Documentos de Académico

Documentos de Profesional

Documentos de Cultura

PROCEDIMIENTO INYECCION EPOXICA Gen

Cargado por

juan carlos villalbaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

PROCEDIMIENTO INYECCION EPOXICA Gen

Cargado por

juan carlos villalbaCopyright:

Formatos disponibles

PROCEDIMIENTO PARA REPARACIÓN DE GRIETAS EN PAVIMENTO

1. INTRODUCCIÓN.

El procedimiento descrito a continuación debe ser empleado para la reparación de grietas

observadas en el pavimento en áreas próximas a las juntas de control. El mismo procedimiento

puede ser empleado para la reparación de grietas ubicadas en otras porciones de la losa. El

acabado de las grietas tratadas tendrá una textura modificada con arena para simular la

apariencia del concreto circundante; sin embargo, toda grieta tratada tendrá un aspecto diferente

debido a las propiedades propias de los productos empleados.

2. PRODUCTOS EMPLEADOS:

Resina para sellado superficial: FX-715

Resina para inyección: FX-771

FABRICANTE: FOX INDUSTRIES

http://www.foxind.com

PROCEDENCIA: Estados Unidos de América

3. EQUIPO REQUERIDO.

Pernos Expansivos WEBAC 1/2” x 1”

Boquillas

Bomba Manual

Guantes de goma

Lentes de seguridad

Camisa y pantalón largo para protección

Acetona (para limpieza del equipo)

4. PROCEDIMIENTO.

Día 1. Preparación del área.

a. Lavado a presión. Se limpia una franja de no más de 0.20M a cada lado de la fisura. El

lavado se realiza con agua a presión (1500 – 2000 psi).

b. Limpieza por abrasión. Luego del lavado se pueden identificar mejor el desarrollo de las

grietas. Empleando un disco abrasivo de 1/8” se hace una limpieza superficial de no más de ¼”

de profundidad que permite una correcta adherencia del sello superficial y evita la salida

prematura de la resina inyectada.

c. Segundo lavado a presión. Posterior al corte superficial se lava nuevamente toda la superficie

para remover el polvo generado en el paso anterior.

d. Colocación de puertos de inyección. Empleamos puertos de inyección profunda de ½” de

diámetro. Dichos puertos son espaciados según el espesor de la losa. En este caso se ha

contemplado un espaciamiento máximo de 0.20 M para los puertos. Se taladran orificios de ½” X

1” de profundidad según el espaciamiento indicado y se colocan los puertos de inyección.

Dichos puertos se aprietan y expanden, lo que permite que al aplicar la resina a presión pueda

haber una constante penetración de la misma por un periodo definido.

Tel. (507) 261-9504 / 261-5756 Fax. (507) 261-9793

www.construventas.net

e. Sellado superficial. Luego de instalados los puertos se procede a sellar las grietas cortadas

superficialmente (paso b) y alrededor de los puertos de inyección con resina epóxica

tixotrópica FX-715. Sobre dicho sello se esparce arena para simular el concreto circundante.

Día 2. Inyección.

f. Inyección de grieta. En el segundo día del proceso se inyecta todos los puntos usando la

bomba manual y empleando la resina epóxica FX-771 LV previamente mezclados sus dos

componentes.

Día 3. Remoción de pernos.

g. Remoción de pernos y sellado de orificios. Durante el tercer día del proceso se remueven los

pernos de inyección y se rellena los orificios con resina epóxica tixotrópica FX-751. Luego de

aplicar la resina epóxica se esparce arena para simular en la mejor medida el concreto

circundante.

5. NOTAS GENERALES

Se estima que un equipo de trabajo puede preparar diariamente de 15 a 20 metros lineales e

inyectar la misma cantidad al día siguiente dando como resultado un avance de no más de 20

metros diarios a partir del segundo día de trabajo. En una semana de 4 días de trabajo se

estima un avance de no más de 60 metros lineales. También se puede organizar el trabajo,

según la cantidad de grietas a inyectar, a fin de preparar en 2 días toda el área a inyectar

durante el tercer día y realizar el acabado superficial el cuarto día de la semana.

Previo al inicio del trabajo se hará un recorrido con el contratista e inspección para identificar las

grietas que la inspección considere aptas para ser inyectadas. Las grietas que no requieran

inyección podrán ser sólo selladas superficialmente.

Tel. (507) 261-9504 / 261-5756 Fax. (507) 261-9793

www.construventas.net

También podría gustarte

- Especificación Técnica Pintura AeropuertosDocumento28 páginasEspecificación Técnica Pintura AeropuertosJuan Sebastian Coria RodasAún no hay calificaciones

- Tratamiento de Fisuras en Estructuras de Hormigón - Inyección de Resina EpoxiDocumento4 páginasTratamiento de Fisuras en Estructuras de Hormigón - Inyección de Resina EpoxiNaara GonzalezAún no hay calificaciones

- Vibrado Del ConcretoDocumento5 páginasVibrado Del ConcretoPatty Canizález0% (1)

- NCh2505 2001 PDFDocumento17 páginasNCh2505 2001 PDFmatias contreras100% (2)

- Wick DrainsDocumento4 páginasWick DrainsNohelia Jurado SánchezAún no hay calificaciones

- Evaluacion PinturaDocumento4 páginasEvaluacion PinturaSimón VillarrealAún no hay calificaciones

- Fallas y Defectos Del Concreto.Documento39 páginasFallas y Defectos Del Concreto.percyAún no hay calificaciones

- Cape SealDocumento4 páginasCape SealJhl AljAún no hay calificaciones

- Hoja Técnica Geocelda MacCel 75Documento1 páginaHoja Técnica Geocelda MacCel 75Rodolfo Del Aguila PanduroAún no hay calificaciones

- A.P.U. InformeDocumento3 páginasA.P.U. InformeMariangel MoraAún no hay calificaciones

- Informe Baldosas MicrovibradasDocumento12 páginasInforme Baldosas MicrovibradasIbar DiazAún no hay calificaciones

- Cape SealDocumento12 páginasCape Sealsebastian100% (1)

- Concretos EspecialesDocumento24 páginasConcretos EspecialesWalter Chunque100% (1)

- NCh0165 - Of77 Áridos para Morteros y Hormigones - Tamizado y Determinación de La GranulometríaDocumento25 páginasNCh0165 - Of77 Áridos para Morteros y Hormigones - Tamizado y Determinación de La GranulometríapatriciovernalAún no hay calificaciones

- Introducción Al Diseño Con GeosintéticosDocumento161 páginasIntroducción Al Diseño Con Geosintéticosluiggi ramirezAún no hay calificaciones

- Edómetro o ConsolidómetroDocumento6 páginasEdómetro o ConsolidómetroLuchin Lopez MerinoAún no hay calificaciones

- Proceso Constructivos para Pinturas Pared. Ray LesterDocumento18 páginasProceso Constructivos para Pinturas Pared. Ray LesterRay Lester Esteban VicenteAún no hay calificaciones

- Gravedad Teórica MáximaDocumento8 páginasGravedad Teórica MáximaAmelia Sampertegui100% (1)

- Ampollas en El ConcretoDocumento2 páginasAmpollas en El Concretocbae_90_188776231Aún no hay calificaciones

- Nuevo Vol Dosificacion-Ley PDFDocumento4 páginasNuevo Vol Dosificacion-Ley PDFAlvaro Joaquin VallejoshAún no hay calificaciones

- DETERMINACIÓN FLUIDEZ CEMENTO CONO MARSHDocumento18 páginasDETERMINACIÓN FLUIDEZ CEMENTO CONO MARSHLuis Fernando Jave HerasAún no hay calificaciones

- Informe AnclajesDocumento16 páginasInforme AnclajesHugo Andres Pinos ZapataAún no hay calificaciones

- ET Carpeta Granular de Rodadura Con BischofitaDocumento14 páginasET Carpeta Granular de Rodadura Con BischofitaCarlos FlorinAún no hay calificaciones

- AutoCAD Structural Detailing 2015 PDFDocumento2 páginasAutoCAD Structural Detailing 2015 PDFalexander1176Aún no hay calificaciones

- Instalación de protección contra incendios Fendolite M-IIDocumento6 páginasInstalación de protección contra incendios Fendolite M-IIVictor Hugo Bustos Beltran100% (1)

- Colocación Compactación y Curado H°Documento37 páginasColocación Compactación y Curado H°Wladimir EstebanAún no hay calificaciones

- Procedimiento de Instalación de Losa ColaboranteDocumento4 páginasProcedimiento de Instalación de Losa ColaboranteJavierAún no hay calificaciones

- Condiciones Del SubsueloDocumento9 páginasCondiciones Del SubsueloMarcoAntonioLunaLopezAún no hay calificaciones

- Membranil VistaDocumento2 páginasMembranil VistaLuis Alexander Cristobal UbaldoAún no hay calificaciones

- Control de Calidad de La ColumnasDocumento3 páginasControl de Calidad de La ColumnasAngel Mejia SanchezAún no hay calificaciones

- Geofoam Documento.Documento31 páginasGeofoam Documento.jose reyes100% (1)

- Juntas de DilataciónDocumento8 páginasJuntas de DilataciónRyduan Cristophers Sara GutierrezAún no hay calificaciones

- Ensayo Del Cono de ArenaDocumento9 páginasEnsayo Del Cono de ArenaLuis Butron NinaAún no hay calificaciones

- Ficha Técnica Base HidráulicaDocumento1 páginaFicha Técnica Base HidráulicaVíctor Manuel Ruiz PeralesAún no hay calificaciones

- NCH 3113 of 2007 Hormigón Autocompactante - Determinación Del Escurrimiento - Método Del ConoDocumento13 páginasNCH 3113 of 2007 Hormigón Autocompactante - Determinación Del Escurrimiento - Método Del ConoPau Ly100% (1)

- Instalacion de Artefactos SanitariosDocumento5 páginasInstalacion de Artefactos SanitariosArcadio BuendiaAún no hay calificaciones

- RA 07-2010 Resistencia Al DesprendimientoDocumento3 páginasRA 07-2010 Resistencia Al DesprendimientoROBERTO MIRANDAAún no hay calificaciones

- Nmx-c-303-1986 Concreto - Det de Resistencia A La Flexion Usando Una Viga Simple Con Carga en El Centro Del ClaroDocumento8 páginasNmx-c-303-1986 Concreto - Det de Resistencia A La Flexion Usando Una Viga Simple Con Carga en El Centro Del ClaroAbraham_Martin_4209Aún no hay calificaciones

- Muestreo de SuelosDocumento14 páginasMuestreo de SuelosJesusLuisMolinaCastroAún no hay calificaciones

- Ficha Adhesivo Epoxico PavcoDocumento3 páginasFicha Adhesivo Epoxico PavcoDiana Mendoza Reyes100% (1)

- Ensayos No DestructivosDocumento27 páginasEnsayos No DestructivosJuan Ferney Teran PuertaAún no hay calificaciones

- 9 Base Clase 4 404-1 BDocumento6 páginas9 Base Clase 4 404-1 BjorgeAún no hay calificaciones

- Rodillo LisoDocumento4 páginasRodillo LisoAlonso RSAún no hay calificaciones

- NCh1037 - 2009 ENSAYO DE COMPRESION CUBICA Y CILINDRICADocumento13 páginasNCh1037 - 2009 ENSAYO DE COMPRESION CUBICA Y CILINDRICAfernando aLVI100% (1)

- AdoquinesDocumento10 páginasAdoquinesIvan de la CruzAún no hay calificaciones

- Procedimientos para el levantamiento de gasoductosDocumento16 páginasProcedimientos para el levantamiento de gasoductosDiego RMAún no hay calificaciones

- Proceso Constructivo en Terracerias y Obras de Drenaje - CHIDODocumento17 páginasProceso Constructivo en Terracerias y Obras de Drenaje - CHIDOFabian JImenez RodriguezAún no hay calificaciones

- Informe HormigonesDocumento12 páginasInforme HormigonesMiguel Ignacio Herrera BenitoAún no hay calificaciones

- Ductos de Derivados Del Petróleo Procedimiento ConstructivoDocumento25 páginasDuctos de Derivados Del Petróleo Procedimiento ConstructivoKarina HuapeAún no hay calificaciones

- Grout - Wikipedia, La Enciclopedia LibreDocumento3 páginasGrout - Wikipedia, La Enciclopedia LibreZuleica Linda LealAún no hay calificaciones

- Encargo 1 - Taller de HormigónDocumento15 páginasEncargo 1 - Taller de HormigónClaudio Malermo SalinasAún no hay calificaciones

- Demolicion de Roca o Concreto Con Cemento ExpansivoDocumento11 páginasDemolicion de Roca o Concreto Con Cemento ExpansivoPAOLA ANDREA POSADA RAMIREZAún no hay calificaciones

- MTC E 104 y 105Documento15 páginasMTC E 104 y 105Gary Godier MestanzaAún no hay calificaciones

- Rigidez Anular DesagüeDocumento4 páginasRigidez Anular DesagüeJass StAún no hay calificaciones

- Determinación de Las Dimensiones de Bloques, Tabiques o Ladrillos y Tabicones-Método de EnsayoDocumento3 páginasDeterminación de Las Dimensiones de Bloques, Tabiques o Ladrillos y Tabicones-Método de EnsayoMateriales FicAún no hay calificaciones

- Construccion Civil: Costrucción Del Puente "Los Castaños" en Viña de MarDocumento35 páginasConstruccion Civil: Costrucción Del Puente "Los Castaños" en Viña de MarANDRESAún no hay calificaciones

- Actividades en La Partida de TerraceríasDocumento3 páginasActividades en La Partida de TerraceríasDavid AguilarAún no hay calificaciones

- Conservacion de Pavimentos Rigido 2Documento4 páginasConservacion de Pavimentos Rigido 2Victor GarridoAún no hay calificaciones

- Check List TabiqueriaDocumento1 páginaCheck List TabiqueriaEmiliano OlmosAún no hay calificaciones

- Procedimiento de Trabajo de Sello de Fisuras en El Pavimento FlexibleDocumento3 páginasProcedimiento de Trabajo de Sello de Fisuras en El Pavimento FlexibleFREDI GUEVARAAún no hay calificaciones

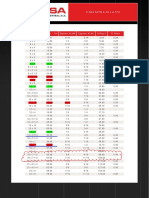

- Motores diesel andinos s.a. planta eléctrica insonora mp-135 i 220v 60hz 124 kw 135 kwDocumento1 páginaMotores diesel andinos s.a. planta eléctrica insonora mp-135 i 220v 60hz 124 kw 135 kwjuan carlos villalbaAún no hay calificaciones

- Perkins MP-150 IDocumento1 páginaPerkins MP-150 Ijuan carlos villalbaAún no hay calificaciones

- Perkins MP-150Documento1 páginaPerkins MP-150juan carlos villalbaAún no hay calificaciones

- Diseno Entibado ConcentricoDocumento2 páginasDiseno Entibado Concentricojuan carlos villalbaAún no hay calificaciones

- Motores diesel andinos s.a. planta eléctrica insonora mp-135 i 220v 60hz 124 kw 135 kwDocumento1 páginaMotores diesel andinos s.a. planta eléctrica insonora mp-135 i 220v 60hz 124 kw 135 kwjuan carlos villalbaAún no hay calificaciones

- Detalles-Y-Notas Refuerzo Con Barras FRPDocumento1 páginaDetalles-Y-Notas Refuerzo Con Barras FRPjuan carlos villalbaAún no hay calificaciones

- Puntal Modulo 1Documento1 páginaPuntal Modulo 1juan carlos villalbaAún no hay calificaciones

- DESCRIPCION TECNICA Elevadores GoldStar Enero 2011-CENTENNIAL SHOPSDocumento3 páginasDESCRIPCION TECNICA Elevadores GoldStar Enero 2011-CENTENNIAL SHOPSjuan carlos villalbaAún no hay calificaciones

- Detalles Encofrado de Losa Sistema RapidDocumento1 páginaDetalles Encofrado de Losa Sistema Rapidjuan carlos villalbaAún no hay calificaciones

- Refuerzo FRP - Ejemplo Diseno Segun AciDocumento4 páginasRefuerzo FRP - Ejemplo Diseno Segun Acijuan carlos villalbaAún no hay calificaciones

- Propiedades Vigas de AluminioDocumento3 páginasPropiedades Vigas de Aluminiojuan carlos villalbaAún no hay calificaciones

- ACCESO Manual 2da EdiciónDocumento114 páginasACCESO Manual 2da EdiciónAlbani-san CerrudAún no hay calificaciones

- Puntal Modulo 1Documento1 páginaPuntal Modulo 1juan carlos villalbaAún no hay calificaciones

- Vigas - ASTM-A572 Disponibles LocalmenteDocumento1 páginaVigas - ASTM-A572 Disponibles Localmentejuan carlos villalbaAún no hay calificaciones

- Vigas ASTM-A572Documento1 páginaVigas ASTM-A572juan carlos villalbaAún no hay calificaciones

- Analisis Preliminar Viento Estructura Menor 10mDocumento1 páginaAnalisis Preliminar Viento Estructura Menor 10mjuan carlos villalbaAún no hay calificaciones

- Memoria 18-125 - Soporte Tapa Tanque VopakDocumento19 páginasMemoria 18-125 - Soporte Tapa Tanque Vopakjuan carlos villalbaAún no hay calificaciones

- Manual HSE Rev.00Documento37 páginasManual HSE Rev.00Jorge D. ReyesAún no hay calificaciones

- Acordeón de ExcelDocumento4 páginasAcordeón de ExcelASHLEY SILVA AVILAAún no hay calificaciones

- ESAP MAJAGUAL EJERCICIO 1 CTAS POR COBRAR TRIBUTARIAS JulioDocumento4 páginasESAP MAJAGUAL EJERCICIO 1 CTAS POR COBRAR TRIBUTARIAS JulioRadha HotelAún no hay calificaciones

- Memoria de Calculo Casa Lindavista Viv 2Documento27 páginasMemoria de Calculo Casa Lindavista Viv 2VICTOR ALFOAún no hay calificaciones

- Equipo1 - Bioquimica - Propiedades Fisicoquimicas Del AguaDocumento7 páginasEquipo1 - Bioquimica - Propiedades Fisicoquimicas Del AguaAryday SanchezAún no hay calificaciones

- Prelogamos de La AdminstraciónDocumento3 páginasPrelogamos de La AdminstraciónRodriguez DanielAún no hay calificaciones

- 3 IgbtDocumento31 páginas3 IgbtergrAún no hay calificaciones

- Excel Taller DiplomadoDocumento14 páginasExcel Taller DiplomadodayanaAún no hay calificaciones

- Stavanger: Subida Al Pulpito: Información GeneralDocumento2 páginasStavanger: Subida Al Pulpito: Información GeneralJorge GuadalupeAún no hay calificaciones

- 2022-08 Rut-Mayorautos SASDocumento8 páginas2022-08 Rut-Mayorautos SASAndres RoaAún no hay calificaciones

- PEUV670707 UV3 FA00000 GHJKLÑDocumento1 páginaPEUV670707 UV3 FA00000 GHJKLÑIvan Emigdio Gonzalez SalazarAún no hay calificaciones

- Depositos IocgDocumento33 páginasDepositos IocgNoePalpánCosme0% (2)

- Informe Semana 14 Tecno 2Documento7 páginasInforme Semana 14 Tecno 2Jerry AlvaradoAún no hay calificaciones

- Caso Clinico OkDocumento13 páginasCaso Clinico OkCRISTINA MILAGRITOS TORRES HUAMANAún no hay calificaciones

- Unidad 5 Cinetica de Los Cuerpos Rigidos en El PlanoDocumento100 páginasUnidad 5 Cinetica de Los Cuerpos Rigidos en El PlanoManeMCz100% (1)

- Sumario de productos RittalDocumento76 páginasSumario de productos Rittal大 橋 カルロスAún no hay calificaciones

- Ejercicios Tema 1 Mates Repaso ExamenDocumento30 páginasEjercicios Tema 1 Mates Repaso ExamenAna Jimenez Mingorance0% (1)

- Listado de Las Reuniones Del Asfalto 2007Documento27 páginasListado de Las Reuniones Del Asfalto 2007Gerson CarrascoAún no hay calificaciones

- 071-Iroso BaraDocumento8 páginas071-Iroso BaraNiwo PeñalozaAún no hay calificaciones

- Contrato Servicio de Mantencion CBRE 20191212 141009Documento19 páginasContrato Servicio de Mantencion CBRE 20191212 141009Magdiel AlexandroAún no hay calificaciones

- Tesis Sobre GrassDocumento69 páginasTesis Sobre GrassAJGH5050Aún no hay calificaciones

- Proceso de Producción de CervezaDocumento19 páginasProceso de Producción de Cervezamarco santanaAún no hay calificaciones

- Exámen Grado Medio Parte Cientifico-Tecnologica Conv 2Documento6 páginasExámen Grado Medio Parte Cientifico-Tecnologica Conv 2Beatriz RizoAún no hay calificaciones

- A TributariaDocumento15 páginasA TributariaSaul QuispeAún no hay calificaciones

- PAI Nicaragua objetivos metas vacunasDocumento25 páginasPAI Nicaragua objetivos metas vacunasKelvin-Yagami Poveda-ligthAún no hay calificaciones

- Amis, Martin - Los Monstruos de EinsteinDocumento77 páginasAmis, Martin - Los Monstruos de Einsteinlukas_tripsAún no hay calificaciones

- 2017 World Report On Child Labour Executive Summary ES WebDocumento40 páginas2017 World Report On Child Labour Executive Summary ES WebsofiabloemAún no hay calificaciones

- Laboratorio 1Documento17 páginasLaboratorio 1Yulii ArdilaAún no hay calificaciones

- Practica 3 Lab IIIDocumento6 páginasPractica 3 Lab IIIAnonymous FCODTbH3aAún no hay calificaciones

- Sistema Operativo CoronelDocumento2 páginasSistema Operativo CoronelBeatrizAún no hay calificaciones