Documentos de Académico

Documentos de Profesional

Documentos de Cultura

AMEF o Análisis Del Modo y Efecto de Fallas

Cargado por

Emmett J HernandezDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

AMEF o Análisis Del Modo y Efecto de Fallas

Cargado por

Emmett J HernandezCopyright:

Formatos disponibles

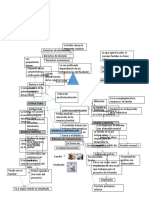

AMEF o Análisis del Modo y Efecto

de Fallas

AMEF o Análisis del Modo y Efecto de Fallas nos permite identificar

las causas y efectos de las fallas en los diseños de productos, para así poder evitarlos y

hacerlos más competitivos y seguros. Inicialmente se creó por el equipo de la NASA en los

40’s para la industria aeroespacial, específicamente en el desarrollo de los cohetes.

Posteriormente se le ha ido dando más aplicaciones en el resto de industrias. Actualmente

es considerado una herramienta para la implementación del Lean Manufacturing, donde

su aportación principal es el diagnóstico y prevención de errores.

TIPOS DE AMEF

Productos: El AMEF se implementa en el diseño del producto como método

preventivo para detectar las fallas y anticiparse a los efectos o consecuencias de estos en

el resto de procesos de producción.

Procesos: Este AMEF Se especializa a detectar las fallas en los procesos de producción, de

igual manera, se anticipa a las consecuencias o dificultades que los operarios puedan llegar

a tener a razón de las fallas detectadas.

Sistemas: Dicho AMEF está enfocado a detectar las fallas de diseño del software. Es un

método preventivo para analizar los efectos y causas de estas fallas y así poder darles una

solución. De esta manera asegura de la compatibilidad de la composición del sistema con el

resto de procesos.

ASPECTOS A CONSIDERAR PARA LA IMPLEMENTACIÓN DEL AMEF

El primer aspecto a considerar es la recolección de

información. Es necesario conocer el producto o servicio,

las funciones que tendrá y el público al que va dirigido,

una vez que se tengan especificadas todas las funciones

y características principales que debe cumplir debemos

completar los siguientes pasos:

Formar un equipo encargado de la implementación del

AMEF

Crear un diagrama de flujo de procesos del producto a

evaluar

Detectar las actividades críticas o con errores del proceso

Documentar las principales fallas en el proceso

Evaluar el alcance de dichas fallas y su nivel de “severidad”

Determinar las causas de las fallas y su frecuencia

Establecer los métodos de medición o detección de dichos errores

Asignar un valor de prioridad de riesgo para cada falla

Calcular el NPR, es decir, el numero prioritario de riesgo para cada efecto

Tomar las decisiones pertinentes para eliminar los errores

Implementar dichas acciones, ya sean correctivas o preventivas

Asignar a responsables para la implementación de dichas acciones

Determinar fechas para revisiones posteriores

Documentar los avances o retrocesos

Calcular nuevamente el NPR

BENEFICIOS DEL AMEF

Sus principales beneficios de la implementación de esta metodología son:

Detectar los fallos de un producto o servicio

Analizar los alcances y consecuencias de dichas fallas

Conocer a detalle el producto, sus características y cualidades principales

Determinar el nivel de severidad o gravedad de cada falla

Analizar las causas de dichos errores

Establecer un sistema confiable de medición para detectar dichas fallas

Determinar los niveles de; gravedad, frecuencia y detección

Tener una documentación completa de la evolución del producto o proceso

Establecer un diagrama de procesos y políticas para evitar las incidencias de los errores

Aumentar la productividad de los procesos

Incrementar el valor del producto o servicio

Determinar la frecuencia y funciones de los mantenimientos preventivos

¿CUÁLES SON LOS EFECTOS O CONSECUENCIAS QUE SE BUSCAN

ELIMINAR CON EL AMEF?

Se considera un efecto a todo impacto negativo que se genere en el cliente o en el flujo de

procesos y operaciones. Por tanto, cuando representa un pérdida.

Para esto es necesario evaluar a detalle el proceso de producción, determinar en qué punto

de la operación se están cometiendo las fallas.

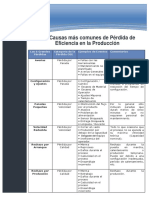

Los efectos más comunes son:

Tener que re trabajar

Pérdida en materiales

Desechar el producto en su totalidad

Exponer al operario a alguna clase de riesgo

Re procesos

Pérdida de clientes

El AMEF es un proceso que se debe de llevar a cabo constantemente en los procesos

operativos para detectar a tiempo las fallas que puedan llegar a ocurrir y evitar que se

conviertan en urgentes o en pérdidas para la empresa.

Por tanto se considera una actividad dinámica y constante, donde la mayor aportación

consiste en realizar revisiones constantes, análisis y valoraciones de los procesos

productivos con la finalidad de obtener una mejora continua, un pilar principal del Lean

Manufacturing.

Este método es considerado la fuente de detección de fallas más confiable, por su capacidad

de recolección de información y el análisis de la misma, donde el efecto de estas fallas es

considerado dentro de los valores principales para determinar su prioridad.

La formación para poder desarrollar este método no es compleja, pues está enfocada a la

mejora continua y puede complementarse con otras herramientas para mejorar la

productividad, como son las 5S, JIT, Kanban o gestión de calidad total (TQM).

También podría gustarte

- Mantenimiento Tercera Generacion Del MantenimientoDocumento1 páginaMantenimiento Tercera Generacion Del MantenimientoAurelio Bello OlivosAún no hay calificaciones

- Mantenibilidad de Los EquiposDocumento6 páginasMantenibilidad de Los EquiposDore Paola P GAún no hay calificaciones

- Joseph Moses JuranDocumento10 páginasJoseph Moses JuranjordanAún no hay calificaciones

- Las 6 Grandes PerdidasDocumento1 páginaLas 6 Grandes PerdidasJesus Diaz de la CruzAún no hay calificaciones

- Metodologia de Los Sistemas Duros y SuavesDocumento13 páginasMetodologia de Los Sistemas Duros y Suavesramses zapata100% (1)

- Mantenimiento Centrado en Confiabilidad (MCC) o Reliability Centered Maintenance (RCM)Documento14 páginasMantenimiento Centrado en Confiabilidad (MCC) o Reliability Centered Maintenance (RCM)Crystal ConleyAún no hay calificaciones

- La Función Del MantenimientoDocumento7 páginasLa Función Del MantenimientoVargas CruzAún no hay calificaciones

- Formato Diagrama de Flujo Del ProcesoDocumento1 páginaFormato Diagrama de Flujo Del ProcesoBerenice GonzalezAún no hay calificaciones

- Manufactura Esbelta y Sus Tipos de HerramientasDocumento8 páginasManufactura Esbelta y Sus Tipos de HerramientasFanny HernándezAún no hay calificaciones

- Fases para La Implantación Del TPMDocumento4 páginasFases para La Implantación Del TPMCésar Ricardo Vázquez Corona100% (1)

- Limpieza SEISODocumento1 páginaLimpieza SEISOEsmeralda GarciaAún no hay calificaciones

- Administración Del Mantenimiento IndustrialDocumento2 páginasAdministración Del Mantenimiento IndustrialPablo Ricardo Ramirez RodriguezAún no hay calificaciones

- Conceptos Básicos Del TPMDocumento16 páginasConceptos Básicos Del TPMNatta MakkaAún no hay calificaciones

- AMEF Revista Aplicaciones de La Ingenieria V2 N5 - 2 PDFDocumento11 páginasAMEF Revista Aplicaciones de La Ingenieria V2 N5 - 2 PDFjuanAún no hay calificaciones

- Grupo Mapas de ProcesosDocumento3 páginasGrupo Mapas de ProcesosBlacker JMAún no hay calificaciones

- DIAPO GRUPO 4 Características de La Calidad (Variabilidad)Documento14 páginasDIAPO GRUPO 4 Características de La Calidad (Variabilidad)Luis LeónAún no hay calificaciones

- Examen Diagnóstico Sistemas de ManufacturaDocumento1 páginaExamen Diagnóstico Sistemas de ManufacturaAlfredo UribeAún no hay calificaciones

- Unidad 2 Mantenimiento Correctivo Modulo 1Documento45 páginasUnidad 2 Mantenimiento Correctivo Modulo 1Nicholas SmithAún no hay calificaciones

- Ejemplo ANDONDocumento6 páginasEjemplo ANDONRafael Reyes DominguezAún no hay calificaciones

- 1.2.2 Metodos CuantitativosDocumento8 páginas1.2.2 Metodos CuantitativosDaniel LopezAún no hay calificaciones

- Semana 5 - Tema 1 - Avance de Informe FINALDocumento10 páginasSemana 5 - Tema 1 - Avance de Informe FINALPamela SuarezAún no hay calificaciones

- Mapa Conceptual de Ing. MantenimientoDocumento1 páginaMapa Conceptual de Ing. MantenimientoMilagros LisetAún no hay calificaciones

- Toyotismo y OpexDocumento7 páginasToyotismo y OpexNancy HernandezAún no hay calificaciones

- Sesión 6 Control de CalidadDocumento18 páginasSesión 6 Control de CalidadJhosep Meza SedanoAún no hay calificaciones

- Ensayo TPM Y RCMDocumento9 páginasEnsayo TPM Y RCMdaniel gilAún no hay calificaciones

- Amef AnalisisDocumento18 páginasAmef AnalisisOscar Brayan Mayta CalcinaAún no hay calificaciones

- 7 Preguntas Básicas Del RCMDocumento1 página7 Preguntas Básicas Del RCMlmendezg188% (8)

- Meneses Adriana - Protocolo de InvestigaciónDocumento32 páginasMeneses Adriana - Protocolo de InvestigaciónPedro Javier Arcos CamachoAún no hay calificaciones

- Análisis de Sistema de Producción Del Frigorífico de La Cuenca Del PapaloapanDocumento8 páginasAnálisis de Sistema de Producción Del Frigorífico de La Cuenca Del PapaloapanAbrahamF15Aún no hay calificaciones

- Medicion y Evaluacion de La Sistematizacion Del MantenimientoDocumento15 páginasMedicion y Evaluacion de La Sistematizacion Del MantenimientoKJ79100% (9)

- Analisis de Paper S de Mantenimiento Unidad 2 "Taxonomia Del Mantenimiento"Documento7 páginasAnalisis de Paper S de Mantenimiento Unidad 2 "Taxonomia Del Mantenimiento"GRIS RIVANTAún no hay calificaciones

- Amef (Casos en Industrias Automotrices)Documento27 páginasAmef (Casos en Industrias Automotrices)Kevin Carlos Corilloclla VillodasAún no hay calificaciones

- Proyecto Industrial Azucarera Ciasa..Documento29 páginasProyecto Industrial Azucarera Ciasa..ulises constantinoAún no hay calificaciones

- Tarea 1Documento4 páginasTarea 1Medaly T MarquezAún no hay calificaciones

- Componente 45590Documento43 páginasComponente 45590RUTN2022Aún no hay calificaciones

- Cuándo y Dónde Se Originó El TPMDocumento11 páginasCuándo y Dónde Se Originó El TPMEsdryi NavaAún no hay calificaciones

- Exposicion (5s)Documento34 páginasExposicion (5s)Gladys Martinez100% (1)

- Restricción en Distribución en PlantaDocumento10 páginasRestricción en Distribución en Plantaandres91-Aún no hay calificaciones

- Calculo Oee FinalDocumento4 páginasCalculo Oee FinalYessenia Marielena MontesAún no hay calificaciones

- Castano Morales SalustioDocumento118 páginasCastano Morales SalustioEscarleth Altamirano AguirreAún no hay calificaciones

- Procesos Sedemi DDocumento23 páginasProcesos Sedemi DKatty Ale Kaulitz CiprianoAún no hay calificaciones

- TPM - Mantenimiento Productivo TotalDocumento26 páginasTPM - Mantenimiento Productivo TotalHanz Kevin Boy MendozaAún no hay calificaciones

- Matriz Omax BujesDocumento13 páginasMatriz Omax BujesAnonymous YXySFhl0S5Aún no hay calificaciones

- Tecnicas Verificacion Tema 5 - Ing. MantenimientoDocumento17 páginasTecnicas Verificacion Tema 5 - Ing. MantenimientoluisAún no hay calificaciones

- La Planeación en La Conservación IntegralDocumento6 páginasLa Planeación en La Conservación IntegralMiguel Steve Cena100% (1)

- Indicadores de Productividad NorandinoDocumento19 páginasIndicadores de Productividad NorandinoEddy Ruben Flores Silva100% (1)

- AndonDocumento23 páginasAndonAnselmo CayetanoAún no hay calificaciones

- Analisis Termografico Transmición TornoDocumento3 páginasAnalisis Termografico Transmición TornoNicolás Mejía PatarroyoAún no hay calificaciones

- Administracion Del MantenimientoDocumento5 páginasAdministracion Del MantenimientoAlan Cruz MoralesAún no hay calificaciones

- Principios de La Definición FundamentalDocumento4 páginasPrincipios de La Definición FundamentalromeroAún no hay calificaciones

- Tarea ProtocolosDocumento7 páginasTarea ProtocolosErick de Jesus Valencia GomezAún no hay calificaciones

- Investigacion Torrtilleria 3 HermanosDocumento30 páginasInvestigacion Torrtilleria 3 HermanosRosa Olivia Valles EscobedoAún no hay calificaciones

- 6.1 Kanban V12Documento14 páginas6.1 Kanban V12Kazuumi Ruiz MurakamiAún no hay calificaciones

- Taller 3Documento4 páginasTaller 3MARIA JOSE HERRERA SARMIENTOAún no hay calificaciones

- Ppt3 GM 22-lDocumento31 páginasPpt3 GM 22-lHenry Daza Camizan100% (1)

- Operaciones Ii - 1 - (1-20) D1Documento2 páginasOperaciones Ii - 1 - (1-20) D1Dixon González0% (1)

- Caso R&RDocumento9 páginasCaso R&Rarmando arratiaAún no hay calificaciones

- PDF Se Cree Que Los Viajes en Autobus y Tren Subterraneo Durante Los Meses de Verano en Londres Estan - Compress PDFDocumento4 páginasPDF Se Cree Que Los Viajes en Autobus y Tren Subterraneo Durante Los Meses de Verano en Londres Estan - Compress PDFDiego AguadoAún no hay calificaciones

- AMEFDocumento4 páginasAMEFEduardo ArabesAún no hay calificaciones

- Principios Del AMEFDocumento4 páginasPrincipios Del AMEFAlex Araujo100% (1)

- Mecanizado PDFDocumento8 páginasMecanizado PDFPedro Leos100% (1)

- Entorno TecnológicoDocumento17 páginasEntorno TecnológicoBalinha TropaAún no hay calificaciones

- Uso de Martillo Rompedor PDFDocumento2 páginasUso de Martillo Rompedor PDFJorge Antoni Silva CabanillasAún no hay calificaciones

- Banco Abn Amro (Final)Documento16 páginasBanco Abn Amro (Final)PaolaLoli100% (2)

- Colab Unidad3fase6Documento5 páginasColab Unidad3fase6roman sanabriaAún no hay calificaciones

- Lectura de ElectrocardiogramaDocumento4 páginasLectura de ElectrocardiogramaJuan Sebastian Espinosa SernaAún no hay calificaciones

- 1 Motivo de Reclamo: SectorDocumento2 páginas1 Motivo de Reclamo: SectorMariela Huaripata HuaripataAún no hay calificaciones

- Separata Problemas de Teorìas de Rotura y Cilindros de Pared GruesaDocumento39 páginasSeparata Problemas de Teorìas de Rotura y Cilindros de Pared GruesaJS Vargas TAún no hay calificaciones

- WB140-2N Manual Operacion y MantenimientoDocumento256 páginasWB140-2N Manual Operacion y MantenimientoLuis Montana Camacho90% (10)

- Jhon Paul Remon TorresDocumento34 páginasJhon Paul Remon TorresAnderson Valverde GarciaAún no hay calificaciones

- Oferta Canal Isabel IIDocumento5 páginasOferta Canal Isabel IIgavino_48Aún no hay calificaciones

- Santander-Sierra Parayas: Horario y Mapa de La Línea S2 de AutobúsDocumento5 páginasSantander-Sierra Parayas: Horario y Mapa de La Línea S2 de AutobúsCésar García EguigurenAún no hay calificaciones

- Alterman Catalogo 02-08-2022Documento90 páginasAlterman Catalogo 02-08-2022Distmagro Sas PopayánAún no hay calificaciones

- Prueba Final Primero MedioDocumento8 páginasPrueba Final Primero MedioGinnetta Grissele Inés Villanueva VillanuevaAún no hay calificaciones

- Activación Catalizadores - HDTDocumento12 páginasActivación Catalizadores - HDTJuan Carlos Castaño TorresAún no hay calificaciones

- Sistema ElectricoDocumento282 páginasSistema Electricojuan carlos mendezAún no hay calificaciones

- Planilla - Metrados.acero Casa Santa MariaDocumento15 páginasPlanilla - Metrados.acero Casa Santa MariacarlospelaezAún no hay calificaciones

- "Formación de Un Clúster Textil para La PDFDocumento264 páginas"Formación de Un Clúster Textil para La PDFDamaris Nuñez100% (1)

- Innovación Tecnologica Algunos AlcancesDocumento2 páginasInnovación Tecnologica Algunos AlcancesJoynCayn100% (1)

- Manual Caldera Roca Gavina GTI AntiguoDocumento5 páginasManual Caldera Roca Gavina GTI AntiguoFrancisco Cuadrado Monroy67% (3)

- Diseño de Un Plan de Requerimientos de MaterialesDocumento90 páginasDiseño de Un Plan de Requerimientos de Materialesmtfsfernandez0% (1)

- Mapa Mental 4 VideosDocumento1 páginaMapa Mental 4 VideosElizabeth VediaAún no hay calificaciones

- Potencia3811 - Proyecto1 - DiseñoLazoCerrado-Cachimuel - Eguez - Jimenez PDFDocumento27 páginasPotencia3811 - Proyecto1 - DiseñoLazoCerrado-Cachimuel - Eguez - Jimenez PDFJuan Carlos CachimuelAún no hay calificaciones

- Memoria Descriptiva Pumahuasi-ChinoDocumento167 páginasMemoria Descriptiva Pumahuasi-Chinocparedes6Aún no hay calificaciones

- Minicargador Case Sr220Documento2 páginasMinicargador Case Sr220MANUEL CASTILLO100% (4)

- Battletome Orruk WarclansDocumento2 páginasBattletome Orruk WarclansbckcuentaAún no hay calificaciones

- Yii Framework Tutorial EspañolDocumento19 páginasYii Framework Tutorial EspañolIvan FernandezAún no hay calificaciones

- Klein Tools Desde 1957Documento402 páginasKlein Tools Desde 1957eliasfendiAún no hay calificaciones

- TV Panasonic Modelo - Ct-f2923g - Ct-f2923lg - Ct-f2943g - Ct-f2943lg - Ct-f2943xgDocumento70 páginasTV Panasonic Modelo - Ct-f2923g - Ct-f2923lg - Ct-f2943g - Ct-f2943lg - Ct-f2943xgescorpion19100% (1)

- Documentos - Johnatan Hernando Hincapié ZeaDocumento21 páginasDocumentos - Johnatan Hernando Hincapié ZeaSAMCAún no hay calificaciones