Documentos de Académico

Documentos de Profesional

Documentos de Cultura

MF7 Flujo en Sistemas de Tuberias PDF

Cargado por

José AntonioTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

MF7 Flujo en Sistemas de Tuberias PDF

Cargado por

José AntonioCopyright:

Formatos disponibles

Mecánica de Fluidos 1

Tema 7

FLUJO EN SISTEMAS DE TUBERÍAS

Introducción

El estudio del flujo en sistemas de tuberías es una de las aplicaciones más comunes de la mecánica de fluidos, esto ya

que en la mayoría de las actividades humanas se ha hecho común el uso de sistemas de tuberías. Por ejemplo la

distribución de agua y de gas en las viviendas, el flujo de refrigerante en neveras y sistemas de refrigeración, el flujo de

aire por ductos de refrigeración, flujo de gasolina, aceite, y refrigerante en automóviles, flujo de aceite en los sistemas

hidráulicos de maquinarias, el flujo de de gas y petróleo en la industria petrolera, flujo de aire comprimido y otros

fluidos que la mayoría de las industrias requieren para su funcionamiento, ya sean líquidos o gases.

El transporte de estos fluidos requiere entonces de la elaboración de redes de distribución que pueden ser de varios tipos:

• Tuberías en serie.

• Tuberías en paralelo.

• Tuberías ramificadas.

• Redes de tuberías.

El estudio del flujo en estos sistemas se realiza utilizando las teorías estudiadas en los capítulos anteriores,

principalmente las estudiadas en el tema 6, agregándole algunas leyes de funcionamiento que representan la conexión de

las tuberías.

Tuberías en serie

Se habla de tuberías en serie cuando se quiere llevar el fluido de un punto a

Bomba

otro punto por un solo camino. Como en el ejemplo de la figura.

En este caso se cumplen las leyes siguientes: Tramo 1:

Los caudales son los mismos para cada uno de los tramos de Q1, hL1

tubería:

Tramo 2:

Q = Q1 = Q2 = K = Qi Q2, hL2

Las pérdidas de carga de cada una de las secciones se suman:

hL = hL1 + hL 2 + K + hLi

El método de cálculo es en este caso el estudiado en el tema 6 y se pueden resolver diversos tipos de problemas, los más

comunes son el cálculo del caudal en un sistema de tuberías dado, el cálculo del tamaño requerido de tubería para

manejar un caudal dado y el cálculo de la potencia necesaria de una bomba o altura piezométrica requerida para manejar

un caudal dado en una tubería dada. Estos tres tipos de problemas se representan en la tabla siguiente:

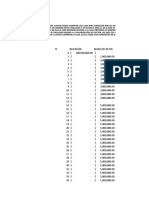

Categoría Datos Incógnita

1 Q, D, e, v hL

2 D, hL, e, v Q

3 Q, hL, e, v D

Los problemas de categoría 1 son directos y se aplican en el cálculo de la potencia de una bomba, los problemas de

categoría 2 y 3 en cambio requieren de un proceso iterativo cuando se utiliza el diagrama de Moody, tema 6.

Existen además de los métodos estudiados en el tema 6, métodos aproximativos en los cuales se utilizan unas ecuaciones

empíricas para la solución de problemas de estas tres clases.

Uno de estos métodos es el uso de las fórmulas de Swamee-Jain (1976), que permiten el cálculo para un tramo de

tubería:

−2

⎧⎪ ⎡ ⎛e⎞ ⎛ 1 ⎞ ⎤ ⎫⎪

0.9

10 −8 < e / D < 0.01

f = 1.325⎨ln ⎢0.27⎜ ⎟ + 5.74⎜ ⎟ ⎥ ⎬

⎪⎩ ⎢⎣ ⎝D⎠ ⎝ Re ⎠ ⎥⎦ ⎪⎭ 5000 < Re < 108

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Mecánica de Fluidos 2

−2

Q 2 L ⎧⎪ ⎡ e ⎛ vD ⎞ ⎤ ⎫⎪

0.9

10 −6 < e D < 10 −2

hL = 1.07 ⎨ln ⎢ + 4 . 62 ⎜

⎜Q ⎟ ⎬ ⎟ ⎥

gD 5 ⎪ ⎢ 3.7 D ⎝ ⎠ ⎥⎦ ⎪⎭ 3000 < Re < 3 ×108

⎩ ⎣

⎛ gD 5 hL ⎞

0.5

⎡ e ⎛ 3.17v 2 L ⎞ ⎤

0.5

Q = −0.965⎜⎜ ⎟⎟ ln ⎢ + ⎜⎜ 3

⎟⎟ ⎥ Re > 2000

⎝ L ⎠ ⎢

⎣

3 . 7 D ⎝ gD hL ⎠ ⎥

⎦

0.04

⎡ 1.25 ⎛ LQ 2 ⎞ 4.75 5.2

⎤ 10 −6 < e D < 10 −2

9.4 ⎛ L ⎞

D = 0.66 ⎢e ⎜⎜ ⎟⎟ + vQ ⎜⎜ ⎟⎟ ⎥

⎢⎣ ⎝ ghL ⎠ ⎝ ghL ⎠ ⎥⎦ 5000 < Re < 3 × 108

También es común expresar la pérdida de carga para cada tramo de tubería como:

hL = RQ x

Donde R se denomina coeficiente de resistencia y el exponente x vale 2 para flujos totalmente turbulentos y un valor

entre 1 y 2 para flujos en la zona de transición. Sin embargo se suele usar comúnmente un valor de 2.

Si se utiliza este tipo de formulación para la pérdida de carga, la pérdida de carga total, tomando todos los tramos, será:

hL = ∑ Ri Q x

En este caso si se utiliza la ecuación de Darcy-Weisbach para el cálculo de la pérdida de carga y el diagrama de Moody

para el cálculo del factor de fricción, x = 2 y el valor de R será:

8 fL

R=

gπ 2 D 5

Si se utilizan las ecuaciones de Swamee-Jain el valor de R será:

−2

⎛ L ⎞⎧⎪ ⎡ ⎛ 1 ⎞ ⎤ ⎫⎪ 10−8 < e / D < 0.01

0.9

⎛e⎞

R = 1.07⎜⎜ ⎟ ln 0.27⎜ ⎟ + 5.74⎜ ⎟ ⎥ ⎬

5 ⎟⎨ ⎢

⎝ gD ⎠⎪⎩ ⎣⎢ ⎝D⎠ ⎝ Re ⎠ ⎦⎥ ⎪⎭ 5000 < Re < 108

Existen también otras ecuaciones empíricas que permiten el cálculo del coeficiente de resistencia. Una de ellas es la

expresión de R para la ecuación de Hazen-Williams:

K1 L

R=

C D 4,87

1,85

Donde C es el coeficiente de Hazen-Williams que depende solo de la aspereza (ver tabla) y K1 es una constante que

depende del sistema de unidades utilizado: para SI K1 = 10,59 y para unidades inglesas K1 = 4,72.

Otra de estas expresiones empíricas es la expresión par R para la ecuación de Chezy-Manning, que se usa mayormente

para flujo en canales abiertos, pero puede también utilizarse en el caso de flujo en tuberías, principalmente cuado se

estudia el flujo en drenajes que fluyen llenos. Para esta ecuación la expresión del coeficiente de resistencia es:

10,29n 2 L

R=

K 2 D 5,33

Donde n es el coeficiente de Manning (ver tabla) y K2 depende del sistema de unidades: Para SI K2 = 1 y para unidades

inglesas K2 = 2,22.

La ventaja del uso de estas últimas dos formulaciones es que permiten determinar un valor de coeficiente de resistencia

independiente del número de Reynolds, y su inconveniente es que presentan un valor muy aproximativo, siendo más

preciso el método de Hazen-Williams que el de Chezy-Manning.

Todas las expresiones anteriores son referidas a pérdidas de carga primarias en tuberías, sin embargo si utilizamos el

método de la longitud equivalente para las pérdidas secundarias, bastará sustituir la longitud por la suma de la longitud

real más la longitud equivalente. Por ejemplo en el caso de la ecuación de Darcy-Weisbach el valor de R será:

8 f (L + Le )

R=

gπ 2 D 5

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Mecánica de Fluidos 3

Tabla para los coeficientes de Hazen-Williams y Manning

Tipo de tubería Coeficiente de Material de la Tubería Coeficiente de

Hazen-Williams C Manning n

Extremadamente lisa; 140 Madera cepillada 0.012

asbesto-cemento Madera no cepilada 0.013

Hierro colado nuevo o liso; 130 Concreto acabado 0.012

hormigón Concreto no acabado 0.014

Estacas de madera; acero recién 120 Tubería de alcantarillado 0.013

soldado Tubería de concreto 0.015

Hierro colado ordinario; acero 110 Tabique 0.016

recién remachado; arcilla Hierro colado o forjado 0.015

vitrificada Acero remachado 0.017

Hierro colado o acero remachado 95-100 Canal metálico corrugado 0.025

después de algunos años de uso Tierra recta 0.022

Tuberías viejas deterioradas 60-80 Grava 0.03

Tierra con piedras y hierbas 0.035

Arroyos de montaña 0.05

Tuberías en paralelo

Se habla de tuberías paralelo cuando se establecen

varios caminos para llevar el fluido de un punto a otro. A

Como en el ejemplo de la figura:

En este caso se cumplen las leyes siguientes: Rama 2:

El caudal total será igual a la suma de los Q2, hL2

caudales de cada rama:

Rama 1:

Q = Q1 + Q2 + K + Qi Q1, hL1

La pérdida de carga será la misma en cada una

de las ramas: B

hL = hL1 = hL 2 = K = hLi

Esto hace que los caudales de cada rama se ajusten de

manera que se produzca la misma perdida de carga en

cada rama de tubería, entre el punto 1 y el punto 2 para el ejemplo.

Si en el ejemplo de la figura aplicamos la ecuación de Bernoulli generalizada entre los puntos 1 y 2 tendremos:

2 2 2

PA VA P V P V

+ + z A − hL1 = A + A + z A − hL 2 = B + B + z B

ρg 2 g ρg 2 g ρg 2 g

O lo que es lo mismo:

PA − PB VA − VB

2 2

+ + z A − z B = hL1 = hL 2

ρg 2g

Donde si suponemos que en A y B las tuberías son iguales, las velocidades se cancelan, tendremos:

PA − PB

+ z A − z B = R1Q1

2

ρg

PA − PB

+ z A − z B = R2Q2

2

ρg

Dos tipos de problemas pueden aparecer aquí:

• Se conoce la perdida de carga entre los puntos A y B, y se requiere calcular los caudales para cada rama y el

caudal total.

En este caso con la perdida de carga conocida se calculan los caudales de cada rama con cada ecuación

independientemente y el caudal total será la suma de los caudales parciales.

• Se conoce el caudal total y se requiere conocer los caudales parciales y la pérdida de carga

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Mecánica de Fluidos 4

En este caso se tiene un sistema de ecuaciones con tantas ecuaciones como ramas más una que representa la

suma de caudales, y se tiene el mismo número de incógnitas: Caudales parciales y pérdida de carga.

En el caso del ejemplo el sistema sería:

PA − PB

+ z A − z B = R1Q1 = hL

2

ρg

PA − PB

+ z A − z B = R2Q2 = hL

2

ρg

Q = Q1 + Q2

Por lo tanto podemos escribir:

hL hL hL h ⎛ 1 1 ⎞⎟

Q1 = ; Q2 = ; Q= + L = hL ⎜ +

R1 R2 R1 R2 ⎜ R R2 ⎟⎠

⎝ 1

En el caso de más de dos ramas de tuberías sería:

1

Q = hL ∑

Ri

Evidentemente esto se vuelve un proceso iterativo porque el coeficiente de pérdida de carga R depende de la velocidad,

o sea del caudal. A menos que se usen formulaciones para el coeficiente de resistencia que no dependan del número de

Reynolds como el de Hazen-Williams y el de Chezy-Manning.

En el caso de usar la formulación convencional de Darcy-Weisbach, el procedimiento suele ser suponer inicialmente que

el flujo se encuentra en la región totalmente turbulento, en donde el factor de fricción f no depende del número de

Reynolds, calcular buscar el factor de fricción en el diagrama de Moody para cada una de las ramas y con este el

coeficiente de resistencia R. Con este valor se determina el valor de la pérdida de carga con la ecuación:

2

⎛ Q ⎞

hL = ⎜ ⎟

(

⎜∑ 1 R ⎟

⎝ i ⎠ )

Con la pérdida de carga se calcula el valor del caudal, el número de Reynolds, el coeficiente de fricción f y el nuevo

coeficiente de resistencia para cada rama. Se vuelve a calcular una pérdida de carga y se repite el procedimiento tantas

veces como sea necesario, por lo general no son necesarias más de tres veces.

Tuberías ramificadas

Se habla de tuberías ramificadas cuando el fluido Tramos:

se lleva de un punto a varios puntos diferentes. 9

Qi, hLi

Este caso se presenta en la mayoría de los sistemas 8

7

de distribución de fluido, por ejemplo una red de

tuberías de agua en una vivienda, como el ejemplo 10

de la figura.

En este caso el sistema de tuberías se subdivide en

ramas o tramos, que parten de un nodo hasta el Nodos

5

nodo siguiente. Los nodos se producen en todos

los puntos donde la tubería se subdivide en dos o

más, pudiéndose añadir nodos adicionales en los 2 4

2

cambios de sección para facilitar el cálculo.

En este caso para cada nodo se cumple la ecuación 6

1

de continuidad: Bomba

∑Q = 0

y en cada tramo, entre dos nodos, se cumple la ecuación de Bernoulli generalizada:

2 2

Pi Vi P V

+ + zi + hWij − hLij = j + j + z j

ρg 2 g ρg 2 g

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Mecánica de Fluidos 5

El caso más sencillo de sistemas de tuberías 3

ramificadas es cuando se tienen 3 tramos, como en

la figura.

Este sistema ramificado es gobernado por un

sistema de 4 ecuaciones, donde supondremos 4

inicialmente que el diámetro de tubería es constante

en cada tramo, por lo cual en la ecuación de

Bernoulli generalizada las velocidades se cancelan:

P1 − P2

+ z1 − z2 + hW = hL12 = R12Q12

2

ρg 2

P2 − P3

+ z2 − z3 = hL 23 = R23Q23 1

2 Bomba

ρg

P2 − P4

+ z 2 − z4 = hL 24 = R24Q24

2

ρg

Q12 = Q23 + Q24

Deberá resolverse entonces este sistema de cuatro ecuaciones, en donde se pueden tener hasta 4 incógnitas.

El problema más común para este tipo de configuraciones de tubería consiste en determinar la tubería y la potencia de la

bomba en función de los caudales requeridos en los puntos 3 y 4. Esto es lo que se requiere, por ejemplo, cuando se

diseña un sistema de tuberías para una vivienda.

Caso particular de sistemas de distribución de agua

En el caso particular de un sistema de distribución de agua el procedimiento consiste en ir a la extremidad de tubería

más alejada, y moverse hacia el principio de la tubería sumando los caudales requeridos cada vez que aparece un nodo.

Suponga que el ejemplo de los tres tanques se requiera llevar un caudal de 2 l/s al tanque 3 y 1 l/s al tanque 4. Esto nos

indica que:

Q23 = 2; Q24 = 1; Q12 = Q23 + Q24 = 3

Una vez que se conoce el caudal en cada uno de los tramos se calcula el diámetro de la tubería suponiendo una

velocidad, escogiendo por supuesto tamaños comerciales de tuberías. Para sistemas de distribución de agua se usan

velocidades entre 0,6 m/s y 3 m/s, esto ya que velocidades mayores producen ruido en la tubería y velocidades menores

permiten que se produzcan depósitos que tienden a taparlas.

Una vez conocido el tamaño de la tubería y el caudal de cada tramo se calculan las pérdidas de carga en cada tramo, y se

determina el camino más desfavorable para el líquido, que será el trayecto que éste debe realizar, desde el principio de la

tubería hasta el punto más alejado con la mayor pérdida de carga.

En el ejemplo se calcularan las pérdidas para los caminos 13 y 14, siendo las pérdidas de carga:

hL13 = hL12 + hL 23

hL14 = hL12 + hL 24

Se puede luego utilizar la ecuación de Bernoulli generalizada aplicándola entre el inicio y el final, obteniendo dos

ecuaciones que nos permiten calcular la potencia de la bomba:

P1 − P3

hW = hL13 − − z1 + z3

ρg

P −P

hW = hL14 − 1 4 − z1 + z 4

ρg

La potencia necesaria para la bomba será el valor mayor obtenido.

Evidentemente en un sistema correctamente balanceado se puede pensar que los dos valores son similares, si no es el

caso esto se puede lograr variando el diámetro de tubería para disminuir la pérdida de carga.

En sistemas de distribución de agua deben tomarse en cuenta otros parámetros, el más importante de ello es el hecho de

que todos los aparatos no suelen usarse simultáneamente, lo cual puede hacer que se sobredimensione el sistema de

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Mecánica de Fluidos 6

tuberías. Para evitar esto se pueden usar factores de ponderación a medida que aumenta el número de equipos instalados.

El método más común para realizar esto es el denominado método de Hunter, en el cual se establece el consumo del

aparato en función de “Unidades de Gasto”, luego en vez de sumar directamente el caudal requerido se suman en los

nodos las unidades de gasto, y se busca en una tabla el caudal correspondiente a esas unidades de gasto.

Tabla para el cálculo del gasto probable (caudal) en función de unidades de gasto (Método de Hunter)

Unidades de Gasto Unidades de Gasto Unidades de Gasto Unidades de Gasto

gasto probable gasto probable gasto probable gasto probable

l/s l/s l/s l/s

3 0.20 12 0.63 28 1.19 44 1.63

4 0.26 14 0.70 30 1.26 46 1.69

5 0.38 16 0.76 32 1.31 48 1.74

6 0.42 18 0.83 34 1.36 50 1.8

7 0.46 20 0.89 36 1.42 55 1.94

8 0.49 22 0.96 38 1.46 60 2.08

9 0.53 24 1.04 40 1.52

10 0.57 26 1.11 42 1.58

Otro parámetro importante es que además del valor del caudal requerido en cada uno de los aparatos instalados se debe

tener en cuenta la presión mínima de suministro, estos valores se pueden conseguir en tablas y por lo general vienen

expresados en metros de columna de agua.

Redes de Tuberías

Se habla de redes de tuberías cuando el fluido se lleva de un punto hacia diversos puntos a través de varios caminos.

Este tipo de configuración

es común en sistemas de 8 9 10

acueductos, en donde se

5 6 7

forman ramificaciones

complicadas formando

mallas, como el caso de la

2 3 4

figura. Esta configuración

posee la virtud de permitir 1

realizar reparaciones a

algún sector del sistema sin

tener que interrumpir el

suministro.

El cálculo de sistemas de tuberías de este tipo es laborioso y se hace por el método de aproximaciones sucesivas de

Hardy Cross.

En un sistema de este tipo se cumplen las siguientes leyes:

• Ley de pérdida de carga. En cada tubería se cumple:

hL = RQ 2

En donde el valor de R se puede calcular por cualquiera de los métodos, sin embargo por la complejidad del

cálculo para tuberías de agua a temperaturas normales se suele usar aquí el método de Hazen-Williams. De esta

forma se tiene un valor de R que no depende del número de Reynolds, por o cual este se puede mantener

constante para todo el cálculo.

En general en la solución de problemas de mallas se suelen despreciar las pérdidas secundarias en los nodos del

mismo, pero se toma en cuenta el resto de las pérdidas secundarias.

• Ley de nodos. El caudal que sale de un nodo debe ser igual a la suma de los caudales que salen de un nodo.

∑Q = 0

• Ley de las mallas. La suma algebraica de las perdidas de carga en una malla debe ser cero.

∑h L =0

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Mecánica de Fluidos 7

Método de Hardy Cross

A continuación se hace un resumen de los pasos a seguir en el método de Hardy Cross:

• Sobre un croquis de la red se hace una distribución razonable de caudales, verificando que se cumpla la

ecuación de continuidad en los nodos y dibujando con flechas los sentidos estimados.

• Se escribe para cada tubería la ley de perdida de carga, para la tubería uno por ejemplo será:

h'L1 = R1Q1 '2

Donde: h’L1: paridad de carga en tubería 1, primera aproximación

R1: coeficiente de resistencia, que será constante en todo el cálculo

Q’1: caudal en tubería 1, primera aproximación.

• Se escribe la suma de las pérdidas de carga en cada malla de la forma:

∑h = ∑R Q ' Li i i

2

Donde ∑ h es una suma algebraica.

Li

Se escoge un sentido como positivo y las pérdidas correspondientes a los caudales cuyo sentido coincide serán

positivas y las correspondientes a los caudales que circulan en sentido contrario serán negativas. Normalmente

en esta primera aproximación la ley de mallas no se cumple.

• Se corrige el caudal en las tuberías en un ΔQ , igual para todas, para conseguir que se cumpla la ley de mallas.

Así por ejemplo para la primera tubería:

Q1 ' ' = Q1 '+ ΔQ

Donde Q1 ' ' es el caudal para la tubería 1, segunda aproximación. Por lo tanto para cada tubería se tendrá:

(

hLi ' ' = RQi ' '2 = R (Qi '+ ΔQ ) = R Qi '2 +2Qi ' ΔQ + ΔQ 2

2

)

Despreciando el término ΔQ la ley de mallas nos da:

2

∑ hLi ' ' = ∑ RQi ' '2 = ∑ RQi '2 + 2ΔQ∑ RQi ' = 0

Sacando factor común ΔQ por ser igual en todas las tuberías tendremos:

− ∑ RQi '2 − ∑ hLi

ΔQ = =

2∑ RQi ' hLi

2∑

Qi '

Si ΔQ resulta positivo en este cálculo, éste se le deberá sumar a Q’ para obtener Q’’ en cada tubería.

• Como en la segunda aproximación las tuberías pertenecen a la vez a anillos distintos en esta segunda

aproximación reciben dos correcciones independientes, por lo cual es probable que en este caso tampoco se

verifique la ley de mallas. Se tendrá entonces que realizar otras iteraciones, hasta lograr que se cumpla la ley de

mallas con la precisión requerida.

Ejercicios

Ejercicio 1

En el esquema de la figura muestra un sistema de

H = 10 m

dos tanque conectados por una tubería de fundición

nueva en tres tramos, donde los diámetros de los

tramos son 300, 200 y 250 mm, tomados en orden

según el sentido del flujo y las longitudes son 400,

150 y 200 m respectivamente. El desnivel entre los

dos tanques es de 10 metros y la temperatura del

agua es de 20º. Calcular el caudal.

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Mecánica de Fluidos 8

Ejercicio 2 D1 = 50 mm, L1 = 150 m

La figura muestra un sistema de tuberías de fundición

(e = 1 mm). El fluido que circula por ellas es petróleo

de viscosidad cinemática v = 0.25x10-4 m2/s. Calcular Q = 20 l/s D2 = 75 mm, L2 = 90 m

la pérdida de carga entre los puntos A y B y la

distribución de caudal en las tres tuberías.

D3 = 100 mm, L3 = 200 m

Ejercicio 3

La figura representa una red de tuberías donde se

puede suponer que todas las pérdidas son proporcionales al cuadrado de la velocidad. Todas las tuberías son de

fundición. Las dimensiones de la red pueden verse en la figura. Q = 20 l/s. Los diámetros en mm son:

d12 = 300; d23 = d78 = d83 = 200; d45 = d56 = d67 = 250; d34 = d58 = 150.

Por la tubería circula agua. La presión en el punto 1 es de 4 bar. Calcular:

1. Distribución de caudales

2. Presión en 8

1 2

2Q

125 m

Q

7 8 3

125 m

0,5Q

0,5Q

6

5 4

200 m 200 m

Ejercicio 4

La figura muestra la isometría de un

D D sistema de distribución de agua para

una casa de dos pisos. Determine el

WC WC caudal requerido, los diámetros de las

LM LM

tuberías y la presión requerida en la

8 10 entrada del sistema para un correcto

7 9 funcionamiento.

Leyenda: 6

LM: lava manos Las dimensiones horizontales del

WC: excusado sistema en metros son:

D: ducha Entrada-1 = 10; 1-2 = 8; 2-3 = 3;

B: Batea D 3-4 = 1; 4-D = 1; 2-5=3; 5-B = 2;

B

F: fregadero 6-7 = 3; 7-8 = 1; 8-D = 1; 6-9 = 6;

F

Llave de paso 9-10 = 1; 10-D = 1.

5

LM WC

2 Los desniveles en metros son:

entrada 1-6 = 3,50; piso-LM/WC = 0,50;

3 4

Piso-D = 2,00; piso-F/B = 0.60.

1

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Mecánica de Fluidos 9

Tabla para el cálculo del gasto probable (caudal) en función de unidades de gasto (Método de Hunter)

Piezas de Tanque (Uso privado)

Unidades de Gasto Unidades de Gasto Unidades de Gasto Unidades de Gasto

gasto probable gasto probable gasto probable gasto probable

l/s l/s l/s l/s

3 0.20 130 2.38 480 7.60 1900 19.90

4 0.26 135 3.35 500 7.85 1950 20.10

5 0.38 140 3.41 520 8.08 2000 20.40

6 0.42 145 3.48 540 8.32 2050 20.80

7 0.46 150 3.54 560 8.55 2100 21.20

8 0.49 155 3.60 580 8.79 2150 21.60

9 0.53 160 3.66 600 9.02 2200 21.90

10 0.57 165 3.73 620 9.24 2250 22.30

12 0.63 170 3.79 640 9.46 2300 22.60

14 0.70 175 3.85 680 9.88 2350 23.00

16 0.76 180 3.91 700 10.10 2400 23.40

18 0.83 185 3.98 720 10.32 2450 23.70

20 0.89 190 4.04 740 10.54 2500 24.00

22 0.96 195 4.10 760 10.76 2550 24.40

24 1.04 200 4.15 780 10.98 2600 24.70

26 1.11 205 4.23 800 11.20 2650 25.10

28 1.19 210 4.29 820 11.40 2700 25.50

30 1.26 215 4.34 840 11.60 2750 25.80

32 1.31 220 4.39 860 11.80 2800 26.10

34 1.36 225 4.42 880 12.00 2850 26.40

36 1.42 230 4.45 900 12.20 2900 26.70

38 1.46 235 4.50 920 12.37 2950 27.00

40 1.52 240 4.54 940 12.55 3000 27.30

42 1.58 245 4.59 960 12.72 3050 27.60

44 1.63 250 4.64 980 12.90 3100 28.00

46 1.69 255 4.71 1000 13.07 3150 28.30

48 1.74 260 4.78 1050 13.49 3200 28.70

50 1.8 265 4.86 1100 13.90 3250 29.00

55 1.94 270 4.93 1150 14.38 3300 29.30

60 2.08 275 5.00 1200 14.85 3350 29.60

65 2.18 280 5.07 1250 15.18 3400 30.30

70 2.27 285 5.15 1300 15.50 3450 30.60

75 2.34 290 5.22 1350 15.90 3500 30.90

80 2.40 295 5.29 1400 16.20 3550 31.30

85 2.48 300 5.36 1450 16.60 3600 31.60

90 2.57 320 5.61 1500 17.00 3650 31.90

95 2.68 340 5.86 1550 17.40 3700 32.30

100 2.78 360 6.12 1600 17.70 3750 32.60

105 2.88 380 6.37 1650 18.10 3800 32.90

110 2.97 400 6.62 1700 18.50 3850 33.30

115 3.06 420 6.87 1750 18.90 3900 33.60

120 3.15 440 7.11 1800 19.20 3950 33.90

125 3.22 460 7.36 1850 19.60 4000 34.30

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Mecánica de Fluidos 10

Tabla para el cálculo del gasto probable (caudal) en función de unidades de gasto (Método de Hunter)

Piezas de Válvula (Uso público)

Unidades de Gasto Unidades de Gasto Unidades de Gasto Unidades de Gasto

gasto probable gasto probable gasto probable gasto probable

l/s l/s l/s l/s

3 0.20 130 4.80 480 8.66 1900 19.90

4 0.26 135 4.86 500 8.85 1950 20.10

5 1.51 140 4.92 520 9.02 2000 20.40

6 1.56 145 5.02 540 9.20 2050 20.80

7 1.61 150 5.11 560 9.37 2100 21.20

8 1.67 155 5.18 580 9.55 2150 21.60

9 1.72 160 5.24 600 9.72 2200 21.90

10 1.77 165 5.30 620 9.89 2250 22.30

12 1.86 170 5.36 640 10.05 2300 22.60

14 1.95 175 5.41 680 10.38 2350 23.00

16 2.03 180 5.42 700 10.55 2400 23.40

18 2.12 185 5.55 720 10.74 2450 23.70

20 2.21 190 5.58 740 10.93 2500 24.00

22 2.29 195 5.60 760 11.12 2550 24.40

24 2.36 200 5.63 780 11.31 2600 24.70

26 2.44 205 5.70 800 11.50 2650 25.10

28 2.51 210 5.76 820 11.66 2700 25.50

30 2.59 215 5.80 840 11.82 2750 25.80

32 2.65 220 5.84 860 11.98 2800 26.10

34 2.71 225 5.92 880 12.14 2850 26.40

36 2.78 230 6.00 900 12.30 2900 26.70

38 2.84 235 6.10 920 12.46 2950 27.00

40 2.90 240 6.20 940 12.62 3000 27.30

42 2.96 245 6.31 960 12.78 3050 27.60

44 3.03 250 6.37 980 12.94 3100 28.00

46 3.09 255 6.43 1000 13.10 3150 28.30

48 3.16 260 6.48 1050 13.50 3200 28.70

50 3.22 265 6.54 1100 13.90 3250 29.00

55 3.35 270 6.60 1150 14.38 3300 29.30

60 3.47 275 6.66 1200 14.85 3350 29.60

65 3.57 280 6.71 1250 15.18 3400 30.30

70 3.66 285 6.76 1300 15.50 3450 30.60

75 3.78 290 6.83 1350 15.90 3500 30.90

80 3.91 295 6.89 1400 16.20 3550 31.30

85 4.00 300 6.94 1450 16.60 3600 31.60

90 4.10 320 7.13 1500 17.00 3650 31.90

95 4.20 340 7.32 1550 17.40 3700 32.30

100 4.29 360 7.52 1600 17.70 3750 32.60

105 4.36 380 7.71 1650 18.10 3800 32.90

110 4.42 400 7.90 1700 18.50 3850 33.30

115 4.52 420 8.09 1750 18.90 3900 33.60

120 4.61 440 8.28 1800 19.20 3950 33.90

125 4.71 460 8.47 1850 19.60 4000 34.30

Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

También podría gustarte

- Introduccion Al Flujo en TuberiasDocumento8 páginasIntroduccion Al Flujo en TuberiasElvis CarbajalAún no hay calificaciones

- Sistema de TuberiasDocumento12 páginasSistema de TuberiasEdward ChappaAún no hay calificaciones

- Mecanica de Fluidos Unidad 6Documento6 páginasMecanica de Fluidos Unidad 6Elvis CarbajalAún no hay calificaciones

- Proyecto 3 MecanicaDocumento5 páginasProyecto 3 Mecanicadiana hidalgoAún no hay calificaciones

- Flujo en Sistemas de TuberiaDocumento6 páginasFlujo en Sistemas de TuberiaMayli Anais Hidalgo MartelAún no hay calificaciones

- Tuberias en Serie Y ParaleloDocumento26 páginasTuberias en Serie Y ParaleloSunmin Woon100% (1)

- Introduccion Al Flujo en Tuberias Unidad 6Documento8 páginasIntroduccion Al Flujo en Tuberias Unidad 6Sergio FernandoAún no hay calificaciones

- Informe de Tuberias en Serie Paralelo - MODIFICADODocumento6 páginasInforme de Tuberias en Serie Paralelo - MODIFICADOLuis Nests HeirdernAún no hay calificaciones

- Tuberias en ParaleloDocumento14 páginasTuberias en ParaleloXavier Amilkar Cachuay BonifacioAún no hay calificaciones

- Tuberías en Serie y ParalelosDocumento7 páginasTuberías en Serie y ParalelosJoel Velásquez AlacheAún no hay calificaciones

- Formula de Resistencia en Tuberias PDFDocumento21 páginasFormula de Resistencia en Tuberias PDFYeltsin Huatangari AlarconAún no hay calificaciones

- Perdidas Por Conduccion en Tuberias CARDENAS LEYVADocumento29 páginasPerdidas Por Conduccion en Tuberias CARDENAS LEYVACristopher VillaAún no hay calificaciones

- Tema 5 Mecanica de Los FluidosDocumento8 páginasTema 5 Mecanica de Los FluidosNoe Adan Sánchez HernándezAún no hay calificaciones

- Tubería en ParaleloDocumento5 páginasTubería en ParaleloDamaris NuñezAún no hay calificaciones

- Perdidas Primarias y Secundarias en TuberiasDocumento19 páginasPerdidas Primarias y Secundarias en Tuberiascengel52Aún no hay calificaciones

- Metodo de Hardy CrossDocumento18 páginasMetodo de Hardy CrossRodrigoSayrePotestaAún no hay calificaciones

- Tuberias en SerieDocumento10 páginasTuberias en SerieAlex Spout CrossAún no hay calificaciones

- Trabajo de Fluidos Grupo CDocumento18 páginasTrabajo de Fluidos Grupo CDaniel Barzallo100% (6)

- Perdidas MenoresDocumento20 páginasPerdidas MenoresAdrii GutierrezAún no hay calificaciones

- Procedimiento Cross Con Darcy WeisbachDocumento4 páginasProcedimiento Cross Con Darcy WeisbachJorge Enrique Buitrago Castillo100% (1)

- Sistema de Tuberias ComplejoDocumento9 páginasSistema de Tuberias ComplejoJosé Matias CastroAún no hay calificaciones

- HIDRÁULICADocumento17 páginasHIDRÁULICADerek VDAún no hay calificaciones

- Expo Fluidos 2Documento25 páginasExpo Fluidos 2BryanAún no hay calificaciones

- Sistemas de Tuberias en ParaleloDocumento22 páginasSistemas de Tuberias en ParaleloJeffer Mejia SolanoAún no hay calificaciones

- MF7 Flujo en Sistemas de TuberiasDocumento10 páginasMF7 Flujo en Sistemas de TuberiasValentin Cortez FloresAún no hay calificaciones

- Sistemas de Tuberias en Serie y en Paralelo 1Documento42 páginasSistemas de Tuberias en Serie y en Paralelo 1Edgar Catota100% (5)

- Pérdidas Por Fricción en TuberíasDocumento14 páginasPérdidas Por Fricción en TuberíasMarvin Boneth100% (1)

- METODO DE CÁLCULO DE PERDIDA HFF - PERDIDAS SECUNDARIAS - PRIMARIAS - SINGULARIDADESDocumento29 páginasMETODO DE CÁLCULO DE PERDIDA HFF - PERDIDAS SECUNDARIAS - PRIMARIAS - SINGULARIDADESLIBARDO CASTAÑEDA FLOREZAún no hay calificaciones

- Mecanica de Fluidos Sistema de TuberiasDocumento20 páginasMecanica de Fluidos Sistema de TuberiasSot PamelaAún no hay calificaciones

- Informatica AplicadaDocumento27 páginasInformatica AplicadaYanira Fierro DíazAún no hay calificaciones

- Sistema de Tuberías en ParaleloDocumento10 páginasSistema de Tuberías en Paralelocharlez gonzales llontopAún no hay calificaciones

- Depositos InterconectadosDocumento27 páginasDepositos InterconectadosFernando SinchiAún no hay calificaciones

- Sistema de Tuberias en ParaleloDocumento15 páginasSistema de Tuberias en ParaleloFRONDAún no hay calificaciones

- Metodo de Hardy CrossDocumento9 páginasMetodo de Hardy CrossEuler Asenjo LozanoAún no hay calificaciones

- Cap 14 - Arranque Del Modor Trifsico de InduccionDocumento21 páginasCap 14 - Arranque Del Modor Trifsico de InduccionOliverFrancoCruzAranibarAún no hay calificaciones

- GHDocumento33 páginasGHSmartinez RickAún no hay calificaciones

- Cálculo de Pérdidas de CargaDocumento17 páginasCálculo de Pérdidas de CargajhonnyAún no hay calificaciones

- Red de DistribuciónDocumento7 páginasRed de DistribuciónNoe QuanAún no hay calificaciones

- Sistemas de Conducción en Serie y ParaleloDocumento19 páginasSistemas de Conducción en Serie y Paralelokevin trujilloAún no hay calificaciones

- 1 PBDocumento7 páginas1 PBcris1515Aún no hay calificaciones

- Analisis de Tuberias CerradasDocumento36 páginasAnalisis de Tuberias CerradasLucy TerronesAún no hay calificaciones

- Sistemas de TuberíasDocumento17 páginasSistemas de TuberíasjemmyjimenezAún no hay calificaciones

- Tuberias SimplesDocumento9 páginasTuberias SimplesHarold CelyAún no hay calificaciones

- Calculo Hidraulico de Redes de TransporteDocumento14 páginasCalculo Hidraulico de Redes de TransporteJairo Andrés FAAún no hay calificaciones

- Alan - Lopez Dpqef720201Documento6 páginasAlan - Lopez Dpqef720201ALAN J. LOPEZ DIAZAún no hay calificaciones

- Sistemas de TuberiasDocumento14 páginasSistemas de TuberiasKatia ResendizAún no hay calificaciones

- Sistema de Tuberias en ParaleloDocumento33 páginasSistema de Tuberias en Paralelobryan concha soto0% (1)

- Ecuacion de La EnergiaDocumento10 páginasEcuacion de La EnergiaRuber Deiby Chavez Manchego75% (4)

- Tuberías en Serie y ParaleloDocumento48 páginasTuberías en Serie y ParaleloENRIQUE RONALDO LARRAIN PATAZCAAún no hay calificaciones

- Conductos A GravedadDocumento23 páginasConductos A GravedadFiliberto Luna ZúñigaAún no hay calificaciones

- Metodo de Hardy CrossDocumento12 páginasMetodo de Hardy CrossAngel Julisses Valderrama ReyesAún no hay calificaciones

- Fluidos PDFDocumento57 páginasFluidos PDFCharlye HurillocllaAún no hay calificaciones

- Flujo en TuberíasDocumento18 páginasFlujo en TuberíasJordy SaraviaAún no hay calificaciones

- Tuberias Ramificadas XDDocumento12 páginasTuberias Ramificadas XDCristhian Jesus NTAún no hay calificaciones

- Sistema de Tuberias en PararleloDocumento36 páginasSistema de Tuberias en PararleloJULIO CHAPOÑAN SANTISTEBANAún no hay calificaciones

- Ingeniería química. Soluciones a los problemas del tomo IDe EverandIngeniería química. Soluciones a los problemas del tomo IAún no hay calificaciones

- Problemas resueltos de Hidráulica de CanalesDe EverandProblemas resueltos de Hidráulica de CanalesCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Flujo de fluidos e intercambio de calorDe EverandFlujo de fluidos e intercambio de calorCalificación: 1 de 5 estrellas1/5 (1)

- Casos de estudio de termodinámica: Solución mediante el uso de ASPENHYSYSDe EverandCasos de estudio de termodinámica: Solución mediante el uso de ASPENHYSYSCalificación: 4.5 de 5 estrellas4.5/5 (7)

- So Lucinde Problem As e Nuna Ydos Dimension EsDocumento11 páginasSo Lucinde Problem As e Nuna Ydos Dimension EsLiliana Grueso CarabaliAún no hay calificaciones

- Consulta IpcDocumento2 páginasConsulta IpcLiliana Grueso CarabaliAún no hay calificaciones

- BDE 8 Reformas TributariasiDocumento49 páginasBDE 8 Reformas TributariasiMarcela Bolaños MAún no hay calificaciones

- SwitchDocumento2 páginasSwitchLiliana Grueso CarabaliAún no hay calificaciones

- Taller Ingenieria Economica 29 de SeptiembreDocumento13 páginasTaller Ingenieria Economica 29 de SeptiembreLiliana Grueso CarabaliAún no hay calificaciones

- La Nueva Realidad Del Calentamiento Global. Un Decálogo Del Cambio ClimáticoDocumento11 páginasLa Nueva Realidad Del Calentamiento Global. Un Decálogo Del Cambio ClimáticoLiliana Grueso CarabaliAún no hay calificaciones

- Marco Histórico de La Evolución Del ComputadorDocumento9 páginasMarco Histórico de La Evolución Del ComputadorLiliana Grueso CarabaliAún no hay calificaciones

- ESTATIGRAFIADocumento7 páginasESTATIGRAFIALiliana Grueso CarabaliAún no hay calificaciones

- Microoled CasoDocumento12 páginasMicrooled CasoLiliana Grueso CarabaliAún no hay calificaciones

- VPN Tmar TirDocumento42 páginasVPN Tmar TirLiliana Grueso CarabaliAún no hay calificaciones

- Consulta IpcDocumento2 páginasConsulta IpcLiliana Grueso CarabaliAún no hay calificaciones

- Taller Ingenieria Economica 29 de Septiembre FinalDocumento14 páginasTaller Ingenieria Economica 29 de Septiembre FinalLiliana Grueso CarabaliAún no hay calificaciones

- Analisis de La Sinergia en El Sistema TransmilenioDocumento2 páginasAnalisis de La Sinergia en El Sistema TransmilenioLiliana Grueso CarabaliAún no hay calificaciones

- Trabajo de Ingenieria EconomicaDocumento13 páginasTrabajo de Ingenieria EconomicaLiliana Grueso CarabaliAún no hay calificaciones

- ReformaDocumento7 páginasReformaLiliana Grueso CarabaliAún no hay calificaciones

- Aprovechamiento Residuos Organicos BiodegradablesDocumento86 páginasAprovechamiento Residuos Organicos BiodegradablesLiliana Grueso CarabaliAún no hay calificaciones

- Sistema Tarifario de Servicios PúblicosDocumento8 páginasSistema Tarifario de Servicios PúblicosLiliana Grueso CarabaliAún no hay calificaciones

- Linea de Impulsion y BombeoDocumento14 páginasLinea de Impulsion y BombeoHamerson LlmAún no hay calificaciones

- Cálculos y Análisis de Pérdidas de Carga en Tuberías de AcrílicoDocumento8 páginasCálculos y Análisis de Pérdidas de Carga en Tuberías de AcrílicoNajaik CamposecoAún no hay calificaciones

- Introducción Al EESDocumento34 páginasIntroducción Al EESAndres Julian Torres NeiraAún no hay calificaciones

- INFORME 6. Grupo B. La Rosa-Manrique-LeónDocumento15 páginasINFORME 6. Grupo B. La Rosa-Manrique-LeónWood HutAún no hay calificaciones

- UrubambaDocumento171 páginasUrubambaValeria Nicol Ochoa QuispeAún no hay calificaciones

- Informe SaneamientoDocumento28 páginasInforme SaneamientoManuel Cadillo PaucarAún no hay calificaciones

- 5 Tuberias en ParaleloDocumento15 páginas5 Tuberias en ParaleloJherry Condori QuispeAún no hay calificaciones

- Para El ExamenDocumento11 páginasPara El ExamenFrank AlexisAún no hay calificaciones

- Taller Investigativo HidraulicaDocumento50 páginasTaller Investigativo HidraulicaAlejandro SanromanAún no hay calificaciones

- Transporte de HC Liquidos Ejercicios II (22.04.19)Documento12 páginasTransporte de HC Liquidos Ejercicios II (22.04.19)Andric Casanova JaraAún no hay calificaciones

- Diseno Hidraulico de BocatomaDocumento32 páginasDiseno Hidraulico de BocatomaTafur RojasAún no hay calificaciones

- Tipos de Flujo - Perdidas de CargaDocumento37 páginasTipos de Flujo - Perdidas de CargaFiorela Carrasco CubasAún no hay calificaciones

- P05 - RedesDocumento11 páginasP05 - RedesFelipe NavasAún no hay calificaciones

- Ecuación de Bernoulli para Gasoductos de TransporteDocumento8 páginasEcuación de Bernoulli para Gasoductos de TransporteEdil Mansilla100% (1)

- lABO-3plancha Fluidos 2 FIC UNIDocumento19 páginaslABO-3plancha Fluidos 2 FIC UNISMITH CALIXTO NUÑEZ NUÑEZAún no hay calificaciones

- Perdidas Por Friccion A Lo Largo de Un Tubo de Diametro Pequeño PDFDocumento8 páginasPerdidas Por Friccion A Lo Largo de Un Tubo de Diametro Pequeño PDFjesusAún no hay calificaciones

- TA Refrigeracion y Aire AcondicionadoDocumento25 páginasTA Refrigeracion y Aire AcondicionadoRonal LyonAún no hay calificaciones

- Diseño de Instalaciones MecanicasDocumento468 páginasDiseño de Instalaciones MecanicasugrafaelAún no hay calificaciones

- Actividad 1 Guia Estatica y Dinamica de FluidosDocumento2 páginasActividad 1 Guia Estatica y Dinamica de Fluidosdinilo cruzAún no hay calificaciones

- Sistema Indirecto Vivienda MultifamiliarDocumento9 páginasSistema Indirecto Vivienda MultifamiliarLuzgarda AvilaAún no hay calificaciones

- Perdida Carga Por RegimenesDocumento58 páginasPerdida Carga Por RegimenesJOSEPH HENRY ARQQUE ARQQUEAún no hay calificaciones

- Woltman DorotDocumento3 páginasWoltman DorotJAIME HERNANDEZ HERNANDEZAún no hay calificaciones

- Clase 9 Presentacion Tema Vi Diseno de Red de Abasteciomiento Semana 22-03-2021Documento57 páginasClase 9 Presentacion Tema Vi Diseno de Red de Abasteciomiento Semana 22-03-2021Nelson AragònAún no hay calificaciones

- Abaco Nomograma Hansen WilliamsDocumento10 páginasAbaco Nomograma Hansen WilliamsFrancisco Juan Ramon AburtoAún no hay calificaciones

- Bloque10 PDFDocumento58 páginasBloque10 PDFJOSEPH ALEXANDER MOSCOSO TEJADAAún no hay calificaciones

- Trabajo Final Fluiudos ProblemasDocumento7 páginasTrabajo Final Fluiudos ProblemasAlejandroVegaAún no hay calificaciones

- GUÍA PROYECTO 12 Cálculo de Los Coeficientes de FricciónDocumento4 páginasGUÍA PROYECTO 12 Cálculo de Los Coeficientes de FricciónSaenz ArroyoAún no hay calificaciones

- Manual Inst Gas CRCDocumento299 páginasManual Inst Gas CRCSergio Garcia FernandezAún no hay calificaciones

- 0dgk001102 Ua2 t3Documento20 páginas0dgk001102 Ua2 t3Karla LemonAún no hay calificaciones

- Guía General para Memoria de Cálculo de Instalaciones de Agua FríaDocumento9 páginasGuía General para Memoria de Cálculo de Instalaciones de Agua FríaMaríaJosselineCalleAún no hay calificaciones