Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Dialnet DimensionamientoDeFlotaEnLasOperacionesDeCarguioYT 6748184 PDF

Cargado por

alexisTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Dialnet DimensionamientoDeFlotaEnLasOperacionesDeCarguioYT 6748184 PDF

Cargado por

alexisCopyright:

Formatos disponibles

Dimensionamiento de flota en las operaciones de carguío y transporte

Recibido: 28 de septiembre del 2018

Aprobado: 18 de octubre del 2018

doi: 10.26439/interfases2018.n011.2952

Dimensionamiento de flota en las operaciones

de carguío y transporte usando modelos

de simulación de sistemas

Osmar Lins de Noronha

Grupo Pirineus. Goiás, Brasil

sac@grupopirineus.com.br

Alcides Eloy Cano Nuñez / Adeline F. dos Reis

canoalcides@hotmail.com / delinereis@yahoo.com.br

Universidade Federal de Goiás. Goiás, Brasil

Carlos Enrique Arroyo Ortiz

Universidade Federal de Ouro Preto. Minas Gerais, Brasil

carroyo@ufop.edu.br

Resumen

El estudio aborda aspectos que deben ser considerados en el dimensionamiento de equipamiento de carguío y

transporte de material (mineral y desmonte) en una mina a cielo abierto localizada en el centro-oeste de Brasil.

Este proceso es complejo ya que está involucrada en el análisis una significativa cantidad de variables que limitan

las actividades intrínsecas a las operaciones de carguío y transporte, tales como: tasas de producción por unidad

de tiempo, características físico-mecánicas del material, distancias de transporte, topografía, diseño de accesos,

vías de transporte, ciclos y rendimiento de la flota (camión, pala); adicionalmente, existen otras variables externas

que también condicionan la normal operación, dentro las cuales podemos citar lluvia, nieve, neblina y movimiento

sísmico. El trabajo tiene como finalidad dimensionar la flota de los equipos de carguío y transporte que atienda el

requerimiento de planta de procesamiento de manera eficiente.

Palabras clave: dimensionamiento de flota, análisis estocástico, análisis determinístico

Abstract

Fleet sizing in loading and hauling operations using systems simulation models

The present study addresses aspects that must be considered in the sizing of the equipment for material loading

and haulage (ore and waste) in an open-pit mine in the Central-West Region of Brazil. This is a complex process

because a significant number of variables that limit the activities intrinsic to the loading and hauling operations are

involved in the analysis. Such variables are: production rates per unit of time, physical-mechanical characteristics

of the material, hauling distances, topography, access design, hauling routes, cycles, and fleet performance (truck,

shovel). Additionally, there are other external variables that also condition a normal operation, such as rain, snow,

fog and seismic movement. The purpose of this study is to size the fleet of the loading and hauling equipment that

fulfills the processing plant requirements in an efficient manner.

Keywords: fleet sizing, stochastic, deterministic

Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912 INTERFASES Pág. 43

Artículos de investigación

1. Introducción

Los costos en las operaciones de carguío y transporte de mineral y desmonte representan

una suma considerable en los costos de producción del mineral. Por consiguiente, el di-

mensionamiento adecuado de estas operaciones es de extrema importancia a fin de reducir

dichos costos. Pinto y Saliby (1999) sostienen que la extracción del mineral a cielo abierto se

caracteriza por ser una actividad de alto costo de inversión y el comportamiento estocástico

del sistema la hace más compleja, así como también cualquier toma de decisión.

De acuerdo con Koppe (2007), pocas minas consiguen armonizar la relación entre la

producción requerida y la capacidad de los equipamientos.

Para definir el tipo de equipamiento y sistema que será requerido, deben considerarse

y evaluarse variables tales como: capacidad real de los equipos, distancia de transporte,

topografía del terreno, infraestructura disponible en la región, interferencias con el medio

ambiente, economía, entre otros (Silva, 2009).

Este estudio de dimensionamiento de flota de carguío y transporte vía simulación fue

realizado con la información de una mina de caliza localizada en el centro-oeste brasileño.

La mina en cuestión es productora de material para la industria de construcción, agrícola,

industria de tintas y fibrocementos. Con los resultados obtenidos será posible proponer

alternativas y estrategias de producción que permitan atender los requerimientos de la

planta concentradora.

Esta investigación tuvo como objetivo principal realizar un apropiado dimensio

namiento de flota a través de técnicas avanzadas de programación estocástica. De este

modo se podía abordar el problema real usando modelos de simulación, cuyo propósito

es evaluar los escenarios de producción. También se buscó predecir el comportamiento del

sistema de carguío y transporte de materiales y analizar la utilización de los equipamientos

para determinar de manera objetiva el tamaño de la flota que atiende los requerimientos

de producción exigidos por la planta. Finalmente, esta investigación se propuso realizar una

comparación entre dimensionamiento analítico versus estocástico y, de este modo, obtener

mayores elementos de análisis para una toma de decisiones más acertada.

2. Metodología

Para el abordaje y entendimiento del problema de dimensionamiento de equipamiento de

carguío y transporte se realizó una revisión bibliográfica relacionada con carguío y trans-

porte de mineral y dimensionamiento de flota. Seguidamente fue necesario definir los li-

neamientos y conocimientos técnicos necesarios para estructurar las actividades, las tareas

a ser realizadas por el equipo e identificar las variables (tiempos, distancias, operaciones de

Pág. 44 INTERFASES Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912

Dimensionamiento de flota en las operaciones de carguío y transporte

equipamientos) y parámetros que intervienen en el problema. Posteriormente se estable-

cieron modelos analíticos y estocásticos que representan el problema. Finalmente, se utilizó

software como AutoCAD 2014, Mathcad 14.0, Arena 14.0, Excel 2013 y Word 2013 para en-

contrar los resultados y elaborar los informes correspondientes.

3. Revisión de literatura de operaciones de carguío y transporte de mineral

Las operaciones de carguío y transporte de mineral y desmonte son actividades primarias

concernientes a los trabajos de extracción mineral propiamente dicha; la importancia de esta

actividad se debe al hecho de formar parte de la cadena productiva del bien mineral. Las ex-

cavadoras son equipamientos principales usados en las tareas de carguío y están designadas

para cumplir actividades de remoción, carga y descarga del material. Seguidamente, después

de que las excavadoras hayan llenado la tolva de los camiones con material rocoso fragmenta-

do, estos últimos transportan la carga a la planta de tratamiento o pila de desmonte, o bien el

material podría ser llevado a otras áreas como destino final (Dessureault, 2009).

Los camiones transportan el material en sus tolvas y, según su valor económico, es

descargado en planta o pila de desmonte (Bise, 2003). En la figura 1 se muestran las activi-

dades de carguío y transporte de material y se describe gráficamente el ciclo integrado de

la producción.

Transporte

255 -CAT

255 -CAT 255 -CAT

Carguío Descarga

- Pila de desmonte

- Planta

P&H

CATERPILLAR

255

Retorno

255 -CAT

Figura 1. Ciclo de carguío y transporte de mineral o desmonte

Elaboración propia

Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912 INTERFASES Pág. 45

Artículos de investigación

4. Dimensionamiento de la flota de carguío y transporte de mineral

4.1 Producción en la mina Calcário Ouro Branco

La mina tiene cuatro frentes de explotación: Osvaldo, Grande, Mandacaru y Antônio

Ferreira. De cada uno de los frentes de explotación son extraídas materias primas para la

producción de cinco derivados: tintas, textura, ración animal, fibrocemento y corrector

de acidez del suelo para agricultura. De los cinco productos, solo el corrector de acidez

es producido por la propia compañía minera; los otros cuatro son producidos por la mina

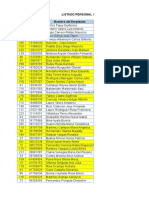

Fillercal Mineração e Comércio (Grupo Pirineus, 2013). La tabla 1 presenta las unidades

mineras y las cantidades extraídas, así como los productos de cada una de ellas.

Tabla 1. Producción planeada y programada en cada unidad

Production

Origen-destino

Ene-abr (2016) t/mes May-nov (2016) t/mes 2017 t/mes 2017 t/día

Osvaldo-planta Ouro Branco (a) --------- 21 400 15 000 625

Grande-planta Ouro Branco (a) --------- 21 400 15 000 625

Mandacaru-planta Fillercal (b) 900 900 4500 188

Antônio Ferreira-planta Fillercal (c) 2300 2300 3000 125

Antônio Ferreira-clasificación 8900 8900 18 720 780

Clasificación-planta Fillercal (b) 8900 8900 18 720 780

Planta Ouro Branco-pila de desmonte --------- 10 300 10 000 417

Total anual 623 700 1 019 280

(a) insumos para agricultura, (b) insumos para ración animal, (C) insumos para textura, pinturas

Fuente: datos facilitados por la Gerencia del Grupo Pirineus

4.2 Dimensionamiento determinístico de la flota de carguío y transporte de mineral

Para dimensionar los equipos de carguío y transporte es importante revisar el

conocimiento técnico referente a las características de cada equipo de carga y transporte.

Sweigard (2002) reúne las principales características que deben ser consideradas en

una selección de equipamientos; además se refiere a estudios de diversos autores que

han publicado en el área de transporte de materiales.

Sweigard detalla 11 criterios: 1) producción, 2) tasa de producción, 3) disponibilidad, 4)

utilización, 5) eficiencia, 6) productividad, 7) capacidad, 8) capacidad nominal, 9) factor de

esponjamiento, 10) factor de llenado de la cuchara y 11) ciclo. El autor indica que la utilización

Pág. 46 INTERFASES Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912

Dimensionamiento de flota en las operaciones de carguío y transporte

está condicionado por: a) características del material, b) supervisión en el trabajo, c) tiempo

de espera en zona de descarga (pila de desmonte o planta), d) falta de camión, e) destreza del

operador, f) interrupciones para limpieza del frente de trabajo (limpieza de plaza), g) calidad de

la fragmentación, h) capacidad de la cuchara del equipo de carguío e i) pequeñas interrupciones

debido a defectos mecánicos que generalmente son imprevistos de mantenimiento.

Las operaciones de carguío en la mina Calcário Ouro Branco son realizadas con

cuatro excavadoras CAT 336D para los frentes de Osvaldo, Mandacaru y Antônio Ferreira.

Además, dos palas CAT 950H, son usadas en la carga de mineral clasificado, y otra en la

carga de desmonte proveniente de la planta en la mina Ouro Branco. El ciclo de trabajo

de una excavadora se divide en cuatro actividades realizadas secuencialmente: carguío,

maniobra con carga, descarga y maniobra sin carga.

Noronha (2016) determinó a través de informaciones de campo y análisis estadístico que

el ciclo de la excavadora CAT 336D es de 0,28 minutos, y de 0,53 minutos el de la excavadora

CAT 950H (tales tiempos son valores medios). El transporte de mineral en la mina Calcário Ouro

Branco es realizado por medio de volquetes Volvo VM330 de 28,8 t. Estos vehículos realizan seis

rutas (circuitos) para el transporte del mineral, una ruta para el desmonte y adicionalmente dos

rutas de retorno de pila de desmonte para transporte de mineral.

Los volquetes trabajan en ruta dinámica; por lo tanto, los equipamientos no son

exclusivos para una ruta específica. La empresa trabaja dos turnos por día, cada turno de ocho

horas programadas y una utilización del turno de 75 %. La tabla 2 muestra la información de

distancia y tiempos de ciclo, y la tabla 3 el dimensionamiento determinístico (analítico) para

la flota de equipamientos.

Tabla 2. Distancia y tiempos de ciclo para los camiones

Distancia (2016) Tiempo de ciclo (2016)

Origen-destino

km minutos

Mina Osvaldo-planta Ouro Branco (a) 1,0 9,90

Mina Grande-planta Ouro Branco (a) 1,0 9,94

Mina Mandacaru-planta Fillercal (b) 1,8 13,53

Mina Antônio Ferreira-planta Fillercal (c) 2,2 14,85

Mina Antônio Ferreira-Clasificación 0,6 7,68

Clasificación-planta Fillercal (b) 2,2 17,34

Planta Ouro Branco-pila de desmonte 0,6 13,55

Pila de desmonte-mina Osvaldo 1,4 3,25

Pila de desmonte-mina Grande 1,4 3,16

Elaboración propia

Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912 INTERFASES Pág. 47

Artículos de investigación

Tabla 3. Dimensionamiento de flota de carguío y transporte

Pila de

M. Osvaldo M. Grande M. Ferreira M. Mandacaru Clasificación

desmonte

Modelo de excavadora CAT336D CAT336D CAT336D CAT336D CAT950H CAT950H

Horas por semana 96 96 96 96 96 96

Disponibilidad por turno 80 % 80 % 80 % 80 % 80 % 80 %

Horas efectivas por semana 76,80 76,80 76,80 76,80 76,80 76,80

Días por semana 6 6 6 6 6 6

Semanas por mes 4 4 4 4 4 4

Dimensionamiento de equipos de carguío

Horas por mes 307,20 307,20 307,20 307,20 307,20 307,20

Capacidad de la cuchara (m3) 2,55 2,55 2,55 2,55 3,60 3,60

Capacidad operacional 2,295 2,295 2,295 2,295 3,240 3,240

Factor de llenado 90 % 90 % 90 % 90 % 90 % 90 %

Peso específico esponjado (t/m )

3

1,50 1,50 1,50 1,50 1,50 1,50

Tiempo de ciclo (min.) 0,28 0,28 0,28 0,28 0,53 0,53

Factor de eficiencia 72 % 72 % 72 % 72 % 72 % 72 %

Disponibilidad mecánica 90 % 90 % 90 % 90 % 90 % 90 %

Rendimiento (t/h) 531,13 531,13 531,13 531,13 396,14 396,14

Producción por día (t) 625 625 780 188 780 417

Número de excavadoras 0,09 0,09 0,13 0,03 0,15 0,08

Modelo de camión / volquete VM330 VM330 VM330 VM330 VM330 VM330

Dimensionamiento de equipos de transporte

Circuito 1 2 3 4 5 6

Horas por semana 96 96 96 96 96 96

Disponibilidad por turno 80 % 80 % 80 % 80 % 80 % 80 %

Horas efectivas por semana 76,80 76,80 76,80 76,80 76,80 76,80

Días trabajados por semana 6 6 6 6 6 6

Semanas por mes 4 4 4 4 4 4

Horas trabajadas por mes 307,20 307,20 307,20 307,20 307,20 307,20

(continúa)

Pág. 48 INTERFASES Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912

Dimensionamiento de flota en las operaciones de carguío y transporte

(continuación)

Capacidad de la tolva (m3) 24 24 24 24 24 24

Capacidad operacional 19,2 19,2 19,2 19,2 19,2 19,2

Factor de llenado 80 % 90 % 90 % 90 % 90 % 90 %

Peso específico esponjado (t/m3) 1,50 1,50 1,50 1,50 1,50 1,50

Tiempo de ciclo (min.) 10,0 13,5 13,5 15,0 8,0 17,5

Factor de eficiencia 72 % 72 % 72 % 72 % 72 % 72 %

Disponibilidad mecánica 90 % 90 % 90 % 90 % 90 % 90 %

Rendimiento (t/h) 124,42 92,16 92,16 82,94 155,52 71,09

Producción por día (t) 1250 417 188 125 780 780

Número de camiones 0,80 0,40 0,20 0,10 0,40 0,90

Circuito 1: Osvaldo, Grande-Ouro Branco; circuito 2: Ouro Branco-pila de desmonte; circuito 3: Mandacaru-Fillercal;

circuito 4: A. Ferreira-Fillercal; circuito 5: A. Ferreira-Clasificación; circuito 6: clasificación-Fillercal.

Fuente: datos facilitados por la Gerencia del Grupo Pirineus

Elaboración propia

4.3 Dimensionamiento estocástico de la flota de carguío y transporte en la mina

Ouro Branco

Cabral (2010), sostiene que un modelo de simulación permite expresar problemas

complejos y de carácter dinámico. Noronha (2016) menciona los cinco pasos que debe

seguir un estudio de investigación de operaciones: definición del problema, construcción

del modelo, solución del modelo, validación e implementación. Para la mina en estudio

los tiempos establecidos se muestran en la tabla 4.

Tabla 4. Tiempo empleado por los equipos de carguío y transporte

Dominio Origen-destino Tiempo

tiempo de viaje vacío

tiempo de carguío

tiempo de viaje cargado

tiempo de descarga

(continúa)

Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912 INTERFASES Pág. 49

Artículos de investigación

(continuación)

Zona 1 Clasificación-planta Fillercal 3,59 + 1,24*BETA (1,58, 1,08)

NORM (5,73, 0,263)

4,63 + 0,85*BETA (1,33, 1,24)

0,15 + 1,24*BETA (1,75, 1,92)

Antônio Ferreira-planta Fillercal a) 3,76 + LOGN (0,369, 0,255) + LOGN (0,369, 0,255)

b) 2,42 + 1,46*BETA (1,99, 1,67)

c) NORM (5,32, 0,419)

d) 0,15 + 1,24*BETA (1,75, 1,92)

Antônio Ferreira-clasificación a) 0,93 + WEIB (0,31, 2,08)

b) 2,42 + 1,46*BETA (1,99, 1,67)

c) 1 + 0,7*BETA (2,08, 1,82)

d) TRIA (0,34, 0,634, 0,76)

Mandacaru-planta Fillercal a) 3,84 + WEIB (0,522, 2,72) + LOGN (0,218, 0,154)

b) 2,31 + 1,03*BETA (2, 1,52)

c) NORM (4,6, 0,244)

d) 0,15 + 1,24*BETA (1,75, 1,92)

Zona 2 Osvaldo-planta Ouro Branco a) 1,99 + GAMM (0,227, 3,09) + ERLA (0,0728, 3)

b) 1,56 + GAMM (0,305, 4,4)

c) 2,18 + LOGN (0,478, 0,373)

d) TRIA (0,48, 0,8, 1,12)

M. Grande-planta en Ouro Branco a) TRIA (1,61, 1,67, 3) + TRIA (0,63, 0,915, 1,2)

b) 2 + 1,7*BETA (1,15, 1,24)

c) 2,18 + LOGN (0,478, 0,373)

d) TRIA (0,48, 0,8, 1,12)

Pila de desmonte en planta-pila de a) 1 + 0,69*BETA (1,66, 179) + TRIA (0,49, 0,835, 1,18)

desmonte a1) 0,5 + NORM (3,25, 0,376) + ERLA (0,0728, 3)

a2) 2,54 + 1,21*BETA (2,04, 1,93) + TRIA (0,63, 0,915, 1,2)

b) NORM (6,12, 0,187)

c) 1,13 + ERLA (0,12, 5)

d) 0,29 + 0,43*BETA (1,4, 1,32) + TRIA (0,57, 0,815, 1,06)

1 Pila de desmonte a Osvaldo.

2 Pila de desmonte a M. Grande

Fuente: Funciones de tiempo encontradas con el software Input Analyzer ARENA 14, a partir de una base de 25 datos

para cada una de las actividades que componen el ciclo de cada operación. Tales informaciones representan medias

poblacionales (aplicación y conceptos de teoría de límite central) y fueron tomadas en el año 2016 en campo.

Pág. 50 INTERFASES Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912

Dimensionamiento de flota en las operaciones de carguío y transporte

Para la implementación del modelo que simula las operaciones de carguío y transporte

en la mina Caliza Ouro Branco fue necesario realizar el Diagrama de Ciclo de Actividades

(DCA) de producción (figura 2) de la mina en estudio.

FLUJO DE PRODUCCIÓN

MINERAL Y DESMONTE Pala

Zona1: ociosa

- Planta Fillercal

- Frentes: 1) Antonio 1

2) Mandacaru 2 ENGINEE

C

C

3) Clasificac. C

Descarga/Carga Fila Llegada a

en clasificación clasificación

C NORM(5.73, 0.263)

Pala

1 ociosa ZONA

2

C 1

2.42 + 1.46 * BETA(1.99, 1.67)

Llegada al frente Carguío de

0.15 + 1.24 * BETA(1.75, 1.92) Fila

C A Antonio 1 mineral 1

Espera Planta 0.2 + LOGN(0.307, 0.231)+3.56 +

+LOGN(0.369, 0.255) 2.31 + 1.03 * BETA(2, 1.52)

Fillercal B

Llegada al frente Carguío de

Fila

Mandacaru 2 mineral 2

Planta 3.07 + WEIB(0.522, 2.72)+

Llegada a

+0.77 + LOGN(0.218, 0.154)

ociosa

planta

Pala

C

ociosa

2

1

1 ou 2 NORM(5.32, 0.419) C 4.63 + 0.85 * BETA(1.33, 1.24)

C

Garage A, B

ENGINEE 1

1 2.18 + LOGN(0.424, 0.311)

2

2 2.18 + LOGN(0.478, 0.373) 3

Llegada a

Pala

planta

1

2 ociosa

2

3

TRIA(0.48, 0.8, 1.12)

Pila 1.49 + GAMM(0.227, 3.09)+0.5 + ERLA(0.0728, 3) 1.56 + GAMM(0.305, 4.4)

1

pulmón C Llegada al frente Carguío de

Fila

Osvaldo 1 mineral 1

Espera Planta NORM(3.25, 0.376)+0.5 + ERLA(0.0728, 3) ZONA

Fila TRIA(1.61, 1.67, 3) + TRIA(0.63, 0.915, 1.2) 2 + 1.7 * BETA(1.15, 1.24)

Ouro Branco B 2

Llegada al frente Carguío de

TRIA(0.48, 0.8, 1.12)

M. Grande Fila

2 mineral 2

C A 2.54 + 1.21 * BETA(2.04, 1.93) + TRIA(0.63, 0.915, 1.2)

Planta 1 + 0.69 * BETA(1.66, 1.79)+TRIA(0.49, 0.835, 1.18) NORM(6.12, 0.187)

ociosa Llegada en mat. Carguío de

Fila

desmonte (planta) 3 desmonte 3

1.13 + ERLA(0.12, 5)+TRIA(0.49, 0.835, 1.18)

1.13 + ERLA(0.12, 5)

Descarga de Llegada a la

Fila

desmonte en pila cancha de estéril

0.29 + 0.43 * BETA(1.4,1.32) +

+ TRIA(0.57, 0.815, 1.06)

- Planta Ouro Branco

Pila - Frentes: 1) Osvaldo

ociosa 2) M. Grande

Zona 2:

Entidades permanentes: Pala, volquete, chancadora, pila

Entidades

ATRIBUTOS:

permanentes: pala, volquete, chancadora, pila

DESVIACIONES:

Capacidad del Volquete: 28,8 t t=t-1

ATRIBUTOS: DESVIACIONES:

Volquete trabajando en clasificación C A, B : t > 0

Capacidad

Nº volquetes del

paravolquete:

Fillercal: 0328,8 t C: t = 0 t=t-1

Volquete trabajando

Nº volquetes en clasificación

para Ouro Branco: 02 C

A, B : t > 0

Turno de trabajo (t) = 16 horas/dia (12HET)

N. volquetes para Fillercal: 03

o

C: t = 0

N.o volquetes para Ouro Branco: 02

Turno de trabajo (t) = 16 horas/dia (12HET)

Figura 2. Diagrama de ciclo de actividades de producción mineral

en la mina Ouro Branco

Elaboración propia

Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912 INTERFASES Pág. 51

Pág. 52

INTERFASES

Carguio de tiempo pila

Artículos de investigación

patio o chancadora Origen_desmonte

tiempo Assign 25 maniobra en Chanc Ouro desmonte en chanc pila descarga Pila_s

ouro_s? chan viniendo total chanc Ouro

Branco chanc desmonte_s

de frente_s Safra ou Entresafra total safra B_s Chanc.Pila_s Contando_desmonte_O

Origen_mineral_OB Mineral o Desmonte? de donde viene???

0 0 0

0

tiempo pila

total chanc. Ouro chanc pila

Assign 24 total entresafra

B_es desmonte

0

Britador

True

C em F Osvaldo F1 Britador Ouro

Cava1_s

maniobra en de pilha ou de usina

patio viniendo Patio_Stock_Pile_s Total stock pile

Stock Pile_s 0 0

de frente_s Ouro B_s

0 False

Pilha Cava1

como se muestra en la figura 3.

0 True

Qual cava??? 0

Chanc Carguio M Contando

frente2_s Grande_s F2 usina Ouro

mineral_OB

0 True 0 False 0 True

Garage F Assign 26

Decide 12 de pilha ou da usina 0 0 0

0 False pila frente2

0

total camionadas

total usina F_s

0 F

True Assign 27

tiempo???? Contando_mineral_F

Chanc Fillercal Safra ou Entresafra_F Origen_mineral_F 0 True

maniobra Chanc F C em F

Decide 11 F1 B Fillercal

0 Mandacaru Mandacaru

0 False total camionadas

0 False es F total chanc F

Assign 28 0 False

0 True

Usina o Clasificacion

tiempo de

C en F Antonio F2 B Fillercal

estoque en pila retorno

0 False

Chanc F

Antonio 0 0 True

Decide 24

0.00 08:00:00

0 False

Desl para

Classificcacao

Basculada

0.00 0

0

0 True

Donde va???

Carguio en material

clasificacion sobrante

0 False

Figura 3. Modelo de simulación para la producción mineral

Elaboración propia

Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912

También se desarrolló el modelo de simulación de las operaciones de carguío y transporte

Dimensionamiento de flota en las operaciones de carguío y transporte

El modelo de dimensionamiento de carguío y transporte representado en la figura 3

está expresado en el software ARENA 14 (desarrollado inicialmente por Systems Modeling

en 1993, como sucesor de SIMAN y CINEMA, que fueron presentados en 1982 y 1984 respec-

tivamente). En el citado modelo son usados módulos integrados de simulación (CREATE,

ASSIGN, DECIDE, RECORD, PROCESS) para eventos discretos, los cuales expresan las activ-

idades desarrolladas por las unidades (camión) y realizadas por los recursos (excavadora).

Tales unidades y recursos realizan actividades (carga, transporte, descarga, espera) definidas

y condicionadas por expresiones de variable aleatoria, que es definida por un requerimiento

de producción. En la tabla 5 se muestran los resultados obtenidos en ARENA 14.

Tabla 5. Resultados de la simulación para la flota de carguío y transporte

Elaboración propia

Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912 INTERFASES Pág. 53

Artículos de investigación

5. Conclusiones

A través de la simulación se pueden elaborar modelos que representen de manera más pre-

cisa el modelo real de producción, cuyo propósito es predecir el comportamiento de las

entidades y analizar los resultados. Además, el modelo permite la visualización del proceso

de manera sistemática, integrada y unificada, facilitando el entendimiento y la evaluación

del comportamiento de las operaciones ya mencionadas en varios escenarios.

Las conclusiones más importantes a partir del estudio comparativo son las siguientes:

i) En la simulación se establecieron variaciones en los tiempos y ciclos de rodada, y los

resultados de estos escenarios permitieron ajustar la producción programada deseada

(tabla 5). Los tiempos empleados en realizar cada actividad que compone el ciclo de

producción de los equipamientos de carguío y transporte para el dimensionamiento

analítico y estocástico están determinados por cantidades definidas como valor (tabla 3) y

funciones de probabilidad (tabla 4). A pesar de que los tiempos de ciclo son diferentes, la

producción de la flota determinada con ambos métodos es consistente (tabla 5).

ii) Al analizar el cálculo de dimensionamiento analítico (determinístico) y la simulación con

base en la meta de producción para el año 2017, se concluye que es necesario el uso de seis

excavadoras (cuatro CAT 336D y dos CAT 950H para el carguío de mineral y desmonte). Por

otro lado, conforme a los resultados obtenidos en la tabla 5, la meta puede ser alcanzada

con cuatro camiones: dos para atender la producción de la planta en Fillercal y dos para

Ouro Branco. Finalmente, la producción horaria estimada para el dimensionamiento

analítico de la planta en Fillercal es igual a 330,62 t/h, y para la planta en Ouro Branco,

216,58 t/h. En cuanto al dimensionamiento determinístico para la planta en Fillercal es

igual a 317,71 t/h, y para la planta en Ouro Branco 235,08 t/h (tabla 5).

iii) Los índices de utilización de los equipos de carguío están relacionados con la cantidad de

material producido (requerido). En el dimensionamiento convencional, al considerar los

cuatro camiones, el índice de utilización es de 15 % en clasificación, 8 % en chancadora, 9 %

en las minas Osvaldo y Grande, 3 % en Mandacaru y 13 % en Antônio Ferreira. Mientras

que en el dimensionamiento con simulación con cuatro camiones se tiene 25 % en

la clasificación, 28 % en la chancadora, 20 % en las Minas Osvaldo y Grande, 7 % en

la Mandacaru y 35 % en Antônio Ferreira. Considerando cinco camiones, se tiene 37 %

en la clasificación, 28 % en la chancadora, 20 % en las Minas Osvaldo y Grande, 9 % en

Mandacaru y 50 % en Antônio Ferreira. En el dimensionamiento convencional las tasas de

utilización de las excavadoras son calculadas de acuerdo con la producción requerida; ya

que en la simulación es el software el que calcula la capacidad de producción con el uso de

cuatro y cinco camiones.

Pág. 54 INTERFASES Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912

Dimensionamiento de flota en las operaciones de carguío y transporte

Referencias

Arena (2007). Arena® User’s Guide. Rockwell Automation. Estados Unidos de América.

Bise, C. (2003). Minning Engineering Analysis. Society for Mining, Metallurgy, and Exploration,

Inc (SME).

Cabral, I. E. (2011). Simulacao de operacoes mineiras. Notas de Aula, Programa de Pós-gra-

duação em Engenharia Mineral, PPGEM - Escolas de Minas, Universidade Federal de

Ouro Preto.

Dessureault, S. (2009). Operational equipment technology. Arizona: Mining and Geological

Engineering, University of Arizona.

Koppe, J. (2007). A lavra e a indústria mineral no Brasil. Estado da arte e tendências tecnoló-

gicas. En: Fernandes, F.; Castilhos, Z.; Luz, A. B. y Matos, G. (eds.), Tendências - Brasil

2015 - Geociências e Tecnologia Mineral, Parte II - Tecnologia Mineral, Rio de Janeiro:

CETEM-Centro de Tecnologia Mineral.

Noronha, O. (2016). Simulação e dimensionamento de frota das operações de carregamento e

transporte na mineração Calcário Ouro Branco Ltda. Goiás: Escola de Minas da Univer-

sidade Federal de Goiás.

Nuñez, A. E. C. (2011). Dimensionamento de Equipamentos de Lavra – Apostila. Departamento de

Engenharia de Minas. Universidade Federal de Goiás. Goiás: Catalão, Notas de Aula.

Pinto, L. R. y Saliby, E. (1999). Sistema para simulação a eventos discretos utilizando Borland

Deplhi. III Simpósio de Pesquisa Operacional e Logística da Marinha (SIMIN).

Silva, V. C. (2009). Carregamento e transporte de rochas. Ouro Preto: Escola de Minas da Univer-

sidade Federal de Ouro Preto.

Sweigard, R. J. (1992). Materials handling: Loading and Haulage. Hartman, H. L. Society for

Mining, Metallutgy, and Exploration, Mining engineering handbook. 2ª edition,

volume one. Littleton, Colorado: SME.

Ed. n.˚11 // Enero-diciembre 2018 // ISSN 1993-4912 INTERFASES Pág. 55

También podría gustarte

- Manipulación de cargas con puentes-grúa y polipastos. IEXD0108De EverandManipulación de cargas con puentes-grúa y polipastos. IEXD0108Aún no hay calificaciones

- LO - Dimensionamiento de Operaciones de Flotación en Las de Carguío y Transporte Usando Modelos de Simulación de SistemasDocumento15 páginasLO - Dimensionamiento de Operaciones de Flotación en Las de Carguío y Transporte Usando Modelos de Simulación de SistemasRICARDO DARYL CACHAY QUIÑONESAún no hay calificaciones

- FAJAS TRANSPORTADORAS TIF Articulo FinDocumento7 páginasFAJAS TRANSPORTADORAS TIF Articulo FinCarlos Alberto RodriguezAún no hay calificaciones

- 2 - Plantilla #02 - TB2 - Analisis de Articulos Cientificos - Estado Del Arte - 2022-02-Articulo 10Documento4 páginas2 - Plantilla #02 - TB2 - Analisis de Articulos Cientificos - Estado Del Arte - 2022-02-Articulo 10Roberto Melendez CastilloAún no hay calificaciones

- Plan de TesisDocumento9 páginasPlan de TesisoscarMARTIN7222Aún no hay calificaciones

- Tareas1 - Carguioy Trasporte - NicolasbuguenoDocumento5 páginasTareas1 - Carguioy Trasporte - NicolasbuguenoNicolas Bugueño100% (1)

- Optimizacion Acarreo Superficial PDFDocumento8 páginasOptimizacion Acarreo Superficial PDFRnzo Valencia TapiaAún no hay calificaciones

- Carguio y AcarreoDocumento16 páginasCarguio y AcarreoEdward RmzAún no hay calificaciones

- Unidad Selección de Equipos UVM Marzo 2021Documento31 páginasUnidad Selección de Equipos UVM Marzo 2021Angel Calderon QuirogaAún no hay calificaciones

- Fdocuments - Es Equipo de Acarreo en Mineria SuperficialDocumento59 páginasFdocuments - Es Equipo de Acarreo en Mineria SuperficialedilbertoAún no hay calificaciones

- Dimensionamiento Optimo de Flotas SGEDocumento7 páginasDimensionamiento Optimo de Flotas SGEOscar E. Figueroa BeltránAún no hay calificaciones

- Exposicion Mejoramiento Continuo en El Control de Carguio yDocumento21 páginasExposicion Mejoramiento Continuo en El Control de Carguio yMiguel Angel Arteagag HilarioAún no hay calificaciones

- Acarreo en Mineria Superficial PRESENTACIONDocumento65 páginasAcarreo en Mineria Superficial PRESENTACIONBrandon Jcr100% (1)

- Criterios de Seleccion de EquiposDocumento4 páginasCriterios de Seleccion de EquiposAnthony RojasAún no hay calificaciones

- Semana 2 - CARGUIO Y ACARREODocumento74 páginasSemana 2 - CARGUIO Y ACARREOWALTER RICARDO CASTILLO PORTOCARREROAún no hay calificaciones

- Unidad 1Documento48 páginasUnidad 1danyxaAún no hay calificaciones

- Propuesta Técnico CobrizaDocumento8 páginasPropuesta Técnico CobrizaAnonymous iq6ZAWvAún no hay calificaciones

- Procesos de Extracción Del Material en Minería Superficial y Subterránea Utilizando La Tecnología de SimulaciónDocumento21 páginasProcesos de Extracción Del Material en Minería Superficial y Subterránea Utilizando La Tecnología de SimulaciónLUIS ALBERTO PARIONA ESCRIBAAún no hay calificaciones

- ARTICULO CIENTIFICO Grupo 3Documento16 páginasARTICULO CIENTIFICO Grupo 3Brayan Flores LetonaAún no hay calificaciones

- Sistema de ColasDocumento16 páginasSistema de ColaselvisAún no hay calificaciones

- AcarreoDocumento7 páginasAcarreoJorge Rios ChavezAún no hay calificaciones

- Evaluacion Sumativa 3 TMIIDocumento10 páginasEvaluacion Sumativa 3 TMIIDanielReyesMondacaAún no hay calificaciones

- Carguio AcarreoDocumento34 páginasCarguio AcarreoDaniel1OZAún no hay calificaciones

- Equipo de Acarreo en Mineria SuperficialDocumento59 páginasEquipo de Acarreo en Mineria SuperficialAlonso Andres Carrasco CaveroAún no hay calificaciones

- Optimizacion de Medio Aplicando Matematica Discreta en MineriaDocumento27 páginasOptimizacion de Medio Aplicando Matematica Discreta en MineriaXG ContrerasAún no hay calificaciones

- ARTICULO CIENTIFICO Grupo 3Documento14 páginasARTICULO CIENTIFICO Grupo 3Brayan Flores LetonaAún no hay calificaciones

- Transporte y CarguioDocumento5 páginasTransporte y CarguioALDO LABRA CCAPIRAAún no hay calificaciones

- Trabajo de Investigación Extraccion Carga y TransporteDocumento4 páginasTrabajo de Investigación Extraccion Carga y TransporteMARCELO ALVARADO RIVERAAún no hay calificaciones

- Trabajo de Suficiencia TenorioDocumento389 páginasTrabajo de Suficiencia TenorioCARLOS ENRIQUE SOLANO JARAAún no hay calificaciones

- Monografia Instituto Formulacion de Objetivos ElizabethDocumento30 páginasMonografia Instituto Formulacion de Objetivos ElizabethDaniel Hercilio Hinostroza RicraAún no hay calificaciones

- Estudio de Productividad Del Equipo de Carga en Una Mina de Mineral de Fierro A Cielo AbiertoDocumento5 páginasEstudio de Productividad Del Equipo de Carga en Una Mina de Mineral de Fierro A Cielo AbiertocsemarcialAún no hay calificaciones

- Modelo P El Transporte en Mineria SuperficialDocumento11 páginasModelo P El Transporte en Mineria Superficialjosmer henry Alvaro GarayAún no hay calificaciones

- 2011 - Construcción y Vías RuralesDocumento84 páginas2011 - Construcción y Vías RuralesDante MeloniAún no hay calificaciones

- Equipo de Acarreo en Mineria SuperficialDocumento59 páginasEquipo de Acarreo en Mineria SuperficialFelix Mairena93% (27)

- Clases 1 Carguio y Tpte 2012 Sem2Documento154 páginasClases 1 Carguio y Tpte 2012 Sem2Nicole Parada100% (1)

- Caminos MineroDocumento47 páginasCaminos MineroMarcelo.Fabian.Q.Z100% (1)

- Operacion Minera de Carguio y AcarreoDocumento5 páginasOperacion Minera de Carguio y AcarreoAnonymous dL8mfYAún no hay calificaciones

- Material Extracción Mina II Carguío y TransporteDocumento160 páginasMaterial Extracción Mina II Carguío y TransportePedro Jose Fuentes Carrasco100% (1)

- Transporte en Mina A Cielo AbiertoDocumento24 páginasTransporte en Mina A Cielo AbiertoCristhian Candela Olivares83% (6)

- Es5 BDocumento5 páginasEs5 BAnthony CastilloAún no hay calificaciones

- ES5 - Extracción Mina IIDocumento5 páginasES5 - Extracción Mina IInahirobith18Aún no hay calificaciones

- Evaluacion Sumativa 3 - TMII - Rev - PGRDocumento4 páginasEvaluacion Sumativa 3 - TMII - Rev - PGRJonnathan Carvajal RojasAún no hay calificaciones

- Transporte en Mina A Cielo AbiertoDocumento22 páginasTransporte en Mina A Cielo AbiertoCristhian Candela Olivares0% (1)

- Propuesta TransectoDocumento4 páginasPropuesta TransectoKarlla Vivana Tovar BarriosAún no hay calificaciones

- Carguio y Transporte Unidad 1Documento20 páginasCarguio y Transporte Unidad 1SonidoSagitarioAún no hay calificaciones

- Transporte de SolidosDocumento15 páginasTransporte de SolidosJess Martz0% (2)

- Analysis of Loading and Transportation Activity in Artisanal Mining in El Guayabo, EcuadorDocumento12 páginasAnalysis of Loading and Transportation Activity in Artisanal Mining in El Guayabo, EcuadorSantiago CastilloAún no hay calificaciones

- Tarea Semana 5 Carguío y TransporteDocumento5 páginasTarea Semana 5 Carguío y Transportemarco antonio muñoz nuñezAún no hay calificaciones

- Articulo Opinión 02Documento6 páginasArticulo Opinión 02Jorge Luis Huarcaya OlarteAún no hay calificaciones

- Trabajo de RICARDODocumento22 páginasTrabajo de RICARDOYasu Ramos BordaAún no hay calificaciones

- 996-Artigo Completo-3029-1-10-20201118Documento16 páginas996-Artigo Completo-3029-1-10-20201118BárbaraAún no hay calificaciones

- Perforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosDe EverandPerforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosCalificación: 5 de 5 estrellas5/5 (3)

- Manipulación de cargas con carretillas elevadoras. IEXD0108De EverandManipulación de cargas con carretillas elevadoras. IEXD0108Aún no hay calificaciones

- Intervención sobre prácticas integrativas en el clúster de logística del Atlántico.: Cadenas logísticas de comercio exteriorDe EverandIntervención sobre prácticas integrativas en el clúster de logística del Atlántico.: Cadenas logísticas de comercio exteriorAún no hay calificaciones

- Manipulación de cargas con carretillas elevadoras. COML0110De EverandManipulación de cargas con carretillas elevadoras. COML0110Aún no hay calificaciones

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDe EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoAún no hay calificaciones

- Manipulación de cargas con carretillas elevadoras. INAD0108De EverandManipulación de cargas con carretillas elevadoras. INAD0108Aún no hay calificaciones

- PROYECTO - Salon de BellezaDocumento25 páginasPROYECTO - Salon de BellezaBrandon Dux Lee75% (8)

- Listado Persona AGOSTO 14 CruceDocumento28 páginasListado Persona AGOSTO 14 CruceDoris MontañezAún no hay calificaciones

- Ejercicio 15 Capitulo 8Documento5 páginasEjercicio 15 Capitulo 8maferpretty15Aún no hay calificaciones

- Distribuidora de Lubricantes Essa Eirl: R.U.C. #20100279003 Factura Electrónica F001 #00028562Documento1 páginaDistribuidora de Lubricantes Essa Eirl: R.U.C. #20100279003 Factura Electrónica F001 #00028562yilberth mejiasAún no hay calificaciones

- Evolucion de Las Bases de DatosDocumento10 páginasEvolucion de Las Bases de DatosFrancisco BozoAún no hay calificaciones

- Diseños de Estadios PDFDocumento43 páginasDiseños de Estadios PDFJj AgrazAún no hay calificaciones

- Aa2 - Administracion de Sistemas Gestores de Bases de DatosDocumento19 páginasAa2 - Administracion de Sistemas Gestores de Bases de DatosRafael Arturo Forero MolanoAún no hay calificaciones

- Guía de Usuario Huawei Ascend G620SDocumento78 páginasGuía de Usuario Huawei Ascend G620SCesar TiconaAún no hay calificaciones

- Truco para Descargar de Scribd Gratis Sin PagarDocumento5 páginasTruco para Descargar de Scribd Gratis Sin PagarJimmy KowalskiAún no hay calificaciones

- Estructuras Repetitivas Bucles Controlados Por Condicion Pretest y Post TestDocumento13 páginasEstructuras Repetitivas Bucles Controlados Por Condicion Pretest y Post TestErick ZavalaAún no hay calificaciones

- Pregunta Taller 4Documento3 páginasPregunta Taller 4Angela Villamarin100% (1)

- Mantenimiento de MonitoresDocumento9 páginasMantenimiento de MonitorestumalkeAún no hay calificaciones

- I Parte SQL Plus 7 Combinaciones Join ResueltosDocumento8 páginasI Parte SQL Plus 7 Combinaciones Join ResueltosMi Canal MusicaAún no hay calificaciones

- Ejercicio Tablas y Gráficos Dinámicas - Juan Diego Rodriguez Acevedo - 12-08-2022Documento8 páginasEjercicio Tablas y Gráficos Dinámicas - Juan Diego Rodriguez Acevedo - 12-08-2022Juan RodríguezAún no hay calificaciones

- Ventajas Del Etabs Con Respecto Al SapDocumento1 páginaVentajas Del Etabs Con Respecto Al SapEdin RegaladoAún no hay calificaciones

- Ademco 685Documento108 páginasAdemco 685AntonioAún no hay calificaciones

- Limites Interdepartamentales VADocumento3 páginasLimites Interdepartamentales VAPatricia Flores VargasAún no hay calificaciones

- Respuesta A Ejercicios LibrosDocumento14 páginasRespuesta A Ejercicios LibrosNicolás Aros FuentesAún no hay calificaciones

- Micrcocontrolador - Adc BasicoDocumento8 páginasMicrcocontrolador - Adc BasicoAlexander Izcali Celaya LuisAún no hay calificaciones

- Ingresar Por Primera Vez A La Plataforma de Laurassia - EupgDocumento6 páginasIngresar Por Primera Vez A La Plataforma de Laurassia - EupgTania R. Felices SanabriaAún no hay calificaciones

- 203 686 44 Manual Grua StandardDocumento160 páginas203 686 44 Manual Grua StandardJESUSCALVILLOAún no hay calificaciones

- Plan de Recuperación de DesastresDocumento3 páginasPlan de Recuperación de DesastresDCS3 “dcs3tour” DesestresAún no hay calificaciones

- Servidor CorreoDocumento13 páginasServidor CorreoViri Diana LsAún no hay calificaciones

- Acuerdos de Nivel de Servicio de SoporteDocumento3 páginasAcuerdos de Nivel de Servicio de SoporteHumbert Ramirez JaramilloAún no hay calificaciones

- Programacion Lineal y AlgoritmoDocumento26 páginasProgramacion Lineal y AlgoritmoKatherine PerezAún no hay calificaciones

- Guía en Pla y Proyectos NERY DIAZDocumento2 páginasGuía en Pla y Proyectos NERY DIAZYani Marisol Quevedo DonisAún no hay calificaciones

- Presupuesto SedimentadorDocumento4 páginasPresupuesto SedimentadorhamletAún no hay calificaciones

- Manual Pioneer DDJ-SX2 PDFDocumento32 páginasManual Pioneer DDJ-SX2 PDFHomildo FortesAún no hay calificaciones

- 26Documento6 páginas26FreddyMiiss100% (2)

- BuilderDocumento2 páginasBuilderMarco Aurelio DuarteAún no hay calificaciones