Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Termoformado PDF

Termoformado PDF

Cargado por

DavidCastilloTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Termoformado PDF

Termoformado PDF

Cargado por

DavidCastilloCopyright:

Formatos disponibles

Capitulo II 129

2.3.8 TERMOFORMADO

El termoformado es un proceso en el cual se usa una lámina plana de material termoplástico para

darle la forma deseada. El proceso se usa ampliamente en el empaque de productos de consumo para

fabricar grandes artículos como tinas de baño, domos grandes para tragaluces y revestimiento internos

para refrigeradores.

El termoformado consta de dos pasos principales: calentamiento y formado. El calentamiento se

realiza generalmente mediante radiadores eléctricos en uno o ambos lados de la lámina de plástico

inicial, a una distancia aproximada de 125 mm. La duración del ciclo de calentamiento necesita ser

suficiente para ablandar la lámina, dependiendo del polímero, su espesor y color. Los métodos de

formado pueden clasificarse en tres categorías básicas: 1) termoformado al vacío, 2) termoformado a

presión y 3) termoformado mecánico Describirnos aquí los métodos para el formado de material laminar;

pero en la industria del empaque la mayoría de las operaciones de termoformado se realizan con

películas delgadas.

2.3.8.1 Termoformado al vacío

El método más antiguo es el termoformado al vació (llamado simplemente formado al vacío en sus

inicios, en los años cincuenta) en el cual se usa presión negativa para adherir la lámina precalentada

dentro la cavidad del molde. El proceso se explica en la figura 2.57 en su forma más básica. Los agujeros

para hacer el vacío en el molde son del orden de 0.8 mm de diámetro, así sus efectos en la superficie del

plástico son menores.

2.3.8.2 Termoformado a presión

Una alternativa del formado al vacío involucra presión positiva para forzar al plástico caliente dentro

de la cavidad del molde. Esto se llama termoformado a presión o formado por soplado; su ventaja sobre

el formado al vacío radica en que se pueden desarrollar presiones más altas, ya que en el método

anterior este parámetro se limita a un máximo teórico de una atmósfera. Son comunes las presiones de

formado de tres a cuatro atmósferas. La secuencia del proceso es similar a la anterior, la diferencia es

que la lámina se presiona desde arriba hacia la cavidad del molde. Los agujeros de ventilación en el

molde dejan salir el aire atrapado. La parte del formado de la secuencia (pasos 2 y 3) se ilustra en la

figura 2.58.

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 130

FIGURA 2.57 Termoformado al vacío: (1) se suaviza una lámina plana de plástico por

calentamiento; (2) se coloca sobre la cavidad de un molde cóncavo; (3) el vacío atrae la

lámina hacia la cavidad, y (4) el plástico se endurece al contacto con la superficie fría del

molde, la parte se retira y luego se recorta de la hoja.

FIGURA 2.58 Termoformado a presión. La secuencia es similar a la de la figura 2.70; la

diferencia está en (2), la lámina se coloca sobre una cavidad M molde y en (3) la presión

positiva fuerza a la lámina dentro de la cavidad.

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 131

Es conveniente distinguir aquí entre moldes negativos y positivos. Los moldes que se muestran en

las figuras 2.57 y 2.58 son moldes negativos porque tienen cavidades cóncavas. Un molde positivo tiene

una forma convexa. Ambos tipos se usan en termoformado. En el caso del molde positivo, la lámina

caliente recubre la forma convexa, y se usa presión negativa o positiva para forzar al plástico contra la

superficie del molde. El molde positivo se muestra en la figura 2.59 para el caso de formado al vacío.

FIGURA 2.59 Uso de un molde positivo en termoformado al vacío, (1) la lámina de

plástico caliente se coloca sobre el molde positivo y (2) la mordaza desciende en

posición, cubriendo el molde con la lámina mientras el vacío fuerza a la lámina contra la

superficie del molde.

La diferencia entre moldes positivos y negativos puede parecer poco importante ya que las formas

de las partes son virtualmente idénticas, como se muestra en los diagramas. Sin embargo, si la parte es

embutida dentro de un molde negativo, entonces la superficie exterior tendrá el contorno exacto de la

cavidad del molde. La superficie interna poseerá una aproximación del contorno y un acabado

correspondiente al de la lámina u hoja inicial. Al contrario, si la lámina recubre un molde positivo,

entonces la superficie interior será idéntica a la del molde convexo y la superficie exterior la seguirá

aproximadamente. Dependiendo de los requerimientos del producto esta distinción puede ser importante

Otra diferencia es el adelgazamiento de la lámina de plástico, el cual constituye un problema en

termoformado que debe tomarse en cuenta. A menos que el contorno del molde sea poco profundo,

habrá diferencias significativas si la lámina se estira para ser conformada en el contorno del molde. Los

moldes positivos y negativos producen diferentes modelos de adelgazamiento en una pieza. Por ejemplo,

considérese una tina. En el molde positivo, al colocar la lámina sobre la forma convexa, la porción que

hace contacto con la superficie superior (correspondiente a la base de la tina) solidifica rápidamente y no

experimenta prácticamente ningún estiramiento. Esto da corno resultado tina base gruesa, pero un

adelgazamiento significativo en las paredes de la tina. Por el contrario, un molde negativo producirá una

distribución más pareja del estiramiento y adelgazamiento de la lámina, antes de que ésta entre en

contacto con la superficie fría del molde.

Una manera de mejorar la distribución del adelgazamiento en un molde positivo es estirando

previamente la lámina antes de recubrir la forma convexa. Como se muestra en la figura 2.60, la lámina

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 132

de plástico caliente se estira uniformemente por presión de vacío en una forma esférica antes de ponerla

sobre el molde.

El paso descrito en el primer cuadro de la figura 2.60 se puede utilizar como un método para

producir partes en forma de globo como domos transparentes o tragaluces. En el proceso se aplica

presión de aire estrechamente controlada para soplar la lámina suave. La presión se mantiene hasta que

la forma soplada se haya solidificado.

FIGURA 2.60 Estirado previo de la lámina, (1) antes de cubrir el molde positivo y aplicar

el vacío en (2).

FIGURA 2.61 Termoformado mecánico: (1) 1,1 lámina caliente de plástico se coloca

sobre el molde negativo y (2) se cierra el molde para conformar la lámina.

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 133

2.3.8.3 Termoformado mecánico

El tercer método, llamado termoformado mecánico, usa un par de moldes (positivo y negativo) que

se aplican contra la lámina u hoja de plástico caliente, forzándola a asumir su forma. En el método de

formado mecánico puro no se usa vacío ni presión de aire. El proceso se ilustra en la figura 2.61.

Sus ventajas son un mejor control dimensional y la posibilidad de detallar la superficie en ambos

lados de la pieza. La desventaja es que se requieren las dos mitades del molde, por tanto, los moldes

para los otros dos métodos son menos costosos.

Aplicaciones El termoformado es un proceso secundario, el proceso primario es el que produce la

lámina o película. Solamente se pueden termoformar los termoplásticos ya que las láminas extruidas de

polímeros termofijos o elastómeros están encadenados transversalmente y no pueden ablandarse por

recalentamiento. Los plásticos termoformados comunes son el poliestireno, el acetato de celulosa y el

acetato butirato de celulosa, ABS, PVC, el acrílico (polimetil nieta acrilato), el polietileno y el polipropileno.

En la industria del empaque se realizan operaciones de producción en masa de termoformados. Las

láminas o películas iniciales se alimentan rápidamente a través de cámaras de calentamiento y luego se

forman mecánicamente en la forma deseada. Con frecuencia, las operaciones se diseñan para producir

varias partes en cada golpe de una prensa que usa moldes con punzones y cavidades múltiples En

algunos casos, la máquina de extrusión que produce la lámina o película se localiza inmediatamente

antes del proceso de termoformado eliminando así la necesidad de precalentar el plástico. Para mayor

eficiencia, el proceso de llenado de alimentos consumibles en el envase se localiza inmediatamente

después del termoformado.

Los artículos empacados en películas delgadas que se producen masivamente por termoformado

incluyen empaques de ampolla (blisters) y empaques de película. Ofrecen formas atractivas para exhibir

ciertos productos de consuno como cosméticos, herramientas pequeñas, artículos para baño y

sujetadores (uñas, tornillos, etc.). Las aplicaciones de los termoformados incluyen partes grandes que

pueden ser producidas de láminas más gruesas, Algunos ejemplos incluyen cubiertas para máquinas de

negocios, cascos de bote, casetas para regadera, difusores para luz, anuncios luminosos y señales, tinas

y ciertos juguetes. Hemos mencionado previamente tragaluces contorneados y revestimientos internos

para puertas de refrigeradores. Éstos podrían manufacturarse respectivamente con acrílico (por su

transparencia) y ABS (porque es fácil de formar y es resistente a los aceites y grasas que se encuentran

en los refrigeradores).

2.3.9 FUNDICIÓN (COLADO) DE PLÁSTICO

En el conformado de polímeros, la fundición o colado del plástico implica vaciar una resina líquida

en un molde usando la fuerza de gravedad para llenar la cavidad y dejando que el polímero endurezca.

Tanto los termoplásticos como los termofijos se funden. Ejemplos de los primeros son los acrílicos, el

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 134

poliestireno, las poliamidas (nylon) y los vinilos (PVC). La conversión de la resina líquida en un

termoplástico endurecido puede realizarse de varias maneras las cuales incluyen: 1) calentamiento de la

resina termoplástica a un estado altamente fluido, de manera que fluya fácilmente y llene la cavidad del

molde, dejándola enfriar y solidificar en el molde 2) por polimerización de un prepolímero de peso

molecular bajo (o monómero) en el molde para formar un termoplástico de peso molecular alto y 3) por

vaciado de un plastisol (una suspensión líquida de finas partículas de resina termoplástica, como PVC en

un plastificante) en un molde caliente para que forme un gel y solidifique.

Los polímeros termofijos formados por colado incluyen poliuretanos, poliésteres insaturados,

fenólicos y epóxicos. El proceso implica el vaciado de los ingredientes líquidos que forman el termofijo en

un molde donde ocurre la polimerización y el encadenamiento transversal. Se requiere y calor y/o

catálisis, dependiendo del sistema de resina. La reacción debe ser lo suficientemente lenta para permitir

que se vacíe completamente en el molde Los sistemas termofijos de reacción rápida, como ciertos

sistemas de poliuretano, requieren procesos alternativos de conformado como moldeo por inyección con

reacción.

Las ventajas del colado sobre otros procesos alternativos, como moldeo por inyección, son que 1)

el molde es más simple y menos costoso, 2) el artículo vaciado es relativamente libre de esfuerzos

residuales y de memoria viscoelástica y 3) el proceso se adapta a producción en bajas cantidades.

Enfocando la ventaja 2) las láminas de acrílico (Plexiglass, Lucite) se vacían generalmente entre dos

piezas de vidrio plano altamente pulimentado. El proceso de vaciado permite un alto grado de planicidad

y cualidades ópticas deseables para lograr láminas plásticas claras. Dicha planicidad y claridad no se

pueden obtener por extrusión de láminas planas. Una desventaja en algunas aplicaciones es la

contracción significativa de la parte vaciada durante la solidificación. Por ejemplo, las láminas de acrílico

sufren una contracción volumétrica cercana al 20% cuando se vacían, bastante mayor que en el moldeo

por inyección, donde se usa alta presión para empacar la cavidad del molde a fin de reducir la

contracción.

La fundición hueca es una alternativa sobre el colado convencional, tornado de la tecnología de

fundición de metales. En la fundición hueca se vacía un plastisol líquido en la cavidad de un molde

hendido caliente, formándose una costra en la superficie del molde. Después de algún tiempo,

dependiendo del espesor deseado de la costra, se vacía el líquido excedente del molde; el molde se abre

entonces para retirar la parte. A este proceso también se le conoce como vaciado en concha [5].

Una aplicación importante del vaciado en electrónica es el encapsulado, en el cual los artículos

como transformadores, bobinas, conectores y otros componentes eléctricos se encierran en el plástico

por vaciado.

2.3.10 PROCESAMIENTO Y FORMADO DE ESPUMAS DE POLÍMEROS

Una espuma de polímero es una mezcla de polímero y gas que da al material una estructura

celular porosa. Otros términos que se usan para las espumas de polímeros incluyen polímero celular,

polímero soplado y polímero expandido. La espuma de postinero más común es el poliestireno

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 135

(Styrofoam, una marca registrada) y poliuretano. Otros polímeros usados para hacer espumas incluyen el

hule natural (hule espuma) y el cloruro de polivinilo (PVC).

Las propiedades características de los polímeros espumados incluyen 1) baja densidad, 2) alta

resistencia por unidad de peso, 3) buen aislamiento térmico y 4) buena calidad de absorción de energía.

La elasticidad del polímero base determina la correspondiente propiedad de la espuma. Las espumas de

polímero se pueden clasificar [5] como 1) elastómeras, en las cuales la matriz de polímero es hule,

susceptible de una gran deformación elástica; 2) flexibles, en las cuales la matriz es un polímero

altamente plastificado como el PVC suave; y 3) rígidas, en las cuales el polímero es un termoplástico

rígido como el poliestireno o un plástico termofijo como un fenólico. Dependiendo de la formulación

química y del grado de encadenamiento transversal, los poliuretanos pueden entrar en las tres

categorías.

Las propiedades características de las espumas de polímero y la disposición de controlar su

comportamiento elástico, mediante una buena la selección del polímero base, hace a estos materiales

muy adecuados para ciertos tipos de aplicaciones como recipientes para bebidas calientes, materiales

estructurales aislantes del calor y núcleos de paneles estructurales, materiales de empaque, materiales

de acolchonamiento para muebles camas y tableros acojinados para automóviles y productos que

requieren flotabilidad.

2.3.10.1 Procesos de espumado

Los gases comunes usados en las espumas de polímero son aire, nitrógeno y bióxido de carbono.

Las proporciones de gas pueden llegar hasta 90% o más. El gas se introduce en el polímero mediante

varios métodos llamados procesos de espumado que incluyen: 1) mezcla de una resina líquida con aire

por agitación mecánica y después el endurecimiento del polímero por medio de calor o reacción química;

2) mezclando un agente de soplado físico con el polímero, con gases como el nitrógeno (N2) o pentano

(C5H12), que pueden disolverse a presión en la fusión del polímero, de manera que al reducirse la presión,

el gas salga de la solución y la expanda; y 3) mezclando el polímero con unos compuestos químicos

llamados agentes de soplado químico que se descomponen a temperaturas elevadas y liberan gases

como el C02 o N2 dentro de la fusión.

FIGURA 2.62 Dos estructuras de espuma de polímero: (a) celdas cerradas, y (b) celdas

abiertas.

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 136

La manera como se distribuye el gas a través de la matriz de polímero distingue dos estructuras

espumosas básicas, ilustradas en la figura 2.62: (a) de celda cerrada, en la cual los poros de gas son

aproximadamente esféricos y completamente separados uno de otro por la matriz del polímero y (b) de

celda abierta en la cual los poros se interconectan en cierto grado, permitiendo el paso de fluidos a través

de la espuma Una estructura de celdas cerradas hace un salvavidas satisfactorio; una estructura de

celdas abiertas podría convertirse en una esponja que chupa agua. Otros atributos que caracterizan a la

estructura son la proporción relativa de polímero y gas (ya mencionada) y la densidad de celdas (número

de celdas por unidad de volumen), la cual se relaciona inversamente con el tamaño de las celdas

individuales.

2.3.10.2 Procesos de conformado

Hay muchos procesos de conformado para productos de espuma de polímero. Como las dos

espumas más importantes son el poliestireno y el poliuretano, limitaremos nuestra revisión a los procesos

de conformado para estos dos materiales. Ya que el poliestireno es un termoplástico y, el poliuretano

puede ser un termofijo o un elastómero (también puede ser un termoplástico, pero es menos importante

en esta forma). Los procesos descritos aquí para dichos materiales son representativos de aquellos que

se usan para otras espumas de polímero.

Espumas de poliestireno Las espumas de poliestireno se conforman por extrusión y moldeado.

En la extrusión se alimenta un agente de soplado químico o físico en la fusión del polímero al final del

cilindro de extrusión, cerca del extremo del dado; por tanto la extrusión consiste en un polímero

expandido. De esta manera se fabrican láminas y tableros, los cuales se cortan al tamaño para paneles y

secciones de aislante térmico.

Se dispone de varios procesos de moldeo para espumas de poliestireno. Hemos analizado

previamente el moldeo de espuma estructural y el moldeo en sándwich. Un proceso más utilizado es el

moldeo de espuma expandible, en el cual el material de moldeo consiste generalmente en molduras de

poliestireno. Las molduras preformadas se producen a partir de pelets de poliestireno sólido que han sido

impregnados con un agente de soplado físico. El preespumado se realiza en un tanque grande aplicando

vapor caliente para expandir parcialmente los pelets, agitándolos simultáneamente para prevenir la

fusión. Entonces, en un proceso de moldeado, las molduras preformadas se alimentan a la cavidad de un

molde donde se expanden nuevamente y se fusionan para formar un producto moldeado. Los vasos de

espuma de poliestireno para bebidas calientes se producen en esta forma. En algunos procesos se omite

el paso de preespumado, y las cuentas impregnadas se alimentan directamente en la cavidad del molde,

donde se calientan para expandirlas y fusionarlas. En otras operaciones, la espuma expandible se forma

primero en una lámina plana por el proceso de extrusión de película soplada (sección 2.3.3) y luego se

conforma mediante termoformado en recipientes de empaque como cartones para huevos.

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 137

Espumas de poliuretano Los productos de espuma de poliuretano se hacen en un proceso de un

paso, en el cual dos ingredientes líquidos (poliol e isocianato) se mezclan y se vierten de inmediato

dentro de un molde u otra forma que sintetice el polímero, y simultáneamente dé forma a la pieza. Los

procesos de conformado para espuma de poliuretano se pueden dividir en dos tipos básicos: aspersión y

vaciado. La aspersión o atomización involucra el uso de una pistola aspersora que se alimenta

continuamente con los dos ingredientes, éstos se mezclan y después se rocían en una superficie. Las

reacciones que conducen a la polimerización y al espumado ocurren después de la aplicación en la

superficie. Este método se usa para aplicar espuma, de aislamiento rígido en los paneles de

construcción, carros de ferrocarril y artículos grandes similares. Durante el vaciado se homogeneizan los

ingredientes en una cabeza mezcladora y se surten dentro de un molde abierto o cerrado donde ocurren

las reacciones. Un molde abierto puede ser un recipiente con el contorno requerido (por ejemplo, para el

cojín de un asiento de automóvil), o un canal largo que pasa lentamente frente al surtidor para hacer

secciones largas y continuas de espuma. El molde cerrado es una cavidad completamente cerrada en la

cual se surte una cierta cantidad de la mezcla. La expansión de los reactivos llena completamente la

cavidad para conformar la parte. Para poliuretanos que reaccionan rápidamente, la mezcla debe

inyectarse rápidamente en la cavidad del molde usando moldeo por inyección con reacción. El grado de

encadenamiento transversal, controlado por los ingredientes iniciales, determina la rigidez relativa de la

espuma resultante.

2.3.11 CONSIDERACIONES PARA EL DISEÑO DE PRODUCTOS

Los plásticos son un material importante de diseño, pero el diseñador debe estar consciente de sus

limitaciones. En esta sección describimos algunos de los lineamientos de diseño para componentes de

plástico, empezando con aquellos de aplicación general y después con los aplicables a extrusión y

moldeo (moldeo por inyección, compresión y transferencia).

2.3.11.1 Consideraciones generales

Estos lineamientos generales se aplican independientemente del proceso de conformado. En su

mayoría son limitaciones de los materiales plásticos que el diseñador debe considerar.

Resistencia y rigidez. Los plásticos no son tan fuertes y rígidos como los metales No deben

usarse en aplicaciones donde se pueden encontrar altos esfuerzos. La resistencia a la termofluencia

también una limitación. La resistencia de los plásticos varía significativamente entre unos y otros, la

relación de resistencia al peso para algunos polímeros plásticos es competitiva con los metales en ciertas

aplicaciones.

Resistencia al impacto. La capacidad de los plásticos para absorber los impactos en general es

buena; se comparan favorablemente con la mayoría de los cerámicos.

Temperaturas de servicio. Las temperaturas de servicio de los plásticos son limitadas con

respecto a los metales de ingeniería y a los cerámicos.

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 138

La expansión térmica es más grande para los plásticos; así que los cambios dimensiónales

debidos a variaciones de la temperatura son mucho más significativas que para los metales

Muchos tipos de plástico están sujetos a degradación por la luz del sol y otras formas de radiación.

También algunos plásticos se degradan en atmósferas de oxígeno y ozono. Finalmente los plásticos son

solubles en muchos solventes comunes. Por el lado positivo, los plásticos son resistentes a los

mecanismos convencionales de corrosión que afligen a muchos metales. El diseñador debe tornar en

cuenta las debilidades específicas de los plásticos.

2.3.11.2 Consideración para el proceso de extrución

La extrusión es uno de los procesos de conformado de plásticos más utilizado, Se presentan varias

recomendaciones de diseño aquí para los procesos convencionales

Espesor de las paredes. El espesor uniforme de las paredes es conveniente en secciones

transversales extruidas. Las variaciones en el espesor (le las paredes son el resultado de un flujo plástico

no uniforme y de un enfriamiento irregular que tiende a arrugar la extrusión.

Secciones huecas. Las secciones huecas complican el diseño del dado y el flujo del plástico. Es

conveniente usar secciones transversales extruidas que no sean huecas y que satisfagan los

requerimientos funcionales.

Esquinas. Se deben evitar las esquinas agudas dentro y fuera de la sección transversal, ya que

provocan un flujo irregular durante el procesado que deja concentraciones de esfuerzos en el producto

final.

2.3.11.3 Consideración para el proceso de moldeo

Hay muchos procesos de moldeo de plásticos. En esta sección enumeramos los lineamientos que

se aplican al moldeo por inyección (el proceso de moldeo más popular), moldeo por compresión y moldeo

por, transferencia

Cantidades de producción económica. Cada parte moldeada requiere un molde único y el molde

para cualquiera de estos procesos puede ser costoso, particularmente para moldeo por inyección. Las

cantidades de producción mínima para el moldeo por inyección son usualmente alrededor de 10000

piezas; para el moldeo por compresión, la cantidad mínima es alrededor de 1000 piezas, debido al diseño

más simple del molde El moldeo por transferencia se ubica entre las otras dos.

Complejidad de la pieza. Aunque las formas más complejas de las piezas significan moldes más

costosos, de cualquier manera puede ser más económico diseñar un molde complejo si la alternativa

implica ensamblar muchos componentes individuales. Una ventaja del molde de plásticos es que permite

combinar múltiples características funcionales en una parte.

Espesor de las paredes. El espesor de la sección transversal es generalmente indeseable;

representa desperdicio de material, probabilidad de causar arrugas debido a la contracción y más tiempo

para endurecer. Se pueden usar costillas de refuerzo para lograr incrementar la rigidez sin espesores

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

Capitulo II 139

excesivos de pared. Las costillas deben hacerse más delgadas que las paredes que refuerzan para

minimizar las marcas hundidas en el exterior de la pared.

Radios de las esquinas y bordes. Las esquinas agudas, tanto externas como internas, son

inconvenientes en las partes moldeadas; interrumpen el flujo laminar de la fusión, tienden a crear

defectos superficiales y causan concentraciones de esfuerzo en las partes acabadas.

Agujeros. Los agujeros son posibles en los moldeados plásticos, pero complican el diseño del

molde y la remoción de la parte. También causan interrupciones en el flujo de la fusión.

Ángulo de salida. La parte moldeada debe diseñarse con un ángulo de salida en sus lados para

facilitar su remoción del molde. Esto es especialmente importante en las paredes interiores de una parte

en forma de copa, porque el plástico moldeado se contrae contra el molde positivo. El ángulo

o o

recomendado para termofijos está entre 1/2 y 1 y para termoplásticos varía usualmente entre 1/8 y 1/2 .

Los proveedores de compuestos para el moldeo de plásticos proporcionan los valores recomendados de

ángulos para sus productos.

Tolerancias. Las tolerancias especifican las variaciones permisibles en la manufactura de una

parte. Aunque la contracción es predecible bajo condiciones estrechamente controladas, son deseables

amplias tolerancias en el moldeo por inyección, debido a las variaciones de los parámetros del proceso

que se ven afectados por la contracción y la diversidad de formas que suelen encontrarse en las partes.

La tabla 4 enlistas las tolerancias típicas para las dimensiones de las partes moldeadas de plásticos

seleccionados.

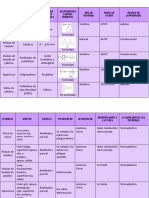

TABLA 2.4 Tolerancias típicas en partes moldeadas de plásticos seleccionados

Tolerancias para:

Plástico

Dimensiones 50 mm Agujeros 10 mm

Termoplásticos

ABS ±0.3 mm ±0.013 mm

Polietileno ±0.15 mm ±0.01 mm

Poliestireno ±0,15 mm ±0.05 mm

Termofijos

Epóxicos ±0.2 mm ±0.08 mm

Fenólicos ±0.2 mm ±0.08 mm

UMSS – Facultad de Ciencias y Tecnología Ing. Mecánica – Tecnología Mecánica II

También podría gustarte

- Proceso de CompresiónDocumento21 páginasProceso de CompresiónEvelyn' LizethAún no hay calificaciones

- Prensado Isostático en CalienteDocumento3 páginasPrensado Isostático en CalienteJesus SantiagoAún no hay calificaciones

- Aplicacion Del PoliuretanoDocumento2 páginasAplicacion Del PoliuretanooscarohuancaaAún no hay calificaciones

- Moldeo Por TransferenciaDocumento18 páginasMoldeo Por Transferenciabetty victoria mamani floresAún no hay calificaciones

- Que Es El Moldeo Por InyecciónDocumento22 páginasQue Es El Moldeo Por InyecciónJOsvaldo FarAún no hay calificaciones

- Capitulo 19, Formado y Moldeo de Plásticos y Materiales CompósitosDocumento24 páginasCapitulo 19, Formado y Moldeo de Plásticos y Materiales CompósitosJesus FraustoAún no hay calificaciones

- Introduccion Resina Poliester y OtrosDocumento22 páginasIntroduccion Resina Poliester y OtrosCarlitosCarmonaAún no hay calificaciones

- IT701-01 Proceso de Inyeccion de Poliuretano en Cañerias y EstanquesDocumento4 páginasIT701-01 Proceso de Inyeccion de Poliuretano en Cañerias y Estanquesgato_adAún no hay calificaciones

- Rotomoldeo PDFDocumento15 páginasRotomoldeo PDFAndrea OsitoAún no hay calificaciones

- El Uso de Kevlar para La Ingenieria 2Documento13 páginasEl Uso de Kevlar para La Ingenieria 2Michelle HerreraAún no hay calificaciones

- PultrusionDocumento26 páginasPultrusioncatiaesAún no hay calificaciones

- Moldeo de PlásticoDocumento13 páginasMoldeo de PlásticoPaulino Hernández DanielAún no hay calificaciones

- Tema8 PlasticosDocumento10 páginasTema8 PlasticosAndreita GmAún no hay calificaciones

- Reporte de PrácticaDocumento7 páginasReporte de PrácticaFili GarciaAún no hay calificaciones

- Practica # 4 - MFI y ExtrusiónDocumento6 páginasPractica # 4 - MFI y ExtrusiónJUAN DAVID GAMERO BALOCOAún no hay calificaciones

- Moldeo Por InyecciónDocumento29 páginasMoldeo Por InyecciónGerardo Zenteno RomanAún no hay calificaciones

- Inyeccion de Plasticos PDFDocumento8 páginasInyeccion de Plasticos PDFJose Alberto Barrios MéndezAún no hay calificaciones

- Moldeo Por Inyeccion de Un Recipiente de PoliestirenoDocumento15 páginasMoldeo Por Inyeccion de Un Recipiente de PoliestirenoSlocky10740Aún no hay calificaciones

- Polímeros y Sus Procesos para Elaboración de ProductosDocumento10 páginasPolímeros y Sus Procesos para Elaboración de ProductosMarco Antonio Santiago GarciaAún no hay calificaciones

- PolietilenoDocumento9 páginasPolietilenoAna TorrezAún no hay calificaciones

- Procesos de Conformación de PlásticosDocumento3 páginasProcesos de Conformación de PlásticosJacqueline de ElcoroAún no hay calificaciones

- Soldadura de PlásticosDocumento11 páginasSoldadura de PlásticosManuelRamosPonceAún no hay calificaciones

- Mapa ConceptualDocumento1 páginaMapa ConceptualSteven OrdoñezAún no hay calificaciones

- Unidad III RotomoldeoDocumento25 páginasUnidad III Rotomoldeoalfredo infante arguellesAún no hay calificaciones

- Proyecto Poliuretano Espreado (Uso Eficiente)Documento13 páginasProyecto Poliuretano Espreado (Uso Eficiente)JC MediNaAún no hay calificaciones

- PolimerosDocumento56 páginasPolimerosCristian Stiven Jimenez RativaAún no hay calificaciones

- Moldeo Por ContactoDocumento10 páginasMoldeo Por Contactobonachon2100% (1)

- PULTRUSIÓNDocumento9 páginasPULTRUSIÓNDanielAún no hay calificaciones

- Fundición y Colada - 26 AbrDocumento9 páginasFundición y Colada - 26 AbrRICHARD JOEL HUARACA RAMIREZAún no hay calificaciones

- Material Fibra de Vidrio y PRFVDocumento8 páginasMaterial Fibra de Vidrio y PRFVLaura Muñoz Rivera100% (1)

- Materiales Amorfos y Semi-CristalinosDocumento7 páginasMateriales Amorfos y Semi-CristalinosJL TeissierAún no hay calificaciones

- Tipos de MoldeoDocumento17 páginasTipos de MoldeoSaulo Garcia CasillasAún no hay calificaciones

- Procesos de Deformacion PlasticaDocumento12 páginasProcesos de Deformacion PlasticaAlex ViracochaAún no hay calificaciones

- Caracteristicas de Los Polimeros CristalinosDocumento1 páginaCaracteristicas de Los Polimeros CristalinosBrenda SottileAún no hay calificaciones

- Conducción en PolímerosDocumento9 páginasConducción en PolímerosLuis Villarino AlvarezAún no hay calificaciones

- Tesis Rotomoldeo PDFDocumento136 páginasTesis Rotomoldeo PDFFacundo Esnaola0% (1)

- Introduccion A Los Ayuda Proceso para Extrusión de TermoplásticosDocumento5 páginasIntroduccion A Los Ayuda Proceso para Extrusión de TermoplásticosDaniel ErasmoAún no hay calificaciones

- Polímeros, Sus Procesos de Transformación y ReciclajeDocumento18 páginasPolímeros, Sus Procesos de Transformación y Reciclajehector19999Aún no hay calificaciones

- Tipos de PlásticosDocumento4 páginasTipos de PlásticosHumberto RodriguezAún no hay calificaciones

- 3.7 - Pol. Olefinicos y Termoplásticos - 2015Documento25 páginas3.7 - Pol. Olefinicos y Termoplásticos - 2015JeNzy VpAún no hay calificaciones

- Moldeo Por Comprensión y AplicacionesDocumento5 páginasMoldeo Por Comprensión y AplicacionesCinthya DiazAún no hay calificaciones

- Conformado de Polimeros CeramicosDocumento26 páginasConformado de Polimeros CeramicosSergio VillaAún no hay calificaciones

- InyeccionDocumento0 páginasInyeccionsmejiagonzalesAún no hay calificaciones

- Modelo Por InyeccionDocumento33 páginasModelo Por InyeccionMoulitieAún no hay calificaciones

- TareaDocumento2 páginasTareaJulio Garcia VarasAún no hay calificaciones

- Conformado en Caliente y en FríoDocumento11 páginasConformado en Caliente y en Fríojoseymonica2010Aún no hay calificaciones

- Elastómeros y Compuestos de Matriz PoliméricaDocumento32 páginasElastómeros y Compuestos de Matriz PoliméricaJuan Esparza GarciaAún no hay calificaciones

- Guia de Rehabilitacion Con Poliuretano IPURDocumento51 páginasGuia de Rehabilitacion Con Poliuretano IPURRafael Nieto FernándezAún no hay calificaciones

- Tecnología de Procesamiento de HuleDocumento12 páginasTecnología de Procesamiento de HuleJosephIsacTorresNavarro100% (1)

- Procesos de Manufactura II - Procesos de Deformacion PlasticaDocumento107 páginasProcesos de Manufactura II - Procesos de Deformacion Plasticasergiomarquina12Aún no hay calificaciones

- Los Plasticos (Polimeros)Documento53 páginasLos Plasticos (Polimeros)Hector Alexis Mendizabal ProsperoAún no hay calificaciones

- TEMA02 - Aditivos en Los PolimerosDocumento4 páginasTEMA02 - Aditivos en Los PolimerosMagda RománAún no hay calificaciones

- Compounding - AIMPLAS PDFDocumento21 páginasCompounding - AIMPLAS PDFAsier FloresAún no hay calificaciones

- Máquina de Moldeo Por Inyección de Plástico y MoldesDocumento8 páginasMáquina de Moldeo Por Inyección de Plástico y MoldesrafaelAún no hay calificaciones

- Plásticos HerramentalDocumento52 páginasPlásticos HerramentalJesús VazquezAún no hay calificaciones

- Polímeros-Polietileno de Baja y Alta Densidad.Documento14 páginasPolímeros-Polietileno de Baja y Alta Densidad.LeidyAún no hay calificaciones

- Reseumen 5.1 (Agregar Portada Conclusion)Documento8 páginasReseumen 5.1 (Agregar Portada Conclusion)PABLO ALFONSO CAMPOS MATAAún no hay calificaciones

- Procesos de Manufactura de Materiales PolímerosDocumento5 páginasProcesos de Manufactura de Materiales PolímerosALAN KENET ABITIA GONZALEZAún no hay calificaciones

- Informe Polimeros TERMOFORMADODocumento4 páginasInforme Polimeros TERMOFORMADOLuis AlvaAún no hay calificaciones

- LogisticaDocumento7 páginasLogisticaDJ_nuevecito_Aún no hay calificaciones

- Manual de Practicas Completo II Julio 2010 PDFDocumento490 páginasManual de Practicas Completo II Julio 2010 PDFDJ_nuevecito_Aún no hay calificaciones

- EL PROCESO DE COMPRAivvonDocumento4 páginasEL PROCESO DE COMPRAivvonDJ_nuevecito_Aún no hay calificaciones

- Practica de Estudio de Trabajo IIDocumento11 páginasPractica de Estudio de Trabajo IIDJ_nuevecito_Aún no hay calificaciones

- Fibras Textiles BasicoDocumento51 páginasFibras Textiles BasicoSebastian BeltranAún no hay calificaciones

- Normas Oficiales Sobre AlcantarilladoDocumento6 páginasNormas Oficiales Sobre AlcantarilladoPaulino OrtizAún no hay calificaciones

- Materiales Polímeros y BiopolímerosDocumento25 páginasMateriales Polímeros y BiopolímerosEric Santiago DiazAún no hay calificaciones

- PlásticosDocumento3 páginasPlásticosJIMENEZ HERNANDEZ KENIA RUBIAún no hay calificaciones

- Practica #1 Identificación de Plásticos de Uso Común - 2018-1Documento3 páginasPractica #1 Identificación de Plásticos de Uso Común - 2018-1AngelaAún no hay calificaciones

- Monómeros y PolímerosDocumento6 páginasMonómeros y PolímerosNancy AnayaAún no hay calificaciones

- Diseño de Producto y ProducciónDocumento5 páginasDiseño de Producto y ProducciónpaulaAún no hay calificaciones

- Clasificacion Del PVCDocumento15 páginasClasificacion Del PVCArath TorresAún no hay calificaciones

- Cables Electricos para Sector AutomotrizDocumento3 páginasCables Electricos para Sector AutomotrizZaclAún no hay calificaciones

- BIOMECANICA DE ELASTICOS Y ELASTOMEROS CompletaDocumento59 páginasBIOMECANICA DE ELASTICOS Y ELASTOMEROS Completadiana ortega100% (4)

- RuletaDocumento3 páginasRuletapablo fernandezAún no hay calificaciones

- Catalogo Hidrociclones 1 693553Documento2 páginasCatalogo Hidrociclones 1 693553AlejandroSky RojasAún no hay calificaciones

- 230 Estructura QuímicaDocumento15 páginas230 Estructura QuímicaIvan ApazaAún no hay calificaciones

- Ejemplos de PlásticosDocumento28 páginasEjemplos de PlásticosSantiago TulcanazoAún no hay calificaciones

- Infografía TamayDocumento8 páginasInfografía TamayALVARO EMMANUEL CERNA TAMBOAún no hay calificaciones

- Tabla Materiales PoliméricosDocumento2 páginasTabla Materiales PoliméricosLili CabcaAún no hay calificaciones

- Ficha Tecnica Yak V1-0Documento2 páginasFicha Tecnica Yak V1-0JUAN GARCIAAún no hay calificaciones

- HernandezAlamilla VivianAndrea M15S2AI3Documento4 páginasHernandezAlamilla VivianAndrea M15S2AI3Vivian Hernández AlamillaAún no hay calificaciones

- DCR 2016 s1Documento26 páginasDCR 2016 s1Andres RojasAún no hay calificaciones

- 1726 Cuestionario PolimerosDocumento3 páginas1726 Cuestionario PolimerosClaydAún no hay calificaciones

- Origen y Obtención Del PlásticoDocumento5 páginasOrigen y Obtención Del PlásticoPablo BerrocalAún no hay calificaciones

- Universidad Nacional de San Martín - TarapotoDocumento6 páginasUniversidad Nacional de San Martín - TarapotoEVELYN LOPEZ CARRANZAAún no hay calificaciones

- ExpoDocumento14 páginasExpoBenji arroyo villalbaAún no hay calificaciones

- Trabajo Final SipDocumento8 páginasTrabajo Final SipJuan Carlos Castillo BastidasAún no hay calificaciones

- Introduccion de Los PolimerosDocumento42 páginasIntroduccion de Los PolimerosMaximitho Diaz Guevara100% (1)

- Pasa CablesDocumento7 páginasPasa CablesÁngel Alonso FernándezAún no hay calificaciones

- POLÍMEROSDocumento24 páginasPOLÍMEROSJuan Esteban Piñeros RinconAún no hay calificaciones

- BiopolímerosDocumento10 páginasBiopolímerosEsteban Vasquez GiraldoAún no hay calificaciones

- Certificado de Soldadura Hdpe 5 MMDocumento1 páginaCertificado de Soldadura Hdpe 5 MMBrayant Segura CaceresAún no hay calificaciones

- Catálogo Esenttia 2021 IndustrialDocumento10 páginasCatálogo Esenttia 2021 IndustrialAmbiental Amor Perfecto CaféAún no hay calificaciones