Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Bagazo de Caña - Proceso Quimico

Cargado por

Ricchar Vazqmur100%(1)100% encontró este documento útil (1 voto)

61 vistas4 páginasEl documento describe el proceso de extracción de celulosa a partir del bagazo de caña de azúcar. Explica que el bagazo es el residuo que queda después de extraer el jugo de la caña y contiene celulosa, hemicelulosa y lignina. Luego detalla los métodos de pulpeo y extracción ácida y alcalina utilizados para separar e purificar la celulosa, incluyendo etapas de hidrólisis, cloración, lavado y secado. Finalmente, cita algunas referencias bibliográficas sobre pro

Descripción original:

Obtención de celulosa

Título original

Bagazo de Caña_ Proceso Quimico

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEl documento describe el proceso de extracción de celulosa a partir del bagazo de caña de azúcar. Explica que el bagazo es el residuo que queda después de extraer el jugo de la caña y contiene celulosa, hemicelulosa y lignina. Luego detalla los métodos de pulpeo y extracción ácida y alcalina utilizados para separar e purificar la celulosa, incluyendo etapas de hidrólisis, cloración, lavado y secado. Finalmente, cita algunas referencias bibliográficas sobre pro

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

100%(1)100% encontró este documento útil (1 voto)

61 vistas4 páginasBagazo de Caña - Proceso Quimico

Cargado por

Ricchar VazqmurEl documento describe el proceso de extracción de celulosa a partir del bagazo de caña de azúcar. Explica que el bagazo es el residuo que queda después de extraer el jugo de la caña y contiene celulosa, hemicelulosa y lignina. Luego detalla los métodos de pulpeo y extracción ácida y alcalina utilizados para separar e purificar la celulosa, incluyendo etapas de hidrólisis, cloración, lavado y secado. Finalmente, cita algunas referencias bibliográficas sobre pro

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

Bagazo de caña.

El bagazo es el residuo o remanente de los tallos de la caña de azúcar después

que ésta ha sido sometida al proceso de extracción del jugo azucarado, saliendo

del último molino con un 50% de humedad y un contenido residual de sacarosa

de alrededor del 4 % (base seca). Es uno de los Subproductos de la Caña de

Azúcar, además de la miel final y la cachaza, entre otros, y representa entre un

23 - 27 % del total (11-13 % base seca). Desde el punto de vista general de su

estructura, el bagazo se caracteriza por su elevada heterogeneidad morfológica y

está formado por dos fracciones bien diferenciadas, la fibra, de estructura

cristalina, estable químicamente, que brinda rigidez a la planta, y el meollo o

parénquima de estructura amorfa y de un alto poder de absorción.

Composición física y morfológica

Físicamente el bagazo está constituido por cuatro fracciones cuya magnitud

relativa esta en dependencia del proceso agroindustrial azucarero, a saber, la

designada como fibra o bagazo en la terminología azucarera, con

aproximadamente un 45 %; los sólidos no solubles entre el 2 y 3 %; los sólidos

solubles entre el 2 y 3 % y el agua en proporción de 51-49%.

Composición quimica.

Desde el punto de vista químico el bagazo de la caña de azúcar está compuesto,

aproximadamente de 41-44% de celulosa, 25-27% de hemicelulosas, 20-22% de

lignina y 8-10% de otros componentes, entre estos las cenizas. La celulosa y

hemicelulosas componen la fracción carbohidrática del bagazo a la que se le

denomina analíticamente como holocelulosa.

La celulosa se define químicamente como un homopolímero de D glucosa cuyo

enlace principal entre las unidades que componen la cadena son del tipo β 1- 4

glucosídicos. Las cadenas son lineales y de alto grado de polimerización que no

se presentan aisladas sino unidas entre sí mediante enlaces secundarios e

interacciones eléctricas que le permiten formar una estructura supramolecular

según la cual, la celulosa tiene una estructura cristalina definida.

La celulosa es el componente fundamental de la pared celular de todas las

plantas. Su solubilidad en agua, en solventes orgánicos, en soluciones alcalinas y

su resistencia apreciable al efecto de agentes oxidantes, diferencia a la celulosa

del resto de los componentes químicos, existiendo diversos métodos analíticos

para aislarla.

Las hemicelulosas son el segundo polímero en importancia en el bagazo de la

caña de azúcar dada su abundancia relativa. Las que más abundan son las D-

xilanas, que representan más del 80 % de los polisacáridos no celulósicos. Están

formadas principalmente por unidades de D xilosas en la cadena principal,

sustituidos por grupos acetilos y ácidos urónicos metilados.

La lignina es el tercer componente en importancia cuantitativa del bagazo y

representa un conjunto de polímeros amorfos, reticulados, de alto peso

molecular, de naturaleza eminentemente fenolica y cuya unidad estructural puede

ser considera el fenil propano . Está constituida por una mezcla de aldehidos

aromaticos:p-hidroxi benzoico, vainillina y aldehídos siríngicos. Estos últimos se

encuentran en mayor proporción

Proceso

Para el proceso de extraccion de celulosa se utilizara varios métodos para extraer

la celulosa para el tratamiento. Los tratamientos de extracción de celulosa se

realizaran por medio del metodo de pulpeo (Cazaurang y otros, 1990); y el método

casero, que se distingue del anterior por el uso de hidróxido de sodio comercial,

ácido sulfúrico comercial y agua corriente de llave.

Extracción de celulosa (g). La obtención de la celulosa se realiza usando la

técnica de pulpeo (Cazaurang y otros, 1990), que consta de cinco pasos: (1) un

pretratamiento de la muestra de 40 g paja, con hidróxido de sodio (NaOH) al 10%,

una vez que se observa la primera burbuja, se deja calentando por 10 min, y

posteriormente se dejó reposar 20 min para enfriar y lavar con agua corriente,

después se enjuagó con agua purificada (pH=7), para después desfibrar la

muestra manualmente; posteriormente, se secó en estufa de aire forzado a 65˚C y

se dejó reposar 12 h; (2) la muestra de 20 g de paja pretratada se somete a una

hidrólisis ácida con H2SO4 al 0.4%, una vez que hirvió la solución se procedió a

contar 1 h. Terminado el tiempo de reacción se dejó reposar 10 min para enfriar y

se procedió al lavado con agua purificada hasta llegar a un pH de 7; (3) una

cloración con NaClO al 3.5%. Se realizó en baño maría en una plancha a 95°C.

Posteriormente, se realizaron lavados con agua purificada hasta llegar a un pH

neutro; (4) una extracción alcalina con NaOH al 20% con agitación constante en

un agitador magnético por 1 h. Seguido de lavados con agua purificada hasta

llegar a un pH de 7; (5) un blanqueo con NaClO al 0.5% se homogeniza la muestra

con un agitador magnético en un lapso de 1 h. Posteriormente se realizaron los

lavados hasta un pH neutro. Consecutivamente se desmenuzó y se colocó en

charolas de fondo plano, se dejó reposar por 24 h al ambiente. Enseguida se

realizó un secado en estufa de aire forzado a 65°C por 24 h, y por último se

registró el peso seco de la muestra obtenida (g).

Bibiografia.

La produccion de celulosa y papel en Mexico. Enfoques y alternativas. Elia Marúm

Espinoza. Editorial Universidad de Guadalajara.

Aputes sobre los procesos de obtencion de celulosa y fabricacion del papel.

Teofilo Escoto García. Editorial Universidad de Guadalajara.

Andrade, C. (1998), Efecto de las condiciones del proceso de obtención de la

celulosa sobre sus propiedades fisicoquímicas. Tesis de Licenciatura. Facultad de

Ingeniería Química. UADY. Mérida, Yucatán México.

También podría gustarte

- Vertederos Pared GruesaDocumento30 páginasVertederos Pared GruesaYORLINAún no hay calificaciones

- AMBIEINTALDocumento8 páginasAMBIEINTALCarlos Enrique Valladolid CarrascoAún no hay calificaciones

- Elementos EstructuralesDocumento6 páginasElementos EstructuralesdavjessAún no hay calificaciones

- Informe de Salida Al Puente ChilinaDocumento3 páginasInforme de Salida Al Puente ChilinaJuan GomezAún no hay calificaciones

- Problemas de Viviendas Autoconstruidas UNI Boletin 2 PDFDocumento58 páginasProblemas de Viviendas Autoconstruidas UNI Boletin 2 PDFNino JVAún no hay calificaciones

- Perfil Saneamiento en Asentamiento HumanoDocumento118 páginasPerfil Saneamiento en Asentamiento HumanoPedro Pablo Valdera DamianAún no hay calificaciones

- Proceso Constructivo Vigas y ColumnasDocumento32 páginasProceso Constructivo Vigas y ColumnasGustavo BlasAún no hay calificaciones

- Cimentaciones ProfundasDocumento24 páginasCimentaciones ProfundasJhordyDaviranValleAún no hay calificaciones

- Cortante en VigasDocumento1 páginaCortante en Vigasfelipe taveraAún no hay calificaciones

- Puente Chilina 2016Documento10 páginasPuente Chilina 2016CARLOSAún no hay calificaciones

- Puente ChilinaDocumento2 páginasPuente ChilinaMillanMartinMontenegroSeminarioAún no hay calificaciones

- Maquinaria y EquiposDocumento150 páginasMaquinaria y EquiposCristian Baique TimanáAún no hay calificaciones

- Examen FINAL 2020-2 ADocumento1 páginaExamen FINAL 2020-2 Awilber100% (1)

- 02 Ancash VialDocumento1 página02 Ancash VialMarco Domichelli Mercedes TelloAún no hay calificaciones

- Estudio Hidrologico de Una Cuenca Hidrografica (2) .Docx Segunda ParteDocumento10 páginasEstudio Hidrologico de Una Cuenca Hidrografica (2) .Docx Segunda Parteemanuel fernandezAún no hay calificaciones

- Norma de Tuberias de Hormigon y Gres INV E-602-07Documento3 páginasNorma de Tuberias de Hormigon y Gres INV E-602-07AnabelPradoSAún no hay calificaciones

- Método HveemDocumento4 páginasMétodo HveemBelén Estefania CarguaAún no hay calificaciones

- Succion de LadrilloDocumento19 páginasSuccion de LadrilloESTEFANO FRANCIS MORA QUISPEAún no hay calificaciones

- Estudio de Mortero RecicladoDocumento12 páginasEstudio de Mortero Recicladoanon_205550847Aún no hay calificaciones

- Proceso Constructivo de AlbañileriaDocumento34 páginasProceso Constructivo de AlbañileriaMaqui Villalta RobledoAún no hay calificaciones

- Carga Vehicular - Determinacion Del Eal de DiseñoDocumento11 páginasCarga Vehicular - Determinacion Del Eal de DiseñoErick FeijooAún no hay calificaciones

- Tratamiento de FisurasDocumento10 páginasTratamiento de FisurasJavier LeonAún no hay calificaciones

- Zonificacion ShamboyacuDocumento101 páginasZonificacion Shamboyacucarlos humberto mendoza coralAún no hay calificaciones

- Práctica Estándar para Líquido Ensayo Por Penetración Por PenetraciónDocumento11 páginasPráctica Estándar para Líquido Ensayo Por Penetración Por PenetraciónCristhofer HernandezAún no hay calificaciones

- Carga Portante de Un SueloDocumento32 páginasCarga Portante de Un SueloPamela NuñezAún no hay calificaciones

- Ladrillos DiamanteDocumento9 páginasLadrillos DiamanteAlexander gerson Oscco camposAún no hay calificaciones

- Ciclo Hidrologico Del Agua PDFDocumento24 páginasCiclo Hidrologico Del Agua PDFEdgar de Jesús Bravo MartinezAún no hay calificaciones

- Exposicion InformeDocumento22 páginasExposicion Informeabel mejiaAún no hay calificaciones

- Laboratorio 2 de AlabeoDocumento16 páginasLaboratorio 2 de Alabeojulia huaman casaAún no hay calificaciones

- Revision Literaria TesisDocumento51 páginasRevision Literaria TesisMarco RomeroAún no hay calificaciones

- Cap 5Documento12 páginasCap 5Reddy MChAún no hay calificaciones

- Informe 2 Perfil EstratigraficoDocumento22 páginasInforme 2 Perfil EstratigraficoJulissa Evelyn Cruz HuaynatesAún no hay calificaciones

- Imforme de Trabajo de LadrillosDocumento13 páginasImforme de Trabajo de LadrillosBerly Tovar VergaraAún no hay calificaciones

- Analisis y Diseño de EscalerasDocumento30 páginasAnalisis y Diseño de EscalerasYonathan OCAún no hay calificaciones

- Proceso ConstructivoDocumento11 páginasProceso ConstructivoElder Valentin100% (1)

- Dispensador Jabon Litro Blanco CD1188 PDFDocumento1 páginaDispensador Jabon Litro Blanco CD1188 PDFJuanAún no hay calificaciones

- Cronograma ValorizadoDocumento4 páginasCronograma ValorizadoAnonymous HgFLdyb9ugAún no hay calificaciones

- Bloques de Concreto y Ladrillo - Juan VasquezDocumento7 páginasBloques de Concreto y Ladrillo - Juan VasquezJuan P Vasquez OrellanaAún no hay calificaciones

- Ladrillos InformeDocumento18 páginasLadrillos InformeArnold Claudio Spinoza SanzAún no hay calificaciones

- Apreciaciones Relacionadas A Curso de Mecanica de Fluidos Respecto Al Expediente TecnicoDocumento15 páginasApreciaciones Relacionadas A Curso de Mecanica de Fluidos Respecto Al Expediente TecnicoRodrigo Morales AnguloAún no hay calificaciones

- EnsayoDocumento13 páginasEnsayoCristhian GPAún no hay calificaciones

- Inv e - 133Documento3 páginasInv e - 133yohanandresAún no hay calificaciones

- Mi Monografia de Adiciones Al CementoDocumento10 páginasMi Monografia de Adiciones Al CementoYuki Nagato EvaAún no hay calificaciones

- Guía de Asentamiento Del Concreto (Slump)Documento1 páginaGuía de Asentamiento Del Concreto (Slump)Shiomara Rojas ChunqueAún no hay calificaciones

- Proyecto de Mejoramiento de La Geometría Vial Del Circuito de Playas de La Costa VerdeDocumento7 páginasProyecto de Mejoramiento de La Geometría Vial Del Circuito de Playas de La Costa VerdeFranco Malásquez DíazAún no hay calificaciones

- Tipos de SulfatosDocumento18 páginasTipos de SulfatosDavid Padilla100% (1)

- Proyecto Final PuentesDocumento34 páginasProyecto Final PuentesRalbheiry HerreraAún no hay calificaciones

- Compresion Diagonal y Compresion Simple Sobre Mamposteria de Adobe. Francisco Garrocho Lopez PDFDocumento102 páginasCompresion Diagonal y Compresion Simple Sobre Mamposteria de Adobe. Francisco Garrocho Lopez PDFJEISON CALIXTO VARGASAún no hay calificaciones

- COMPRESION INCONFINADA Semana 8Documento13 páginasCOMPRESION INCONFINADA Semana 8Jose RAún no hay calificaciones

- Moquegua CanterasDocumento7 páginasMoquegua CanterasAna Mile100% (1)

- Designación ASTM: C78 - 08 Resistencia A La Flexión Del Concreto Método de La Viga Simple Cargada en Los Tercios de La LuzDocumento6 páginasDesignación ASTM: C78 - 08 Resistencia A La Flexión Del Concreto Método de La Viga Simple Cargada en Los Tercios de La LuzJhosellim Atencio RoqueAún no hay calificaciones

- Aditivos Tecnologia Del ConcretoDocumento74 páginasAditivos Tecnologia Del Concretodenis torresAún no hay calificaciones

- Actividad 1 Semana 2Documento10 páginasActividad 1 Semana 2Regi PiscoyaAún no hay calificaciones

- Ensayos Al Concreto en Estado Fresco y EndurecidoDocumento9 páginasEnsayos Al Concreto en Estado Fresco y EndurecidoNicolAún no hay calificaciones

- Reglamento para El Ensayo de Emulsiones AsfalticasDocumento16 páginasReglamento para El Ensayo de Emulsiones AsfalticasjomalavAún no hay calificaciones

- 01.01 - Obras Provicionales y Trabajos PreliminaresDocumento8 páginas01.01 - Obras Provicionales y Trabajos PreliminaresLuciaAún no hay calificaciones

- Resistencia Del Concreto A La CompresiónDocumento18 páginasResistencia Del Concreto A La CompresiónJaiber Martinez100% (1)

- Hidrolisis Enzimatica de Cascarilla de ArrozDocumento5 páginasHidrolisis Enzimatica de Cascarilla de ArrozRicardo NolteAún no hay calificaciones

- Obtención de Furfural-Comisión N°8-Fleitas, Sabatini, TrobianiDocumento16 páginasObtención de Furfural-Comisión N°8-Fleitas, Sabatini, Trobianicandelaff98Aún no hay calificaciones

- Producción de EtanolDocumento10 páginasProducción de EtanolDariana HarosAún no hay calificaciones

- Presentacion (Algarrobo - Carboximetil Celulosa)Documento25 páginasPresentacion (Algarrobo - Carboximetil Celulosa)Ricchar VazqmurAún no hay calificaciones

- Ciencia de Los AlimentosDocumento65 páginasCiencia de Los AlimentosRicchar Vazqmur100% (1)

- Tarea Operaciones UnitariasDocumento12 páginasTarea Operaciones UnitariasRicchar VazqmurAún no hay calificaciones

- Comunicacion InterpersonalDocumento42 páginasComunicacion InterpersonalRicchar Vazqmur100% (3)

- Adn No CodificanteDocumento13 páginasAdn No CodificanteRicchar VazqmurAún no hay calificaciones

- Neuropatía Óptica Hereditaria de LeberDocumento36 páginasNeuropatía Óptica Hereditaria de LeberRicchar VazqmurAún no hay calificaciones

- Determinación de AlcalinidadDocumento8 páginasDeterminación de AlcalinidadRicchar VazqmurAún no hay calificaciones

- Preguntas de Repaso - Seguridad IndustrialDocumento2 páginasPreguntas de Repaso - Seguridad IndustrialRicchar Vazqmur100% (1)

- Manual Laboratorio Quimica OrganicaDocumento216 páginasManual Laboratorio Quimica OrganicaRicchar VazqmurAún no hay calificaciones

- SOLUCIONES TermodinámicaDocumento3 páginasSOLUCIONES TermodinámicaRicchar Vazqmur100% (1)

- El Día Que Nevó en GuadalajaraDocumento2 páginasEl Día Que Nevó en GuadalajaraRicchar VazqmurAún no hay calificaciones

- Grupos Formales e InformalesDocumento8 páginasGrupos Formales e InformalesRicchar VazqmurAún no hay calificaciones

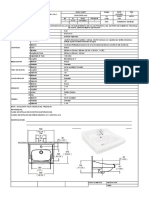

- DS de Aparatos SanitariosDocumento50 páginasDS de Aparatos SanitariosHavickzoon Ruisdael Vasquez GonzalesAún no hay calificaciones

- 05sistema de Conversion de Unidades - SolucionarioDocumento2 páginas05sistema de Conversion de Unidades - SolucionarioCHRISTOFER CARDENAS SERRANO100% (1)

- Flujo de Agua SubterraneaDocumento12 páginasFlujo de Agua SubterraneaCarlos Saldaña ParedesAún no hay calificaciones

- Normas de Servicio RadiodifusionDocumento40 páginasNormas de Servicio RadiodifusionAndreina HerreraAún no hay calificaciones

- Laboratorio N°4 - IS6B (19.50) 2020-01Documento16 páginasLaboratorio N°4 - IS6B (19.50) 2020-01DAINER ROJASAún no hay calificaciones

- Mapa Conceptual - La Sistematizacion Dle SaberDocumento1 páginaMapa Conceptual - La Sistematizacion Dle Saberjhon martinesAún no hay calificaciones

- 2-Nomenclatura de Oxidos No MetalicosDocumento12 páginas2-Nomenclatura de Oxidos No Metalicosstefatati28Aún no hay calificaciones

- Apertura de Centro de Apoyo Escolar - InformeDocumento41 páginasApertura de Centro de Apoyo Escolar - Informejeanine Alejandra Cano SilesAún no hay calificaciones

- Introducción A Las Estructuras TridimensionalesDocumento16 páginasIntroducción A Las Estructuras Tridimensionalesionhidronio0% (1)

- Tarea S - 4 Investigacion de OperacionesDocumento6 páginasTarea S - 4 Investigacion de OperacionesMANUEL SOTOMAYOR100% (1)

- Actividad 6 - Taller 2 - BiomecanicaDocumento7 páginasActividad 6 - Taller 2 - BiomecanicaJesus Danilo BARRAGAN CUNACUE100% (4)

- Resumen RLCDocumento8 páginasResumen RLCBRANDON JAIR BARRANCO VEGAAún no hay calificaciones

- Intervalos para El Cálculo Del VanDocumento20 páginasIntervalos para El Cálculo Del VanLiliana Bueno NinaAún no hay calificaciones

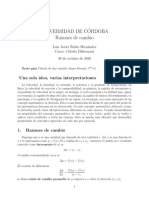

- 6 Razones de CambioDocumento13 páginas6 Razones de CambioMathematical ExperiencesAún no hay calificaciones

- ¿Qué Es El Hombre en El Infinito?Documento3 páginas¿Qué Es El Hombre en El Infinito?ndoooAún no hay calificaciones

- Galileo GalileyDocumento10 páginasGalileo GalileyelprofeuniAún no hay calificaciones

- La Mecánica Cuántica - El Acoplamiento LSDocumento31 páginasLa Mecánica Cuántica - El Acoplamiento LSLarry Theran Suarez0% (1)

- FT-7025-01-10 Sikafloor 161Documento5 páginasFT-7025-01-10 Sikafloor 161René Luis Perez MagneAún no hay calificaciones

- Informe de Soluciones Salinas y CrudoDocumento43 páginasInforme de Soluciones Salinas y Crudojesus100% (1)

- Informe p10 Lady Zamora 1Documento2 páginasInforme p10 Lady Zamora 1AZ MajitoAún no hay calificaciones

- Fusion NuclearDocumento6 páginasFusion NuclearVanessa ParraAún no hay calificaciones

- Informe FateDocumento11 páginasInforme FateTalleres LiloAún no hay calificaciones

- Evidencia Aprendizaje Semana 4 Programación EstructuradaDocumento6 páginasEvidencia Aprendizaje Semana 4 Programación EstructuradaFernandoAún no hay calificaciones

- Imagenes Modelacion EcuacionDocumento26 páginasImagenes Modelacion EcuacionPROFABELGPAún no hay calificaciones

- Jabon Propiedades y CaracterísticasDocumento39 páginasJabon Propiedades y CaracterísticasChristopher Garcia100% (1)

- Reveladora AutomáticaDocumento9 páginasReveladora AutomáticaALE X RAY20% (5)

- PaumatcsiialgebraDocumento14 páginasPaumatcsiialgebraAbel Sarcco UstoAún no hay calificaciones

- Guia Potenciación RadicaciónDocumento8 páginasGuia Potenciación Radicaciónrarh79100% (1)

- ACA 2 Análisis Numérico GRUPO XDocumento12 páginasACA 2 Análisis Numérico GRUPO XJessica MartinezAún no hay calificaciones

- Perforacion RGD-83 PDFDocumento19 páginasPerforacion RGD-83 PDFVictor MendozaAún no hay calificaciones