Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Caso de Estudio PDF

Caso de Estudio PDF

Cargado por

Miller Acuña100%(1)100% encontró este documento útil (1 voto)

34 vistas2 páginasTítulo original

CASO DE ESTUDIO.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

100%(1)100% encontró este documento útil (1 voto)

34 vistas2 páginasCaso de Estudio PDF

Caso de Estudio PDF

Cargado por

Miller AcuñaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

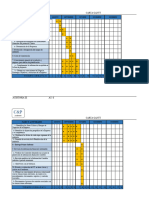

CASO DE ESTUDIO

En la realización de un nuevo proyecto se estima posible producir y vender

50.000 unidades anuales de producto a $500 cada una durante los 2 primeros

años y $600 a partir del tercer año, cuando el producto se haya consolidado en

el mercado. Las proyecciones de ventas muestran que a partir del sexto año

estas se podrían incrementar en un 20%.

El estudio técnico definió una tecnología óptima para el proyecto que

requeriría las siguientes inversiones para un volumen de 50.000 unidades:

Una de las maquinarias, cuyo valor es de $10.000.000, debe reemplazarse

cada ocho años por otra similar. La máquina usada podría venderse en

$2.500.000.

El crecimiento de la producción para satisfacer el incremento de las ventas

requeriría invertir $12.000.000 en obras físicas adicionales y $8.000.000 en

maquinarias.

Los costos de fabricación para un volumen de hasta 55.000 unidades anuales

son los siguientes:

Sobre este nivel de producción es posible importar directamente los materiales

a un costo unitario de $32.

Los costos fijos de fabricación se estiman en $2.000.000, sin incluir

depreciación. La ampliación de la capacidad hará que estos costos se

incrementen en $200.000.

Los gastos de administración y ventas se estiman en $800.000 anuales, los

primeros cinco años, y en $820.000 cuando se incremente el nivel de

operación. Los gastos de venta variables corresponden a comisiones del 2%

sobre ventas.

La legislación vigente permite depreciar las obras físicas en 20 años y todas

las máquinas en 10 años. Los activos intangibles se amortizan linealmente en

cinco años. Los gastos de puesta en marcha ascienden a $2.000.000, dentro de

los que se incluye el costo del estudio de viabilidad, que asciende a $800.000.

La inversión en capital de trabajo se estima en el equivalente a seis meses de

costo total desembolsable. La tasa de impuestos a las utilidades es de 15% y la

rentabilidad exigida al capital invertido es de 12%.

También podría gustarte

- Considérese Que El Estudio de Viabilidad de Un Nuevo Proyecto Se Estima Posible Producir y Vender 50Documento2 páginasConsidérese Que El Estudio de Viabilidad de Un Nuevo Proyecto Se Estima Posible Producir y Vender 50Estefanie Rodriguez Barros33% (3)

- Pauta P2 FinanzasDocumento6 páginasPauta P2 Finanzasvalentina olivaresAún no hay calificaciones

- Cuentos de Terror Desde La Boca Del Túnel, de Chris PriestleyDocumento2 páginasCuentos de Terror Desde La Boca Del Túnel, de Chris Priestleysynonymousovert1Aún no hay calificaciones

- Control de Gestión Empresarial: TareaDocumento5 páginasControl de Gestión Empresarial: TareaTatiane100% (1)

- Ejercicios de BonosDocumento2 páginasEjercicios de BonosPablo Nazar NaimAún no hay calificaciones

- Evaluación 5 P21Documento3 páginasEvaluación 5 P21pedro javier mercado colanaAún no hay calificaciones

- Finanzas Corporativas - 7ma Edición - Stephen A. Ross, Randolph W. Westerfield & Jeffrey JaffeDocumento905 páginasFinanzas Corporativas - 7ma Edición - Stephen A. Ross, Randolph W. Westerfield & Jeffrey JaffeaamadeiAún no hay calificaciones

- I Guía de Ejercicios Contabilidad GerencialDocumento7 páginasI Guía de Ejercicios Contabilidad GerencialFloyd LegallAún no hay calificaciones

- Taller Costos y PresuspuestoDocumento5 páginasTaller Costos y Presuspuestocarolinanancuan.99Aún no hay calificaciones

- Taller Final de Contabilidad de CostosDocumento4 páginasTaller Final de Contabilidad de CostosPAULA ROZOAún no hay calificaciones

- 2 Preguntas Generales de IVADocumento3 páginas2 Preguntas Generales de IVAfran50% (2)

- Pauta Certamenes 2 (2014s1 - 2009s1)Documento69 páginasPauta Certamenes 2 (2014s1 - 2009s1)Daniel Antonio Jelvez CifuentesAún no hay calificaciones

- Solución Ejercicios de Interés CompuestoDocumento15 páginasSolución Ejercicios de Interés CompuestoPablo Andres Oyarzun BustosAún no hay calificaciones

- 2 Ejercicios Balance y Ratios EnunciadosDocumento2 páginas2 Ejercicios Balance y Ratios EnunciadososcarAún no hay calificaciones

- Control Interno EvaluaciónDocumento12 páginasControl Interno EvaluaciónMarjorie MaggiAún no hay calificaciones

- Solemne I Economia 2018Documento7 páginasSolemne I Economia 2018Andrés Valdivia UbillaAún no hay calificaciones

- Flujo de Efectivo Py de ReemplazoDocumento16 páginasFlujo de Efectivo Py de ReemplazoVetti Vásquez LagunasAún no hay calificaciones

- SDC1 P1 S01 CS LuisGonzalez (A) SDC C 011 PDFDocumento4 páginasSDC1 P1 S01 CS LuisGonzalez (A) SDC C 011 PDFKike FreireAún no hay calificaciones

- La Polar y El Actuar de Los Auditores ExternosDocumento39 páginasLa Polar y El Actuar de Los Auditores ExternosIsaac Emanuel Reyes VelizAún no hay calificaciones

- Ejemplo 1 Flujo CajaDocumento1 páginaEjemplo 1 Flujo CajaAlejandro GaeteAún no hay calificaciones

- Talleres Flujos de Caja PDFDocumento6 páginasTalleres Flujos de Caja PDFnelidaAún no hay calificaciones

- Ejercicio 1 Flujo de Caja Evaluacion de ProyectoDocumento2 páginasEjercicio 1 Flujo de Caja Evaluacion de ProyectoCarlos Guillermo HARNISCH COSTAAún no hay calificaciones

- Modulo 2Documento13 páginasModulo 2Paulina0% (1)

- Modulo 4Documento6 páginasModulo 4PaulinaAún no hay calificaciones

- (ICOFI) Certamen 1 - 2010.1Documento5 páginas(ICOFI) Certamen 1 - 2010.1Sebastian Andres Gonzalez CasanovaAún no hay calificaciones

- Guia 1 InacapDocumento2 páginasGuia 1 InacapAravena Juan100% (1)

- Caso MolettoDocumento5 páginasCaso MolettoDenia Mariela Mungia LopezAún no hay calificaciones

- Actividad 5Documento6 páginasActividad 5maximiliano.buttAún no hay calificaciones

- Casos Pract Semana 3 Nros 7 A 13Documento6 páginasCasos Pract Semana 3 Nros 7 A 13Emerson Mamani Tito100% (1)

- Herramientas Aplicadas A La Contabilidad 1Documento22 páginasHerramientas Aplicadas A La Contabilidad 1ceciAún no hay calificaciones

- ES1.U2. InternacionalDocumento5 páginasES1.U2. InternacionalvalentinaAún no hay calificaciones

- Unidad 3 - Costos y PresupuestosDocumento19 páginasUnidad 3 - Costos y PresupuestoscristianAún no hay calificaciones

- Costos y Prespuestos IiDocumento5 páginasCostos y Prespuestos IiLeslie Anne Vargas MattheusAún no hay calificaciones

- Guia 2Documento4 páginasGuia 2Juan Gallegos M.Aún no hay calificaciones

- Actividad Practica 9 Estudio FinancieroDocumento4 páginasActividad Practica 9 Estudio FinancieroEsteban Tejos100% (1)

- Van, Tir 3Documento10 páginasVan, Tir 3Hector GaticaAún no hay calificaciones

- Instrucciones Flujo de CajaDocumento2 páginasInstrucciones Flujo de CajaRodrigo Nuñez0% (1)

- Formulario Aplicado Al Registro de Ventas de ElectrodomésticosDocumento12 páginasFormulario Aplicado Al Registro de Ventas de ElectrodomésticosLeonardo Vasquez GasteluAún no hay calificaciones

- Cedula de Desempeño y ProductividadDocumento2 páginasCedula de Desempeño y ProductividadAntonio ZapataAún no hay calificaciones

- Taller Finanzas 3Documento2 páginasTaller Finanzas 3Paulina Roa Soto100% (1)

- Certamenes 2 - ICOFIDocumento43 páginasCertamenes 2 - ICOFICristian Rosas CastilloAún no hay calificaciones

- Analisis Financiero Embotelladora EmbonorDocumento5 páginasAnalisis Financiero Embotelladora EmbonorLucas Sapunar VerdugoAún no hay calificaciones

- La Compañía Manufacturera Lloreda S 2015Documento3 páginasLa Compañía Manufacturera Lloreda S 2015odprieto1100% (1)

- Práctica Final 1. Primavera 2021Documento11 páginasPráctica Final 1. Primavera 2021Karen Alvarado100% (1)

- Recopilacion Pautas Certamenes 1 Icofi PDFDocumento68 páginasRecopilacion Pautas Certamenes 1 Icofi PDFMartín Felipe BaraonaAún no hay calificaciones

- A11 Carta GanttDocumento4 páginasA11 Carta GanttJonathan Gerardo Garcés HuenchulAún no hay calificaciones

- Trabajo-Dirigido PDFDocumento94 páginasTrabajo-Dirigido PDFabarzua_rodrigoAún no hay calificaciones

- Solución Sugerida Taller 2Documento1 páginaSolución Sugerida Taller 2Elizabeth San Martin SotoAún no hay calificaciones

- PLAN ESTRATEGICO INTEGRADO Centro DermatologicoDocumento183 páginasPLAN ESTRATEGICO INTEGRADO Centro DermatologicoCiro Andrés SaavedraAún no hay calificaciones

- Contabilidad - U1 - Taller - Balance - General - S1 Pamela Andrea Gonzalez VeraDocumento3 páginasContabilidad - U1 - Taller - Balance - General - S1 Pamela Andrea Gonzalez VeraRodrigo VegaAún no hay calificaciones

- Dictado de Clase 09Documento7 páginasDictado de Clase 09Fernando Perez DavilaAún no hay calificaciones

- Cap15 Arrendamiento Financiero o Leasing 1Documento21 páginasCap15 Arrendamiento Financiero o Leasing 1Aisha JuárezAún no hay calificaciones

- GUIA de APRENDIZAJE ContabilizaciónDocumento10 páginasGUIA de APRENDIZAJE ContabilizaciónAbel Perez EstradaAún no hay calificaciones

- Evidencia 6 Ejercicio Práctico Presupuestos para La Empresa LPQ Maderas de ColombiaDocumento7 páginasEvidencia 6 Ejercicio Práctico Presupuestos para La Empresa LPQ Maderas de Colombiaandres benitezAún no hay calificaciones

- 2° Prueba FinanzasDocumento2 páginas2° Prueba FinanzasDaniel Cerda SotoAún no hay calificaciones

- Rendimiento y RiesgoDocumento3 páginasRendimiento y RiesgoAlvaro Josuhe León MendozaAún no hay calificaciones

- Un Sistema Simplificado de Cuentas Nacionales 8Documento2 páginasUn Sistema Simplificado de Cuentas Nacionales 8quinterog27Aún no hay calificaciones

- Ejercicio PrácticoDocumento2 páginasEjercicio PrácticoFernando BasáezAún no hay calificaciones

- Grammar Reference Future TensesDocumento1 páginaGrammar Reference Future TensesLuisMauricioValenzuelaAún no hay calificaciones

- Caso 1 Flujos de CajaDocumento1 páginaCaso 1 Flujos de CajaEDIZON CHIRINOS ROJASAún no hay calificaciones