0% encontró este documento útil (0 votos)

414 vistas27 páginasCirculo de Mohr

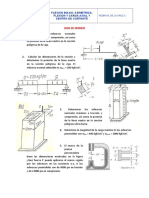

El documento describe la teoría del círculo de Mohr, desarrollada por el ingeniero alemán Christian Otto Mohr en 1882. Explica cómo el círculo de Mohr permite representar gráficamente el estado de tensiones en un punto y calcular esfuerzos principales, cortantes máximos y deformaciones. También cubre la transformación de esfuerzos planos cuando el elemento gira un ángulo, derivando expresiones para los nuevos esfuerzos normal y cortante en función de los esfuerzos originales y el ángulo de rotación. Finalmente,

Cargado por

Segundo Romelio Coronel GavidiaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

414 vistas27 páginasCirculo de Mohr

El documento describe la teoría del círculo de Mohr, desarrollada por el ingeniero alemán Christian Otto Mohr en 1882. Explica cómo el círculo de Mohr permite representar gráficamente el estado de tensiones en un punto y calcular esfuerzos principales, cortantes máximos y deformaciones. También cubre la transformación de esfuerzos planos cuando el elemento gira un ángulo, derivando expresiones para los nuevos esfuerzos normal y cortante en función de los esfuerzos originales y el ángulo de rotación. Finalmente,

Cargado por

Segundo Romelio Coronel GavidiaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd