Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Análisis Causa Raíz PDF

Cargado por

HaroldTapiaEspinozaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Análisis Causa Raíz PDF

Cargado por

HaroldTapiaEspinozaCopyright:

Formatos disponibles

Metodologa de Anlisis

Causa Raz (ACR).

Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

ndice

1. Introduccin. 4

1.1 Introduccin a la Metodologa de Anlisis Causa Raz.

2. Metodologa de Anlisis Causa Raz. 5

3. Definiciones. 6

3.1 Accin

3.2 Activo

3.3 Anlisis Causa-Efecto

3.4 Anlisis Costo Beneficio

3.5 Causa de falla

3.6 Causas races fsicas

3.7 Causas races humanas

3.8 Causas races latentes

3.9 Confiabilidad

3.10 Confiabilidad operacional

3.11 Consecuencia

3.12 Consecuencia de una falla

3.13 Defecto

3.14 Efecto de falla

3.15 Falla

3.16 Fallas crnicas

3.17 Fallas catastrficas

3.18 Falla funcional

3.19 Hiptesis

3.20 Histograma

3.21 Impacto econmico

3.22 tem

3.23 Jerarquizacin

3.24 Lista Jerarquizada de Problemas

3.25 Metodologa

3.26 Mecanismo de falla

3.27 Modo de falla

3.28 Probabilidad

3.29 Riesgo

3.30 Tipificacin de fallas

3.31 Valor presente neto

2 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

4. Disposiciones especificas de la Metodologa de Anlisis Causa 12

Raz (ACR).

4.1 Conformacin del equipo natural de trabajo

4.2 Recopilacin y tratamiento de datos

4.3 Jerarquizacin de problemas

4.4 Definicin del problema

4.5 Anlisis Causa-Efecto

4.6 Planteamiento de soluciones

4.7 Evaluacin de soluciones

4.8 Jerarquizacin de soluciones

4.9 Seguimiento a la ejecucin de soluciones

4.10 Registros

5. Ejemplo. 29

3 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

1. Introduccin

1.1 Introduccin a la Metodologa de Anlisis Causa Raz (ACR).

Bienvenido, a continuacin conocers la Metodologa de Anlisis Causa Raz

(ACR).

Al final del curso podrs:

Evaluar los resultados de las acciones recomendadas por el Anlisis Causa

Raz (ACR) con las metas y los objetivos de la empresa.

Evaluar tcnica y econmicamente la factibilidad de la ejecucin de las

acciones recomendadas en la Metodologa.

Asesorar en la aplicacin de la Metodologa ACR en los Centros de

Procesos o instalaciones de PEP.

Motivar y concientizar al personal para la ejecucin de las actividades

recomendadas por el ACR, para mejorar la confiabilidad de sus procesos,

instalaciones, sistemas, equipos y ductos.

4 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

2. Metodologa de Anlisis Causa Raz.

El Anlisis Causa Raz (ACR) es una metodologa de confiabilidad que emplea

un conjunto de tcnicas o procesos, para identificar factores casuales de falla.

Es decir, el origen de un problema definido, relacionado con el personal, los

procesos, las tecnologas, y la organizacin, con el objetivo de identificar

actividades o acciones rentables que los eliminen.

5 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

3. Definiciones.

Definiciones y trminos de la Metodologa de anlisis Causa Raz (ACR).

Antes de revisar la descripcin de la Metodologa de Anlisis Causa Raz (ACR),

es preciso conocer las definiciones de los trminos de uso comn.

3.1 Accin: Con el enfoque de mantenimiento, es el efecto que causa un

agente (fsico, qumico o humano, entre otros) sobre algo, debido a la

ejecucin de actividades especificas. La reparacin de un equipo o

componente, como consecuencia de una falla, es una accin correctiva.

El anlisis de fallas, es la asignacin para ejecutar una tarea o series de

tareas para resolver una causa identificada en la investigacin de una

falla o problema.

3.2 Activo: Trmino contable para cualquier recurso que tiene un valor, un

ciclo de vida y genera un flujo de caja. Puede ser humano, fsico y

financiero intangible. Por ejemplo: el personal, centros de trabajo,

plantas y equipos, entre otros.

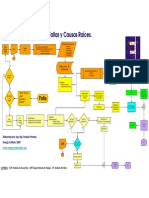

3.3 Anlisis Causa-Efecto: Es una herramienta utilizada en la

Metodologa de Anlisis Causa Raz (ACR) para ordenar grficamente

el anlisis de manera secuencial. Parte del evento o problema atraviesa

los diferentes modos de falla e identifica la relacin de causa y efectos

hasta llegar a las causas races del evento o problema.

3.4 Anlisis Costo-Beneficio (AC-B): Estima el beneficio econmico de la

realizacin de un cambio, modificacin o reparacin mayor. El anlisis

compara el impacto total de una situacin futura despus del cambio

con la situacin actual, adems compara el beneficio con el costo del

cambio. El resultado est dado en el Valor Presente Neto (VPN).

6 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

3.5 Causa de Falla (Causa Raz): Las causas de las fallas pueden ser

fsicas, humanas u organizacionales. En general, pueden ser derivadas

de procesos de deterioro por razones fsicas o qumicas, defectos de

diseo, malas prcticas operacionales o de mantenimiento, baja calidad

de materiales o refacciones, u otras razones organizacionales, como

presiones en los objetivos de produccin, cambios en el contexto

Operacional, alta rotacin del personal, falta de difusin o inexistencia,

as como de ejecucin de trabajos por personal no certificado, que

conducen a la falla.

3.6 Causas Races Fsicas: En los Anlisis Causa Raz, se refiere al

mecanismo de falla del componente. Su solucin resuelve las

situaciones de falla. Ejemplos de causas races fsicas son el material de

le empaquetadura inadecuado y el recubrimiento defectuoso que

permite el deterioro por corrosin externa.

3.7 Causas Races Humanas: En los Anlisis de Causa Raz, identifican

las acciones humanas que provocan las causas races fsicas. Por

ejemplo, la seleccin inadecuada de la empaquetadura, la instalacin de

sellos de forma adecuada y la aplicacin inapropiada del recubrimiento.

3.8 Causa Races Latentes: En los Anlisis de Causa Raz, representan

las manifestaciones de los procesos organizacionales que explican la

ocurrencia de las causas races humanas. Solo su erradicacin

garantiza que la falla no se repita en el equipo estudiado o en uno

similar. Se basa en que el origen de todos los problemas son las

decisiones u omisiones a nivel de sistema.

3.9 Confiabilidad: Es la probabilidad de funcionamiento libre de fallas de un

equipo o sus componentes, durante un tiempo definido bajo un contexto

Operacional determinado.

7 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

3.10 Confiabilidad Operacional: Es la capacidad de una activo

(representado por sus procesos, tecnologa y gente) para cumplir sus

funciones o el propsito que se espera de este, dentro de sus lmites de

diseo y bajo un Contexto Operacional determinado.

3.11 Consecuencia: Resultado de un evento. Puede existir una o ms

consecuencias de un evento, las cuales sean expresadas cualitativa o

cuantitativamente. Por ello, los modelos para el clculo deben

considerar los impactos en seguridad, higiene, ambiente, produccin,

costos de reparacin e imagen de la empresa.

3.12 Consecuencia de una Falla: Se define en funcin a los aspectos

que son de mayor importancia para el operador, como el de seguridad,

el ambiental y el econmico.

3.13 Defecto: Causa inmediata de una falla: desalineacin, mal ajuste,

fallas ocultas en sistemas de seguridad, entre otros.

3.14 Efecto de falla: Describe lo que ocurre cuando acontece cada modo

de falla.

3.15 Falla: Terminacin de la habilidad de un tem para ejecutar una

funcin requerida.

3.16 Fallas Crnicas: Son aquellas fallas que ocurren con frecuencia. En

ocasiones llegan a ser aceptadas como normales debido a que no se

requiere mucho tiempo para ser corregidas, pero que a la larga

impactan en el estado de resultados.

8 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

3.17 Fallas Catastrficas: Una falla que causa la prdida total de un tem

y que puede generar daos al personal, medio ambiente y a la

instalacin.

3.18 Falla funcional: Es cuando el tem no cumple con su funcin de

acurdo al parmetro que el usuario requiere.

3.19 Hiptesis: Es una conjetura o suposicin que se admite

provisionalmente para ser verificada o validada, y si el resultado es

verdadero, la misma se convierte en hecho.

3.20 Histograma: Es un tipo de grafico que agrupa un conjunto de datos

de una variable aleatoria, de manera tal que puedan apreciarse. La

forma en que estn distribuidos los mismos, el grado de dispersin y los

valores con ms alta probabilidad de ocurrencia.

3.21 Impacto Econmico: Representa el impacto financiero por

incremento en costos de mantenimiento o perdidas de produccin.

3.22 tem: Trmino especifico usado para denotar cualquier equipo

mantenible, incluyendo sistemas, partes, materiales, subensambles,

conjuntos, accesorios, etctera.

3.23 Jerarquizacin: Ordenamiento de tareas de acuerdo con su

prioridad.

3.24 Lista Jerarquizada de Problemas: Lista donde los problemas son

ordenados segn su impacto en trminos de la exposicin del dinero

para corregirlos y su factibilidad.

3.25 Metodologa: Conjunto de mtodos y/o procedimientos

estructurados que se siguen para lograr determinados objetivos.

3.26 Mecanismo de falla: Proceso fsico, qumico u otro que ha

conducido un deterioro hasta llegar a la falla.

9 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

3.27 Modo de falla: Es la forma por la cual una falla es observada.

Describe de forma general como ocurre y su impacto en la operacin del

equipo. Efecto por el cual una falla es observada en un tem fallado.

Hechos que pueden haber causado cada estado de falla.

3.28 Probabilidad: Es una medida de la posibilidad de ocurrencia de un

evento. La frecuencia de ocurrencia de un evento es un indicador de

probabilidad.

3.29 Riesgo: Este trmino de naturaleza probabilstica est definido como

la probabilidad de tener una prdida. Comnmente se expresa en

unidades monetaria. Matemticamente se expresa como: R(t)= P(t) x C,

donde R(t) es el riesgo en funcin del tiempo, Pf es la probabilidad de

ocurrencia de un evento en funcin del tiempo, y C sus consecuencias.

3.30 Tipificacin de Fallas: Las fallas o problemas se pueden tipificar

por el tipo y el nivel de proceso que afectan en:

Fallas en componentes/equipos/sistemas.

Desviaciones operacionales/prdida de eficiencia.

Problemas administrativos/mdicos/otros.

Y por la frecuencia con la cual afectan en:

Fallas/eventos aislados de alto impacto (donde se

tiende a poner mayor atencin).

Fallas crnicas o recurrentes (por donde normalmente

se destruye ms valor).

En este medio es importante destacar que:

Las fallas crnicas tienen un impacto acumulado similar a las fallas

de alto impacto. Sin embargo, no se perciben tan fcilmente, ya que

se consideran como un comportamiento normal pero que, una vez

acumulado, impacta en el estado de resultados.

10 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Los eventos de alto impacto son causados por las mismas causas

races que producen las fallas crnicas. Al reducir las causas de

estas fallas crnicas, se reducir la probabilidad de un evento mayor.

3.31 Valor Presente Neto (VPN): El valor presente neto es la suma de

los flujos de efectivo anuales descontados al valor presente. El concepto

de descontar dichos flujos se origina en que un peso es mas valioso hoy

que maana. Es decir, es la diferencia entre el valor presente de las

entradas de flujo de efectivo generadas por el proyecto y el importe de la

inversin inicial.

11 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

4 Disposiciones especificas de la Metodologa de Anlisis Causa

Raz (ACR).

A continuacin se muestran las etapas que se van a desarrollar durante la

ejecucin de una Metodologa de Anlisis Causa Raz en PEP para identificar las

acciones y/o recomendaciones que eliminen las causas que las fallas y que

ofrezcan rentabilidad.

A continuacin se muestra un ejemplo de cmo abordar un problema con la

Metodologa del Anlisis Causa Raz.

12 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

4.1 Conformacin del Equipo Natural de trabajo.

Se conformar el Equipo Natural de Trabajo (ENT), para ello se debe seleccionar

el personal que formara parte del mismo siguiendo los criterios establecidos en la

Gua para la Conformacin y Operacin de los Equipos de Trabajo de

Confiabilidad en Pemex Exploracin y Produccin, Clave 202-64100-SIG-2.4-

501.

Esta gua puede consultarse en la pgina web perteneciente a la Subdireccin de

distribucin y Comercializacin, cuya direccin electrnica es:

http://sdc.dpep.pep.pemex.com/default.aspx

4.2 Recopilacin y Tratamiento de Datos.

El anlisis de un problema se inicia con la recopilacin de datos de fallas de

equipos y sus respectivos impactos asociados (en seguridad, ambiente,

produccin y costos de mantenimiento); con el objeto de jerarquizar las fallas

mediante el empleo de histogramas que permitan realizar un tratamiento a los

datos. Los datos a recopilar se debern plasmar en la herramienta computacional

disponible en la instalacin. Los datos mnimos requeridos son:

Nombres de la instalacin y equipo(s) asociado(s) a la falla.

Descripcin de la falla (Modo de falla).

Fecha y hora que ocurri la falla.

Causas de la falla.

Acciones correctivas ejecutadas.

Costo de la reparacin realizada.

Tiempo fuera de servicio.

Produccin diferida.

Impactos en la seguridad y en el ambiente.

13 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Esta informacin se obtendr de la revisin de:

Diagrama de flujo de procesos y diagrama de tubera e instrumentos.

Datos de frecuencia de fallas, produccin diferida, impacto en seguridad /

ambiente y costos de mantenimiento (estimados).

Manuales de equipos.

Manuales de operacin.

Condiciones operacionales / tendencias.

Planes de Mantenimiento.

Informacin especfica sobre las fallas: causas inmediatas, estudios

previos, fotos, anlisis de falla, anlisis de laboratorio, entre otros.

Todo lo anterior puede ser consultado en el documento de contexto operacional de

la instalacin.

4.3 Jerarquizacin de problemas.

El proceso de jerarquizacin requerir determinar el impacto por cada modo de

falla. Para calcularlo se suman los costos de reparacin de cada falla y los costos

de prdida de oportunidad por la produccin diferida; tambin se puede calcular

multiplicando la frecuencia de fallas por la consecuencia de cada una de ellas.

Se debe generar una lista jerarquizada de los problemas por Riesgo (posible

impacto, compuesto por la suma de los aspectos de seguridad, ambiente,

produccin diferida y costos de mantenimiento). La seleccin de los problemas a

los cuales se aplicara el ACR debe basarse en el orden de la lista jerarquizada.

Se recomienda fijar un periodo para la frecuencia de fallas de cada familia y los

riesgos cuantificables se darn en dlares/ao. Los no cuantificables, por ejemplo,

la afectacin al ambiente, se emitir en forma cuantitativa.

14 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Con una Diagrama de Pareto se debe determinar los modos de falla que sumen

80% de los impactos, en un periodo determinado, con el fin de enfocar los

esfuerzos en estos. Deben aproximar 20% del total de los modos de falla, es decir,

resolviendo 20% de fallas, se reducir 80% del impacto.

En el caso de la ocurrencia de eventos o fallas de impacto, la gerencia establecer

su prioridad dentro de la lista jerarquizada de problemas.

Ejemplo de estimacin de riesgos para jerarquizacin de Problemas.

Las vlvulas de admisin y descarga de los compresores reciprocantes sufren

rotura, lo cual resulta en el disparo de las maquinas. Se tarda 40 minutos en

colocar el compresor relevo.

Se producen un total de 144 fallas/ao. Cada falla produce los siguientes

impactos:

Produccin: 900 dlares por MMPC x 5 MMPCD

Mantenimiento: 180 dlares mano de obra

Materiales: 120 dolares

Riesgo= 144 fallas/ao x (125 + 180 + 120) dlares = 61,200 dlares/ao +

afectacin al ambiente por esquema de gas y potencialidad de accidentes por alta

intervencin de mano de obra por fallas.

La condicin de una tubera hace pensar a los expertos que ocurrir una fuga de

gas en 10 aos, con una probabilidad de 50% de encontrar una fuente de ignicin

y que ocurra una explosin. Se estima en 1,500,000 dlares el impacto.

Riesgo = (1/10) x (1/2) x 1,500,00

15 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

4.4 Definicin del problema

El equipo de trabajo formalizado debe hacer una descripcin breve, pero

completa, del problema en estudio. Se recomienda describir todas las formas en

las cuales se ha manifestado el problema como hechos reales, no como

suposiciones de lo que pudiera ocurrir. Si es necesario, se debe elaborar un

esquema como un diagrama o con cualquier apoyo grafico que permita al Equipo

Natural de Trabajo (ETN) entender todos los aspectos del mismo.

Con el fin de identificar los factores que pudieron haber intervenido en la

produccin del problema definido, se recomienda realizar una sesin de lluvia de

ideas por parte de Equipo Natural de Trabajo (ETN) que va a realizar el ARC.

Definicin del problema

Estas sesiones pueden incluir una serie de preguntas sencillas que ayudarn a

recopilar la informacin que el Equipo Natural de Trabajo est buscando, por

ejemplo:

Cul es el problema? (enunciado)

Cmo ocurri el problema?

Dnde ocurri el problema? Y Dnde no ocurri?

Qu condiciones se presentaron antes de que ocurrir el problema?

Qu controles o protecciones pudieron prevenir que ocurriera el problema

y no lo hicieron?

Cul es el impacto del problema en Seguridad, Ambiente, Produccin y

Costos de Mantenimiento?

16 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Se debe describir una breve historia del problema, indicando, de ser posible, el da

que iniciaron las operaciones, la fecha en que se detecto el problema o el da que

se incremento, as como los eventos relevantes antes de esta fecha, como

modificaciones al sistema, mantenimientos realizados, cambios en mtodos y/o

procedimientos, as como cambios de personal.

Ejemplo de definicin del problema

Cul es el problema:

Exceso humedad en Sistema Aire Instrumento.

Historia del Problema:

Fecha inicio operacin: 1995, sin problemas.

Fechas relevantes y motivo: 1998: se instalan ms plantas; 2000: se instala nuevo

secador.

Fecha inicio u ocurrencia del problema: a partir de 1998 el problema se observa en

30% y a partir de 2003 aumenta un 70%.

Donde ocurre u ocurri (y dnde no):

Planta Oriental. No ocurre en el resto de las plantas.

Impacto estimado:

Poblacin: sin impacto.

Seguridad: existe potencialidad de accidentes por fallas recurrentes de equipos.

Ambiente: si hay quema de gas por disparo de maquinas.

Produccin: 7.5 millones de dlares/ao.

Frecuencia: continuo.

17 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

4.5 Anlisis Causa-Efecto.

El Anlisis Causa Raz en PEP se debe realizar mediante el mtodo Causa-

Efecto. Este mtodo se basa en el hecho de que un evento de falla siempre tiene

una causa, y que est a su vez tiene otra causa, convirtindose la primera en

efecto de la segunda. Dicho de otra manera una causa siempre se convierte en

efecto de otra causa, formndose de este modo una cadena de causas y efectos,

que puede continuar hasta llegar a la causa fundamental del problema.

El siguiente es un ejemplo de cadena Causa-Efecto:

18 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Como se ve en el rbol de fallas, un efecto puede llegar a tener ms de una

causa; de este modo, el anlisis se convierte en un rbol lgico de fallas.

El anlisis Causa-Efecto consta de los siguientes elementos.

Enunciado del problema: Es la caja inicial con la que comienza el anlisis Causa-

Efecto, representado por un rbol de fallas.

19 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Modos de falla: son hechos reales de cmo se manifiesta el evento; puede ser uno

o ms. Para cada modo de falla, se debe asignar un peso porcentual que

represente que tanto del impacto total (Frecuencia x Consecuencias) del problema

es causado por cada uno de ellos.

Posibles Causa / Hiptesis: En el anlisis Causa-Efecto se conectan con las cajas

de los modos de falla, representando entonces las causas de stos.

Cada posible causa representa una hiptesis que debe ser validada por el equipo

de trabajo, convirtindose en hecho si queda confirmada.

Para verificar o validar cada hiptesis, existen diversos mtodos, que varan

dependiendo de la naturaleza de la hiptesis y del modo de falla o sntoma de la

falla de donde provenga la hiptesis en estudio. Cada hiptesis debe ser analizada

y puede valorarse mediante:

Anlisis de falla. Pueden ser pruebas en sitio, anlisis fsico-qumico, de

materiales, entre otros.

Verificacin de datos estadsticos.

20 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Entrevistas con operadores y manteadores, as como expertos en la

especialidad en estudio.

Prueba de campo.

Toda hiptesis debe ser analizada, ya sea para validar o rechazar; de lo contrario

no es recomendable continuar con el anlisis. En el caso de las hiptesis

rechazadas, stas sern tachadas, mas no borradas para permitir la trazabilidad

del anlisis.

21 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Peso de los modos de falla y las causas: Estos pesos se obtendrn de la

ponderacin de los impactos de los distintos modos de falla y causas

comprobadas o, bien, pueden ser asignadas por opinin de los expertos y deber

totalizar el 100%.

Causas Races Fsicas: Son las causas que provocan directamente el disparo de

los equipos, estn relacionadas con fallas de componentes fsicos del equipo o

sustancias, como el lubricante, refrigerante o el combustible. Son los efectos de

las causas races humanas.

Causas Races Humanas: Son el origen de las causas races fsicas. Son

ocasionadas por la intervencin inapropiada del factor humano. Generalmente, se

relacionan con: descuido, olvido o equivocacin, es decir, errores u omisiones.

Son los efectos de las causas races latentes.

22 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Causas Races Latentes o de Sistema: Son el origen de las causas races

humanas. Tienen que ver directamente con el sistema organizacional o de

administracin. Se refiere a la no utilizacin de procedimientos, falla de

programas, entre otras, que de no ser corregidos conducirn a la repeticin del

problema.

4.6 Planteamiento de soluciones.

Uno de los pasos ms importantes, despus de haberse realizado el Anlisis

Causa-Efecto, es determinar las soluciones que resolvern el problema de forma

sustentable, de tal manera que ste no debe repetirse.

Se debern plantear las acciones necesarias para corregir las causas races

fsicas que provocan la falla; as como para corregir las causas latentes, que

hacen que las personas cometan errores y omisiones, as como la aparicin de los

problemas organizacionales.

Es importante enfocarse a corregir las causas latentes y no llevar acciones

punitivas con las personas. Esto quiere decir que las acciones deben estar

encaminadas a corregir causas fsicas y causas latentes nicamente.

23 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Para el registro de las soluciones, se utilizara un formato que contenga como

mnimo las causas fsicas, humanas y latentes, las prdidas que se ocasionan por

estas causas, las acciones correctivas propuestas, el costo de estas acciones, el

tiempo de ejecucin y el responsable de llevarlas a cabo. El siguiente esquema es

un ejemplo.

4.7 Evaluacin de soluciones.

Con el objeto de determinar si las soluciones propuestas son convenientes, es

necesario realizar el Anlisis Costo-Riesgo-Beneficio, que se refiere a comparar el

costo de llevar a cabo las acciones contra el riesgo de seguir perdiendo el costo

de las consecuencias si no se hace nada, considerando los beneficios al poner en

marcha dichas acciones. Uno de los mtodos ms simples es la evaluacin

econmica mediante el clculo o determinacin del Valor Presente Neto (VPN).

24 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Si conocemos que la frmula o ecuacin para el clculo del VPN es:

Donde:

VPN: Valor presente neto de los flujos de la caja.

C0: Monto de la inversin inicial (valor negativo).

Ci: Flujo de caja, que es positivo si es un ingreso y negativo si es un egreso.

r: tasa de descuento.

4.8 Jerarquizacin de soluciones.

Al considerar que se pueden obtener muchas soluciones de los problemas, ser

necesario jerarquizarlas, tomando en cuenta la limitacin de recursos para llevar a

cabo los proyectos.

Una forma prctica de jerarquizar las soluciones es determinar la Eficiencia de la

Inversin que se obtiene de dividir el VPN obtenido entre el costo de la solucin.

Es recomendable otorgar prioridad a las soluciones con mayor ndice de

Eficiencia de la Inversin.

Por ejemplo, si tenemos dos soluciones propuestas con VPN similar, pero una de

ella posee un costo de ejecucin menor que la otra, es recomendable darle

prioridad a la que represente el menor desembolso, la cual tendr la mayor

Eficiencia de la Inversin entre las dos.

25 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Se deben jerarquizar las soluciones de mayor impacto y menor esfuerzo y menor

esfuerzo como prioritarias, segn se muestra con las flechas del diagrama:

Las soluciones del diagrama anterior quedan priorizadas como muestra en la

siguiente tabla:

26 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

4.9 Seguimiento a la ejecucin de soluciones.

Las soluciones que sean autorizadas para su ejecucin y su avance deben ser

reportados peridicamente a la mxima autoridad de la instalacin, mediante

informes e indicadores del Sistema de Control y Seguimiento a la implantacin

(SCSI) de SCO previamente establecidos.

Capacitacin en la Metodologa de Anlisis Causa Raz.

Formacin de Asesor de la Metodologa de Anlisis Causa Raz.

Jerarquizacin de problemas.

Anlisis de Problemas / Estatus.

Justificacin de Soluciones.

Ejecucin de acciones de solucin.

Reuniones de seguimiento equipo gua.

Se dispondr de un Plan de Solucin de Problemas (PSP) para las regiones e

instalaciones de que disponga Pemex Exploracin y Produccin.

27 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

4.10 Registros.

Los registros y documentos resultantes de la aplicacin de la metodologa, deben

mantenerse en un expediente titulado Anlisis Causa Raz n un archivo

electrnico y conservado durante la vida til de la ubicacin tcnica (equipos) o la

instalacin, de manera que permita su consulta y revisin peridicamente o

cuando sea requerido.

En el mercado existen varios programas informticos para el apoyo del Anlisis

Causa Raz. Sin embargo, el proceso de anlisis pude realizarse con el uso de las

herramientas computacionales disponibles en PEMEX Exploracin y Produccin.

28 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

5. Ejemplo

29 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

Cul es el problema: Fallas de Bombeo Recurrentes Bombas Verticales API A/B.

Historia del problema: Fecha de inicio de operacin: 1998 (sin filtro), se obstrua

frecuentemente con desechos solidos del separador. 1999 instalados filtros en las

succiones de las bombas (recuperados de unos compresores). El problema se

cambio a los filtros.

Donde ocurre u ocurri (y donde no): fosa API Oriental, no ocurre en Planta

Norte.

Impacto

Seguridad: alto potencial accidentes por emisin de gases.

Ambiente: si, derrame

Produccin: no

Costo de mantenimiento

Limpieza:

2 bombas x 2 limpiezas x 52 semanas/ao x (2 mecnicos x 4 hrs. + gra) = 2 x 2

x 52 x (2 x 4 hr x 36 dlares/8hr + 300 dlares)= 216 x 336 = 69.000 dlares/ao.

Dao sellos mecnicos: 16.000 dlares/ao.

Total: 85.888 dlares/ao.

Frecuencia: 2 veces por semana ambas bombas.

30 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

31 Aprendizaje sin fronteras

aprendizaje.virtual@pemex.com

También podría gustarte

- Técnica de Análisis de Causa RaízDocumento53 páginasTécnica de Análisis de Causa RaízEvelia Zavala100% (2)

- Analisis Causa Raiz (Rca)Documento37 páginasAnalisis Causa Raiz (Rca)aleb25100% (2)

- Guía para Realizar Un Análisis Causa Raíz (ACR)Documento50 páginasGuía para Realizar Un Análisis Causa Raíz (ACR)ulisesariza191% (11)

- Libro Azul Pemex VF 300507Documento23 páginasLibro Azul Pemex VF 300507Bertino Izquierdo Toledo100% (16)

- Análisis de Criticidad y Análisis de Causa RaizDocumento27 páginasAnálisis de Criticidad y Análisis de Causa RaizDarking1390Aún no hay calificaciones

- Analisis Causa RaizDocumento88 páginasAnalisis Causa Raizturbomensula100% (2)

- Analisis de Causa RaizDocumento47 páginasAnalisis de Causa RaizAlberto Campos100% (2)

- Análisis de Arbol de FallasDocumento32 páginasAnálisis de Arbol de FallasEli PaleAún no hay calificaciones

- IM03 Analisis Causa Raiz ACRDocumento25 páginasIM03 Analisis Causa Raiz ACRAlex Sander Sacaca OliveraAún no hay calificaciones

- Metodos de Analisis de Causa RaizDocumento17 páginasMetodos de Analisis de Causa RaizFernando Parra HernandezAún no hay calificaciones

- Curso de Analisis de Causa y RaizDocumento45 páginasCurso de Analisis de Causa y Raize_castellanos4100% (2)

- 12 MPI GT E8 Auditorias EfectivasDocumento30 páginas12 MPI GT E8 Auditorias Efectivaslilium89100% (3)

- Flujograma ACR PDFDocumento1 páginaFlujograma ACR PDFClemente Rafael Marval Escalona100% (2)

- VM Manual General PEMEX-SSPADocumento128 páginasVM Manual General PEMEX-SSPAJoe Asparrin Lacherre100% (7)

- Solución de Problemas Mediante El Uso de ACRDocumento114 páginasSolución de Problemas Mediante El Uso de ACRLuis Ángel Rios Cruz100% (1)

- Taller de Confiabilidad Humana Rev1Documento39 páginasTaller de Confiabilidad Humana Rev1reneosAún no hay calificaciones

- Manual de ASP 211109v3Documento206 páginasManual de ASP 211109v3Carlos MartinezAún no hay calificaciones

- 800-160000-DCO-GT-043 - Guía Técnica Investigación ACRDocumento33 páginas800-160000-DCO-GT-043 - Guía Técnica Investigación ACRAntonio Luna60% (5)

- Analisis de Causa RaizDocumento62 páginasAnalisis de Causa RaizJuan HM100% (1)

- Presentación ACRDocumento24 páginasPresentación ACRSer Infinito100% (1)

- Analisis Causa RaizDocumento36 páginasAnalisis Causa RaizPablo Nuñez100% (3)

- ASP GT E2 A y Er Comeri 144Documento30 páginasASP GT E2 A y Er Comeri 144Juan Angel Alvarado100% (1)

- 0033 Analisis de Causa RaizDocumento3 páginas0033 Analisis de Causa RaizAndres David HerradaAún no hay calificaciones

- Mantenimiento Centrado en Confiabilidad FinalDocumento225 páginasMantenimiento Centrado en Confiabilidad FinalAlex Poma Sandoya100% (5)

- Analisis Causa Raiz - Entrenamiento PDFDocumento115 páginasAnalisis Causa Raiz - Entrenamiento PDFJairo Alonso TolozaAún no hay calificaciones

- Metodologia LOPA SIL ObjetivoDocumento17 páginasMetodologia LOPA SIL ObjetivoVictor Machiavelo100% (1)

- Taller Hazop (Ipn 2010)Documento15 páginasTaller Hazop (Ipn 2010)José Luís100% (1)

- Taller Analisis Causa Raiz - Exterran Octubre 2007 PDFDocumento115 páginasTaller Analisis Causa Raiz - Exterran Octubre 2007 PDFErnesto García100% (4)

- Analisis HazopDocumento121 páginasAnalisis Hazopozf11100% (3)

- Guia Tecnica 800-16000-Dco-Gt-010-10Documento22 páginasGuia Tecnica 800-16000-Dco-Gt-010-10Angel Dario Izaguirre MontañoAún no hay calificaciones

- 10 Análisis de La Causa RaízDocumento28 páginas10 Análisis de La Causa RaízDiego Cáceres Barrios0% (1)

- Guia Analisis Causa Raiz en PepDocumento47 páginasGuia Analisis Causa Raiz en Pepingenieriageotecnia100% (4)

- Analisis de Arboles de Falla Fta PDFDocumento23 páginasAnalisis de Arboles de Falla Fta PDFLEIRY CENTENOAún no hay calificaciones

- ManualSCO (Ilustrado)Documento213 páginasManualSCO (Ilustrado)Raul Magaña100% (1)

- Ver 3Documento306 páginasVer 3Yolanda Marcela Enriquez Mendez100% (12)

- Manual FMEADocumento21 páginasManual FMEAseebastian100% (26)

- Manual Nueva Nom 009 Asea 2017 Administracion de La Integridad en Ductos de Transporte y Distribucion de HidrocarburosDocumento111 páginasManual Nueva Nom 009 Asea 2017 Administracion de La Integridad en Ductos de Transporte y Distribucion de HidrocarburosAlfredo Mendoza100% (7)

- Analisis de Causa RaizDocumento20 páginasAnalisis de Causa RaizJosé Luis Boncún CarneroAún no hay calificaciones

- Investigación de AccidentesDocumento54 páginasInvestigación de AccidentesAleja Mov100% (1)

- Formato Análisis Causa RaizDocumento5 páginasFormato Análisis Causa RaizJunco ZmAún no hay calificaciones

- Seguridad de ProcesosDocumento17 páginasSeguridad de ProcesosMaría CastilloAún no hay calificaciones

- Manual Del Sistema de Confiabilidad OperacionalDocumento555 páginasManual Del Sistema de Confiabilidad OperacionalROBANGA80% (10)

- ACR GacoDocumento30 páginasACR GacoJose Luis Rodriguez LópezAún no hay calificaciones

- Análisis de CriticidadDocumento14 páginasAnálisis de CriticidadTapia LuisAún no hay calificaciones

- Guia SCO Analisis CriticidadDocumento22 páginasGuia SCO Analisis Criticidadrichard_580100% (1)

- CRITICIDAD Tesis UNJDocumento4 páginasCRITICIDAD Tesis UNJLUIS MIGUEL VASQUEZ VASQUEZAún no hay calificaciones

- Informe de Topicos FinalDocumento16 páginasInforme de Topicos FinalAnyeline Marian Castillo GalvizAún no hay calificaciones

- 16.analisis Causa RaizDocumento10 páginas16.analisis Causa RaizHILARIO JUNIOR CACERES MEDINAAún no hay calificaciones

- 5 - Analisis de CriticidadDocumento23 páginas5 - Analisis de CriticidadFernando Prado San MartinAún no hay calificaciones

- Análisis Causa Raíz de Un Activo FisicoDocumento13 páginasAnálisis Causa Raíz de Un Activo Fisicomariana gilAún no hay calificaciones

- Lectura - Análisis Causa Raíz de Un Activo FísicoDocumento17 páginasLectura - Análisis Causa Raíz de Un Activo Físicovictor saavedraAún no hay calificaciones

- Guia Analisis Criticidad Activos v17Documento20 páginasGuia Analisis Criticidad Activos v17Philip WalkerAún no hay calificaciones

- 5 - Analisis de CriticidadDocumento23 páginas5 - Analisis de Criticidadanon_963230726Aún no hay calificaciones

- 5 - Analisis de Criticidad-1Documento22 páginas5 - Analisis de Criticidad-1JimmyQuirozAún no hay calificaciones

- 5 - Analisis de CriticidadDocumento24 páginas5 - Analisis de CriticidadRichard AlvarezAún no hay calificaciones

- Analisis de CriticidadDocumento10 páginasAnalisis de Criticidadvictor100% (2)

- Mantenimiento Centrado en La ConfiabilidadDocumento28 páginasMantenimiento Centrado en La ConfiabilidaddamianAún no hay calificaciones

- Mantenimiento Centrado en La ConfiabilidadDocumento28 páginasMantenimiento Centrado en La Confiabilidadmashorasempai100% (1)

- Resolución de Fallas Recurrentes de Alto Impacto en Componentes de Compresores Reciprocantes ComplejosDocumento15 páginasResolución de Fallas Recurrentes de Alto Impacto en Componentes de Compresores Reciprocantes ComplejosDiego AlejandroAún no hay calificaciones

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311De EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Calificación: 5 de 5 estrellas5/5 (1)

- PDFDocumento196 páginasPDFJose Robles QuispeAún no hay calificaciones

- C03 MET NUM AjusteCurvasDocumento22 páginasC03 MET NUM AjusteCurvasKarol Jesus Lucero VenegasAún no hay calificaciones

- 6GMTDocumento3 páginas6GMTKarol Jesus Lucero VenegasAún no hay calificaciones

- Mecanizado FresaDocumento23 páginasMecanizado FresaKarol Jesus Lucero VenegasAún no hay calificaciones

- Evolucion Com Dcom Com PlusDocumento19 páginasEvolucion Com Dcom Com PlusPedro ZafraAún no hay calificaciones

- Reparacion de PC Taringa.!Documento145 páginasReparacion de PC Taringa.!Noemi CarrizoAún no hay calificaciones

- WhatsApp Plus 2021 2022 Descargar Apk Original Y Gratis AndroidDocumento5 páginasWhatsApp Plus 2021 2022 Descargar Apk Original Y Gratis AndroidOficial Plus91% (11)

- Plan de Calidad 2Documento29 páginasPlan de Calidad 2JorgeV.ChoquegonzaAún no hay calificaciones

- Laboratorio 7Documento9 páginasLaboratorio 7Raul PiedyAún no hay calificaciones

- Problemas Propuestos Unidad v-VI-VII Lapso 2017-1Documento30 páginasProblemas Propuestos Unidad v-VI-VII Lapso 2017-1industriasmetalvenAún no hay calificaciones

- Informe Aula VirtualDocumento6 páginasInforme Aula VirtualAaron James Tescari FragaAún no hay calificaciones

- ACTIVIDAD 8B - MF1443 - 3-UD6-A8B-Estela-David-ChemaDocumento13 páginasACTIVIDAD 8B - MF1443 - 3-UD6-A8B-Estela-David-ChemaJosé María CanoAún no hay calificaciones

- Mapeo de Registros de Memoria PIC16F84ADocumento17 páginasMapeo de Registros de Memoria PIC16F84AIsaias MartinezAún no hay calificaciones

- Manual WxMaximaDocumento2 páginasManual WxMaximaxavier SAún no hay calificaciones

- Cuadernillo de Ejercicios Estadistica BásicaDocumento34 páginasCuadernillo de Ejercicios Estadistica BásicaRockdrigo ArellanoAún no hay calificaciones

- EWMEF001 - Diseño e Implementación de App MóvilDocumento69 páginasEWMEF001 - Diseño e Implementación de App MóvilEdward CruzAún no hay calificaciones

- 2-Organigrama y PuestosDocumento6 páginas2-Organigrama y PuestosAdonis CornielleAún no hay calificaciones

- Diplomado en UnitecDocumento1 páginaDiplomado en UnitecMarianella HerreraAún no hay calificaciones

- Mantenimiento de ComputadoresDocumento98 páginasMantenimiento de ComputadoresUnicauca CPE100% (2)

- Examen de Habilidades Práctico - TTSI - CCNA 2Documento44 páginasExamen de Habilidades Práctico - TTSI - CCNA 2Fabian Rodriguez ElizondoAún no hay calificaciones

- Capítulo 1 - Instalando e Iniciando StruMISDocumento57 páginasCapítulo 1 - Instalando e Iniciando StruMIStecnidibujos100% (1)

- Instructivo de Operación para AutoclaveDocumento10 páginasInstructivo de Operación para AutoclaveMonse GalvezAún no hay calificaciones

- FUNDAMENTOSnDEnMULTIMEDIA 966477e5949aae9Documento1 páginaFUNDAMENTOSnDEnMULTIMEDIA 966477e5949aae9Alejandro RubioAún no hay calificaciones

- Ficha WebDocumento17 páginasFicha WebCarolayn Andrea Marin SuazoAún no hay calificaciones

- Cap01 - Estimación PuntualDocumento51 páginasCap01 - Estimación PuntualJose TorresAún no hay calificaciones

- Silabo 2022-II Estructura de Datos y Algoritmos CDocumento11 páginasSilabo 2022-II Estructura de Datos y Algoritmos CAndreAún no hay calificaciones

- Los Niños y El Acceso A InternetDocumento2 páginasLos Niños y El Acceso A InternetmarionavarroAún no hay calificaciones

- Instructivo Expedición Certificados de SuficienciaDocumento12 páginasInstructivo Expedición Certificados de SuficienciaNAUTASAún no hay calificaciones

- Ed - U4 - Casos PracticosDocumento3 páginasEd - U4 - Casos PracticosArmando Hernández CortezAún no hay calificaciones

- Análisis Y Diseño de Sistemas: IA-158 - Aula Virtual Lara Scarlett Norori TijerinoDocumento63 páginasAnálisis Y Diseño de Sistemas: IA-158 - Aula Virtual Lara Scarlett Norori TijerinoAlejandra RamirezAún no hay calificaciones

- Proyecto Final ControlDocumento3 páginasProyecto Final ControlDiana Carolina HAún no hay calificaciones

- Tutorial de Correspondencia en GoogleDocumento15 páginasTutorial de Correspondencia en GoogleJuan SimbaquevaAún no hay calificaciones

- Juego Ping Pong en Java Codigo Clasico de Los 80Documento8 páginasJuego Ping Pong en Java Codigo Clasico de Los 80Alma Rosa Sandoval CamposAún no hay calificaciones

- VerDocumento7 páginasVerrolandoadrian2014Aún no hay calificaciones