Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Capitulo 2

Cargado por

Daniel Paniagua Nuñez del PradoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Capitulo 2

Cargado por

Daniel Paniagua Nuñez del PradoCopyright:

Formatos disponibles

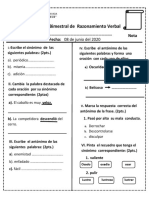

CAPITULO II

MANTENIMIENTO PREDICTIVO

1. CONCEPTO.

Se entiende por mantenimiento predictivo o mantenimiento por condiciones al

mantenimiento basado en diagnsticos tcnico-cientficos aplicando Leyes fundamentales

de la ingeniera y relaciones empricas a cada uno de los componentes de una mquina con

el fin de determinar en el tiempo la condicin de cada uno de los componentes de la

mquina. Este mtodo permite a los responsables del mantenimiento: 1.- Evaluar

peridicamente las condiciones de operacin de las maquinas y sistemas en general 2.-

planificar las reparaciones, planificar el stock de repuestos y recursos humanos,

optimizando la operacin total de la planta o industria, 3.- Nos permite analizar fallas,

buscar fallas, predecir sustentando tcnicamente el tiempo de duracin de las piezas o

partes de la mquina.

DESARROLLO DEL MANTENIMIENTO PREDICTIVO.-

El mantenimiento predictivo se ha desarrollado por la necesidad de: 1.- Evitar prdidas

humanas como en un accidente areo; 2.- Evitar daos materiales de consideracin; 3.-

Acompaar el desarrollo tecnolgico; 4.- Por la necesidad de aumentar la produccin en

serie y evitar la paralizacin, paralizacin de la industria o unidad productiva, 5.- Por la

constante escasez de materias primas no renovables que nos obliga a optimizar la

utilizacin de las mquinas productivas o de servicio. Este mantenimiento requiere elevada

especializacin tcnico-cientfico en cada uno de los instrumentos de medicin, tcnicas y

mtodos de diagnstico, tcnicas de anlisis.

Debido a la diversidad de mquinas, en consecuencia problemas que presentan las

empresas industriales y empresas de prestacin de servicios, el diagnstico tcnico se ha

divide en los siguientes grupos:

1. Trabajo de anlisis para determinar las condiciones tcnicas actuales de la

instalacin industrial equipos de servicio.

2. Trabajo de anlisis para predeterminar las condiciones tcnicas en las que se

encontrar las instalaciones industriales o equipos en el futuro.

3. Trabajo de anlisis para determinar las condiciones tcnicas en que se encontraba la

instalacin industrial o equipos en el pasado o antes de ocurrir el siniestro

caja negra. En sntesis analiza la falla, su origen y sus causas.

Este mantenimiento que consiste en el diagnstico tcnico cientfico y determina las

condiciones mecnicas actuales de la industria o equipos, predetermina dichas condiciones

para el futuro, determina las condiciones mecnicas en las que se encontraba en el pasado,

utiliza muchos mtodos y tcnicas siendo, las ms importantes.

a) Mtodo Termodinmico; b) Mtodo visivo; e) Mtodo de rumorosidad y ultrasonido,

rayos X y rayos gamma; d) Mtodo de vibraciones; e) Mtodo de ensayos no destructivos

E.N.D..

17

a) Mtodo Termodinmico.

Este mtodo consiste en analizar el comportamiento de los motores de combustin interna,

cuando sometidos a diferentes condiciones de carga, para lo que se utiliza equipos

computarizados llamados CARMA, este analizador se fundamenta en leyes

termodinmicas y consiste en el control comparativo de curvas en el espectro que muestra

con relacin a otra curva padrn.

CONDICIONES DE FUNCIONAMIENTO

EQUIPO COMPUTARIZADO DE ANLISIS DE MOTORES DE

COMBUSTIN INTERNA CARMA

C ILIN D R O S

compr es i on d el ci li nd ro-9bar

compresion d el c i li nd ro-9bar

c ompr es io n d el ci li ndr o- 9bar

compr es ion d el ci li ndr o-9bar

c ompre si on d e l ci li nd ro-9ba r

c ompre si on d e l ci li nd ro-9ba r

36 0 C 0 C

gr a d o s ( )

CARMA

c om p a r a c i o n e s i n i c i a l e s

e n u n m o t or d i e s e l

p a r a d i f e r e n t e s

c on d i c i on e s

d e f u n c i o n a m i e n t o

Este control comparativo de curvas consiste en comparar las presiones iniciales y medidas

actuales en el cilindro de un motor de combustin Interna, a lo que influye los grados de

avance y retrazo en la apertura y cierre de las vlvulas de admisin y descarga.

1. Avance.

18

14 antes del punto muerto superior, en la apertura de la vlvula.

Retraso de 55 en el cierre de la vlvula en relacin al punto

muerto inferior, conforme se muestra en el diseo.

Los fenmenos de avance y atraso estn motivados por razones de

rendimiento volumtrico base fundamental de todos los motores de

combustin Interna. En sntesis, expresa la mayor o menor

cantidad de aire aspirado por cada cilindro por lo que dicho

rendimiento depende de los filtros y del tiempo de aspiracin, el

atraso tiene el objetivo de expulsar la mayor cantidad posible de

los gases, producto de la combustin.

2. Mtodo Visivo.

Los instrumentos usados en este mtodo son:

a) Endoscopio.- Nos permite verificar el estado interno de las mquinas, motores,

cajas de direccin y otros, se lo hace mediante ranuras de inspeccin que ya estn

previstas.

b) Filtros pticos.- Tienen la misma funcin que la anterior con la diferencia de que

est es ms sensible en consecuencia nos da mayor precisin.

c) Estroboscopio.- Es usado para elementos en movimiento rotativo, ejes, juntas,

poleas, es un instrumento que nos permite verificar los desalineamientos en los

elementos indicados.

d) Lquidos penetrantes.- Son reveladores de fisuras superficiales, tambin existen

lquidos fluorescentes que cumplen la misma funcin.

3. Mtodo de Rumorosidad y Ultrasonido.

Los instrumentos utilizados en este mtodo son:

a) Estetoscopio.- Sirven para ampliar la onda audible, verificar por el sonido o ruido

el estado de las mquinas.

b) Ultrasonido.- Se utiliza para medir espesuras, evolucin de corrosiones, deteccin,

y evaluacin de discontinuidades internas y superficiales de materiales metlicos y

no metlicos.

c) Corrientes inducidas parsitas HED CURRENT.- Se utilizan en la deteccin

y evaluacin de profundidades de fisuras en pequeas espesuras

d) Radiografa Industrial, rayos X y rayos gamma. Utilizado en la deteccin de

discontinuidades internas en todo tipo de material.

4. Mtodo de Vibraciones vibr diagnstico.

19

P.M.S.

14

56

P.M.I.

Generalidades.

La aplicacin de este mtodo est en maquinas rotativas, alternativas, estructuras,

conductos de fluidos a presin y maquinas modernas de alta velocidad, la vibracin de estas

mquinas se transforma en seal dinmica siendo variable en funcin del tiempo y como tal

contiene bsicamente de tres elementos de informacin Amplitud, frecuencia y periodo.

La amplitud describe que tan severo es el problema mecnico, la frecuencia describe que

elemento mecnico esta mal, y el periodo indica el tiempo necesario en el que se repite el

fenmeno, el anlisis de las vibraciones constituyen el mejor indicador del estado

mecnico de las maquinas, este mtodo consiste en la medicin de los niveles totales de

vibracin a intervalos peridicos y se lo hace en puntos que previo estudio son los que

mejor revelan el comportamiento dinmico de las maquinas.

Cuando el funcionamiento de la maquina estuviera normal solo debe aparecer la armnica

fundamental, la presencia de otras armnicas indica problemas en la maquinaria. Las

armnicas son sntomas de defectos

En sntesis, los instrumentos a utilizarse o su implementacin del mantenimiento

predictivo depende del tamao de la planta, del tipo o de tecnologa de las mquinas y de su

criticidad.

4.1. CONCEPTO DE VIBRACIONES.

Son movimientos ondulantes que se da en las maquinas, estructuras y otros se caracterizan

por tener un recorrido completo de ida y vuelta, para mejor comprensin ejemplificamos

con la proyeccin de un radio vector de amplitud X que gira con una velocidad w rad/ seg.

Fase. La medicin de la fase es de gran utilidad en el diagnostico para establecer cual es el

origen del problema mecnico, la medicin es echa con un censor ptico o con un

transductor de proximidad, cuyo principio de funcionamiento esta en producir un pulso

elctrico, cada vez que la referencia de fase pase por delante de su punto sensible.

El ngulo (rad) indica la posicin inicial del radio vector cuya amplitud es X, W

20

2

3

4

wt

0 t

t

0

3

x

4

T

p

2

2

x 1 1

x

t

X

velocidad angular constante rad/seg.

A = X sen (wt + )

wt; es el ngulo en radianes que recorre el radio vector de amplitud X en un tiempo t, a

partir de la posicin inicial definido por , el movimiento se repite cada vuelta completa del

radio vector, o sea cuando recorre 2 radianes a partir de posicin inicial, llamamos T

perodo o tiempo necesario para que se repita el movimiento seal peridica es aquella

que se repite pasado un cierto intervalo finito de tiempo.

w.T

p

= 2, T

p

= 2/w; w = 2/T

p

Al nmero de ciclos por segundo cuya unidad es el Hz Hertz, se define como frecuencia

y es dado por f = l/T

p

.

) ( 2 / ); / ( 2 ;

2

;

1

Hz f seg rad f

T f

Tp

p

ORIGEN DE LAS VIBRACIONES

En la practica es muy difcil evitar las vibraciones, el origen de ello se debe, a defectos

dinmicos de las tolerancias de fabricacin de las maquinas, holguras, fricciones entre

partes, desbalanceo en partes rotativas, desgaste por impurezas, mal montaje,

desalinamiento de eje, cojinetes. En sntesis se da debido a esfuerzos entre los elementos de

maquina que estn en contacto durante su funcionamiento ocasionando desgastes,

aceleraciones y desaceleraciones, cuya severidad depende del estado mecnico de las

mismas.

No siempre toda vibracin es perjudicial, muchas veces son proyectadas maquinas que nos

d vibraciones, tales como en el caso de las vibrocompactadoras, chancadoras y otras, que

nos permiten seleccionar el tamao del material, todas estas vibraciones son controladas.

Resumen de las principales causas de las vibraciones, dado en porcentajes.

- Desalinamiento de partes rotativas de 40%.

- Desbalanceo operacional de maquinas alternativas, poleas, acoples y rotores de 20 a

30%.

- Resonancia estructural hasta 20% Aqu vibraciones amplificadas en una banda de

frecuencia cercana y a ambos lados de la frecuencia natural o fundamental.

- Engranajes, aspas y paletas daadas 3%.

- Falta de excentricidad 5%.

- Rodamientos sueltos 2%.

CUANTIFICACION DEL NIVEL DE VIBRACIONES.

21

La amplitud o magnitud de vibraciones, que se ha identificado en la representacin

espectral de una vibracin armnica caracterizado por el radio vector giratorio, es el

parmetro que describe la severidad de la vibracin, a partir de las vibraciones armnicas

conocidas se determina el NIVEL TOTAL, igualmente indica los valores, PICO-PICO y el

valor RMS por el radio vector X, a este vector llamamos valor pico, valor mximo de una

magnitud. En el caso de un vector giratorio que pese a un recorrido igual al doble de la

magnitud se le denomina valor pico-pico, el valor pico-pico indica el mximo viaje de la

onda y es dado Xmax-Xmin nos muestra donde la vibracin de una mquina es crtica

cuando sometida a la mxima fatiga, igualmente nos indica el tiempo que dura la onda la

deteccin del valor pico-pico normalmente se emplea para las medidas de

desplazamiento.

El valor pico se usa para las mediciones de la velocidad, aceleracin y desplazamiento es

importante porque indica el nivel de golpes de poca duracin o valor mximo que ha

alcanzado la aceleracin, velocidad y desplazamiento varia durante cierto intervalo de

tiempo

Valor pico =

2

X X

min max

Valor efectivo de la onda o ROOT MEAN SQUARE, este valor es dado por:

X

2

2

X ;

T

dt X

X

RMS

p

TP

0

2

RMS

El valor de RMS, es la medida ms importante porque toma en cuenta el tiempo que dura la

onda, y da un valor de la amplitud que es directamente proporcional al contenido de

energa, consecuentemente de la capacidad destructiva de la vibracin.

ANLISIS DE FRECUENCIA.Tiempo de repeticin de un fenmeno peridico

Existen medidores de frecuencia que nos da, no solamente la amplitud o el nivel de

vibraciones, sobre una banda de frecuencia, sino revela los componentes individuales de la

frecuencia que conforma la seal de la banda. Para saber cuales son los componentes, es

necesario realizar anlisis de frecuencia. En el anlisis de frecuencia de una mquina

desconocida el espectro de otra de las mismas caractersticas en condiciones normales de

operacin puede ser utilizado como referencia para la mquina que se esta haciendo el

anlisis.

La banda es dado por el ancho del

espectro, cuya unidad es el Hz. en este

espectro participan diversas frecuencias

para lo que se utiliza filtros que slo

dejen pasar seales de vibraciones que

estn dentro de una banda de frecuencia.

La banda se determina en funcin de las

revoluciones del motor ejemplo motor

22

RMS

Subsincrnica

Sincrnica

Asincrnica

Banda Hz

de 1000 rpm.

; 17

60

1000

60

min

min

rev

RPM

Es el ancho o espacio de una armnica a otro, el ancho total en el espectro ser

17 1.000 = 17.000 Hz.

En el grfico vemos que existe armnicas asincrnicas, sincrnicas, y subsincrnicas. Los

subsincrnicos son aquellos que estn debajo de la primera armnica y representan

frecuencias bajas, las sincrnicas son armnicas que tienen relacin con las revoluciones

del motor y son mltiplos, las asincrnicas son armnicas que estn por encima de las

revoluciones de trabajo y no son mltiplos. En sntesis con el anlisis de la frecuencia de

las seales de vibracin se localiza el origen y defectos de los componentes de una mquina

o estructuras.

El monitoreo de las vibraciones adems de establecer las condiciones de las mquinas,

tambin es posible utilizar como una herramienta de control de calidad, nos permite

verificar las condiciones en las que se est recibiendo los equipos separados o

reacondicionados antes de ponerlos a trabajar, vibraciones despus de un cambio de

rodamientos de una mquina significa mal montado falta de contacto del rodamiento con

el apoyo.

VARIABLES DE LAS VIBRACIONES

De acuerdo a la norma ISO 2041, se establece como variables de la vibracin al

Desplazamiento, Velocidad y Aceleracin y se las define como sigue.

DESPLAZAMIENTO

Es una cantidad vectorial que describe el cambio de posicin de un cuerpo o partcula con

respecto al sistema de referencia y es funcin del tiempo

( ) ( ) ft sen D t d 2 *

VELOCIDAD

Es un vector que especifica la derivada de la posicin tiempo

( ) ( ) t ft sen D f dt V + 2 * * 2

ACELERACION

Es un vector que especifica la derivada de la velocidad tiempo.

( ) ( ) ( ) + ft sen D f t a 2 * * 2

2

23

Para ondas armnicas, estas se relacionan a travs de la frecuencia de la propia onda

V= A/2f; D = V/2f; D = A/ (2f)

2

Ejemplo # 1

Determinar la amplitud de la velocidad y la amplitud de la aceleracin correspondiente a

una vibracin cuyo desplazamiento tiene una amplitud de 254 m pico a pico a 10Hz de

frecuencia.

7,98 significa que el recorrido de 254 m , se esta efectuando a una velocidad de 7,98m/s

y con una frecuencia de 10 Hz:

El recorrido de 254 m se esta efectuando con una aceleracin de 0,501 m /s

2

pico a una

frecuencia de 10 Hz.

Ejemplo # 2

Determinar la amplitud del desplazamiento, de la velocidad, siendo que la aceleracin tiene

una amplitud de 295 m /s

2

pico a 10 KHz

pico

S

m

V

pico

s

m

V

69 . 4

00469 . 0

10000 * 014 . 3 * 2

295

pico - pico 148 . 0 2 * 74 . 0

074 . 0

) 1000 * 14 . 3 * 2 (

295

) * 2 /(

2

2

pico m f D fv A

24

pico

S

m

V

D f V

pico

S

m

A

pico

S

m

D f fv A

2

2

2

2 2

98 . 7

2

254 . 0

* 10 * 014 . 3 * 2

* * 2

501 . 0

501

2

254 . 0

10) * * 2 ( * ) * 2 ( 2

,

_

UNIDADES DE MEDICIN DE LA ACELERACIN, VELOCIDAD Y

DESPLAZAMIENTO.

Se considera a la amplitud de la onda, como el desplazamiento dado en m, mm, m, a 1a

velocidad por m/seg., mm/seg. y la aceleracin en m/seg

2

, todo esto en la norma ISO 1000.

TIPOS DE VIBRACIONES

1.- Armnica

2.- Peridica

3.- Aleatoria

1.- Vibracin Armnica

Conforme lo indicado grficamente en la parte conceptual, estas vibraciones constituyen la

forma mas simple de oscilacin y es caracterizada de manera absoluta por una amplitud y

una frecuencia, adems su caracterstica se completa con una informacin de la fase, estos

tipos de vibraciones se dan generalmente debido al desbalanceo de masas , deslizamientos,

solturas, excentricidades de ejes, poleas, correas, y es estudiado a travs de un radio vector

rotativo, con velocidad angular constante, a partir del cual se define, la amplitud y la

frecuencia de oscilacin.

ESPECTRO DE VIBRACIN ARMONICA

Aqu tenemos la representacin espectrales funcin del tiempo y la amplitud que muestra la

distribucin de las amplitudes de las vibraciones, se hace constante dentro de un espectro

de vibracin puede encontrarse diferente informacin inclusive patrones de

comportamiento que deben ser estudiados. En una vibracin armnica para comenzar se

tiene la frecuencia fundamental que se define como la frecuencia de rotacin del eje de una

maquina.

1.- Espectro de una Vibracin Armnica en funcin del tiempo.

2.- Espectro de una Vibracin Armnica en funcin de la frecuencia.

Las vibraciones armnicas generalmente tienen componentes que dan lugar a frecuencias

que son mltiplos enteros de la frecuencia fundamental. Tambin tiene componentes Sub-

25

2

3

4

wt

0 t

t

0

3

x

4

T

p

2

2

x 1 1

x

t

X

armnicas que dan lugar a frecuencias que son sub mltiplos fraccionarios de la frecuencia

fundamental; f

0

, f

0

, o en componentes nter armnicas que se dan a frecuencias que

son mltiplos fraccionarios de la frecuencia fundamental; 1 f

0

, 2 f

0

2.- Vibraciones Peridicas.

Espectro vibracional en funcin de la amplitud y la frecuencia.

Tp

f(t)

Tp

t t=t t=(t +nTp)

f(t)=f (t+nTp)

funcion

peri odica

n=1;2;3;... .. .. .. .

Seno rectificado

(media onda)

(t)

x(t)

E

1/f

0

f(t)=Esenwt 0<t<T/2

f(t)=0 T/2<t<T

Estas vibraciones son movimientos que se repiten peridicamente, ejemplo, las vibraciones

de un engranaje que tenga uno de sus dientes malogrados, se repetir toda vez que pase por

el diente, esta vibracin es similar a la armnica que se repite pasado un cierto intervalo

26

Hz

finito de tiempo.

3.- Vibraciones Aleatorias.

Caracterizado por un espectro que tiene infinitas vibraciones armnicas.

A

HZ

- 50

0

50

Son vibraciones denominadas errticas, se caracterizan por tener frecuencias en toda la

banda de frecuencia, en consecuencia el espectro estar constituida por infinitas vibraciones

armnicas, cada una caracterizada por su amplitud, frecuencia y fase.

DESALINEAMIENTO ROTATIVO

Se ha establecido que el desalineamiento constituye aproximadamente el 40% de los

problemas de vibraciones, que se presentan en la industria. El trabajo de alineado consiste

en cuantificar la variacin de los ejes, esta variacin es debida a las desalineaciones entre

acoples que pueden ser flexibles o rgidos, o a la mala nivelacin del suelo para la

instalacin de la maquina, si bien los acoples flexibles producen niveles relativamente bajos

de vibracin esto no impide que estos niveles puedan ser suficientes como para daar los

acoples.

Es necesario indicar que el desalineamiento al margen de ocurrir en los ejes o acoples de las

maquinas, tambin ocurre entre dos cojinetes, chumaceras, en pares de ruedas dentadas, o

en transmisiones por poleas-correas, el espectro caracterstico del desalineamiento es de

tres armnicos. Los acoples generalmente se alinean con alineadores lser.

Si las tres primeras armnicas estn presentes en el espectro se supone la presencia de

desalineamiento, independientemente de que los niveles de estos estn o no dentro de los

27

niveles permisibles, tambin es necesario indicar que:

1.- Si las tres primeras armnicas son significativas en las mediciones efectuadas en la

direccin horizontal, entonces es muy probable que el desalineamiento este presente en el

plano vertical

2.- Si las tres primeras armnicas son significativas en las mediciones efectuadas en la

direccin vertical, el desalineamiento esta presente en el plano horizontal

3.- Si las tres primeras armnicas estn en la direccin axial entonces es muy probable que

el desalineamiento sea angular.

4.- Si las tres primeras armnicas son significativas en las tres direcciones, entonces el

desalineamiento es total.

APARIENCIA ESPECTRAL DEL DESALINAMIENTO

Cuando el desalineamiento es severo salen hasta 10 armnicas.

DESALINEAMIENTO DE PARTES ROTATIVAS

TIPOS DE DESALINEAMIENTO

a) Desalineamiento paralelo

b) Desalineamiento angular

c) Desalineamiento combinado (paralelo - angular)

a) Desalineamiento paralelo:

28

En este tipo de desalineamiento la variacin se cuantifica por la distancia perpendicular

entre la lnea central de un eje y la misma lnea del otro eje. Se corrige moviendo

paralelamente la mquina.

b) Desalineamiento angular:

El deslizamiento angular ocurre cuando la

lnea central de los ejes forman un ngulo

entre s. Su correccin requiere

desplazamiento a travs del ngulo formado

y traslacin paralela.

c) Desalineamiento combinado:

Es el ms comn de los desalineamientos y es la

combinacin de los dos tipos anteriores.

Espectro de un desalineamiento

DESBALANCEO DE MASAS Y ESPECTRO

El desbalanceo es otro problema comn de la vibracin en la industria, siendo la causa

29

1f

2f

3f

25 50 75 100

A

m

p

l

i

t

u

d

Hz

4f

principal aproximadamente el 30% de los casos de vibraciones excesivas.

El desbalance puede ser definido sobre la base de la no coincidencia del eje de rotacin y el

eje longitudinal de inercia del rotor, conforme el espectro en el desbalance se manifiesta en

una frecuencia de 1x RPM del elemento rotatorio desbalanceado.

TIPOS DE DESBALANCE

1.- Desalineamiento Esttico 2.- Desalineamiento Dinmico

El eje longitudinal principal de inercia del

rotor esta desplazado paralelamente con

respecto al eje de rotacin, o se da cuando

existe mayor peso en determinado punto de

la banda de rodado o disco toda ves que este

peso entra en contacto con la superficie del

suelo.

Es cuando el eje longitudinal principal de

inercia del rotor no intercepta al eje de

rotacin y tampoco es paralelo a este o

tambin se dice desbalance dinmico

cuando existe mayor peso en uno de lo

lados del disco o llanta que provoca

vibracin.

TIPOS DE DESBALANCEO

1.- Espectro del desbalanceo esttico

2.- Espectro del desbalanceo dinmico

1.- Espectro del desbalance esttico

Generalmente se produce por desgaste radial superficial no uniforme, erosiones o cuando el

30

Hz

A

m

p

l

i

t

u

d

rotor posee una masa concentrada a cierta distancia con respecto al centro de rotacin lo

que produce un vector fuerza de cierta magnitud.

El espectro presenta vibracin dominante con una frecuencia igual a 1 RPM del rotor.

Se recomienda para corregir la falla balancear el rotor en un slo plano (en el centro de

gravedad del rotor) con la masa adecuada.

Se recomienda que es necesario tomar en cuenta la relacin L/D de los rotores para decidir

si el balanceo ser esttico o dinmico en un o dos planos.

2.- Espectro del deslizamiento dinmico

El desbalanceo dinmico ocurre en rotores medianos y largos. Es debido principalmente a

desgastes radiales y axiales simultneos en la superficie del rotor.

El espectro al igual que el desbalance esttico presenta vibracin dominante y vaivn

simultneo a frecuencia igual a 1 RPM del rotor.

Se recomienda para corregir la falla balancear el rotor en DOS PLANOS con las masas

adecuadas y en las posiciones angulares calculadas con un equipo de balanceo dinmico.

Cantidad de desbalance.- La cantidad de desbalance debe ser expresado en gramos

milmetros g-mm mediante la formula.

r M C

d d

Para obtener con precisin es necesaria considerar la masa del rotor y expresar en unidad

relativa de masa dado por

M

r M

M

C

d

d

, debido a que la magnitud de desbalance no es

la misma para una de masa pequea en reaccin en otro rotor de masa grande, con masas

grandes se siente ms la severidad de la vibracin.

ESPECTRO DE UNA HOLGURA DEL COJINETE RESPECTO AL EJE

En este tipo de holgura, el espectro de la vibracin presentara una armnica en la frecuencia

de rotacin del eje y otra armnica de amplitud menor y una frecuencia ligeramente menor

que la frecuencia de rotacin. Esta armnica corresponde a la velocidad con la que el aro

interior del rodamiento se esta moviendo tambin llamado como insuficiencia en el ajuste

del rodamiento respecto a su eje.

31

Hz

A

m

p

l

i

t

u

d

Holgura de un rodamiento con respecto al alojamiento.

Holgura excesiva de un rodamiento respecto a su alojamiento.

- En el espectro se observa que los picos no salen de la base, es un aspecto caracterstico de

insuficiencia en el ajuste del rodamiento respecto a su alojamiento, rodamiento suelto.

- En el espectro se distingue de forma clara cuatro primeras armonas de la frecuencia de

rotacin, observndose armnica hasta el orden de 12 como en el caso indicado.

- Se trata de una armnica mltiplo entero de la frecuencia fundamental y se dan debido a

impactos entre elementos.

- Se caracteriza por el elevado fondo de ruido.

ESPECTRO

32

Fondo de ruido

A

m

p

l

i

t

u

d

Hz

FRECUENCIA DE ENGRANE.

La frecuencia de engranaje se determina multiplicando el nmero de dientes Z

p

de la rueda

por la velocidad de operacin.

Hz 22500 15 1500

En transmisin por engranes se genera impactos cada vez que el diente deteriorado engrana,

siendo la frecuencia de repeticin de los impactos la propia velocidad del engrane.

Las transmisiones por engranajes tambin son susceptibles de ser diagnosticadas en cuanto

a su estado tcnico se refiere, midiendo sus vibraciones, se puede identificar problemas

tales como; Una inapropiada relacin entre el numero de dientes , excentricidad, errores de

cilindridad, interferencia, montaje en rboles deformados, soltura respecto a los rboles,

fractura, deterioro de los dientes, etc.

La frecuencia que se genera depende de la velocidad, del numero de dientes, la

excentricidad, la relacin de engrane constituye un parmetro sumamente importante que

debe ser evaluado a travs de la factoracion del numero de dientes de cada rueda.

33

fp Zp fr Zr F

eng

A

m

p

l

i

t

u

d

Hz

25000

Estado normal.- Espectro caracterstico de un engranaje en estado normal esta no es una

patologa.

Espectro caracterstico del engrane: El espectro mostrar armnicas de 1 y 2 RPM del

pin conductor y de la rueda conducida. Adicionalmente, mostrar bandas laterales

alrededor de la Frecuencia de Engrane GMF (Gear Mesh Frecuency).

El engranaje se encuentra en buen estado si estos picos de vibracin se encuentran en

niveles relativamente bajos.

FALLAS EN ENGRANAJES CAUSAS

La mayora de las fallas en transmisiones dentadas, susceptibles a ser identificadas a travs

de las vibraciones, tiene su origen en problemas de excentricidad, montaje deficiente en el

rbol, desalinamiento de la propia transmisin, oscilaciones torcionales, desgastes, y la

fractura del dentado.

Los problemas de excentricidad pueden responder a situaciones de:

- Engranajes con error de cilindrado.

- Engranajes montados en rboles flexibles.

- Engranajes cuyos nmeros de dientes tienen como factor comn a la unidad y una

de las ruedas esta excntrica.

Es necesario indicar que la presencia de amplitudes altas a frecuencias 1 RPM de la rueda

dentada con problemas no significa error de excentricidad o error de cilindricidad sino a

problemas de desbalance.

DESGASTE EN DIENTE: Ocurre por operacin mas all del tiempo de vida del

engranaje, contaminacin de la grasa lubricante, elementos extraos circulando en la caja

del engrane o montaje errneo.

Su espectro se caracteriza por la aparicin de vadeamiento lateral alrededor de la frecuencia

natural de vibracin (f) del engrane defectuoso. El espaciamiento de las bandas laterales es

34

1 RPM del engrane defectuoso. Si el desgaste es avanzado, hay sobre excitacin de la

GMF.

Para solucionar el problema debe cambiar o rectificar el engranaje (slo si este no est

sometido a grandes cargas y la urgencia lo amerita). Si el desgaste es prematuro

inspeccione desalineacin en el eje o excentricidad en el engranaje.

VIBRACIONES EN COJINETES DE RODAMIENTOS

MEDICIONES DE VIBRACIONES EN RODAMIENTOS

Por lo general para medir vibraciones en rodamientos se suelen emplear instrumento

relativamente simples que auxiliados por un filtro permiten la determinacin de las

frecuencias que se quieren medir, lo cual no descarta la aplicacin de instrumentos

sofisticados y costosos.

En la medicin de vibracin en rodamientos es necesario decidir que medir. Por ejemplo,

los espectros de desplazamiento no reflejan la mayor parte de la informacin relacionada

al estado del rodamiento, ya que este parmetro resalta el contenido energtico de las

vibraciones de baja frecuencia. Por otro lado la aceleracin refleja con mayor claridad las

vibraciones de alta frecuencia generadas por los defectos del rodamiento, considerndose el

mejor indicador para estudiar la evolucin del estado tcnico de este; Sobre todo desde la

etapa inicial del fallo. No obstante la velocidad muestra una gran versatilidad para la

identificacin de problemas en rodamientos aun en maquinas de baja velocidad.

35

FRECUENCIA GENERADA POR LOS RODAMIENTOS

Una maquina cuyos rodamientos presentan defectos pueden generar vibraciones en sus

componentes en por lo menos cinco frecuencias:

1. Frecuencia de operacin del rotor

2. Frecuencia de paso de la Jaula

3. Frecuencia de paso por el aro exterior

4. Frecuencia de paso por el aro interior

5. Frecuencia de paso de los elementos rotativos

Calculo terico de estas frecuencias

Frecuencia de paso de la Jaula

1

]

1

,

_

+ +

,

_

D

d

V

D

d

Vi Fpj

e

cos

1

cos

1

2

1

Vi = Velocidad de rotacin del aro interno

V

e

= Velocidad de rotacin del aro exterior

= Angulo de contacto

Frecuencia de paso por el aro exterior

( )

1

]

1

,

_

D

d

V Vi

n

Fpae

e

cos

1

2

n = Numero de elementos rodantes

Frecuencia de paso por el aro interior

( )

1

]

1

,

_

D

d

V Vi

n

Fpai

e

cos

1

2

Frecuencia de paso de los elementos rodantes

( )

1

]

1

,

_

2

2 2

cos

1

2 D

d

V Vi

d

D

Fper

e

Los problemas en los rodamientos generalmente se dan en las pistas, en los elementos

rodantes y en la jaula, o tambin pueden presentarse como una combinacin de estos.

36

ESPECTRO DE LA MANIFESTACIN Y

EVOLUCIN DE FALLAS EN RODAMIENTOS

Para estudiar como evoluciona una falla en rodamientos es necesario definir tres zonas

dentro del espectro de vibraciones.

Debemos comenzar indicando que los rodamientos pueden generar vibraciones en una

banda hasta de 2000Hz de manera que este ser el lmite superior de la frecuencia de

espectros con la que ser ilustrada la evolucin de la falla en el rodamiento. A travs de las

tres zonas que aparece en el espectro.

La zona A del espectro es la zona en la que aparece la frecuencia fundamental y una

segunda o tercera armnica, la zona B es la que comienza al final de la zona A y se

37

Zona A Zona B

Zona C

200 Hz 500 Hz 2000 Hz

m

/

s

s

Aceleracin

extiende hasta una frecuencia aproximadamente de 500Hz, a partir de esta hasta frecuencias

hasta la de 2000Hz queda limitada la zona C.

Se ha establecido que el inicio u origen de defectos en el rodamiento generan vibraciones a

frecuencias en un rango de 250 Hz y 350 Hz.

La presencia de pequeos defectos locales provoca que cada vez que el elemento rodante

pase por estos, genere un impacto que excitara las frecuencias de resonancia, del

rodamiento y/o de su alojamiento, las frecuencias de resonancia varan de acuerdo con el

tipo y la aplicacin de los rodamientos.

CAUSAS DE FALLAS EN LOS RODAMIENTOS

1. Holgura excesiva.- Las holguras excesivas pueden tener su origen en el propio

diseo del rodamiento, en el montaje incorrecto de este, ya sea en el eje o en su

alojamiento, se debe tambin a la presencia de ciertos agentes corrosivos en el

lubrificante. Estas holguras se manifiestan en los espectros con bajas amplitudes y

ruidos de banda ancha.

2. Sobre Carga.- La sobre carga afecta a la vida til del rodamiento, para determinar

el tiempo de vida til ilustraremos con el siguiente ejemplo:

Sea un rodamiento que esta siendo sometido a una carga dinmica equivalente

4358N instalado en un ventilador centrfugo que opera a 2220RPM. El rodamiento

instalado posee una capacidad de carga dinmica de 87100N.

Horas

P

C

RPM

Vut

P

,

_

,

_

16666

C = Capacidad de carga Dinmica en newton

P = Carga dinmica equivalente en newton

p = Exponente del tipo de elemento rodante (3 bolas; 10/3 rodillos)

horas Vut 59933

4358

87100

2220

16666

3

,

_

,

_

Trabajara las horas calculadas siempre y cuando estuviera en condiciones normales

de operacin.

Supongamos que el rotor de este ventilador tiene 1200mm de dimetro y que tiene

un desbalance equivalente a una masa de 20g ubicado a 600mm del centro de

rotacin. Considere la masa del rodete 95Kg. Con lo que el grado de desbalance

ser:

38

=1200mm

20 gr

3 . 126

95

600 * 20 *

M

r m

G

d

d

Con lo que debemos calcular la fuerza dinmica que este desbalance genera en el

ventilador y se calcula mediante la formula:

N r RPM M r W M F

d d d

684 6 . 0

30

* 2220 02 . 0

30

2

* *

2 2

2

,

_

,

_

Con lo que estimamos la vida til de este rodamiento.

Horas

F C

C

RPM

Vut

p

d d

39542

648 4358

87100

2220

16666

16666

3

,

_

,

_

,

_

,

_

59933 39542 = 20319, Horas de operacin perdidas por un desbalance.

3. Lubricacin deficiente.- La ausencia de suficiente lubricacin, el exceso de

lubricante, el empleo de un lubricante inapropiado o la lubricacin a intervalos

irregulares, conduce a cambios en la dinmica del rodamiento, reflejndose estos en

el espectro de vibraciones, dndose resonancias en los componentes del rodamiento.

4. Instalaciones deficientes.- Sobre todo en nuestro medio es comn cometer errores

en el montaje y desmontaje de rodamientos, a menudo se ve el uso de martillos y

herramientas inapropiadas para instalar o extraer un rodamiento, o el uso de

tcnicas inadecuadas como calentar el rodamiento y lograr as un montaje con

mayor apriete.

5. Accin de cidos.- Los ambientes con alto nivel de humedad donde predominen

las sales o donde estn presentes los cidos o vapores, estos ambientes favorecen el

deterioro de las superficies en contacto.

6. Falla en la pista interna.-

39

95 Kgr

Agrietamiento o erosin del material en la pista interna, generalmente se da por errores de

ensamble, esfuerzos anormales, corrosin, partculas externas o lubricacin deficiente,

estos defectos producen una serie de armnicas siendo los picos predominantes 1f

0

y 2f

0

R.P.M. la frecuencia de falla de la falla interna es medida en direccin radial. Adems el

contacto metal - metal entre los elementos rodantes y las pistas producen pulsos en el

dominio del tiempo de orden de 1-10 KHz.

El rodamiento debe ser reemplazado, debido a que la falla seguir incrementndose. Antes

revise el estado de lubricacin del rodamiento rodante.

Nota: Generalmente la medida ms confiable es en direccin de la carga.

7.- Falla en la pista externa.- Esta falla se ha identificado como holgura respecto a su

alojamiento, por lo que se tiene un espectro de armnicas hasta del orden de 12 y un

elevado fondo de ruido que caracteriza el aspecto.

40

8.- Uso de alojamiento inadecuado.- En sntesis, por todo lo indicado solo entre el 10% y

20 % de los rodamientos instalados en el mundo cumplen su periodo de vida til.

ELEMENTOS DE MEDICION DE LAS VIBRACIONES.-

1.-TRANSDUCTORES DE VIBRACIONES.

Transductor es un dispositivo que percibe la energa de un sistema y suministra energa ya

sea del mismo tipo o de otra naturaleza hacia otro sistema, de forma tal que a la salida del

transductor aparecen la caracterstica de inters de la energa de entrada.

Sin embargo cuando se mide vibraciones con el objeto de diagnosticar problemas en

maquinas o estructuras, el anlisis se debe efectuar en el dominio de las frecuencias para lo

que en forma funcional se emplea un sistema como el a seguir indicado.

La seal elctrica que entrega el censor deber ser acondicionada por el llamado pre-

amplificador para luego ser leda por el detector indicador que presentara la informacin de

forma digital o analgica.

Para ejecutar el anlisis por frecuencias es necesario incorporar un filtro y un registrador

grafico, que en operacin conjunta con el detector indicador sern los encargados de

descomponer la seal vibracinal, en sus mltiples amplitudes y frecuencias produciendo el

conocido espectro de la vibracin.

Transductor de desplazamiento.- Los transductores de desplazamiento son de gran

utilidad industrial, ya sea con el objetivo de medir la expansin de la carcasa de una turbina

o el movimiento orbital de un eje en su cojinete de desplazamiento, existen varios tipos de

transductores de desplazamiento siendo los clasificados en dos grupos.

a) Transductor de desplazamiento por contacto

b) Transductor de desplazamiento sin contacto.

c) Transductor de corriente Eddy

41

pre-amplificador

Registrador

filtro

Detector

indicador

maquina

sensor

apoyo

a) Transductor de desplazamiento por contacto.- Este tipo de transductor de

desplazamiento necesita del contacto fsico en la superficie que vibra y su diseo esta

sustentado por dos enrollados y un ncleo cilndrico el enrollado primario se energiza a

travs de una tensin elctrica alterna con amplitud constante y frecuencia de entre 1 y 10

Hz,.

Esta a su vez produce un campo magntico en el centro del transductor que induce una

seal elctrica en el enrollado secundario de acuerdo con la disposicin del ncleo, la seal

de salida del secundario se procesa y luego de ser rectificada y filtrada se cuantifica como

una seal directa que puede variar entre 4 y 20 mA en funcin de la posicin del ncleo

mvil. Este tipo de transductor es tambin conocido como el transductor diferencial lineal

variable, posee su mejor cualidad en el hecho de que su ncleo es mvil y no hace

contacto con otros componentes que pueden absorber energa mecnica, lo cual le atribuye

una extensa veta til y una alta precisin.

b) Transductores de desplazamiento sin contacto.- El principio de funcionamiento esta

en la proporcionalidad que existe entre la capacitancia y la distancia entre las placas de un

capacitor, puede ser aprovechada par medir el desplazamiento relativo entre la superficie

de la maquina y el transductor. Esta variacin se traduce en cambio de la capacitancia del

circuito de mediacin lo cual se convierte posteriormente en una seal elctrica

aprovechable por medio de diferentes circuitos de deteccin, el autor ha empleado este tipo

de transductor en la determinacin de las llamada indentacion en cojinetes de rodamientos.

c) Transductor de corriente Hed.- Por otra parte los llamados traductores de corrientes

Eddy estn siendo muy utilizados para la medicin de holguras dinmicas en cojinetes de

desplazamiento que combinados adecuadamente permiten analizar o disponer del

comportamiento orbital del eje o tambin pueden ser empleados como detectores de

velocidad de potencias.

2.- ACELEROMETRO.

Acelermetro piezoelctrico.

Consiste en dos placas o pastillas de material

42

piezoelctrico que cuando comprimida o deformado por fuerzas aparece carga elctrica en

ambas caras, estas cargas elctricas varan en funcin del tiempo, son utilizados para sentir

las vibraciones mecnicas y convertirlas en una seal elctrica. El diseo de este dispositivo

posibilita obtener una seal elctrica proporcional a la aceleracin de la superficie donde

haya sido fijada.

Este acelermetro puede ser fijado a la superficie donde se desea efectuar la medicin y el

anlisis de diferentes elementos con pernos de acero, cera de abeja, dependiendo del

elemento de fijacin empleado se podr contar con un mayor o menor aprovechamiento del

rango de frecuencias del acelermetro durante la medicin. Por otra parte es necesario

indicar que el montaje con perno de acero se hace para medir vibraciones en una bomba de

alta frecuencia, tambin se emplea para el monitoreado permanente de las vibraciones en

maquinas y estructuras.

Montaje con cera de abeja.- Este mtodo de fijacin es empleado par realizar mediciones

rpidas o cuando no es posible taladrar la superficie de medicin o cuando se utiliza

acelermetros que no poseen agujeros roscados en su base.

Puntero.- Es un elemento que se usa para captar las vibraciones, las lecturas se toman

haciendo las mediciones radial y axial, estos acelermetros tambin llamados punteros

generalmente son utilizados para medir vibraciones en rodamientos cuando a estos

instrumentos incluimos un filtro que permite analizar la frecuencia deseada, los

acelermetros tienen cables que no son sensibles a las influencias externas o temperaturas

del medio ambiente, por lo que generalmente toleran temperatura hasta de 250C, encima

de estas temperaturas su sensibilidad es alterada.

La seleccin o adquisicin de los instrumentos esta en funcin a las caractersticas de las

mquinas o rgimen de explotacin su manejo requiere personal especializado en la

interpretacin y obtencin de datos.

PROCEDIMIENTOS PARA APLICAR EL MTODO VIBRO-DIAGNOSTICO.

43

Se escoge o prepara puntos adecuados, estos pueden ser de apoyo, o puntos en las que las

seales dinmicas o vibraciones mecnicas, pueden ser con facilidad captada y puntos

crticos estos puntos a veces ya estn indicados.

La aplicacin de esta tcnica establece como punto de partida, obtener y seguir los

procedimientos abajo indicados:

1. Documentacin bsica del suministrador, de la maquina espectro base, datos

especficos.

2. Eleccin de mquinas sujetas a mantenimiento predictivo.

3. Definiciones de las medidas, puntos y direcciones para cada mquina.

4. Familiarizacin con el espectro y presentacin de resultado de medida, grfico de

tendencias, amplitud total y armnicas.

5. Anlisis de niveles de severidad y toma de decisiones.

RESUMEN.

1. Todas las mquinas o partes de las maquinas tienen un nivel de vibraciones y ruidos

propios que pueden considerarse normales, si estas vibraciones y ruidos aumentan

es debido a diferentes problemas mecnicos.

2. El anlisis de las vibraciones que se hace en funcin de la frecuencia nos informan

sobre la naturaleza del problema mecnico e identifican la parte o componente

daado.

3. Las fuerzas que dan lugar a vibraciones son generadas por movimientos alternativos

y rotativos de los componentes de las mquinas o equipos, cambiando tanto en

magnitud como en direccin a medida que la pieza modifica su posicin las

vibraciones son variables en funcin del tiempo.

4. Los rodamientos que presentan defectos en su pista, los rodamientos de bolas, de

rodillos y engranajes ocasionan vibraciones de alta frecuencia y producen

Y

X A

B

C

D

44

frecuencias varias veces a las RPM de la parte de la mquina y no son mltiplos de

la rotacin.

5. El mantenimiento predictivo es basado en acciones tcnico cientfico que analiza y

diagnostica las condiciones presentes, futuras y pasadas de la mquina o equipo.

PROGRAMA DE MANTENIMIENTO PREDICTIVO

La implementacin del mantenimiento predictivo contempla las siguientes etapas:

a) Eleccin de maquinas sujetas al mantenimiento predictivo.

b) Medicin peridica de las diferentes magnitudes.

c) identificador de defectos y causas.

d) Pronostico en el tiempo de los defectos o fallas.

e) Planificacin de la intervencin o reparacin.

f) Correccin del problema y eliminacin de las causas.

En las pginas siguientes ilustraremos algunas planillas para la recoleccin de datos de

motores y sus respectivas variaciones de desplazamiento y velocidad, consiguiendo de esta

manera obtener tabulados los datos del motor o motores procedamos a determinar el estado

de estos y su posterior fecha de mantenimiento.

D

E

S

P

L

A

Z

A

M

I

E

N

T

O

(

M

I

L

L

S

)

Y

G

R

A

F

I

C

O

H A

V

H

G A

V

H

45

V

E

L

O

C

I

D

A

D

(

P

U

L

G

/

S

E

G

)

D

E

V

I

B

R

A

C

I

N

S

I

N

F

I

L

T

R

O

C

O

N

I

R

D

3

0

6

F

A

V

H

E

A

V

H

D A

V

H

C A

V

H

B A

V

H

A A

V

H

P

U

N

T

O

D

e

s

p

l

a

z

.

V

e

l

o

c

i

d

.

D

e

s

p

l

a

z

.

V

e

l

o

c

i

d

.

D

e

s

p

l

a

z

.

V

e

l

o

c

i

d

.

D

e

s

p

l

a

z

.

V

e

l

o

c

i

d

.

D

e

s

p

l

a

z

.

V

e

l

o

c

i

d

.

D

e

s

p

l

a

z

.

V

e

l

o

c

i

d

.

D

e

s

p

l

a

z

.

V

e

l

o

c

i

d

.

D

e

s

p

l

a

z

.

V

e

l

o

c

i

d

.

D

e

s

p

l

a

z

.

V

e

l

o

c

i

d

.

F

E

C

H

A

46

47

I

D

E

N

T

I

F

I

C

A

C

I

N

V

I

B

R

A

C

I

O

N

A

L

C

O

M

E

N

T

A

R

I

O

S

C

a

u

s

a

m

s

c

o

m

n

d

e

v

i

b

r

a

c

i

n

I

n

d

i

c

a

c

i

n

m

s

s

e

g

u

r

a

a

p

a

r

i

c

i

n

d

e

v

i

b

r

a

c

i

n

a

x

i

a

l

a

m

p

l

i

a

.

U

t

i

l

i

c

e

i

n

d

i

c

a

d

o

r

e

s

t

i

p

o

r

e

l

o

j

u

o

t

r

o

t

i

p

o

p

a

r

a

d

i

a

g

n

s

t

i

c

o

p

a

s

i

v

a

.

E

n

c

a

s

o

d

e

s

e

r

m

q

u

i

n

a

c

o

n

c

o

j

i

n

e

t

e

d

e

m

a

n

g

a

s

i

n

d

e

s

a

l

i

n

e

a

c

i

n

d

e

a

c

o

p

l

a

m

i

e

n

t

o

e

q

u

i

l

i

b

r

i

o

l

a

m

q

u

i

n

a

C

o

j

i

n

e

t

e

c

u

l

p

a

b

l

e

a

l

o

m

e

j

o

r

s

e

r

e

l

m

s

c

e

r

c

a

d

e

l

a

v

i

b

r

a

c

i

n

d

e

f

r

e

c

u

e

n

c

i

a

m

s

e

l

e

v

a

d

a

.

E

n

c

a

s

o

d

e

e

n

g

r

a

n

a

j

e

s

,

m

a

y

o

r

v

i

b

r

a

c

i

n

h

a

l

l

a

s

e

a

l

i

n

e

a

d

a

c

o

n

c

e

n

t

r

o

s

d

e

e

n

g

r

a

n

a

j

e

.

S

i

v

i

b

r

a

c

i

n

d

e

m

o

t

o

r

o

g

e

n

e

r

a

d

o

r

,

d

e

s

a

p

a

r

e

c

e

a

l

a

p

a

g

a

r

c

o

r

r

i

e

n

t

e

.

E

n

c

a

s

o

d

e

b

o

m

b

a

o

s

o

p

l

a

d

o

r

,

t

r

a

t

e

d

e

N

o

r

m

a

l

m

e

n

t

e

l

a

a

c

o

m

p

a

a

e

l

d

e

s

e

q

u

i

l

i

b

r

i

o

y

/

o

d

e

s

a

l

i

n

e

a

c

i

n

.

L

a

l

u

z

e

s

t

r

o

b

o

s

c

o

p

i

a

e

s

m

e

j

o

r

h

e

r

r

a

m

i

e

n

t

a

p

a

r

a

i

n

m

o

v

i

l

i

z

a

r

c

o

r

r

e

a

s

d

e

f

e

c

t

u

o

s

a

s

.

L

a

b

a

j

a

d

e

r

e

p

e

n

t

e

l

a

a

m

p

l

i

t

u

d

a

l

a

p

a

g

a

r

l

a

c

o

r

r

i

e

n

t

e

,

c

a

u

s

a

e

s

e

l

c

t

r

i

c

a

.

R

a

r

a

v

e

z

c

o

n

s

t

i

t

u

y

e

c

a

u

s

a

d

e

p

r

o

b

l

e

m

a

s

m

a

n

o

s

q

u

e

e

n

c

a

s

o

d

e

r

e

s

o

n

a

n

c

i

a

S

i

n

i

n

h

e

r

e

n

t

e

s

e

n

l

a

s

m

q

u

i

n

a

s

r

e

c

p

r

o

c

a

s

t

a

n

s

o

l

o

p

o

r

c

a

m

b

i

o

d

e

d

i

s

e

o

o

e

l

a

i

s

l

a

m

i

e

n

t

o

.

48

Sntesis.- Para implementarse un mantenimiento predictivo minimamente se requieren los

FRECUENCIA

EN RPM

CAUSAS MS

PROBABLES

OTRAS CAUSAS POSIBLES Y COMENTARIOS

1 x rpm Desequilibrio. 1. Gorrones, engranajes o poleas excntricas.

2. Eje desalineado o deformado en caso de alta

vibracin axial.

3. Correas defectuosas si se trata de rpm de correa.

4. Resonancia.

5. Fuerza recproca.

6. Problemas elctricos.

2 x rpm Juego mecnico

excesivo.

1. Desalineacin en caso de alta vibracin axial.

2. Fuerza recproca.

3. Resonancia.

4. Correas defectuosas si se de 2 x rpm de correas.

3 x rpm Desalineacin De costumbre se trata de desalineacin y juego axial

excesivo (soltura) combinados.

Menos de 1 x

rpm

Movimiento

giratoria del

aceite menor de

rpm.

1. Correas de transmisin defectuosas.

2. Vibracin ambiental.

3. Resonancia subarmnica.

4. Vibracin que late.

Sincrnica

(Frecuencia de

lnea AC)

Problema

elctrico.

Los problemas elctricos ms frecuentes incluyen las barras

de rotor rotas, rotor excntrico fase desequilibradas en

sistemas polifsicos, abertura de aire desigual.

2 x sincrnica

frecuencia

Pulsaciones de

torque

Problema raro a menos que se excite la resonancia.

Muchas veces la

RPM

(frecuencia

armnicamente

relacionada

Engranajes

defectuosos.

Fuerza

aerodinmica

soltura mecnica

fuerza Reci.

Nmero de dientes multiplicado por las rpm del engranaje

defectuoso.

Nmero de palas de ventilador por la rpm.

Nmero de aletas, impulsoras por la rpm podr darse a 2, 3,

4, o ms armnicas, de ser mucha la soltura.

Frecuencia

elevada (sin

relacin

armnica).

Cojinetes

antifriccin

defectuosos.

1. Vibracin del cojinete puede ser inestable en cuanto

a amplitud y frecuencia.

2. Cavitacin, recirculacin y flujo turbulento

provocan vibracin, casual de alta frecuencia.

3. Lubricacin incorrecta de cojinetes de gorrn

(vibracin excitada por friccin).

4. Frotamiento.

49

- Un analizador de vibraciones

- Endoscopio

- Estroboscopio

- Ultrasonido

- Rayos X

- Rayos gamma

INFLUENCIA DEL MANTENIMIENTO PREDICTIVO EN EL

APROVECHAMIENTO DE RPUESTOS.

A diferencia del mantenimiento preventivo con el que cambiamos piezas por el slo hecho

de haber alcanzado un cierto nmero de horas de funcionamiento, sin que se presente

seales de fallas, el mantenimiento predictivo, optimiza la utilizacin de repuestos, permite

la programacin de la compra de repuestos, slo para los casos que con certeza se conoce

que deben ser reemplazados, esto se hace mediante el diagnstico tcnico-cientfico del

estado mecnico de las mquinas, con lo que se disminuye los costos de repuestos y de

almacenamiento.

VENTAJAS DEL MANTENIMIENTO PREDICTIVO.

1. Nos permite tener un criterio preciso sobre las condiciones de operacin de la

maquina.

2. Se tiene mayor rentabilidad, debido a que nos asegura disponibilidad de los equipos,

permite la optimizacin de los costos de mantenimiento, tanto en repuestos como en

mano de obra, se cambia solamente las piezas que se requiere y se lo hace de forma

adecuada.

3. El mantenimiento predictivo se puede realizar sin parar la produccin, planificando

en coordinacin con el departamento de produccin o disponiendo espacios de

tiempo que se llaman ventanas de mantenimiento, con este tipo de mantenimiento

no existen paros intempestivos.

4. Nos permite reducir la cantidad de repuestos en los almacenes, se tiene un stock de

repuestos estrictamente necesarios debido a que con el monitoreo continuo se

establece el estado real de mas mquinas y el tiempo que le resta de trabajo de las

piezas y trabajo de las piezas y partes.

5. Se elimina paradas intempestivas, dndonos alta disponibilidad de los equipos,

permitindonos una planificacin correcta para realizar los mantenimientos.

6. Elimina daos secundarios es decir, se cambia oportunamente las piezas antes que

afecte a otros componentes del sistema.

7. Se optimiza las reparaciones, las reparaciones son bien hechas debido a la alta

calidad de mano de obra que requiere este mtodo e instrumentos utilizados.

SITUACIN DE INAPLICABILIDAD

Ante todo un sistema de mantenimiento cualquiera que fuera debe estar econmica y

50

tcnicamente justificado el objetivo no es su existencia por el solo hecho de existir, al

margen del anlisis econmico y tcnico existen casos de inaplicabilidad por diferentes

razones, presentndose los siguientes que son los ms comunes.

1. Industrias con niveles de operacin reducidas a pocas horas o paradas frecuentes.

En este caso, existe la posibilidad de realizar inspecciones o reparaciones durante los

perodos de paradas sin perjudicar la produccin.

2. Mquinas poco conocidas, mquinas en las que es necesario un tiempo razonable para

alcanzar conocimiento bsico de sus caractersticas o experiencias para relacionar seales

de fallas.

3. Mquinas donde el operador est en contacto directo durante toda su operacin. En

este grupo se encuentra las mquinas herramientas, donde el operador tiene todo el

conocimiento necesario para detectar fallas y su procedencia.

4. Mquinas riesgosas. Estas se refieren a los casos donde existen situaciones que pongan

en peligro al personal que se ocupa de la toma de datos.

CRITERIOS ACTUALES DEL JEFE DE MANTENIMIENTO CON RELACIN A

LA PROVISIN DE REPUESTOS.

1. Contar con un stock grande de repuestos con el fin de garantizar su pronta

reparacin ante cualquier emergencia, esto significa un alto costo por su baja

rotacin de los repuestos.

2. Contar con un stock pequeo de repuestos debido al costo que representa la tenencia

de estos, este hecho si bien no influye negativamente en la inmovilizacin

econmica genera retrasos en las reparaciones y perjuicios en la produccin.

La primera alternativa se aplica con mayor frecuencia. Por la necesidad de optar por una

mejor alternativa nace el mantenimiento predictivo, que nos permite la programacin de

compra de repuestos slo para los casos que realmente ser necesario cambiarlo, esto en

funcin de un anlisis tcnico-cientfico del estado mecnico de las mquinas.

INFLUENCIA DEL MANTENIMIENTO PREDICTIVO EN LA ELABORACIN

DEL PRESUPUESTO DE MANTENIMIENTO.

Todo presupuesto se realiza en funcin de objetivos, metas en el caso en funcin de un

objetivo empresarial que es la rentabilidad, los parmetros tcnicos para la elaboracin

del presupuesto son:

1. Requerimientos del mantenimiento de produccin.

2. Establecer el estado real de las mquinas o instalacin industrial, propuesta de

inversin o alternativas del tipo de mantenimiento.

3. Analizar los recursos humanos con el que se cuenta para el mantenimiento, mano

51

de obra, materiales, todo ellos deben estar de acuerdo a las existencias y al tipo de

mantenimiento requerido en funcin a los objetivos empresariales.

FACTORES QUE EXIJEN LA IMPLEMENTACIN DE TCNICAS MODERNAS

DE MANTENIMIENTO

1. La presin competitiva a nivel mundial en cuanto a la calidad, precios y

productividad hacer ms con menos por lo que la tecnologa en el mantenimiento

ser o es un recurso importante.

2. El hecho de haberse probado resultados buenos en cuanto a la economa,

rentabilidad, aumento de ventas en consecuencia ganancias.

FACTORES QUE DIFICULTAN SU IMPLEMENTACIN.

La falta de comprensin cabal de las ventajas competitivas y del ahorro que significa en los

costos de mantenimiento y otros, generalmente los gerentes no son tcnicos difcilmente se

les convence sobre nuevas tecnologas de mantenimiento prefieren derivar recursos para

propaganda y mercadeo, tareas afines a su formacin, en sntesis gerente de mantenimiento

y gerente administrativo tienen criterios diferentes, la falta de comprensin cabal de lo que

significa ser una empresa competitiva hace que los recursos sean derivados a tareas de

inmediato retorno de lo invertido.

Actualmente tcnicas avanzadas de mantenimiento son utilizados por grandes empresas que

tienen procesos continuos de produccin, y de ellos escasamente 30% de nuestro medio por

las caractersticas de sus equipos y procesos de produccin o prestacin de servicios, entre

ellas ENDE, SEMAPA, LLOYD y la antigua YPFB.

CRITERIOS PARA LA IMPLEMENTACIN DEL MANTENIMIENTO

PREDICTIVO.

1. Debe identificarse la priorizacin de las reas que se beneficien con este programa

de mantenimiento predictivo.

2. Debe identificarse procedimientos, mtodos y los equipos crticos para la

implementacin del mantenimiento predictivo

B. Objetivo a Largo Plazo.

1. Asegurar la competitividad acompaando el proceso de desarrollo tecnolgico y

cientfico, proporcionar disponibilidad en los equipos o de servicio, asegurar calidad

a bajo precio, asegurar la rentabilidad,

2. Reducir y eliminar las interrupciones de produccin en equipos crticos sin

repuestos debido al mantenimiento no programado.

3. Reducir el costo del mantenimiento mediante la utilizacin al mximo de los

recursos de mantenimiento, y mantener un stock mnimo de repuestos.

4. Elevar el estatus del departamento de mantenimiento, en cuanto a responsabilidad se

refiere.

52

CATEGOTRIA DE EQUIPOS CRTICOS.

CATEGORA UNO

Son aquellos para los que los repuestos son escasos, y dndose fallas puede ocasionar

grandes prdidas tanto en produccin o vidas humanas, que a la vez tienen costos de

reparaciones elevadas, y el tiempo de espera pera la obtencin de repuestos largo.

CATEGORA DOS.

Son aquellos en los que la parada o falla paraliza y restringe severamente la produccin

entre ellos estn: Los equipos que afectan ms del 15% dc la planta y los equipos con

potencias mayores a 75 HP.

CATEGORA TRES.

Son aquellos que no intervienen en el proceso productivo, en consecuencia su

programacin de mantenimiento puede dejar de ser ejecutada.

RESUMEN DE LOS RESULTADOS DEL MANTENIMIENTO PREDICTIVO.

ACLARACIONES.

1.- CAPACIDAD PRODUCTIVA.

53

Rentabilidad.

Mayores salarios.

Inversiones privadas.

Empresario satisfecho

Planificacin

inspeccin,.

Deteccin de fallas

Monitoreo

Disponibilidad.

Departamento de

mantenimiento predictivo,

personal especializado,

instruccin en funcin de

las caractersticas de las

mquinas.

Capacidad

productiva y

calidad

Mercado bien atendido y

en constante crecimiento

Reduccin costo de

produccin y reparaciones.

Se entiende por capacidad productiva, al incremento de la produccin, debido a que las

condiciones mecnicas de las mquinas estarn siempre en buen estado, en consecuencia se

tendr productos de buena calidad y un mercado consumidor satisfecho.

2.- RENTABILIDAD.

Es funcin directa de la productividad y la calidad del producto, existiendo produccin de

buena calidad hay mercado consumidor y existe posibilidad de ampliar la fbrica,

posibilidad de incrementos salariales, posibilidad de primas y mayores fuentes de trabajo.

3.- REDUCIDO COSTO DE PRODUCCIN.

Los costos de produccin representan costos del operador, costos de mano de obra

normales y extraordinarios, costos de inspeccin, repuestos, insumos, alquileres e intereses

de la inversin. Como quiera que el mantenimiento predictivo permite la planificacin de la

mano de obra, difcilmente se dar horas extraordinarias, y se tendr stock de repuestos que

obedezca a nuestras necesidades reales.

RESUMEN: RESULTADO DEL MANTENIMIENTO SIN TECNOLOGA

Como resultado de las fallas repentinas al margen de los perjuicios econmicos por la

interrupcin de la produccin suele existir pagos de indemnizaciones a los clientes

REQUISITOS PARA QUE UNA EMPRESA MODERNA TENGA XITO

1. Las empresas industriales productivas o empresas de servicios modernas al margen

54

Consecuencia de las fallas repetidas de las mquinas

Incumplimiento de plazos y

cantidad de entrega de los

productos.

Interrupcin de la

produccin.

Mano de obra ociosa existe

tiempo de espera del

personal

Retraso en la entrega

de los

pedidos

Se hace necesario

hacer encargos a

terceros.

Horas extras para

reparar lo ms

antes posible.

Cliente candela pedidos

futuros.

Prdida de

mercado

del uso de la tecnologa en el mantenimiento de forma oportuna con lo que obtienen

ventajas tales como rentabilidad, productividad, calidad y competitividad,

introdujeron el concepto de mantenimiento estratgico cuyo objetivo es buscar aun

mayores ventajas competitivas mediante sistemas modernos de administracin

sistemas abiertos o participativoque consisten en hacer participar a todas las

secciones involucradas en el proceso productivo o de servicios.

2. La calidad y el precio de los productos industriales y prestacin de servicios

caracterizan a las empresas modernas y todo lo indicado estn ntimamente

relacionado con la calidad de los recursos humanos. Las empresas sin importar su

gnero exigen cada vez ms recursos humanos actualizados, motivados con

capacidad innovadora y comprometidos con los objetivos institucionales. El Japn,

pas que desarrollo el mantenimiento productivo total cero defectos en los

productos acabados en gran parte tuvo su xito por la aplicacin de su cultura de

buenos hbitos las 5S que son: clasificar, ordenar, limpiar, organizar y

autocontrol.

MANTENIMIENTO PRODUCTIVO TOTAL M.P.T.

Es de anlisis bastante complejo que toma en cuenta desde l diseo o proyecto Ingeniera

Bsica y todo el proceso de produccin hasta el fin de vida til del equipo y/o planta

industrial este tipo de mantenimiento es conocido como COSTO CICLICO DE VIDA

TIL siendo el resultado: mejor calidad, eficiencia del mantenimiento, reduccin casi

total de paros por emergencia, elevado nivel de disponibilidad del equipo y/o plantas

industriales, reduccin de costo de produccin y mejor rentabilidad, es el mantenimiento

aplicado de empresas modernas y de alta competitividad.

55

También podría gustarte

- La Divina Comedia-Dante AlighieriDocumento444 páginasLa Divina Comedia-Dante AlighieriJORGE ALEJANDRO MOLINA PARRAAún no hay calificaciones

- 11.2 Irregularidad Vertical y HorizontalDocumento25 páginas11.2 Irregularidad Vertical y HorizontalDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Omw - Plan de NegociosDocumento34 páginasOmw - Plan de NegociosJorge GarcíaAún no hay calificaciones

- Manual Del Compañero ButlerDocumento210 páginasManual Del Compañero ButlerFortinoAún no hay calificaciones

- MANUAL DEL APRENDIZ MASON - Jorge Butller PDFDocumento164 páginasMANUAL DEL APRENDIZ MASON - Jorge Butller PDFRamiro Cazco Oleas100% (1)

- PrácticaDocumento4 páginasPrácticaDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Practica SsmoDocumento12 páginasPractica SsmoDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Funciones y ResponsabilidadesDocumento2 páginasFunciones y ResponsabilidadesDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Espectro de DiseñoDocumento7 páginasEspectro de DiseñoamAún no hay calificaciones

- Articulo 6Documento12 páginasArticulo 6Art-uro SanAún no hay calificaciones

- Curso de Asentamientos y CimentacionesDocumento40 páginasCurso de Asentamientos y CimentacionesDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Calderas - Balance TérmicoDocumento9 páginasCalderas - Balance TérmicoGiancarlo Barahona AguilarAún no hay calificaciones

- Planos GalponDocumento5 páginasPlanos GalponDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Eficiencia en CalderasDocumento36 páginasEficiencia en CalderasAdolfoAún no hay calificaciones

- Perfil de Proyecto de GradoDocumento9 páginasPerfil de Proyecto de GradoDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- INVERNADEROSDocumento13 páginasINVERNADEROSDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Diseno QuemadoresDocumento24 páginasDiseno QuemadoresjgarciablancoAún no hay calificaciones

- 406 Manual de Diseño Por SismoDocumento79 páginas406 Manual de Diseño Por SismoJoel Vidal MartinezAún no hay calificaciones

- Montaje de Estructuras TurkoDocumento49 páginasMontaje de Estructuras TurkoDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Capitulo 1 I .-Introduccion A Las EstructurasDocumento13 páginasCapitulo 1 I .-Introduccion A Las EstructurasTomas Luna MoralesAún no hay calificaciones

- Dibujo 3Documento2 páginasDibujo 3Daniel Paniagua Nuñez del PradoAún no hay calificaciones

- Diseño de Un Neutralizador Blanqueador de Aceite CrudoDocumento32 páginasDiseño de Un Neutralizador Blanqueador de Aceite CrudoDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Transmisiones 2Documento13 páginasTransmisiones 2Daniel Paniagua Nuñez del PradoAún no hay calificaciones

- Maquinas de Elevacion y Transporte Cap3Documento14 páginasMaquinas de Elevacion y Transporte Cap3Daniel Paniagua Nuñez del PradoAún no hay calificaciones

- Maquinas de Elevacion y Transporte Capitulo 2Documento30 páginasMaquinas de Elevacion y Transporte Capitulo 2Daniel Paniagua Nuñez del Prado100% (1)

- Maquinas de Elevacion y Transporte Cap 1Documento5 páginasMaquinas de Elevacion y Transporte Cap 1Daniel Paniagua Nuñez del PradoAún no hay calificaciones

- Capitulo 3Documento11 páginasCapitulo 3Wilber Marcelo Apaz ArancibiaAún no hay calificaciones

- TRANSMISIONESDocumento13 páginasTRANSMISIONESDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Mantenimiento IndustrialDocumento16 páginasMantenimiento IndustrialDaniel Paniagua Nuñez del PradoAún no hay calificaciones

- Friccion SecaDocumento6 páginasFriccion SecaArmando SixtoAún no hay calificaciones

- Jesús El MesiasDocumento4 páginasJesús El MesiasMilagros Eva Morales Cama100% (2)

- Contrato Prestacion ServiciosDocumento8 páginasContrato Prestacion ServiciosStalin AguirrenseAún no hay calificaciones

- 02 Caracterización Básica GuavioDocumento20 páginas02 Caracterización Básica GuavioNestor NovoaAún no hay calificaciones

- EdwinDocumento13 páginasEdwinSoledad Ruiz RamirezAún no hay calificaciones

- Exposición de Psicologia EducativaDocumento10 páginasExposición de Psicologia EducativaMARIA CAROLINA RIVERA AGUIRREAún no hay calificaciones

- Paso 3 - Realizar El CuestionarioDocumento7 páginasPaso 3 - Realizar El CuestionarioJefferson Portilla MayorAún no hay calificaciones

- Folleto Logística Del Estado de Yucatán Oct'10Documento16 páginasFolleto Logística Del Estado de Yucatán Oct'10Dirección de Comercio Internacional y Centro Pymexporta Yucatán100% (1)

- Actividad 1Documento3 páginasActividad 1Tatiana IbañezAún no hay calificaciones

- Presentación TFG Marina RebolloDocumento21 páginasPresentación TFG Marina RebolloMarina RebolloAún no hay calificaciones

- FornetQuinquenioGris PDFDocumento22 páginasFornetQuinquenioGris PDFJuan Carlos GutiérrezAún no hay calificaciones

- Ficha Tecnica Baldosa AMF Thermaclean SDocumento1 páginaFicha Tecnica Baldosa AMF Thermaclean SWill HMAún no hay calificaciones

- Derivados de Acidos CarboxilicosDocumento6 páginasDerivados de Acidos CarboxilicossiriusdarkAún no hay calificaciones

- Ficha de Sistematización ArteagaDocumento2 páginasFicha de Sistematización ArteagaFiorella ArteagaAún no hay calificaciones

- Implementacion de Sistemas de Bandas Transportadoras 5.0Documento11 páginasImplementacion de Sistemas de Bandas Transportadoras 5.0jesusAún no hay calificaciones

- Cuestionario de MarketingDocumento20 páginasCuestionario de Marketingwortescko100% (1)