Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Extrusión

Extrusión

Cargado por

Jone CaneiroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Extrusión

Extrusión

Cargado por

Jone CaneiroCopyright:

Formatos disponibles

6.2.

Extrusin

6.2.0. Introduccin

Descripcin de una extrusora de husillo nico:

Tambin existen extrusoras de dos husillos y otras configuraciones.

Zonas por las que pasa el material:

0. Tolva (hopper). Puede disponer de sistema de calefaccin y/o secado

para materiales hisgroscpicos.

1. Zona de alimentacin (feed zone): husillo cilndrico. Se produce el

transporte del material y se precalienta por el rozamiento entre granos.

2. Zona de compresin o plastificacin (compression zone): husillo

troncocnico. La altura de los filetes del husillo se reduce

progresivamente para compactar el material y expulsar el aire atrapado

hacia la zona de alimentacin.

3. Zona de dosificacin o bombeo (metering zone): husillo cilndrico.

4. Plato rompedor (breaker plate): placas perforadas + tamices

metlicos.

5. Boquilla o hilera (die): contiene torpedo para perfiles huecos.

grpb Transparenicas de clase. 6.2 Extrusin.

1 de 18

El cilindro puede contener venteos para eliminar los productos gaseosos.

Tpicamente: ~10 -1000 kg/h. Velocidad: ~50 150 rpm. Consumo: 0,1 0,2

kwh/kg.

Regulacin de la temperatura: con resistencias y/o circuitos de aceite.

Superficie interna del cilindro resistente a la corrosin y la abrasin: acero

nitrurado o alto contenido en Cr.

Hay dos tipos de extrusoras de dos husillos:

o

Giro de los husillos en sentido contrario: mezcla esencialmente en la

zona central del ocho. Menor calentamiento. Apropiadas para PVC.

Giro en el mismo sentido. Mayor cizalla y calentamiento. Apropiadas

para poliolefinas.

6.2.1. Principios de funcionamiento de las extrusoras monousillo:

zona de bombeo

Modelo para el flujo en la zona de bombeo:

o

Anlisis del canal entre los filetes del husillo:

Anlisis del flujo en el canal entre los filetes del husillo (modelo de

Placas Paralelas):

a) Flujo de arrastre: fluido newtoniano sobre un sistema de

referencia que se mueve con el husillo (en el clculo: husillo fijo

y cilindro rotando con velocidad angular constante).

grpb Transparenicas de clase. 6.2 Extrusin.

2 de 18

VZ =Vcos

QA =

VZ Wh D DNWh D cos

,

=

2

120

con N en r.p.m.

b) Flujo opuesto por diferencia de presin:

3

Wh D p

QP =

,

12 ZD

con N en r.p.m.

c) Flujo resultante:

DNWh D cos Wh D p

K

Q D =Q A Q P =

= K1 N 2 p

120

12 ZD

Q D =K1 N

K2

p

grpb Transparenicas de clase. 6.2 Extrusin.

3 de 18

Perfil de velocidades (vlido para fluido newtoniano):

v S (y) =

y

(h y 2 ) dp

VZ D

hD

2

dz

Velocidad de deformacin en la pared del cilindro:

dv

V h p DNcos h D p

& W = z

= Z D

=

60h D

2 ZD

dy yh D h D 2 ZD

(*!)

Generalmente, =17,7, ya que:

o

Para ese valor el paso coincide con el dimetro D.

En las zonas de alimentacin y plastificacin, el husillo trabaja

transportando slidos y para esa funcin el ngulo ptimo es ~17-20.

6.2.2. Efectos trmicos de la zona de compresin. Plastificacin

Proceso de plastificacin en la zona de compresin:

o

Se produce disminucin progresiva de h.

Los mayores esfuerzos de rozamiento y cortantes se producen cerca de

la superficie interna del cilindro (mayor gradiente de velocidades).

Plastificacin por aumento de temperatura

Modelo de Tadmor. Sin tener en cuenta reduccin de h.

grpb Transparenicas de clase. 6.2 Extrusin.

4 de 18

Velocidad del slido en el canal:

VSZ =

o

m

&

s Wh

Velocidad relativa entre slido y cilindro (teorema del coseno):

Vrel = (V 2 + VSZ 2VVSZ cos ) 1/2

2

Balance de masa:

VX

VS

x

S xv S dz = m

o

Calentamiento

del slido de

Ts a Tm

VX

dz

2

Balance de energa:

Fusin

del slido

(a Tm)

Calentamiento

por conduccin

en lquido

Generacin

de calor

viscosa

V

k (T Tm )

+ rel

S v S [c p (Tm Ts ) + ] = l W

2

grpb Transparenicas de clase. 6.2 Extrusin.

5 de 18

De las dos ecuaciones anteriores, podemos obtener los valores de y

vS:

vS =

s x

2

Vrel ]

2

2[c p (Tm Ts ) + ]

Fraccin de seccin sin fundir a lo largo del canal:

z W

x

= 1

2m

W

&

o

Longitud de canal necesaria para plastificacin completa (x=0):

Z

o

2 x

VX m

VX m [k m (TW Tm ) +

=

o

2m

&

W

Estudio del perfil de temperaturas en la capa de polmero fundido:

Nmero adimensional de Brinkmann: relacin entre generacin

de calor viscoso y transmisin por conduccin:

2

Br =

Vrel

k m (TW Tm )

Mientras Br<2, temperatura del polmero por debajo de TW: no

peligro de sobrecalietamiento. Mxima velocidad relativa para

Br2:

Vrel, mx =

2k m (TW Tm )

Lmites habituales de Vrel (situacin prctica de trabajo):

Vrel=50m/min TP ms estables

Vrel=10-20m/min TP fcilmente termodegradables: PVC,

PMMA, ABS.

grpb Transparenicas de clase. 6.2 Extrusin.

6 de 18

6.2.3. Efecto de la restriccin del flujo del fundido por la hilera

o

Cada de presin a lo largo de la hilera:

Considerando exclusivamente la hilera:

Q=

K

p

K =

W>>h

D

WH 3

12L h

K =

R 4

8L h

&W =

6Q

WH 2

&W =

4Q

R 3

En realidad, por la variacin de la viscosidad en funcin de la presin y

de la temperatura, la relacin entre p y Q no es lineal.

En realidad, las curvas no son rectas, puesto que la viscosidad vara con

la presin, con la velocidad de deformacin y con la temperatura.

grpb Transparenicas de clase. 6.2 Extrusin.

7 de 18

6.2.4. Parmetros que determinan el punto de funcionamiento de

las extrusoras

Objetivo: maximizar caudal con la menor presin .

a) Viscosidad

del

material:

depende

esencialmente de la velocidad de deformacin

y de la temperatura.

Se trabaja a la mayor temperatura que

garantiza que no hay degradacin trmica.

T habitual de trabajo: ver Tabla 6.3.

PVC: 170-190C, =1060-500 Pas.

LDPE: 160-210C, =100-50 Pas.

PEEK: 360-400C, =480-350 Pas.

b) Velocidad de giro del husillo: determina el

caudal y la presin.

Se trabaja a la mayor velocidad que

garantiza:

Que no hay degradacin mecnica

[disminucin de MW por rotura de

cadenas].

Que no se produce rotura del fundido

(melt fracture).

c) Geometra de la hilera: determina

relacin entre presin y caudal.

la

Se trabaja con el mayor dimetro Dh y

menor longitud Lh., limitados por la aparcicin

de:

hinchamiento,

inestabilidades del flujo,

defectos superficiales.

d) Geometra del husillo: Se consigue mayor

caudal con mayor longitud de la zona de

bombeo LD y con mayor altura de los filetes

del husillo hD.

grpb Transparenicas de clase. 6.2 Extrusin.

8 de 18

6.2.5. Flujo del fundido por la hilera. Boquillas

El material adquiere la forma (casi) definitiva en la hilera.

o

Hileras divergentes para la obtencin de chapas (e>1mm), hojas

(0,1<e<1mm) y filmes (e<0,1mm), con un ancho de hasta 2m.

Diseo encaminado a obtener condiciones ~ homogneas a la salida:

Distribuidor de flujo

Tornillos de control de separacin de labios

Hileras convergentes: conviene inclinacin <10. Modelo de Patn de

Reynolds.

Torpedo para perfiles huecos: se emplea un

canal convergente para homogeneizar el

fluido.

Distribuidor helicoidal: para tubos de paredes

finas y filmes soplados

Obtencin de granza: se acopla una cortadora a la salida de la hilera

para obtener cilindros de ~3mm, que tienden a redondearse durante el

enfriamiento.

Condiciones del flujo en la hilera:

o

Problema en polmeros cuyo coeficiente de rozamiento contra el acero

aumenta con la temperatura (PVC): calentamiento hasta pegado.

En los polmeros en los que se produce disminucin del coeficiente: flujo

estable.

Pueden emplearse lubricantes externos.

grpb Transparenicas de clase. 6.2 Extrusin.

9 de 18

Tipos de flujo:

Hinchamiento por recuperacin viscoelstica. El tramo final recto de la hilera

debe ser suficientemente largo para minimizarlo.

Se realiza un enfriamiento controlado del extruido. Se produce la cristalizacin

en los materiales semicristalinos. Puede llevarse a cabo un estirado uni- o

bidireccional que orienta las cristalitas y da lugar a una anisotropa que puede

ser til.

grpb Transparenicas de clase. 6.2 Extrusin.

10 de 18

6.2.6. Defectos e inestabilidades del flujo

1. Piel rugosa (shark skin): desde spera y mate hasta pequeas grietas.

o

Se achaca al aumento brusco de velocidad en la periferia del fundido al

salir de la hilera.

Efecto aumenta cuanto ms estrecha sea la distribucin de pesos

moleculares y cuanto mayor sea la viscosidad.

Soluciones:

Aumento de la temperatura del material y reduccin de la

velocidad

Empleo de lubricante externo

Coextrusin de una piel de material con menor viscosidad

(menor Mw).

2. Rotura del fundido (melt fracture). Transparencias especficas.

6.2.7. Efectos trmicos en la hilera

En la hilera se genera calor por efecto de la viscosidad.

Importancia de temperatura homognea a la salida de hileras divergentes para

obtener material homogneo.

Nmeros adimensionales:

Nmero de Brinkman:

Nmero de Cameron:

v 2

Br =

k(TW T0 )

kL

Ca =

c p vR 2

(~ generacin calor/transmisin)

(~ transmisin/almacenamiento)

En hileras de extrusin de filmes con Ca>>1 y Br<<1: temperatura del fundido

depende esencialmente de Tw: necesidad de mantener refrigeracin.

Si Ca<<1 y Br>>1, temperatura esencialmente controlada por generacin de

calor interno.

Ejemplo de hilera:

grpb Transparenicas de clase. 6.2 Extrusin.

11 de 18

6.2.8. Enfriamiento y calibracin del extruido

Conformacin definitiva:

o

Estirado: velocidad de recogida superior a la de salida de la hilera.

Tractores sin fin oruga (caterpillar) para extruidos rgidos.

Enrollado en rodillos para extruidos flexibles.

Frotamiento con superficie metlica: calibrador o rodillos.

Enfriamiento: transmisin de calor del polmero al fluido que lo enfra.

Ta

Tw

Conveccin:

dq

= h t A(Ta - Tw )

dt

Ti

Conduccin:

dq k m

A(Ti - Tw )

=

dt

s

Nmero adimensional de Biot:

Bi =

h ts

km

Para evitar tensiones y discontinuidades morfolgicas, Bi no muy alto,

Bi<100.

km 0,1 0,4 W/mC.

ht 10 30 W/m2C en aire [filmes]

1000 W/m2C en agua en circulacin [tubos, perfiles]

500 W/m2C para calibradores metlicos refrigerados

1500 W/m2C con pulverizacin de agua [amorfos: PVC]

En perfiles gruesos, velocidad de produccin limitada por el enfriamiento

del interior del perfil.

grpb Transparenicas de clase. 6.2 Extrusin.

12 de 18

En extrusin reactiva (gasificacin o reticulacin): reacciones deben

completarse antes del enfriamiento.

Operaciones fianles:

o

Impresin o marcado mediante tintas.

Corte

Control de calidad

Envasado

6.2.9. Modalidades particulares de la tcnica de extrusin

Notas: PP, PVC, PET.

6.2.9.1. Extrusin de tubos y otros perfiles huecos

grpb Transparenicas de clase. 6.2 Extrusin.

13 de 18

Conformado definitivo:

o

Calibrador externo refrigerado. El tubo se adapta por presin interna o

por vaco mediante orificios.

Calibrador-mandril interno. Sirve como obturador si se aplica presin

interna.

Regulacin precisa de la velocidad de estirado del sistema tractor.

Tubos de gran espesor y dimetro: extrusin vertical descendente. Permite

pulverizacin de agua en interior.

Tubos de muy gran dimetro (D>500mm): preferible moldeo centrfugo.

Ejemplo: perfiles macizos de PVC celular (gasificantes qumicos): se extruyen

como perfiles huecos y el interior se rellena por la expansin posterior.

Ejemplo: tubos reticulados: el sistema a la salida de la extrusora, se aade un

sistema de reticulacin que deforma en continuo la pared del tubo (forzado de

la deformacin mediante vaco). Puede soldarse a un tubo interior para obtener

una superficie interior lisa, en cuyo caso el sistema de reticulacin tiene tres

funciones: reticulacin de la pared exterior, termofusin de los dos tubos y

enfriamiento.

Fabricacin de tubos corrugados

6.2.9.2. Recubrimiento de cables

Funciones del recubrimiento: aislamiento elctrico, proteccin frente a corrosin

y desgaste.

Sistemas de recubrimiento:

a) Recubrimiento a presin: adherencia entre recubrimiento y cable.

Generalmente, hilera perpendicular a husillo.

grpb Transparenicas de clase. 6.2 Extrusin.

14 de 18

Caudal del polmero impulsado por el bombeo de la extrusora (pressure

flow), por el arraste del cable (drag flow) y por el estirado del

recubrimiento consolidado (extensional flow).

b) Recubrimiento tubular: se extruye un tubo que se fija mediante vaco.

Enfriamiento: baos de gran longitud. Velocidad habitual: 1km/min.

6.2.9.3. Extrusin de perfiles macizos

grpb Transparenicas de clase. 6.2 Extrusin.

15 de 18

Diseo del interior de la hilera para obtener velocidad homognea a la salida:

h1

h2

W1

W2

Generalmente, diseo de boquillas a partir de la experiencia para dar una forma

aproximada, y despus las unidades de calibracin conforman el material a las

dimensiones definitivas.

Perfiles complicados: calibradores acoplados directamente a la hilera.

6.2.9.4. Tecnologa de extrusin de filmes

Para llegar a espesores muy pequeos (20-200m) es necesario deformar el

extruido mediante estirado (flujo extesional).

Tres tcnicas:

1. Laminacin (casting): extrusin de lmina + rodillos de tiraje + rodillos

de enfriamiento + corte de bordes.

Relacin de tiraje: es la relacin entre velocidades R T =

VT

Vh

Gran ancho (por desperdicio de los bordes)

Orientacin longitudinal de las cristalitas: baja resistencia al

rasgado.

2. Extrusin y soplado (blowing): extrusin de tubo de paredes delgadas

(distribuidor helicoidal) + inyeccin de aire + guas + plegado.

grpb Transparenicas de clase. 6.2 Extrusin.

16 de 18

Relacin de soplado: estirado transversal R S =

Relacin de estirado longitudinal: R T =

D burbuja

D hilera

VT h H/s

=

Vh T R S

Orientacin biaxial equilibrada si Rs RT (H/s)1/2 (1,8-4,5)

Aconsejado: leer Ejercicio 6.6.

Filmes soplados ms irregulares (8%) que los laminados (4%), peor barrera

al oxgeno y mejores propiedades mecnicas.

3. Estirado biaxial: estirado longitudinal + calentamiento y estirado

transversal con sistema de cremallera. Para materiales con burbuja no

estable: PP, PA, PET.

6.2.9.5. Recubrimiento de sustratos (extrusion coating)

Recubrimiento de lmina de otro material (papel, cartn, tejido, aluminio,)

con film de plstico.

LDPE empleado en ~90% de los casos.

Proceso: se hace pasar el film+material base entre rodillos.

Adherencia del recubrimiento:

o

Necesidad de alta temperatura.

En polmeros poco adherentes, oxidacin al salir de la extrusora.

6.2.9.6. Extrusiones especiales

o

Se pueden obtener redes a partir de esta tcnica:

Mediante hileras dotadas de partes mviles

grpb Transparenicas de clase. 6.2 Extrusin.

17 de 18

Rodillos provistos de pas + estirado biaxial.

6.2.9.7. Coextrusin

Obtencin de materiales multicapa por coextrusin una nica hilera.

Ventaja: combinacin de propiedades (p.ej. capa resistente mecnicamente +

capa debaja permeabilidad).

Ejemplos:

o

Parisones (o mangas): para posterior moldeo por soplado (EBM).

Recubrimientos multicapa de cables.

Filmes multicapa (laminados o soplados).

Espesor de cada capa regulado con estricciones en cada distribuidor.

En caso de baja adherencia, pueden emplearse ionmeros como adhesivos.

grpb Transparenicas de clase. 6.2 Extrusin.

18 de 18

También podría gustarte

- Manual de Instalacion WPCDocumento8 páginasManual de Instalacion WPCCarlos CardenasAún no hay calificaciones

- ECUADOR - MADERA Presentación OF y TX CE 12Documento11 páginasECUADOR - MADERA Presentación OF y TX CE 12Carlos CardenasAún no hay calificaciones

- Experimento de TorricelliDocumento5 páginasExperimento de TorricelliPiero Cueto RivasAún no hay calificaciones

- Para La Clase 3 Ley de Senos V2Documento3 páginasPara La Clase 3 Ley de Senos V2delia donisAún no hay calificaciones

- 11 FT Manufacturas Plastico Partida 39.20 39.26Documento25 páginas11 FT Manufacturas Plastico Partida 39.20 39.26Carlos CardenasAún no hay calificaciones

- M-O Direccion-Logistica EspDocumento12 páginasM-O Direccion-Logistica EspCarlos CardenasAún no hay calificaciones

- AYUDA DE PROCESO TD - TPW617 - SpanishDocumento1 páginaAYUDA DE PROCESO TD - TPW617 - SpanishCarlos CardenasAún no hay calificaciones

- Partidas ArancelariasDocumento15 páginasPartidas ArancelariasCarlos CardenasAún no hay calificaciones

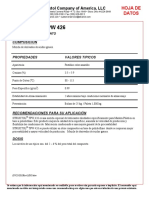

- AYUDA DE PROCESO TD - TPW426 - SpanishDocumento1 páginaAYUDA DE PROCESO TD - TPW426 - SpanishCarlos CardenasAún no hay calificaciones

- Calculos ReometricosDocumento18 páginasCalculos ReometricosCarlos CardenasAún no hay calificaciones

- ProyectosDocumento31 páginasProyectosCarlos CardenasAún no hay calificaciones

- Est Macro 022021Documento105 páginasEst Macro 022021Carlos CardenasAún no hay calificaciones

- 21 - 1 - Industria de Transformacion de Plasticos en Ecuador - CompressedDocumento28 páginas21 - 1 - Industria de Transformacion de Plasticos en Ecuador - CompressedCarlos CardenasAún no hay calificaciones

- Ficha Tecnica Deck Solido Rev 1 CalidadDocumento3 páginasFicha Tecnica Deck Solido Rev 1 CalidadCarlos CardenasAún no hay calificaciones

- T Ucsg Pre Tec Cia 21Documento109 páginasT Ucsg Pre Tec Cia 21Carlos CardenasAún no hay calificaciones

- TermooxidacionDocumento89 páginasTermooxidacionCarlos CardenasAún no hay calificaciones

- Ensayos ASTMDocumento3 páginasEnsayos ASTMCarlos CardenasAún no hay calificaciones

- Normas ASTM Aplicables A WPCDocumento2 páginasNormas ASTM Aplicables A WPCCarlos Cardenas100% (1)

- LT AlkalecDocumento1 páginaLT AlkalecCarlos CardenasAún no hay calificaciones

- Lista de Verificación Diaria de Arranque y MantenimientoDocumento2 páginasLista de Verificación Diaria de Arranque y MantenimientoCarlos CardenasAún no hay calificaciones

- LT Presertan Ipb 10Documento1 páginaLT Presertan Ipb 10Carlos CardenasAún no hay calificaciones

- Cómo Tratar La Madera Con BóraxDocumento4 páginasCómo Tratar La Madera Con BóraxCarlos CardenasAún no hay calificaciones

- Mantenimiento ChipeadoraDocumento4 páginasMantenimiento ChipeadoraCarlos CardenasAún no hay calificaciones

- Sistemas de Mantenimiento de Equipos de ChipeoDocumento30 páginasSistemas de Mantenimiento de Equipos de ChipeoCarlos CardenasAún no hay calificaciones

- Sistemas de Chipeo de MaderaDocumento114 páginasSistemas de Chipeo de MaderaCarlos CardenasAún no hay calificaciones

- Montajes Antivibratiorios en Instalaciones Térmicas PDFDocumento10 páginasMontajes Antivibratiorios en Instalaciones Térmicas PDFMauricio Javier Duran100% (1)

- Type FDocumento10 páginasType FjtfjtfAún no hay calificaciones

- IT4 FICHATOOL 04 Objetivos EstrategicosDocumento7 páginasIT4 FICHATOOL 04 Objetivos EstrategicosyulianafeaAún no hay calificaciones

- 03 Sistema Periodico SolucionarioDocumento10 páginas03 Sistema Periodico SolucionarioCristina FernandezAún no hay calificaciones

- Levantamiento de Redes EléctricasDocumento6 páginasLevantamiento de Redes EléctricasElíaz Díaz MontanoAún no hay calificaciones

- Exposicion Sobre El CementoDocumento53 páginasExposicion Sobre El CementoChristian AmpueroAún no hay calificaciones

- Procedimeniento Limpieza FajaDocumento7 páginasProcedimeniento Limpieza FajadiazrosaAún no hay calificaciones

- Estructura de SueloDocumento9 páginasEstructura de SueloJefferson DaniellsAún no hay calificaciones

- 06 - Mantenimiento SM2Documento3 páginas06 - Mantenimiento SM2frankpzAún no hay calificaciones

- Presentacion de Datos GeologicosDocumento16 páginasPresentacion de Datos GeologicosIngenieria Civil UAZ100% (4)

- Cinematica de La VibracionDocumento9 páginasCinematica de La Vibracionyamicarrizales100% (2)

- MON2000 ManualDocumento464 páginasMON2000 ManualebcinstaAún no hay calificaciones

- C. D. Valor.Documento6 páginasC. D. Valor.J SAún no hay calificaciones

- PresupuestoDocumento19 páginasPresupuestoroger abel segura salcedoAún no hay calificaciones

- Ejercicios Resueltos Electroquímica NRDocumento6 páginasEjercicios Resueltos Electroquímica NRMoises TordoyaAún no hay calificaciones

- Recierres Monopolares y Tripolares en Alta TensionDocumento212 páginasRecierres Monopolares y Tripolares en Alta TensionMoises Dlv Spca100% (2)

- Evaluacion de La Saturacion Con La Herramienta RST PDFDocumento2 páginasEvaluacion de La Saturacion Con La Herramienta RST PDFLuis Alberto Colan GarciaAún no hay calificaciones

- Mantenimiento Cada 500 HorasDocumento13 páginasMantenimiento Cada 500 HorasJahel Palomino FigueroaAún no hay calificaciones

- Analisis de Costos Unitarios Arquitectura.Documento22 páginasAnalisis de Costos Unitarios Arquitectura.AlbertAún no hay calificaciones

- Manejo de Timers AtmegaDocumento21 páginasManejo de Timers AtmegaKarlita MuyulemaAún no hay calificaciones

- Almacenamiento de InformaciónDocumento28 páginasAlmacenamiento de InformaciónAlfredoAún no hay calificaciones

- Reporte 2Documento3 páginasReporte 2YareFloresAún no hay calificaciones

- Otras Causas para La Pega de TuberiaDocumento12 páginasOtras Causas para La Pega de TuberiaWara Marcela Arias BarrancosAún no hay calificaciones

- Lab 1 Rac Cairapaja CristianDocumento7 páginasLab 1 Rac Cairapaja CristianCristhian CairaAún no hay calificaciones

- Que Es El Software Factorytalk View Machine EditionDocumento7 páginasQue Es El Software Factorytalk View Machine EditionCarlos Montalvo MarinAún no hay calificaciones

- Ecm 420DDocumento2 páginasEcm 420DJIMMY CHUNG PAIMAAún no hay calificaciones

- ACTIVIDAD 2 Taller RuidoDocumento13 páginasACTIVIDAD 2 Taller RuidoProfesiosnal SSTAún no hay calificaciones

- Evaluacion Unidad 3 Aseguramiento de La CalidadDocumento7 páginasEvaluacion Unidad 3 Aseguramiento de La CalidadStella Bautista67% (3)