Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proyecto Planchas Compactadoras PDF

Proyecto Planchas Compactadoras PDF

Cargado por

Erwing Infante FloresTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proyecto Planchas Compactadoras PDF

Proyecto Planchas Compactadoras PDF

Cargado por

Erwing Infante FloresCopyright:

Formatos disponibles

INDICE

CAPITULO I

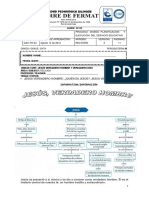

FUNDAMENTOS TEORICOS

1.1. FUNDAMENTOS TEORICOS PARA LA PLANCHA COMPACTADORA

1.2. PLANCHA COMPACTADORA

1.3. PRINCIPIO DE FUNCIONAMIENTO

1.4. FUNDAMENTOS PARA EL DISEO DE PLANCHAS COMPACTADORAS

1.5. EFICIENCIA

CAPITULO II

SELECCIN DE EQUIPOS

2.1. SELECCIN DE EQUIPOS

2.2. PROCESO DE COMPACTACION

2.2.1 ESPECIFICACIONES GENERALES

2.2.2 SELECION GRAFICA DEL COMPACTADOR (PR VS. PROF.)

2.2.3 NUMERO DE PASADAS Y ESPESOR DE CAPA

CAPITULO III

CALCULOS GENERALES

3.1. CALCULO DE LA PRODUCCIN.

3.2. CALCULO DE LA COMPACTACION.

3.3. ESTUDIO DEL TRABAJO

CAPITULO IV

INGENIERIA DEL PROYECTO

4.1.PROCESO DE PRODUCCION

4.1.1. Definicin

4.1.2. Cmo funciona la bomba de ariete?

4.1.2.1. Fases de Proceso

4.1.2.2. Recepcin de Materiales

4.1.2.3. Almacenamiento

4.1.2.4. Trazado

4.1.2.5. Corte

4.1.2.6. Proceso de Fbrica

4.1.2.6. Base

4.1.2.7. Montaje

4.1.2.8. Acabado

4.1.2.9. Control de Calidad

4.1.2.10. Embalado y Almacenamiento

4.2.MAQUINARIA Y EQUIPOS

4.2.1. Insumos

4.2.2. Productos Reciclables

4.2.3. rea de Fabricacin

4.3.EDIFICIOS DE FABRICACION

4.3.1. Requerimiento de espacio en planta

4.3.2. Mantenimiento

4.3.3. Mantenimiento Preventivo

4.3.3.1. Mantenimiento Correctivo

4.3.3.2.Historia de Mantenimiento

4.3.3.3.Frecuencia de Mantenimiento

4.3.3.4. Inspectores

4.3.3.5. Sistema de ordenes de trabajo de mantenimiento

4.3.3.6. Diseo de la orden de trabajo

4.3.3.7. Seguridad industrial e higiene

4.3.4. Trabajo de Planta

4.3.5. Riesgo

CAPITULO V

INVERSION Y FINANCIAMIENTO

5.1.ACTIVOS FIJOS

5.2. ACTIVOS INTANGIBLES

5.3. INVERSION DE CAPITAL DE TRABAJO

5.4. FINANCIAMIENTO DEL PROYECTO

5.4.1. Lneas de Crdito

5.4.2. Financiamiento de Capital

INTRODUCCION

Las planchas compactadoras de sentido nico han sido diseadas para compactar con

eficacia superficies granulares, otras superficies desiguales y asfalto de mezcla caliente.

Con cada giro del eje excntrico se genera una tensin ondular que se desplaza hasta el

suelo. Esta vibracin pone en movimiento a las partculas del suelo, fracturndolo y

provocando una reordenacin de las partculas para lograr una gran densidad.

Aplicaciones

Compactacin de terraplenado a lo largo y por debajo de cimientos y en zanjas para

conductos

Paisajismo y compactacin de terreno estructural

Compactacin de aceras y de vas de acceso con grava

Compactacin de ladrillos y azulejos

Trabajos de pequea envergadura de asfalto de mezcla caliente, tales como

pavimentaciones y reparacin de baches

CAPITULO I

FUNDAMENTOS TEORICOS

1.1. FUNDAMENTOS TEORICOS PARA LA PLANCHA COMPACTADORA

La compactacin en obra es un proceso rpido, producido por la energa y accin al

moverse unas mquinas, compactadores, cuyo objetivo es proporcionar los resultados que

se relacionan en la Tabla 6.1 a la estructura de los materiales.

El equipo de movimiento de tierras de extendido a su paso por el material suelto de las

capas de terrapln ocasiona ya una cierta compactacin por su propio peso y la vibracin de

su movimiento, estimndose en un 70-80% de la solicitada PN, de forma que el

procedimiento de compactacin tiene que hacer el resto.

Otro caso de extendido son las capas del paquete del firme que tienen unos espesores fijos y

que normalmente se extienden en su espesor completo, debiendo conseguir la compactacin

las densidades especificadas para ellas. En las capas del firme no hay pues libertad para

variar espesores, pero hay que comprobar si la entendedora es capaz de dar el espesor

suficiente antes de compactar y si los compactadores son capaces de actuar eficazmente en

todo el espesor.

1.2. PLANCHA COMPACTADORA

Se usan para compactar suelos y concreto asfltico en ubicaciones donde no pueden llegar

las unidades grandes. Pueden ser autopropulsadas, tanto con diesel o gasolina. Estas

unidades son clasificadas por la fuerza centrfuga, las revoluciones por minutos, la

profundidad de penetracin de la vibracin (o espesor de capa), avance en m/s y cobertura

de rea por hora.

FIGURA 10-10:Plancha compactador vibratoria

1.3. PRINCIPIO DE FUNCIONAMIENTO

Los espesores de las tongadas en el caso de terraplenes y presas de tierra pueden ser

variables. Estn muy relacionados con las posibilidades de compactacin, que dependen del

tipo de material.

Las causas determinantes de los espesores de extendido pueden clasificarse en funcin de:

Tipo del material (granulometra, plasticidad, grado de humedad)

Energa de compactacin.

Tipo de compactador y caractersticas

N de pasadas

Velocidad (espaciamiento en vibrantes)

Obtener una produccin elevada en el arranque no presenta problema, ste radica en el

extendido y compactacin en un solo tajo, porque la limitacin del espesor de cada tongada

exige disponer de grandes superficies en los terraplenes.

1.4. FUNDAMENTOS PARA EL DISEO DE PLANCHAS COMPACTADORAS

Las obras realizadas con tierras han de ser apisonadas enrgicamente para conseguir un

comportamiento mecnico acorde con el uso al que estn destinadas. Este proceso se

conoce genricamente como compactacin y consolidacin del material (Shrinkage).

La compactacin ocasiona una disminucin de volumen que ha de tenerse en cuenta

para calcular la cantidad de material necesaria para construir una obra de tierras de

volumen conocido.

Se denomina factor de consolidacin a la relacin entre el volumen del material en

banco y el volumen que ocupa una vez compactado.

Fh: factor de consolidacin (Shrinkage).

VC : volumen de material compactado.

Si en el proceso de compactacin y consolidacin no ha habido prdida ni adicin de agua

(lo que es poco frecuente), el factor de consolidacin puede expresarse segn Va x da = M

de la forma:

dB : densidad del material en banco.

Fh : factor de consolidacin (Shrinkage).

Otra relacin interesante es la que se denomina porcentaje de consolidacin. Expresa el

porcentaje que representa la variacin de volumen del material en banco al material

compactado, respecto al volumen del material en banco, multiplicada por 100:

Con ello la relacin entre volumen en banco y volumen del material compactado queda:

Sh : % de consolidacin.

Si en el proceso de compactacin y consolidacin no hay prdida ni adicin de agua (lo que

no es frecuente) es de aplicacin la expresin Va x da = M y el porcentaje de consolidacin

puede expresarse como:

Sh : % de consolidacin.

En este caso la relacin entre densidades es:

En cualquier caso, de las expresiones del factor de consolidacin y el porcentaje de

consolidacin se deduce que estos estn relacionados por la expresin:

ESPECIFICACIONES GENERALES

VALORES DEL ESPONJAMIENTO Y SU FACTOR.

En cada caso concreto conviene estudiar los valores de Fw, Sw, para poder calcular con

exactitud los cambios de volumen que va a experimentar el material en las distintas

operaciones.

A falta de un estudio particular, pueden adoptarse los valores que aparecen en la tabla 1.1

Tabla 1.1 Densidades del material en banco y suelto, para los casos ms frecuentes

CONSIDERACIONES PRCTICAS EN EL EXTENDIDO DE CAPAS.

La compactacin en obra se realiza sobre capas de material, previamente extendido, que se

conocen con el nombre de tongadas.

El efecto de la compactacin sobre la tongada se refleja exclusivamente en la disminucin

de altura, puesto que sus dimensiones horizontales apenas varan.

En la figura 1.4 se observa como al compactar una tongada de material (capa rayada en el

dibujo), su anchura a y su longitud l no varan, mientras que su espesor hL pasa a ser, por

efecto de la compactacin, hC.

Fig. 4.1

Por lo anterior queda claro que el cambio de volumen del material est fielmente reflejado

en el cambio de altura de la tongada.

Habida cuenta que el proyecto constructivo fija la altura de tongada en perfil, o sea despus

de la compactacin hC, conviene conocer la relacin entre hC y hL para extender las

tongadas con el espesor hL adecuado.

Se denomina disminucin de espesor a la relacin entre la diferencia de espesor producida

por la compactacin y el espesor inicial, multiplicada por 100:

Se : % de disminucin de espesor (en obra es denominado impropiamente esponjamiento).

hL : espesor inicial de tongada

hC : espesor de la tongada despus de la compactacin

La disminucin de espesor depende del tipo de material, mtodos de compactacin, etc. Sin

embargo, en los materiales granulares (gravas, suelos - cemento, zahorras, etc.) muy

frecuentes en la compactacin debido a su excelente comportamiento mecnico, su escasa

sensibilidad a la humedad, etc., se ha observado que la disminucin de espesor es

aproximadamente el 20 %.

En el caso general:

Cuando se trata de terrenos granulares (Sc 20, es necesario comprobarlo en cada caso en

la obra):

O bien:

Estas consideraciones han de tenerse presentes en la operacin de extendido con

motoniveladora o extendedoras, es decir, que la produccin de una motoniveladora en

extendido (material suelto) no coincide con la del compactador (material compactado).

1.5. EFICIENCIA

Como en cualquier compactador, la energa que es aplicada esta en funcin de la

presin de contacto y el rea de contacto. Sin embargo, las pruebas que hasta ahora se

han realizado con estos equipos demuestran que una presin de contacto muy alta no

asegura la mxima densidad de compactacin, pero ms bien se requiere un mayor

contenido de humedad para lograr esta densidad mxima. Es el rea de contacto ms

bien lo que determina la mxima densidad seca, de manera que cuanto mayor es el rea

de contacto, menor es el nmero de pasadas requerido para lograrla.

La cantidad de material que puede ser compactado por un determinado rodillo se puede

determinar, de una manera aproximada, por la formula. As es que los compactadores

modernos se disean con posiciones y espaciamiento de las salientes de modo que se

obtiene un equilibrio entre el porcentaje de cubrimiento dado por el suelo que es

amasado por las salientes y el rea de contacto dada por el espacio entre las salientes.

La eficiencia o rendimiento de un compactador cualquiera esta dado por las

dimensiones del rodillo, el espesor de la capa compactada o de la saliente, la velocidad

y el nmero de pasadas. La expresin matemtica del rendimiento es el siguiente:

En la que:

R= metros cbicos de material suelto compactado en una hora.

V= velocidad, en kilmetros por hora, de la maquina que compacta.

E= eficiencia de la operacin, aproximadamente 0.83

D= profundidad en metros, de la capa de material suelto.

A= ancho efectivo del rodillo compactador, en metros.

N= numero de pasadas necesarias para compactar.

Este rendimiento esta expresado en metros cbicos de material compactado. Para comparar

esta produccin con la produccin de las operaciones de transporte que trabajan con

material en estado suelto hace falta aplicar los factores de conversin apropiados (factor de

contraccin o esponjamiento) que lo transforme en metros cbicos de material suelto o bien

en material en cantera.

CAPITULO II

SELECCIN DE EQUIPOS

2.1. SELECCIN DE EQUIPOS

A continuacin se muestra en forma tabular (tabla 3.1) y en forma grafica (fig. 3.16)

la seleccin del equipo de compactacin en la siguiente pgina:

2.1.1 PROCESO DE COMPACTACION

ESPECIFICACIONES GENERALES

NUMERO DE PASADAS Y ESPESOR DE CAPA

SELECION GRAFICA DEL COMPACTADOR (Presin Vertical vs. Profundidad)

CAPITULO III

CALCULOS GENERALES

3.1. CALCULO DE LA PRODUCCIN.

Ciclo / hora = 60 min. / 37.301 = 1.608 ciclos/hora.

Carga estimada = 51.5 m3 (.80) = 41.2 m3 b

Produccin por unidad en cada hora = 41.2 m3 b (1.608 ciclos / hora) = 66.249 m3 b/hora.

Produccin corregida = 0.83 (50 min. / hora) (66.249 m3 b/ hora) = 54.986 m3 b/hora

Produccin de la flotilla por hora = 54.986 m3 b/ hora (3) = 164.958 m3 b/hora.

3.2. CALCULO DE LA COMPACTACION.

Compactacin requerida = 0.85 (164.958 m3 b/ hora) = 140.214 compactados / hora

Capacidad de compactacin (en las siguientes condiciones):

Ancho de compactacin (W) = 2.44 mts.

Velocidad media de compactacin (S) = 4.05 Km. / hora.

Espesor de capa compactada (L) = 15 cm.

Numero de pasadas requeridas (P) =3

Produccion del CP-563 = (2.44)(4.05)(15)(10)/3 = 494.1 m3 comp. / hr.

3.3. ESTUDIO DEL TRABAJO

Para poder mejorar la productividad de los equipos es necesaria la aplicacion de tcnicas,

una de ellas es el estudio del trabajo. El estudio del trabajo es una herramienta de ayuda

para el logro de los siguientes objetivos:

Aumento de la eficiencia de los mtodos de trabajo y as aumentar la

productividad.

Obtener la mxima utilizacin de plantas y equipos, que ha requerido altas

inversiones de capital.

Mejorar la utilizacin de los materiales, reduciendo las perdidas en obra y

mejorando los mtodos de despacho y manipulacin de los mismos.

Este estudio del trabajo cumple dos funciones: Primero, informa lo que se est haciendo y

como se est haciendo, y segundo, permite generar cambios y modificaciones que permiten

el mejoramiento en trminos de productividad. Por ejemplo, a travs de un estudio del

trabajo, un observador experimentado podra:

a. Determinar el uso efectivo de la mano de obra, equipos y espacio disponible.

b. Indicar posibles mejoras en el mtodo de trabajo.

c. Determinar la eficiencia de las alternativas.

d. Proveer informacin para el seguimiento y control.

La realizacin de un estudio del trabajo incluye las siguientes etapas generales:

a. Observacin e identificacin los problemas.

b. Registro del mtodo y los antecedentes actuales.

c. Anlisis los antecedentes actuales.

d. Generacin de alternativas de mejoramiento.

e. Seleccin de la mejor alternativa.

f. Desarrollo de un plan de accin e implementacin del nuevo mtodo o las

modificaciones propuestas.

g. Seguimiento y control de lo implementado.

Este estudio del trabajo es definido formalmente como una herramienta de la direccin

basada en las tcnicas del Estudio de Mtodos y la Medicin del Trabajo, las cuales son

usadas en el anlisis del trabajo en todos sus contextos, orientado a la

investigacin sistemtica de todos los recursos y factores que afectan la eficiencia y la

economa de la situacin en estudio, con el objeto de efectuar mejoramiento.

En nuestro caso la tcnica que se acomoda al anlisis de la operacin de equipos es la

tcnica de Medicin del Trabajo, especficamente la herramienta de Estudio de

Tiempo Movimiento.

Cuatro factores inciden en el logro de una buena compactacin, y son estos:

Tipo de material que se va a compactar (comportamiento fsico mecnico).

Contenido ptimo de humedad del material (ensayo Proctor).

Correcta eleccin de los equipos que se van a utilizar.

Tcnicas que se van a emplear.

Procedimiento Constructivo:

Sistema de arranque, acarreo y extendido

Espesores de extendido

Caractersticas de los materiales

Ms % de humedad respecto al ptimo

Mtodo de compactacin y tramos de prueba

Mtodos de extendido:

Mototrallas

Tractor de cadenas

Hoja empujadora de compactador

Motoniveladora

Los medios o controles que se siguen en obra para conocer si se ha alcanzado la

compactacin adecuada, varan segn el tipo de materiales:

Terraplenes:

- Densidad seca

- K = Ev2/Ev1

- Huella

Pedraplenes:

- ndice de huecos

- Asientos (placas de carga)

- Densidad (macrocatas)

La densidad seca es la masa de elementos slidos en la unidad de volumen del suelo

considerado. K = Ev2/Ev1 es la relacin de mdulos de deformacin del 1 y 2 ciclo de

carga, realizados mediante el ensayo de carga con placa. El ensayo de la huella es la media

de los asientos producidos por el paso de un eje de 10 t, medios por nivelacin.

En la siguiente tabla se muestra las presiones de contacto y area de contacto.

CAPITULO IV

INGENIERIA DEL PROYECTO

Es el conjunto de procedimientos que el proyecto emplea para realizar la produccin de un

bien.

Estos procedimientos son el resultado de una secuencia de operaciones por las cuales los

insumos se transforman hasta constituir el producto.

4.4.PROCESO DE PRODUCCION

4.4.1. Definicin

Est determinada por las caractersticas del producto que se va a producir por la

capacidad humana tecnolgica y maquinaria de la planta que transformen un conjunto

de elementos en una unidad.

La unidad de produccin es netamente metlica Una Plancha Compactadora la

industria metal mecnica combina el trabajo manual con el mecanizado por lo que el

proceso es semimecanizado.

4.4.2. Cmo funciona la plancha compactadora?

La compactacin en obra es un proceso rpido, producido por la energa y accin al

moverse unas mquinas, compactadores, cuyo objetivo es proporcionar los resultados

que se relacionan en la Tabla 6.1 a la estructura de los materiales.

4.4.2.1.Fases de Proceso

Recepcin de materiales y piezas

Almacenamiento

Trazado

Corte

Fabricacin de partes

Montaje

Acabado

Control de calidad

Embalado

Almacenamiento

4.4.2.2.Recepcin de Materiales y piezas

La plancha compactadora propuesta para este proyecto es una maquina pequea fcil

de transportar.

Est constituida por un motor, palancas regulables con agarraderas acolchadas, carcasa

excntrica desmontable para la facilidad y economa del mantenimiento, caja

protectora del motor, acelerador de trinquete montado en la palanca que permite un

control fcil y seguro, lubricante del cojinete inductor por bao de aceite que sustituye

a los cambios de aceite peridicos.

El cuerpo y todos los dems accesorios se encuentran en el mercado y son de fcil

acceso por ser econmicos.

Por lo tanto al decepcionar el pedido de accesorios y dems materiales deber haber un

almacn y un inspector para chequear y controlar que el pedido se encuentre en

perfecto orden verificando que los materiales no tengan falla y que los espesores sean

los correctos que los accesorios no estn fuera de medida, que las pinturas y

disolventes sean de la marca requerida todo esto debe llevarse a cabo en el patio e ir

ingresando cada pedido respectivamente chequeando al almacn para ser codificado y

almacenado. Este trabajo se realiza de forma manual por los avanzados del almacn.

4.4.2.3.Almacenamiento

El almacenamiento con reas para cada tipo de material por ejemplo existe un sistema

de estantera de 3x4x7 cm hecho de ngulos de 2x 3/6 pulg., est dividido frontalmente

por casilleros de 0.60 m. y lateralmente por un m. en cada casillero se colocan los

tubos de acuerdo a su dimetro, asi como las planchas de metal.

Existe una plataforma de 2.50 x 1.50 m. de madera de 0,2m. de elevacin respecto al

suelo donde se coloca las planchas de acero.

Se cuenta con dos tableros taladrados de madera donde se colocan las llaves de tuercas

destornilladores, alicates, prensas de manos, tijeras, limas redondas, cuadradas y

graniles, etc.

Un estanque para pinturas y disolvente. Un estante con gavetas que guardan brocas,

dados, piedras de esmeril, cuchillas, cinta adhesiva, engrapadores, tijeras, granetes,

escuadras, niveles, plomadas.

Cuenta con un cuarto de maquina donde estn colocadas en perfecto orden maquinas y

herramientas como esmeriles, taladros y tronzadoras.

Maquinas elctricas, maquinas de soldar y compresora.

Maquina dobladora cizalladora.

Todas estas maquinas son manuales y de fcil transportacin. Las maquinas pesadas

estn ancladas en el rea de trabajo como cizalladora, roladora, dobladora, tornillo de

banco, taladro de banco, esmerilado de banco.

El almacn tambin cuenta con otra rea de elementos de produccin como lentes,

orejeras, tapones, mascaras, guantes, mamelucos, botas punta de acero, mandiles de

cuero, etc.

Gavetas donde se guardan lijas, guaype, papel de embalaje, plumones, tizas, etc

Utensilios de limpieza: escobas, recogedores, trapeadores, trapos, etc. Artculos de

limpieza detergentes y jabones.

Todos estos elemento deben estar codificados, clasificados limpios y en perfecto orden

para facilitar su ubicacin.

4.4.2.4.Trazado

Se realiza en una mesa de trabajo de 1.1 x 1.50 m. para lo cual se cuenta con planillas

tanto para rolar las planchas de metal como para doblar los tubos, antes de ser colocada

la plancha en la mesa de trabajo el trazado de la plancha se realiza con tiza y se corta en

la cizalla luego el pedazo se lleva a la mesa para ser trazada con la planilla y con un

granil.

Esta operacin debe efectuarse con mucho cuidado para evitar errores.

4.4.2.5.Corte

Una luz trazada el material para el rea de corte tiene mucho que ver la habilidad y

experiencia del trabajo como el corte se realiza en serie es mayor utilizar topes para que

la pieza quede milimtricamente exacta a la plantilla, este proceso se realiza en la

cizalladora para esta operacin se debe usar siempre guantes.

Para el corte de la tubera se coloca en la mesa de la tronzadora, el tubo debe descansar

en uno o dos caballetes segn sea el caso sujetado por las mordazas de la tronzadora y

una vez que la marca quede alineado con el disco de corte se baja la palanca y queda

seccionado el tubo para esta operacin se debe tener cuidado con la vista se debe usar

siempre los lentes de proteccin y los guantes.

4.4.2.6.Proceso de Fbrica

4.4.2.6.1. Base

Una vez trazado y cortada la pieza es llevado a la dobladora luego de ser doblado la

pieza queda de forma rectangular, de perfil se observa una forma de C hechada; luego

para el tubo que va a ser el mango de la maquina, despus de ser cortado y doblado en

forma de C pasamos a soldar el tubo a sus apoyos en la base metalica que es la plancha

anterior, utilizamos el esmeril de banco o el esmeril de mano segn le parezca al

trabajador luego la pieza es atrapado por las mordazas que juntan los labios quedando el

cilindro en perfecto estado para ser soldado se procede a soldar con un electrodo de

supercito en amperaje de 180 amperios en alta se debe soldar puntos en diferentes

lugares para evitar la deformacin de la plancha, luego sixsagueando sin cortar el arco

elctrico hacemos el cordon, luego se golpea para que caiga la escoria y se da otra

pasada de soldadura esta vez sin zigzaguear se espera que enfri si es posible se le hecha

arena o algn material que retarde su enfriamiento para evitar que se cristalice y se

fisure.

Control de Calidad

Las zonas soldadas se someten a prueba de lquidos penetrantes utilizando el magnaflux

para determinar que no haya fisuras ni agrietamientos.

4.4.2.7.Ensamble

Es el proceso ms importante consiste en el acoplamiento perfecto de cada una de sus

piezas, una vez encajadas enroscadas y fijados se aprecia la forma que toma el producto

final el proceso de ensamble comprende las siguientes etapas: Recepcin de las partes y

piezas como son:

ENSAMBLE DEL ARMAZON

DESCRIPCION CANT.

PLACA VIBRADORA 570X450 1

BASE 1

AMORTIGUADOR DE VIBRAC. D45-H41 4

ALAMBRE A TIERRA 1

TUERCA M10 8

RONDANA DE PRESION M10 8

RONDANA PLANA M10 8

ENS. DEL MOTOR GX160U1SM12 1

TORNILLO DEL MOTOR 1

TUERCA DEL MOTOR TRASERA 1

TORNILLO 8X40 T 2

RONDANA DE PRESION M8 2

RONDANA PLANA M8 2

RONDANA PLANA M8 2

TUERCA DE NYLON M8 1

ESPACIA. EMBRAGUE 20.2X25X9.4 1

ENS. DEL EMBRAGUE S-20-A1-124 1

LLAVE 5 X 5 X 35 1

RONDANA 9304 1

DESCRIPCION CANT.

TORNILLO 8 X 20 T 1

RONDANA DE PRESION M8 1

BANDA-V RPF-3310 1

CUBIERTA DE LA BANDA 1

TORNILLO 10X35 T 1

RONDANA DE PRESION M10 1

RONDANA PLANA M10 1

CUBIERTA DE LA BANDA (INTERIOR) 1

TORNILLO 10 X 65 T 1

RONDANA DE PRESION M10 1

RONDANA PLANAM10 1

SELLO DE LA CUBIERTA 1

TUERCA M8 2

RONDANA DE PRESION M8 2

RONDANA PLANA M8 2

ENS. MANUBRIO SUPERIOR DEL VIB. 1

GOMA 20X32X28.5/52H 2

RONDANA11X35X4.5 2

TORNILLO 10X20 T 2

RONDANA DE PRESION M10 2

GOMA,MANUBRIO 2

TORNILLO CAB. DE PLACA 8X45 T 2

TUERCA M8 2

AGARRADERA, MANUBRIO 1

GOMA DEL MANUBRIO 2

TORNILLO DE CABEZA 10X20 T 2

TUERCA DEL MANUBRIO 2

MANUBRIO 1

4.4.2.8.Acabado

Es la fase final de fabricacin del producto se compone de tres etapas:

Primero: La Limpieza

Todas las partes externas e internas se le llama tambin desengrase, esta

limpieza se realiza con thiner acrilico o estndar antes de limpiar la plancha

compactadora se debe asegurar que no quede ningn rastro de agua pues el

agua forma una pelcula que separa a la pintura de la superficie despus

descascara y por all se produce la oxidacin.

Segundo Pintado:

Se pulveriza la zona interna y externa de la plancha compactadora con

pintura anticorrosivo de una buena marca conocida, se da un acabado con

pintura marina para proteger de los efectos corrosivos del agua.

Tercero

Cada plancha compactadora es codificada mediante placa metlica

estampada adherida a la maquina en la que est impresa el N de lote al que

corresponde la potencia, tamao de plancha, fuerza centrifuga, etc.

4.4.2.9.Control de Calidad

Cada plancha compactadora es finalmente revisada y pasada para el siguiente paso que

es embalaje.

4.1.2.10. Embalado y Almacenamiento

Este paso es muy importante para su conservacin de presentacin en esta seccin se

empaquetan cuidadosamente con papel crack y se coloca en javas diseadas para cada

plancha compactadora, una vez aseguradas son almacenadas para la venta.

4.5.MAQUINARIA Y EQUIPOS

4.5.1. Insumos

Requerimientos de materias primas

4.5.2. Productos Reciclables

Se puede utilizar piezas de 2do uso los cuales podemos utilizar para nuestro

uso, pero si se trata de vender un producto debe constituirlos con productos

nuevos como los antes mencionada.

4.5.3. rea de Fabricacin

Se cuenta con un rea de fabricacin de 10 m2, la cual tiene todos sus servicios

y comunicaciones.

Balance de Energa Elctrica

Maquinaria que

funciona con

electricidad

Cantidad

Potencia

kW/h

Funcin/da

horas

kWh

por da

Trenzadora 1 1.5 1.12 7 7.84

Taladro de marco 1 0.5 0.37 2 0.74

Esmeril de marco 2 0.5 0.37 6 2.22

Taladro de banco 1 0.2 1.49 4 5.9

Esmeril de banco 2 3/4 0.56 5 2.8

Soldadora 2 30.00 7 3.60

Compresora 2 50 1.50 7 18.0

4.6.EDIFICIOS DE FABRICACION

4.6.1. Requerimiento de espacio en planta

Necesitamos un rea de:

Fabricacin 12 x 10 =120m2

Almacn 5 x 9

Materia Prima 6 x 8

Almacn de producto 4 x 5

Almacn maquinaria 4 x 5

Taller de mantenimiento 4 x 5

Oficina Tcnica 3 x 4

Oficina de control de calidad 4 x 5

Camerino 4 x 5

Servicios Higinicos 4 x 5

Higinicos 4 x 5

Patio 4 x 5

rea de comercializacin 50 m2

rea de produccin 60 m2

Administracin 30 m2

Gerencia 20 m2

Servicios Higinicos 7 m2

Servicios Higinicos 7 m2

Vivienda de guardin 20 m2

Caseta de control 9 m2

Comedor 40 m2

INSTALACION ELECTRICA

Iluminacin

rea de comercializacin lmparas fluorescente de 40 w

Produccin 2 focos de 50 w

Administracin 8 caones de 25 w

Gerencia 4 caones de 25 w

02 lmparas algenas de 100 w cada uno

Todas las dems lmparas fluorescentes incluyendo patios y pasajes 16

lmparas de 40 w

Parqueo de vehculos 4 fluorescentes verdes de 40 w

Caseta un foco de 50 w

Estructuras Metlicas

Techos para almacenes 1 y 2 para el rea de fabricacin, se ha reemplazado los

tijerales hechos de fierro de construccin por tubos rectangulares de 100 mm x

50 mm x 2 mm de espesor capaces de soportar tm x m2 son estticos y ms

econmicos que los tijerales son forrados con fibra forte transparentes.

Dos portones de 6 x 5 con correderas, cojinetes y ngulos para cada puerta de 5

x 4 m.

Puertas ventanas excepto administracin y gerencia

La zona frontal de gerencia y administracin llevan puertas de madera, ventanas

de vidrio polarizados de 6mm con protectores de Hierro forjado todo el costo es

absorbido por el edificio estructural.

4.6.2. Mantenimiento

Se define como la combinacin de actividades mediante las cuales un equipo o

un sistema, se mantiene en un estado en el que pueden realizar sus funciones

designadas.

El mantenimiento es un factor importante en la calidad de los productos ya que

inconscientemente en la operacin del equipo de produccin dan por resultado

una variabilidad excesiva en el producto en consecuencia ocasiona una

produccin defectuosa o fuera de tiempo concluimos que el mantenimiento es

un factor que puede utilizarse como una buena estrategia para una competencia

exitosa.

Tipos

De rutina

Limpieza y aseo diario, este tipo de mantenimiento corresponde al

mantenimiento de edificios.

4.6.3. Mantenimiento Preventivo

Es el realizado a intervalos predeterminados o con la intencin de minimizar la

probabilidad de falla o la degradacin del funcionamiento del equipo.

4.6.3.1. Mantenimiento Correctivo

Se realiza despus de ocurrida la falla, pretende restablecer el equipo

a un estado en el que puede realizar su funcin.

4.6.3.2.Historia de Mantenimiento

Es un registro que muestra la reparacin o refaccin del equipo donde

se indica la fecha y la hora en que esta se origino, se emplea para

ayudar al mantenimiento planeado que es realizado con

premeditacin utilizando los registros para cumplir con un plan

predeterminado.

4.6.3.3.Frecuencia de Mantenimiento

Equipo Frecuencia de Inspeccin

Cizalladora mensual

Tronzadora mensual

Dobladora mensual

Roladora mensual

Maquina de soldar semanal

compresora semanal

Maquina ensunchadora quincenal

Taladro de mano semanal

Taladro de banco mensual

Esmeril de mano quincenal

Esmeril de banco mensual

4.6.3.4.Inspectores

Es un proceso que consiste en medir, examinar, probar, calibrar o detectar de una u

otra forma cualquier desviacin con respecto a las especificaciones. Las inspeccin

es programada como vimos en el cuadro anterior.

4.6.3.5.Sistema de ordenes de trabajo de mantenimiento

a. Solicitar por escrito el trabajo que va ha realizar el departamento de

mantenimiento.

b. Seleccionar por operacin el trabajo solicitado

c. Asignar el mejor mtodo y los trabajadores ms calificados para el trabajo.

d. Reducir el costo mediante una utilizacin eficaz de los recursos, mano de obra

material.

e. Mejorar la planeacin y la programacin del trabajo de mantenimiento.

f. Mantener y controlar el trabajo de mantenimiento

g. Mejorar el mantenimiento en general mediante los datos recopilados de la orden

de trabajo que sern utilizados para el control y programas de mejora continua.

La administracin del sistema de rdenes del trabajo es responsabilidad de las

personas que estn a cargo de la planeacin y programacin. La orden de trabajo de

diseo con cuidado tomando en consideracin dos puntos.

Primero. Incluir toda la informacin necesaria para facilitar una planeacin y una

programacin eficaz

Segundo. Hacer un nfasis en la claridad y facilidad de uso.

4.6.3.6.Diseo de la orden de trabajo

Debe tener dos tipos de informacin

a. La de planear y programar

b. Control

a. Planeacin y programacin

Numero del inventario, descripcin de la unidad ubicacin

Persona o departamento que solicite el trabajo

Descripcin del trabajo y estndares de tiempo

Especificacin del trabajo y numero de cdigo

Prioridad del trabajo y fecha que se requiere

Habilidades y conocimientos requeridos

Refacciones y materiales, requeridas

Herramientas especiales requeridas

Procedimientos de seguridad

Informacin tcnica (planos y manuales)

b. Control

Tiempo real consumido

Cdigos del costo para las habilidades y conocimientos

Tiempo muerto u hora en que se termino el trabajo

Causa y consecuencia de la falla.

4.6.3.7.Seguridad industrial e higiene

Est definido como el conjunto de principios, normas, mtodos y sistemas

destinados a estudiar las causas de los accidentes de trabajo y enfermedades para

eliminarlos y prevenir su ocurrencia. Es el conjunto de actividades de orden tcnico,

legal, humano y econmico que tienen por objeto facilitar a los trabajadores y

empresarios a prevenir los accidentes industriales mediante el control de los riesgos

de cualquier tipo de ocupacin y conservar libres de daos los locales, materiales y

maquinarias de las industrias, para lograr dichos objetivos se deben tener en cuenta:

Evitar el sufrimiento humano

Evitar prdidas econmicas al trabajador y empresario

Mejorar las relaciones laborales

Reducir costos de operacin (aumento de la produccin, elevar ndices de la

productividad y reducir las tasas de seguro).

Estudiar las estadsticas de los accidentes de la empresa.

Aplicar las sanciones correspondientes de acuerdo a la gravedad de la falta

segn el reglamento de seguridad e higiene industrial.

Que todos conozcan los reglamentos oficiales, instrucciones, avisos y dems

material escrito o grfico relativo a la seguridad e higiene.

Hacer recomendaciones pertinentes para evitar la repeticin de los

accidentes.

Prevencin, Proteccin y Control de Incendios

En la prevencin incendios es, necesario que el encargado del departamento de

Seguridad e Higiene Industrial resuelva no solo el problema de la disposicin de la

planta fsica sino tambin las caractersticas de las sustancias que se tiene la planta,

de tal manera que se agrupe o disperse en funcin de sus propiedades.

Prevenir un incendio comprende la tarea principal de ver que la fuerza de trabajo,

las mquinas y los materiales no sufran ningn deterioro que destruya de alguna

manera el centro de trabajo.

La proteccin consiste en minimizar los riesgos de incendio, esto comprende:

limpieza, orden, disposicin de equipo qumico contra incendios (extinguidores) y

flujo de materiales.

Identificacin de Riesgos y Normas de Seguridad

Una buena limpieza, mantenimiento y orden son garantas de seguridad para

conseguir una identificacin de los trabajadores de la empresa en la cual de labora.

Riesgos en el almacn de materia prima

Presencia de insectos y roedores

Presencia de las instalaciones elctricas

Superficies resbaladizas y rugosas

Inadecuado sistema de refrigeracin

Corrosin del sistema de lavado o de paredes

1.- Normas de Seguridad.

Permanente limpieza y orden

Evitar el contacto con sustancias txicas de la materia prima

Control del sistema de ventilacin

Mantenimiento regular del ambiente de trabajo

Colocar carteles de seguridad en lugares de buena visin

2.- Contra Incendios

Presencia de material inflamable

Instalaciones elctrica

Riesgos en la Sala de Procesos.

Presencia de cables y motores elctricos.

Presencia de agua caliente o vapor directo

Presencia de superficies resbaladizas.

Presencia de compuestos qumicos

1.- Normas de Seguridad.

Verificarlos sistemas de ventilacin.

Evitar el contacto del agua con motores o sistemas elctricos

Evitar zonas resbaladizas

Establecer zonas de seguridad

2.- Contra Incendios

Incendios de equipos elctricos o material con equipo elctrico, en este caso

de deben desconectar los equipos y crear una atmsfera inerte.

Riesgos en el Almacn de Productos Terminados

Golpes o magulladuras en los frascos.

Presencia de cajas de cartn y etiquetas.

Inadecuado apilamiento de cajas

1.- Normas de seguridad

Adecuada distribucin de cajones

Orden y limpieza

Evitar obstculos en las zonas de escape

4.6.4. Trabajo de Planta

Tronzadora y esmeriles

Son maquinas herramientas que sirven para cortar esmerilar y pulir piezas, son

maquinas que desarrollan velocidades muy altas 22.000rpm la piedra esmeril

puede tener desprendimiento de material el cual puede impactar en la cara del

trabajador y puede ser muy perjudicial para la vista.

Se debe usar una mscara protectora de cara, estas maquinas producen ruidos

molestos mayor a 80 decibeles por lo que se debe usar orejeras o tapones as

como guantes para manipulacin del material que se est trabajando.

Taladros

Para taladrar tubera se debe sujetar correctamente la pieza en un tornillo de

banco con mordazas si este escapa puede producir dislocaduras en las manos y

cortes en el cuerpo por lo que siempre se debe usar guantes y lentes de

proteccin.

Maquina de soldar

Observar el entorno que no haya materiales inflamables como trapos, envases

con pinturas, envases con gasolina, thiner u otros disolventes, ni papeles, ni

cartones etc. Ya que el operador al estar con mascara que le tapa la cara no

puede darse cuenta lo que le est sucediendo a su alrededor.

Compresora y Equipo de Pintar

Requiere el uso de anteojos de proteccin, mascara de boca y nariz. El polvo de

pintura se introduce en las fosas nasales ocasionando enfermedades pulmonares.

Todo el personal operativo debe portar botas mamelucos y casco protector de

cabeza, uno de los mejores implementos de proteccin es el orden y la limpieza.

No solo se evitan accidentes si no se alcanza tambin rapidez y eficiencia en el

trabajo.

4.6.5. Riesgo

El no usar los implementos de seguridad expone al trabajador accidentes como:

Cortes por rebarbas y filos del material por no usar guantes

Quemaduras en las manos por agarrar piezas recin soldadas sin guantes,

quemaduras en el estomago por no usar mandil de cuero, al momento de soldar,

quemaduras de ojos provocada por la luminiscencia.

Enfermedades hepticas por absorcin de polvo metlico por no usar mascara de

boca y nariz.

Electrocutamiento por cables ms aislados

Rotura o fractura de pies por no usar botas punta de acero, si se es golpeado por

un elemento pesado.

Quemadura de pies por chispas de soldadura por no usar botas.

CAPITULO V

INVERSION Y FINANCIAMIENTO

En este captulo se muestra datos de la inversin del proyecto y su financiamiento para lo

cual el estudio se basa en tres rubros, inversin fija o activos fijos, inversin tangible o

activos tangibles, inversin capital de trabajo.

5.5.ACTIVOS FIJOS

Son aquellos que se realizan en los bienes tangibles llamase terreno edificacin, pistas

de acceso, estacionamientos, maquinarias, muebles y servicios bsicos para efectos

contables los activos fijos se deprecian acentuando de terreno que al contrario de los

otros sube de precio a medida que el tiempo pasa debido al desarrollo urbano creciente.

INVERSIONES FIJAS

RUBRO COSTO $ COBERTURA

Edificacin 106 450 52.3

Maquinaria 8 354 19.3

Herramientas 955 11.2

Equipo de seguridad 4 527 4.06

Mobiliaria 7 563 3.90

Agalamiento 1 358 2.72

Vehculos 20 000 3.61

Imprevistos

5% de rubros anteriores 18 465.36 2.91

TOTAL 167 672.36 100%

5.6.ACTIVOS INTANGIBLES

Son los que se realizan sobre activos constituidos, por derechos adquiridos para la

puesta en marcha del proyecto son activos intangibles las patentes, licencia, gastos de

estudios de pre-inversion, estudios ingenieriles, montaje industrial, gastos de prueba,

interes pre-operativos.

INVERSIONES INTANGIBLES

RUBRO COSTO $ COBERTURA

Estudio de pre inv. 1% IF 167 672.36 18.24

Estudio Edf. Ing 2 % IF 1 765.859 21.48

Gastos Organ. Cap Ad. 3%

IF

1 148.788 24.73

Montaje Ind. 10% cost.

Maq. Eq

5 528.36 12.82

Gastos de pruebas y puesto

en marcha 3% IF

2 148.78 22.73

TOTAL 178 264.147 100%

5.7.INVERSION DE CAPITAL DE TRABAJO

La inversin en capital de trabajo son los recursos necesarios en la forma de activos

corrientes para la operacin normal del proyecto durante un ciclo productivo, es decir

en una planta se debe garantizar la disponibilidad de recursos suficientes para adquirir

la materia prima y cubrir costos de operacin durante los 60 das normales que dure el

proceso de produccin ms los 30 das promedio de comercializacin y los 30 das que

demora la recuperacin de los fondos para ser utilizados nuevamente en el proceso.

5.8. FINANCIAMIENTO DEL PROYECTO

Todo proyecto de inversin involucra usar una cuenta de recursos hot a cambio de una

estimacin de mayores recursos a futuro.

Los recursos que el inversionista destina al proyecto provienen de dos fuentes:

Recursos propios y prstamos de terceros

Para este proyecto se utilizara los recursos propios porque pensamos que es la mejor

alternativa de financiamiento para este proyecto ya que se tiene la opcin de recurrir al

crdito de los proveedores, adems siempre se perciben una utilidad neta con capital

propio mayor que una utilidad neta de prstamos a pesar que se se consigue un

prstamo, por ejemplo al 11% de inters anual los intereses del prestamos se deducen

de las utilidades lo cual permite una menor tributacin, para aclarar este comentario

veamos el siguiente ejemplo.

Supongamos que un proyecto presenta una utilidad antes de inters e impuestos de

$10000 anuales los cuales se obtuvieron de una inversin de $40.000 la tasa de inters

que se cobra por los prstamos es del 11% anual y la tasa impositiva es del 40%,

tenemos las siguientes alternativas.

Prstamo Capital Propio

Utilidad antes de impuestos

e intereses

$10000 $10000

Intereses de prstamo al

(11% de 40000)

-4400

Utilidad antes de impuestos 5600 10000

Impuestos (40%) -2240 -4000

Utilidad neta 3360 6000

Vemos claramente que la utilidad neta con prestamos es casi un 50% menos que la

utilidad neta con capital propio.

5.8.1. Lneas de Crdito

Se vio que la mayor alternativa de endeudamiento para este proyecto es el

crdito de los proveedores.

5.8.2. Financiamiento de Capital

El monto de capital ser cubierto en un 100% de aportes propios de la escuela

profesional de ingeniera mecnica.

La universidad por ser un ente autnomo debe generar sus propios ingresos que

mejor que los alumnos, ex alumnos, profesores aporten ideas que hagan factible

la ejecucin de proyectos, la universidad cuenta con infraestructura de primer

nivel para llevar a cabo eventos de capacitacin, espectculos etc. Que dejaran

buenos fondos que posteriormente se utilizan en inversin de proyectos de

mediciones y gran envergadura.

ANEXO

PLANO DE MONTAJE DE LA PLANCHA

COMPACTADORA

PLANO DE DISTRIBUCION DE PLANTA

También podría gustarte

- Catalogo Total Tools 2022 - 6.5Documento91 páginasCatalogo Total Tools 2022 - 6.5leunam2686% (7)

- PROCEDIMIENTO MONTAJE DE COBERTURA SUPERIOR - Rev.Documento19 páginasPROCEDIMIENTO MONTAJE DE COBERTURA SUPERIOR - Rev.Juan Pablo Villavicencio ArceAún no hay calificaciones

- Procedimiento de Pintado El BrocalDocumento8 páginasProcedimiento de Pintado El BrocalAngelTinocoAún no hay calificaciones

- Instrumento para Medir Cultura OrganizacionalDocumento5 páginasInstrumento para Medir Cultura OrganizacionalalekambriAún no hay calificaciones

- 01 Carta de Garantiá O.S 214010 Pozo A TierraDocumento2 páginas01 Carta de Garantiá O.S 214010 Pozo A TierraCarlosRobertoCamposJaraAún no hay calificaciones

- Procedimiento de Instalacion de Perfiles de Aluminio y PacDocumento11 páginasProcedimiento de Instalacion de Perfiles de Aluminio y PacMarce TincoAún no hay calificaciones

- Cantidad de Materiales CN RFC Doc ApuDocumento3 páginasCantidad de Materiales CN RFC Doc ApuMarbel Elias Garcia MendoAún no hay calificaciones

- Ficha Tecnica Temple 2020Documento1 páginaFicha Tecnica Temple 2020Alicia Azaña CabelloAún no hay calificaciones

- Ecuaciones Diferenciales (Ejercicios 1.1)Documento7 páginasEcuaciones Diferenciales (Ejercicios 1.1)maynorAún no hay calificaciones

- SIG-PRO-005 Instalación de Red de Gases Medicinales - V01Documento8 páginasSIG-PRO-005 Instalación de Red de Gases Medicinales - V01Santos Limas EncinasAún no hay calificaciones

- Plan de Calidad IissDocumento14 páginasPlan de Calidad IissMimbela SSOMAAún no hay calificaciones

- Genero Narrativo EvaluacionDocumento7 páginasGenero Narrativo EvaluacionPaula GramáticoAún no hay calificaciones

- Certificado de Calidad HDPE Liso Nominal 1.50 MM OF 153783 - 01 Al 02 (...Documento2 páginasCertificado de Calidad HDPE Liso Nominal 1.50 MM OF 153783 - 01 Al 02 (...Nilton Santillan OrtegaAún no hay calificaciones

- Ficha TécnicaDocumento2 páginasFicha TécnicaTFM comprasAún no hay calificaciones

- 9 Plan de TrabajoDocumento13 páginas9 Plan de TrabajoAngelTinocoAún no hay calificaciones

- Carta de Presentación Empresa - para Tramites - EnelDocumento1 páginaCarta de Presentación Empresa - para Tramites - EnelJuanLojaObregonAún no hay calificaciones

- OTM797 - SFM805 - Oferta N6926 Rev 0 - Fabricacion Spool No 3Documento10 páginasOTM797 - SFM805 - Oferta N6926 Rev 0 - Fabricacion Spool No 3young bastarding100% (1)

- Caracterización Proceso de Licitación y ContrataciónDocumento6 páginasCaracterización Proceso de Licitación y ContrataciónJey HcAún no hay calificaciones

- Puesta A Tierra de Los Generadores ElectricosDocumento16 páginasPuesta A Tierra de Los Generadores ElectricosJesus CalderaAún no hay calificaciones

- Protocolo de Arenado y PinturaDocumento2 páginasProtocolo de Arenado y PinturaDouglas Alfonso Vergaray HuamanAún no hay calificaciones

- GHMS-SSO-PETS-03 Rev0-Muro de LlantasDocumento17 páginasGHMS-SSO-PETS-03 Rev0-Muro de LlantasJean Carlo Delgado PancorboAún no hay calificaciones

- Contruccion Mecanica de Un ManholeDocumento2 páginasContruccion Mecanica de Un ManholeHerlin RochaAún no hay calificaciones

- Avance Del Trabajo Escalonado - Final PDFDocumento23 páginasAvance Del Trabajo Escalonado - Final PDFFred ApazaAún no hay calificaciones

- Checklist de Documentos - Contratista - Santa LuciaDocumento1 páginaChecklist de Documentos - Contratista - Santa LuciaEdwin Daniel Pari ChurataAún no hay calificaciones

- Carta de Garantia SCH40Documento1 páginaCarta de Garantia SCH40manuel jesus chura alvarezAún no hay calificaciones

- Procedimiento006 Montajeydesmontajedeandamios 200908150923Documento18 páginasProcedimiento006 Montajeydesmontajedeandamios 200908150923BRIGITTE GIANELLA AYLAS HUATUCOAún no hay calificaciones

- Pets - Instalacion de Manparas PDFDocumento10 páginasPets - Instalacion de Manparas PDFrenzo enrique arribasplata alataAún no hay calificaciones

- Copia de Rooster Mtto 52Documento10 páginasCopia de Rooster Mtto 52Roberth LlamogaAún no hay calificaciones

- Plataformas Armadas en Tierra TratadaDocumento7 páginasPlataformas Armadas en Tierra TratadaPaulaAún no hay calificaciones

- Instrucciones de Mantenimiento y Limpieza de BisagrasDocumento1 páginaInstrucciones de Mantenimiento y Limpieza de BisagrasMaribel FreyreAún no hay calificaciones

- CS29 C C PLG 1001 - Rev0Documento38 páginasCS29 C C PLG 1001 - Rev0Clever AcostaAún no hay calificaciones

- Certificado de Garantía Tecnica Sin PlazoDocumento3 páginasCertificado de Garantía Tecnica Sin PlazoOmar MartínAún no hay calificaciones

- Co-Mec12 - Uniones de Tubería Tipo Clamp - R0 PDFDocumento8 páginasCo-Mec12 - Uniones de Tubería Tipo Clamp - R0 PDFPercy Morales Ramirez100% (2)

- Certificado Calidad DesmoldanteDocumento1 páginaCertificado Calidad DesmoldanteAntony Bermudez ramirezAún no hay calificaciones

- Cemento APU: Ficha TécnicaDocumento2 páginasCemento APU: Ficha TécnicaAlcibiades Ciro Quispe AlvinagortaAún no hay calificaciones

- D-85 Sis. Electrico de Transferencia de PacientesDocumento1 páginaD-85 Sis. Electrico de Transferencia de PacientesOscar Campos Tarazona100% (1)

- Requisición para El Alquiler de Andamios para Realizar Trabajos de Remodelación de Almacén GeneralDocumento1 páginaRequisición para El Alquiler de Andamios para Realizar Trabajos de Remodelación de Almacén GeneralAlexis OliveraAún no hay calificaciones

- Operario Concretero ConcreteroDocumento3 páginasOperario Concretero ConcreteromariaAún no hay calificaciones

- Cuadro de Carga Tecno OkDocumento38 páginasCuadro de Carga Tecno OkAlbert YacAún no hay calificaciones

- Modelo de EncofradoDocumento1 páginaModelo de EncofradoReinaldo CruzAún no hay calificaciones

- Impermeabilizacion ApuDocumento1 páginaImpermeabilizacion ApuRemigio BoscanAún no hay calificaciones

- Presupuesto - Alquiler de ChancadoraDocumento16 páginasPresupuesto - Alquiler de ChancadoraEdinsson SanchezAún no hay calificaciones

- Comparativo Conectores de Tierra Vs Soldadura ExotermicaDocumento2 páginasComparativo Conectores de Tierra Vs Soldadura ExotermicaKarinaAún no hay calificaciones

- CP-601S Ficha TécnicaDocumento2 páginasCP-601S Ficha Técnicagabox707Aún no hay calificaciones

- Bandeja de Rejilla SchneiderDocumento20 páginasBandeja de Rejilla Schneiderricardo_74_02Aún no hay calificaciones

- Pal Pets 0018 - Izaje Con Grua Telescopica Grove TM 1400 para El Retiro de ExcavadoraDocumento9 páginasPal Pets 0018 - Izaje Con Grua Telescopica Grove TM 1400 para El Retiro de ExcavadoraAxel RojasAún no hay calificaciones

- Cronograma de ProcuraDocumento1 páginaCronograma de ProcuraHernan YanezAún no hay calificaciones

- Team CharterDocumento1 páginaTeam CharterWalter HernandezAún no hay calificaciones

- Contrato de Suministro de MaterialesDocumento3 páginasContrato de Suministro de MaterialesMONICA MENDOZAAún no hay calificaciones

- Brochure Servicios Industriales Rubio (SERVIR)Documento2 páginasBrochure Servicios Industriales Rubio (SERVIR)Juan Jo LoAún no hay calificaciones

- Andina Poliurethane 700Documento4 páginasAndina Poliurethane 700Ayrton Estrada100% (1)

- 41 MASS METROS 11ATE MS - Protocolo de HermeticidadDocumento1 página41 MASS METROS 11ATE MS - Protocolo de Hermeticidadjhosep esthip GAMONAL REQUEZAún no hay calificaciones

- SOPORTERIADocumento1 páginaSOPORTERIAJac Enzo Salazar CamposAún no hay calificaciones

- Guia Plan de Gestión de ProyectoDocumento15 páginasGuia Plan de Gestión de ProyectokariAún no hay calificaciones

- Fragmentacionde Roca Por PlasmaDocumento2 páginasFragmentacionde Roca Por PlasmaUC Uceda100% (1)

- Jet Pro CDocumento2 páginasJet Pro CJorge Miranda SilverioAún no hay calificaciones

- SubmittalDocumento1 páginaSubmittalCésar Cárdenas CuentasAún no hay calificaciones

- 2a1002-7-Haug-2-Pt-1009 Inst. de Geo. y Geotextil-0Documento47 páginas2a1002-7-Haug-2-Pt-1009 Inst. de Geo. y Geotextil-0Elvin Dante Vera VillanesAún no hay calificaciones

- Ficha Tecnica Valvula Rotativa VAPDocumento2 páginasFicha Tecnica Valvula Rotativa VAPEdwin francezcolli gonzales bejaranoAún no hay calificaciones

- ANEXO A - Suministro y Montaje Grating 2019Documento25 páginasANEXO A - Suministro y Montaje Grating 2019Rodrigo VenegasAún no hay calificaciones

- Compactacion de PavimentosDocumento18 páginasCompactacion de PavimentosJoan Cuevas100% (2)

- Compactación y Extendido de TerrenosDocumento5 páginasCompactación y Extendido de TerrenosDaniel HuancaAún no hay calificaciones

- Pavimentos Ii Compactacion Materiales GranularesDocumento34 páginasPavimentos Ii Compactacion Materiales GranularesAlberto Guillermo Merchan ReyesAún no hay calificaciones

- Práctica de Compactación de SueloDocumento15 páginasPráctica de Compactación de SueloGuz MaldonadoAún no hay calificaciones

- Guia 3 Sexto-ReligionDocumento11 páginasGuia 3 Sexto-ReligionmarcosAún no hay calificaciones

- Listado Convenios Dentales Ceodon Mayo 2011Documento3 páginasListado Convenios Dentales Ceodon Mayo 2011Luis Lillo GuerreroAún no hay calificaciones

- HDS Oleo Experto Ceresita PDFDocumento7 páginasHDS Oleo Experto Ceresita PDFLizecita Gutierrez MedranoAún no hay calificaciones

- Lengua Materna y Tutoría II - Isela Bustamante - 13-16 de Abril 2021Documento3 páginasLengua Materna y Tutoría II - Isela Bustamante - 13-16 de Abril 2021Isela BustamanteAún no hay calificaciones

- Exito C22 2022Documento24 páginasExito C22 2022Diana Sybelle PalenciaAún no hay calificaciones

- Español Guía Pedagógica Inscrey 8ºDocumento7 páginasEspañol Guía Pedagógica Inscrey 8º17957508Aún no hay calificaciones

- Prototipo IoT Monitoreo PM EQDocumento6 páginasPrototipo IoT Monitoreo PM EQhector TorresAún no hay calificaciones

- Guia de HidrostaticaDocumento2 páginasGuia de HidrostaticaAlejandra Cruzado RamosAún no hay calificaciones

- 03 Introduccion CTTAMDocumento6 páginas03 Introduccion CTTAMGaspar CurettiAún no hay calificaciones

- Guia de Practicas 2021 - 2 Version VirtualDocumento20 páginasGuia de Practicas 2021 - 2 Version Virtualangie huaman tecseAún no hay calificaciones

- Foro 2 Sistemas de InformacionDocumento6 páginasForo 2 Sistemas de InformacionPiero H VizcarraAún no hay calificaciones

- ESTUDIO DE ARCO ELÉCTRICO - WO v2Documento7 páginasESTUDIO DE ARCO ELÉCTRICO - WO v2Jhon ReinaAún no hay calificaciones

- TEÑIDODocumento66 páginasTEÑIDOKaren SierraAún no hay calificaciones

- 23.3. Puerperio Fisiologico y LactanciaDocumento15 páginas23.3. Puerperio Fisiologico y LactanciaLaura Velazquez100% (1)

- Indice - Pistas y Veredas - ObasDocumento2 páginasIndice - Pistas y Veredas - ObasPercy Lizana MiguelAún no hay calificaciones

- Metodologia EvaluacionDocumento7 páginasMetodologia EvaluacionFARID SANTIAGO DUARTE RODRIGUEZAún no hay calificaciones

- CV Ruben Moscoso 2019Documento3 páginasCV Ruben Moscoso 2019HIPATIA NOGALESAún no hay calificaciones

- Mapa Conceptual EpistemologiaDocumento1 páginaMapa Conceptual EpistemologiaGreenhouse ProduccionesAún no hay calificaciones

- Ensayo Unidad 1Documento5 páginasEnsayo Unidad 1JA LAún no hay calificaciones

- Catalogo - Libros de Texto - 060415Documento800 páginasCatalogo - Libros de Texto - 060415Americo PaucarAún no hay calificaciones

- Lawrence KohlbergDocumento1 páginaLawrence KohlbergMIGUEL TORRES ARROYO100% (1)

- Básico de Redes de Próxima Generación CANTVDocumento49 páginasBásico de Redes de Próxima Generación CANTVpianyfelixAún no hay calificaciones

- Cartel Fisico QuimicaDocumento1 páginaCartel Fisico QuimicaIvan Hernádez GutierrezAún no hay calificaciones

- Proyecto Conservacion de Los Alimentos Tomate de ÁrbolDocumento21 páginasProyecto Conservacion de Los Alimentos Tomate de ÁrbolVictor CastroAún no hay calificaciones

- Que Es Una EstrategiaDocumento1 páginaQue Es Una EstrategiaGetzemanith SilvasAún no hay calificaciones

- Generador de Corriente AlternaDocumento24 páginasGenerador de Corriente AlternaKcho AnteloAún no hay calificaciones