Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Metodo Marshall para Diseno de Mezclas de Agregados Con Cemento Asfaltico

Metodo Marshall para Diseno de Mezclas de Agregados Con Cemento Asfaltico

Cargado por

Karol CastañedaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Metodo Marshall para Diseno de Mezclas de Agregados Con Cemento Asfaltico

Metodo Marshall para Diseno de Mezclas de Agregados Con Cemento Asfaltico

Cargado por

Karol CastañedaCopyright:

Formatos disponibles

MTODO MARSHALL PARA DISEO DE MEZCLAS DE AGREGADOS

CON CEMENTO ASFLTICO

1. OBJETIVOS

1.2. Objetivo General

Determinar la proporcin adecuada de cemento asfltico en la

mezcla hecha en el laboratorio.

1.3. Objetivos Especficos

Medir la estabilidad y flujo de las muestras.

Determinar la cantidad de asfalto suficiente para recubrir

completamente los agregados.

Realizar un anlisis de densidadvacos de la mezcla.

2. EQUIPO PARA EL ENSAYO

Juego de elementos para ensayo Marshall, que incluye molde de

compactacin especial de 4 pulgadas de dimetro y 3 de altura con

su collar de extensin, martillo de compactacin con una zapata

circular de 3 y 7/8 pulgadas de dimetro, peso de 10 libras y altura

de cada de 18 pulgadas, pedestal de compactacin firmemente

anclado al piso, prensa de ensayo y mordazas para ensayo con sus

guas.

Otros elementos tales como calentadores, termmetros, estufa,

bandejas metlicas, bao Mara, extractores de muestras, etc.

3. PROCEDIMIENTO DE ENSAYO, TABULACIN DE DATOS Y CLCULOS

3.1. Nmero de muestras

Debern prepararse tres muestras para cada combinacin de agregados

y contenido de cemento asfltico elegido. Tanto los agregados como el

asfalto debern cumplir individualmente las especificaciones

correspondientes a ellos.

3.2. Preparacin de los agregados

En primer trmino, se secan a 110C hasta peso constante. Como casi

nunca es posible obtener un agregado que cumpla con los requisitos

granulomtricos exigidos, deber hacerse una combinacin con los

disponibles. En el laboratorio se trabaj con la siguiente gradacin y

porcentajes de agregados que se dividi en dos grupos (Agregado

grueso: 1 N 4, Agregado fino: N 4 N 200):

GRADACIN DE MATERIALES

Tamao

tamiz

%

usado

Tamao tamiz porcentaje que pasa

1 3/4 1/2 3/8 N 4 N 10 N 40 N 80 N 200

1 N 4 100 100 100 40.4 19.9 1.1 0

N 4 - N

200

100 100 100 100 100 96.6 87.4 31.6 9.9 2.5

GRADACIN COMBINADA PARA LA MEZCLA

Tamao

tamiz

%

usado

Tamao tamiz porcentaje que pasa

1 N 4 33 33 33 13.33 6.56 0.36 0

N 4 - N

200

67 67 67 67 67 64.72 58.56 21.1 6.6 1.86

MEZCLA 100 100 80.33 73.55 65.8 58.56 21.1 6.6 1.88

ESPECIFICACIN --- 100 80-100 70 - 88 51 - 68 38 - 52 17 - 28 8 - 17 4 8

3.3. Determinacin de las temperaturas de mezcla y

compactacin

La temperatura a la cual debe calentarse el cemento asfltico para

producir viscosidades Saybolt Furol de 85 10 y 140 15 segundos,

debe establecerse como la de mezcla con los agregados y compactacin

respectivamente. Debe evitarse un calentamiento excesivo del cemento

asfltico, el cual trae como consecuencia su endurecimiento.

3.4. Preparacin de las mezclas

La experiencia ha demostrado que las mezclas de agregados y cemento

asfltico de 1200 gramos de peso permiten obtener muestras

compactadas de 2.5 0.01 pulgadas de altura. Por lo tanto para

elaborar cada probeta se mezclarn las cantidades necesarias de cada

fraccin de agregados y cemento asfltico para alcanzar dicho peso.

Como en los 1200 gramos habr un 4% de cemento asfltico, el 96% lo

componen los agregados ptreos y por ende, se emplear un 96% de

cada fraccin:

% agregado grueso con respecto a la mezcla total 33 x 0.96 =

31.68

% agregado fino con respecto a la mezcla total 67 x .96 =64.32

% de cemento asfltico con respecto a la mezcla

total

4.00

Total 100.00

Como la mezcla ha de pesar 1200 gramos la cantidad por incluir en ella,

de cada uno de los materiales disponibles se determina aplicando los

anteriores porcentajes as:

Agregado grueso 1200 x 0.3168 =

380.2 gr

Agregado fino 1200 x 0.6432 =

771.8 gr

Cemento asfltico 1200 x 0.04 = 48.0 gr

Total 1200.0 gr

En la bandeja de mezcla deber colocarse la cantidad indicada de cada

fraccin de agregado a la temperatura especificada, mezclndose stas

rpidamente y abrindose un crter dentro del cual se aade la cantidad

calculada de cemento asfltico, tambin a la temperatura especificada

(275C, 140 s.s., de acuerdo a la figura 5.3 Variacin de la viscosidad

de un cemento asfltico con la temperatura, caso tpico).

Este procedimiento se repite para las otras dos muestras que se van a

preparar con el mismo porcentaje de cemento asfltico.

3.5. Compactacin de las mezclas

a) Antes de colocar la mezcla dentro del molde, tanto ste como el pisn

de compactacin deben limpiarse con gasolina o kerosene y colocarse a

estufa entre 100 y 150C por unos 30 minutos.

b) Al retirarlo de la estufa, se arma el molde, se le coloca su base y

collar de extensin y se le coloca un falso fondo, previamente untado

con aceite, colocando luego de manera rpida dentro de l, la mezcla de

1200 gramos, la cual debe emparejarse con una esptula o palustre

caliente.

c) A continuacin, se sujeta el molde con el aro de ajuste que tiene para

tal efecto, se coloca en el pedestal de compactacin, se apoya sobre la

mezcla la zapata del pisn y se aplican 75 golpes a cada libre y cuidado

que el vstago del pisn se mantenga siempre vertical.

d) Terminada la aplicacin del numero de golpes requerido, se retira el

molde del dispositivo de ajuste, se le quita la placa de base y el collar de

extensin, se invierte el molde y se vuelve a montar el dispositivo,

aplicando el mismo nmero de golpes a la que ahora es la cara superior

de la muestra.

e) Se retira el molde del pedestal, se le quita el collar y la base y se deja

enfriar a la temperatura ambiente.

f) Se le coloca al molde el collar de extensin y se saca de l la probeta

compactada, la cual debe identificarse marcndola en cada cara con una

crayola.

g) Se pesa la probeta y se mide su espesor.

Probeta 1: h = 7.12 cm. W = 1178.6 gr.

Probeta 2: h = 7.02 cm. W = 1144.6 gr.

Probeta 3: h = 7.20 cm. W = 1181.5 gr.

h) Finalmente, se coloca la probeta sobre una superficie lisa y bien

ventilada durante toda la noche.

3.6. Ensayo de probetas compactadas

En el mtodo de ensayo Marshall, cada muestra compactada se somete

a los siguientes ensayos en el orden indicado:

a) Determinacin del peso especfico bulk

b) Ensayo de estabilidad y flujo

c) Anlisis de la densidad y vacos

3.6.1. Determinacin del peso especfico bulk de las probetas

compactadas.

El peso especfico bulk de una probeta compactada es la relacin

entre su peso en el aire y su volumen incluyendo los vacos permeables.

Como la probeta tiene una textura superficial densa e impermeable, su

peso especfico bulk se determina mediante la expresin:

Gb

Wa

Wss Ww

:

Donde:

Wa = peso de la probeta seca en el aire

Ww = peso de la probeta en el agua

Ww = Wwc Wc; donde:

Wwc = peso de la probeta en el agua ms la canasta

Wc = peso de la canasta = 1115 gr.

Wss = peso en el aire de la probeta saturada y superficialmente seca

Probeta 1:

Wa = 1178.6 gr.; Wss = 1198.3 gr.; Ww = 1730 1115 = 615 gr.

Gb

1178.6

1198.3 615

: Gb 2.021

Probeta 2:

Wa = 1144.6 gr.; Wss = 1170 gr.; Ww = 1714 1115 = 599 gr.

Gb

1144.6

1170 599

: Gb 2.005

Probeta 3:

Wa = 1181.5 gr.; Wss = 1207.7 gr.; Ww = 1726 1115 = 611 gr.

Gb

1181.5

1207.7 611

: Gb 1.98

3.6.2. Ensayo de estabilidad y flujo

El procedimiento que se describe a continuacin, es aplicable a todas las

probetas compactadas.

a) Se lleva la probeta a un bao de agua a 60 1 C durante un lapso

de 30 a 40 minutos.

b) Se limpia cuidadosamente la superficie interior de la mordaza de

prueba y se lubrican las barras guas con una delgada pelcula de

aceite, de manera que el segmento superior del anillo deslice

libremente. Si se usa un anillo para medir la carga aplicada, debe

controlarse que su dial est bien fijo y en cero cuando no haya carga.

c) Estando listo el aparato de carga Marshall para el ensayo, se saca la

probeta del agua y se seca rpida y cuidadosamente su superficie.

d) Se coloca la probeta en la mordaza inferior de prueba y se centra.

Luego se ajusta el anillo superior en posicin y se centra el conjunto

en el mecanismo de carga.

e) A continuacin se coloca el medidor de flujo sobre la barra-gua

marcada y se lleva su aguja a cero.

f) Se aplica carga a la probeta a una velocidad de 2 pulgadas/minuto

hasta que ocurra la falla. El punto de falla se define mediante la

mxima lectura obtenida en el dial de carga. El nmero de kilonewtos

correspondiente a esta lectura se anota como ESTABILIDAD

MARSHALL.

g) Mientras se est aplicando carga, se mantiene el medidor de flujo

firmemente en posicin sobre la barra-gua y se retira cuando ocurra

la carga mxima. La lectura en el dial en este instante se denomina

FLUJO y se expresa en centsimas de pulgada.

h) El procedimiento completo, desde que se saca la probeta del bao de

agua hasta que falla en la mquina, no debe tardar ms de 30

segundos.

Para la probeta 1:

Carga = 1.57 KN = Estabilidad

Deflexin: Li = 2 1/100 Lf = 22 1/100 L = 20 1/100 = Flujo

La probeta 2 se da al sacarla del bao de agua.

Para la probeta 3:

Carga = 0.57 KN = Estabilidad

Deflexin: Li = 2 1/100 Lf = 33 1/100 L = 31 1/100 = Flujo

El flujo promedio de las probetas es: 25.5 1/100

La estabilidad promedio de las probetas es : 1.07 KN, el cual debe

multiplicarse por un factor de correccin sacado de la tabla 5.2.

El espesor promedio de las probetas es 7.11 cm. 7.14 cm. (2 13/16), y

por lo tanto el factor de correccin es 0.83.

Entonces la estabilidad es: 1.07 x 0.83 = 0.89 KN

3.6.3. Anlisis de densidad y vacos

Al terminar los ensayos de estabilidad y flujo, debe realizarse un anlisis

de la densidad y vacos para cada serie de muestran en la forma

siguiente:

a) Se promedian los pesos especficos bulk de todas las probetas

elaboradas con el mismo porcentaje de asfalto, descartando las que

se alejen demasiado del promedio. Este valor promedio, multiplicad

por 62.4, permite obtener la densidad en sistema ingls:

Peso especfico bulk promedio:

Gb

2.02 2 + 1.98 + ( )

3

: Gb 2

Gb = 2 x 62.4 = 124.8 lb/ft

3

b) Se calcula el peso especfico promedio del agregado total, mediante

la expresin

Gagr

100

P1

G1

,

P2

G2

,

+

P3

G3

,

+ .. +

:

..

Donde:

P1, P2, P3, = Porcentajes en peso de cada una de las fracciones de

material que intervienen en el total del agregado.

G1, G2, G3, = Pesos especficos de los materiales a los que

corresponden las fracciones anteriormente mencionadas.

Los pesos especficos son los siguientes:

Para el agregado fino: 2.692

Para el agregado grueso: 2.593

Gagr

100

67

2.692

,

33

2.593

,

+

: Gagr 2.659

c) Se calcula el peso especfico mximo terico de la muestra para cada

porcentaje de asfalto, el cual corresponde al que tericamente se

obtendra si fuera posible comprimir la muestra hasta obtener una

masa de asfalto y agregados carente de vacos con aire. Este valor se

calcula de la siguiente manera:

Gmt

100

%agregados

Gagr

,

%cementoasfltico

Gasf

,

+

:

Gmt

100

96

2.658

,

4

1.057

,

+

: Gmt 2.506

El peso especfico del asfalto, se calcul mediante la siguiente frmula:

Gasf

C A ( )

B A ( ) D C ( )

:

Donde:

A = Peso del picnmetro = 23.2 gr.

B = Peso del picnmetro + agua bao Mara = 47.8 gr.

C = Peso del picnmetro + asfalto = 28.7 gr.

D = Peso del picnmetro + asfalto + agua destilada = 48.1 gr.

Gasf

28.7 23.2 ( )

47.8 23.2 ( ) 48.1 28.7 ( )

: Gasf 1.058

d) Se calcula el porcentaje de absorcin de asfalto por peso del

agregado seco, mediante la frmula:

Aa

Gmm Gmt ( )

Gmm Gmt %agregados

1

1

]

10000 :

Donde:

Gmm = Peso especfico mximo medido. Dado por el profesor debido a

la no realizacin del ensayo. Gmm = 2.4 se cambi a 2.55 por efectos de

que el clculo no diera negativo.

Aa

2.55 2.506 ( )

2.55 2.506 96

1

1

]

10000 : Aa 0.717

e) Se determina el porcentaje en volumen que ocupa el agregado con

respecto al volumen total de la probeta.

Vagr

%agregados Gb ( )

Gagr

:

Vagr

96 2

2.658

:

Vagr =72.23%

f) Se calcula el porcentaje de vacos con aire con respecto al volumen

total de la probeta

Vv 1

Gb

Gmm

,

100 :

Vv 1

2

2.55

,

100 : Vv 21.569

g) Se calcula el volumen de asfalto efectivo como porcentaje del

volumen total de la probeta.

Vae = 100 (Vagr + Vv)

Vae = 100 (72.23 + 21.57) Vae = 6.2%

h) Se determina el porcentaje de vacos en los agregados minerales en

la mezcla compactada.

Vam = 100 Vagr Vam = 100 72.23 Vam = 27.77%

i) Se determina el contenido de asfalto efectivo con respecto al peso de

la mezcla

Ae %cemasfltaadido

Aa %agregados ( )

100

:

Ae 4

0.72 96 ( )

100

: Ae 3.309

Ae = 3.31%

4. INTERPRETACIN DE LOS RESULTADOS

Se deben dibujar grficos que establezcan las siguientes relaciones:

Densidad Vs % de cemente asfltico

Estabilidad Vs % de cemento asfltico

Flujo Vs % de cemento asfltico

% de vacos con aire en la mezcla total Vs % de cemento

asfltico

% de vacos en los agregados minerales Vs % de cemento asfltico

Cabe anotar que se graficar con los resultados de todos los grupos, los

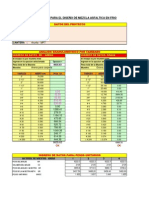

cuales son:

% agregado % CA densidad

Estabilida

d flujo Vv Vam

96 4 124,8 0,89 25,5 21,57 27,77 holmes

95 5 140 2,53 18,7 18,05 25,56 renso

94 6 132,912 3,42 14,6 12,34 23,78 mara

A continuacin, se muestran los grficos de las anteriores relaciones:

%CA vs Densidad

124

126

128

130

132

134

0 1 2 3 4 5 6 7

% Cemento Asfltico

D

e

n

s

i

d

a

d

(

l

b

/

p

i

e

3

)

%CA vs Estabilidad

0

1

2

3

4

0 1 2 3 4 5 6 7

% Cenmento Asflltico

E

s

t

a

b

i

l

i

d

a

d

(

K

N

)

%CA vs Flujo

0

5

10

15

20

25

30

0 1 2 3 4 5 6 7

% Cemento Asfltico

F

l

u

j

o

(

0

.

0

1

"

)

%CA vs % de vacos con aire en la mezcla total

0

5

10

15

20

25

0 2 4 6 8

% Cemento Asfltico

%

d

e

v

a

c

o

s

c

o

n

a

i

r

e

e

n

l

a

M

e

z

c

l

a

T

o

t

a

l

%CA vs % de vacos en los agregados minerales

23

24

25

26

27

28

0 2 4 6 8

% Cemento Asfltico

%

d

e

V

a

c

o

s

e

n

l

o

s

A

g

r

e

g

a

d

o

s

M

i

n

e

r

a

l

e

s

5.1. Pautas de comportamiento

El comportamiento normal de una mezcla asfltica es el siguiente:

a) La densidad aumenta con el contenido de asfalto hasta un mximo

despus del cual comienza a decrecer.

b) La curva de estabilidad es similar a la de la densidad, salvo que la

mxima estabilidad ocurre normalmente (no siempre) a un contenido

de asfalto ligeramente inferior al de mxima densidad.

c) Los valores de flujo aumentan con los incrementos en el contenido de

asfalto.

d) El porcentaje de vacos en los agregados minerales disminuye al

incrementarse el contenido de asfalto, hasta alcanzar un mnimo a

partir del cual comienza a aumentar.

5. CONCLUSIONES

De acuerdo a las grficas y a lo que debe cumplir una mezcla

asfltica normal, se puede decir que lo realizado en el laboratorio no

concuerda totalmente con la realidad, por lo tanto no se puede dar un

estimativo del porcentaje ptimo de asfalto. Se presentaron

problemas de coordinacin de los grupos en el momento de pasar los

datos; por tanto se realiz un promedio de los valores conseguidos y

con ello realizar las grficas correspondientes.

La realizacin del laboratorio fue un poco difcil en el momento de

medir los pesos, ya que el viento estaba muy fuerte y mova la

balanza, la cual tuvo que ser llevada a un lugar muy pequeo donde

era difcil la maniobrabilidad de tal aparato.

No se pudo medir el peso especfico mximo medido, por que el

picnmetro no resisti la presin de succin que le ejerci la

motobomba y se rompi. Se trabaj con un dato proveniente de la

literatura, el cual tuvo que ser cambiado por efectos matemticos.

La gradacin original del agregado tuvo que ser cambiada ya que no

cumpla con las especificaciones de la mezcla. El valor que se cambi

fue el pasa tamiz 3/4, se pas de 69.1% a 100%.

Se puede considerar que la mezcla es blanda ya que con poca carga,

sufre una deflexin bastante alta. Por lo tanto la mezcla es inestable.

Tambin se pudo observar que la segunda probeta se deshizo cuando

se trat de sacar del bao Mara, otra prueba de la inestabilidad de

las probetas.

La mezcla no estaba bien dosificada. Esto se reflej en los pobres

resultados obtenidos.

BIBLIOGRAFA

- INV. Normas De Ensayo Para Materiales De Carreteras, Tomo II.

Editorial Escuela Colombiana De Ingeniera. Bogot, Colombia. 1998.

- MONTEJO, Alfonso. Ingeniera de Pavimentos Para Carreteras.

Universidad Catlica de Colombia. 2. Edicin. 1998.

También podría gustarte

- El AlambiqueDocumento26 páginasEl AlambiqueSusy Reyes100% (1)

- Ensayo MarshallDocumento40 páginasEnsayo MarshallFatima Romero AracenaAún no hay calificaciones

- Emma y Su Piano RosaDocumento45 páginasEmma y Su Piano RosaLourdes Pozo MuñozAún no hay calificaciones

- Diseño de Mezcla Asfaltica Por Metedo de Las Areas EquivalentesDocumento50 páginasDiseño de Mezcla Asfaltica Por Metedo de Las Areas EquivalentesOnce Xi85% (13)

- Resistencia de Mezclas Bituminosas Empleando El Metodo MarshallDocumento15 páginasResistencia de Mezclas Bituminosas Empleando El Metodo MarshalllauraAún no hay calificaciones

- Ejercicios Resueltos de Diseño de Mezcla AsfalticaDocumento10 páginasEjercicios Resueltos de Diseño de Mezcla AsfalticaAl'ssandro Torres100% (1)

- Módulo de Rigidez de PavimentosDocumento15 páginasMódulo de Rigidez de PavimentosCharlyEstrellaSalcedoAún no hay calificaciones

- Astm D 1559Documento10 páginasAstm D 1559Alexis Paredes Bendezú0% (1)

- Ensayos de Agregados para ConcretoDocumento11 páginasEnsayos de Agregados para ConcretoMariella Stefany100% (6)

- Planilla MarshallDocumento9 páginasPlanilla MarshallChelo Bermudez ReynagaAún no hay calificaciones

- Manual de Ensayos de Laboratorio " Hormigones "Documento57 páginasManual de Ensayos de Laboratorio " Hormigones "Carlos Plata Vicente100% (1)

- Asfaltos ModificadosDocumento7 páginasAsfaltos Modificadosluisa_quispe_10Aún no hay calificaciones

- Informe de MarshallDocumento30 páginasInforme de MarshallAndrea CabasAún no hay calificaciones

- Capitulo 6 - Diseño de Mezcla Asfaltica en Caliente (Metodo Marshall Astm d1559)Documento32 páginasCapitulo 6 - Diseño de Mezcla Asfaltica en Caliente (Metodo Marshall Astm d1559)yeslin100% (3)

- Estabilización de Suelos Con AsfaltoDocumento3 páginasEstabilización de Suelos Con AsfaltoDavid Alexander RojasAún no hay calificaciones

- Diseno Mezcla Asfaltico Paso A PasoDocumento34 páginasDiseno Mezcla Asfaltico Paso A PasoFrancisco Soaña33% (3)

- Ensayo MarshallDocumento40 páginasEnsayo MarshallFatima Romero AracenaAún no hay calificaciones

- Contenido de Humedad, Granulometria y Peso EspecificoDocumento8 páginasContenido de Humedad, Granulometria y Peso EspecificoCIVIL_LIBROSAún no hay calificaciones

- MarshallDocumento56 páginasMarshallMARIANO83% (12)

- Diseño de Carpeta Asfaltica Marshall - EjemploDocumento12 páginasDiseño de Carpeta Asfaltica Marshall - EjemploRonald Ruiz Ovando100% (5)

- Pruebas Area Afectiva EmocionalDocumento12 páginasPruebas Area Afectiva EmocionalCarol GomezAún no hay calificaciones

- Ensayo Metodo MarshallDocumento13 páginasEnsayo Metodo MarshallGabriela Ccompi CcompiAún no hay calificaciones

- Cartilla de AsfaltoDocumento52 páginasCartilla de Asfaltofjcastano100% (25)

- Diseno Pavimento Flexible AASHTODocumento45 páginasDiseno Pavimento Flexible AASHTOVictor Alvarez100% (8)

- Manual de Ensayos para PavimentosDocumento188 páginasManual de Ensayos para PavimentosMARIANO98% (117)

- Informe Diseño MarshallDocumento13 páginasInforme Diseño MarshallCamiloHernándezAún no hay calificaciones

- Mezclas Asfálticas en Caliente MarshallDocumento39 páginasMezclas Asfálticas en Caliente MarshallYilber Briceño CarreroAún no hay calificaciones

- Ensayo de Determinacion de Porcentaje de Particulas Chatas y AlargadasDocumento7 páginasEnsayo de Determinacion de Porcentaje de Particulas Chatas y AlargadasGerald Pachari Millio88% (8)

- Emulsiones AsfalticasDocumento36 páginasEmulsiones AsfalticasSanty Correa100% (3)

- Método Marshall para El Diseño de PavimentosDocumento20 páginasMétodo Marshall para El Diseño de Pavimentosgiova125100% (3)

- Método MarshallDocumento27 páginasMétodo MarshallMiguel Angel Becerra Macías67% (3)

- QC Emulsiones AsfalticasDocumento29 páginasQC Emulsiones AsfalticasBoris Melgar100% (1)

- Cap V - Diseno de Mezclas AsfalticasDocumento15 páginasCap V - Diseno de Mezclas AsfalticasAlexandra Paola Apaza Arcata100% (1)

- Combinación de Agregados de PavimentosDocumento39 páginasCombinación de Agregados de PavimentosErikaNattalyCabreraAlvaradoAún no hay calificaciones

- Diseño Marshall y Superpave 2014Documento36 páginasDiseño Marshall y Superpave 2014Alexander OrjuelaAún no hay calificaciones

- Diseño de Mezclas Asfalticas-UpaoDocumento22 páginasDiseño de Mezclas Asfalticas-UpaoElar Vásquez100% (16)

- Diseño de Mezclas AsfalticasDocumento14 páginasDiseño de Mezclas Asfalticas17608945100% (1)

- Marshall Borrador 1Documento12 páginasMarshall Borrador 1Carlos Eduardo Raya MartinezAún no hay calificaciones

- Diseño de Concreto Hid.Documento8 páginasDiseño de Concreto Hid.Francisco EspinosaAún no hay calificaciones

- Ensayo Marshall 1Documento7 páginasEnsayo Marshall 1Alam VillarroelAún no hay calificaciones

- Diseño de Concreto HidraulicoDocumento8 páginasDiseño de Concreto HidraulicoGarcía Ortiz Ángel MisaelAún no hay calificaciones

- Guia HormigonDocumento57 páginasGuia HormigonMiguel Angel GarciaAún no hay calificaciones

- Granulometria y Colorimetria de AgregadosDocumento13 páginasGranulometria y Colorimetria de Agregadoskatherine mezaAún no hay calificaciones

- Ensayos Realizados 2Documento21 páginasEnsayos Realizados 2alexis cajamarcaAún no hay calificaciones

- Informe Lab GranulDocumento15 páginasInforme Lab GranulJuan CAún no hay calificaciones

- Informe Tecnico EjemploDocumento22 páginasInforme Tecnico Ejemplojose fernandoAún no hay calificaciones

- Tecnología Del ConcretoDocumento18 páginasTecnología Del ConcretoAngelo D'hAún no hay calificaciones

- Ensayo MarshallDocumento9 páginasEnsayo MarshallJhilmar AlcocerAún no hay calificaciones

- Resistencia A La Comprensión en Cilindros de ConcretoDocumento25 páginasResistencia A La Comprensión en Cilindros de ConcretoChristian Valdir PumarejoAún no hay calificaciones

- Diseño Marshall ProcedimientoDocumento6 páginasDiseño Marshall ProcedimientoEINSTEIN LOPEZ TORRESAún no hay calificaciones

- Informe Tecnologia DelconcretoDocumento21 páginasInforme Tecnologia DelconcretoJLuis MonzonAún no hay calificaciones

- Informe Diseño de Mezclas AsfálticasDocumento16 páginasInforme Diseño de Mezclas Asfálticasodgarzonb100% (1)

- Densidad Del AsfaltoDocumento14 páginasDensidad Del AsfaltoEnrique Guzman100% (3)

- Informe Marshall CarreterasDocumento10 páginasInforme Marshall CarreterasFernandinoAún no hay calificaciones

- Informe - Ensayos Fisicos en AgregadosDocumento15 páginasInforme - Ensayos Fisicos en AgregadosXoce XocAún no hay calificaciones

- Granulometria y AbsorcionDocumento19 páginasGranulometria y AbsorcionYAILKARIAún no hay calificaciones

- GranulometriaDocumento13 páginasGranulometriaRuby CaizaAún no hay calificaciones

- Peso Volumetrico en Suelos CohesivosDocumento11 páginasPeso Volumetrico en Suelos CohesivosLuis Miguel Honorio VargasAún no hay calificaciones

- Analisis Granulometrico Por TamizadoDocumento5 páginasAnalisis Granulometrico Por TamizadoMaytitha Lizbeth Cachay MejiaAún no hay calificaciones

- Abrasión Por Medio de La Maquina de AngelesDocumento12 páginasAbrasión Por Medio de La Maquina de AngelesGabriela A. Ruiz VidalAún no hay calificaciones

- Informe - Ensayos Fisicos en AgregadosDocumento15 páginasInforme - Ensayos Fisicos en AgregadosEdison Cruz Ayarquispe LopezAún no hay calificaciones

- Lab 7 Peso Unitario de Los AgregadosDocumento7 páginasLab 7 Peso Unitario de Los AgregadosBolivia CoCAún no hay calificaciones

- Analisis Granulometrico de Los AgregadosDocumento9 páginasAnalisis Granulometrico de Los AgregadosgrelorenAún no hay calificaciones

- CR Ic6a - P12Documento44 páginasCR Ic6a - P12FredRibbonAún no hay calificaciones

- Diferencias NSR 98-10 Condiciones FuegoDocumento6 páginasDiferencias NSR 98-10 Condiciones FuegoFredRibbonAún no hay calificaciones

- PredimensionamientoDocumento18 páginasPredimensionamientoFredRibbonAún no hay calificaciones

- Impulso ProcesalDocumento1 páginaImpulso ProcesalFredRibbonAún no hay calificaciones

- Matriz de Rigidez en Pórticos 2DDocumento14 páginasMatriz de Rigidez en Pórticos 2DFredRibbonAún no hay calificaciones

- Taller 1 AutocadDocumento4 páginasTaller 1 AutocadFredRibbonAún no hay calificaciones

- UmngDocumento1 páginaUmngFredRibbonAún no hay calificaciones

- Procedimiento Diseño Mezcla 35mpaDocumento10 páginasProcedimiento Diseño Mezcla 35mpaFredRibbon100% (1)

- Desempeño y Diseño Avanzado de Edificios de ConcretoDocumento7 páginasDesempeño y Diseño Avanzado de Edificios de ConcretoFredRibbonAún no hay calificaciones

- Socopó Wendy PerezDocumento19 páginasSocopó Wendy PerezEddy AlbarranAún no hay calificaciones

- Prac 1 - Comprobación de La Ley de Faraday, Ley de Lenz y Del Valor de La InductanciaDocumento6 páginasPrac 1 - Comprobación de La Ley de Faraday, Ley de Lenz y Del Valor de La InductanciaJuan AntonioAún no hay calificaciones

- Seminario N - 5 de Algebra - RegularDocumento5 páginasSeminario N - 5 de Algebra - RegularJimmy Marcelo GuzmanAún no hay calificaciones

- Actividad de Aprendizaje 7Documento1 páginaActividad de Aprendizaje 7Fredy Lolo BaldeónAún no hay calificaciones

- Manual de Proyectos Junio 2009Documento176 páginasManual de Proyectos Junio 2009ropema100% (1)

- III Unidad PasivoDocumento5 páginasIII Unidad PasivogreidelgresAún no hay calificaciones

- FORCADAS, Jordi (2012) .Praxis Del Teatro Del Oprimido. Capítulo 1. El Teatro Del Oprimido. (Págs. 11 - 33) .Documento122 páginasFORCADAS, Jordi (2012) .Praxis Del Teatro Del Oprimido. Capítulo 1. El Teatro Del Oprimido. (Págs. 11 - 33) .ODALIS ALEXANDRA GONZALEZ VALENCIAAún no hay calificaciones

- Metodo de Sucs ExposicionDocumento21 páginasMetodo de Sucs ExposicionYULINO RAMOS MIRAVALAún no hay calificaciones

- Nutrición en Autótrofos y HeterótrofosDocumento11 páginasNutrición en Autótrofos y HeterótrofosEliasid Buelvas JimenezAún no hay calificaciones

- Colegio de BachilleratoDocumento14 páginasColegio de Bachilleratokevin GarciaAún no hay calificaciones

- Peñaherrera Mata Maria EstherDocumento1 páginaPeñaherrera Mata Maria EstherJoyce PazmiñoAún no hay calificaciones

- Formato Libreta Escolar 2021Documento13 páginasFormato Libreta Escolar 2021Christian Tilca QuispeAún no hay calificaciones

- Tipos de BacteriasDocumento2 páginasTipos de BacteriasJuan Carlos MartinezAún no hay calificaciones

- I2c VHDLDocumento5 páginasI2c VHDLMiguelSAún no hay calificaciones

- Actividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO-PRACTICO - VIRTUAL - PRUEBAS Y CALIDAD DE SOFTWARE - (GRUPO B01)Documento6 páginasActividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO-PRACTICO - VIRTUAL - PRUEBAS Y CALIDAD DE SOFTWARE - (GRUPO B01)Jessica Tatiana Zapata ChavarriaAún no hay calificaciones

- 2.1. Casos de Uso y Requisitos - Problemas FrecuentesDocumento15 páginas2.1. Casos de Uso y Requisitos - Problemas FrecuentesLucas SalatinoAún no hay calificaciones

- Película 300 MetrosDocumento2 páginasPelícula 300 MetrosCarla Ramírez corbiAún no hay calificaciones

- Fases de La Marcha Humana - Revista Iberoamericana de Fisioterapia y KinesiologíaDocumento8 páginasFases de La Marcha Humana - Revista Iberoamericana de Fisioterapia y KinesiologíaAndres MolinaAún no hay calificaciones

- NMX B 066 1988Documento8 páginasNMX B 066 1988LUIS ALBERTO LOPEZAún no hay calificaciones

- Audiencia YoshiyamaDocumento43 páginasAudiencia YoshiyamaJose LuisAún no hay calificaciones

- Documento de Consenso PICCDocumento21 páginasDocumento de Consenso PICCJhonny MarquezAún no hay calificaciones

- Castillo Abelardo - Also Sprach El Señor Nuñez PDFDocumento10 páginasCastillo Abelardo - Also Sprach El Señor Nuñez PDFlsvvAún no hay calificaciones

- UNSM Semana 1-Propos Log (CONT-ADM-2020-1)Documento18 páginasUNSM Semana 1-Propos Log (CONT-ADM-2020-1)plasztzAún no hay calificaciones

- Portafolio Estudiantil Fundamentos MartekingDocumento76 páginasPortafolio Estudiantil Fundamentos MartekingPame CachipuendoAún no hay calificaciones

- Actividad de Puntos Evaluables - Escenario 5 - SEGUNDO BLOQUE-TEORICO - VIRTUAL - ANÁLISIS DE PROCESOS ORGANIZACIONALES - (GRUPO B01)Documento5 páginasActividad de Puntos Evaluables - Escenario 5 - SEGUNDO BLOQUE-TEORICO - VIRTUAL - ANÁLISIS DE PROCESOS ORGANIZACIONALES - (GRUPO B01)Juan Esteban atehortuaAún no hay calificaciones

- Seguridad Alimentaria y Nutricional en Costa RicaDocumento9 páginasSeguridad Alimentaria y Nutricional en Costa RicaRoxana MontoyaAún no hay calificaciones

- Examen Físico Normal Del Sistema Osteomioarticular (SOMA)Documento6 páginasExamen Físico Normal Del Sistema Osteomioarticular (SOMA)Agustina RaderAún no hay calificaciones