0% encontró este documento útil (0 votos)

94 vistas4 páginasRecubrimiento Epóxico Dura-Plate 154

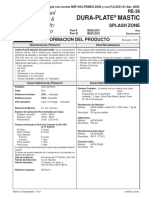

Este documento proporciona información sobre un recubrimiento epóxico de alto espesor llamado Dura-Plate 154 para uso en zonas de salpicaduras marinas e industriales. Describe las características, sistemas recomendados, preparación de superficies, condiciones de aplicación, información para pedidos y precauciones de seguridad.

Cargado por

José Valdivia LoayzaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

94 vistas4 páginasRecubrimiento Epóxico Dura-Plate 154

Este documento proporciona información sobre un recubrimiento epóxico de alto espesor llamado Dura-Plate 154 para uso en zonas de salpicaduras marinas e industriales. Describe las características, sistemas recomendados, preparación de superficies, condiciones de aplicación, información para pedidos y precauciones de seguridad.

Cargado por

José Valdivia LoayzaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd