Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Texto 11 - Trad Especializada - Ibrahim Lafri

Texto 11 - Trad Especializada - Ibrahim Lafri

Cargado por

Ibra Lafri0 calificaciones0% encontró este documento útil (0 votos)

7 vistas2 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas2 páginasTexto 11 - Trad Especializada - Ibrahim Lafri

Texto 11 - Trad Especializada - Ibrahim Lafri

Cargado por

Ibra LafriCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

Traducción especializada en lengua C

Traducción Científico-Técnica FR-ES

16 febrero de 2012

Nuevos motores «ecológicos» en Estados Unidos

La empresa Parker Racor acaba de presentar un innovador sistema de separación de

gases que es sencillo y eficaz, no tiene partes móviles y cumple las futuras normas

EURO 6 y Tier 4. Así es como funciona.

Cada vez hay más conciencia sobre las causas (consecuencias) del cambio climático,

por lo que se ejerce más presión sobre los fabricantes de motores para que adopten

prácticas respetuosas con el medio ambiente, como la reducción de las emisiones de

gases del cárter o el uso de carburantes respetuosos con el medio ambiente.

La Agencia de Protección Ambiental de los Estados Unidos (EPA por sus siglas en

francés) y la Unión Europea han introducido nuevas y estrictas normativas sobre los

niveles de emisión de contaminantes como el NOX, las partículas en suspensión, los

hidrocarburos, el CO y el CO2. Estas normativas conllevan implicaciones notables para

los fabricantes y operadores de vehículos rodantes y maquinaria móvil no de carretera

(viarias).

En el medio marino, existe una legislación equivalente denominada MEPC 58/23, del

convenio MARPOL. Su versión actualizada (Tier 2) entró en vigor el pasado mes de

enero, y se esperan nuevas restricciones en los próximos años. Para cumplir los

objetivos cambiantes en materia de emisiones, resulta necesario llevar a cabo un

esfuerzo de desarrollo constantes.

Parker Racor acaba de desarrollar el Super Impactor, un innovador, sencillo y eficaz

sistema de separación de gases sin partes móviles, que cumple las futuras normas

EURO 6 y Tier 4.

Separación por choque

A raíz de las investigaciones sobre los restrictivos y costosos sistemas de centrifugado

por aire comprimido de la competencia, Parker Racor ha inventado un nuevo sistema de

separación por choque que acelera la velocidad de los aerosoles más allá de los 100 m/s.

Para lograrlo, el aceite en forma de aerosoles debe acelerarse la misma velocidad de

impacto que un sistema de centrifugación. El uso de un caudal de aire muy bajo

procedente del turbocompresor permite dicha aceleración, con lo que se obtienen

resultados significativos y fiables. Esta nueva tecnología, conocida como Super

Impactor, no tiene partes móviles ni consumibles (fungible), es fácil de usar, es

compacta y no requiere mantenimiento.

Las primeras versiones se integraron en motores de serie el año pasado. «Los volúmenes

de producción están empezando a aumentar con la llegada al mercado de motores que

cumplen las nuevas normas de Nivel 3b y 4», afirman desde Parker.

«El primer Super Impactormono etapa alcanzó niveles de eficiencia de separación entre

el 95 y 97%», afirman desde Parker Racor. «Sin embargo, otras variantes, incluidos los

sistemas impactores multietapa equipados con filtración secundaria sin mantenimiento,

han alcanzado incluso eficiencias excepcionales del 99,6% en pruebas a largo plazo».

La mayor parte del trabajo de desarrollo se llevó a cabo en los laboratorios de ingeniería

de Parker en Yorkshire (Reino Unido), en estrecha colaboración con la Universidad de

Leeds.

Racor explica: «La principal ventaja de este sistema es su flexibilidad: la tecnología

puede utilizarse tanto en circuito cerrado, devolviendo los gases del cárter al turbo,

como en circuito abierto con un alto rendimiento. El Super Impactor no requiere

ninguna revisión ni mantenimiento. Además, incorpora una regulación optimizada de la

presión y el caudal, lo que garantiza que el sistema siga siendo eficiente durante toda la

vida útil del motor». La tecnología Super Impactor ha sido diseñada para integrarse

fácilmente en los motores.

De este modo, Parker contribuye a reducir las emisiones de gases de una forma sencilla

y rentable, cumpliendo con las normativas cada vez más estrictas, al tiempo que mejora

significativamente el rendimiento y la eficiencia general del motor.

Publicado por Pierre Thouverez – Les Techniques de l’Ingénieur

También podría gustarte

- Manual Normas ASM para Gases en ChileDocumento25 páginasManual Normas ASM para Gases en ChileCamilo José Cabrera Ferrer33% (3)

- Norma UNE 100166Documento5 páginasNorma UNE 100166romanvictor2000Aún no hay calificaciones

- Montaje y reparación de sistemas neumáticos e hidráulicos bienes de equipo y máquinas industriales. FMEE0208De EverandMontaje y reparación de sistemas neumáticos e hidráulicos bienes de equipo y máquinas industriales. FMEE0208Aún no hay calificaciones

- Manual Normas ASM para Gases en ChileDocumento25 páginasManual Normas ASM para Gases en ChileJorge Olivera Gonzalez100% (1)

- Euro 1.2Documento22 páginasEuro 1.2marcsAún no hay calificaciones

- Mantenimiento de sistemas de climatización. TMVG0209De EverandMantenimiento de sistemas de climatización. TMVG0209Calificación: 3 de 5 estrellas3/5 (2)

- FDRB 360 EsDocumento36 páginasFDRB 360 EsFernando CisternasAún no hay calificaciones

- TFG Diesel Euro5Documento343 páginasTFG Diesel Euro5Adrian Ferrer100% (1)

- Desarrollo de La Tecnología ACERTDocumento4 páginasDesarrollo de La Tecnología ACERTLucho FerozAún no hay calificaciones

- Normativas InternacionalesDocumento40 páginasNormativas InternacionalesMarco CajasAún no hay calificaciones

- Filtros CoalescentesDocumento19 páginasFiltros CoalescentesLuu ChayleAún no hay calificaciones

- Normas EuropeasDocumento18 páginasNormas EuropeasCarlos LLivisacaAún no hay calificaciones

- Consulta Bibliográfica - NormativaDocumento7 páginasConsulta Bibliográfica - NormativaJorgerichard AnrangoAún no hay calificaciones

- MyrkosDocumento7 páginasMyrkosRajaes1958Aún no hay calificaciones

- ICCT Nom-044 Espanol 20140530 Update 1 0Documento18 páginasICCT Nom-044 Espanol 20140530 Update 1 0Sergio Cano100% (1)

- Norma InenDocumento6 páginasNorma InenAlex PaulAún no hay calificaciones

- Guia No. 2 Medición Gases de Escape 1Documento8 páginasGuia No. 2 Medición Gases de Escape 1Jhonny Chugá MejìaAún no hay calificaciones

- HPCRDocumento8 páginasHPCRBryand Romero'Aún no hay calificaciones

- Adblue Diesel Euro6Documento4 páginasAdblue Diesel Euro6system106100% (1)

- Norma Euro 5 AlcancesDocumento5 páginasNorma Euro 5 AlcancesRICHARD BELTRANAún no hay calificaciones

- Segunda Actividad.Documento9 páginasSegunda Actividad.JUAN DE RAMIREZ RIVERAAún no hay calificaciones

- Resumen Ejecutivo BREF. Fabricación de Polímeros-B104469CE2380B55Documento12 páginasResumen Ejecutivo BREF. Fabricación de Polímeros-B104469CE2380B55Luis H RiveraAún no hay calificaciones

- Es Bobcat EngineDocumento8 páginasEs Bobcat Engineromulozg100% (1)

- Curso Tecnologia Acert CaterpillarDocumento57 páginasCurso Tecnologia Acert CaterpillarVictor Nunez100% (1)

- Hseries 07 SpanishDocumento12 páginasHseries 07 SpanishlcasaAún no hay calificaciones

- Alimentacion GasolinaDocumento21 páginasAlimentacion GasolinaAndrey JimenezAún no hay calificaciones

- Normas Medioambientales EURO.Documento12 páginasNormas Medioambientales EURO.luis muñoz perezAún no hay calificaciones

- Precleaner BitDocumento4 páginasPrecleaner Bitramsi17Aún no hay calificaciones

- Sistematización Del Método de Selección de Un TurbocompresorDocumento3 páginasSistematización Del Método de Selección de Un TurbocompresorMacielAún no hay calificaciones

- Noria - Impacto Particulas Calidad CombustibleDocumento11 páginasNoria - Impacto Particulas Calidad CombustibleAlejo FlorezAún no hay calificaciones

- BlueTec 5 Presentación Ventas 1 MBA FINALDocumento20 páginasBlueTec 5 Presentación Ventas 1 MBA FINALenzo7259100% (1)

- Historia de Los Sistemas Anticontaminantes de La Industria AutomotrizDocumento5 páginasHistoria de Los Sistemas Anticontaminantes de La Industria AutomotrizStalyn NietoAún no hay calificaciones

- 3 Guía Buenas Practicas VfinalDocumento35 páginas3 Guía Buenas Practicas VfinalAlvatrosAún no hay calificaciones

- NOM Contaminacion PDFDocumento9 páginasNOM Contaminacion PDFAlan Aceves ArteagaAún no hay calificaciones

- Análisis Lógico en Ventilación de Estacionamientos para VehículosDocumento9 páginasAnálisis Lógico en Ventilación de Estacionamientos para VehículoslmelendeziAún no hay calificaciones

- La Anatomía de Un Motor Diésel ModernoDocumento8 páginasLa Anatomía de Un Motor Diésel Modernovictor pedrozoAún no hay calificaciones

- Articulo Normativa Tier 4Documento5 páginasArticulo Normativa Tier 4Michael Puma ZeaAún no hay calificaciones

- Filtros HepaDocumento7 páginasFiltros Hepacavasque100% (2)

- Sistemas PostcombustionDocumento4 páginasSistemas PostcombustionAitor FernandezAún no hay calificaciones

- Normatividad de PolvosDocumento6 páginasNormatividad de PolvosDaniel Eduardo García GarcíaAún no hay calificaciones

- TesisDocumento26 páginasTesisJorge SantiagoAún no hay calificaciones

- Motor DiéselDocumento18 páginasMotor DiéselJohn Fredy Nuvan Triana100% (2)

- 1 Control de ContaminacionDocumento163 páginas1 Control de Contaminacionjhon benavente mamaniAún no hay calificaciones

- VGT 1Documento13 páginasVGT 1esmeraldaquispe159Aún no hay calificaciones

- Control de Las Emisiones Del Sistema de EscapeDocumento5 páginasControl de Las Emisiones Del Sistema de EscapeAngel Puntaca QuispeAún no hay calificaciones

- Motor Diesel y ContaminaciónDocumento4 páginasMotor Diesel y ContaminacióncesarcaterpillarAún no hay calificaciones

- Catalogo Historia GPDocumento16 páginasCatalogo Historia GPioana290387Aún no hay calificaciones

- Curso en Materia de Aire y RuidoDocumento112 páginasCurso en Materia de Aire y RuidoCuauhtemoc Soltero100% (1)

- Norma Euro 4 ExposiciónDocumento10 páginasNorma Euro 4 ExposiciónLuis Ricardo Reyes ValladolidAún no hay calificaciones

- Informe PracticaDocumento9 páginasInforme PracticaJUAN SEBASTIAN PITALUA MU�OZAún no hay calificaciones

- Normas Nacionales e Internacionales de Regulación AmbientalDocumento5 páginasNormas Nacionales e Internacionales de Regulación AmbientalVictor Loz VelcAún no hay calificaciones

- Termodinámica 2 For Bordón InacapDocumento26 páginasTermodinámica 2 For Bordón InacapJoseAún no hay calificaciones

- Entregable. Marco Legal WEB - REVDocumento16 páginasEntregable. Marco Legal WEB - REVJorge Luis Tanaka ConchaAún no hay calificaciones

- ExponerDocumento6 páginasExponerJossie Hernandez BilkerdijkAún no hay calificaciones

- Catalogo DILODocumento199 páginasCatalogo DILOGianc87100% (2)

- Catalogo Tier 4Documento8 páginasCatalogo Tier 4Edgard Bonilla100% (1)

- Norma Euro PDFDocumento7 páginasNorma Euro PDFIgnacio Muñoz MoralesAún no hay calificaciones

- Informe EVA 04Documento19 páginasInforme EVA 04Matias Nicolas Moreno GarciaAún no hay calificaciones

- 1-S2.0-S1876610218302443-Main ESDocumento10 páginas1-S2.0-S1876610218302443-Main ESyourladys AcostaAún no hay calificaciones

- UF2016 - Mantenimiento de máquinas agrícolas de accionamiento y tracciónDe EverandUF2016 - Mantenimiento de máquinas agrícolas de accionamiento y tracciónAún no hay calificaciones

- Medio FiscalizacionDocumento26 páginasMedio FiscalizacionÑ. Alexannder Del Aguila SantiagoAún no hay calificaciones

- Agua Smart E.I.R.L 04-001Documento3 páginasAgua Smart E.I.R.L 04-001Arnold QuispeAún no hay calificaciones

- Atmosfera CasDocumento7 páginasAtmosfera CasJosé AntonioAún no hay calificaciones

- Evaluacion Integral Interaseo Sas Esp Fundacion 2019Documento178 páginasEvaluacion Integral Interaseo Sas Esp Fundacion 2019JAIDER100% (2)

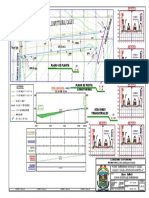

- Topografia Calles 1 y 2-PLANO CALLE 1Documento1 páginaTopografia Calles 1 y 2-PLANO CALLE 1uvinasoAún no hay calificaciones

- LGHP 2Documento15 páginasLGHP 2Javier SalinasAún no hay calificaciones

- Atmosfera ToxicaDocumento2 páginasAtmosfera ToxicaAngie SerranoAún no hay calificaciones

- EE - TT Fosa SepticaDocumento2 páginasEE - TT Fosa SepticafelipeAún no hay calificaciones

- Ensayo Cambio ClimáticoDocumento6 páginasEnsayo Cambio Climáticojduna fodoqueAún no hay calificaciones

- Cuadro Comparativo EMPRESASDocumento2 páginasCuadro Comparativo EMPRESASMaison AmadorAún no hay calificaciones

- Pirolisis e IncineracionDocumento23 páginasPirolisis e IncineracionMario A. MorazanAún no hay calificaciones

- Protocologo TuberiasDocumento90 páginasProtocologo TuberiasMANUEL GUTIERREZAún no hay calificaciones

- Mapa Conceptual-Tarea3Documento3 páginasMapa Conceptual-Tarea3Cristian CalderinyAún no hay calificaciones

- La ContaminacionDocumento33 páginasLa ContaminacionluisAún no hay calificaciones

- +-Ingenieria SanitariaDocumento29 páginas+-Ingenieria SanitariaAna Hermoza VasquezAún no hay calificaciones

- Contaminación RadioactivaDocumento14 páginasContaminación RadioactivaLaura TorresillaAún no hay calificaciones

- 2 - Gestion Operacional de Los Servicios de Alcantarillado y TARDocumento169 páginas2 - Gestion Operacional de Los Servicios de Alcantarillado y TARJose Antonio BustamanteAún no hay calificaciones

- La Contaminación Ambiental-Alejandro NuevoDocumento3 páginasLa Contaminación Ambiental-Alejandro NuevoSara ContrerasAún no hay calificaciones

- ZEDE PrósperaDocumento37 páginasZEDE PrósperaAndrea GonzálezAún no hay calificaciones

- Términos Técnicos de Referencia para AprDocumento90 páginasTérminos Técnicos de Referencia para AprDiego GomezAún no hay calificaciones

- Capacitacion Sobre Respel EdsDocumento16 páginasCapacitacion Sobre Respel Edstefa sanchezAún no hay calificaciones

- CV Jaider Aguirre + CertificacionesDocumento18 páginasCV Jaider Aguirre + CertificacionesIvan GarciaAún no hay calificaciones

- Experiencia de Aprendizaje 2 - Ciencias Sociales - Actividad 02 - 3ero y 4to Grado - 2022Documento6 páginasExperiencia de Aprendizaje 2 - Ciencias Sociales - Actividad 02 - 3ero y 4to Grado - 2022Andres Felix Huarcaya CardenasAún no hay calificaciones

- Proyecto. BiofiltroDocumento17 páginasProyecto. BiofiltroKelvin Injante HuamanAún no hay calificaciones

- Lista ObrasDocumento266 páginasLista ObrasCarlos Enrique Cumpa VieyraAún no hay calificaciones

- Separador Adicional 01Documento21 páginasSeparador Adicional 01Franz Ildefonso TacsaAún no hay calificaciones

- TEMA 12 - Sistema de Agua Potable Dentro de Una ViviendaDocumento20 páginasTEMA 12 - Sistema de Agua Potable Dentro de Una ViviendaLuis Lopez GonzalesAún no hay calificaciones

- Biotecnología BiorremediaciónDocumento3 páginasBiotecnología Biorremediaciónted drummerAún no hay calificaciones

- Matriz de Aspectos y Evaluación de Impactos Ambientales - Silo de MolinoDocumento8 páginasMatriz de Aspectos y Evaluación de Impactos Ambientales - Silo de MolinogiuliannacardenapradoAún no hay calificaciones

- SSYMA-D17.02 Control de Calidad Inventario GEI V02Documento5 páginasSSYMA-D17.02 Control de Calidad Inventario GEI V02MARS BELL DANCEAún no hay calificaciones