Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Admin,+art7 +no3+2020

Cargado por

Kevin HuilcaremaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Admin,+art7 +no3+2020

Cargado por

Kevin HuilcaremaCopyright:

Formatos disponibles

Revista Cubana de Ingeniería Vol.

XI (3) 66-77 (2020) ISSN: 2223-1781

Artículo Original

Análisis de la destilación criogénica del aire con apoyo de la simulación de

procesos

Analysis of cryogenic distillation of air supported by process simulation

Lázaro Jesús Magaña Martel1,*, Ofelia Alfonso Alemán1

1

Centro de Ingeniería e Investigaciones Químicas (CIIQ), Calle Vía Blanca s/n entre Infanta y

Palatino, Cerro. La Habana, Cuba.

*Autor de correspondencia: lmaganam@ciiq.cu

Este documento posee una licencia Creative Commons Reconocimiento/No Comercial 4.0 Internacional

Recibido: 2 septiembre 2020 Aceptado: 7 septiembre 2020 Publicado: 18 septiembre 2020

Resumen

La industria de producción de gases industriales a partir del aire es una actividad de enorme

importancia económica y social. El fraccionamiento o destilación del aire es el proceso donde se

obtienen diferentes gases como el nitrógeno (N2), oxígeno (O2) y argón (Ar) a temperaturas

criogénicas. El proceso más sencillo de esta tecnología es el Linde o doble columna de destilación,

siendo este el equipo más importante en este tipo de plantas. Es por eso la necesidad de que los

técnicos puedan evaluar el comportamiento real de las columnas para poder detectar dónde se

encuentran las mayores dificultades y a su vez conocer la influencia que puede tener la variación de

una o más variables de operación sobre el sistema. En este trabajo se presenta el análisis del

proceso de fraccionamiento de aire de la empresa OxiCuba S.A., para lo cual se determinaron los

principales parámetros de la operación de separación, así como los balances de masa y energía y el

funcionamiento hidrodinámico de la destilación, analizando criterios como: carga al rebasadero,

caída de presión por plato, inundación y acumulación en el bajante. Para ello se empleó la

simulación de procesos como herramienta de apoyo para la obtención de los resultados.

Palabras clave: destilación criogénica, aire, variables, columnas

Abstract

The production of industrial gases from air is an industrial activity of enormous economic and

social importance. Fractionation or distillation of air is the process where different gases such as

Nitrogen (N2), Oxygen (O2) and Argon (Ar) obtained at cryogenic temperatures. The simplest

process of this technology is the Linde or double distillation column, being the most important

equipment in this type of plant. It is a need for technicians to evaluate the real behavior of the

columns to be able to detect where the greatest difficulties are and in turn to know the influence

that the variation of one or more operating conditions may have on the system. This work presents

the analysis of the air fractionation process of the company OxiCuba S.A., for which the main

parameters of the separation operation were determined, as well as the mass and energy balances

and the hydrodynamic operation of the distillation, analyzing criteria such as: overflow load,

pressure drop per plate, flooding and accumulation in the downspout. For this, process simulation

was used as a support tool to obtain the results.

Keywords: cryogenic distillation, air, variables, columns

67

Magaña et al.

1. Introducción

La industria de producción de gases industriales (oxígeno, nitrógeno, argón, etc.) a partir del aire es

una actividad de enorme importancia económica. El aire es una mezcla de gases formada

mayoritariamente por nitrógeno y oxígeno. También contiene pequeñas cantidades de argón, trazas

de otros gases (CO2, Ne, He) y una cantidad variable de vapor de agua, que depende de la humedad

relativa que contenga el mismo [1-3]. Debido a la diferencia de puntos de ebullición existentes

entre los componentes mayoritarios del aire O2 (-183ºC), N2 (-196ºC), Ar (-183ºC) y la no

presencia de formación de puntos azeotrópicos, estos componentes pueden ser separados por

destilación fraccionada. Aunque hoy día se emplean distintas tecnologías para separar el aire en sus

componentes, las grandes plantas comerciales siguen utilizando el proceso tradicional de

fraccionamiento por destilación criogénica. La separación industrial del aire a escala industrial

utiliza el sistema de doble columna Linde, que consiste en dos columnas en una, cada una

trabajando a diferentes presiones. Estas dos columnas se encuentran conectadas a través de un

condensador-rehervidor: el rehervidor de la columna superior actúa como condensador de la

columna inferior [1-5].

Debido a la importancia que tienen las columnas de destilación criogénica en Unidades de

Separación de Aire, varios autores han realizado diferentes trabajos relacionados con el

comportamiento de estos equipos. Wanget et al. [6] implementaron un modelo de no equilibrio para

investigar el proceso de destilación criogénica en una columna de empaque estructurado de una

unidad de separación de aire donde obtuvieron un modelo confiable de transferencia de calor y

masa para el diseño y el cálculo del proceso de destilación, donde se evidencia la viabilidad de

dichos modelos.

Cheng et al. [7] evaluaron la posibilidad de implementar una unidad de separación de aire

criogénica con una columna de re-compresión de vapor y el uso de la energía criogénica de Gas

Natural Licuado, estudiando tres tipos de columna de rectificación criogénica para separación de

aire, y sus características termodinámicas mediante la aplicación de la primera y segunda ley de la

Termodinámica. Los resultados muestran que la pureza y la relación de recuperación del producto

están determinadas por la cantidad total de trabajo térmico y el esquema de distribución de calor.

En comparación con la columna de doble rectificación convencional y la columna de destilación

internamente integrada con calor, se propone que una columna de re-compresión de vapor es la

columna más adecuada para la unidad de separación de aire con el uso de energía criogénica de Gas

Natural Licuado, como su menor demanda de trabajo en el eje y la energía mínima de separación.

Leiva et al [8] simularon una unidad de separación de aire utilizando Aspen Hysys. La simulación y

el modelo obtenido fueron validados con los datos operativos de la planta estudiada. La planta se

dividió en subsistemas para realizar las simulaciones. Cada subsistema fue validado por separado y

luego integrado en una sola simulación. Este tipo de simulador es ampliamente utilizado en

simulación de aplicaciones industriales afines a la Ingeniería Química 9-10.

Cuba cuenta con una única planta de producción continua de oxígeno, nitrógeno y argón líquidos,

cuyo cliente principal es la Empresa de Gases Industriales. Las columnas de destilación criogénica

existentes C1 y C2 están instaladas en estructuras de acero, recubiertas con planchas, que forman

cajas herméticas. Estos equipos tienen ya varios años de explotación y debido a la importancia que

tienen los mismos, surge la necesidad de que los técnicos puedan evaluar el comportamiento real de

las columnas para poder detectar donde se encuentran las mayores dificultades. Además, es

importante conocer la influencia que pueden tener la variación de una o más variables de operación

sobre el sistema, tanto para dar solución a un problema existente como en el estudio de alternativas

operacionales sin tener que variar condiciones de operación en la planta, porque al tratarse de un

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

68

Magaña et al.

proceso de producción continua, estos cambios pueden afectar parámetros de operación y calidad

de los mismos provocando pérdidas económicas, además de poner en riesgo la instalación y el

personal por algún posible error al implementar estos cambios operacionales.

Por las razones anteriormente descritas, el presente trabajo tiene como objetivo estudiar las

variables de operación importantes y las relaciones entre las mismas, que permitan diagnosticar el

sistema en las condiciones reales de operación de la sección de obtención de nitrógeno y oxígeno

mediante la destilación criogénica de la planta OxiCuba S.A., con el empleo de la simulación de

procesos como herramienta de apoyo.

2. Materiales y Métodos

La representación del proceso de destilación criogénica se realizó con el apoyo de la simulación de

procesos como herramienta de análisis de procesos. Si bien los simuladores son útiles y potentes

herramientas que permiten realizar modificaciones o rediseños rápidos del modelo de una planta,

con vistas a optimizar la rentabilidad económica, necesitan complementarse con programadores de

probada experiencia en el proceso simulado que garanticen la bondad de los resultados obtenidos

en la simulación [8]. Una decisión clave es la selección de un modelo termodinámico para el

cálculo de propiedades termodinámicas. Específicamente, se necesita trabajar con un modelo que

relacione la presión, temperatura, volumen específico y composición de cada flujo de la planta. Es

por ello que se ha seleccionado la ecuación de estado de Peng-Robinson (PR) recomendada para el

estudio de plantas de separación de aire, empleada ampliamente en simulación [8,12-15]. La

ecuación PR para componentes puros está definida por:

(1)

( )

Donde:

P=Presión (Pa)

R= Constante Universal de los Gases (8,31 J/molK)

V=Volumen (m3)

a, b=parámetros

En su forma estándar:

(2)

Donde:

α=parámetro

Siendo los parámetros:

(3)

Donde:

Tc=Temperatura crítica (K)

Pc=Presión crítica (Pa)

(4)

(5)

[ ( )( )]

=factor acéntrico

Tr=Temperatura reducida

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

69

Magaña et al.

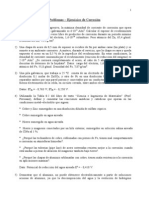

Para realizar el análisis de la destilación se consideró estado estacionario. Los datos fueron tomados

a partir de las condiciones reales de operación de la planta y características de diseño de los equipos

involucrados. Las condiciones de entrada de las corrientes involucradas a la columna son mostradas

en la Tabla 1.

Tabla 1. Condiciones de las corrientes de entrada

Parámetros

Corrientes

Temperatura (C) Presión (kPa) Flujo (Nm3/h)

Aire Entrada -166,3 472,0 18 500,0

De Columna K10 -186,0 140,0 15 900,00

Vapor E40 -174,0 130,0 8 600,00

Condensador E40 -187,0 180,0 2 100,0

Composición (% molar)

Nitrógeno Oxígeno Argón

Aire Entrada 78,10 20,95 0,95

De Columna K10 0,00 98,00 2,00

Vapor E40 0,36 81,34 18,30

Condensador E40 46,38 51,54 2,08

La Tabla 2 muestra información sobre los equipos involucrados en la operación bajo estudio.

Tabla 2. Características y parámetros operacionales de las columnas de destilación

Equipo Parámetro

Columna Inferior C1

Número de platos 28

Tipo de Plato Perforado

Plato de Alimentación del Aire 1

Presión de Tope (kPa) 590

Presión de Fondo (kPa) 610

Plato de extracción Nitrógeno Gaseoso 28

Plato de extracción Nitrógeno Impuro 26

Columna Superior C2

Número de platos 38

Tipo de Plato Perforado

Plato de Alimentación de Columna K10 27

Plato de Alimentación Vapor de E40 19

Plato de Alimentación de Condensador E40 2

Presión de Tope (kPa) 131

Presión de Fondo (kPa) 150

Plato de extracción Gas Lachman 11

Plato de extracción Oxígeno E4 36

La hidráulica de las dos secciones de columnas fue analizada a partir de los criterios de evaluación

recomendados por [11] y son mostrados en la Tabla 3.

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

70

Magaña et al.

Tabla 3. Criterios recomendados para evaluar la hidrodinámica de las columnas

Criterio Valor recomendado

Carga al rebasadero (Máx.) 89,40 m3/h-m

Caída de presión por plato (Máx.)

101 mm

expresada como altura de líquido

Porcentaje de inundación (Máx.) 80%

Acumulación en el bajante (Máx.) 50%

Para obtener estos resultados fueron necesarios los parámetros geométricos de la columna y sus

internos mostrados en la Tabla 4.

Tabla 4. Parámetros geométricos de las columnas

Criterio Columna Columna

inferior superior

Diámetro (m) 1,20 1,30

Espaciado entre platos (m) 0,60 0,90

Factor de espuma 1,00 1,00

Tipo de plato Perforado Perforado

Paso entre agujeros de platos (m) 0,0127 0,0120

Altura del rebasadero (m) 0,0508 0,0290

Tipo de bajante Vertical Vertical

Claridad en el bajante (m) 0,0381 0,0350

3. Resultados y Discusión

En la Figura 1 se muestra la representación de la simulación del proceso de destilación criogénica

en estado estacionario. Una característica particular de este trabajo es la representación del sistema

Condensador-Rehervidor mediante la integración térmica de la columna inferior con la columna

superior donde el condensador de la columna inferior cede calor al rehervidor de la columna

superior como se muestra en la Figura 2.

Fig.1 Representación de la destilación criogénica del aire

Para que funcione una columna doble, el oxígeno líquido debe entrar en ebullición y el nitrógeno

gaseoso condensarse. A presión atmosférica esto no sucede puesto que el nitrógeno líquido es más

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

71

Magaña et al.

frío (-196C) que el oxígeno líquido (-183C) y en este caso no se puede calentar con un producto

más frío. Para lograr que esto suceda se debe aumentar a presión de nitrógeno (ya que así se

aumenta la temperatura de ebullición). Es por eso que la columna inferior debe estar a una presión

mayor que la columna superior. Debido a esto la columna inferior se le conoce como de alta o

media presión y la columna superior de baja presión. Como se muestra en la Figura 3, cuando se

produce la ebullición del oxígeno líquido se extrae el calor del nitrógeno gaseoso y este condensa.

Es por eso que la corriente de oxígeno que entra al rehervidor tiene la temperatura de -179,3C a

una presión de 150 kPa y la corriente de nitrógeno que entra al condensador está -177C y 590 kPa.

El diferencial de temperatura obtenido es de 2,3C; suficiente para que se produzca la transferencia

de calor y se condense el nitrógeno haciendo hervir al oxígeno.

Fig.2 Integración térmica de la doble columna de destilación

La Tabla 5 muestra los resultados del balance de masa obtenido. Dicha tabla muestra los resultados

obtenidos del balance de masa en la columna de fraccionamiento. Como se puede observar la suma

de los flujos másicos a la entrada del sistema coinciden con el total de los flujos másicos a la salida

cumpliéndose así la ley de conservación de la masa para Sistemas Abiertos en Flujo Estacionario

(SAFE). La pureza obtenida de los productos de interés, en este caso nitrógeno y oxígeno líquido es

bastante similar a la obtenida en la planta de 99,98% y 99,97% respectivamente. El Gas Lachman

es una fracción que se toma de la fase gaseosa en la primera mitad de la columna superior y se

envía a la columna de argón crudo que posee la planta. De acuerdo al Manual de Operación de la

misma, este gas debe tener una composición de 88-92% de oxígeno, 0,1-0,2% de nitrógeno y 8-

11% de argón. Para lograr esto es necesario extraer de la columna una corriente en fase vapor que

contenga las composiciones similares a las anteriores. De acuerdo con el perfil de concentraciones

mostrado en la Figura 4, esto se obtiene del plato 11 donde se encuentra con concentraciones

similares a las anteriores mostradas en la Tabla 5.

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

72

Magaña et al.

Tabla 5. Balance de masa en la columna de fraccionamiento

Composición molar (%)

Flujo (kg/h)

N2 O2 Ar

Entradas

Aire entrada 23 904,0 78,10 20,95 0,95

De condensador E40 2 823,0 46,38 51,54 2,08

Vapor de E40 12 831,0 0,36 81,34 18,30

De columna K10 22 813,0 0,00 0,98 0,02

Reflujo nitrógeno impuro 9 142,0 99,80 0,08 0,12

Total Entradas 71 513,0 - - -

Salidas

nitrógeno líquido 1 375,0 99,96 0,00 0,04

nitrógeno gaseoso 1 375,0 99,96 0,00 0,04

Extracción nitrógeno 5 001,0 99,93 0,00 0,07

Extracción nitrógeno Imp. 2 627,0 99,79 0,02 0,19

oxígeno líquido 4 001,0 0,00 99,61 0,39

oxígeno a E4 9 742,0 0,00 99,06 0,94

Gas Lachman 23 198,0 0,2 88,26 11,54

nitrógeno residual 10 668,0 98,11 1,47 0,42

Aire rico O2 13 526,0 60,36 37,99 1,65

Total Salida 71 513,0 - - -

Error en el balance 0,0%

Fig.3 Intercambio de calor Condensador-Rehervidor

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

73

Magaña et al.

Fig.4 Perfil de concentraciones en la columna superior (platos contados desde el tope)

La Figura 5 muestra el perfil de concentraciones a lo largo de la columna inferior. Aquí se puede

ver como se alcanza la pureza de nitrógeno en el tope de la columna (zona de rectificación) donde

la concentración de oxígeno es prácticamente nula.

Fig.5 Perfil de concentraciones en la columna superior (platos contados desde el fondo)

Las Figuras 6 y 7 muestran el perfil de temperatura y presión determinados a lo largo de ambas

secciones de la columna.

Fig.6 Perfil de temperatura y presión en la columna inferior

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

74

Magaña et al.

Fig.7 Perfil de temperatura en la columna superior

Se analizó la influencia de la temperatura del aire a la columna de fraccionamiento con el calor

evolucionado en el sistema Condensador-Rehervidor, mostrándose los resultados en la Figura 8. La

figura muestra que en la medida que disminuye la temperatura de entrada del aire a la columna de

fraccionamiento disminuye el calor necesario para llevar a cabo la destilación fraccionada. Esto se

debe a que el aire al disminuir su temperatura a la presión de destilación se aproxima a su punto de

licuación facilitando así el proceso de separación de sus componentes reduciéndose la energía

necesaria para que esto ocurra. Es por eso que la planta alcanza la mejor eficiencia energética en los

meses más fríos del año, debido a que se reducen las pérdidas de calor (frío) en el sistema.

Fig.8 Influencia de la Temperatura de entrada del aire respecto al calor evolucionado en el

Condensador-Rehervidor

La hidráulica de las dos secciones de columnas fue analizada a partir de los criterios de evaluación

recomendados y los resultados son mostrados en la Tabla 6.

Tabla 6. Evaluación de la hidrodinámica de las columnas

Criterio Valor Valor Valor

recomendado calculado. calculado.

Columna Columna

inferior superior

Carga al rebasadero (Máx.) 89,40 m3/h-m 30,82 m3/h-m 31,48 m3/h-m

Caída de presión por plato (Máx.)

101,00 mm 50,94 mm 49,57 mm

Expresada como altura de líquido

Porcentaje de inundación (Máx.) 80,0% 69,9% 40,53%

Acumulación en el bajante (Máx.) 50,0% 22,92% 14,97%

La Tabla 6 muestra que los criterios calculados se comportan dentro de los valores recomendados.

El porcentaje de inundación máximo de las columnas es 69,9% y se alcanza en el plato 28 de la

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

75

Magaña et al.

columna inferior. Este valor, aunque dista un poco del recomendado, es bastante elevado. Es por

ello que se estudió la influencia del incremento de flujo de aire de entrada con esta variable. Para

ello se tomó como límite superior una capacidad de flujo de aire cercana a la capacidad máxima de

operación de la planta. El resultado se muestra en la Figura 9.

Fig.9 Influencia del flujo de aire con el porcentaje de inundación máximo

Al aumentar el flujo de aire, se sobrecargan fundamentalmente dos sistemas, el condensador como

se muestra en la Figura 10 y la hidráulica de la columna. Es por ello que la tendencia del porcentaje

máximo de inundación con respecto al incremento del flujo de entrada de aire es a incrementarse y

se alcanza en el plato más cercano al condensador. Sin embargo, esta variación no provoca indicios

de inundación en la columna por encima del 80%.

Fig.10 Influencia del flujo de aire con la acumulación de líquido en el condensador

En la Figura 11 se muestran los perfiles de flujo de vapor y líquido a lo largo de las dos columnas

de separación.

Fig.11 Flujos de vapor y líquido en las columnas

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

76

Magaña et al.

4. Conclusiones

En el presente trabajo se realizó la caracterización del proceso de destilación criogénica para la

obtención de gases del aire como el nitrógeno y el oxígeno líquido en la planta OxiCuba S.A., bajo

condiciones reales de operación con el apoyo de la simulación de procesos. Se determinaron los

principales parámetros de la operación mediante los balances de masa y energía, los flujos y

composiciones de las corrientes laterales de salida y los diferentes perfiles de temperatura presión,

composición y flujo. Se comprobó el correcto funcionamiento hidrodinámico de la columna de

fraccionamiento analizando criterios como: factor de formación de espuma, carga al rebasadero,

caída de presión por plato, inundación y acumulación en el bajante. Al aumentar el flujo de aire de

entrada al equipo cercano a la capacidad máxima de operación de la planta, se incrementa el

porcentaje de inundación máximo a sobrepasar el valor límite.

Referencias

1. Naik L., A Review on Safety Operation Methods of a Cryogenic Air Separation Unit.

International Journal of Engineering Technology, Management and Applied Sciences, 2015. 3:

p.96-103.

2. Amin R., et al., Simulation of N2 Gas Separation Process from Air. Journal of Applied

Chemistry, 2014. 6: p.9-13.

3. Magaña, L.J., et al., Análisis del desempeño de un compresor centrífugo de aire. Revista Cubana

de Ingeniería, 2020. 11(2): p.38-48.

4. Allam R., Improved oxygen production technologies. Energy Procedia, 2009. 1: p.461-470.

5. Perry, R. Perry’s Chemical Engineers Handbook. 9th Edition 2018, Section 13: Destillation

Systems. McGraw Hill.

6. Wang B., et al., Evaluation of mass transfer correlations applying to cryogenic distillation

process with non-equilibrium model. Cryogenics, 2019. 97: p.22-30.

7. Cheng S., et al., Thermodynamic evaluation of the novel distillation column of the air separation

unit with integration of liquefied natural gas (LNG) regasification. Energy, 2019. 171: p.341-359.

8. Leiva C., et al., Air Separation Units (ASUs) Simulation Using Aspen Hysys at Oxinor I of Air

Liquid Chile S.A Plant. Polish Journal of Chemical Technology, 2020. 22: p.10-17.

9. Muñoz, M.J., et al., Aplicación de la simulación de procesos durante la práctica laboral de

estudiantes de Ingeniería Química, Revista Cubana de Ingeniería, 2011. 3(2): p.15-23.

10. Armengol, A., et al., Evaluación de alternativas de alimentación en una refinería de petróleo

usando un simulador de procesos. Revista Cubana de Ingeniería, 2014. 5(2): p.53-60.

11. Scenna N., et al., Modelado, Optimización y Simulación de procesos químicos, 1999. ISBN:

950-42-0022-2.

12. Choundari, A., et al., Selecting the Right Thermodynamic Models for Process Simulation.

Chemical Engineering, 2019. 126: p.50-55.

13. Jieyu, Z., et al., Simulation of a novel single-column cryogenic air separation process using

LNG cold energy. Physics Procedia, 2015. 67: p.116-122.

14. Treybal, R., Operaciones de Transferencia de masa. 2da Edición 2018. McGraw Hill.

15. Piloto-Rodríguez, R., et al., An approach to the use of Jatropha curcas byproducts as energy

source in agroindustry. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects,

2020. https://doi.org/10.1080/15567036.2020.1749192

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

77

Magaña et al.

Agradecimientos

Los autores quieren agradecer a la dirección, equipo de técnicos y operadores de la planta OxiCuba

S.A. que contribuyeron a facilitar la información tecnológica expuesta en este trabajo.

Conflicto de Intereses

Los autores declaran que no existen conflictos de intereses entre ellos, ni de los autores con el

centro donde se realiza el trabajo.

Contribución de los autores

Lázaro Magaña Martel. ORCID: 0000-0002-0151-288X

Participó en el diseño de la investigación, obtención de resultados en el simulador y redacción del

manuscrito.

Ofelia Alfonso Alemán. ORCID: 0000-0003-1101-7978

Participó en la búsqueda de la información de referencia y en la obtención de resultados en el

simulador.

Revista Cubana de Ingeniería Vol. XI (3) 66-77 (2020) ISSN: 2223-1781

También podría gustarte

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Plantas CriogenicasDocumento12 páginasPlantas CriogenicasMayra Advincula VilcaraAún no hay calificaciones

- Eficiencia energética en las instalaciones de calefacción y acs en los edificios. ENAC0108De EverandEficiencia energética en las instalaciones de calefacción y acs en los edificios. ENAC0108Aún no hay calificaciones

- Informe TermodinamicaDocumento14 páginasInforme TermodinamicaJhon Briyan Arce ApazaAún no hay calificaciones

- Montaje y reparación de sistemas neumáticos e hidráulicos bienes de equipo y máquinas industriales. FMEE0208De EverandMontaje y reparación de sistemas neumáticos e hidráulicos bienes de equipo y máquinas industriales. FMEE0208Aún no hay calificaciones

- Análisis Termoeconómico de Columnas de Destilación en Plantas de Separación de AireDocumento6 páginasAnálisis Termoeconómico de Columnas de Destilación en Plantas de Separación de Aireitz_19Aún no hay calificaciones

- Diseño de sistemas termofluidos: Una visión integradoraDe EverandDiseño de sistemas termofluidos: Una visión integradoraAún no hay calificaciones

- TP5 - Aire ComprimidoDocumento37 páginasTP5 - Aire ComprimidoFacundo SantosAún no hay calificaciones

- Flujo de fluidos e intercambio de calorDe EverandFlujo de fluidos e intercambio de calorCalificación: 1 de 5 estrellas1/5 (1)

- CPS ALTA Conference Optimizacion Del Rendimiento de Las Plantas de Oxigen SpanishDocumento29 páginasCPS ALTA Conference Optimizacion Del Rendimiento de Las Plantas de Oxigen SpanishJAAún no hay calificaciones

- Rediseño del laboratorio de soldadura de la Universidad UTEDe EverandRediseño del laboratorio de soldadura de la Universidad UTEAún no hay calificaciones

- Tecnologia Heat PipeDocumento10 páginasTecnologia Heat PipeArley Salazar HincapieAún no hay calificaciones

- Ingeniería de la energía eólicaDe EverandIngeniería de la energía eólicaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Práctica CompresorDocumento9 páginasPráctica CompresorAnonymous NpuhYT4Aún no hay calificaciones

- MF1165_3 - Instalaciones de ventilación-ExtracciónDe EverandMF1165_3 - Instalaciones de ventilación-ExtracciónAún no hay calificaciones

- Evapordor de Cascara de Limon RotatorioDocumento9 páginasEvapordor de Cascara de Limon RotatorioGustavo Rafael Hernandez SandovalAún no hay calificaciones

- Mantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409De EverandMantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409Calificación: 4 de 5 estrellas4/5 (1)

- Deshidratador de GlicolDocumento6 páginasDeshidratador de GlicolRicardo Hernan Gomez BAún no hay calificaciones

- 145 541 1 PBDocumento9 páginas145 541 1 PBDiego PeláezAún no hay calificaciones

- Diseño y Proceso de Un SimuladorDocumento7 páginasDiseño y Proceso de Un SimuladorerwisAún no hay calificaciones

- Elementos para la síntesis de redes de intercambiadores de calorDocumento102 páginasElementos para la síntesis de redes de intercambiadores de calorCristian SilvaAún no hay calificaciones

- CPS ALTA Conference Optimizacion Del Rendimiento de Las Plantas de Oxigen SpanishDocumento29 páginasCPS ALTA Conference Optimizacion Del Rendimiento de Las Plantas de Oxigen SpanishFelipe Miguel Sánchez ClementsAún no hay calificaciones

- Investigacion - Energia de Destilacion.Documento10 páginasInvestigacion - Energia de Destilacion.Suastegui Méndez AngelAún no hay calificaciones

- Ajuste Punto de RocioDocumento13 páginasAjuste Punto de RocioLuis Carlos Ayllón EscobarAún no hay calificaciones

- Modelo Dinamico Del Sistema de Refrigeracion Por Compresion Con Co2 en Regimen SupercriticoDocumento10 páginasModelo Dinamico Del Sistema de Refrigeracion Por Compresion Con Co2 en Regimen SupercriticotokabiAún no hay calificaciones

- Transferencia de Calor Actv 1Documento5 páginasTransferencia de Calor Actv 1Caritza Gonzalez de JaimesAún no hay calificaciones

- Amca17 0124 FiDocumento6 páginasAmca17 0124 Fiss.sefi.infraestructuraAún no hay calificaciones

- Informe de Termodinamica Avazne CompresoresDocumento10 páginasInforme de Termodinamica Avazne Compresoresj.m.vilchesruz02Aún no hay calificaciones

- Conversión A Gran Escala de Un Electrofiltro A Filtro de Mangas en ...Documento14 páginasConversión A Gran Escala de Un Electrofiltro A Filtro de Mangas en ...Rajaes1958Aún no hay calificaciones

- Trabajo Completo Sintesis de AmoniacoDocumento77 páginasTrabajo Completo Sintesis de Amoniacoleynisg67% (6)

- Lopez Soto E1 TermAv 2023Documento29 páginasLopez Soto E1 TermAv 2023Hiram LsAún no hay calificaciones

- Aplicaciones de La Termodinámica en La MecatrónicaDocumento3 páginasAplicaciones de La Termodinámica en La Mecatrónicajuan luis67% (3)

- Simulacion de Un Ciclo RankineDocumento7 páginasSimulacion de Un Ciclo RankineAngela Chumioque Garcia100% (1)

- Determinación Del Coeficiente Global de Transferencia de Calor en Secaderos Rotativos de Cáscara de LimónDocumento9 páginasDeterminación Del Coeficiente Global de Transferencia de Calor en Secaderos Rotativos de Cáscara de LimónGabriela SanchezAún no hay calificaciones

- Proyecto Termo MecDocumento2 páginasProyecto Termo MecJair Palacin SuárezAún no hay calificaciones

- Diseño rápido de columnas de destilaciónDocumento36 páginasDiseño rápido de columnas de destilaciónjean carlos Alva CabreraAún no hay calificaciones

- Tesina Fluidos 2Documento40 páginasTesina Fluidos 2piero ricardo100% (1)

- Evolución de La Fuerza Tangencial Que Se Genera en El Álabe de Una TurbinaDocumento8 páginasEvolución de La Fuerza Tangencial Que Se Genera en El Álabe de Una TurbinatoñyAún no hay calificaciones

- Conversión A Gran Escala de Un Electrofiltro A Filtro de Mangas en ...Documento14 páginasConversión A Gran Escala de Un Electrofiltro A Filtro de Mangas en ...Rajaes1958Aún no hay calificaciones

- Paper - Análisis Energético y Exergético de Calderas IndustrialesDocumento18 páginasPaper - Análisis Energético y Exergético de Calderas IndustrialesHeitor NoratAún no hay calificaciones

- Destilacion CriogenicaDocumento13 páginasDestilacion CriogenicaMiguel Angel Medina Castellanos100% (1)

- Lab.04 Procesos IndustrialesDocumento18 páginasLab.04 Procesos IndustrialesNikol AngelesAún no hay calificaciones

- Análisis Exergetico de Plantas de Separacion de AireDocumento7 páginasAnálisis Exergetico de Plantas de Separacion de AireJuan Carlos Guerrero RAún no hay calificaciones

- PIA Termodinamica BasicaDocumento16 páginasPIA Termodinamica BasicaDaniel AlbertoAún no hay calificaciones

- Auditoría energética de un sistema de vapor: pasos y elementos claveDocumento0 páginasAuditoría energética de un sistema de vapor: pasos y elementos claveCarlos CortezAún no hay calificaciones

- Practica No. 2 HysysDocumento10 páginasPractica No. 2 HysysSophie'MedinaAún no hay calificaciones

- Simulacion Reformado para Producir Hidrogeno Usando GibbsDocumento11 páginasSimulacion Reformado para Producir Hidrogeno Usando GibbsJuan David Restrepo RendonAún no hay calificaciones

- Analisis Termodinamico de PLantas Electric As Haywood 2Documento154 páginasAnalisis Termodinamico de PLantas Electric As Haywood 2juanildefonso100% (1)

- Grupo 7 Consulta Unidad 4Documento30 páginasGrupo 7 Consulta Unidad 4miguel jaramilloAún no hay calificaciones

- INGENIERÍA_PROCESOS_QUÍMICOSyPREVENCIÓN_RIESGOS_PEC1Documento4 páginasINGENIERÍA_PROCESOS_QUÍMICOSyPREVENCIÓN_RIESGOS_PEC1jaumeserretpujol72Aún no hay calificaciones

- Aerogenerador Tipo Rehilete MIMEDocumento16 páginasAerogenerador Tipo Rehilete MIMELuis VelázquezAún no hay calificaciones

- Caso de Estudio 1 SimulacionesDocumento29 páginasCaso de Estudio 1 SimulacionesAngela LassoAún no hay calificaciones

- Diseño de producción de amoniaco a partir de gas naturalDocumento23 páginasDiseño de producción de amoniaco a partir de gas naturalAlvaro Michel Castillo QuispehuancaAún no hay calificaciones

- Optimizacion de Un EvaporadorDocumento12 páginasOptimizacion de Un Evaporadorarmando mondalgo llancariAún no hay calificaciones

- Transferencia en El Domo de Una Torre de DestilacionmoDocumento4 páginasTransferencia en El Domo de Una Torre de DestilacionmoLuis VilchizAún no hay calificaciones

- Investigación de Operaciones IiDocumento16 páginasInvestigación de Operaciones IiDeyvis Toribio AlbertoAún no hay calificaciones

- Trabajo No 10 Final de Procesos Industriales 2019Documento2 páginasTrabajo No 10 Final de Procesos Industriales 2019DL LAún no hay calificaciones

- Dialnet DisenoDeUnColectorSolarDePlacaPlana 5329891Documento10 páginasDialnet DisenoDeUnColectorSolarDePlacaPlana 5329891JoseAún no hay calificaciones

- Manejo de Aire IDocumento5 páginasManejo de Aire Imaria monsecaAún no hay calificaciones

- Restauración de compresor de aire y proyecto de tuberíasDocumento58 páginasRestauración de compresor de aire y proyecto de tuberíasanon_352851270Aún no hay calificaciones

- Resolucion AmbientalRcoaDocumento6 páginasResolucion AmbientalRcoaKevin HuilcaremaAún no hay calificaciones

- Unidad Didáctica Romero Noguera Ana María MECENDocumento45 páginasUnidad Didáctica Romero Noguera Ana María MECENKevin HuilcaremaAún no hay calificaciones

- Guiaimplantacion ISO45001 WebDocumento86 páginasGuiaimplantacion ISO45001 WebmlsAún no hay calificaciones

- CorrosionDocumento4 páginasCorrosionJennifer Villa100% (1)

- Informe Lab Transferencia de Calor. 1093481. 1 - 2Documento6 páginasInforme Lab Transferencia de Calor. 1093481. 1 - 2Marianny HierroAún no hay calificaciones

- Catalogo Tecnico LG 2013 PDFDocumento55 páginasCatalogo Tecnico LG 2013 PDFMaria Jose RodriguezAún no hay calificaciones

- Vías Metabólicas y de Transferencia de EnergíaDocumento6 páginasVías Metabólicas y de Transferencia de EnergíaPablo VasquezAún no hay calificaciones

- Ejercicio Endulzamiento de Gas Natural. Arteaga Miguelangel. Ballesteros Luis.Documento19 páginasEjercicio Endulzamiento de Gas Natural. Arteaga Miguelangel. Ballesteros Luis.gabrielaAún no hay calificaciones

- Interacciones Térmicas Entre SustanciasDocumento2 páginasInteracciones Térmicas Entre SustanciasJorge RitoAún no hay calificaciones

- Contenido Analitico Fis113Documento3 páginasContenido Analitico Fis113Fabian CortezAún no hay calificaciones

- Gases Ideales eDocumento4 páginasGases Ideales eStephany Mariela BermudezAún no hay calificaciones

- Tarea de Termodinamica Numero 1Documento4 páginasTarea de Termodinamica Numero 1Mark AntonyAún no hay calificaciones

- Laboratorio 2 - QMC 023 - Calorímetría I - Determianción de Kcalm.Documento4 páginasLaboratorio 2 - QMC 023 - Calorímetría I - Determianción de Kcalm.Carlos J. F. ChoqueAún no hay calificaciones

- Marco Teorico de SecadoDocumento6 páginasMarco Teorico de SecadoHector Guijosa100% (1)

- Energía Solar en PiscinasDocumento28 páginasEnergía Solar en PiscinasSergio AyusoAún no hay calificaciones

- Separata #10 Principios y Fenomenos de SolidificaciónDocumento11 páginasSeparata #10 Principios y Fenomenos de SolidificaciónrodrigoAún no hay calificaciones

- Calculo de FugacidadDocumento4 páginasCalculo de FugacidadJulian Puerta de JesusAún no hay calificaciones

- Preinforme 4 Calor de Reacción en SoluciónDocumento4 páginasPreinforme 4 Calor de Reacción en SoluciónFabian CabraAún no hay calificaciones

- Practica #1 Gases Reales e IdealesDocumento12 páginasPractica #1 Gases Reales e IdealesMadeleine Jennifer Ayoso100% (1)

- Consideraciones Balance TermicoDocumento9 páginasConsideraciones Balance TermicoNicolas fuertesAún no hay calificaciones

- Propiedades de Los Materiales DentalesDocumento6 páginasPropiedades de Los Materiales DentalesDianaAún no hay calificaciones

- Ventilacion NaturalDocumento4 páginasVentilacion NaturalHeidi ParedesAún no hay calificaciones

- 1996211-Practica 3Documento7 páginas1996211-Practica 3luigiasaeldelrosaltorresAún no hay calificaciones

- PDF Final - TermoquimicaDocumento18 páginasPDF Final - TermoquimicaFRANCO ROBERTO SOTO ALARCONAún no hay calificaciones

- Datos Tecnicos ST-STB PARSOL VERDEDocumento2 páginasDatos Tecnicos ST-STB PARSOL VERDEOvidio CalvoAún no hay calificaciones

- Central Termica Enrique GarciaDocumento20 páginasCentral Termica Enrique GarciaJuaniito PradoAún no hay calificaciones

- Fisicoquímica metalúrgica I examenDocumento2 páginasFisicoquímica metalúrgica I examenEduardoAún no hay calificaciones

- Andre EeeeDocumento6 páginasAndre EeeeMaribel Valero RamosAún no hay calificaciones

- Depósito de CalorDocumento3 páginasDepósito de CalorEnrique RGAún no hay calificaciones

- TP4 PrimerPrincipioSistemasCerradosDocumento2 páginasTP4 PrimerPrincipioSistemasCerradosJUANLOBOAún no hay calificaciones

- Informe 2 Climatización AutomotrizDocumento12 páginasInforme 2 Climatización AutomotrizXavier MolinaAún no hay calificaciones

- Propiedades físicas de fluidos purosDocumento4 páginasPropiedades físicas de fluidos purosYasir ChalcoAún no hay calificaciones

- Otro LibroDocumento344 páginasOtro LibroJuanMariaSeguraGarridoAún no hay calificaciones

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (200)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- La invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleDe EverandLa invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Psiconeuroinmunología para la práctica clínicaDe EverandPsiconeuroinmunología para la práctica clínicaCalificación: 5 de 5 estrellas5/5 (4)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- Borges y la memoria: De "Funes el memorioso" a la neurona de Jennifer AnistonDe EverandBorges y la memoria: De "Funes el memorioso" a la neurona de Jennifer AnistonCalificación: 5 de 5 estrellas5/5 (4)

- Nunca fuimos modernos: Ensayos de antropología simétricaDe EverandNunca fuimos modernos: Ensayos de antropología simétricaAún no hay calificaciones

- Fisiopatología de las enfermedades cardiovascularesDe EverandFisiopatología de las enfermedades cardiovascularesCalificación: 5 de 5 estrellas5/5 (1)

- Resumen de Pensar rápido pensar despacio de Daniel KahnemanDe EverandResumen de Pensar rápido pensar despacio de Daniel KahnemanCalificación: 4.5 de 5 estrellas4.5/5 (11)

- Investigación de operaciones: Conceptos fundamentalesDe EverandInvestigación de operaciones: Conceptos fundamentalesCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- Reconstrucción de dientes endodonciados: Pautas de actuación clínicaDe EverandReconstrucción de dientes endodonciados: Pautas de actuación clínicaCalificación: 5 de 5 estrellas5/5 (4)

- Estoicismo y dureza mental: Descubre los secretos psicológicos de la filosofía estoica en la vida moderna. Construir una autodisciplina inquebrantable y hábitos diarios que garanticen el éxitoDe EverandEstoicismo y dureza mental: Descubre los secretos psicológicos de la filosofía estoica en la vida moderna. Construir una autodisciplina inquebrantable y hábitos diarios que garanticen el éxitoCalificación: 4 de 5 estrellas4/5 (23)

- Cálculo infinitesimal: El lenguaje matemático de la naturalezaDe EverandCálculo infinitesimal: El lenguaje matemático de la naturalezaCalificación: 5 de 5 estrellas5/5 (3)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- Teoría de juegos: Una introducción matemática a la toma de decisionesDe EverandTeoría de juegos: Una introducción matemática a la toma de decisionesCalificación: 4 de 5 estrellas4/5 (1)

- Estadística básica: Introducción a la estadística con RDe EverandEstadística básica: Introducción a la estadística con RCalificación: 5 de 5 estrellas5/5 (8)

- Desastres y emergencias. Prevención, mitigación y preparaciónDe EverandDesastres y emergencias. Prevención, mitigación y preparaciónCalificación: 4 de 5 estrellas4/5 (5)