Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Act3-Aleaciones Sintesis

Cargado por

diego0 calificaciones0% encontró este documento útil (0 votos)

6 vistas7 páginasaleaciones

Título original

ACT3-ALEACIONES SINTESIS

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoaleaciones

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

6 vistas7 páginasAct3-Aleaciones Sintesis

Cargado por

diegoaleaciones

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

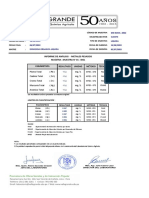

UNIVERSIDAD AUTÓNOMA DE NUEVO LEÓN

FACULTAD DE INGENIERÍA MECÁNICA Y ELÉCTRICA

COORDINACIÓN GENERAL DE CIENCIAS BÁSICAS

UNIDAD DE APRENDIZAJE: Aleaciones Aeroespaciales

SEMESTRE: Enero junio 2023

ACTIVIDAD FUNDAMENTAL: Síntesis de conceptos básicos de aleación

de aluminio

CATEDRÁTICO: José Ángel Cabral Miramontes

OP. MATRÍCULA NOMBRE (COMPLETO) HORA GRUPO CARRERA

1 2018081 Diego Lozano Arrambide M4 006 IAE

FECHA DE ENTREGA: 1 – Marzo – 2023

Síntesis de conceptos básicos de aleación de aluminio

Aleaciones forjadas que no se tratan térmicamente

Las aleaciones de aluminio para forja no tratables térmicamente no pueden ser

endurecidas por precipitación y sólo pueden trabajarse en frío para aumentar su

resistencia. Los tres grupos más importantes de estas aleaciones corresponden a

las familias de aluminio puro, Al-Mg y Al-Mn.

Las aleaciones de la serie 1000 tienen un contenido en aluminio

mínimo del 99%, siendo las principales impurezas de Fe y Si. En la

aleación 1100 se añade hasta un 0.12% de Cu para aumentar su

resistencia, 90 MPa. Se utilizan principalmente para conductores

eléctricos y en la obtención de láminas muy finas.

Las aleaciones de la serie

3000 tienen como elemento de

aleación principal el Mn, siendo la

aleación más utilizada la 3003 que

contiene un 1.2% de Mn que le

proporciona una resistencia de 110

MPa en estado de recocido, utilizando muy frecuentemente cuando

se requiere una buena trabajabilidad.

Las aleaciones de la serie 5000 contienen principalmente Mg, que se

adiciona por su endurecimiento por solución sólida hasta cantidades

de aproximadamente un 5%. Una de las aleaciones más importantes

de esta serie es la 5052, que contiene un 2.5% de Mg y un 0.2% de

Cr, que presenta, en estado de recocido, una resistencia de 193

MPa, utilizándose igualmente en forma de chapas para la industria

del transporte tanto naval como terrestre.

Aleaciones vaciadas que no se tratan térmicamente

El aluminio puro es un metal suave, blanco, de peso ligero y poco resistente a la

tracción. Para mejorar estas propiedades mecánicas se combina con otros

elementos como: silicio, cromo, tungsteno, manganeso, níquel, zinc, cobre,

magnesio, titanio, circonio, hierro, litio, estaño y boro. Algunos de estos ayudan a

las aleaciones a producir mejores propiedades específicas que se pueden aplicar

para diferentes propósitos. Actualmente las aleaciones de aluminio se clasifican,

según la asociación del Aluminio en los Estados Unidos, en series, desde la 1xxx

a la 9xxx.

Las aleaciones se clasifican según su

composición química, según el proceso

primario de manufactura y el tratamiento

térmico aplicado. A través de esta

clasificación podemos conocer el tipo de

aleación, sus componentes principales y su

dureza nominal. Las aleaciones trabajadas en frío, están conformadas por los

grupos 1xxx, 3xxx, 4xxx y 5xxx. Durante el trabajo en frío, el metal se endurece

(temple mecánico) y el proceso puede requerir de un tratamiento térmico

intermedio (recocido) o uno final (estabilización).

En cambio, las aleaciones trabajadas en caliente, son tratadas térmicamente, para

mejorar sus propiedades, estos grupos son 2xxx, 6xxx y 7xxx. Durante el trabajo

en caliente el metal mejora sus características metalúrgicas y mecánicas. Muchas

de estas aleaciones son conformadas por extrusión y posterior tratamiento

térmico. El nivel de tratamiento se denota mediante la letra T seguida de varias

cifras, de las cuales la primera define la naturaleza del tratamiento. Por

ejemplo T3 es una aleación trabajada en frío y tratada térmicamente.

Aleaciones forjadas tratadas térmicamente

El grupo quizás más importante de aleaciones está formado por aquellas que son

tratables térmicamente, teniendo lugar el endurecimiento por precipitación. Tales

aleaciones combi-nan elementos químicos como el Cu, Zn, Si y Mg formando las

series 2000 de Al-Cu y Al-Cu-Mg, la 6000 de Al-Si-Mg y la 7000 de Al-Zn-Mg,

todas ellas endurecibles por precipitación.

Las propiedades de las aleaciones forjadas tratatadas térmicamente pueden ser

mejoradas mediante formaciones plásticas y tratamientos en los cuales se les

aplica calor. De esta manera podemos mejorar su estructura metalurgíca,

propiedades mecánicas, resistencia al ambiente o su estado de tensiones

residuales internas. Cuando se aplica un tratamiento térmico, se dice que el

aluminio esta siendo endurecido por envejecimiento.

Existen dos tipos de aleaciones de aluminio forjado: aleaciones no endurecibles

por envejecimiento y endurecibles por

envejecimiento. La diferencia radica en

que las no endurecibles por

envejecimiento cuando pasan por un

tratamiento térmico, estas no pueden ser

endurecidas por precipitacion. Estas

aleaciones son fuertes gracias al

fortalecimiento sólido, endurecimiento

por trabajo y refinamiento de la

estructura del grano. El límite elástico de la mayoría de las aleaciones que no se

endurecen por envejecimiento está por debajo de los 300 MPa.

Las aleaciones endurecibles por envejecimiento se caracterizan por su capacidad

de reforzamiento por precipitación cuando se les aplica un tratamiento térmico.

Estas adquieren su resistencia gracias a la combinación de mecanismos de

fortalecimiento del endurecimiento por solución sólida, endurecimiento por

deformación, control del tamaño de grano y, lo que es más importante,

endurecimiento por precipitación. El límite elástico de las aleaciones endurecibles

por envejecimiento está típicamente en el rango de 450 a 600 MPa. Además, su

precio tan accesible permite el uso en grandes cantidades de este tipo de

aleaciones.

Las aleaciones de la serie 2000 tienen como principal elemento de

aleación el Cu, aunque también contienen pequeñas cantidades de

Mg y algún otro elemento de aleación. Una de las aleaciones más

importantes de la serie es la 2024, que contiene alrededor de un

4.5% de Cu, 1.5% de Mg y 0.6% de Mn, que endurece por la

precipitación del compuesto intermetálico Al2CuMg, alcanzando en

las condiciones T6 resistencias de hasta 442 MPa.

Las aleaciones de la serie 6000 tienen como principales elementos

de aleación el Mg y Si, que al combinarse entre sí forman el

compuesto intermetálico Mg2Si, que junto a otros compuestos

complejos del tipo FeCrAlSi endurecen fuertemente el material. La

aleación más ampliamente utilizada de esta serie, la 6061, presenta

contenidos de 1.0% de mg y 0.6% de Si, junto a otros elementos

como un 0.2% de Cr y hasta un 0.3% de Cu, que en condiciones de

T6 alcanza resistencias de 290

MPa, utilizándose para fines

estructurales de carácter general.

Las aleaciones de la serie

7000 añaden al aluminio contenidos

variables de Zn, Mg y Cu que al

combinarse entre sí forman compuestos intermetálicos del tipo

MgZn2 que es el principal elemento endurecedor de estas

aleaciones, y debido a la alta solubilidad del zinc y magnesio en el

aluminio, permite una alta densidad de precipitados y por lo tanto un

elevado índice de endurecimiento. La aleación más importante de

esta serie es la 7075, que tiene una composición aproximada de

5.6% de Zn, 2.5% de Mg, 1.6% de Cu y 0.25% de Cr, que con un

tratamiento T6 alcanza resistencias a tracción de 504 MPa. La mayor

importancia de las aleaciones de esta serie está en que alcanzan

mediante envejecimiento natural unas elevadas prestaciones

mecánicas por lo que se utilizan ampliamente en estructuras de

vehículos de transporte, principalmente en la industria aeronáutica.

Aleaciones vaciadas tratadas térmicamente

Las aleaciones de aluminio para fundición han sido desarrolladas ya que

proporcionan calidades de fundición idóneas, como buena colabilidad (aptitud para

llenar correctamente la cavidad de un molde), contracción relativamente pequeña

y la poca tendencia a la formación de fisuras en la contracción, así como

propiedades mejoradas de resistencia a la tensión, ductilidad y resistencia a la

corrosión.

Las piezas de fundición de aleación de

aluminio se producen en cientos de

composiciones y son fundidas

principalmente por tres procesos: fundición

en arena (en arena verde o arena seca),

fundición en molde metálico permanente (bajo gravedad y bajo presión centrífuga

solamente) y fundición por presión o inyección (grandes presiones).

La selección del método de fundición adecuado se basa en las capacidades de

cada proceso en relación con el diseño y los requisitos especificados para cada

parte. En la mayoría de los casos, las piezas de fundición pueden ser fácilmente

producidas por más de una técnica. En estos casos, lo que determina la elección

del proceso es la economía, en gran medida, en base al volumen de producción.

Para otros casos, los requisitos específicos de calidad o de ingeniería es lo que

restringe la elección del proceso.

Por ejemplo, se pueden fundir piezas que pueden variar desde pequeñas piezas

de prótesis dental, con peso de gramos, hasta los grandes bastidores de

máquinas de varias toneladas, de forma variada, sencilla o complicada, que son

imposibles de fabricar por otros procedimientos convencionales, como forja,

laminación, etc.

También podría gustarte

- Diagrama de Fases de Aleaciones de AluminioDocumento3 páginasDiagrama de Fases de Aleaciones de AluminioJorge ChavezAún no hay calificaciones

- Magnesio y Sus AleacionesDocumento20 páginasMagnesio y Sus Aleacionesbartolomeperez94% (17)

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Aún no hay calificaciones

- Cobertura Calaminon PDFDocumento53 páginasCobertura Calaminon PDFAlexander Morillo75% (4)

- Aluminio 1Documento8 páginasAluminio 1josem94Aún no hay calificaciones

- 4.1 Aleaciones de AluminioDocumento8 páginas4.1 Aleaciones de AluminioSandy EspinozaAún no hay calificaciones

- 5.1 Aluminio y Aleaciones de Aluminio 20diapositivasDocumento22 páginas5.1 Aluminio y Aleaciones de Aluminio 20diapositivasMartínez Luna RuthAún no hay calificaciones

- 5.1 Aluminio y Aleaciones de AluminioDocumento16 páginas5.1 Aluminio y Aleaciones de AluminioMartínez Luna RuthAún no hay calificaciones

- Aleaciones de AluminioDocumento17 páginasAleaciones de AluminioJessica CristinaAún no hay calificaciones

- Aleaciones de aluminio forjadas y vaciadas: clasificación y propiedadesDocumento6 páginasAleaciones de aluminio forjadas y vaciadas: clasificación y propiedadesKevin PancardoAún no hay calificaciones

- Borrador de Trabajo AluminioDocumento6 páginasBorrador de Trabajo AluminioManuRivasAún no hay calificaciones

- Aleaciones de AluminioDocumento33 páginasAleaciones de AluminioThu Zhikiitha Mhazz NahzAún no hay calificaciones

- Elementos de MaquinasDocumento7 páginasElementos de MaquinasDhario kinteroAún no hay calificaciones

- Aluminio y Sus AleacionesDocumento13 páginasAluminio y Sus AleacionesSantiCámporaAún no hay calificaciones

- AluminioDocumento4 páginasAluminioClaireAún no hay calificaciones

- Metalurgia Básica de Algunas Aleaciones de Aluminio ExtruidasDocumento20 páginasMetalurgia Básica de Algunas Aleaciones de Aluminio ExtruidasAraceli GonzalezAún no hay calificaciones

- Aleaciones de AluminioDocumento23 páginasAleaciones de AluminioCarol Yess Del0% (1)

- Aleacion de AluminioDocumento12 páginasAleacion de AluminioCamilo BecerraAún no hay calificaciones

- AluminioDocumento23 páginasAluminioJulian GutiérrezAún no hay calificaciones

- Aceros InoxidablesDocumento39 páginasAceros InoxidablesFausto ReyesAún no hay calificaciones

- AleacionesDocumento5 páginasAleacionesFernandoAún no hay calificaciones

- Una Máquina Con Partes, Clasificación Del Bronce y Aluminio y Aleaciones de Aluminio, Código y NormasDocumento5 páginasUna Máquina Con Partes, Clasificación Del Bronce y Aluminio y Aleaciones de Aluminio, Código y NormasRamon OstaizaAún no hay calificaciones

- Reacciones Químicas AluminioDocumento5 páginasReacciones Químicas AluminioEusebio CostaAún no hay calificaciones

- Aleaciones de AluminioDocumento15 páginasAleaciones de AluminioJackAún no hay calificaciones

- Clase 5 Parte 2. Aleaciones No Ferrosas Aluminio y Sus Aleaciones, Cobre y Sus AleacionesDocumento55 páginasClase 5 Parte 2. Aleaciones No Ferrosas Aluminio y Sus Aleaciones, Cobre y Sus Aleacionesandres salasAún no hay calificaciones

- Unid 2 Aleaciones No FerrosasDocumento41 páginasUnid 2 Aleaciones No FerrosasLincol Hinostroza RiveraAún no hay calificaciones

- Aluminio y sus aleaciones: propiedades y usosDocumento10 páginasAluminio y sus aleaciones: propiedades y usosLuis Miguel Suárez AlcoleaAún no hay calificaciones

- Aceros Inoxidables ExposicionDocumento27 páginasAceros Inoxidables ExposicionJuan Manuel GallegoAún no hay calificaciones

- Aleaciones No FérreasDocumento18 páginasAleaciones No FérreasNicool PortillaAún no hay calificaciones

- Aluminio 2023Documento8 páginasAluminio 2023felipe marinAún no hay calificaciones

- Practica Aleaciones de AluminioDocumento16 páginasPractica Aleaciones de AluminioLuis Angel Moreno EscutiaAún no hay calificaciones

- Capitulo 9 TareaDocumento4 páginasCapitulo 9 TareaAlexander GallardoAún no hay calificaciones

- Aleaciones de aluminio y su importancia en la industria aeroespacialDocumento10 páginasAleaciones de aluminio y su importancia en la industria aeroespacialGerardo Andres Honores FariasAún no hay calificaciones

- Aleaciones de MagnesioDocumento68 páginasAleaciones de Magnesiojean pierreAún no hay calificaciones

- Proyecto ManufacturaDocumento14 páginasProyecto ManufacturaPriscila SánchezAún no hay calificaciones

- Taller #2 MaterialesDocumento19 páginasTaller #2 MaterialessebastianAún no hay calificaciones

- Aleacion de Magnesio Sin Indice y CaratulaDocumento25 páginasAleacion de Magnesio Sin Indice y CaratulaElsa Loren Paucar PérezAún no hay calificaciones

- Aleaciones de Aluminio PDFDocumento4 páginasAleaciones de Aluminio PDFNJunior LeónAún no hay calificaciones

- Aceros Inoxidables - SoldaduraDocumento4 páginasAceros Inoxidables - Soldadurajose luisAún no hay calificaciones

- 60 Aceros y AleacionesDocumento14 páginas60 Aceros y AleacionesErika BarrientosAún no hay calificaciones

- ALUMINIO (Materiales de Aviacion)Documento6 páginasALUMINIO (Materiales de Aviacion)Blas Rafael Araujo CarruyoAún no hay calificaciones

- Soldadura Del AluminioDocumento15 páginasSoldadura Del AluminioalejandroAún no hay calificaciones

- MAGNESIODocumento15 páginasMAGNESIOJohann Cárdenas50% (2)

- Propiedades y usos del aluminioDocumento181 páginasPropiedades y usos del aluminioOSWALDO MORALESAún no hay calificaciones

- Aleaciones Al-MnDocumento20 páginasAleaciones Al-MnJorge ArellanoAún no hay calificaciones

- Metalurgia, CorrosiónDocumento5 páginasMetalurgia, CorrosiónSolisGAún no hay calificaciones

- Aceros MicroaleadosDocumento10 páginasAceros MicroaleadosLuis GabrielAún no hay calificaciones

- Principales Aleaciones de AluminioDocumento9 páginasPrincipales Aleaciones de AluminioDaniel Flores CruzAún no hay calificaciones

- Trabajo Practico de Metalurgia N 2Documento24 páginasTrabajo Practico de Metalurgia N 2Laura CalderonAún no hay calificaciones

- AluminioDocumento25 páginasAluminiosergio barrios marceloAún no hay calificaciones

- Los Metales Ferrosos Se Clasifican en Tres GruposDocumento19 páginasLos Metales Ferrosos Se Clasifican en Tres GruposPercy MarceloAún no hay calificaciones

- Charla Tecnica1Documento26 páginasCharla Tecnica1Kalev PaicoAún no hay calificaciones

- Clasificacion Aceros Normas SAEDocumento7 páginasClasificacion Aceros Normas SAECECANTER100% (1)

- ¿Qué Característica Tiene El Hierro Vaciado?: Figura 1: Usos Del Acero InoxidableDocumento4 páginas¿Qué Característica Tiene El Hierro Vaciado?: Figura 1: Usos Del Acero InoxidableMishel GarzonAún no hay calificaciones

- Manganeso y CromoDocumento4 páginasManganeso y CromoMiguel AngelAún no hay calificaciones

- Soldabilidad de Aleaciones Base AluminioDocumento34 páginasSoldabilidad de Aleaciones Base AluminioMiriam CuinAún no hay calificaciones

- Optimización de propiedades mecánicas de aleación Al-Si 356Documento72 páginasOptimización de propiedades mecánicas de aleación Al-Si 356Diego VelardeAún no hay calificaciones

- 2 Aleaciones de AluminioDocumento25 páginas2 Aleaciones de AluminiogabyclkAún no hay calificaciones

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- A3 Estatica de Los FluidosDocumento6 páginasA3 Estatica de Los FluidosdiegoAún no hay calificaciones

- A1 Propiedades de Los FluidosDocumento2 páginasA1 Propiedades de Los FluidosdiegoAún no hay calificaciones

- Termo FormularioDocumento9 páginasTermo FormulariodiegoAún no hay calificaciones

- A1 Sistemas de UnidadesDocumento2 páginasA1 Sistemas de UnidadesdiegoAún no hay calificaciones

- A1-2 Mecanica E23Documento10 páginasA1-2 Mecanica E23diegoAún no hay calificaciones

- Ejercicio 2.4 Mate 2Documento4 páginasEjercicio 2.4 Mate 2diegoAún no hay calificaciones

- Mecanica Ord E23Documento18 páginasMecanica Ord E23diegoAún no hay calificaciones

- Copia de Presentacion MetalesDocumento22 páginasCopia de Presentacion MetalesdiegoAún no hay calificaciones

- Ejercicio 3.2 MateDocumento4 páginasEjercicio 3.2 MatediegoAún no hay calificaciones

- Estatica A1 A2022Documento11 páginasEstatica A1 A2022diegoAún no hay calificaciones

- Evidencia 7 CMDocumento1 páginaEvidencia 7 CMdiegoAún no hay calificaciones

- TAREA 1 DibujoDocumento3 páginasTAREA 1 DibujodiegoAún no hay calificaciones

- Semana 6 Nomenclatura InorgánicaDocumento32 páginasSemana 6 Nomenclatura InorgánicaAdolfo Guerrero0% (1)

- Electrorefinación de Ánodos de PlomoDocumento2 páginasElectrorefinación de Ánodos de PlomoAngel Luis Uscuchagua PomaAún no hay calificaciones

- Ex Amen 2014 Olimpia Daqui Mica SecDocumento9 páginasEx Amen 2014 Olimpia Daqui Mica Secnair_vAún no hay calificaciones

- Procesos de tratamiento de mineralesDocumento104 páginasProcesos de tratamiento de mineralesAron TaypeAún no hay calificaciones

- Mapa Conceptual CultivosDocumento1 páginaMapa Conceptual CultivosGema Bernal100% (1)

- Clasificación de Los ÓxidosDocumento3 páginasClasificación de Los ÓxidosEdwardo FerreyraAún no hay calificaciones

- Examen Recuperación 3º Eso Física y QuímicaDocumento3 páginasExamen Recuperación 3º Eso Física y QuímicaMaica Duarte100% (1)

- 5A Geoquimica de Efluentes MinerosDocumento23 páginas5A Geoquimica de Efluentes MinerosLuchito Asmodeo100% (1)

- C 1Documento4 páginasC 1Alexandra MozombiteAún no hay calificaciones

- Proceso de Fabricación de Metales No Ferrosos SINTETICODocumento2 páginasProceso de Fabricación de Metales No Ferrosos SINTETICOMiguel Angel LòpezAún no hay calificaciones

- Materiales Utilizados en La Fabricación MecánicaDocumento30 páginasMateriales Utilizados en La Fabricación MecánicaOrlandoPelaezChilonAún no hay calificaciones

- Nomenclatura SenaDocumento60 páginasNomenclatura SenaSamuel ArévaloAún no hay calificaciones

- Estequiometria de Las Sustancias PurasDocumento3 páginasEstequiometria de Las Sustancias PurasanikaAún no hay calificaciones

- Estudio oxidación telurito sodio medio alcalinoDocumento4 páginasEstudio oxidación telurito sodio medio alcalinoRicardo SolisAún no hay calificaciones

- Calculo Precio ConcentradoDocumento11 páginasCalculo Precio Concentradorubitovale100% (1)

- Propiedades P 4 Medio MontessoriDocumento36 páginasPropiedades P 4 Medio MontessoriMaría TemucoAún no hay calificaciones

- Procesos Undustriales 4Documento3 páginasProcesos Undustriales 4Paula Milena Arango BedoyaAún no hay calificaciones

- Quimica n3 Tabla PeriodicaDocumento10 páginasQuimica n3 Tabla Periodicarosa alcca huisaAún no hay calificaciones

- Latonado, Zincado y BronceadoDocumento2 páginasLatonado, Zincado y BronceadoAkiles Larico Mogrovejo100% (3)

- Práctica No. 2 Tabla Periódica y Propiedades PeriódicasDocumento6 páginasPráctica No. 2 Tabla Periódica y Propiedades PeriódicasMario MazónAún no hay calificaciones

- Conversión de Unidades PDFDocumento11 páginasConversión de Unidades PDFMayteza100% (1)

- Compuestos Quimica Deber UtcDocumento14 páginasCompuestos Quimica Deber UtcAlexander Adrian CalderonAún no hay calificaciones

- Especificaciones Aws de Metales de AporteDocumento2 páginasEspecificaciones Aws de Metales de Aportejoseymonica2010Aún no hay calificaciones

- Resultados Práctica 3. Metales Alcalinos y AlcalinotérreosDocumento3 páginasResultados Práctica 3. Metales Alcalinos y AlcalinotérreosDISPETROCOM LTDAAún no hay calificaciones

- Ejercicios T7 8 Grupo 15 N PDocumento3 páginasEjercicios T7 8 Grupo 15 N PMARÍA JOSÉ AMARIS PÉREZ Amaris perezAún no hay calificaciones

- Bioporc - Metales PesadosDocumento1 páginaBioporc - Metales Pesadosluis aranaAún no hay calificaciones

- 03 Destrucción de Materia OrgánicaDocumento8 páginas03 Destrucción de Materia OrgánicaYsamar Tapia BañezAún no hay calificaciones

- Babbitt (Metal)Documento8 páginasBabbitt (Metal)Roberto TrujilloAún no hay calificaciones

- Producción y perspectivas de mercado de Pb y ZnDocumento13 páginasProducción y perspectivas de mercado de Pb y ZnPieroGamarraGarciaAún no hay calificaciones