Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe Análisis de Aceites

Cargado por

Cristopher FabianDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Informe Análisis de Aceites

Cargado por

Cristopher FabianCopyright:

Formatos disponibles

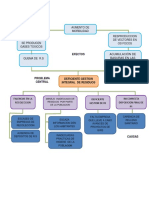

Gerencia Operaciones de Transmisión

Análisis de aceites en transformador S/E

Picarte

Zonal Mantenimiento de Tx. Osorno

Enero del 2018

Unidad Equipos SSEE – Zonal Osorno Área Mantenimiento de Transmisión

Gerencia Operaciones de Transmisión

Índice de contenido

1 Introducción ............................................................................................................................... 5

2 Objetivos de los trabajos ............................................................................................................ 5

2.1 Objetivo 1 ........................................................................................................................... 5

2.2 Objetivo 2. .......................................................................................................................... 5

2.3 Objetivo 3.. ......................................................................................................................... 5

3 Programa de Trabajos ............................................................................................................... 6

3.1 Tabla extracción de aceite en S/E Picarte........................................................................... 6

4 Líquido aislante .......................................................................................................................... 7

4.1 Aislante ............................................................................................................................... 7

4.2 Refrigerante ........................................................................................................................ 7

4.3 Protección de aislación del papel ........................................................................................ 7

4.4 Herramienta de diagnóstico para evaluar al aislante solido................................................. 7

5 Degradación del líquido aislante ................................................................................................ 8

6 Consecuencias .......................................................................................................................... 9

6.1 Deterioro capacidad aislante............................................................................................... 9

6.2 Formación de sedimentos o lodos en el aceite ................................................................... 9

6.3 Degradación del papel ........................................................................................................ 9

6.4 Retiro de transformador ...................................................................................................... 9

7 Análisis de aceites ................................................................................................................... 10

7.1 Análisis de gases disueltos por cromatografía .................................................................. 10

7.1.1 Triángulos de Duval ................................................................................................... 11

7.1.2 Método de Doernenburg ............................................................................................ 13

7.1.3 Método de Roger ....................................................................................................... 14

7.2 Análisis físico – químico .................................................................................................... 15

7.2.1 Rigidez dieléctrica (ASTM D1816 – ASTM D877) ...................................................... 15

7.2.2 Contenido de humedad (ASTM D1533) ..................................................................... 15

7.2.3 Número de neutralización (ASTM D974) ................................................................... 16

7.2.4 Tensión interfacial (ASTM D971) ............................................................................... 16

7.2.5 Factor de potencia (ASTM D924) .............................................................................. 16

7.2.6 Resistividad volumétrica (ASTM D1169) .................................................................... 17

7.2.7 Densidad relativa (ASTM D1298) .............................................................................. 17

7.2.8 Color (ASTM D1500) ................................................................................................. 17

7.2.9 Aspecto visual (ASTM D1524) ................................................................................... 17

7.3 Análisis de contenido de furanos (ASTM D5837) .............................................................. 18

7.4 Análisis de metales disueltos (ASTM D3635).................................................................... 18

Unidad Equipos SSEE – Zonal Osorno Pág.2 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7.5 Análisis de azufre corrosivo en aceites ............................................................................. 19

7.6 Análisis de contenido de DBDS ........................................................................................ 20

7.7 Análisis de PCB ................................................................................................................ 21

8 Tratamiento y mantenimiento a aceite de transformadores ...................................................... 22

9 Descripción de faenas ............................................................................................................. 22

9.1 Inspección S/E Picarte ...................................................................................................... 22

10 Informes de análisis de aceites por Jorpa ................................................................................ 24

10.1 Transformador T1 ............................................................................................................. 24

10.2 Transformador T2 ............................................................................................................. 32

10.3 Transformador de reserva TR ........................................................................................... 37

11 Oportunidad de mejora ............................................................................................................ 39

11.1 Mejora en extracción de muestras .................................................................................... 39

12 Conclusión ............................................................................................................................... 40

13 Referencias.............................................................................................................................. 41

Índice de ilustraciones

Ilustración 1 Triángulos 1 y 2 .......................................................................................................... 11

Ilustración 2 Triángulos 3 y 4 .......................................................................................................... 11

Ilustración 3 triángulo 5, 6 y 7 ......................................................................................................... 12

Ilustración 4 Triángulo 1 con fallas .................................................................................................. 12

Ilustración 5 Medidor de rigidez dieléctrica...................................................................................... 15

Ilustración 6 Escala de color ASTM D1500 ..................................................................................... 17

Ilustración 7 Moléculas hidrocarbonadas ........................................................................................ 19

Ilustración 8 Transformador T1 y T2 ............................................................................................... 23

Ilustración 9 Boquilla utilizada ......................................................................................................... 23

Ilustración 10 Muestra de aceite en jeringa ..................................................................................... 23

Ilustración 11 muestra de aceite en botella ..................................................................................... 23

Ilustración 12 Contenedor metálico Jorpa Ing. ................................................................................ 39

Unidad Equipos SSEE – Zonal Osorno Pág.3 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Índice de tablas

Tabla 1 Concentración de gases disueltos ...................................................................................... 13

Tabla 2 Relación de gases clave- Doernenburg .............................................................................. 13

Tabla 3 Relación de códigos de gas ............................................................................................... 14

Tabla 4 Relación de gases claves - Roger ...................................................................................... 14

Tabla 5 Valores del factor de potencia del líquido ........................................................................... 16

Tabla 6 Análisis n°1 CG T1 2007 .................................................................................................... 24

Tabla 7 Análisis n°1 FQ T1 2007 .................................................................................................... 24

Tabla 8 Análisis n°2 CG T1 2007 .................................................................................................... 25

Tabla 9 Análisis n°2 FQ T1 2007 .................................................................................................... 25

Tabla 10 Análisis n°3 CG T1 2007 .................................................................................................. 26

Tabla 11 Análisis n°3 FQ T1 2007 .................................................................................................. 26

Tabla 12 Análisis n°1 CG T1 2017 .................................................................................................. 27

Tabla 13 Análisis n°1 CG T1 2018 .................................................................................................. 27

Tabla 14 Análisis n°1 FQ T1 2018 .................................................................................................. 28

Tabla 15 Análisis n°2 CG T1 2018 .................................................................................................. 28

Tabla 16 Análisis n°2 FQ T1 2018 .................................................................................................. 29

Tabla 17 Análisis n°3 FQ T1 2018 .................................................................................................. 29

Tabla 18 Análisis n°4 FQ T1 2018 .................................................................................................. 30

Tabla 19 Análisis n°1 FU T1 2018................................................................................................... 30

Tabla 20 Análisis n°1 CG T1 2019 .................................................................................................. 31

Tabla 21 Análisis n°1 FQ T1 2019 .................................................................................................. 31

Tabla 22 Análisis n°1 CG T2 2007 .................................................................................................. 32

Tabla 23 Análisis n°1 FQ T2 2007 .................................................................................................. 32

Tabla 24 Análisis n°2 CG T2 2017 .................................................................................................. 33

Tabla 25 Análisis n°2 FQ T2 2017 .................................................................................................. 33

Tabla 26 Análisis n°1 CG T2 2018 .................................................................................................. 34

Tabla 27 Análisis n°1 FQ T2 2018 .................................................................................................. 34

Tabla 28 Análisis n°1 CG T2 2019 .................................................................................................. 35

Tabla 29 Análisis n°1 FQ T2 2019 .................................................................................................. 35

Tabla 30 Análisis n°1 AZ T2 2019 ................................................................................................... 36

Tabla 31 Análisis n°1 FU T2 2019.................................................................................................. 36

Tabla 32 Análisis n°1 CG Cuba TR 2017-2018 ............................................................................... 37

Tabla 33 Análisis CG CDBC TR 2017-2018-2019 ........................................................................... 37

Tabla 34 Análisis FQ CDBC TR 2017-2018-2019 ........................................................................... 38

Tabla 35 Análisis n°1 FU TR 2019 .................................................................................................. 38

Unidad Equipos SSEE – Zonal Osorno Pág.4 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

1 Introducción

En el presente informe, se detallan los trabajos realizados en la S/E Picarte. Se realizó una extracción

de aceite en los transformadores T1, T2 y TR de S/E Picarte, para su posterior envío al laboratorio

para su análisis. En este informe también se realizó una breve investigación para comprender algunos

conceptos relacionados al tema y el porqué de la realización de los análisis de aceite a

transformadores.

2 Objetivos de los trabajos

2.1 Objetivo 1 Estudiar y entender las razones de realizar un análisis de aceites a los

transformadores.

2.2 Objetivo 2. Explicar trabajos realizados en S/E Picarte y métodos de extracción

2.3 Objetivo 3. Analizar informes de análisis de CG y FQ de Transformadores T1, T2 y TR.

Unidad Equipos SSEE – Zonal Osorno Pág.5 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

3 Programa de Trabajos

3.1 Tabla extracción de aceite en S/E Picarte

Responsable de la Inspección Nicolás Asenjo - Guido Matamala

Ubicación de trabajo Zonal Osorno

Jefe Zonal Mantenimiento José Gastón Muñoz Cabezas

Subestación S/E Picarte

Número de PT 51209

Fecha inicio ejecución de trabajos 15/01/2019

Fecha fin ejecución de trabajos 15/01/2019

Horario de inicio trabajos 12:00

Horario de término trabajos 13:15

Unidad Equipos SSEE – Zonal Osorno Pág.6 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

4 Líquido aislante

Antes de entender los objetivos de realizar un análisis de aceites a los transformadores,

primeramente, se deben conocer algunos conceptos que son fundamentales para entender el porqué

de esta actividad.

Los líquidos aislantes son fluidos que poseen propiedades que los convierten en perfectos aislantes

y en conjunto con el papel aislante forman un aún mejor aislante con una gran rigidez dieléctrica.

Primeramente, hay que saber que la constante dieléctrica de un fluido es la característica de un

material que es mal conductor de electricidad y que al aplicarle un campo eléctrico externo creará un

campo eléctrico interno, y la capacidad o propiedad aislante es la capacidad de un fluido, en este

caso, de no conducir electricidad. Entonces se puede decir que todos los materiales dieléctricos son

aislantes, pero no todos los materiales aislantes son dieléctricos. Un dieléctrico se volverá conductor

si el campo eléctrico sobrepasa la tensión de ruptura del campo, a este valor límite se le conoce como

rigidez dieléctrica.

Existen distintos tipos de líquidos aislantes, entre ellos tenemos el aceite mineral, aceite vegetal y los

fluidos sintéticos. Cada uno posee propiedades distintas a los otros, por ejemplo, el aceite mineral es

un excelente aislante, pero tiene un bajo punto de inflamación (145°C). El aceite vegetal por su parte

es auto extinguible y su punto de inflamación es cerca de los 340°C, pero requiere de equipos más

robustos. Los fluidos sintéticos (Alpha y Beta fluids, Midel, silicona, etc.) extienden la vida útil de papel

y no se inflaman, pero, las distancias eléctricas deben ser mayores.

Los líquidos aislantes poseen 4 funciones que contribuyen a la correcta operación de los equipos.

4.1 Aislante

El aceite actúa como un material aislante y dieléctrico. Los dos materiales que se utilizan como

aislante en transformadores son el papel aislante y el aceite mineral. Como se explicaba en un

principio, el conjunto de estos dos materiales forma un excelente aislante dieléctrico. La rigidez

dieléctrica de este conjunto es entre un 20 a 25% mayor que la suma de la rigidez dieléctrica de

ambos materiales por separado.

4.2 Refrigerante

El aceite también se encarga de la transferencia de calor. Los aceites poseen distintas propiedades

físicas como, el tipo de viscosidad, el calor especifico, densidad, punto de congelación, el coeficiente

de auto expansión. Estas propiedades determinarán cuán bien el aceite puede “moverse” para que

este pueda absorber el calor presente en las bobinas y el núcleo, y transportar el exceso de este

hacia el armazón del transformador y de esta forma disipar el exceso de calor en la atmosfera.

A medida que el aceite envejece va perdiendo su capacidad de transferencia de calor y esto por los

lodos que se irán acumulando en el aceite y que se irán depositando en las superficies metálicas al

separarse, lo que impedirá que el aceite pueda disipar el calor que se produce en el núcleo y/o

bobinas, hacia el armazón.

4.3 Protección de aislación del papel

El aceite aislante entre las funciones que cumple es la de proteger el aislante solido de su rápido

deterioro. Sabemos que el aislante solido (papel) está inmerso en el aceite y que sin este la vida del

papel sería muy corta y por tanto la vida del transformador.

El deterioro del papel tiene una estrecha unión con la vida del transformador y, si este aislante se ve

dañado la vida del transformador se reducirá drásticamente.

4.4 Herramienta de diagnóstico para evaluar al aislante solido

Al líquido aislante presente en el transformador se le pueden realizar una infinidad de pruebas para

comprobar su estado, pero también nos servirá para revisar el estado del aislante sólido.

Unidad Equipos SSEE – Zonal Osorno Pág.7 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

5 Degradación del líquido aislante

La degradación del líquido aislante se entiende como el deterioro o el envejecimiento de este y este

mismo, se debe en general a tres razones:

• Humedad

• Oxigeno

• Temperatura

La humedad es uno de los agentes más peligrosos para los aislantes de un transformador, tanto el

líquido como el sólido. El agua no es un lubricante y produce corrosión en las partes metálicas del

transformador. El agua produce oxidación y reduce la rigidez dieléctrica del aceite cuando se disuelve

en este y un desgaste acelerado y un incremento de la fricción y temperaturas de trabajo. Además

de esto la humedad disminuye la tensión máxima que puede soportar el transformador sin dañarse y

aumenta su conductividad.

El oxígeno actúa como un agente oxidante de los hidrocarburos presentes en el aceite. El oxígeno

tiene una relación directa en cuán rápido se produce la oxidación del aceite. A mayor cantidad de

oxigeno presente, más rápida es la reacción del aceite casi en proporciones iguales.

No solo encontraremos parte de oxígeno disuelto en el aceite, sino que también lo encontraremos en

el aceite y papel, este se une químicamente a temperaturas mayores a los 70°C.

Según el tipo de conservación encontraremos oxígeno disuelto en el aceite a distintas razones, por

ejemplo, un transformador con respiración libre que está expuesto a la atmosfera puede llegar a tener

30.000 ppm de oxígeno. Un trasformador sellado que ha sido des gasificado al vacío con un colchón

de nitrógeno, se le elimina un 90% del oxígeno quedando con un total de 3.000 ppm de oxígeno

disuelto en el aceite.

Un transformador llenado al vacío con un conservador tipo diafragma o un sistema de colchón de

nitrógeno mantenido a presión continuamente, se le puede llegar a eliminar un 99% del oxígeno, lo

que lo dejaría con un total de 300 ppm.

El oxígeno en un transformador o mejor dicho la oxidación no es un riesgo si este no supera los 2.000

ppm. Hay un margen entre los 1000 y los 2000 ppm de oxígeno disuelto, y entre estos no se

presentarían problemas graves.

El transformador es una máquina más y como cualquier otra máquina, entre menor sea la temperatura

de trabajo, mejor va a funcionar, manteniendo ciertos límites. La temperatura normal de un

transformador en uso es de entre los 40°C y los 60°C, pero, ¿qué pasa cuando estas temperaturas

aumentan a 80°C o 100°C o más?, ahí es donde se presenta un problema para los componentes que

constituyen el transformador en general, y para el aceite también. Los problemas por sobre

temperaturas se producen por distintos motivos, uno de los más comunes es por la formación de

lodos en el aceite. Los lodos en el transformador se crean y depositan en las partes metálicas, lo que

hace que el aceite no pueda disipar el calor del núcleo hacia el armazón.

Unidad Equipos SSEE – Zonal Osorno Pág.8 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

6 Consecuencias

6.1 Deterioro capacidad aislante

Hay diferentes motivos de porque el aceite pierde su capacidad aislante, una de ellas es por las

oxidaciones del aceite y las partículas que se van depositando en el aceite por el envejecimiento.

6.2 Formación de sedimentos o lodos en el aceite

Como se mencionaba anteriormente los lodos son generados por el aceite y estos se van depositando

en las partes metálicas del transformador. El aceite disipa el calor moviéndolo desde el núcleo y

bobinados hacia el armazón para que se disipe en la atmosfera. Al haber lodos es imposible para el

aceite realizar su trabajo por lo que el calor generado por el núcleo queda dentro del transformador.

6.3 Degradación del papel

Hay diferentes fenómenos que contribuyen a la degradación o envejecimiento del papel aislante uno

de los más comunes es el envejecimiento por pirolisis, por pirolisis entendemos la descomposición

química de un material causado por el calentamiento a altas temperaturas sin presencia de oxígeno.

Estas altas temperaturas producirán agua, monóxido de carbono y dióxido de carbono las cuales

capta el aislante sólido, permitiendo la formación de enlaces de hidrogeno con la celulosa los cuales

producirán un debilitamiento del papel y a la vez una mayor resistencia a la remoción del agua y

productos de oxidación. También el papel al envejecer al descomponerse se disuelve en el aceite

formando ácidos orgánicos que serán más dañinos aun para las moléculas de celulosa del papel.

El papel aislante cumple un papel crítico en el transformador y con la perdida de este, se puede a

llegar a perder el transformador en sí.

6.4 Retiro de transformador

La suma de las consecuencias anteriormente mencionadas y la nula o poca mantención o

tratamientos a los transformadores puede dar como resultado el fin de la vida útil de un

transformador a temprana edad. Esto se traduce en pérdidas millonarias y la suma de varios

clientes sin suministro mientras se produce el cambio.

Unidad Equipos SSEE – Zonal Osorno Pág.9 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7 Análisis de aceites

El análisis de aceites se realiza por varias razones ya mencionadas. La formación de lodos o gases

u otros compuestos en los aceites no es bueno para el transformador por lo que siempre es necesario

ir revisando el estado de estos mediante diferentes análisis.

7.1 Análisis de gases disueltos por cromatografía

(Sánchez, 2015)

La cromatografía de gases nos permite identificar los gases disueltos en el aceite y donde se están

generando.

La cromatografía de gases ayuda a detectar fallas que están comenzando a desarrollarse mediante

la identificación de los gases disueltos.

Si bien el envejecimiento del aceite y de los materiales de un equipo, generan gases, estos no son

generados en cantidades alarmantes. Las fallas térmicas y eléctricas son a las que se les pone mayor

énfasis, estas generan distintos gases y en distintas razones. Es necesario agregar que la mayor

parte de las fallas ocurre por el deterioro del aislante solido (papel).

Primeramente, las fallas térmicas liberan gases combustibles, entre ellos, el C2H2 Acetileno el cuál se

genera a temperaturas mayores a los 1000°C, producto de arcos internos.

Las fallas eléctricas por su parte liberan H2, CO (Papel), CO2 (Aceite) y N2.

Las fallas eléctricas las podemos organizar por:

PD: Descargas parciales o tipo plasma frío

D1: Descargas de baja densidad de energía (Arco entre conexiones defectuosas)

D2: Descargas de alta densidad (Cortocircuito entre baja tensión y tierra)

Las fallas térmicas las clasificamos en:

T1: Se producen en aceite o papel y son temperaturas menores a 300°C.

T2: Se producen por temperaturas mayores a 300°C y menores a 700°C, el papel se carboniza.

T3: Se producen por temperaturas mayores a los 700°C, se puede notar una carbonización del aceite.

A los 800°C se nota una coloración del metal y a temperaturas mayores a 1000°C se produce la

fusión del metal.

Para el realizar el estudio de los análisis de gases disueltos podemos emplear diferentes métodos

para detectar las fallas incipientes en el transformador y para diferenciar el origen de estas, origen

térmico o eléctrico.

Los métodos que se mencionará a continuación son una complementación al análisis de

cromatografía de gases, los análisis de gases nos muestran los gases disueltos en el aceite y con los

métodos de análisis de resultados podremos interpretar y diagnosticar los problemas de un

transformador mediante los distintos métodos existentes.

Unidad Equipos SSEE – Zonal Osorno Pág.10 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7.1.1 Triángulos de Duval

Uno de los más conocidos y más utilizados por su alto porcentaje de asertividad (96%), son los

“Triángulos de Duval”, de estos podemos encontrar 7 triángulos de Duval, todos con diferentes

propósitos y para detectar diferentes fallas, estos triángulos ocupan 3 gases por triángulo los cuales

van cambiando de acuerdo al triángulo. Por ejemplo, el triángulo 1, compuesto por C2H2, CH4, C2H4,

se utiliza solamente con aceites minerales, el triángulo 2 (C2H2, CH4, C2H4) es utilizado para los

CDBC.

Ilustración 1 Triángulos 1 y 2

El triángulo 3 se utiliza con aceites no minerales (vegetal o sintético). El triángulo 4 (CH4, H2 y C2H6),

se debe utilizar solo por averías identificadas con el triángulo 1, como averías por PD, T1 o T2.

Ilustración 2 Triángulos 3 y 4

El triángulo 5 se debe utilizar también para averías identificadas en primer lugar con el triángulo 1,

como T2 o T3. Estos dos últimos triángulos nunca se deben utilizar en caso de fallas D1 o D2. Los

triángulos 6 y 7 se utilizan en averías de baja temperatura en transformadores con aceite vegetal.

Unidad Equipos SSEE – Zonal Osorno Pág.11 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Ilustración 3 triángulo 5, 6 y 7

El método Duval emplea unas fórmulas para obtener el porcentaje relativo de gases de Metano,

Etileno y Acetileno en el caso del triángulo 1. A continuación se muestran las fórmulas:

𝐶2 𝐻2 × 100

%𝐶2 𝐻2 =

𝐶2 𝐻2 + 𝐶𝐻4 + 𝐶2 𝐻4

𝐶𝐻4 × 100

%𝐶𝐻4 =

𝐶2 𝐻2 + 𝐶𝐻4 + 𝐶2 𝐻4

𝐶2 𝐻4 × 100

%𝐶2 𝐻4 =

𝐶2 𝐻2 + 𝐶𝐻4 + 𝐶2 𝐻4

Luego de calcular el porcentaje de los gases, se ubican estos números en el triángulo para determinar

el tipo de falla, estas como ya se mencionó anteriormente pueden ser fallas eléctricas por descargas

parciales, D1 y D2 o fallas térmicas T1, T2 o T3 o también una mezcla entre las fallas eléctricas y

térmicas que sería el punto medio del triángulo DT. Con el fin de obtener un mejor y más certero

diagnóstico, se puede utilizar el triángulo 4 y 5 como complementación al 1.

Ilustración 4 Triángulo 1 con fallas

(Sarria Arias, Guerrero Bello, & Rivas Trujillo, 2013)

Unidad Equipos SSEE – Zonal Osorno Pág.12 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7.1.2 Método de Doernenburg

El método de Doernenburg se basa en el uso de gases combustibles donde encontraremos 4

relaciones entre gases, estas son:

- CH4/H2

- C2H2/C2H4

- C2H2/CH4

- C2H6/C2H2

“Este método diagnostica la presencia de tres tipos de fallas: falla por descomposición térmica que

tiene un rango de temperatura para la descomposición del aceite mineral entre 150 y 500°C, corona

de baja intensidad y arqueo de baja intensidad que por lo general se presentan entre los 700 a

1800°C”.

Para el diagnostico de las fallas la norma ANSI/IEEE C57.104-1991 establece 5 pasos.

Paso 1: obtener la concentración de gases mediante la separación de los gases por cromatografía.

Paso 2: Si al menos una de las concentraciones de gas (en ppm) para H2, CH4, C2H2 y C2H4 excede

el doble de los valores limites mostrados en la Tabla 1, y uno de los otros dos gases supera ese valor

límite, la unidad se considera defectuosa, y se procede con el Paso 3.

Tabla 1 Concentración de gases disueltos

Paso 3: para poder realizar este paso se deben desarrollar las relaciones de gases anteriormente

mencionadas y si por lo menos uno de los gases en cada relación excede los límites de la Tabla 1

entonces se dice que estas relaciones son válidas, caso contrario se debe tomar una nueva muestra

de la unidad y analizar por métodos alternos.

Paso 4: Se realizan las comparaciones respecto a la siguiente tabla en el orden establecido.

Tabla 2 Relación de gases clave- Doernenburg

Paso 5: Si todas las relaciones caen dentro de un rango para un tipo de falla dado por la Tabla

anterior, se concluye que el diagnóstico es válido.

Unidad Equipos SSEE – Zonal Osorno Pág.13 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7.1.3 Método de Roger

El método de Roger se basa en 3 relaciones entre 5 gases disueltos en el aceite, estos son el

Hidrogeno (H2), Metano (CH4), Acetileno (C2H2), Etileno (C2H4) y Etano (C2H6). Las tres relaciones

son las siguientes:

- CH4/H2

- C2H4/C2H6

- C2H2/C2H4

El método fija un límite a cada relación donde la concentración de etano es de gran importancia

porque esta puede dar información de fallas térmicas.

Tabla 3 Relación de códigos de gas

Relación de gas Relación de códigos

CH4/H2 i

C2H4/C2H6 k

C2H2/C2H4 l

Tabla 4 Relación de gases claves - Roger

Es importante mencionar que el método de Roger no detecta fallas en sí, sino que sirve para

analizar una falla ya existente detectada por otro análisis paralelo.

Unidad Equipos SSEE – Zonal Osorno Pág.14 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7.2 Análisis físico – químico

Evalúa el comportamiento y la degradación del líquido aislante. Este conjunto de pruebas

fisicoquímicas se le realizan al líquido aislante con el fin de comprobar si continúa cumpliendo sus

funciones de aislar, refrigerar y proteger la aislación del papel.

(Tensión, 2019)

7.2.1 Rigidez dieléctrica (ASTM D1816 – ASTM D877)

La rigidez dieléctrica la podemos definir como el máximo gradiente de potencial que soporta el aceite

sin que se produzca una descarga disruptiva.

La rigidez dieléctrica se ve reducida por distintos factores como, la humedad, los lodos en el aceite,

las partículas en suspensión.

Para la realización de este análisis se utiliza medidor de rigidez dieléctrica marca BAUER modelo

DPA 75.

La realización de esta prueba nos indicará la presencia de agentes contaminantes en el aceite.

Ilustración 5 Medidor de rigidez

dieléctrica

El objetivo de este instrumento es ir aplicando una tensión en aumento con el fin de corroborar la

máxima tensión que aguantará el líquido aislante antes de que vuelva conductor. Las tensiones

mínimas permitidas para esta prueba son para ASTM D877, 25kV y para ASTM D1816, 50kV.

(INTEC, 2004)

7.2.2 Contenido de humedad (ASTM D1533)

El agua o humedad es un agente altamente corrosivo para los metales ferrosos, esta forma óxido de

hierro, la que al disolverse en el aceite lo vuelve más conductor. La humedad es uno de los principales

culpables de la disminución de la vida útil del transformador, este acelera el envejecimiento del

transformador, disminuye la constante de aislación, la rigidez dieléctrica y la tensión máxima que

puede soportar el transformador sin sufrir daños.

La humedad presente en el aceite también actúa como un potenciador o acelerador de oxidación

para el aceite, reduciendo su vida útil mucho más rápido.

La humedad dará origen a dos problemas, incrementará el riesgo de falla dieléctrica en los equipos.

Lo segundo es que la humedad acelera el envejecimiento del aislamiento sólido y líquido.

Para determinar el contenido de agua en el aceite, la prueba Karl Fischer es la más común y utilizada.

Unidad Equipos SSEE – Zonal Osorno Pág.15 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7.2.3 Número de neutralización (ASTM D974)

El número de neutralización o índice de acidez es medida que ayuda a detectar componentes ácidos

en el aceite y también la formación de lodos en el aceite. El máximo del índice de acidez debe ser de

0,015.

Esta prueba tiene una correlación con la tensión interfacial ya que los compuestos ácidos son polares.

Los ácidos tienen impacto en la degradación de los materiales celulósicos y también pueden ser

responsables de corrosión de partes metálicas del transformador. La velocidad de incremento de la

acidez de un aceite en servicio es un buen indicador de la velocidad de envejecimiento.

7.2.4 Tensión interfacial (ASTM D971)

Es un índice que mide la fuerza de atracción entre dos fluidos que no se pueden mezclar. Esta prueba

se utiliza para detectar contaminantes solubles y productos de la oxidación en aceites aislante.

También se puede decir que la tensión interfacial es la medida de pureza del líquido aislante.

A mayor concentración de compuestos de degradación, el valor de la tensión interfacial es menor.

7.2.5 Factor de potencia (ASTM D924)

El factor de potencia del líquido o factor de disipación es una prueba para monitorear al aceite del

transformador en servicio.

Cuando un líquido dieléctrico como el aceite del transformador en este caso, es sometido a campos

de corriente alterna, se producen perdidas dieléctricas que causan dos efectos. El primero es que la

corriente resultante se desfasa ligeramente debido al campo de C.A. aplicado y lo segundo es que la

energía de las pérdidas se disipa en forma de calor.

La prueba de comprobación del factor de potencia del líquido En aceite del transformador se realiza

a dos temperaturas, a 25°C y a 100°C. La razón de esto es que las dos lecturas y como se modifican

en el tiempo pueden ser de utilidad para el diagnóstico del motivo de un factor de potencia elevado.

En un aceite de un transformador recién instalado con una tensión de 230kV, el factor de potencia a

25°C no debería ser mayor a 0,0005 (0,05%), el cual representa el límite recomendado en las pruebas

ANSI/IEEE C57.106-2002.

Para determinar un posible problema, siempre se observa con mayor atención los valores obtenidos

a 100°C, ya que en muchas ocasiones este valor suele ser más sensible a pequeños cambios que

se producen en el aceite.

Tabla 5 Valores del factor de potencia del líquido

Aceptable Cuestionable Inaceptable

25°C -0,1% ≥0,1% +0,3%

≤0,3

100°C -0,3% ≥3,0% +4,0%

≤4,0

En ocasiones los cambios químicos que se presentan en el aceite pueden ser un factor para generar

un factor de potencia elevado. Estas lecturas serán temporales y si esto persiste será necesario

encontrar el problema y solucionarlo.

Valores extremadamente altos de factor de potencia del líquido a 100°C en el aceite del

transformador, por lo general, indica contaminación en el aceite.

Unidad Equipos SSEE – Zonal Osorno Pág.16 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Fluidos distintos al aceite pueden presentar valores elevados de por si, en este caso la prueba del

factor de potencia del líquido no es recomendable.

7.2.6 Resistividad volumétrica (ASTM D1169)

Este análisis permite determinar la presencia de partículas contaminantes conductoras. Una baja

resistividad volumétrica normalmente indica la presencia de partículas contaminantes en el aceite.

7.2.7 Densidad relativa (ASTM D1298)

La densidad es una unidad de medida que relaciona el peso de una sustancia con el volumen que

ocupa. Cuanto más peso tenga, mayor será el volumen. Se tiende a confundir la densidad con la

viscosidad, pero esta última es la fluidez de una sustancia a cierta temperatura.

Para la realización de esta prueba se utiliza un cilindro el cual se rellena con aceite donde estará

flotando un higrómetro el cual se hundirá por su peso parcialmente. El higrómetro está marcado con

una escala la cual será marcada por el aceite.

Una densidad relativa aceptable estará entre los 0,84 y 0,91.

7.2.8 Color (ASTM D1500)

Según el método ASTM, este propone una escala de colores que va desde las 0,5 hasta 8, desde lo

más claro a oscuro. Un aceite normalmente estará entre 0,5 y 3. Actualmente el color de un aceite

no posee mucha importancia , ya que este puede cambiar por varios motivos como, por ejemplo, la

adición de inhibidores o conservadores.

Ilustración 6 Escala de color ASTM D1500

7.2.9 Aspecto visual (ASTM D1524)

La inspección visual de los aceites se realiza nada más para revisar lodos o sedimentos, la turbiedad

por los solido suspendidos en el aceite y aparte, la carbonización. La carbonización es uno de los

aspectos más importantes a considerar dentro de la inspección visual ya que esto es producido por

temperaturas muy elevadas, producidas generalmente por arcos eléctricos internos.

(REPSOL, 2016)

Unidad Equipos SSEE – Zonal Osorno Pág.17 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7.3 Análisis de contenido de furanos (ASTM D5837)

El análisis de furanos en el transformador es uno de los más importantes, este nos indica el grado de

degradación de la aislación de papel del transformador. Esta prueba ve los compuestos en los que

descompone el papel, estos compuestos se conocen como furanos.

Hay diferentes compuestos de furanos, estos son:

1. 2-Furaldehído: uno de los compuestos más comunes que se pueden encontrar al

realizar el análisis. Se forma por el sobrecalentamiento de la celulosa o por condiciones

de falla pasados.

2. 2-Furíl Alcohol: se produce por un elevado contenido de humedad en el aislante sólido.

3. 2-Acetil Furano: se puede encontrar en transformadores que han sufrido descargas

atmosféricas, a partir de esto se deduce que este tipo de compuesto se forma por el

resultado de elevados niveles de esfuerzo eléctrico.

4. 5-Metilo-2Furaldehído: es el producto del sobrecalentamiento localizado de la celulosa

(puntos calientes).

5. 5-Hidroximetilo-2-Furaldehído: se forma por la descomposición del papel producto de

grandes cantidades de oxigeno (oxidación del aislamiento solido).

Cuando la cuenta de furanos es de 250 ppb nos indica que el transformador está a punto de fallar. El

análisis de furanos es importante de realizar ya que nos indica cuando hay que sacar de servicio un

transformador y cuando es posible retenerlo.

Si la puesta en servicio de un transformador va bien los primeros 10 minutos, se puede esperar que

este transformador resista los primeros 10 años de servicio, después de esto se deben empezar a

realizar los análisis después de los 15 años de uso del transformador y luego ir realizándolo cada 3

años para ver el envejecimiento y degradación del aislante solido del transformador.

(Fonseca, 2017)

7.4 Análisis de metales disueltos (ASTM D3635)

Primeramente, tenemos dos tipos de análisis de metales disueltos, tenemos la espectrofotometría de

absorción atómica, la cual se encarga de detectar el contenido de cobre disuelto en el aceite y también

tenemos la espectrofotometría de plasma acoplado inductivamente o ICP por sus siglas en inglés, el

cual te muestra una amplia gama de materiales metálicos disueltos en el aceite.

Para la realización de este análisis, se inyecta una muestra de aceite en una llama de plasma inducida

por radiofrecuencia a aproximadamente 10.000°C. A esta temperatura los compuestos orgánicos del

aceite serán destruidos y los átomos de cualquier metal queda presente en la muestra. A estas

temperaturas tan altas, los átomos de los metales se excitan y empiezan a emitir ondas luminosas

que son captadas por un detector, esto indicará la cantidad de metales presentes.

Unidad Equipos SSEE – Zonal Osorno Pág.18 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7.5 Análisis de azufre corrosivo en aceites

Antes de explicar los análisis que se realizan sobre azufre corrosivo, se necesita conocer algunos

conceptos. Primeramente, sabemos que todos los aceites están compuestos por moléculas

hidrocarbonadas o hidrocarburos con diferentes estructuras, existen las moléculas Parafínicas,

Nafténicos y Aromáticas.

Ilustración 7 Moléculas

hidrocarbonadas

Estas moléculas siempre estarán presentes en el aceite y pueden actuar de forma positiva o negativa.

Positivamente hablando, este tipo de azufre se utiliza como inhibidor natural del óxido.

Y la forma negativa es cuando algunos tipos de azufre (DBDS por ejemplo), causan corrosión a las

partes metálicas del transformador.

En los últimos tiempos se han ido creando transformadores o equipos en general mucho más

pequeños con menor proporción de aceite por kVA instalado y se intuye que la disminución de

aceite/kVA y el aumento del stress eléctrico es la causa principal de la aparición de este fenómeno

en los transformadores de potencia. Las moléculas órgano sulfuradas presentes en el transformador

como inhibidores de óxido, han cambiado su naturaleza por el stress eléctrico al que están expuestas

volviéndose corrosivo.

Es importante señalar que no todos los tipos de sulfuro son corrosivos pero la tendencia a operar

transformadores a altas temperaturas puede hacer que se presenten este tipo de condiciones y que

algunos compuestos que eran estables empiecen a ser reactivos y a causar daños en los

transformadores.

Para la detección de esto hay dos métodos, está la ASTM D1275 y 1275B, y la IEC 62635 Ed. 1.0

2008-10.

Hasta el momento se conocen 3 formas de solucionar el problema con el azufre corrosivo, el primero

que podemos mencionar es utilizar pasivadores en los aceites los cuales pueden retardar los

problemas producidos por el azufre corrosivo reduciendo la reacción entre el cobre y el sulfuro

corrosivo, pero no bloquean todas las reacciones de metales expuestos a este compuesto. Existen

distintos tipos de pasivadores como el benzotriazole (BTA), Tolyltriazole, Carboxybenzotriazole y

Unidad Equipos SSEE – Zonal Osorno Pág.19 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Sodium Tolyltriazole. Los mencionados anteriormente pueden ser difícil de diluir ya que son

pasivadores del tipo sólido y podrían requerir precalentamiento. También tenemos los inhibidores de

sulfuro, estos entregarían una solución más completa que los pasivadores antes mencionados ya

que, estos solo resuelven el problema con el cobre pero el sulfuro también puede reaccionar con el

aluminio y el hierro de los equipos. Los inhibidores de DSI poseen una mezcla de pasivadores para

proteger los distintos tipos de metales que pueden estar expuestos a la corrosión, también poseen

una mezcla de antioxidantes que protegen al aceite y el papel del transformador de la oxidación y

previene que se produzcan reacciones químicas en estos. La tercera propiedad de estos inhibidores

es que poseen compuestos patentados que estabiliza el azufre corrosivo en el aceite del

transformador, esto lo hará menos agresivo y menos corrosivo.

El segundo método es el de hacer un reemplazo total de aceite lo cual es una alternativa mucho más

costosa, pero al no ser posible el cambio del aislamiento sólido, gran parte del aceite corrosivo

quedaría en este. La tercera es la despolarización selectiva del aceite, esta es una técnica patentada

por la empresa Sea Marconi la cual por un DMU (Decontamination modular unit) conectado al

transformador mediante ductos flexibles hace circular el aceite desde el transformador hacia el DMU

y desde el DMU de vuelta al transformador.

Este proceso desgasifica, deshumedece, filtra, despolariza y finalmente descontamina de todo

material o compuesto corrosivo que pueda dañar nuestro transformador.

7.6 Análisis de contenido de DBDS

El DBDS es un compuesto que aparece únicamente en aceites minerales y que se utilizaba como

inhibidor de oxidación en los aceites de los transformadores, este por el stress eléctrico y térmico

terminó convirtiéndose en un compuesto corrosivo para las superficies metálicas a temperaturas de

operación normales.

El DBDS al disolverse con el aceite y entrar en contacto con el cobre forma depósitos de sulfuro de

cobre (CU2S), estos se van depositando en el papel aislante que cubre el bobinado y lo van

carcomiendo hasta producir la eventual falla.

Podemos encontrar unidades críticas en las cuales hay mayores posibilidades de encontrar DBDS,

por ejemplo, aquellas que han sido fabricadas a partir de 1995, equipos que operan a altas

temperaturas por periodos extendidos y unidades con colchón gas o con conservador sellado.

Para detectar este fenómeno podemos emplear distintos métodos de análisis:

1. ASTM D 1275B – método de prueba estándar para azufre corrosivo en aceites aislante

eléctricos.

2. CIGRE Método 2 “CIGRE WG A2-32”

3. Ensayo doble concentración de DBDS

Los métodos para resolver este problema son los mismos mencionados en los del análisis de azufre

corrosivo.

Unidad Equipos SSEE – Zonal Osorno Pág.20 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

7.7 Análisis de PCB

Los PCB o bifenilos policlorados son una serie de compuestos formados por cloro, carbono e

hidrogeno. Los PCB generalmente son líquidos viscosos donde esta viscosidad dependerá del

contenido de cloro, estos compuestos son resistentes al fuego, con un alto punto de ebullición y son

un dieléctrico ideal para formular fluidos aislantes. Estos compuestos fueron muy utilizados en los

transformadores entre los años 50 y 70, hoy en día están prohibidos en muchos países por estar

comprobado que son cancerígenos y que pueden producir trastornos en el sistema reproductor,

endocrino y nervioso, también se pueden producir deformaciones en la piel.

Estos compuestos son de difícil eliminación por su composición química y estos pueden transmitirse

por contacto con la piel, por inhalación de vapores o por ingerir alimentos contaminados con este

compuesto.

Para la identificación de compuestos de PCB en aceites se utiliza la cromatografía de gases o la

espectrometría de masas. La unión de estas dos técnicas da paso a una mucho más exitosa dado

que la espectrometría de masa es capaz de identificar cualquier sustancia pura pero no es capaz de

identificar componentes por separado, sin antes separarlos lo cual es posible mediante

cromatografía.

Estos componentes deben ser eliminados mediante la incineración o también, la empresa Sea

Marconi creo un sistema de tratamiento mediante un DMU el cual se llama deshalogenación de PCB

en aceite.

(D’Agostino, 2015)

(Miranda, 2008)

Unidad Equipos SSEE – Zonal Osorno Pág.21 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

8 Tratamiento y mantenimiento a aceite de transformadores

El tratamiento de un aceite va a depender de todos los factores que se mencionaron anteriormente,

por ejemplo, si el aceite presenta un alto grado de humedad se necesitará realizar un tratamiento de

secado. Por otro lado, si el aceite presenta ciertos gases se puede realizar un filtrado o

desgasificación de este.

Hay algunos tratamientos que resuelven más de un problema. Por ejemplo, la despolarización

selectiva de azufre está destinada a eliminar los componentes corrosivos del azufre en el aceite pero

aparte de realizar esto, este proceso desgasifica, deshumidifica, y filtra.

También tenemos la recuperación de aceites dieléctricos con tierra Fuller o la deshalogenización para

la eliminación de compuestos de PCB en los aceites.

9 Descripción de faenas

A continuación, se describirán los trabajos realizados durante el proceso de práctica.

9.1 Inspección S/E Picarte

El día martes 15 de enero de 2019 se realizó una visita a las S/E Picarte ubicada en Valdivia, para la

obtención de muestras de aceite del Transformador 1(T1), Transformador 2 (T2) y el Transformador

de reserva (TR). Las muestras de aceite fueron obtenidas de la cuba de los tres transformadores y

del cambiador de taps del transformador de reserva.

Los transformadores T1 y T2 se consideran transformadores gemelos ya que, tienen las mismas

especificaciones, ambos de marca EFACEC fabricado en 1996 con conexión Dyn-1, ambos son de

20/30 MVA, con un voltaje de 69/23/13,2 kV y los dos poseen 10.500 litros de aceite mineral tipo 1

para equipos que requieren una resistencia normal a la oxidación.

El transformador de reserva (TR) es de marca Tusan fabricado el año 2009 con conexión Dyn-1, con

una potencia de 25/30 MVA, un voltaje de 69/23/13,2 y con 15.400 litros de aceite mineral. Este a

diferencia de T1 y T2, cuenta con cambiador de taps bajo carga (CTBC), por eso el aumento en la

cantidad de litros de aceite en comparación con los dos anteriores. Este actualmente se encuentra

desconectado.

Unidad Equipos SSEE – Zonal Osorno Pág.22 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Ilustración 8 Transformador T1 y T2 Ilustración 9 Boquilla utilizada

Para la extracción del aceite para el análisis fisicoquímico se utilizó una boquilla la cual va atornillada

a la boquilla del transformador, esta se puede apreciar en la imagen anterior. Se utilizó una manguera

como ducto hacia el frasco de vidrio, esto para tener un mayor resguardo con respecto a las

filtraciones de oxígeno y humedad que pueden contaminar las muestras de aceite. También se debe

tener un bidón para los residuos de aceite.

Primeramente, antes de empezar a tomar muestras se abre la llave y se drena para limpiar cualquier

residuo en la boquilla o lodo del aceite depositado en esta.

Antes de obtener una muestra definitiva de ambos transformadores, el frasco o botella deber ser

enjuagado con el aceite del transformador, esto para “purgar” la botella.

Se extrajo una muestra de 1 litro a cada transformador, el cual es la capacidad del frasco de vidrio.

También se extrajo una muestra con una jeringa de vidrio de 50 ml para la realización del análisis de

gases disueltos (DGA). En este caso es el mismo procedimiento que el anterior, se abre la válvula y

se deja fluir el aceite por la manguera hacia el bidón, luego la jeringa se llena 3 veces con el aceite y

se vacía hacia el bidón procurando de sacar todas las burbujas que se generan en él llenado. La 4ta

será una muestra de 50ml la cual se llevará al laboratorio.

Para terminar este proceso se debe identificar las muestras mediante un rotulado con el nombre del

transformador al cual se le sacó la muestra.

Ilustración 10 Muestra de aceite en jeringa Ilustración 11 muestra de aceite en

botella

Posterior a la toma de las muestras es necesario rellenar el formulario de JORPA para ser enviado

al laboratorio junto con las muestras. Este formulario debe ser rellenado con los datos del

transformador y también datos climáticos del momento cuando se tomaron las muestras como

humedad, temperatura, etc. Se entiende que para tomar muestras de aceite debe haber un clima con

poca humedad en el ambiente para no contaminar las muestras. La humedad relativa del ambiente

debe ser menor a 60%.

Unidad Equipos SSEE – Zonal Osorno Pág.23 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

10 Informes de análisis de aceites por Jorpa

Los primeros informes de los transformes de la S/E Picarte se ven en 2007 donde se le realizaron

análisis cromatográficos de análisis de gases disueltos y análisis físico-químicos del aceite a los

transformadores T1 y T2.

10.1 Transformador T1

Tabla 6 Análisis n°1 CG T1 2007

Tabla 7 Análisis n°1 FQ T1 2007

Al transformador T1 se le realizaron tres análisis de cromatografía y fisicoquímico en 2007 en distintas

fechas. Los primeros análisis de cromatografía fueron realizados el 15 de mayo. En el análisis de

Unidad Equipos SSEE – Zonal Osorno Pág.24 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

cromatografía se encontró Nitrógeno, Oxígeno, Dióxido de Carbono, Hidrógeno, Metano, Etano y

Propano sobre los límites establecidos en la norma ASTM D3612, el diagnostico entregado por el

laboratorio fue de un 100% de probabilidad de sobrecalentamiento local de 200 a 300°C y 90% de

probabilidad de sobrecalentamiento local de 150 a 200°C.

En el análisis fisicoquímico se observa una baja rigidez dieléctrica, la situación actual del aceite es

que el aceite está en mínimas condiciones para servicio, Jorpa recomienda realizar un tratamiento

de secado, desgasificado y filtrado.

Tabla 8 Análisis n°2 CG T1 2007

Tabla 9 Análisis n°2 FQ T1 2007

Se realiza los siguientes análisis cromatográficos y fisicoquímico un mes después con el fin de

corroborar que los análisis anteriormente realizados no presenten problemas de contaminación.

Estos análisis siguen presentado los mismos problemas

Unidad Equipos SSEE – Zonal Osorno Pág.25 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Tabla 10 Análisis n°3 CG T1 2007

Tabla 11 Análisis n°3 FQ T1 2007

El 28 de julio del 2007 se realizan los siguientes análisis después de haber realizado el tratamiento

de aceite, el cual consistió en un secado, desgasificado y filtrado. El transformador no presenta ni

debería presentar ninguna falla aparente por lo que puede continuar en servicio, sin embargo se

recomienda realizar un análisis después de un año.

Unidad Equipos SSEE – Zonal Osorno Pág.26 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Tabla 12 Análisis n°1 CG T1 2017

En 2017 se le vuelve a realizar análisis después de 10 años pero solo un análisis cromatográfico,

como es de esperar se vuelve a presentar los mismos gases fuera de límites que en 2007. El

diagnóstico es un 90% de probabilidad de sobrecalentamiento de 150-200°C y un 80% de

probabilidad de sobrecalentamiento de 200-300°C. Jorpa asegura que el transformador puede

continuar en servicio, sin embargo, se debería realizar un análisis al cabo de un año.

Tabla 13 Análisis n°1 CG T1 2018

Unidad Equipos SSEE – Zonal Osorno Pág.27 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Tabla 14 Análisis n°1 FQ T1 2018

En 2018 se vuelve a realizar una serie de análisis a T1, los primeros análisis cromatográficos y

fisicoquímicos son realizados el 3 de abril. En el análisis cromatográfico se ve una disminución en los

gases de falla (TGC-O), pero aparece fuera de límites el acetileno, un gas indicativo de arcos

eléctricos. Se recomienda volver a analizar antes de 3 meses para verificar el estado de avance del

acetileno.

En el fisicoquímico se ve una disminución de la rigidez dieléctrica.

Se verificó humedad de la jeringa obteniéndose 19,0 mg/kg, por lo tanto, se debe realizar el análisis

nuevamente.

Tabla 15 Análisis n°2 CG T1 2018

Unidad Equipos SSEE – Zonal Osorno Pág.28 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Tabla 16 Análisis n°2 FQ T1 2018

Los siguientes análisis son recibidos el 28 de mayo (CG) y el 25 del mismo mes (FQ).

En el análisis fisicoquímico se ve un aumento en la rigidez en comparación con la muestra

contaminada, pero sigue siendo bajo el límite en servicio. El aceite se encuentra en mínimas

condiciones para servicio y se necesita realizar un tratamiento al aceite.

En el análisis cromatográfico se ve una disminución notoria del acetileno. El informe de Jorpa expone

que el aceite no puede continuar en servicio, ya que presenta mínimas condiciones fisicoquímicas y

tiene un alto riesgo operacional. Según el análisis cromatográfico, se recomienda analizar en un plazo

no mayor a 6 meses, pero según el análisis fisicoquímico, se le debe realizar un tratamiento al aceite

de secado, desgasificado y filtrado.

Tabla 17 Análisis n°3 FQ T1 2018

Unidad Equipos SSEE – Zonal Osorno Pág.29 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

El penúltimo análisis del 2018 se realizó el 11 de octubre, más que nada para corroborar que los

resultados coincidan con el análisis anterior. Luego de realizar este análisis, se le realiza el

tratamiento de secado, filtrado y desgasificado al aceite.

Tabla 18 Análisis n°4 FQ T1 2018

El último análisis del 2018 se realizó el 4 de diciembre, luego de haber realizado el tratamiento del

aceite. En este se ve un aumento en la rigidez dieléctrica y también una disminución en la humedad.

El aceite se encuentra en buenas condiciones para continuar en servicio y se recomienda volver a

analizar al cabo de un año.

Tabla 19 Análisis n°1 FU T1 2018

En 2018 aparte de haber realizado análisis fisicoquímico y cromatográficos a T1, se le realizó un

análisis de contenido de furanos. En este análisis se ven los compuestos formados por la degradación

del papel. Un transformador en su momento inicial posee 1000 eslabones de cadenas de celulosa y

el análisis ve la disminución de este.

En transformadores fabricado antes de 1980 se tiene una esperanza de vida de 40 años y después

de 1980, tienen una esperanza de vida de 30 años. A partir de eso se calcula la reducción de la vida.

Unidad Equipos SSEE – Zonal Osorno Pág.30 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

En este caso T1 tiene una reducción de un año de acuerdo al análisis realizado. Se recomienda volver

a analizar al cabo de un año, pero esto no es necesario.

Los últimos análisis fisicoquímicos y cromatográfico fueron recibidos el 30 de enero del 2019.

En el análisis cromatográfico se ve solamente el oxígeno fuera de límite, el resto de gases no

presentan un aumento crítico.

En el análisis fisicoquímico se ven parámetros normales, una buena rigidez dieléctrica, baja humedad,

factor de potencia menor a 5.

Tabla 20 Análisis n°1 CG T1 2019

Tabla 21 Análisis n°1 FQ T1 2019

Unidad Equipos SSEE – Zonal Osorno Pág.31 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

10.2 Transformador T2

En 2007 fueron los primeros análisis realizados al transformador T2 de la subestación Picarte. Se le

realizó un análisis de gases disueltos por cromatografía y un análisis fisicoquímico.

En ambos análisis se muestran parámetros aceptables, en el análisis de cromatografía se ven

algunos gases sobre el límite, pero, según Jorpa el aceite está en buenas condiciones para el servicio

y en el análisis fisicoquímico no se observan valores sobre los límites.

Tabla 22 Análisis n°1 CG T2 2007

Tabla 23 Análisis n°1 FQ T2 2007

Unidad Equipos SSEE – Zonal Osorno Pág.32 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Se le vuelven a realizar análisis al transformador T2 en 2017. El 22 de febrero se le realizan un

análisis de gases disuelto por cromatografía y un análisis fisicoquímico. Los resultados son parecidos

a los presentados por T1 en 2007, T2 muestra gases típicos de un sobrecalentamiento.

El diagnostico entregado por Jorpa es de un 90% de probabilidad de calentamiento local de 150-

200°C y un 80% de probabilidad de calentamiento local a 200-300°C. El transformador según el

análisis cromatográfico puede continuar en servicio.

En el análisis fisicoquímico se presentan valores normales en las pruebas, el aceite según Jorpa está

en buenas condiciones y se recomienda analizar después de un año.

Tabla 24 Análisis n°2 CG T2 2017

Tabla 25 Análisis n°2 FQ T2 2017

Unidad Equipos SSEE – Zonal Osorno Pág.33 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

En 2018 se vuelven a realiza r análisis a T2, se le realiza un análisis fisicoquímico y cromatográfico.

Se puede observar en el análisis cromatográfico que T2 sigue presentando los mismos gases sobre

el límite que en años anteriores. Jorpa dice que según el análisis cromatográfico, el transformador

presenta un sobrecalentamiento de 150 a 200°C, pero, puede seguir en funcionamiento. En el

análisis fisicoquímico se ven valores normales, el aceite está en condiciones de seguir operando.

Tabla 26 Análisis n°1 CG T2 2018

Tabla 27 Análisis n°1 FQ T2 2018

Unidad Equipos SSEE – Zonal Osorno Pág.34 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

En 2019 fueron los últimos análisis que se le realizaron a T2. El 15 de enero se realiza una

extracción de aceite para realizar análisis de gases disueltos por cromatografía y fisicoquímico.

En el análisis de gases se ve un aumento de gases combustibles (TCG) de un 38% con respecto al

año anterior. El diagnostico principal entregado por Jorpa es de un 100% de sobrecalentamiento

local de 150-200°C. El transformador puede continuar en servicio.

Según el análisis fisicoquímico el aceite se encuentra en buenas condiciones y puede continuar en

servicio

Tabla 28 Análisis n°1 CG T2 2019

Tabla 29 Análisis n°1 FQ T2 2019

Unidad Equipos SSEE – Zonal Osorno Pág.35 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

El 15 de enero de 2019 se realizó una extracción de muestras para realizar un análisis de azufre

corrosivo a T2, los análisis realizados dejaron en sospecha de posible corrosión a T2. Jorpa

recomienda realizar un análisis de concentración de DBDS para verificar los resultados.

Tabla 30 Análisis n°1 AZ T2 2019

Junto con el análisis de azufre corrosivo, se le realizó un análisis de contenido de furanos a T2. En

este se ve que el grado de polimerización del papel es de 846, lo que equivale a 2 años de vida

reducidos.

Tabla 31 Análisis n°1 FU T2 2019

Unidad Equipos SSEE – Zonal Osorno Pág.36 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

10.3 Transformador de reserva TR

Este transformador fue fabricado en 2009 y actualmente funciona como transformador de reserva

para la subestación Picarte. Este es un transformador marca TUSAN de 30 MVA, voltaje de

69/24/13.8 kV y cuenta con un cambiador de derivaciones bajo carga (CDBC) o cambiador de taps.

A la cuba de este transformador se le realizó análisis cromatográfico en 2017 y 2018, en ambos años

conserva valores dentro de los límites, menos en el oxígeno.

Tabla 32 Análisis n°1 CG Cuba TR 2017-2018

Al cambiador de taps (CDBC) de TR, se le realizó análisis cromatográficos en 2017, 2018 y 2019, al

igual que con la cuba, el cambiador de taps conserva valores dentro de los límites, esto porque

tanto la cuba como el cambiador de taps no están sometidos a esfuerzos eléctricos ni térmicos.

Tabla 33 Análisis CG CDBC TR 2017-2018-2019

Unidad Equipos SSEE – Zonal Osorno Pág.37 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

Los análisis fisicoquímicos realizados al CDBC de TR fueron en 2017, 2018 y 2019. En todos ellos

mantiene una baja humedad y una alta rigidez dieléctrica. Las pruebas de rigidez dieléctrica fueron

realizadas con el método ASTM VDE 0370 con electrodos a 2,5 mm de distancia.

Tabla 34 Análisis FQ CDBC TR 2017-2018-2019

El último análisis realizado a TR corresponde al análisis de contenido de furanos, este como se

puede esperar, no presenta una reducción de vida.

Tabla 35 Análisis n°1 FU TR 2019

Unidad Equipos SSEE – Zonal Osorno Pág.38 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

11 Oportunidad de mejora

11.1 Mejora en extracción de muestras

Los materiales, herramientas y métodos utilizados en la extracción de muestras dependerán de que

empresa esté ejecutando la obra. Por ejemplo, el método empleado por el personal responsable de

las extracciones de muestras de aceite en transformadores en STS, es el mismo utilizado en la

empresa Jorpa Ing. Los materiales utilizados también son los mismos, una manguera, un frasco de

cristal color ámbar para análisis FQ y una jeringa de vidrio para análisis CG. En Sea Marconi se utiliza

en cambio un frasco de aluminio el cual es un aislante térmico e impermeable y una jeringa de vidrio.

En las extracciones de muestras realizadas a los transformadores de las S/E Picarte, como ya se

mencionó antes, se utilizó una manguera cubierta con papel higiénico al cual se le da la función de

aislar la boca de la botella para que no entre humedad en esta y la muestra se contamine. Si bien

este método no es una medida tan efectiva existen otros métodos más efectivos empleados por la

empresa Jorpa. Para obtener muestras la humedad relativa del ambiente no debe sobrepasar el 60%,

existen contenedores especiales metálicos los cuales son utilizados para tomar muestras en climas

donde la humedad sobrepasa este límite, esto nos ayudará a poder realizar extracciones de muestras

sin importar el clima.

Ilustración 12 Contenedor metálico Jorpa Ing.

Unidad Equipos SSEE – Zonal Osorno Pág.39 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

12 Conclusión

Para concluir este informe podemos decir que los diferentes análisis al aceite de los transformadores

son realmente necesarios para llevar una hoja de vida de este. La vida útil mínima de un

transformador está entre los 20 y 30 años y la realización de estos análisis nos ayuda a identificar

problemas y solucionarlos para que la vida de nuestro transformador sea mucho más longeva.

Con respecto a los análisis de contenido de furanos, Jorpa nos recomienda volver a analizar después

de un año, esto no es necesario salvo que el transformador sufra una serie de fallas que puedan

comprometer la vida del papel. Lo normal sería realizar un análisis de contenido de furanos cada 3 o

4 años y análisis cromatográficos y fisicoquímicos cada 1 año dependiendo del medioambiente donde

se emplacen los equipos.

Con respecto a la adquisición de los contenedores metálicos que Jorpa utiliza para la extracción de

muestras en climas húmedos (>60%), estos se justifica por el clima tan variable del sur de Chile.

Valdivia (que es donde se emplaza la S/E Picarte) posee un clima de tipo templado lluvioso con

influencia mediterránea, este tipo de clima se caracteriza por tener temperaturas moderadas y

abundantes precipitaciones a causa de la proximidad al océano, las precipitaciones se distribuyen a

lo largo del año con un aumento en el invierno, por lo tanto la realización de extracción de muestras

en invierno es un riesgo para que las muestras se contaminen por la humedad del ambiente. La

humedad media del año es superior al 80.

Unidad Equipos SSEE – Zonal Osorno Pág.40 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

13 Referencias

C. Beauchemin, T. A. (9 de mayo de 2017). DGA Tools: Duval Triangles and. Obtenido de

Transformator: http://www.transformator.ptpiree.pl

D’Agostino, C. (6 de Abril de 2015). PCB en transformadores, ¿un contaminante sin rumbo?

Obtenido de revistaei: http://www.revistaei.cl

Doble. (s.f.). PASSIVATOR SOURCE LISTING. Obtenido de doble: https://www.doble.com/

DSI. (s.f.). DSI. Obtenido de Sulfur Inhibitor Fluid: https://dsiventures.com/

Fonseca, H. (14 de Febrero de 2017). Prueba de furanos. San Salvador, El Salvador.

Geraldo, C. (Septiembre de 209). Azufre corrosivo en aceite aislante de transformadores y

reactores de poder: Caso Transelec. Obtenido de EMB: http://www.emb.cl

Gutiérrez, L. X., & Sucozhañay Morocho, A. S. (2016). Diagnóstico del estado de los

transformadores de potencia de las centrales Molino y Mazar basado en análisis de aceites.

Horning, M., Stebbins, R., Myers, S., & Kelly, J. (2005). Guía para el mantenimiento del

transformador (Tercera ed.).

INTEC. (2004). Prueba de rigidez dieléctrica. Obtenido de tecsaqro: http://www.tecsaqro.com

Lewand, L. (2006). Passivators – What They Are and How. Obtenido de Doble:

https://www.doble.com/wp-content/uploads/2006-Passivators_NETA.pdf

Miranda, C. A. (2008). Evaluación de la persistencia y movilidad de Bifenilos Policlorados (PCBs) en

sistemas suelo-biosólido. Santiago.

PMCSG. (s.f.). PMC Specialties Group. Obtenido de PMC Specialties Group:

https://www.pmcsg.com/azoles/

REPSOL. (Septiembre de 2016). Aceites dieléctricos. Obtenido de Repsol: www.repsol.com

Sánchez, G. C. (Agosto de 2015). Análisis de gases disueltos para monitoreo y diagnóstico de

transformadores de fuerza en servicio. Obtenido de SciELO: http://scielo.sld.cu

Santaella, M. A. (2009). Seminario Azufres Corrosivos en Aceites Aislante de Transformadores.

Santiago.

Sarria Arias, J. T., Guerrero Bello, N. A., & Rivas Trujillo, E. (28 de Diciembre de 2013). Estado del

arte del análisis de gases disueltos en transformadores de potencia. Obtenido de Portal de

revistas electrónicas Uptc: http://www.revistas.uptc.edu.co

Técnico, S. S. (Agosto de 2009). Azufre Corrosivo en Transformadores y Reactores de Poder de

TRANSELEC. Seminario Técnico CIGRE: “Aceites Corrosivos en Transformadores de

Poder”. Chile.

Tensión, I. S. (2019). Laboratorio líquidos aislantes. Obtenido de ingesat : http://www.ingesat.cl

Unidad Equipos SSEE – Zonal Osorno Pág.41 Área de Mantenimiento Transmisión

Gerencia Operaciones de Transmisión

(Firma aquí) (Firmar aquí)

Realizado por: Cristopher Aprobado por: José Gastón

Revisado por:

Fabián Gallardo Álvarez Muñoz Cabezas

Practicante Cargo: Jefe Zonal MTx Osorno

Unidad Equipos SSEE – Zonal Osorno Pág.42 Área de Mantenimiento Transmisión

También podría gustarte

- Cálculo en Una Variable (Rojas Germán) PDFDocumento200 páginasCálculo en Una Variable (Rojas Germán) PDFFernando Araque100% (1)

- Manual Laboratorio de Física 3Documento24 páginasManual Laboratorio de Física 3Carlos Manuel BúrbanoAún no hay calificaciones

- Memoria de Ingenieria Final PDFDocumento636 páginasMemoria de Ingenieria Final PDFSergio Martín EncinaAún no hay calificaciones

- Propuesta de Optimización de La Estructura Del Edificio de 9 PlantasDocumento216 páginasPropuesta de Optimización de La Estructura Del Edificio de 9 PlantasOscarQuirogaAún no hay calificaciones

- Gas Natural ProyectoDocumento21 páginasGas Natural ProyectoAlejandro Garces NaganoAún no hay calificaciones

- Fundamentos de control estadístico de procesos para gestores y administradores tecnológicosDe EverandFundamentos de control estadístico de procesos para gestores y administradores tecnológicosAún no hay calificaciones

- GRUPO 4 Memoria Proyecto FinalDocumento70 páginasGRUPO 4 Memoria Proyecto FinalPaola EstefaniaAún no hay calificaciones

- Tesis Rolo PDFDocumento63 páginasTesis Rolo PDFGonzalo BoninoAún no hay calificaciones

- Colocacion BordillosDocumento36 páginasColocacion BordillosSergio B.P. ModernoAún no hay calificaciones

- MA-002 - TRANSFIX User Guide - Rev 3.0 (6) .En - EsDocumento28 páginasMA-002 - TRANSFIX User Guide - Rev 3.0 (6) .En - EsMac FloresAún no hay calificaciones

- ApuntesOptimizacionCombinatoria PDFDocumento58 páginasApuntesOptimizacionCombinatoria PDFCliffor Jerry Herrera CastrilloAún no hay calificaciones

- Estudio G PDFDocumento263 páginasEstudio G PDFGustavo VegaAún no hay calificaciones

- Proyecto Miel Ix Final PDFDocumento82 páginasProyecto Miel Ix Final PDFYehoyakim Casanova KleínAún no hay calificaciones

- LM-PI-UMP-10-R1 v5 FINAL - MODELO PSI Vs IRIDocumento58 páginasLM-PI-UMP-10-R1 v5 FINAL - MODELO PSI Vs IRIAlejandrina JaraAún no hay calificaciones

- Manual de Mecanica de SuelosDocumento190 páginasManual de Mecanica de SuelosJaneth Apodaca ReyesAún no hay calificaciones

- PFC GemmaSiberaQuilez Memoria PDFDocumento178 páginasPFC GemmaSiberaQuilez Memoria PDFJuan José Leiva AlegreAún no hay calificaciones

- Paf Calculo de Una Camara FrigorificaDocumento50 páginasPaf Calculo de Una Camara Frigorificawilfredo ochoa gonzalezAún no hay calificaciones

- Casos de estudio prácticos en termodinámica: Ejercicios para resolver mediante ASPEN HYSYS®De EverandCasos de estudio prácticos en termodinámica: Ejercicios para resolver mediante ASPEN HYSYS®Aún no hay calificaciones

- Api RP 2D (Español)Documento127 páginasApi RP 2D (Español)mario cordova100% (2)

- PDF Diseo de Cimentacion de Tanque Elevado 250m3 - CompressDocumento15 páginasPDF Diseo de Cimentacion de Tanque Elevado 250m3 - Compressxavier moraAún no hay calificaciones

- ContentDocumento47 páginasContentluisangelcondoricondori88Aún no hay calificaciones

- TIPOS DE APOYOS EN ESTRUCTURAS (3) (1) BorradorDocumento48 páginasTIPOS DE APOYOS EN ESTRUCTURAS (3) (1) BorradorImanol Gerardo DilasAún no hay calificaciones

- Manual Mecánica de SuelosDocumento157 páginasManual Mecánica de SuelosSelena Hoyos100% (1)

- Rojas, Trujillo, Barba, CalculoDocumento385 páginasRojas, Trujillo, Barba, CalculoAlvaro2882100% (1)

- (OLC2) Proyecto1Documento90 páginas(OLC2) Proyecto1Gerardo ChayAún no hay calificaciones

- Diagnostico NoemipensandoentiDocumento37 páginasDiagnostico NoemipensandoentiCarlita SaraviaAún no hay calificaciones

- Reporte Final - Mecanica de MaterialesDocumento46 páginasReporte Final - Mecanica de MaterialesCharina De la CruzAún no hay calificaciones

- GuíaDocumento56 páginasGuíaMario Campo100% (3)

- 1 PDFDocumento249 páginas1 PDFMICHAEL STEVEN ESCOBAR SINISTERRAAún no hay calificaciones

- Ingenieria Del Proyecto PDFDocumento76 páginasIngenieria Del Proyecto PDFNestor Vargas Condori100% (1)

- Documento Puente Viga-LosaDocumento99 páginasDocumento Puente Viga-LosaJhazmani Zarate DazaAún no hay calificaciones

- Caso Empresa TransporteDocumento200 páginasCaso Empresa TransporteAlvaro TorresAún no hay calificaciones

- PIA 2 ENTREGABLE 1 - Gary Silva VivancoDocumento115 páginasPIA 2 ENTREGABLE 1 - Gary Silva VivancoJohnnie Walker GeobassAún no hay calificaciones

- Cálculo Diferencial en Una Variable, EpnDocumento193 páginasCálculo Diferencial en Una Variable, EpnheatingboilerAún no hay calificaciones