Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Elementos 2-1-8

Cargado por

Juan FernándezDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Elementos 2-1-8

Cargado por

Juan FernándezCopyright:

Formatos disponibles

CAPITULO III: DISEÑO DE LEMENTOS POR CONCENTRACIÓN DE ESFUERZOS, CARGAS CÍCLICAS Y FATIGA [56]

3

DISEÑO DE

ELEMENTOS POR

CONCENTRACIÓN

DE ESFUERZOS,

CARGAS CÍCLICAS Y FATIGA

“Hay dos maneras de difundir la luz...

ser la lámpara que la emite, o el espejo que la refleja.”

Filosofía china

3.0.- INTRODUCCIÓN

El concepto de concentración de esfuerzos, se refiere al estado macroscópico de

esfuerzos, y tiene un significado único para problemas en el plano que involucran la

definición de esfuerzo promedio. Entonces si se barrena un agujero en una placa

sometida a tensión, el esfuerzo presente en el elemento es constante siempre y cuando

se mida a una distancia apreciable del agujero, pero el esfuerzo tangencial en el borde

del agujero se vería incrementando considerablemente.

En ingeniería y, en especial, en ciencia de los materiales, la fatiga de

materiales se refiere a un fenómeno por el cual la rotura de los materiales bajo

cargas dinámicas cíclicas se produce más fácilmente que con cargas estáticas.

Aunque es un fenómeno que, sin definición formal, era reconocido desde la

antigüedad, este comportamiento no fue de interés real hasta la Revolución

Industrial, cuando, a mediados del siglo XIX comenzaron a producir las fuerzas

necesarias para provocar la rotura con cargas dinámicas son muy inferiores a las

necesarias en el caso estático; y a desarrollar métodos de cálculo para el diseño

de piezas confiables. Este no es el caso de materiales de aparición reciente,

para los que es necesaria la fabricación y el ensayo de prototipos

DISEÑO DE ELEMENTOS DE MÁQUINAS I

CAPITULO III: DISEÑO DE LEMENTOS POR CONCENTRACIÓN DE ESFUERZOS, CARGAS CÍCLICAS Y FATIGA [57]

3.1.-CONCENTRACIÓN DE TENSIONES

Es difícil proyectar una máquina sin permitir algunos cambios en las secciones

rectas de los elementos. (Los ejes giratorios tienen reborde para que el cojinete

asiente adecuadamente y admita carga axial, así mismo llevan chaveteros. Un

perno tiene cambio de sección en la cabeza y en la rosca).

Cuando hay variaciones en las secciones de un elemento existen zonas de

concentración que se denominan acumuladores de tensión.

Para proyectar debemos tener en cuenta un “coeficiente de concentración de

tensiones”

K t= Valor de la tensión máxima real en la discontinuidad

Tensión nominal (dada por las ecuaciones elementales de tensión para la sección transversal

mínima)

σ (Ec. 3.1)

K t = máx

σo

σ máx τ

Para tensión: K t = (a) Para el corte: K ts = máx (b)

σo τo

Los valores de Kt y Kts dependen de la geometría de la pieza.

∗ Uso de tablas:

Fig. 3.0

Si: d = 3, D = 5, r = 0.6

P

r = 0 .6 = 0 .2 D = 5 = 1.66 σ máx = K t

d 3 d 3 A

Tablas Kt = 1.75

σ máx = 1.75σ o

P

σ máx = 1.75

A

Kt = Factor teórico de concentración de esfuerzos

Se determina experimentalmente con procedimiento foto elásticos.

DISEÑO DE ELEMENTOS DE MÁQUINAS I

CAPITULO III: DISEÑO DE LEMENTOS POR CONCENTRACIÓN DE ESFUERZOS, CARGAS CÍCLICAS Y FATIGA [58]

.

EjemploN°3.1 : Barra sometida a tensión con discontinuidades en su sección

transversal.

∗ Utilizar los diagramas de R.E. Peterson, “Design Factors for Stress Concentration”.

Machine Design. 1953.

Datos: a = 76 mm r = 3.175

b = 100 mm P = 3600 kg

t = 13

¿Cuál es el esfuerzo máximo en el filete?

r 3.175 D 100

= = 0.042 = = 1 .32

d 76 d 76

Por tablas kt=2.60

P 3600 kg

Esfuerzo Nominal: σ = = = 364 .37 kg / cm 2

A 7.6 x1.3cm 2

Esfuerzo real máximo: σ máx = kt σ = 2.60 x364.37 = 947kg / cm 2

Si Ø=13 calcular el esfuerzo en A-A

σ nom =

3600

= 318 .30 kg / cm 2

(10.0 − 1.3)x1.3

a 13

Para ingresar a la tabla debemos calcular = = 0.13 → k t = 2.65

w 100

σ máx = 2.65x318.30kg / cm 2 = 843.50kg / cm 2

EjemploN°3.2 :

¿Qué carga constante P puede colocarse en la barra dibujada, sin exceder la

resistencia de cedencia del material en la muesca? El material es SAE 1050 laminado

en caliente. Sy=49,500 psi (por tablas en Apéndice).

DISEÑO DE ELEMENTOS DE MÁQUINAS I

CAPITULO III: DISEÑO DE LEMENTOS POR CONCENTRACIÓN DE ESFUERZOS, CARGAS CÍCLICAS Y FATIGA [59]

Calculamos:

r 118

= = 0.0625

d 2 kt = 2.45

D 2.5

= = 1.25

d 2

lb 49,500 lb

σ máx = S y = 49,500 2

= Ktσ σnom = = 20,504

pu lg 2.45 pu lg 2

MC 2 P.1"

σnom = = = 3P

I 1" (2.5 − 0.5)3

12

3P = 20,204

P = 6,734.67 lb / pu lg 2

3.2.-FATIGA

∗ Es la reducción de la resistencia de un material debido a que sobre él actúan

cargas fluctuantes (o cíclicas).

∗ Los elementos pueden fallar por acción de tensiones alternativas, aún sin

llegar a valores críticos para esfuerzos estáticos, incluso a muy inferiores al

límite de fluencia.

∗ La falla por fatiga empieza por una pequeña grieta, que se desarrolla por un

cambio de sección, un chavetero, un orificio, en las marcas de fábrica e

incluso irregularidades originadas por la mecanización.

∗ La grieta va aumentando progresivamente hasta que llega un momento en

que el área o sección neta de trabajo es tan pequeña que la pieza se rompe

repentinamente.

Su = limite de rotura.

Sy = limite de fluencia. S ′n < Sy < Su

S ′n = limite de fatiga.

Para el acero:

S ′n = 0 .5 Su (Ec. 3.2) sí Su < 14,000 kg / cm 2

Pero si: S ′n = 7000kg / cm Su ≥ 14,000 kg / cm 2

2

entonces

Para el Hierro fundido y bronce:

S ′n = 0.4Su (Ec. 3.3)

DISEÑO DE ELEMENTOS DE MÁQUINAS I

CAPITULO III: DISEÑO DE LEMENTOS POR CONCENTRACIÓN DE ESFUERZOS, CARGAS CÍCLICAS Y FATIGA [60]

Para casi todos los aceros se puede determinar gráficamente el Diagrama de

Fatiga o Diagrama S-N, normalmente para estos materiales ocurre que para

cada:

10 3 ciclos → S = 0.9 Su (a)

10 6 ciclos → S ′n = 0.5Su (b)

NO SE ROMPEN VIDA INFINITA

(NÚMERO DE CICLOS)

Fig.3.1 Diagrama S-N

Supóngase que estamos probando una viga giratoria que fue cargada de tal manera

que el esfuerzo está muy próximo al punto de cedencia (Su) del material, es decir, que

con un esfuerzo de esta magnitud bastarían relativamente pocos ciclos para causar la

falla. Pero si otra probeta se probara con un esfuerzo más bajo, veríamos que el número

de ciclos necesario para romper la probeta aumentaría considerablemente.

EjemploN°3.3 : Representar el diagrama S-N de un acero AISI C 1035, laminado en

caliente del cual se ha hecho una probeta tipo viga giratoria, y encontrar la resistencia a

la fatiga correspondiente a una vida de 82,000 ciclos.

Solución:

Según la tabla de propiedades el acero AISI C1035, tiene:

Sy=3,800 kg/cm2 y Su=6000 kg/cm2

Por tanto:

S ′n = 0.5 × Sut = 0.5 × 6000 = 3000kg / cm 2

S = 0.9 × Sut = 0.9 x6000 = 5400kg / cm 2

La resistencia a la fatiga para 82000c se obtiene a través de la siguiente

relación:

S − S ′n S − Sx

=

log 10 6 − log 10 3 log (82000 ) − log 10 3

5400 − 3000 5400 − Sx

=

6−3 4.914 − 3

2400 5400 − Sx

=

3 1.914

1.914 ( 2400 )

= 5400 − Sx

3

Sx = 5400 − 1531 .05 = 3868 .95kg / cm 2

x = log (3868 .95 ) = 3,5876

EjemploN°3.4 : Un acero AISI 1045 tiene una resistencia a la tensión de 95 Kpsi y una

resistencia de fluencia 74 Kpsi.

a) Determinar el límite de fatiga de la viga giratoria.

DISEÑO DE ELEMENTOS DE MÁQUINAS I

CAPITULO III: DISEÑO DE LEMENTOS POR CONCENTRACIÓN DE ESFUERZOS, CARGAS CÍCLICAS Y FATIGA [61]

b) La resistencia a la fatiga correspondiente a 104 ciclos de duración.

c) Estimar la duración correspondiente a un esfuerzo completamente invertido de

55 kpsi.

SOLUCIÓN:

a) Para aceros

S ′n = 0.5 × Sut = 0.5 × 95 = 47.5kpsi <

S = 0.9 × Sut = 0.9 x95 = 85.5kpsi

b) Para 104 ciclos la resistencia a la fatiga es:

S − S ′n S − Sx

=

6 3

log 10 − log 10 log 10 4 − log 10 3

85.5 − 47.5 85.5 − Sx

=

6−3 4−3

Sx = 72.833kpsi

c) Para un esfuerzo de 55 Kpsi

S − S ′n S − Sx

=

log10 6 − log10 3 log N − log10 3

85.5 − 47.5 85.5 − 55

=

6−3 log N − 3

12.6667 (log N − 3) = 30.5

log N = 2.40789 + 3 = 5.40789

N = 10 5.40789 = 255796.582ciclos

3.2.1 COEFICIENTES MODIFICATIVOS DEL LÍMITE DE FATIGA

El límite de fatiga de una pieza puede ser muy diferente al encontrado por el

ensayo de R.R.Moore. Debido a que la pieza no tenga la superficie pulida, que

tenga puntos de concentración de tensiones, o que opera a alta temperatura.

Por esto se ha sugerido emplear “coeficientes modificativos”, todos los

coeficientes modificativos son menores que 1, donde mi nuevo Sn estará

limitado por:

Sn=ka.kb.kc.kd.ke.kg.S`n (Ec. 3.4)

En donde:

Sn = Límite de fatiga conseguido ( Kg/cm2).

S´n = Límite de fatiga de la probeta.

ka = coeficiente modificativo de superficie.

kb = coeficiente modificativo de tamaño.

kc = coeficiente modificativo de confianza.

kd = coeficiente modificativo de temperatura.

DISEÑO DE ELEMENTOS DE MÁQUINAS I

CAPITULO III: DISEÑO DE LEMENTOS POR CONCENTRACIÓN DE ESFUERZOS, CARGAS CÍCLICAS Y FATIGA [62]

ke = coeficiente modificativo por concentración de tensiones (no es el mismo que

el coeficiente kt de concentración de tensiones).

Kf = coeficiente modificativo por efectos diversos.

a) ACABADO SUPERFICIAL (Ka): Tiene un efecto muy significativo sobre el

límite de fatiga.

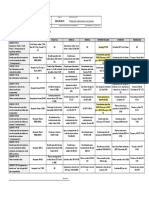

Tabla 3.1: Factor de Corrección Ka de acabado superficial

b) EFECTOS DE TAMAÑO(Kb): El ensayo de la viga rotativa proporciona el

límite de fatiga para una probeta de 0.3” Ø

Para probetas de mayor tamaño se ha encontrado que el límite de fatiga es de

un 10 a 15% menor.

∗ Por tanto para flexión y torsión el coeficiente de tamaño es de kb=0.85.

∗ Para cargar axiales kb=1.

c) COEFICIENTE DE CONFIANZA O SEGURIDAD FUNCIONAL(Kc):

Stilen, Cummings y Schulte; establecieron que la distribución de la relación de

las resistencias a la fatiga era normal para un número fijo de ciclos.

Factor de confianza:

Kc = 1 - 0.08 D (Ec. 3.5)

Relación de supervivencia por 100 Factor de multiplicación de la desviación

D

DISEÑO DE ELEMENTOS DE MÁQUINAS I

CAPITULO III: DISEÑO DE LEMENTOS POR CONCENTRACIÓN DE ESFUERZOS, CARGAS CÍCLICAS Y FATIGA [63]

90 1.3

95 1.6

99 2.3

99.9 3.1

99.99 3.7

d) EFECTOS DE TEMPERATURA(Kd) :

Piezas que trabajan a temperaturas elevadas pueden fallar por “Creep” o

fluencia o por fatiga o por una combinación de ambas (o debido a una corrosión)

conocido como termofluencia.

620

k = (la T ° en grados Farentheit ) para T > 160° F

460 + T

d (Ec. 3.6)

para T ≤ 160° → k = 1

d

e) SENSIBILIDAD A LA ENTALLA(Ke)

Un fallo por fatiga casi siempre se origina en una discontinuidad, la grieta

empieza en una entalla, un resalte o en el borde de un orificio puede también

iniciarse en una huella de herramienta o una raya.

Hay materiales que son mucho más sensibles a la entalla que otros.

f) COEFICIENTE DE CONCENTRACIÓN DE TENSIONES EN LA

FATIGA(Kf)

límite de fluencia de probetas exentas de entalla

Kf = (Ec. 3.7)

límite de fluencia de probetas entalladas

El coeficiente modificativo de concentración de tensiones Ke está relacionado

con Kf

1

ke = (Ec. 3.8)

kf

La sensibilidad a la entalla q:

k f −1

q= (Ec. 3.9)

kt − 1

Primero se halla Kt a partir de la geometría de la pieza, y luego el q:

k = 1 + q(kt − 1) (Ec. 3.10)

f

g) EFECTOS VARIOS(Kg)

1) Tensiones residuales: Por tratamientos térmicos o trabaja en frío. si la

tensión residual superficial es de compresión el límite de fatiga mejora (por

ejemplo endurecimiento superficial mediante perdigones, el martillado y el

laminado en frío).

2) Características direccionales del material: Las piezas laminadas, forjadas o

estiradas presentan un 10 a 20 % de reducción del límite de fatiga en

dirección transversal (que a lo largo de la dirección longitudinal).

3) Defectos internos: Inclusiones de escoria u óxidos, partículas extrañas.

DISEÑO DE ELEMENTOS DE MÁQUINAS I

También podría gustarte

- Ingeniería química. Soluciones a los problemas del tomo IDe EverandIngeniería química. Soluciones a los problemas del tomo IAún no hay calificaciones

- Mapa Conceptual I.MaterialesDocumento5 páginasMapa Conceptual I.MaterialesSharon VillaplanaAún no hay calificaciones

- OF-CD-002-2020 - Solicitud Adicion y ProrrogaDocumento4 páginasOF-CD-002-2020 - Solicitud Adicion y ProrrogaLeidy Johanna Quintero OsorioAún no hay calificaciones

- 03-Hispalyt-Manual de Ejecucion-Paredes de Pequeño FormatoDocumento90 páginas03-Hispalyt-Manual de Ejecucion-Paredes de Pequeño FormatoSebastian Vela PatiñoAún no hay calificaciones

- ItemizadoDocumento19 páginasItemizadoCarlos Ñm100% (1)

- Exposición S. Compresión de Vapor en Cascada y MultietapaDocumento9 páginasExposición S. Compresión de Vapor en Cascada y MultietapaMary OjedaAún no hay calificaciones

- Carpeta Ejercicios Sánchez Juan Francisco CorregidoDocumento108 páginasCarpeta Ejercicios Sánchez Juan Francisco CorregidoSCRIBDisSHITAún no hay calificaciones

- Problemas de Transferencia de CalorDocumento3 páginasProblemas de Transferencia de CalorAldo BordaAún no hay calificaciones

- Diagrama Esfuerzo DeformacionDocumento14 páginasDiagrama Esfuerzo DeformacionFernando Ortiz MartinezAún no hay calificaciones

- Ejercicios Tema 5Documento5 páginasEjercicios Tema 5Victor ReinaAún no hay calificaciones

- Muros y LosasDocumento24 páginasMuros y LosasSeuzAún no hay calificaciones

- Pontificia Universidad Catolica Del EcuaDocumento62 páginasPontificia Universidad Catolica Del EcuaGino Simons100% (1)

- Elementos 2-9-17Documento9 páginasElementos 2-9-17Juan FernándezAún no hay calificaciones

- PERNOS Diseño de Elementos 1Documento8 páginasPERNOS Diseño de Elementos 1Edwin EspinoAún no hay calificaciones

- Tema 3 Cuestiones PrácticasDocumento6 páginasTema 3 Cuestiones PrácticasVismar Campos HernándezAún no hay calificaciones

- Tarea 9. FUNDAMENTOS DE LA FUNDICIÓNDocumento6 páginasTarea 9. FUNDAMENTOS DE LA FUNDICIÓNAnonymous KaRNnDAún no hay calificaciones

- Examen Fina Resistencia de Materiales - 2022-2Documento4 páginasExamen Fina Resistencia de Materiales - 2022-2Mateo Carcamo BarretoAún no hay calificaciones

- Regla de Chvorinov-SolidificaciónDocumento13 páginasRegla de Chvorinov-SolidificaciónDavid MerchanAún no hay calificaciones

- Deposición Química de VaporDocumento3 páginasDeposición Química de VaporJaime Escalante VargasAún no hay calificaciones

- Actividad 20% (Análisis de Esfuerzos), 3er Corte - Luiggi JordánDocumento8 páginasActividad 20% (Análisis de Esfuerzos), 3er Corte - Luiggi JordánLuiggi JordánAún no hay calificaciones

- Prob 3.21 Cortante Max RevDocumento1 páginaProb 3.21 Cortante Max RevSamuel DelgadoAún no hay calificaciones

- Marco TeóricoDocumento6 páginasMarco TeóricoAlvaroAndradaAún no hay calificaciones

- Semana 4Documento4 páginasSemana 4Maria AquiseAún no hay calificaciones

- Problemas Analisis Nodal-2018Documento2 páginasProblemas Analisis Nodal-2018Juan Jose LlamoccaAún no hay calificaciones

- MetalDocumento53 páginasMetalda nAún no hay calificaciones

- Asignacion 3 Lab Ciencia de Los MaterialesDocumento2 páginasAsignacion 3 Lab Ciencia de Los MaterialesEnrique LayAún no hay calificaciones

- T2 Jose FernandezDocumento9 páginasT2 Jose FernandezJose Antonio FernandezAún no hay calificaciones

- Lubricación de Película Gruesa en Los CojinetesDocumento3 páginasLubricación de Película Gruesa en Los Cojinetesjosel18Aún no hay calificaciones

- Practica 1 Terminado Aire AcondicionadoDocumento13 páginasPractica 1 Terminado Aire AcondicionadoPamelaAún no hay calificaciones

- Problema 1: Aire AtmosféricoDocumento18 páginasProblema 1: Aire AtmosféricoJulio GomezAún no hay calificaciones

- Pract. 07 CombustiónDocumento16 páginasPract. 07 CombustiónAnibar Robles EstradaAún no hay calificaciones

- ASPECTOS MECÁNICOS DE LOS TORNILLOS DE TRANSMISIÓNo PDFDocumento11 páginasASPECTOS MECÁNICOS DE LOS TORNILLOS DE TRANSMISIÓNo PDFPablo SilvaAún no hay calificaciones

- Diseño EjesDocumento7 páginasDiseño EjesDaniel Ochoa LopezAún no hay calificaciones

- CP TorsiónDocumento6 páginasCP TorsiónMaryori SalazarAún no hay calificaciones

- Parcial Mecanica de MaterialesDocumento1 páginaParcial Mecanica de MaterialesRaulAún no hay calificaciones

- Taller UNIDAD IV, 1° Ley de La Termodinámica, 15-08 20Documento2 páginasTaller UNIDAD IV, 1° Ley de La Termodinámica, 15-08 20DIANA FERAún no hay calificaciones

- Extrusión EstiradoDocumento9 páginasExtrusión EstiradoRaúl Villalba RamírezAún no hay calificaciones

- Elemento ResorteDocumento7 páginasElemento ResorteRicardo Gallarzo Jr.Aún no hay calificaciones

- Fundamentos - FundiciónDocumento87 páginasFundamentos - FundiciónLuisa AcostaAún no hay calificaciones

- Clase Final CATALOGO EURAMDocumento7 páginasClase Final CATALOGO EURAMVictor MerlanoAún no hay calificaciones

- Transf Calor La CondensacionDocumento13 páginasTransf Calor La CondensacionGustavo HRAún no hay calificaciones

- Problema 3Documento13 páginasProblema 3MikeAún no hay calificaciones

- Deber 3 DMDocumento3 páginasDeber 3 DMnicky nolivosAún no hay calificaciones

- Examen de Mecánica de Fluidos - 02-2020-1Documento5 páginasExamen de Mecánica de Fluidos - 02-2020-1arnolAún no hay calificaciones

- Moldeo en Arena VerdeDocumento4 páginasMoldeo en Arena VerdeMitone DiazAún no hay calificaciones

- Laboratorio 4 Termodinámica IIDocumento28 páginasLaboratorio 4 Termodinámica IIAnaisAún no hay calificaciones

- Ejercicios Redes ResistenciasDocumento3 páginasEjercicios Redes ResistenciasSantiago Andres Garzon CepedaAún no hay calificaciones

- Ejemplos DP2019Documento12 páginasEjemplos DP2019Fred MelgarejoAún no hay calificaciones

- Practica ManufacturaDocumento3 páginasPractica ManufacturaKevin RodriguezAún no hay calificaciones

- UNIVERSIDAD DEL ATLANTICO Lab Fuerza MagnDocumento8 páginasUNIVERSIDAD DEL ATLANTICO Lab Fuerza MagnLUIS DANIEL BENITEZ ACEVEDOAún no hay calificaciones

- Deformacion VolumetricaDocumento52 páginasDeformacion VolumetricaAndres CastilloAún no hay calificaciones

- Corregir Solidos 2Documento3 páginasCorregir Solidos 2Alejandro Cruz0% (1)

- Ejercicio SoldaduraDocumento3 páginasEjercicio SoldaduraJohnys PastranaAún no hay calificaciones

- FT-01-Calor Prob Serie 01 PDFDocumento16 páginasFT-01-Calor Prob Serie 01 PDFFrAnk BlasAún no hay calificaciones

- Lab 3 TransferDocumento8 páginasLab 3 TransferjoshuaAún no hay calificaciones

- PERDIDA Y GANANCIA de ENERGIA...... Bombas - PPT - Modo de CompatibilidadDocumento18 páginasPERDIDA Y GANANCIA de ENERGIA...... Bombas - PPT - Modo de Compatibilidadmanuel bolivarAún no hay calificaciones

- Tarea 19Documento7 páginasTarea 19AlexAún no hay calificaciones

- Ejercicios Gas - VaporDocumento2 páginasEjercicios Gas - VaporSitlali MartínezAún no hay calificaciones

- Ejercicios Con Problemas ResueltosDocumento62 páginasEjercicios Con Problemas ResueltosRoberto HernándezAún no hay calificaciones

- Serie 3 de Transferencia de CalorDocumento7 páginasSerie 3 de Transferencia de CalorJose Antonio VazquezAún no hay calificaciones

- Actividad 03 SolDocumento6 páginasActividad 03 SolMafe ForeroAún no hay calificaciones

- Clase DM2sDocumento29 páginasClase DM2sJordan SolísAún no hay calificaciones

- Acti 20%i ElemMaq1 2023 2. Moises MendozaDocumento8 páginasActi 20%i ElemMaq1 2023 2. Moises MendozaMoises MendozaAún no hay calificaciones

- SolucionarioDocumento17 páginasSolucionarioAndres Felipe BohorquezAún no hay calificaciones

- Zapata Aislada (Z-6)Documento12 páginasZapata Aislada (Z-6)John MendoAún no hay calificaciones

- Tema 4Documento66 páginasTema 4Juan FernándezAún no hay calificaciones

- Elementos de Maquinas 1Documento8 páginasElementos de Maquinas 1Juan FernándezAún no hay calificaciones

- Elementos 1-39-44Documento6 páginasElementos 1-39-44Juan FernándezAún no hay calificaciones

- Elementos 1-31-38Documento8 páginasElementos 1-31-38Juan FernándezAún no hay calificaciones

- Lubricación Definición y PrincipiosDocumento7 páginasLubricación Definición y PrincipiosJuan FernándezAún no hay calificaciones

- Mantenimiento Centrado en ConfiabilidadDocumento4 páginasMantenimiento Centrado en ConfiabilidadJuan FernándezAún no hay calificaciones

- Diagrama de BloqueDocumento3 páginasDiagrama de BloqueJuan FernándezAún no hay calificaciones

- Laboratorio 6.Documento5 páginasLaboratorio 6.Ronaldo Aldair Gutierrez OrdinolaAún no hay calificaciones

- P.M. Veta PierinaDocumento10 páginasP.M. Veta PierinaYovani Melendrez FigueroaAún no hay calificaciones

- Presupuesto AnaliticoDocumento18 páginasPresupuesto AnaliticoPedro Juan Quispe MerinoAún no hay calificaciones

- Pinturas YPFDocumento3 páginasPinturas YPFMarcos AnguloAún no hay calificaciones

- Costos y Presupuestos 01Documento58 páginasCostos y Presupuestos 01JhonPerezYarascaAún no hay calificaciones

- Manual AutoconstrucciónDocumento21 páginasManual AutoconstrucciónEdgar ValenciaAún no hay calificaciones

- Resumen Conformado 31 40Documento10 páginasResumen Conformado 31 40Sebastián VelascoAún no hay calificaciones

- SP-SSOMA-PO-005 - Procedimiento para Habilitación de AceroDocumento6 páginasSP-SSOMA-PO-005 - Procedimiento para Habilitación de AceroLeoncio Mejía MejíaAún no hay calificaciones

- PDF Catalogo de Tuberias y Conexiones HD - CompressDocumento46 páginasPDF Catalogo de Tuberias y Conexiones HD - CompressAndres Lopez ClaureAún no hay calificaciones

- Analisis de Precios UnitariosDocumento23 páginasAnalisis de Precios UnitariosalejandraAún no hay calificaciones

- Teórica MembranasDocumento2 páginasTeórica MembranasSolAún no hay calificaciones

- Clase N°01 - Analisis Estructural II - T500 - 10.01.2022Documento52 páginasClase N°01 - Analisis Estructural II - T500 - 10.01.2022Constructora Letelier CarrascoAún no hay calificaciones

- PLANO ELECTRICO CIC COLON PDF 1 PDFDocumento1 páginaPLANO ELECTRICO CIC COLON PDF 1 PDFKelly LeguizamonAún no hay calificaciones

- Aceros InoxidablesDocumento5 páginasAceros InoxidablesYasmany Aquino HerreraAún no hay calificaciones

- Memoria Instalaciones Electricas de Vivienda y MultifamiliarDocumento10 páginasMemoria Instalaciones Electricas de Vivienda y MultifamiliarAntony Flores DelgadilloAún no hay calificaciones

- Cronograma Gantt - SanitariasDocumento11 páginasCronograma Gantt - SanitariaserickjeicobAún no hay calificaciones

- Cómo Calculo Los Materiales para Hacer Un Techo de LosaDocumento13 páginasCómo Calculo Los Materiales para Hacer Un Techo de Losaroselay0% (1)

- Clasificacion de Los Residuos Aplicados A La Peluqueria y El Spa de Unas...Documento6 páginasClasificacion de Los Residuos Aplicados A La Peluqueria y El Spa de Unas...Rafael Angel Figueroa VelezAún no hay calificaciones

- Polímeros. Cuadro Comparativo. Tarea 4Documento3 páginasPolímeros. Cuadro Comparativo. Tarea 4Yossep Manuel Orozco MartinezAún no hay calificaciones

- Acabados AglomeradosDocumento13 páginasAcabados AglomeradosGuillermo Pucheta50% (2)

- CoatingDocumento25 páginasCoatingMax Ostos GómezAún no hay calificaciones

- Duayen A 121 Adhesivo PuDocumento2 páginasDuayen A 121 Adhesivo Pujhuaypar100% (1)

- Taller Sobre MetalesDocumento10 páginasTaller Sobre MetalesGabriel Humberto Díaz MorenoAún no hay calificaciones

- Grado de PolimerizaciónDocumento2 páginasGrado de PolimerizaciónWily P ChAún no hay calificaciones

- Hoja de CotizaciónDocumento22 páginasHoja de CotizaciónIvan Calderon CastilloAún no hay calificaciones