0% encontró este documento útil (0 votos)

91 vistas5 páginasPropiedades y Usos de la Porcelana Dental

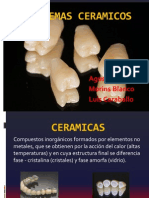

1) La porcelana dental es un material compuesto de arcilla, minerales y vidrio que imita las propiedades del diente de manera translúcida. Se presenta en polvo fino y requiere cocción a altas temperaturas.

2) Es uno de los materiales que mejor imita al diente al presentar superficie lisa, brillante y no porosa que no atrapa placa. Sin embargo, es frágil con alto grado de contracción luego de la cocción.

3) Existen diferentes tipos de porcelana que varían en composición y temperatura de coc

Cargado por

beluDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

91 vistas5 páginasPropiedades y Usos de la Porcelana Dental

1) La porcelana dental es un material compuesto de arcilla, minerales y vidrio que imita las propiedades del diente de manera translúcida. Se presenta en polvo fino y requiere cocción a altas temperaturas.

2) Es uno de los materiales que mejor imita al diente al presentar superficie lisa, brillante y no porosa que no atrapa placa. Sin embargo, es frágil con alto grado de contracción luego de la cocción.

3) Existen diferentes tipos de porcelana que varían en composición y temperatura de coc

Cargado por

beluDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd