Documentos de Académico

Documentos de Profesional

Documentos de Cultura

2021 Hombre Maquina

Cargado por

CrisT290 calificaciones0% encontró este documento útil (0 votos)

154 vistas7 páginasIngenieria De Metodos

Título original

2021 Hombre Maquina (1)

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOC, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoIngenieria De Metodos

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOC, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

154 vistas7 páginas2021 Hombre Maquina

Cargado por

CrisT29Ingenieria De Metodos

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOC, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

ESTUDIO DE SIMULTANEIDAD

DIAGRAMA HOMBRE MAQUINA

En numerosas ocasiones, el trabajo de un operario está relacionado con varias máquinas o

con otros operarios, constituyendo una unidad productiva.

En estos casos, el análisis simultáneo de las actividades que integran la unidad, permite

descubrir los períodos de inactividad para poder corregirlos.

EJERCICIO #1

Cierta compañía recibe un pedido para fabricar 10,000 unidades de una pieza que

requiere una sola operación (de moldeo) en su fabricación. El pedido deberá ser

terminado en 26 semanas como máximo.

En la fabrica se trabajan 88 horas semanales, pudiéndose utilizar hasta un 40% de horas

extras.

Los tiempos estimados para cada uno de los elementos de la operación son:

Carga de material en la máquina 4 min

Moldear (automático) 20 min

Descargar la Pieza terminada 2 min

Inspeccionar 3 min

Caminar de una máq. a la otra máq. 1 min

Como una bonificación, en esta empresa, el ciclo utilizado en la determinación de

costos se acostumbra a corregir aumentándole un 15% de suplemento

Solo se dispone de un operador y 3 máquinas.

Los costos son:

Salario del operador $500/h normal

Salario por hora extra $750/h

Costo variable de máquina $100/h

Material $150/unidad

Costo de preparación y montaje $40,000/maquina

Se desea encontrar el método de producción más económico para fabricar el pedido.

Ciclo = 26 min

Tiempo estándar por pieza 26 * 1.15 = 29.9 min/pieza

Piezas por hora = 60 min / 29.9 = 2 piezas/hora

Tiempo para fabricar 10,000 piezas = 10,000 / 2 = 5,000 horas

Se cuenta con 26 semanas, con 88 horas cada una = 2,288 horas normales de trabajo

Horas extras permitidas 2,288 * 0.4 = 915.2 horas

Es decir que con una máquina no es posible fabricar el pedido a tiempo.

Ciclo = 26 min

Tiempo estándar por pieza 26 * 1.15 = 14.95 min/pieza

2

Piezas por hora = 60 min / 14.95 = 4.03 piezas/hora

Tiempo para fabricar 10,000 piezas = 10,000 / 4.03 = 2,482 horas

Se cuenta con 26 semanas, con 88 horas cada una = 2,288 horas normales de trabajo

Horas extras permitidas 2,288 * 0.4 = 915.2 horas extras disponibles

Horas extras necesarias 2,482 – 2,288 = 194 horas.

COSTO total de usar 2 máquinas

Material = 10,000 * 150 = 1,500,000

Tiempo operador normal = 2,288 * 500 = 1,144,000

Tiempo operador extra = 194 * 750 = 145,500

Costo máquina = 2,482 * 2 * 100 = 496,400

Costo montaje = 40,000 * 2 = 80,000 Total 3,365,900

Ciclo = 31 min

Tiempo estándar por pieza 31 * 1.15 = 11.88 min/pieza

3

Piezas por hora = 60 min / 11.88 = 5.1 piezas/hora

Tiempo para fabricar 10,000 piezas = 10,000 / 5.1 = 1,960.8 horas

Se cuenta con 26 semanas, con 88 horas cada una = 2,288 horas normales de trabajo

Se puede producir en horas normales y el tiempo necesario para la

producción es 1960.8 / 88 = 22.28 semanas

COSTO total de usar 3 máquinas

Material = 10,000 * 150 = 1,500,000

Tiempo operador = 1960.8 * 500 = 980,900

Costo máquina = 1960.8 * 3 * 100 = 588,240

Costo montaje = 40,000 *3 = 120,000 Total 3,189,140

EJERCICIO # 2

HOMBRE MAQUINA

¿Cual combinación del operador con dos máquinas, produce el menor tiempo estándar por pieza?

Layout (cada flecha representa 1 minuto)

Las máquinas 2 y 3 producen 2 piezas simultáneamente.

La máquina 1 produce 1 pieza.

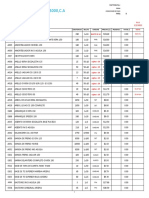

OPERACIONES Máquinas 1 Máquinas 2 Máquinas 3

Cargar máquina 2 minutos 2.5 minutos 2.5 minutos

Descargar máquina 2 minutos 2.5 minutos 2.5 minutos

Preparar material para 3 minutos 3.5 minutos 3.5 minutos

ser cargado

Moldeo Automático 12 minutos 20 minutos 20 minutos

Caminar de una 1 minuto

máquina a la otra

Tiempo ciclo para 1 maq: 16 minutos 25 minutos 25 minutos

Estándar por unidad: 16/1 = 16 minutos/pieza 25/2=12.5 minutos/pieza

EJERCICIO # 3

HOMBRE MAQUINA

¿Cuál combinación operador con dos máquinas produce el menor tiempo estándar por unidad?

Calcular la producción en 8 horas, para cada combinación.

Layout (cada flecha representa 1 minuto)

Las máquinas 3 y 4 producen 2 piezas simultáneamente

Las máquinas 1 y 2 producen 1 pieza.

OPERACIONES Máquinas 1 ó 2 Máquinas 3 ó 4

Cargar maquina 1.5 minutos 2 minutos

Descargar maquina 1.5 minutos 2 minutos

Preparar material para ser cargado 2 minutos 3 minutos

Inspeccionar piezas 1 minuto 1.5 minuto

Moldeo Automático 10 minutos 16 minutos

Caminar de una maquina a la otra 1 minuto

También podría gustarte

- Problemas Página 66Documento3 páginasProblemas Página 66luigi AlbertAún no hay calificaciones

- 2COLASDocumento8 páginas2COLASRiber DominguezAún no hay calificaciones

- Taller Montecarlo 2020 - 1Documento2 páginasTaller Montecarlo 2020 - 1ROMARIO ANDRES MERCADO DAZA0% (1)

- Modelo de Invnetario ProbabilisticoDocumento6 páginasModelo de Invnetario Probabilisticojose fabian garcia lopezAún no hay calificaciones

- Problemas Metas Modelacion-Agosto-Enero 2020 Sin ResultadosDocumento5 páginasProblemas Metas Modelacion-Agosto-Enero 2020 Sin ResultadosSofiaAún no hay calificaciones

- Practica #2 - Diagramas de ProcesoDocumento11 páginasPractica #2 - Diagramas de ProcesoJosué Fernando Cajchum CanAún no hay calificaciones

- Ejercisios de InvestigacionDocumento6 páginasEjercisios de InvestigacionserafinAún no hay calificaciones

- Sheyla Medina Modelos Con RecordDocumento7 páginasSheyla Medina Modelos Con RecordsheylaAún no hay calificaciones

- Preguntas y problemas de líneas de espera en serviciosDocumento7 páginasPreguntas y problemas de líneas de espera en servicioskevin giovanny porras taipeAún no hay calificaciones

- Un Fabricante de Maquinas Herramientas Ha Resivido Un Pedido de 6 TornosDocumento3 páginasUn Fabricante de Maquinas Herramientas Ha Resivido Un Pedido de 6 TornosWladimirAún no hay calificaciones

- Ejercicio 234Documento6 páginasEjercicio 234Kath VanegasAún no hay calificaciones

- Monografía 3 Ing. EconómicaDocumento19 páginasMonografía 3 Ing. EconómicaAnthony MartínezAún no hay calificaciones

- EVALUACION3Documento5 páginasEVALUACION3Dirwin Muñoz100% (1)

- Cuestionarios 15 16 NiebelDocumento5 páginasCuestionarios 15 16 NiebelJESUS ELIAS HERNANDEZ FLORESAún no hay calificaciones

- IO2EP20122Documento2 páginasIO2EP20122ADRIAN WALDIR MIRANDA CORILLOCLLAAún no hay calificaciones

- Problemas de ProductividadDocumento6 páginasProblemas de ProductividadCristinaAún no hay calificaciones

- Balance línea método heurísticoDocumento3 páginasBalance línea método heurísticoDanny Zambrano BsçAún no hay calificaciones

- Practica Teoria de Colas Investigacion IIDocumento4 páginasPractica Teoria de Colas Investigacion IIcarl gilAún no hay calificaciones

- Unidad I Introduccion A La Investigaciones de OperacionesDocumento51 páginasUnidad I Introduccion A La Investigaciones de OperacionesDiegoAún no hay calificaciones

- Nuevos EjerciciosDocumento14 páginasNuevos EjerciciosIsrael AguirreAún no hay calificaciones

- Practica 9Documento5 páginasPractica 9andrea espinoza del llanoAún no hay calificaciones

- Problemas de GestiónDocumento6 páginasProblemas de GestiónBarranco Alvarado Efrain HumbertoAún no hay calificaciones

- Modelo de Tiempo de Servicio ConstanteDocumento3 páginasModelo de Tiempo de Servicio ConstanteCristian MsbAún no hay calificaciones

- Problema 2 - PL - Ayudantía - Plan AgregadoDocumento3 páginasProblema 2 - PL - Ayudantía - Plan AgregadoCristóbalGómezUretaAún no hay calificaciones

- La Familia de Sistemas MostDocumento1 páginaLa Familia de Sistemas MostRocío Rmz AlmaguerAún no hay calificaciones

- Javier Peña 2170047 Act 5 Ing. de Metodos 2Documento8 páginasJavier Peña 2170047 Act 5 Ing. de Metodos 2Luis HenriquezAún no hay calificaciones

- Sistemas de líneas de esperaDocumento22 páginasSistemas de líneas de esperaMiguel Mejia L100% (1)

- Modelo M/M//NDocumento5 páginasModelo M/M//NGilmaTabladaAún no hay calificaciones

- Talleres IODocumento3 páginasTalleres IOJosé Galindo50% (2)

- Actividad 1 Del Bloque 3Documento3 páginasActividad 1 Del Bloque 3Jessica SolisAún no hay calificaciones

- TAREA Ejercicios de Balanceo de Líneas 1Documento14 páginasTAREA Ejercicios de Balanceo de Líneas 1CIBER GAARAún no hay calificaciones

- MaxBrutoSemanaDocumento6 páginasMaxBrutoSemanarita esperanza de alba roaAún no hay calificaciones

- Colas 2Documento6 páginasColas 2Pamela Andrea RodríguezAún no hay calificaciones

- Tarea Teoria de ColasDocumento3 páginasTarea Teoria de ColasCeleste CuellarAún no hay calificaciones

- Planeación agrícola con árbol de decisiónDocumento8 páginasPlaneación agrícola con árbol de decisiónJosé gerardo De la ossa berrioAún no hay calificaciones

- Análisis de la capacidad de producción y cálculo de factoresDocumento11 páginasAnálisis de la capacidad de producción y cálculo de factoresBarbara BarrientosAún no hay calificaciones

- Ejercicios Prácticos Unidad 4 Sistemas de Espera PDFDocumento4 páginasEjercicios Prácticos Unidad 4 Sistemas de Espera PDFmaicolAún no hay calificaciones

- III Prueba Invest. Operaciones III III CT 202Documento3 páginasIII Prueba Invest. Operaciones III III CT 202Jordy CastroAún no hay calificaciones

- Ejercicios Analisis de DatosDocumento10 páginasEjercicios Analisis de Datosederhr50% (2)

- Ejercicios para Obtener El Balanceo de LíneasDocumento1 páginaEjercicios para Obtener El Balanceo de LíneasAlejandra Valdez100% (1)

- Muestreo del trabajo en taller de costuraDocumento17 páginasMuestreo del trabajo en taller de costuralesli atencioAún no hay calificaciones

- Tarea 3 Procesos de ManufacturaDocumento8 páginasTarea 3 Procesos de ManufacturaCaucottignacio Caucott100% (1)

- Ejercicios de Teoría de ColasDocumento6 páginasEjercicios de Teoría de ColasMichelle0% (1)

- Banco de ProblemasDocumento8 páginasBanco de ProblemasEnte Bliss OnixAún no hay calificaciones

- Modelado de problemas por programación linealDocumento23 páginasModelado de problemas por programación linealEric ZimmermanAún no hay calificaciones

- Modelos Probabilísticos de InventariosDocumento22 páginasModelos Probabilísticos de InventarioscanoconsultingAún no hay calificaciones

- Problemas InventariosDocumento18 páginasProblemas Inventariosmaromas18Aún no hay calificaciones

- 004 Tarea Numero IDocumento2 páginas004 Tarea Numero Iedson0% (1)

- TC 06 SoifukuDocumento16 páginasTC 06 SoifukugilbertoAún no hay calificaciones

- Inestig de Operaciones Unidad 3Documento6 páginasInestig de Operaciones Unidad 3Theo NavarroAún no hay calificaciones

- Tarea 2 PlaneacionDocumento9 páginasTarea 2 PlaneacionJulio Miguel Correa RodriguezAún no hay calificaciones

- Ejercicio de 2 y 3 Maquinas AritmeticoDocumento16 páginasEjercicio de 2 y 3 Maquinas AritmeticoNeiry AceitunoAún no hay calificaciones

- Ejercicios Teoria de ColasDocumento15 páginasEjercicios Teoria de ColasJairo JulcaAún no hay calificaciones

- Clase Inventarios OvalleDocumento41 páginasClase Inventarios OvalleJuan Diego Muñoz CortesAún no hay calificaciones

- Modificar el viejo horno o comprar uno nuevo: Análisis de árbol de decisión para fundidoraDocumento20 páginasModificar el viejo horno o comprar uno nuevo: Análisis de árbol de decisión para fundidoraIrving TorresAún no hay calificaciones

- Cadenas de Markov Absorbentes HT 020420 (HT11)Documento1 páginaCadenas de Markov Absorbentes HT 020420 (HT11)Victor CalderonAún no hay calificaciones

- AYUDANTIA N°3 - Análisis de Sistemas Productivos - Investigación de Operaciones - Teoría de ColasDocumento11 páginasAYUDANTIA N°3 - Análisis de Sistemas Productivos - Investigación de Operaciones - Teoría de ColasDaniel Esteban Aburto Muñoz0% (1)

- Ejemplo de Cartas de Control de CalidadDocumento3 páginasEjemplo de Cartas de Control de CalidadJosue Isaac RodriguezAún no hay calificaciones

- Hombre Maquina InformeDocumento6 páginasHombre Maquina InformeDaniel Altamirano SalcedoAún no hay calificaciones

- Hombre - Maquina InformeDocumento4 páginasHombre - Maquina InformeFátima Terrones0% (1)

- PREGUNTAS CONCEPTOS BÁSICOS Procesos IndustrialesDocumento2 páginasPREGUNTAS CONCEPTOS BÁSICOS Procesos IndustrialesCrisT29Aún no hay calificaciones

- Mecanica P7Documento8 páginasMecanica P7CrisT29Aún no hay calificaciones

- Reporte Practica 1 Mecanica (Arreglado)Documento10 páginasReporte Practica 1 Mecanica (Arreglado)CrisT29Aún no hay calificaciones

- Mecanica P5Documento6 páginasMecanica P5CrisT29Aún no hay calificaciones

- Reporte 2Documento6 páginasReporte 2CrisT29Aún no hay calificaciones

- Reporte Lectura 1Documento8 páginasReporte Lectura 1CrisT29Aún no hay calificaciones

- El entretenimiento digital está al alcance de todosDocumento14 páginasEl entretenimiento digital está al alcance de todosCrisT29Aún no hay calificaciones

- 1er Parcial - IME 231-T - 2-2020-2021Documento2 páginas1er Parcial - IME 231-T - 2-2020-2021CrisT29Aún no hay calificaciones

- Documentos Por Cobrar - Tarea - MariocerdaDocumento1 páginaDocumentos Por Cobrar - Tarea - MariocerdaPamela JacksonAún no hay calificaciones

- Investigación de Empresas Convertidas en Unicornio 2010-2020Documento3 páginasInvestigación de Empresas Convertidas en Unicornio 2010-2020CrisT29Aún no hay calificaciones

- Democracia Como Estilo de VidaDocumento22 páginasDemocracia Como Estilo de VidaCrisT29Aún no hay calificaciones

- Tarea de Historia 2 Cristopher Trinidad 10138922Documento3 páginasTarea de Historia 2 Cristopher Trinidad 10138922CrisT29Aún no hay calificaciones

- Resumen Del Capitulo 3 Del Libro FundamentosDocumento8 páginasResumen Del Capitulo 3 Del Libro FundamentosCrisT29Aún no hay calificaciones

- Miembros de La Familia en InglésDocumento9 páginasMiembros de La Familia en InglésRene Hdez ChAún no hay calificaciones

- Tabla Periodica y PropiedadesDocumento8 páginasTabla Periodica y Propiedadesjoseline manzanarez lopezAún no hay calificaciones

- Actividad 2 IeuDocumento4 páginasActividad 2 IeuXimena EscalanteAún no hay calificaciones

- Metabolismo de AminoacidosDocumento39 páginasMetabolismo de AminoacidosMnitros Palacios CasasAún no hay calificaciones

- Bioetica Nucleo 3Documento13 páginasBioetica Nucleo 3Manuel ToroAún no hay calificaciones

- PETROGRAFÍA SEDIMENTARIA CalizasDocumento3 páginasPETROGRAFÍA SEDIMENTARIA CalizasJhon Alvarez PatiñoAún no hay calificaciones

- PA1-Informe de TrabajoDocumento6 páginasPA1-Informe de TrabajoCarlos Yuval Perez QuispeAún no hay calificaciones

- Eventos MixtosDocumento30 páginasEventos MixtosJose Antonio Cubillos BokaAún no hay calificaciones

- Medición potencial humano organizacionesDocumento36 páginasMedición potencial humano organizacionesHumberto PerezAún no hay calificaciones

- Test Modalidad DominanteDocumento3 páginasTest Modalidad DominanteBosch MusicalAún no hay calificaciones

- Teo Coseno y SenoDocumento9 páginasTeo Coseno y SenoGonzalo SalazarAún no hay calificaciones

- ACH U2 EA4 FormatoDocumento6 páginasACH U2 EA4 FormatoCarlos Reyes71% (14)

- Calculo de RodamientosDocumento3 páginasCalculo de RodamientosRenzo Seminario ChiroqueAún no hay calificaciones

- Lista Precios Moto Elite 8.1 01-03-2021Documento10 páginasLista Precios Moto Elite 8.1 01-03-2021ramon paredesAún no hay calificaciones

- Estándar Ieee 802Documento10 páginasEstándar Ieee 802Rodrigo De Hernadez GarciaAún no hay calificaciones

- 1 RMDocumento10 páginas1 RMCarlitos Barreda CabreraAún no hay calificaciones

- 5o. Semestre Submodulo 1 InformaticaDocumento122 páginas5o. Semestre Submodulo 1 InformaticabenAún no hay calificaciones

- Pa Electronica 2020NDocumento5 páginasPa Electronica 2020NCarlos DanielAún no hay calificaciones

- Ficha Grasas 3Documento1 páginaFicha Grasas 3Enrique Gustavo Paredes CarranzaAún no hay calificaciones

- IV Repaso 1 Año CC - SsDocumento4 páginasIV Repaso 1 Año CC - SsNancy Quispe TeccsiAún no hay calificaciones

- Bomba1 1Documento11 páginasBomba1 1Mar MegAún no hay calificaciones

- Manual de Excel 2000 - AvanzadoDocumento89 páginasManual de Excel 2000 - Avanzadomadenicola10Aún no hay calificaciones

- Triptico Agua PotableDocumento2 páginasTriptico Agua PotableManuel FarreraAún no hay calificaciones

- Trabajo UNSADocumento5 páginasTrabajo UNSAEdwin Diaz AriasAún no hay calificaciones

- Tarea1 PDSDocumento4 páginasTarea1 PDSLuis Llanganate75% (4)

- Introducción A La Energía HidráulicaDocumento4 páginasIntroducción A La Energía HidráulicahuberAún no hay calificaciones

- Cuáles Son Los Tipos de PrototipadosDocumento2 páginasCuáles Son Los Tipos de PrototipadosPato SosaAún no hay calificaciones

- Ventajas y Desventajas de Libre Cambismo y El ProteccionismoDocumento5 páginasVentajas y Desventajas de Libre Cambismo y El ProteccionismoHaby pgAún no hay calificaciones

- 2020 01 24 Es LH300Documento128 páginas2020 01 24 Es LH300Domingo ProcopioAún no hay calificaciones

- Análisis de RiesgosDocumento21 páginasAnálisis de RiesgosJaneth PastorAún no hay calificaciones