Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procedimiento Produccion de Hormigon Premezclado

Cargado por

Adolfo FloresDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procedimiento Produccion de Hormigon Premezclado

Cargado por

Adolfo FloresCopyright:

Formatos disponibles

Procedimiento de Producción de Hormigón Fecha: 04/09/2019

Premezclados Versión: N° 0

Prevención de Riesgos y Salud Ocupacional Página: 1 de 7

1 OBJETIVO

Establecer una metodología de trabajo adecuada y eficiente, que permita establecer directrices

de prevención de riesgos y salud ocupacional, asegurando mantener el proceso del hormigón

bajo condiciones controladas y seguras que permitan mantener la calidad del producto evitando

cualquier tipo de incidente en proyecto.

2 ALCANCE

El presente Instructivo aplicara a todos el personal del Proyecto Hospital del Salvador e Instituto

de Geriatría que desarrollen actividades de la Producción de Hormigón Premezclado.

3 DEFINICIONES

3.1 AST

Análisis seguro de trabajo, que se debe realizar a diario por cada actividad que se realice

en terreno tomando las medidas de control necesarias para evitar lesiones a los trabajadores y

daños de materiales

3.2 Planta Dosificadora

Es aquella que realiza la medición (peso/volumen) de las materias primas y las

descarga directamente mezcladores.

3.3 Estado Operativo Planta

Cuando la planta presenta todas las condiciones necesarias para realizar la operación de

carguío

3.4 Parámetros del Sistema de Control

Variables imputadas en el sistema de control que permiten la producción de hormigón de

acuerdo con las características de la máquina.

3.5 Bin

Buzón de la planta en el cual se almacena un árido

3.6 Aditivos especiales colocados en Planta o en obra

Son aquellos aditivos considerados en el diseño o por requerimientos de clientes, los cuales

deben ser cargados a través de vasos dosificadores.

4 DOCUMENTOS DE REFERENCIA

Norma NCh 1934 Of. 92

Copia impresa no controlada

5 RESPONSABLES

5.1 Administrador de Contrato

Responsable de que el proceso de producción de hormigón cumpla con lo indicado en este

documento

Asegurar la operatividad y disponibilidad del sistema de control y que cumpla los estándares de

tolerancia definidos por Operaciones

Administrar y supervisar la gestión y la ejecución de los desvíos

5.2 Operador Planta

Revisar y dar puesta en marcha a la planta

Antes de iniciar la puesta en marcha de la planta, el Operador Planta debe comunicar de forma

radiar el inicio asegurándose que no existan personas en la planta, además debe activar las

alarmas sonoras y visuales advirtiendo la partida de los equipos

Asegurar que todos los equipos móviles e instalaciones se encuentran libres de la

intervención de personas (motores, bombas, cintas de cargas, circuitos de aire, buzones, etc.

Nunca debe intervenirse equipos de la planta en movimiento, para no exponer partes del cuerpo

a atrapamiento

Verificación de limpieza final de planta

Deshabilitar y/o apagar todos los equipos motrices desde la estación Manual

Generar registros computacionales para las materias primas consumidas y hormigones

producidos

5.3 Operador Mantenimiento

Realizar chequeo diario de generadores.

Realizar mantenimiento preventivo semanal según pauta

Encender y Apagar el grupo generador

Solicitar recarga de petróleo al generador (si existiese)

Ejecutar la revisión previa de la planta al inicio de cada jornada de trabajo

Revisar contornos de Planta con el fin de detectar condiciones anormales

Revisar niveles, engrase, purgar (despiche) de compresor.

5.4 Operador de Manipulador Telescópico.

Realizar chequeo diario de equipo y avisar cualquier anomalía en funcionamiento.

Copia impresa no controlada Versión: N°0 Página 2 de 7

Debe dar la autorización de ingreso y tránsito de personal o equipos por zona de áridos.

Mantener planta abastecida de áridos para proceso productivo de hormigón premezclado

5.1 Ayudantes de Planta.

Asistir al ingreso y salida de camiones (bandereros).

Encargado de descarga desde mezcladores a hopper de bombas desde tablero de señal o

control remoto.

Realizar limpieza de zona de mezcladores, buzones y planta.

6 DESARROLLO

6.1 Revisión de inicio y puesta en marcha de la planta.

Operador de Mantenimiento

1.- Realizar verificaciones, antes de la puesta en marcha de la planta, las que consisten en

hacer una revisión antes de iniciar la operación para detectar posibles causas de fallas, las que

puedan interrumpir la operación normal.

2.- Asegurar el bloqueo general de la planta, sea a través tablero general (al lado de tablero de

control) de modo equipos sigan detenidos y sin energía.

3.- Se comienza con la revisión, siguiendo la pauta "Recorrido diario operación planta".

-Revisar contornos de Planta con el fin de detectar condiciones anormales.

-Revisar niveles, engrase, purga (despiche) de compresores.

-Asegurar que los equipos se encuentran libres de obstáculos que puedan dañar los equipos.

-Asegurar que todos los equipos móviles e instalaciones se encuentran libres de la intervención

de personas (motores, bombas, cintas de cargas, circuitos de aire, buzones, mezcladores etc.).

4.-En caso de que el Operador de Mantenimiento detecte algún problema que impida iniciar la

operación de la planta, debe dar aviso al Operador de Planta y al Administrador de Contrato.

Operador Planta

1.- Antes de iniciar la puesta en marcha de la planta, se debe asegurarse que no existan

personas en la planta, avisara de forma radial, además debe activar las alarmas sonoras y

visuales advirtiendo la partida de los equipos.

Nunca debe intervenirse equipos de la planta en movimiento, para no exponer partes del cuerpo

a atrapamiento.

2.- Las dosificaciones son entregadas por el Jefe Gestión y Control de Calidad de acuerdo con

el despacho "Realizar control de calidad de producto" y son ingresadas al Sistema Command

Batch. El Operador Planta es responsable de ingresar las dosificaciones.

Copia impresa no controlada Versión: N°0 Página 3 de 7

Administrador de Contrato

1.- El Administrador de Contrato es responsable de asegurar la operatividad y disponibilidad del

sistema de control y que cumpla los estándares de tolerancia definidos por Operaciones, que

son:

- Áridos: +/- 3 %

- Cementos: +/- 1%

- Agua: +/- 1 %

- Aditivo: +/- 1%

6.2 Pesaje de materiales en planta

La Planta dosifica (pesa) los materiales utilizando el siguiente sistema:

- Cemento: Sistema de medición de peso. (Báscula)

- Áridos: Sistema de medición de peso. (Báscula)

- Agua: Sistema de medición de caudal.

- Aditivo: Sistema de medición de caudal (vaso dosificador).

Para dosificar el cemento existe una báscula en la cual se pesa solamente el cemento. Para

dosificar los áridos se realiza mediante una báscula en la cual se pesan todos los áridos en

forma acumulativa, es decir se juntan los distintos tipos de áridos que lleva la dosificación.

El pesaje de los materiales en las básculas no debe exceder las tolerancias definidas en la

Norma NCh 1934 Of. 92, las cuales son:

- Cemento +/- 1%

- Áridos +/- 3 %

- Aditivo +/- 1 %

- Agua +/- 1 %

6.3 Carga de materiales a los mezcladores

Operador de Manipulador Telescópico.

1.-Verficado el estado de limpieza y humedad de áridos, debe realizar carguío de planta a

través manipulador telescópico a buzón, mientras realiza esta actividad debe posicionar surtidor

rotativo en bins de acuerdo con material cargado arena o gravilla.

2.- Operador debe confinar su área de trabajo y autorizar todo ingreso a esta, ya sea de

personal o camiones con materias primas.

Operador Planta

3.- Antes de realizar la carga de los materiales en mezcladores, se da aviso correspondiente de

la orden de carga de derivación, si esta deberá ser desde estación manual para dirigir descarga

entre mesclador 1 y 2.

4.-Debe asegurarse de mantener siempre operativa la señal audible (alarma) de partida de la

planta para cada carga. Con esta señal el operador debe estar preparado para recepcionar en

mezcladores y descargar en buzón

Copia impresa no controlada Versión: N°0 Página 4 de 7

5.- En la operación se debe tener especial cuidado de que no existan derrames en la cinta

transportadora de áridos. De existir el problema mencionado, el Operador de Planta debe

detener el proceso, y corregir la anomalía.

6.-El orden de carga de los materiales (Cemento, arena grava, gravilla y aditivo base), se realiza

a través de la configuración del sistema de control, el cual es automatizado.

La secuencia de la carga está dada por la orden que realiza el sistema, el cual carga

simultáneamente la arena, gravilla y cemento en sus correspondientes básculas, una vez que

se carga con los pesos solicitados en la dosificación se cargan los materiales a mescladores,

(Agua, aditivo cemento y áridos).

Finalizada la descarga, suena un timbre dando aviso al que carga está completa.

6.4 Verificación de dosibilidad de cono (automatizada y visual)

Operador Planta.

7.-Sera el encargado de verificar el asentamiento de cono requerido por hormigón, esta

condición será aprobada de forma automatizada con amperímetros en sala de control, en

conjunto con la operación de mezcladores y toma de cono manual.

Ayudante de Planta

1.- De ser requerido la verificación de asentamiento de cono de forma visual desde compuerta

de mezcladores, donde se prohíbe la exposición de extremidades al interior de mezclador

además se deberán utilizar Elementos de protección específicos gafas de seguridad y

mascarilla P100.

2.- Cuando es requerido verificar dosibilidad de hormigón a través de cono de abrams, ayudante

de planta debe retirar muestra desde Hopper y trasladar a mesa de muestras.

6.5 Una vez aprobado dosibilidad se confirma y aplica descarga a por buzones a bombas.

Ayudante de Planta

3.-Es el encargado utilizar control remoto o tablero de control de compuertas en descargas de

mezcladores y buzones para vertir hormigón en hopper de bomba.

El resultado de la carga realizada queda impreso en el registro "Printer de carga

El Objetivo de esta revisión es asegurara el producto cargado corresponde a lo solicitado por el

cliente.

6.6 Limpieza de planta y mezcladores.

Ayudante de Planta

4.-Para la correcta operación de la planta se deben realizar una serie de limpiezas a los

diferentes sectores, cuya periodicidad varía dependiendo del tipo, tamaño y producción de la

planta.

Es responsabilidad del Ayudante de Planta la realización de todas estas limpiezas.

Limpieza del sector de carga mezcladores y buzones de descarga en bomba.

Copia impresa no controlada Versión: N°0 Página 5 de 7

En forma diaria, se debe limpiar el interior de mescladores mediante funcionamiento de agua a

presión.

Uso de Hidrolavadora en la limpieza de mezcladores.

Uso de Epp específicos en tareas

- Careta facial

- Gafas

- Guantes

-Protector auditivo tipo fono

6.7 Limpieza de piscinas

En la planta se dispone de piscinas de decantación, las cuales reciben distintos tipos de

residuos:

- Agua sobrante del lavado de mescladores y buzones de carga.

- Residuos sobrantes de la limpieza de hopper bombas y tuberías.

Estas piscinas tienen una circulación de limpieza agua, se va obteniendo agua con distintos

niveles de pureza. Estos sólidos decantados deben limpiarse con cierta periodicidad, de manera

que las piscinas no se llenen.

6.8 Retiro de escombros

Operador de Manipulador Telescópico.

3.-Estos sólidos son retirados y acopiados con manipulador telescópico en otro lugar dispuesto

para esto de manera tal que escurra el agua contenida y se obtenga a lo menos un residuo

pastoso y libre de escurrimiento de agua para poder ser retirado y trasladado a botadero.

La periodicidad del retiro de escombro depende de la capacidad de acopio en la planta.

6.6 Apagado de Equipos y corte de agua

Operador Planta.

8.- Debe seguir la siguiente secuencia para el apagado de los equipos:

1. Deshabilitar y/o apagar todos los equipos motrices desde la estación Manual.

2. Generar registros computacionales para las materias primas consumidas y hormigones

producidos:

3. "Terminar el día,

4. " Terminar la semana",

5. "Terminar el mes" o

6. " Terminar el año", según sea el caso.

7. Guardar al término de la semana en el registro Respaldo de base de datos planta".

8. Guardar pesajes de bachadas en forma mensual en el registro generado "Pesajes de

bachadas"

9. Exportar archivo de consumos "mat_rec.dat"

10. Apagar las impresoras de printer y de guías.

11. Apagar sistema de control Command Batch.

12. Apagar tablero general

13. Apagar U.P.S.

Copia impresa no controlada Versión: N°0 Página 6 de 7

14. (Apagar generador.

15. Cerrar puerta sala control.

9.- Corte de desde suministro de agua.

7 REGISTROS

Matriz Identificación de Peligros y Evaluación de riesgos.

Registro de capacitación de presente Instructivo.

Instructivo Operación Manipulador Telescópico

Análisis Seguro de Trabajo.

8 ANEXOS

No Aplica

9 RESUMEN DE CAMBIOS

Sección de referencia Fecha del Responsable

Motivo del cambio

del cambio cambio del cambio

Copia impresa no controlada Versión: N°0 Página 7 de 7

También podría gustarte

- Manual de ExcavacionesDocumento7 páginasManual de ExcavacionesDavid BecerraAún no hay calificaciones

- Metodos ConstructivossDocumento42 páginasMetodos ConstructivossLeidy Laura Ojeda MartinezAún no hay calificaciones

- Terraplen Pruebas y Controles de CalidadDocumento3 páginasTerraplen Pruebas y Controles de Calidadmeliza dominguez100% (1)

- PROCEDIMIENTO - Producción y Despacho de ConcretoDocumento18 páginasPROCEDIMIENTO - Producción y Despacho de ConcretoCesar Javier Rivera martell100% (1)

- Procedimiento de Aplicacion SlurryDocumento4 páginasProcedimiento de Aplicacion Slurryhector MacropaverAún no hay calificaciones

- Impactos Ambientales Derivados Del Proceso de PavimentaciónDocumento69 páginasImpactos Ambientales Derivados Del Proceso de PavimentaciónMiguel Angel Suarez ChamorroAún no hay calificaciones

- EM-OT 9081-P.05 Procedimiento Suministro de ConcretoDocumento10 páginasEM-OT 9081-P.05 Procedimiento Suministro de ConcretoRubenAún no hay calificaciones

- Informe Instalación Sanitaria.Documento21 páginasInforme Instalación Sanitaria.Hector Briones100% (1)

- Camaras y Sumideros Tapas MOPDocumento5 páginasCamaras y Sumideros Tapas MOPWilmer Alberto Zambrano CobeñaAún no hay calificaciones

- Metodologia AdoquinadoDocumento15 páginasMetodologia AdoquinadoRigo CMAún no hay calificaciones

- Madurez Del ConcretoDocumento5 páginasMadurez Del ConcretoTipsarevicAún no hay calificaciones

- Darc Control de Calidad 1 de EneroDocumento7 páginasDarc Control de Calidad 1 de EneroDinora CornejoAún no hay calificaciones

- Ensayos CalicataDocumento25 páginasEnsayos CalicataValentvc29Aún no hay calificaciones

- Disertacion CementosDocumento8 páginasDisertacion CementosJose Gonzalo Velasco AndiaAún no hay calificaciones

- Regimen Laboral de Construccion CivilDocumento28 páginasRegimen Laboral de Construccion CivilEDSON JUNIOR CRUZ MUÑOZAún no hay calificaciones

- Pts Procedimiento EncofradoDocumento8 páginasPts Procedimiento EncofradoSusan Andrea Tapia SilvaAún no hay calificaciones

- Alfagias en ConcretoDocumento2 páginasAlfagias en ConcretoAndrés RincónAún no hay calificaciones

- Organigrama Del Personal y Numero de Frentes A UtilizarDocumento3 páginasOrganigrama Del Personal y Numero de Frentes A UtilizarOrlando Giardina100% (1)

- Construcción Enrocado de ProteccionDocumento7 páginasConstrucción Enrocado de ProteccionelvisAún no hay calificaciones

- Guía MoldajesDocumento19 páginasGuía MoldajesNICOLAS MATIAS BENITEZ VARASAún no hay calificaciones

- Tipos de PruebasDocumento5 páginasTipos de PruebasGerardoAún no hay calificaciones

- Agotamiento Napas SubterraneasDocumento3 páginasAgotamiento Napas SubterraneasRodrigo GallardoAún no hay calificaciones

- Procedimiento de SoleraaaaaDocumento9 páginasProcedimiento de SoleraaaaaDuany Calderon AlvarezAún no hay calificaciones

- Guía Bacheo FormalDocumento53 páginasGuía Bacheo FormalGruppo ZECCAAún no hay calificaciones

- Zocalos y GuardapolvosDocumento2 páginasZocalos y GuardapolvosIvanBerriosAún no hay calificaciones

- Proceso Constructivo de Base Estabilizada Con Quimico ProesDocumento10 páginasProceso Constructivo de Base Estabilizada Con Quimico ProesFernando Quilli DueñasAún no hay calificaciones

- PROC. de Colocación de Grout 09-06Documento12 páginasPROC. de Colocación de Grout 09-06Allison Shari C.Aún no hay calificaciones

- AsfaltoDocumento7 páginasAsfaltoMiguel Elias Mata NayatiAún no hay calificaciones

- PAC.14.-procedimiento de Moldajes y DesmoldeDocumento6 páginasPAC.14.-procedimiento de Moldajes y Desmoldevictor gallardo100% (1)

- Pets - Pase de Tuberia Por Base de Canal PDFDocumento4 páginasPets - Pase de Tuberia Por Base de Canal PDFWinter CVAún no hay calificaciones

- Pavimentos Flexibles HuangDocumento4 páginasPavimentos Flexibles HuangLuis Fernando GuevaraAún no hay calificaciones

- Informe Hincado de PosteDocumento3 páginasInforme Hincado de PosteArvey CuadrosAún no hay calificaciones

- Anexo Técnico Aires Ac Banjercito - PDF Versión 1Documento17 páginasAnexo Técnico Aires Ac Banjercito - PDF Versión 1Sara RiveraAún no hay calificaciones

- 4.0 Procedimiento Zarandeo de Material de CanteraDocumento12 páginas4.0 Procedimiento Zarandeo de Material de Canteracesar100% (1)

- Manual de Instalacion de Tuberias de HormigonDocumento163 páginasManual de Instalacion de Tuberias de HormigonMauricio Andrés Fernández Viedma100% (1)

- Excavación y Relleno de ZanjasDocumento23 páginasExcavación y Relleno de ZanjasMartin GonzalezAún no hay calificaciones

- OPE-PR-750-042-0 Ensayo de Contenido de Fibra Del ShotcreteDocumento3 páginasOPE-PR-750-042-0 Ensayo de Contenido de Fibra Del ShotcreteEduardoRiveraCruzAún no hay calificaciones

- Protocolo Camaras Frigorificas Rev. 2Documento5 páginasProtocolo Camaras Frigorificas Rev. 2Roberto ChavarriaAún no hay calificaciones

- Hoja de CargoDocumento1 páginaHoja de CargoGermánMirandaAún no hay calificaciones

- Informe 1 SuelosDocumento27 páginasInforme 1 Suelosjocelyn ParedesAún no hay calificaciones

- Procedimiento de Nstalación Membrana Hdpe AsgpiresDocumento8 páginasProcedimiento de Nstalación Membrana Hdpe AsgpiresMilena Castrillon100% (1)

- Excepciones y DesviacionesDocumento1 páginaExcepciones y DesviacionesJonathan Baluarte Huanchi100% (1)

- Curado de PrefabricadosDocumento3 páginasCurado de PrefabricadosKenny Torrejon GrandezAún no hay calificaciones

- Informe N°3 T. HormigonDocumento11 páginasInforme N°3 T. HormigonAntonio MorenoAún no hay calificaciones

- Procedimiento para Instalacion de MoldajesDocumento12 páginasProcedimiento para Instalacion de MoldajesCristian HidalgoAún no hay calificaciones

- Pavi MentosDocumento16 páginasPavi MentosLizbeth SanchezAún no hay calificaciones

- Procedimiento 02. Habilitación de Acero de RefuerzoDocumento4 páginasProcedimiento 02. Habilitación de Acero de RefuerzoVicente CondAún no hay calificaciones

- Especificaciones Tecnicas Generales Cordon Cuneta y BadenesDocumento28 páginasEspecificaciones Tecnicas Generales Cordon Cuneta y BadenesCristino RamosAún no hay calificaciones

- Informe Final de Pasantia EstudiantilDocumento46 páginasInforme Final de Pasantia EstudiantilJulián Hernando Uscátegui EcheverríaAún no hay calificaciones

- Exposicion de Erosion Control de ErosionesDocumento5 páginasExposicion de Erosion Control de ErosionesSilvia Juliana Diaz DiazAún no hay calificaciones

- Manual Mezcladora.Documento5 páginasManual Mezcladora.Diana AceroAún no hay calificaciones

- Dossier - ProcedimientoDocumento7 páginasDossier - ProcedimientoGerson GamboaAún no hay calificaciones

- HDP Máquina Electrica Digital para Ensayos de Concreto Ref. PC 180Documento2 páginasHDP Máquina Electrica Digital para Ensayos de Concreto Ref. PC 180Dennis David CayoAún no hay calificaciones

- Ficha Tecnica Termoplastica BlancaDocumento3 páginasFicha Tecnica Termoplastica BlancaDaniel Alejandro Navarro JaraAún no hay calificaciones

- Hse-06-08 Procedimiento Operativo Excavaciones A ManoDocumento3 páginasHse-06-08 Procedimiento Operativo Excavaciones A ManoHidalgo Sto IsaAún no hay calificaciones

- Norma 2000-1Documento20 páginasNorma 2000-1agarnicareyesAún no hay calificaciones

- Equipos de ConcretoDocumento3 páginasEquipos de ConcretoCristian Nicolas SilvaAún no hay calificaciones

- Pruebas de Control Del ConcretoDocumento32 páginasPruebas de Control Del ConcretoWill Quezada Sanchez100% (1)

- Trabajo Planta de ShotcreteDocumento12 páginasTrabajo Planta de ShotcreteChristian Bruna100% (1)

- P1PROOP006 V00 Procedimiento Operador de PlantaDocumento6 páginasP1PROOP006 V00 Procedimiento Operador de PlantaJuan José Reyes100% (1)

- Procedimiento de Hormigonado Equipo Telescópico Camion Telescopico HormigonadoDocumento19 páginasProcedimiento de Hormigonado Equipo Telescópico Camion Telescopico HormigonadoClaudio Andrés Lorca RuizAún no hay calificaciones

- Losas ReticuladasDocumento7 páginasLosas ReticuladasNancy Nelieth Hernàndez EspinosaAún no hay calificaciones

- Apoyo en El Seguimiento Técnico A La Construcción Del Centro Comercial y Empresarial Ocaña Plaza en La Etapa de Ejecución de La ObraDocumento111 páginasApoyo en El Seguimiento Técnico A La Construcción Del Centro Comercial y Empresarial Ocaña Plaza en La Etapa de Ejecución de La ObraKarol ClavijoAún no hay calificaciones

- Informe Mecánica de SuelosDocumento20 páginasInforme Mecánica de SuelosAngel M VásquezAún no hay calificaciones

- Determinacion Del Indice de Rebote Utilizando El Dispositivo Conocido Como EsclerometroDocumento8 páginasDeterminacion Del Indice de Rebote Utilizando El Dispositivo Conocido Como EsclerometroJulio Cesar Mundaca CordovaAún no hay calificaciones

- Actualidad Del Diseño de Muros de Suelo Reforzado - Análisis Comparativo Entre La Fhwa Nhi-10-024, BS-8006 y Ebgeo 2010Documento218 páginasActualidad Del Diseño de Muros de Suelo Reforzado - Análisis Comparativo Entre La Fhwa Nhi-10-024, BS-8006 y Ebgeo 2010Mardoqueo PerezAún no hay calificaciones

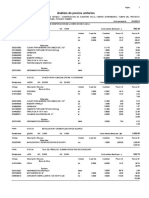

- Analisisi de Precios UnitariosDocumento175 páginasAnalisisi de Precios UnitariosYA H YAAún no hay calificaciones

- Metrados Av. La Molina (Julio)Documento81 páginasMetrados Av. La Molina (Julio)aavlvAún no hay calificaciones

- 8088599Documento22 páginas8088599Gloria Yolanda Dodero TorresAún no hay calificaciones

- NC AS IL02 12 Camaras de CaidaDocumento11 páginasNC AS IL02 12 Camaras de CaidaAndres Hurtado LopezAún no hay calificaciones

- Boletin InformativoDocumento17 páginasBoletin InformativoBryan YojcomAún no hay calificaciones

- c79 Anx 2 Especificaciones TecnicasDocumento17 páginasc79 Anx 2 Especificaciones TecnicasPablo GutierrezAún no hay calificaciones

- Estructuras I - Tarea Académica 3 PDFDocumento21 páginasEstructuras I - Tarea Académica 3 PDFandrea dulongAún no hay calificaciones

- Clase 03 Puentes CARGASDocumento56 páginasClase 03 Puentes CARGASJean Carlos Meza PalominoAún no hay calificaciones

- Proyecto de Investigación - TerminadoDocumento35 páginasProyecto de Investigación - Terminadomariley mallqui briceñoAún no hay calificaciones

- SISTEMA CONSTRUCCIÓN RBS - Sin VideoDocumento19 páginasSISTEMA CONSTRUCCIÓN RBS - Sin VideoBrayan Taboada Pacheco100% (2)

- INF. Social TRIMESTRAL (ABRIL A JUNIO-2020) - P.NorteDocumento31 páginasINF. Social TRIMESTRAL (ABRIL A JUNIO-2020) - P.NorteAndrés Felipe Vega BarbosaAún no hay calificaciones

- Basf Masterseal 500 TdsDocumento4 páginasBasf Masterseal 500 TdsMARCO ANTONIO AYALA MARTINEZAún no hay calificaciones

- TEconologías ConstrucciónDocumento12 páginasTEconologías ConstrucciónAtl YólotlAún no hay calificaciones

- Clase 1 - Generalidadessss Alexander PDFDocumento20 páginasClase 1 - Generalidadessss Alexander PDFJeancarlos YucraAún no hay calificaciones

- Tecnologia SismorresistenteDocumento8 páginasTecnologia SismorresistenteÁngel Palomino BenitesAún no hay calificaciones

- Cuestionario Nº1-Diseño SismorresistenteDocumento36 páginasCuestionario Nº1-Diseño SismorresistenteAriana MariaAún no hay calificaciones

- Cimentaciones SuperficialesDocumento83 páginasCimentaciones SuperficialesMaría Camila RodríguezAún no hay calificaciones

- Memoria Descriptiva de Cerco PerimetricoDocumento6 páginasMemoria Descriptiva de Cerco PerimetricoAnonymous xKu91xBaAún no hay calificaciones

- Parchado Profundo en CalzadaDocumento4 páginasParchado Profundo en CalzadaNiva azucenaAún no hay calificaciones

- TIPOS DE MORTEROS 1-3 ReducidaDocumento7 páginasTIPOS DE MORTEROS 1-3 ReducidaAyaFaresAún no hay calificaciones

- M-S02.02 Metrado Captaciones - Desarenadores S2-ACTUALIZADODocumento18 páginasM-S02.02 Metrado Captaciones - Desarenadores S2-ACTUALIZADOwaldyAún no hay calificaciones

- Esp. Tecnicas Sistema BiodigestorDocumento9 páginasEsp. Tecnicas Sistema BiodigestormynorAún no hay calificaciones

- Analisis de Precios Comp 01Documento30 páginasAnalisis de Precios Comp 01luisfelipesanchezAún no hay calificaciones

- Especificaciones Tecnicas AncestralDocumento9 páginasEspecificaciones Tecnicas AncestralClaudio Mauricio Torres CruzAún no hay calificaciones