Documentos de Académico

Documentos de Profesional

Documentos de Cultura

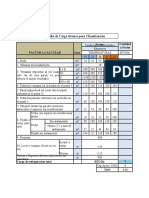

Actividad 5.4 1828578

Cargado por

Paulina Soto0 calificaciones0% encontró este documento útil (0 votos)

5 vistas5 páginasActividad en par revisión de actividades

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoActividad en par revisión de actividades

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

5 vistas5 páginasActividad 5.4 1828578

Cargado por

Paulina SotoActividad en par revisión de actividades

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

Actividad 5.

4 “par”

Título

Determinación de defectos en fundición de aluminio por molde permanente a baja

presión por rayos X

Palabras Clave

Moldeo Permanente, Rayos X, Pruebas no destructivas, Microestructura, Baja

presión, Radiografía, Metalografía, Porosidad, Ensayos Destructivos, Ensayos no

Destructivos.

Pregunta de Investigación

¿Habrá diferencia entre las pruebas no destructivas por medio de rayos X y las

destructivas con su caracterización microestructural?

Planteamiento del problema

(Se debe enunciar ¿qué se ha hecho hasta ahora?, ¿qué no?, ¿Qué es

necesario hacer y por qué?, las variables involucradas (dependientes e

independientes declaradas anteriormente) E indicar la parte con la que

contribuirán a la resolución del problema en general. Además, se debe

describir una propuesta de posible solución, contribución del trabajo a la

resolución del problema, lugar donde se desarrollará, los recursos con los

que se cuenta (equipos, material, bibliografía) y el tiempo de realización)

Relacionar la señal de la indicación detectada por el equipo de rayos X con el tipo y

tamaño para determinar si es un defecto o no de las muestras tomadas en la

compañía CONMET, por medio de radiografía por rayos X, mediante este proceso

se tomaran los resultados de las muestras que se harán y de ahí partiremos para

saber que si es un defecto ya sea por DIE CASTING, por moldeo permanente a baja

presión o por solidificación.

VARIABLES

POROSIDAD

La porosidad afecta de forma directa tanto a las propiedades físicas como

mecánicas de las piezas repercutiendo en su correcto funcionamiento. Pueden

producir fallo prematuro del componente por fatiga, rotura en servicio,

agrietamientos, afectar a la terminación superficial o hacer el material permeable,

afectando en este caso a la impermeabilidad en elementos sometidos a presión

como compresores, bombas, motores, etc.

La porosidad aparece durante el proceso de colada y se produce antes de la

transformación de líquido a sólido del metal dejando atrapadas estas

discontinuidades al alcanzar el estado sólido. Hay dos causas principales de las

porosidades; la presencia de gas en el metal líquido que crea porosidades de gas,

o la contracción volumétrica del metal durante el enfriamiento y solidificación

creando rechupes

MOLDEO PERMANTE POR BAJA PRESIÓN

El proceso de fundición a baja presión o moldeo permanente a baja presión (LPPM)

es otra variación del proceso de moldeo permanente. La designación LPPM, tal

como se usa en los Estados Unidos se denomina fundición a presión en Europa. El

termino fundición a presión en Europa es equivalente al molde en permanente en

los Estados Unidos y no está y no esta relacionado con el proceso de fundición

conocido como fundición a alta presión en los Estados Unidos. el término baja

presión significa que el material que se va a colar se transfiere al molde de baja

presión, en lugar de verterlo o canalizarlo de otra manera en la cavidad del molde.

Este proceso de fundición o llenado de moldes requiere de 3 a 15 psi, según la

configuración de fundición y la calidad de fundición deseada. El llenado de cavidad

del molde se puede realizar directamente en la fundición mediante el uso de

corredores y compuertas, similar a lo que normalmente se considera para el proceso

de molde permanente, menos los elevadores asociados con el molde permanente

convencional.

La presión se usa para llenar la cavidad del molde y para “alimentar” la contracción

normalmente asociada con los procesos de fundición estándar. Por lo tanto, la

presión logra dos cosas: 1) llena la cavidad del molde y 2) elimina la necesidad de

sistemas de compuertas y elevadores que deben de cortarse para reciclarse para

usarse nuevamente. La reducción de la conexión de la compuerta y el elevador

también reduce la cantidad de trabajo manual adicional para que el fundido tenga

una apariencia uniforme para el cliente.

Son comunes los rendimientos de fundición del 90-98% del material colocado en el

molde. Se reduce el requisito de volver a fundir el sistema de compuerta de

mazarota, lo que brinda al fundidor de metal ventajas como una menor perdida de

metal por refundición, aserrado, esmerilado, y otras opciones de acabado.

Todas las aleaciones normalmente designadas como aleaciones de molde

permanente se pueden colar en LPPM. La asistencia de presión también permite la

fundición de aleaciones de fundición menos deseables que normalmente no se

utilizan en moldes permanentes. Se pueden usar estas aleaciones de alimentación

deficiente o "calientes cortas", pero darán como resultado ciclos de fundición más

largos que las aleaciones con un rango de congelación estrecho, lo que resultará

en una producción de fundición algo reducida. Sin embargo, estas piezas

probablemente no se moldearían en el proceso de moldeo permanente de otra

manera. Se debe investigar a fondo todas las ventajas y desventajas de la aleación

y el producto final antes de proceder a seleccionar el proceso LPPM para una pieza.

Se pueden moldear piezas de peso desde unas pocas onzas hasta cerca de 100 lb

(73,3 kg). Se pueden moldear secciones de pared delgada; pero el fundidor de metal

debe mirar de cerca la geometría de cualquier parte y considerar los elementos de

tamaño, incluidos el largo, el ancho y la circunferencia, junto con el peso de la parte.

La calidad de las piezas es generalmente muy buena y se moldean según las

especificaciones militares de EE. UU. LPPM se considera un proceso de molde

permanente según los estándares militares de EE. UU.

ENSAYOS DESTRUCTIVOS

Este tipo de ensayos suele realizarse una vez ha fallado la pieza o durante el control

de la producción ya que conlleva la destrucción de la pieza y esta deja de ser útil.

Aportan datos precisos de la pieza ensayada y proveen de datos útiles para el

diseño.

ENSAYOS NO DESTRUCTIVOS (END)

Con estos métodos es posible analizar el interior de las piezas, aparte de la

superficie, sin necesidad de dañarlas, lo que permite su posterior utilización. Esto

es de gran importancia ya que los métodos invasivos se pueden ver alterados al

cortar la pieza por la región que se quiere analizar. Permiten dar una garantía sobre

las piezas fabricadas y así evitar riesgos. Este tipo de ensayos se utilizan para la

detección de inclusiones, defectos de moldeo, inspección de soldaduras, porosidad,

etc

METALOGRAFÍA

Consiste en el estudio de las características estructurales y los constituyentes de

los metales o aleaciones. Sirve para identificar el metal, comprobar la correcta

fabricación de la pieza tanto morfológicamente como su composición, observar

daños o degradación de las piezas, etc.

Se puede realizar con microscopio óptico o electrónico, perfilometría, ataques

químicos, etc.

RADIOGRAFÍA

Se emplean rayos X o Gamma para atravesar el material. Estos rayos son

absorbidos por una película en mayor o menor medida dependiendo del espesor del

material y de las discontinuidades que presente. La pieza absorbe parte de la

radiación y el resto es absorbido en la película, es por esto que las zonas de menor

espesor presentarán +un área más oscura y las porosidades (cavidades),

inclusiones o grietas serán zonas completamente negras debido a la ausencia de

material en dicha región.

¿QUÉ SE HA HECHO HASTA AHORA?

El objetivo de este estudio es investigar el efecto de la velocidad de enfriamiento y el tiempo de

desgasificación en la formación y evolución de la microporosidad en fundiciones de aleación de

aluminio A356 (Al-7Si-0.3Mg) utilizando métodos tradicionales de metalografía y

microtomografía de rayos X (XMT), entre otras investigaciones para esta misma aleación u otro

tipo de aleaciones de aluminio, pero conclusamente para Radiografía por rayos X en fundición

de molde permanente por baja presión, esté análisis nos permitirá identificar que tanto

podremos ver de nuestra tesis.

¿QUÉ ES NECESARIO HACER Y POR QUÉ?

Primero se analizará nuestras piezas mediante el uso de las pruebas no destructivas para así

poder ver sin destruir la pieza, que tipo de defectos tenemos en nuestra pieza, ya sea el por que

se produce, después iremos microscopio óptico y después pulido, ahí en el dispositivo óptico

nos revelará lo que veremos a nivel microestructura.

CON QUE AYUDARA NUESTRA SOLUCIÓN

Contribuiremos a nivel de industria sobre la identificación de posibles fallas en nuestro

actual problema, se abrirá una mejora para identificar con mayor facilidad las fallas futuras

mediante este aparato de rayos X y mediante las pruebas no destructivas para así volverlas

a usar en producción ya que es parte del proceso de las pruebas no destructivas, se pueden

regresar a producción, analizaremos que defectos son los que realmente aparecen en

nuestras piezas de producción.

¿DONDE SE EFECTUARÁ?

Se llevará acabo nuestra investigación en 3 lugares, serán en el CIDET, CIIIA, y otro sería

en la empresa CONMET, ahí en sus laboratorios se harán las pruebas necesarias para así

poder cumplir con nuestro objetivo.

EQUIPOS A DISPOSICIÓN

Laboratorios del CIDET Y CIIIA, Microscopio óptico en CONMET, Radiografía por rayos X

en CONMET, equipos del CIDET para metalografía.

TIEMPO ESTIMADO

Para antes de enero del 2023 tesis terminada

REFERENCIAS

MEDINA ORTÍZ, F. (s. f.). “OPTIMIZACIÓN DEL PROCESO DE

FUNDICIÓN DE ALUMINIO 356 EN MOLDE PERMANENTE VACIADO

POR GRAVEDAD” [Tesis]. UNIVERSIDAD AUTÓNOMA DE NUEVO

LEÓN.

DELGADO LÓPEZ, M. A. (s. f.). EFECTO DEL TRATAMIENTO TÉRMICO

EN LA DIFRACCIÓN DE RAYOS X EN ALEACIONES VACIADAS DE

ALUMINIO UTILIZADAS EN LA INDUSTRIA AUTOMOTRIZ [Tesis].

UNIVERSIDAD AUTÓNOMA DE NUEVO LEÓN.

Chávez Vásconez, R. A. (s. f.). Análisis de calidad para piezas fundidas de

aluminio mediante ensayo radiográfico de rayos x [Tesis]. Escuela

Politécnica Nacional.

Prieto Palacin, D. (s. f.). Estudio de la utilización de Sistema Tomográfico

para análisis de porosidad [Tesis]. Universidad Carlos III de Madrid.

Aguirre de la Torre, E. (s. f.). Desempeño mecánico en la aleación A356

mediante variación en las concentraciones del refinador de grano Al-5Ti-B

y adición de tierras raras [Tesis]. CENTRO DE INVESTIGACIÓN EN

MATERIALES AVANZADOS, S.C.

Zamora Pedreño, R. (s. f.). Estudio experimental de la formación de

porosidad por atrapamiento de aire durante la etapa lenta de inyección en

máquinas de fundición a alta presión [Tesis]. Universidad Politécnica de

Cartagena.

Yao, L., Cockcroft, S. & Maijer, D. (2009). X-Ray Microtomographic

Characterization of Porosity in Aluminum Alloy A356. Metallurgical and

Materials Transactions A, 40(4), 991-999. https://doi.org/10.1007/s11661-

008-9778-9

Arnberg, L., Bakerud, L. & Chai, G. (1a. C.). Solidification characteristics of

aluminum alloy. En Dendrite Coherency (Vol. 3). AFS.

Aluminum Permanent Mold Handbook (1.a ed.). (2001). American Foundry

Society.

También podría gustarte

- UF1250 - Conformación De Elementos MetálicosDe EverandUF1250 - Conformación De Elementos MetálicosAún no hay calificaciones

- Esfuerzos Residuales Trabajo.Documento12 páginasEsfuerzos Residuales Trabajo.FrAncisco GalvanAún no hay calificaciones

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Aún no hay calificaciones

- Examen ORD 82 Manufactura EstructuradaDocumento2 páginasExamen ORD 82 Manufactura EstructuradaAshley NavarroAún no hay calificaciones

- Análisis de fallas de estructuras y elementos mecánicosDe EverandAnálisis de fallas de estructuras y elementos mecánicosCalificación: 4 de 5 estrellas4/5 (5)

- Capítulo 1 (Met)Documento59 páginasCapítulo 1 (Met)Wilber RevillaAún no hay calificaciones

- Procesos IndustrialesDocumento14 páginasProcesos IndustrialesEdwin JachoAún no hay calificaciones

- A 9 Ragc PDFDocumento14 páginasA 9 Ragc PDFtrabajo con seguridadAún no hay calificaciones

- Taller #3. Diseño Mecanico 2 - Control de Calidad Juntas SoldadasDocumento16 páginasTaller #3. Diseño Mecanico 2 - Control de Calidad Juntas SoldadasJUAN CARLOS MALDONADO MORENO100% (1)

- Actividad 2Documento11 páginasActividad 2Alexander RincónAún no hay calificaciones

- Un Enfoque Científico para El Perfilado de ChapaDocumento3 páginasUn Enfoque Científico para El Perfilado de ChapaEl partner tecnológico para la industria del perfiladoAún no hay calificaciones

- RESUMENDocumento4 páginasRESUMENmiguel merinoAún no hay calificaciones

- Tarea 5 y 6Documento6 páginasTarea 5 y 6Valeria TristánAún no hay calificaciones

- Moldeo de Piezas MetálicasDocumento30 páginasMoldeo de Piezas MetálicasIrineo Avalos MejiaAún no hay calificaciones

- Trabajo de MetalografiaDocumento7 páginasTrabajo de MetalografiaHolman LaraAún no hay calificaciones

- Curso END Basico IPENDocumento84 páginasCurso END Basico IPENSamir Morales CadilloAún no hay calificaciones

- Informe Control de Calidad de FundicionesDocumento6 páginasInforme Control de Calidad de FundicionesGerman MeraAún no hay calificaciones

- Análisis de fallas: Cuestionario de la primera prácticaDocumento5 páginasAnálisis de fallas: Cuestionario de la primera prácticaOSCAR CESAR HERNANDEZ MEDINAAún no hay calificaciones

- Informe de Laboratorio de Ensayo de EnbutidoDocumento14 páginasInforme de Laboratorio de Ensayo de EnbutidoDaniel Felipe Urbina SierraAún no hay calificaciones

- Proyecto Manufactura 2Documento9 páginasProyecto Manufactura 2Yovana FloresAún no hay calificaciones

- Defectos y Diseno en MoldeoDocumento34 páginasDefectos y Diseno en MoldeoxabioxaAún no hay calificaciones

- Act2 - Conceptos - Manuel AmatonDocumento11 páginasAct2 - Conceptos - Manuel AmatonMANUEL ALBERTO AMAT�N VELEZAún no hay calificaciones

- Procesos de troquelado en la fabricación de piezas metálicasDocumento6 páginasProcesos de troquelado en la fabricación de piezas metálicasEduardo MendiolaAún no hay calificaciones

- INTI - Manual de Defectologia - 2006Documento31 páginasINTI - Manual de Defectologia - 2006Federico KronenbergAún no hay calificaciones

- Informe MetalografiaDocumento6 páginasInforme MetalografiaCarlos PayaresAún no hay calificaciones

- Ensayo Erichsen metalesDocumento6 páginasEnsayo Erichsen metalesNico ArceAún no hay calificaciones

- Defectos de SoldaduraDocumento5 páginasDefectos de SoldaduraCarla Mishell Perez RamosAún no hay calificaciones

- Valvulas en Lineas de ImpulsionDocumento9 páginasValvulas en Lineas de ImpulsionFreider AguirreAún no hay calificaciones

- Practica 2Documento17 páginasPractica 2Rikardo VergaraAún no hay calificaciones

- Ensayos de Calidad de SoldaduraDocumento11 páginasEnsayos de Calidad de SoldaduraAlejandro Samaniego100% (1)

- Medición de espesores por ultrasonido en placa de aceroDocumento14 páginasMedición de espesores por ultrasonido en placa de aceroAlex Mauricio Gualpa CaisachanaAún no hay calificaciones

- Mecanizado Sin Arranque de VirutaDocumento19 páginasMecanizado Sin Arranque de VirutaHector Jose Serrano Castillejo100% (2)

- Análisis metalográfico de campo y de fallas mediante réplicasDocumento8 páginasAnálisis metalográfico de campo y de fallas mediante réplicasEmma GarcíaAún no hay calificaciones

- Defectos soldadura inspecciónDocumento11 páginasDefectos soldadura inspecciónSergio Enrique Ibarra GálvezAún no hay calificaciones

- Analisis de FallaDocumento25 páginasAnalisis de FallaArmando Fdez Mcdo100% (2)

- Curso: Procesos de Conformado I Docente Dr. Ing°. Edgar Veliz LlayquiDocumento15 páginasCurso: Procesos de Conformado I Docente Dr. Ing°. Edgar Veliz LlayquiVolney Quispe AyalaAún no hay calificaciones

- Análisis de fallas: determinar causas raícesDocumento5 páginasAnálisis de fallas: determinar causas raícesallisonAún no hay calificaciones

- Pretratamiento de SuperficiesDocumento8 páginasPretratamiento de SuperficiesCamilo SanchezAún no hay calificaciones

- Ensayo SoldaduraDocumento2 páginasEnsayo SoldaduraFrancisco AlvarezAún no hay calificaciones

- Informe Técnico (Rueda Dentada Seridme)Documento7 páginasInforme Técnico (Rueda Dentada Seridme)Aura Milena Casseres RodriguezAún no hay calificaciones

- Laboratorio Virtual 1Documento6 páginasLaboratorio Virtual 1Juan Alvarez OsoroAún no hay calificaciones

- Proceso de Conformado de MaterialesDocumento11 páginasProceso de Conformado de MaterialesNares Zazueta Jesus ArmandoAún no hay calificaciones

- Modelos DiscretosDocumento3 páginasModelos DiscretosJosué AnayaAún no hay calificaciones

- Desempeño Materiales en Procesos de ManufacturaDocumento12 páginasDesempeño Materiales en Procesos de ManufacturaRoberto SánchezAún no hay calificaciones

- Presentación Fallas 2Documento37 páginasPresentación Fallas 2Donadoni QuispeAún no hay calificaciones

- Mono Etsi Gongora - Hernandez PDFDocumento50 páginasMono Etsi Gongora - Hernandez PDFfreddy.sucuytanaAún no hay calificaciones

- International Classification of Casting DefectDocumento19 páginasInternational Classification of Casting DefectFrancisco BocanegraAún no hay calificaciones

- Apariencia de La Soldadura-1Documento22 páginasApariencia de La Soldadura-1Mimi NoeAún no hay calificaciones

- Filtración de Aluminio Reduce CostosDocumento9 páginasFiltración de Aluminio Reduce CostosLuis DiazAún no hay calificaciones

- Problemas de Undicion y Siderurgia VerdaderoDocumento104 páginasProblemas de Undicion y Siderurgia VerdaderoXabeli MacfAún no hay calificaciones

- Preparación de probetas metalográficasDocumento17 páginasPreparación de probetas metalográficasGian Juarez RondoAún no hay calificaciones

- Pruebas de Desgaste y EspesorDocumento3 páginasPruebas de Desgaste y EspesorpabloandresalAún no hay calificaciones

- Prenetas Metalograficas 2Documento5 páginasPrenetas Metalograficas 2Aly EspinosaAún no hay calificaciones

- Guia - Guia - 2 (Propiedades Mecanicas de Los Metales)Documento5 páginasGuia - Guia - 2 (Propiedades Mecanicas de Los Metales)FELIXROLY0% (1)

- Ensayo de Traccion Ingenieril y RealDocumento7 páginasEnsayo de Traccion Ingenieril y RealAnonymous CsYYASUCHZAún no hay calificaciones

- Montero, R ReplicasmetalograficasDocumento0 páginasMontero, R Replicasmetalograficaslast1973Aún no hay calificaciones

- Tecnicas MetalográficasDocumento36 páginasTecnicas MetalográficasEgoi Fitz-James StuartAún no hay calificaciones

- ICS 1 Tema 5Documento49 páginasICS 1 Tema 5almudenatuimilAún no hay calificaciones

- Procesos deformación metalesDocumento25 páginasProcesos deformación metalesCristian Gaetano AgostiniAún no hay calificaciones

- Analisis MetalograficosDocumento42 páginasAnalisis MetalograficosRodrigo CarizAún no hay calificaciones

- XW20L-V SPDocumento5 páginasXW20L-V SPotispelosAún no hay calificaciones

- Como Hacer Una Sierra Casera Sierra de CalarDocumento3 páginasComo Hacer Una Sierra Casera Sierra de CalarJose GarciaAún no hay calificaciones

- Cargas VivasDocumento2 páginasCargas VivasAlvaro LeytonAún no hay calificaciones

- FORMATO SST-PROGRAMA DE CAPACITACIÓN DE SEGURIDAD Y SALUD EN EL TRABAJO (Autoguardado)Documento9 páginasFORMATO SST-PROGRAMA DE CAPACITACIÓN DE SEGURIDAD Y SALUD EN EL TRABAJO (Autoguardado)Marifer ChaparroAún no hay calificaciones

- Evaluación Final 2022-1 Zuñiga Justiniano Juan CarlosDocumento6 páginasEvaluación Final 2022-1 Zuñiga Justiniano Juan CarlosJuan Carlos Zuñiga JustinianoAún no hay calificaciones

- Catedra UpecistaDocumento3 páginasCatedra UpecistaJose Daniel LopezAún no hay calificaciones

- Manual PRL II ErgonomiaDocumento208 páginasManual PRL II ErgonomiaAnonymous gnHXx9n7L50% (2)

- Tipos de Agujas MetalicasDocumento16 páginasTipos de Agujas MetalicasAlfonso PulidoAún no hay calificaciones

- NOMENCLATURASDocumento20 páginasNOMENCLATURASvladimirAún no hay calificaciones

- TE1 - Word Mio de YoDocumento2 páginasTE1 - Word Mio de YoManuelVidalAún no hay calificaciones

- Hocal Pipe Industries - El Cañoneo en La Perforación de PozosDocumento6 páginasHocal Pipe Industries - El Cañoneo en La Perforación de PozosHocal Pipe IndustriesAún no hay calificaciones

- Ejercicios Circuitos DC2Documento9 páginasEjercicios Circuitos DC2tavo VarAún no hay calificaciones

- Cuestionario QuimicaDocumento7 páginasCuestionario QuimicaByteenggAún no hay calificaciones

- Tarea Mecanica 2Documento5 páginasTarea Mecanica 2Aldo Apaza MontoroAún no hay calificaciones

- AP TesisDocumento6 páginasAP Tesisgenesis monroyAún no hay calificaciones

- Trabajo de Contrucciones II Sobre Losa y PlanosDocumento9 páginasTrabajo de Contrucciones II Sobre Losa y PlanosAnthony Mora BonillaAún no hay calificaciones

- Conexion de TransformadoresDocumento4 páginasConexion de TransformadoresAlejandroUrreaAún no hay calificaciones

- Tarjeta de Presentación KelvinDocumento3 páginasTarjeta de Presentación KelvinKelvin León RondánAún no hay calificaciones

- Parametros Indicados y Efectivos de Los MciDocumento8 páginasParametros Indicados y Efectivos de Los McifrancoAún no hay calificaciones

- Formato para Calculo Rápido de Carga Térmica para ClimatizaciónDocumento1 páginaFormato para Calculo Rápido de Carga Térmica para ClimatizaciónYeshua RbmAún no hay calificaciones

- Apuntes Dinamica - METRADOSDocumento9 páginasApuntes Dinamica - METRADOSJean Zabalaga JezcAún no hay calificaciones

- Línea Metropolitana de Línea Metropolitana de Distribución de AguaDocumento25 páginasLínea Metropolitana de Línea Metropolitana de Distribución de AguaIván RodrigoAún no hay calificaciones

- Especificaciones Tecnicas Puente VilcabambaDocumento32 páginasEspecificaciones Tecnicas Puente VilcabambaRene Rojas CampoAún no hay calificaciones

- Ejemplo en Español Ansys WorkbenchDocumento15 páginasEjemplo en Español Ansys WorkbenchLucas VergaraAún no hay calificaciones

- Nivelacion Simple y CompuestaDocumento33 páginasNivelacion Simple y CompuestaReus SammerAún no hay calificaciones

- Extraccion de Aceites Esenciales Por Arrastre de VaporDocumento11 páginasExtraccion de Aceites Esenciales Por Arrastre de VaporFernando C. Calderon100% (1)

- SEMANA #04-pDocumento62 páginasSEMANA #04-pCesar Robles100% (1)

- Diseñador gráfico y fotógrafo en Mendoza, ArgentinaDocumento37 páginasDiseñador gráfico y fotógrafo en Mendoza, ArgentinaphaqAún no hay calificaciones

- 02 Et San Martin (Etapa 2)Documento65 páginas02 Et San Martin (Etapa 2)Ney CoronelAún no hay calificaciones

- Carrocería y ChasisDocumento29 páginasCarrocería y ChasisKarlitosmanAún no hay calificaciones

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (200)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- La invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleDe EverandLa invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Psiconeuroinmunología para la práctica clínicaDe EverandPsiconeuroinmunología para la práctica clínicaCalificación: 5 de 5 estrellas5/5 (4)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- Borges y la memoria: De "Funes el memorioso" a la neurona de Jennifer AnistonDe EverandBorges y la memoria: De "Funes el memorioso" a la neurona de Jennifer AnistonCalificación: 5 de 5 estrellas5/5 (4)

- Nunca fuimos modernos: Ensayos de antropología simétricaDe EverandNunca fuimos modernos: Ensayos de antropología simétricaAún no hay calificaciones

- Fisiopatología de las enfermedades cardiovascularesDe EverandFisiopatología de las enfermedades cardiovascularesCalificación: 5 de 5 estrellas5/5 (1)

- Resumen de Pensar rápido pensar despacio de Daniel KahnemanDe EverandResumen de Pensar rápido pensar despacio de Daniel KahnemanCalificación: 4.5 de 5 estrellas4.5/5 (11)

- Investigación de operaciones: Conceptos fundamentalesDe EverandInvestigación de operaciones: Conceptos fundamentalesCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- Reconstrucción de dientes endodonciados: Pautas de actuación clínicaDe EverandReconstrucción de dientes endodonciados: Pautas de actuación clínicaCalificación: 5 de 5 estrellas5/5 (4)

- Estoicismo y dureza mental: Descubre los secretos psicológicos de la filosofía estoica en la vida moderna. Construir una autodisciplina inquebrantable y hábitos diarios que garanticen el éxitoDe EverandEstoicismo y dureza mental: Descubre los secretos psicológicos de la filosofía estoica en la vida moderna. Construir una autodisciplina inquebrantable y hábitos diarios que garanticen el éxitoCalificación: 4 de 5 estrellas4/5 (23)

- Cálculo infinitesimal: El lenguaje matemático de la naturalezaDe EverandCálculo infinitesimal: El lenguaje matemático de la naturalezaCalificación: 5 de 5 estrellas5/5 (3)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- Teoría de juegos: Una introducción matemática a la toma de decisionesDe EverandTeoría de juegos: Una introducción matemática a la toma de decisionesCalificación: 4 de 5 estrellas4/5 (1)

- Estadística básica: Introducción a la estadística con RDe EverandEstadística básica: Introducción a la estadística con RCalificación: 5 de 5 estrellas5/5 (8)

- Desastres y emergencias. Prevención, mitigación y preparaciónDe EverandDesastres y emergencias. Prevención, mitigación y preparaciónCalificación: 4 de 5 estrellas4/5 (5)