100% encontró este documento útil (1 voto)

211 vistas72 páginasLIXIVIANCION

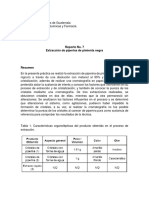

Este documento trata sobre los procesos de lixiviación de minerales. Describe los agentes lixiviantes más comunes, las características que deben reunir, y los factores que afectan la lixiviación. Explica los tres pasos del proceso de lixiviación y clasifica los métodos como lixiviación in situ, en pilas, botaderos y bateas.

Cargado por

Julio Garcia FuentesDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

211 vistas72 páginasLIXIVIANCION

Este documento trata sobre los procesos de lixiviación de minerales. Describe los agentes lixiviantes más comunes, las características que deben reunir, y los factores que afectan la lixiviación. Explica los tres pasos del proceso de lixiviación y clasifica los métodos como lixiviación in situ, en pilas, botaderos y bateas.

Cargado por

Julio Garcia FuentesDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd