0% encontró este documento útil (0 votos)

602 vistas65 páginasUnidad II - Procesos de Fundición de Metales

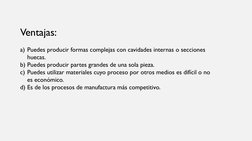

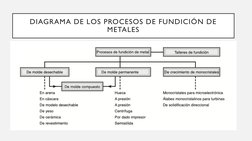

Este documento describe los procesos de fundición de metales. Explica que la fundición implica derretir un metal y verterlo en un molde para dar forma a la pieza deseada. Luego señala que existen dos tipos de moldes: desechables de arena y permanentes de metal. Finalmente, detalla los pasos del proceso de fundición en arena y las ventajas e inconvenientes de este método y del moldeo en cáscara.

Cargado por

GALICIA CALDERÓN SARAYDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

602 vistas65 páginasUnidad II - Procesos de Fundición de Metales

Este documento describe los procesos de fundición de metales. Explica que la fundición implica derretir un metal y verterlo en un molde para dar forma a la pieza deseada. Luego señala que existen dos tipos de moldes: desechables de arena y permanentes de metal. Finalmente, detalla los pasos del proceso de fundición en arena y las ventajas e inconvenientes de este método y del moldeo en cáscara.

Cargado por

GALICIA CALDERÓN SARAYDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd