Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aceros

Aceros

Cargado por

Roberto LRDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aceros

Aceros

Cargado por

Roberto LRCopyright:

Formatos disponibles

E.S.I.M.E.

UNIDAD AZCAPOTZALCO

Grupo: 3MM8

ACEROS

Profesor: Valencia Mogollón Julián

Materia: Ciencia de los Materiales 1

Notas:

NOM: Norma Oficial Mexicana. ASTM: American Society of Testing Materials (Sociedad Americana

para Ensayes y Materiales) AWS: Sociedad Americana de la Soldadura. Para aceros fabricados

según las normas del Comité de Registro Naval (LLOYD), Bufete Naval Americano (ABS), Instituto

Americano del Petróleo (API), Sociedad de Ingenieros de la Industria Automotriz (SAE), Instituto

Americano del Hierro y el Acero. (AISI), y Estandard británico (BS), se recomienda consultar a Altos

Hornos de México (AHMSA).

Según la norma UNE EN 10020:2001, y atendiendo a la composición química, los aceros se

clasifican en:

• Aceros no aleados, o aceros al carbono: son aquellos en el que, a parte del carbono, el

contenido de cualquiera de otros elementos aleantes es inferior a la cantidad mostrada en la tabla

1 de la UNE EN 10020:2001. Como elementos aleantes que se añaden están el manganeso (Mn),

el cromo (Cr), el níquel (Ni), el vanadio (V) o el titanio (Ti). Por otro lado, en función del contenido

de carbono presente en el acero, se tienen los siguientes grupos:

I) Aceros de bajo carbono (%C < 0.25)

II) Aceros de medio carbono (0.25 < %C < 0.55)

III) Aceros de alto carbono (2 > %C > 0.55)

• Aceros aleados: aquellos en los que, además del carbono, al menos uno de sus otros elementos

presentes en la aleación es igual o superior al valor límite dado en la tabla 1 de la UNE EN

10020:2001. A su vez este grupo se puede dividir en:

I) Aceros de baja aleación (elementos aleantes < 5%)

II) Aceros de alta aleación (elementos aleantes > 5%)

• Aceros inoxidables: son aquellos aceros que contienen un mínimo del 10.5% en Cromo y un

máximo del 1.2% de Carbono.

CLASIFICACION

Aceros: En cualquier proyecto, debemos tener como premisas principales, el diseño y el cálculo, en

este último debemos aplicar las reglas de la resistencia de materiales y conocer las condiciones

física de los materiales.

DUREZA: Mide la resistencia a la penetración sobre la superficie de un material, efectuada por otro

material.

RESISTENCIA: Se definen varias; por ejemplo, resistencia a la tracción, es la carga (fuerza) máxima

por unidad de área que puede soportar el material al ser estirado. Los valores de resistencia son

utilizados en todo lo referente al diseño.

DUCTILIDAD: Capacidad que tiene un material para deformarse sin romperse cuando está sometido

a esfuerzos de tracción, por ejemplo, el estirado de un alambre.

MALEABILIDAD: Capacidad que presenta el material para soportar deformación sin rotura,

sometido a compresión, caso de forja o laminado.

FRAGILIDAD: Lo opuesto a la ductilidad. Un material frágil no tiene resistencia a cargas de impacto

y se fractura aun en cargas estáticas sin previo aviso. Tanto la fragilidad como la ductilidad de un

material son medidas arbitrarias, pero puede decirse que un material con un alargamiento mayor de

5% es dúctil y menor a ese valor es frágil.

TENACIDAD: Es la energía absorbida por el material durante el proceso de deformación y ruptura;

está directamente relacionada con la resistencia y ductilidad. Por ejemplo, el vidrio, el hierro fundido

y el acero endurecido son poco tenaces, porque sus ductilidades son muy bajas y en algunos casos

casi cero, aunque tienen una buena resistencia al rayado (son duros). Un metal como el cobre es

bastante tenaz, pues tiene una buena resistencia y una buena ductilidad. Mientras que una goma de

mascar tiene menos tenacidad, ya que, aunque la ductilidad es enorme su resistencia es muy baja.

ELASTICIDAD: Capacidad de un material que ha sido deformado para regresar a su estado y

tamaño original, cuando cesa la acción que ha producido la deformación. Cuando el material se

deforma permanentemente, de tal manera que no puede pueda regresar a su estado original, se dice

que ha pasado su límite elástico.

PLASTICIDAD: Capacidad que tiene un material de tomar nuevas formas y de quedarse en ellas.

También podría gustarte

- Clasificacion de Los AcerosDocumento33 páginasClasificacion de Los AcerosGilberto Zamudio100% (2)

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasDe EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasAún no hay calificaciones

- Aceros AleadosDocumento13 páginasAceros AleadosRobinson HerediaAún no hay calificaciones

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Monografia Zapatas AisladasDocumento32 páginasMonografia Zapatas Aisladasangela vicente hidalgoAún no hay calificaciones

- Nomenclatura de AcerosDocumento43 páginasNomenclatura de AcerosIrvin SotoAún no hay calificaciones

- Reparación de elementos metálicos. TMVL0309De EverandReparación de elementos metálicos. TMVL0309Calificación: 5 de 5 estrellas5/5 (1)

- Tipos de Aceros Segun NormasDocumento6 páginasTipos de Aceros Segun NormasJuniors Nilton Velasquez Real100% (1)

- Hoja de Vida IngenieroDocumento19 páginasHoja de Vida IngenieroJUAN CAMILO CHAUX RUIZAún no hay calificaciones

- Practicas de SismorresistenciaDocumento17 páginasPracticas de SismorresistenciaCesar Figueroa GuillerguaAún no hay calificaciones

- Designacion MetalesDocumento38 páginasDesignacion MetalesBladimir Jesús Vásquez Alave100% (1)

- 4.6 Normas y Criterios de La Seleccion de Los AcerosDocumento42 páginas4.6 Normas y Criterios de La Seleccion de Los AcerosArath Escobar100% (4)

- Hipótesis Fundamentales de La Mecánica de MaterialesDocumento4 páginasHipótesis Fundamentales de La Mecánica de MaterialesRicardo GonzalezAún no hay calificaciones

- Aleaciones MetalicasDocumento42 páginasAleaciones MetalicasD'Alessandro R̶u̶i̶z̶100% (2)

- Puentes IntegralesDocumento25 páginasPuentes IntegralesJaime Novak Davila100% (2)

- Siderurgia 2 AcerosDocumento53 páginasSiderurgia 2 AcerosYumiko NietoAún no hay calificaciones

- Normas de Clasificación Del AceroDocumento18 páginasNormas de Clasificación Del AceroBENJAMIN CAMACHO DAZA0% (1)

- Estudio y Clasificación de Los AcerosDocumento23 páginasEstudio y Clasificación de Los AcerosRivera MarioAún no hay calificaciones

- Normatividad AceroDocumento3 páginasNormatividad AceroGaalilea CamposAún no hay calificaciones

- Clasificaciòn de Los AcerosDocumento10 páginasClasificaciòn de Los AcerosErnesto ReynaAún no hay calificaciones

- Clasificación de Los AcerosDocumento44 páginasClasificación de Los AcerosEdwin HerreraAún no hay calificaciones

- Designaciones y Clasificacion de Los AcerosDocumento20 páginasDesignaciones y Clasificacion de Los AcerosArturo Reyna100% (1)

- Aceros DesignaciónDocumento23 páginasAceros DesignaciónGema Sarahi SobalvarroAún no hay calificaciones

- Clasificación de Los AcerosDocumento37 páginasClasificación de Los AcerosJose LuisAún no hay calificaciones

- V2 - Nomenclatura para La Clasificación de Los MetalesDocumento19 páginasV2 - Nomenclatura para La Clasificación de Los MetalesjianjianzenliAún no hay calificaciones

- La Revolución Del AceroDocumento2 páginasLa Revolución Del AceroRudy Espejo del ArcaAún no hay calificaciones

- Asignaciones de Los AcerosDocumento27 páginasAsignaciones de Los AcerosGaloAún no hay calificaciones

- Clasificación Por Su Composición QuímicaDocumento2 páginasClasificación Por Su Composición QuímicaGabTineoAún no hay calificaciones

- El Acero y Sus CaracterísticasDocumento35 páginasEl Acero y Sus CaracterísticasBERENICE ZAMORA CECEÑOAún no hay calificaciones

- Como Se Clasifican Los Aceros Unidad IVDocumento29 páginasComo Se Clasifican Los Aceros Unidad IVAngel LinaresAún no hay calificaciones

- Proyecto Fin de Ciclo Ciencias de Materiales Riquelme PalaciosDocumento15 páginasProyecto Fin de Ciclo Ciencias de Materiales Riquelme Palaciosneiser vegaAún no hay calificaciones

- Denominación en Los Aceros EAE ISO AISI SAE ASTMDocumento41 páginasDenominación en Los Aceros EAE ISO AISI SAE ASTMAldo HernándezAún no hay calificaciones

- ACEROS Def - PPT DiapositivasDocumento96 páginasACEROS Def - PPT DiapositivasBiancaRozasAún no hay calificaciones

- Tutorial #101Documento29 páginasTutorial #101Jose Enrique Valdivia ArceAún no hay calificaciones

- Trabajo PracticoDocumento8 páginasTrabajo PracticoGabriela QuinteroAún no hay calificaciones

- Clasificacion de Los AcerosDocumento5 páginasClasificacion de Los AcerosKimy Pamela VillalbaAún no hay calificaciones

- Clase n1 AcerosDocumento7 páginasClase n1 AcerosejemploxfileAún no hay calificaciones

- SEMANA 06-Materiales ferrosos-PARTE - IIDocumento32 páginasSEMANA 06-Materiales ferrosos-PARTE - IIMario Gonzales GarayAún no hay calificaciones

- Aceroy MadraDocumento48 páginasAceroy MadraCARLOS HUARCAYA DELA CRUZAún no hay calificaciones

- Estudio y Clasificación de Los AcerosDocumento43 páginasEstudio y Clasificación de Los AcerospoquimonAún no hay calificaciones

- PRACTICAresueltaDocumento15 páginasPRACTICAresueltaYordi OriundoAún no hay calificaciones

- Documentacion AceroDocumento35 páginasDocumentacion Acerorafa aguilarAún no hay calificaciones

- AceroDocumento11 páginasAceroOliver Jara HornaAún no hay calificaciones

- Tipos de AceroDocumento7 páginasTipos de AceroJuan Carlos penagos solisAún no hay calificaciones

- DesarrolloDocumento10 páginasDesarrolloJose Antonio Coronado MancillasAún no hay calificaciones

- Clasificacion Del AceroDocumento10 páginasClasificacion Del Aceromusa saiehAún no hay calificaciones

- Materiales y Diseño de HerramientasDocumento219 páginasMateriales y Diseño de HerramientasMarcoAún no hay calificaciones

- Que Es e Acero y Sus ComponentesDocumento6 páginasQue Es e Acero y Sus ComponentesJose Luis HernandezAún no hay calificaciones

- UD 5. Selección de Estructuras de Instalaciones Solares FotovoltaicasDocumento97 páginasUD 5. Selección de Estructuras de Instalaciones Solares FotovoltaicasVictor Alvarez TamayoAún no hay calificaciones

- Mecánica Y Conocimiento de MaterialesDocumento12 páginasMecánica Y Conocimiento de MaterialesJorge RubioAún no hay calificaciones

- ACERODocumento37 páginasACEROAlder Isaias Mejía MolinaAún no hay calificaciones

- Capitulo 3 Designacion de Materiales ImpresionDocumento60 páginasCapitulo 3 Designacion de Materiales ImpresionRamón MiralbésAún no hay calificaciones

- ACEROSDocumento3 páginasACEROSwendyAún no hay calificaciones

- Clasificación de MaterialesDocumento6 páginasClasificación de MaterialesJOSE LUIS TICONA OCORUROAún no hay calificaciones

- Aleaciones Ferrosas (Aceros)Documento40 páginasAleaciones Ferrosas (Aceros)wilson gonzalezAún no hay calificaciones

- Clasificación de Los AcerosDocumento23 páginasClasificación de Los AcerosGEORGE DIEGO TRELLES YUCRAAún no hay calificaciones

- Aleaciones - Elementos de Máquinas AgrícolasDocumento12 páginasAleaciones - Elementos de Máquinas Agrícolasnicolas tovarAún no hay calificaciones

- Elemtos, Acero y Maquinaria AgricolaDocumento14 páginasElemtos, Acero y Maquinaria AgricolaMartín Rivas ChapilliquénAún no hay calificaciones

- Composicion Quimica de Los Diferentes AcerosDocumento28 páginasComposicion Quimica de Los Diferentes AcerosJonathan FernándezAún no hay calificaciones

- Clasificacion de Los AcerosDocumento9 páginasClasificacion de Los AcerosErick SanchezAún no hay calificaciones

- Aceros en El CuscoDocumento48 páginasAceros en El CuscoBriham S. Jalisto JalixtoAún no hay calificaciones

- Aleaciones-Antifriccion 4ta VersionDocumento20 páginasAleaciones-Antifriccion 4ta VersionCristopherAún no hay calificaciones

- Selección de Materiales y Prevención de La CorrosiónDocumento16 páginasSelección de Materiales y Prevención de La CorrosiónAida Pi100% (1)

- Aceros Nuevo.Documento91 páginasAceros Nuevo.Joaking Adolfo Mora LobosAún no hay calificaciones

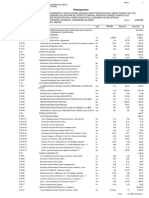

- 01.1 Apu Obras CivilesDocumento8 páginas01.1 Apu Obras CivilesJohn AlvaAún no hay calificaciones

- Evidencia 1. FMMDocumento8 páginasEvidencia 1. FMMVanessa UriasAún no hay calificaciones

- Informe Materiales UpcDocumento6 páginasInforme Materiales UpcDaniela PastranaAún no hay calificaciones

- Instalación de TubosDocumento81 páginasInstalación de TubosBerning GonzalezAún no hay calificaciones

- Análisis de Precio UnitarioDocumento14 páginasAnálisis de Precio UnitarioIvan ResendizAún no hay calificaciones

- Memoria Calculo Tratamiento Camara SepticaDocumento18 páginasMemoria Calculo Tratamiento Camara SepticaJOSEAún no hay calificaciones

- Practica 2 Viscosidad Absoluta U Cinemática de Los FluidosDocumento8 páginasPractica 2 Viscosidad Absoluta U Cinemática de Los FluidosPaola RvaAún no hay calificaciones

- Cuadro de Vanos: Vereda VeredaDocumento1 páginaCuadro de Vanos: Vereda VeredaROSA LUZ CHOQUE CHURAAún no hay calificaciones

- Parte Diario Maquinaria AlquiladaDocumento25 páginasParte Diario Maquinaria AlquiladaWilmer PradoAún no hay calificaciones

- Informe Final de PPPDocumento10 páginasInforme Final de PPPDianndryAún no hay calificaciones

- Tipos de BocatomasDocumento25 páginasTipos de BocatomasDavid RraaAún no hay calificaciones

- Estructura Traccion Los Puntales y Los CablesDocumento24 páginasEstructura Traccion Los Puntales y Los CablesDavid Niño RetoAún no hay calificaciones

- Pliego de Especificaciones TecnicasDocumento34 páginasPliego de Especificaciones TecnicasYECID SUNTURAAún no hay calificaciones

- Aguas SubterráneasDocumento7 páginasAguas SubterráneasAriel Nicolás Bourgeat FloresAún no hay calificaciones

- Presupuesto TKM FinDocumento4 páginasPresupuesto TKM FinSaúl Saúl SaúlAún no hay calificaciones

- Optimizacion de Tratamientos de Suelos Blandos Bajo Terraplenes ImprimirrrrDocumento7 páginasOptimizacion de Tratamientos de Suelos Blandos Bajo Terraplenes ImprimirrrranaisanchapuriAún no hay calificaciones

- Reforzamiento Estructural Con Disipadores Sismicos A Friccion de Edificio de Concreto en Zona de Alta SismicidadDocumento35 páginasReforzamiento Estructural Con Disipadores Sismicos A Friccion de Edificio de Concreto en Zona de Alta SismicidadJulian GalvisAún no hay calificaciones

- Resumen Prefabricados para Estructuras HidráulicasDocumento3 páginasResumen Prefabricados para Estructuras HidráulicasLaura Marcela Velez JAún no hay calificaciones

- 3 Memoria Descriptiva Est.Documento10 páginas3 Memoria Descriptiva Est.CESAR ALEJANDRO NAPOLEONAún no hay calificaciones

- Colección de Problemas A Entregar ERM CursoDocumento3 páginasColección de Problemas A Entregar ERM CursoAlex PaunAún no hay calificaciones

- Ficha Tecnica TipovDocumento2 páginasFicha Tecnica TipovCesar CordovaAún no hay calificaciones

- Metrados Caseta de Bombeo San MartínDocumento4 páginasMetrados Caseta de Bombeo San MartínKlismann ParedesAún no hay calificaciones

- 06 Ejercicios de CimentacionesDocumento2 páginas06 Ejercicios de CimentacionesAlex VargasAún no hay calificaciones

- Programas de ConcretosDocumento49 páginasProgramas de ConcretosJules Everaldo Meza GuevaraAún no hay calificaciones

- Cronograma ValorizadoDocumento2 páginasCronograma ValorizadoENRIQUE VILCHEZ ROSALESAún no hay calificaciones

- Unidad 2 - Semana 5 Hidrogeologia v2Documento41 páginasUnidad 2 - Semana 5 Hidrogeologia v2Jeanpierre TorreblancaAún no hay calificaciones