Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Competencia de Tomar Decisiones

Cargado por

María Fernanda SolisDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Competencia de Tomar Decisiones

Cargado por

María Fernanda SolisCopyright:

Formatos disponibles

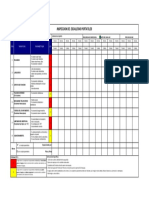

01.

Describir la desviación

«Roturas en los envases de 100 c.c.».

02. Especificar el problema

ES NO ES

Envases de 50, 150 y 250 c.c.

¿QUÉ? Roturas envases de 100 c.c. Impurezas, descoloración de

contenido.

- Las roturas se observan en el - Fondo, costados.

¿DÓNDE? cuello del envase. - En los almacenes, o en poder de

- En Control de Calidad. los clientes.

- Desde 6 de marzo y continúa

- Antes del 6 de marzo.

¿CUÁNDO? desde entonces.

- Segundo turno

- 1º turno

- 6 de marzo, 30% envases.

- 7 de marzo, 26%. 8 - Rechazo normal 2% todos los

de marzo, 32%. envases.

¿CUÁNTO? - Tendencia variable. - Roturas con bordes regulares,

- Roturas de bordes dentados, 1 a agujeros.

5 mm., desparejas e irregulares.

03. Desarrollar posibles causas

CARACTERÍSTICAS

ES NO ES SIMILARES DIFERENCIAS CAMBIOS

- No hubo cambios: es el mismo

- Ambos turnos utilizan las

supervisor que el mes anterior.

Desde 6 de marzo y continúa Antes del 6 de marzo. Segundo mismas máquinas - Supervisor - Dos nuevos empleados fueron

¿CUÁNDO? desde entonces. 1º turno turno

- Fabrican los mismos productos - Empleados

contratados el 1 de marzo

- Utilizan los mismos procesos y - Temperatura

- Hay cambios de temperatura

materiales

entre los 2 turnos

04. Probar las causas posibles para llegar a la más probable

CAMBIOS POSIBLES CAUSAS EXPLICA EL "ES" Y "NO ES"

- No hubo cambios: es el mismo

supervisor que el mes anterior.

- Los empleados nuevos no

- Dos nuevos empleados fueron

mantienen la línea de producción Sí explica el "ES" Y EL "NO ES"

contratados el 1 de marzo

a velocidad constante.

Los cambios de temperatura no

- Hay cambios de temperatura - los cambios de temperatura explica el por qué los defectos no

ocurrieron antes del 6 de marzo, y

entre los 2 turnos provocan tensión en el material.

tambien existian cambios de

temperatura.

05. Verificar, para definir la causa verdadera

PRUEBA DE COHERENCIA VERIFICACIÓN DE LA VERIFICACIÓN DE

CAMBIOS LÓGICA REALIDAD APLICACIÓN DE ACCIONES RESULTADOS

Debemos de comprobar los - observar cómo los dos nuevos

registros de producción (donde empleados manejan los equipos Una vez implantadas las acciones

- Dos nuevos empleados fueron están registrados los operarios - comprobar que una variación en para evitar la causa verdadera del

contratados el 1 de marzo que han trabajado en cada la velocidad de la línea de problema, hay que comprobar

que el problema desaparece

momento). producción ocasiona el problema

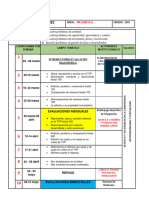

Describir la necesidad de decisión

1. EQUIPO DE DECISIÓN 1.1. METODOLOGÍA

1. 3. 5. 7. CONSENSO

2. 4. 6. 8. MAYORÍA

JERARQUÍA

2. OBJETIVOS ALTERNATIVA A ALTERNATIVA B

1. CONSUMO GASOLINA

2. ELEGANTE

3. NEGRO

4. AGUA

4. MATRIZ DE SELECCIÓN

ALTERNATIVA A ALTERNATIVA B

Objetivos Peso CUMPLIMIENTO VALORACIÓN CUMPLIMIENTO VALORACIÓN

CONSUMO GASOLINA 0.00 0.00

ELEGANTE 0.00 0.00

NEGRO 0.00 0.00

AGUA 0.00 0.00

TOTAL - - - 0.00

5. EVALUAR CONSECUENCIAS NEGATIVAS

PROBABILIDAD GRAVEDAD

CONSECUENCIAS ( Hasta el 100%) ( Hasta el 10) RIESGO

1. ALTERNATIVA A -

2. ALTERNATIVA B -

6. MATRIZ DE DECISIÓN

ALTERNATIVA VALORACIÓN PXG 1.00

ALTERNATIVA A - - 0.90

ALTERNATIVA B - - 0.80

0.70

0.60

PXG

0.50

0.40

0.30

0.20

0.10

-

- 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 1.00

VALORACIÓN

7. ACCIONES A TOMAR

También podría gustarte

- Ejercicio 19Documento2 páginasEjercicio 19AlanvilcaAún no hay calificaciones

- Parcial 1 GeologiaDocumento5 páginasParcial 1 GeologiaMaría Fernanda SolisAún no hay calificaciones

- CarusoDocumento10 páginasCarusoAlex RodasAún no hay calificaciones

- Realidad Aumentada Al TurismoDocumento555 páginasRealidad Aumentada Al Turismojose100% (1)

- Torre de EnfriamientoDocumento2 páginasTorre de EnfriamientojohennyskatherinAún no hay calificaciones

- Cuaderno de Informes 1Documento9 páginasCuaderno de Informes 1Jeanpiero ToribioAún no hay calificaciones

- Ats para El PicadorDocumento2 páginasAts para El PicadorAstrid RosasAún no hay calificaciones

- Copia de FO-GRAL-AST SERVYGRUDocumento2 páginasCopia de FO-GRAL-AST SERVYGRUArnoldo Rene Sandoval CruzAún no hay calificaciones

- Equilibrio OclusalDocumento9 páginasEquilibrio OclusalSiulangela Nieves MatheusAún no hay calificaciones

- Aparatos OdontopediatríaDocumento13 páginasAparatos OdontopediatríaAnell Daniela Aguilar100% (1)

- Permiso de Trabajo en Alturas Con Uso de Equipo de ElevaciónDocumento2 páginasPermiso de Trabajo en Alturas Con Uso de Equipo de ElevaciónJoel AlmarazAún no hay calificaciones

- Clase Fallas de Colado 2016Documento9 páginasClase Fallas de Colado 2016Valentina Llanca MejíasAún no hay calificaciones

- Procedimiento de Triturado de MuestrasDocumento8 páginasProcedimiento de Triturado de MuestrasMauricio MateoAún no hay calificaciones

- AtributosDocumento8 páginasAtributosariana torresmaAún no hay calificaciones

- Montaje Modelo Inferior y Programación de Articulador DefinitivoDocumento16 páginasMontaje Modelo Inferior y Programación de Articulador DefinitivoCesar Loyola SanchezAún no hay calificaciones

- Copia de Accion Correctiva EVA 2Documento3 páginasCopia de Accion Correctiva EVA 2Joaquin CarmonaAún no hay calificaciones

- Cuadro Comparativo Electiva IDocumento3 páginasCuadro Comparativo Electiva IJeanpaolo Rafael Gonzalez RosalesAún no hay calificaciones

- Hoja de ProcesosDocumento2 páginasHoja de Procesos2022104Aún no hay calificaciones

- Sema P6 Mat Iibim 2023Documento1 páginaSema P6 Mat Iibim 2023Sophie TapiaAún no hay calificaciones

- Ats (Barrer)Documento7 páginasAts (Barrer)Valentina Pardo GallegoAún no hay calificaciones

- Actividad 3Documento6 páginasActividad 3manuelaAún no hay calificaciones

- Practica de Laboratorio Numero 1 - Martinez Alvarez Aldo AlfredoDocumento7 páginasPractica de Laboratorio Numero 1 - Martinez Alvarez Aldo Alfredoaldoalfred71Aún no hay calificaciones

- Preuso Escaleras (Check List)Documento1 páginaPreuso Escaleras (Check List)Gerardo Costa AriasAún no hay calificaciones

- CUADERNODocumento2 páginasCUADERNOfranciscoAún no hay calificaciones

- Dosificación 2023 MateDocumento5 páginasDosificación 2023 MateMilagro BarretoAún no hay calificaciones

- La Materia y Sus TransformacionesDocumento5 páginasLa Materia y Sus TransformacionesCarlos Valenzuela MaluendaAún no hay calificaciones

- S03 - Yeso 202302Documento3 páginasS03 - Yeso 202302Manrique Vera AnthonyAún no hay calificaciones

- Formato Fp05 - Consolidado de Ubicacion de PracticantesDocumento2 páginasFormato Fp05 - Consolidado de Ubicacion de PracticantespedroAún no hay calificaciones

- 1 - Cuadernillo 75 AnivDocumento60 páginas1 - Cuadernillo 75 AnivCesar TellezAún no hay calificaciones

- Practica 4Documento20 páginasPractica 4Ashley SanchezAún no hay calificaciones

- Avn 02 Esc - Sistema Constructivo de Bambú - Grupo 13 - 03-11-20Documento11 páginasAvn 02 Esc - Sistema Constructivo de Bambú - Grupo 13 - 03-11-20Sandra InfanteAún no hay calificaciones

- T4 F6 Tabla PeriodicaDocumento8 páginasT4 F6 Tabla PeriodicaCarmen Jurado BustosAún no hay calificaciones

- Welded Unreinforced Flange-Welded Web (WUF-W) Moment Connection - Conexion 8Documento5 páginasWelded Unreinforced Flange-Welded Web (WUF-W) Moment Connection - Conexion 8María Fernanda Solis100% (1)

- Bolted Flange Plate (BFP) Moment Connection - Conexion 7Documento9 páginasBolted Flange Plate (BFP) Moment Connection - Conexion 7María Fernanda SolisAún no hay calificaciones

- Sonia Del Pilar MergedDocumento157 páginasSonia Del Pilar MergedMaría Fernanda SolisAún no hay calificaciones

- Bolted Unstiffened and Stiffened Extended End Plate Moment Connection - Conexión 6Documento14 páginasBolted Unstiffened and Stiffened Extended End Plate Moment Connection - Conexión 6María Fernanda SolisAún no hay calificaciones

- Dirección Comercial MergedDocumento1755 páginasDirección Comercial MergedMaría Fernanda SolisAún no hay calificaciones

- Caso Benetton - Salvador Urquiza LlamasDocumento6 páginasCaso Benetton - Salvador Urquiza LlamasMaría Fernanda SolisAún no hay calificaciones

- 08 Nov - María Fernanda SolisDocumento7 páginas08 Nov - María Fernanda SolisMaría Fernanda SolisAún no hay calificaciones

- Analisis Del Diagrama de Red PDFDocumento4 páginasAnalisis Del Diagrama de Red PDFMaría Fernanda SolisAún no hay calificaciones

- Tarea 1Documento2 páginasTarea 1María Fernanda SolisAún no hay calificaciones

- Tarea 2Documento1 páginaTarea 2María Fernanda SolisAún no hay calificaciones

- 005 Indicadores y Línea Base PDFDocumento34 páginas005 Indicadores y Línea Base PDFMaría Fernanda SolisAún no hay calificaciones

- Informe de Visita Laboratorio AMSADocumento5 páginasInforme de Visita Laboratorio AMSAMaría Fernanda SolisAún no hay calificaciones

- 1er Parcial GEO UVGDocumento4 páginas1er Parcial GEO UVGMaría Fernanda SolisAún no hay calificaciones

- Ciclo Otto I PDFDocumento17 páginasCiclo Otto I PDFAlejandro VillarroelAún no hay calificaciones

- Resumen de Criticismo e IdealismoDocumento3 páginasResumen de Criticismo e IdealismoJorge GuijonAún no hay calificaciones

- Citologia y Colposcopia Patologia Maligna de CervixDocumento63 páginasCitologia y Colposcopia Patologia Maligna de CervixConcepStore PyAún no hay calificaciones

- La Defensa Del Capital - EMERITUSDocumento4 páginasLa Defensa Del Capital - EMERITUSpaola loperenaAún no hay calificaciones

- Como Construir Una Casa Con Sistemas de Autoayuda.Documento16 páginasComo Construir Una Casa Con Sistemas de Autoayuda.Eduardo MoyanoAún no hay calificaciones

- Color Tech Manual de Uso Por Serie de ColorDocumento3 páginasColor Tech Manual de Uso Por Serie de ColorSusan Katherine Farro ParreñoAún no hay calificaciones

- CyberOps 1.1 Scope and Sequence PDFDocumento6 páginasCyberOps 1.1 Scope and Sequence PDFFeni_X13dbzAún no hay calificaciones

- Informe SuspensionesDocumento7 páginasInforme SuspensionesLUIS PINILLA MURCIAAún no hay calificaciones

- MallaDocumento2 páginasMallaJota MartinezAún no hay calificaciones

- Agentes TensoactivosDocumento10 páginasAgentes TensoactivosJuan Sosa San GermanAún no hay calificaciones

- Propano Triol QuimicaDocumento10 páginasPropano Triol QuimicaMonica PradoAún no hay calificaciones

- M09 CondensadoresDocumento25 páginasM09 CondensadoresJuan Miguel Aquije IncaAún no hay calificaciones

- Para Implementar La PeceraDocumento15 páginasPara Implementar La PeceraJesus MuñozAún no hay calificaciones

- Los Garibaldis de Bernal El Capataz y El AngelDocumento3 páginasLos Garibaldis de Bernal El Capataz y El AngelJhonny PurizacaAún no hay calificaciones

- Tecnología, Ciencia y FilosofíaDocumento3 páginasTecnología, Ciencia y FilosofíaGuillermoLinaresPeredaAún no hay calificaciones

- Preguntas Fundamentales Filosofia PDFDocumento9 páginasPreguntas Fundamentales Filosofia PDFClaudio Godoy100% (1)

- Las Cinco Disfunciones de Un EquipoDocumento3 páginasLas Cinco Disfunciones de Un EquipojuanAún no hay calificaciones

- PDF Liquidacion de Obra - CompressDocumento17 páginasPDF Liquidacion de Obra - CompressElver Astonitas CastilloAún no hay calificaciones

- Guía 6°A y B Ciencias Naturales FinalDocumento6 páginasGuía 6°A y B Ciencias Naturales FinalCamila Rosa Mesa CartesAún no hay calificaciones

- PT-PR-06 Identificación de Peligros y Evaluación de Riesgos (Rev. 5) PDFDocumento18 páginasPT-PR-06 Identificación de Peligros y Evaluación de Riesgos (Rev. 5) PDFLeonardo Javier Isla HidalgoAún no hay calificaciones

- PCM 11 Flotacion de Minerales Polimetalicos PDFDocumento15 páginasPCM 11 Flotacion de Minerales Polimetalicos PDFHumberto Onias Mendoza MacedoAún no hay calificaciones

- Balanceo de Carga Marcando PPPoE ClienteDocumento4 páginasBalanceo de Carga Marcando PPPoE ClienteOmar Escobar MartinezAún no hay calificaciones

- TRIGLICERIDOSDocumento13 páginasTRIGLICERIDOSMarisabel Yojaira LeonAún no hay calificaciones

- Requisitos de Las Recetas MédicasDocumento5 páginasRequisitos de Las Recetas MédicasAle Pérez50% (2)

- Informe TurboDocumento28 páginasInforme TurboDaniel GomezAún no hay calificaciones

- Entrevista Luna Clase6Documento14 páginasEntrevista Luna Clase6Alejandro Claudio PariseAún no hay calificaciones

- Manual de Citación ApaDocumento17 páginasManual de Citación ApaJacob SerranoAún no hay calificaciones