Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Concreto Reciclado Proyecto Final

Cargado por

Jayro MendozaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Concreto Reciclado Proyecto Final

Cargado por

Jayro MendozaCopyright:

Formatos disponibles

1

FACULTAD DE INGENIERIAS

ESCUELA DE INGENIERIA CIVIL Y GEOMATICA

TECNOLOGIA DEL CONCRETO

PROFESOR: ALEJANDRO SALAZAR

MONITORA: ANA CRISTINA QUINTERO

JULIO 6 DE 2012

CONCRETO RECICLADO (PROYECTO FINAL)

Carlos Alberto Díaz M. (0926210), José Fernando Casas (0324259), Juan Fernando

Aguirre (0933783), Alejandro León (1110319), Cindy Williams (0942894)

INTRODUCCION

Actualmente la sociedad se encuentra tomando conciencia de los daños que le ha

causado al medio ambiente a través de los años, debido a que anteriormente los

recursos naturales se consideraban como inagotables, pero a través a los cambios

que se están presenciando en el clima, y la notable reducción en los recursos

naturales, el mundo está cambiando su forma de actuar con el fin de preservar los

recursos naturales actuales y reivindicarse con el medio ambiente, una de las

acciones que se está tomando es la cultura del reciclaje, principalmente de los

productos que se realizan a base de los recursos naturales como arboles,

minerales, entre otros, con el fin de disminuir la huella de Carbono de cada uno de

los procesos.

A nivel mundial el tratamiento que siempre se le ha dado a los escombros

generados en la construcción, ha sido depositarlos en escombreras, sitios de

relleno ó cualquier lugar que resulte útil para salir del paso. La visión ambiental fue

hasta hace poco algo que nadie consideraba. Sin embargo hoy en día la visión

que se tiene es muy diferente, ha ido cambiando con los años, al punto que varios

países como Alemania y Holanda han optado por desarrollar prácticas mucho más

amigables con el medio ambiente, mitigando la generación de escombros y

propiciando el reciclaje de estos, usándolos como materias primas en el desarrollo

de eco materiales que disminuyen el impacto causado por arrojar dichos

escombros en grandes espacios de terreno que podría aprovecharse de otra

manera. En Colombia algunos investigadores vienen trabajando hace algunos

años en prácticas más favorables no solo para el medio ambiente, sino también,

para la población de más bajos recursos económicos, ya que el desarrollo de

materiales a partir del reciclaje de escombros, además de mitigar el impacto

ambiental, también muestra una marcada tasa de reducción de costos para

materiales de la construcción.

Tecnología del Concreto

2

OBJETIVOS

General

Producir concreto a partir del reciclaje de escombros.

Particulares

Generar conciencia del impacto ambiental producido por el desecho de los

escombros generados en el campo de la construcción.

Demostrar, mediante los ensayos de % y velocidad de absorción, las

pruebas del cono oval y de hinchamiento, el cálculo de la densidad

aparente y los ensayos de resistencia, que el concreto producido a partir de

escombros reciclados es de la misma ó mejor calidad que el concreto

producido con las técnicas tradicionales.

Obtener un concreto óptimo para la elaboración de materiales (Bloques,

losas, etc.) de utilización frecuente en la construcción.

ANTECEDENTES

Según datos de la Unión Europea, en 1992 los países miembros produjeron 200

millones de toneladas anuales de residuos de construcción y demolición.

Algunos de los datos que podemos destacar de la producción de escombros en el

país son: Valle de Aburrá + Cali + Bogotá D.C. = 60.000 T/D = 22 millones

Ton/Año.

En la tabla 1, se relaciona la producción estimada de escombros en Cali para los

años 2009 y 2010.

Tabla 1. Producción de escombros en Cali (DAGMA)

En Colombia los escombros están regulados por las siguientes normas:

Ley 1259 del 19 de diciembre de 2008, Por medio de la cual se instaura en

el territorio nacional la aplicación del comparendo ambiental, a los

infractores de las normas de aseo, limpieza y recolección de escombros, y

se dictan otras disposiciones.

Resolución MMA 541 del 14 de diciembre de 1994, Por medio de la cual se

regula el cargue, descargue, transporte, almacenamiento y disposición final

Tecnología del Concreto

3

de escombros, materiales, elementos, concretos y agregados sueltos, de

construcción, de demolición y capa orgánica, suelo y subsuelo de

excavación.

En la actualidad, la tecnología de reciclaje cuenta con una aceptación importante

de la sociedad. En países como Holanda, Dinamarca y Alemania, campañas

significativas basadas en información y actuaciones diversas han influido en un

cambio de mentalidad desde hace ya bastantes años.

Uno de los casos más conocidos fue la acción emprendida para poder gestionar

los residuos originados por la demolición del muro de Berlín y utilizarlos en nuevas

construcciones del tipo residencial. Otro de los ejemplos significativos se realizó

en Barcelona, una de las ciudades pioneras de España en el aprovechamiento de

residuos de construcción, cuando para la remodelación y construcción de las

nuevas instalaciones de la villa olímpica en el año 1992, se utilizaron los

componentes (en su mayoría pétreos) provenientes de demolición. Con este

mismo lineamiento, Dinamarca realizó un interesante e ilustrativo proyecto piloto

de reciclaje de escombros y confección de un nuevo concreto en 1998, cuando

aprovechó el material resultante de la demolición de dos puentes;

aproximadamente 1400 toneladas fueron empleadas en un nuevo concreto para

los cimientos y baldosas del suelo de nuevos edificios, lo que significó un ahorro

de 15 dólares por tonelada con respecto a la demolición y depósito del material

siguiendo los métodos tradicionales.

A continuación se referencian algunos de los datos obtenidos en un trabajo

similares a este, en el que el diseño del concreto se hizo por el método de

espacios libres. Este es uno de los varios trabajos que sirvieron de apoyo en el

desarrollo del actual proyecto.

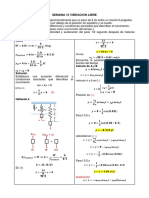

En la tabla 2 y la grafica 1, se pueden apreciar los resultados para un diseño de

mezclas de agregados para concretos obtenidos por el profesor Alejandro Salazar.

Tabla 2. Diseño de Mezclas

Puc 3

%G %A 3 EL (cm ) %EL

(Kg/cm )

0,0 100,0 1.54 995,0 34,9%

10,0 90,0 1.77 900,0 32,0%

20,0 80,0 1.68 810,0 28,4%

30,0 70,0 1.70 800,0 28,1%

40,0 60,0 1.76 710,0 24,2%

50,0 50,0 1.86 660,0 23,2%

60,0 40,0 1.86 690,0 24,2%

70,0 30,0 1.77 810,0 28,4%

80,0 20,0 1.72 875,0 30,7%

90,0 10,0 1.57 1.090,0 38,2%

100,0 0,0 1.46 1.230,0 43,2%

Tecnología del Concreto

4

Gráfica 1: PROPORCIÓN ÓPTIMA DE

AGREGADOS EN FUNCIÓN DEL ESPACIO LIBRE

% ESPACIO LIBRE 45,0%

y = 0,0061x2 - 0,067x + 0,4244

40,0% R² = 0,9582

35,0%

30,0%

25,0%

20,0%

% GRAVA

RECURSOS Y MATERIALES

Escombros resultantes de la demolición de estructuras de concreto

Grava

Arena

Cemento Portland

Palas

Porra

Recipientes plásticos

Bandejas

Tamiz

Molde (Vaso metálico)

Cono

Cilindros de armado

Varilla compactadora

Probeta

Picnómetro

Balón volumétrico

Metro

Pesa

Horno

Trituradora

Maquina de ensayos de compresión

Tecnología del Concreto

5

AJUSTES EN LA METODOLOGIA

Se siguió la Metodología descrita en el anteproyecto. A esta se le realizaron

pequeños ajustes sobre la marcha por diferentes motivos como lo son: el tiempo

requerido para la realización de los ensayos, el tiempo de espera para realizar las

pruebas de resistencias y la disposición de los equipos empleados. Finalmente la

metodología empleada fue la siguiente:

Se realizo concreto reciclado a partir de escombros. Para esto se reemplazo el

100% de los agregados tradicionales utilizados en la elaboración de este, por

agregados obtenidos a partir de la trituración de los escombros resultantes de la

demolición de estructuras de concreto.

Primero que todo se selecciono y trituro el escombro a utilizar, para esto se conto

con la asesoría y ayuda de los Ingenieros de la empresa Eco-Ingenierías. El

escombro seleccionado se encontraba en trozos de gran tamaño, lo cual fue un

inconveniente ya que no cabían en la boca de la trituradora, por lo cual hubo que

golpearlos con una porra para reducir su tamaño. El escombro triturado se redujo

a un tamaño máximo de ½”. Luego de esto se paso por el tamiz # 4, lo que

permitió obtener dos granulometrías de escombro triturado, los cuales

reemplazarían los agregados tradicionales en el concreto reciclado. El escombro

retenido por el tamiz reemplazaría la grava y el que pasó por el tamiz reemplazaría

la arena.

El siguiente paso fue iniciar los ensayos mediante los cuales se haría el diseño del

concreto.

El primer ensayo realizado fue el de la velocidad de absorción. Para este ensayo

se utilizo una probeta a la cual se le puso agregado hasta la marca que indicaba

160 ml, luego se le adiciono agua hasta la marca que indicaba 250 ml, se dejo

reposar por 15 minutos y se tomo nuevamente la medida del agua. La diferencia

de la medida del agua antes y después de los 15 minutos es el dato que nos

interesa. Este ensayo se realizo para los cuatro agregados, los dos del concreto

reciclado (fino y grueso) y los dos del concreto tradicional (grava y arena).

El segundo ensayo realizado fue el de espacio libre. Para este ensayo se utilizo un

molde (vaso metálico) al cual se le determino la masa y el volumen. Se realizaron

cinco mezclas diferentes de agregados, tanto para los agregados del concreto

reciclado como para los agregados de concreto tradicional. Estas mezclas

correspondían a diferentes proporciones de los agregados, las cuales eran:

1) 100% de agregado grueso y 0% de agregado fino

2) 70% de agregado grueso y 30% de agregado fino

3) 50% de agregado grueso y 50% de agregado fino

4) 30% de agregado grueso y 70% de agregado fino

5) 0% de agregado grueso y 100% de agregado fino

Tecnología del Concreto

6

Para cada una de estas mezclas se lleno el molde y se peso. Luego se le adiciono

agua hasta rebosar el molde y se volvió a pesar. Con los datos obtenidos se

obtuvo el PUC, el EL y el %EL para cada una de las mezclas, lo que permitió

elegir la mezcla optima (La de menor % de espacio libre) para realizar cada uno

de los dos tipos de concreto (reciclado y tradicional) que se utilizarían en las

pruebas de resistencia.

Para el ensayo del % de humedad se tomaron muestras tanto de los agregados

del concreto reciclado como del concreto tradicional. Estas muestras fueron

pesadas y luego puestas al horno durante 24 horas a una temperatura de 120ºC,

luego de esto se volvieron a pesar para mediante procedimientos algebraicos

obtener los datos requeridos.

Para los ensayos de % de absorción y densidad aparente era necesario llevar a

los agregados al estado de superficie seca saturada, por lo cual se sumergieron

en agua por 24 horas, luego de esto se dejaron secar a la sombra por otras 24

horas y al final se les realizo la prueba del cono oval para comprobar que

estuvieran en el estado requerido para los ensayos.

Figura 2. Prueba del cono oval

Luego de esto se procedió con la prueba del % de absorción para la cual se tomo

una muestra de 500 gramos de cada uno de los cuatro agregados y se llevo al

horno por 24 horas. Al cabo de esto, mediante la fórmula:

Tecnología del Concreto

7

%Absorción=[(S–A)/A]*100, donde, S = Peso agregado seco y saturado, A =

Peso del agregado secado al horno, se obtuvieron los datos requeridos.

Para la prueba de densidad aparente se utilizo un balón volumétrico de 500 ml, del

cual se obtuvo su peso lleno de agua. Después se pusieron 500 gr del agregado

fino del concreto reciclado, se le adiciono agua hasta completar la marca de 500

ml y se peso. Se hizo lo mismo para la arena del concreto tradicional. Con estos

datos y mediante un procedimiento algebraico se obtuvieron los datos requeridos.

Densidad Aparente = [(0,9975 * S) / (B + S – C)]

Figura 3. Prueba de densidad aparente

El siguiente paso fue preparar los dos tipos de concreto (reciclado y tradicional), a

partir de los resultados obtenidos en los ensayos. La proporción óptima de

agregados para el concreto reciclado según los porcentajes de espacios libres

obtenidos fue de 70 % de agregado fino y 30 % de agregado grueso. Para el

concreto tradicional la mejor proporción de agregados fue de 50-50.

Inmediatamente después de preparado el concreto se procede a realizarle la

prueba de asentamiento para verificar que este cumpla con todas las condiciones

requeridas. Esta prueba hubo que realizarla en tres ocasiones para el concreto

reciclado y dos para el tradicional, hasta que se consiguió la consistencia

deseada.

Tecnología del Concreto

8

Con el concreto listo se armaron los cilindros requeridos para las pruebas de

resistencia. El procedimiento de armado de los cilindros requería que estos se

llenaran a 1/3 de su capacidad con el concreto para compactarlo con una varilla,

mediante 25 apisonamientos, procedimiento que se llevo a cabo tres veces más

hasta llenar el cilindro y dejarlo compactado. Lo mismo se hizo en con cada uno

de los cilindros.

Se proyectaron dos pruebas de resistencia, una a los 7 días de colocado el

concreto y otra a los 14 días. Para cada prueba se utilizarían 3 cilindros por

concreto, es decir, en total se armaron 12 cilindros, 6 para concreto reciclado y 6

para concreto tradicional.

Los cilindros se dejaron secar por 24 horas, luego de esto se procedió a sacarlos

de los cilindros metálicos que los contenían para someterlos a un proceso

intensivo de curado por inundación. Lamentablemente a la hora del desencofrado,

los cilindros armados con el concreto tradicional estaban muy porosos, motivo por

el cual se decidió volver a realizarlos, esta vez con una técnica de compactación

mucho más rigurosa.

La primera prueba de resistencia se realizo a los 7 días de armados los cilindros

con la asistencia del ingeniero de materiales Julio Cesar Cuevas quien opero la

máquina de ensayos de compresión. Para realizar este ensayo se sacaron los 3

cilindros seleccionados, del agua en donde se tenían por su proceso de curado,

con una hora de antelación, para exponerlos a la prueba.

Para cada tipo de concreto se obtuvo un valor (dato) de resistencia, producto del

promedio de los 3 cilindros utilizados en la prueba.

La segunda prueba de resistencia se realizo a los 14 días de armados los cilindros

y se siguió el mismo procedimiento empleado en la primera prueba.

Los resultados obtenidos se tabularon para obtener un estimado de la resistencia

a los 28 días y corroborar si se lograron los objetivos planteados en un principio.

Lo que se esperaba finalmente con estas pruebas era comprobar si el concreto

elaborado a partir de escombros producto de la demolición de estructuras de

concreto, podría superar la resistencia a compresión del concreto preparado

tradicionalmente, poniendo como meta igualar ó superar una resistencia a los 28

días de 21 Mega pascales.

Con la idea de mostrar la problemática de los escombros y la calidad del concreto

reciclado a la comunidad y en cumplimiento del primer objetivo especifico de este

trabajo, se desarrollo una encuesta muy sencilla, la cual se hizo a cada persona,

luego se le mostraron imágenes de los problemas que generan los escombros al

tiempo que se le daban a conocer los resultados de las pruebas de resistencia de

este informe, para luego realizar nuevamente la encuesta.

Tecnología del Concreto

9

Selección de escombros

Concreto demolido

Trituración

Separación por Tamiz

Agregado grueso Agregado fino

Retenido Tamiz #4 Pasa Tamiz #4

Ensayos PUC

% Espacios libres

% de absorción

% de humedad

Agregados reciclados y

naturales (Muestra control)

Preparación de concretos

Concreto reciclado Concreto tradicional

de concreto demolido (Control)

Prueba de asentamiento,

Colocación y curado de los cilindros

Pruebas de resistencia a

los 7 y 14 días

Tecnología del Concreto

10

RESULTADOS

Velocidad de absorción

1. Agregados de concreto demolido

Figura 4. Agregado Fino Figura 5. Agregado Grueso

2. Agregados tradicionales

Figura 6. Arena Figura 7. Grava

Tecnología del Concreto

11

Espacio libre

3 3

Masa molde: 635 gr. Volumen molde: 0.0007466 m Densidad del Agua: 997,32 kg/m

Tabla 3. Agregados de concreto demolido

% Agregados PUC (Kg/m3) EL (m3) % EL

G (100) - F (0) 1419.77 0.000366 49.02

G (70) – F (30) 1627.38 0.000286 38.31

G (50) – F (50) 1634.07 0.000276 36.97

G (30) – F (70) 1587.20 0.000261 34.96

G (0) – F (100) 1506.83 0.000271 36.3

Tabla 4. Agregados tradicionales

% Agregados PUC (Kg/m3) EL (m3) % EL

G (100) - F (0) 1607.29 0.000336 45.00

G (70) – F (30) 2009.11 0.000191 25.56

G (50) – F (50) 2009.11 0.000185 24.78

G (30) – F (70) 1855.08 0.000221 29.6

G (0) – F (100) 1613.98 0.000266 35.63

Tecnología del Concreto

12

Porcentaje de humedad

1. Agregado Fino de concreto reciclado

Peso inicial: 1000,30 gr Se seca al horno por 24 horas

Peso final: 958,78 gr

(Peso final / Peso inicial) * 100 = (958,78 / 1000, 30) * 100 = 95,849245

100 – 95,849245 = 4,150755

% Humedad = 4,150755

2. Agregado Grueso de concreto reciclado

Peso inicial: 800,31 gr Se seca al horno por 24 horas

Peso final: 750,65 gr

(Peso final / Peso inicial) * 100 = (750,65 / 800,31) * 100 = 93,794904

100 – 93,794904 = 6,205096

% Humedad = 6,205096

3. Agregado Fino de concreto tradicional

Peso inicial: 1000 gr Se seca al horno por 24 horas

Peso final: 995gr

(Peso final / Peso inicial) * 100 = (995 / 1000) * 100 = 99,5

100 – 99,5 = 0,5

% Humedad = 0,5

4. Agregado Grueso de concreto tradicional

Peso inicial: 1000 gr Se seca al horno por 24 horas

Peso final: 990 gr

(Peso final / Peso inicial) * 100 = (990 / 1000 * 100 = 99

100 – 99= 1

% Humedad = 1

Tecnología del Concreto

13

Porcentaje de Absorción

% Absorción = [(S – A) / A] * 100

S = Peso agregado seco y saturado

A = Peso del agregado secado al horno

1. Agregados de concreto demolido

Agregado Fino

S = 500 gr

A = 455 gr

% Absorción = [(S – A) / A] * 100 = [(500 – 455) / 455] * 100 = 9,89010989

Agregado Grueso

S = 500 gr

A = 475 gr

% Absorción = [(S – A) / A] * 100 = [(500 – 475) / 475] * 100 = 5,26315789

2. Agregados tradicionales

Arena

S = 500 gr

A = 485 gr

% Absorción = [(S – A) / A] * 100 = [(500 – 485) / 485] * 100 = 3,092783505

Grava

S = 500 gr

A = 495 gr

% Absorción = [(S – A) / A] * 100 = [(500 – 495) / 495] * 100 = 1, 01010101

Tecnología del Concreto

14

Densidad Aparente

Densidad Aparente = [(0,9975 * S) / (B + S – C)]

B = Balón lleno de agua

C = Balón con agregado y lleno de agua

S = Agregado seco y saturado

Volumen Balón = 500 ml

1. Agregado fino de concreto demolido

B = 665 gr

C = 995 gr

S = 500 gr

Densidad Aparente = [(0,9975 * S) / (B + S – C)] = 2.9338

2. Arena

B = 665 gr

C = 975 gr

S = 500 gr

Densidad Aparente = [(0,9975 * S) / (B + S – C)] = 2.625

Prueba de resistencia

Después de colocado el concreto la esperanza de generación de resistencias es

aproximadamente esta:

A los 7 días la resistencia esperada es del 70% aproximadamente

A los 14 días la resistencia esperada es del 85% aproximadamente

A los 28 días la resistencia esperada es del 100% aproximadamente

Con base en esto se hizo una proyección de la resistencia esperada a los 28 días

tanto del concreto reciclado como del concreto tradicional.

Tecnología del Concreto

15

Tabla 5. Resistencias

Resistencia Resistencia Resistencia

Tipo de Concreto 7 días (MPa) 14 días esperada

(MPa) 28 días (MPa)

Tradicional

Poco compactado 15.92 21.29 23.90

Reciclado 20.34 25.92 29.78

Tradicional

Rigurosamente 22.63 31.31 34.58

compactado

Encuesta

Personas encuestadas:……………………30

Hombres: …………………………………….15

Mujeres: ………………………………………15

Primera vez

1. Actualmente se ve afectado por los escombros generados en alguna obra?

Si:….20% No:….80%

2. Anteriormente se ha visto afectado por algún tipo de escombro?

Si:….60% No:….40%

3. Conoce cuál es el manejo que se da en su ciudad a los escombros?

Si:….10% No:….90%

4. Viviría en una casa hecha con concreto fabricado a partir de escombros

reciclados?

Si:….30% No:….70%

Tecnología del Concreto

16

Segunda vez

1. Actualmente se ve afectado por los escombros generados en alguna obra?

Si:….90% No:….10%

2. Anteriormente se ha visto afectado por algún tipo de escombro?

Si:….100% No:….0%

3. Conoce cuál es el manejo que se da en su ciudad a los escombros?

Si:….100% No:….0%

4. Viviría en una casa hecha con concreto fabricado a partir de escombros

reciclados?

Si:….100% No:….0%

ANALISIS DE RESULTADOS

Cuando se inicio este proyecto la idea general era elaborar un concreto reciclado

que alcanzara a los 28 días de su colocación una resistencia a compresión de al

menos 21 MPa, Los resultados muestran que claramente se supero esa

expectativa y con creces, los resultados muestran un concreto que a los 7 días de

su colocación ya rondaba esa cifra y con una proyección a 28 días de 30 MPa

aproximadamente. Este concreto se comparo con otros dos tipos de concreto

elaborados con agregados tradicionales y con una sola diferencia entre ellos que

fue su compactación. Una mucho más rigurosa que la otra. Hay que decir que el

concreto reciclado se realizo con la misma compactación que el concreto

tradicional que obtuvo las resistencias más bajas, lo que permite pensar que si se

hubiera realizado con un tipo de compactación mas exhaustiva su resistencia

hubiera sido mucho más elevada. Esto no se hizo ya que no estaba claro con

cuanto tiempo se contaba para la entrega de este proyecto por motivo de la

terminación del semestre, sin embargo, el concreto reciclado con el que se trabajo

nos garantiza el cumplimiento de los objetivos plateados en un comienzo.

Mirando los resultados de los ensayos vemos claramente una tendencia por parte

del concreto reciclado a obtener valores más elevados que el concreto tradicional

en cuanto a las pruebas de velocidad de absorción, porcentaje de humedad y

porcentaje de absorción. Esto se puede explicar teniendo en cuenta que debido a

Tecnología del Concreto

17

que el escombro que se utilizo para producir los agregados de este tipo de

concreto, contenían de ante mano, una mezcla de agregados con cemento y

además se trituraron para obtener la granulometría deseada, son agregados muy

porosos y con fisuras y espacios en su interior, lo que claramente se puede

comprobar revisando el % de espacios libres (Tablas 3 y 4).

La elevada resistencia del concreto reciclado puede deberse a varias cosas. Una

de estas puede ser, por su granulometría, ya que a pesar de que en teoría se

utilizan agregados más o menos con la misma granulometría para los dos tipos de

concreto, los agregados del concreto reciclado al haber sido triturados alcanzan

una granulometría más variada y con una tendencia más fina que los agregados

tradicionales logrando así una mejor adherencia y penetración a otras superficies,

además de un mejor anclaje entre si y en cualquier superficie. También se puede

tener en cuenta que al ser reciclado de estructuras que solo tienen componentes

que se pueden aprovechar, es decir que no tienen materiales innecesarios, todo

es aprovechado minimizando cualquier riesgo de pérdida de calidad.

Teniendo en cuenta, la sencillez y lo práctico del tratamiento que se le aplica a los

escombros para reciclarlos sería lógico pensar que esta es una práctica que se

debería aplicar a gran escala en el campo de la construcción. Y más teniendo en

cuenta la problemática ambiental que significan los escombros en una ciudad en

vía de desarrollo como lo es Cali. Sin embargo existen impedimentos de tipo

culturales que frenan este tipo de alternativas. Esto se vio claramente al momento

de realizar la encuesta. Las personas no quieren que les digan que sus casas se

construyeron con materiales reciclados, hay un cierto temor, una barrera mental

que impiden que este tipo de opciones se impongan sobre otras más nocivas para

el medio ambiente, no solo a largo plazo, sino como lo vemos en esta ciudad con

el cierre y traslado de las escombreras, una problemática inmediata que requiere

de este tipo de acciones, que además no generan riesgo sino que al contrario

traen beneficios que a la larga es lo que la gente del común quiere. Aunque la

problemática se reduciría bastante con campañas de educación masiva sobre

estos temas ya que claramente se reflejaba el cambio de mentalidad de las

personas al mostrarles los resultado obtenidos en este informe. Simplemente la

creencia popular es que los materiales reciclados son de baja calidad.

POSIBLES CAUSAS DE ERROR

Al armar los cilindros no se compacto con suficiente rigurosidad por tanto el

concreto quedo poroso lo que afecto en un alto grado su resistencia. Se armaron

nuevamente cilindros de concreto tradicional los cuales quedaron mucho mejor

compactados subiendo su resistencia considerablemente como se puede apreciar

en la tabla de resistencias (tabla # 5). Sin embargo por falta de tiempo y de

material no se hicieron nuevos cilindros para el concreto reciclado y debido a lo

discutido anteriormente era de esperarse que si se hubieran armado dichos

Tecnología del Concreto

18

cilindros con una mejor compactación, las resistencias de estos también hubieran

mejorado con respecto a los armados en un comienzo.

Al realizar el ensayo de espacios libres hubo un error a la hora de hacer los

cálculos. Se tomo el PUC de los agregados en vez de la densidad del agua para

calcular el EL y con base en este resultado se encontró el % de espacio libre que

se uso para determinar qué proporción de agregados era la ideal para el diseño

que se requería. Al caer en cuenta del error se procedió a corregir el dato, lo cual

subió el % EL, aunque la proporción optima resultante fue la misma por lo cual el

error no paso de corregir datos.

CONCLUSIONES

A partir del reciclaje de escombros se puede producir concreto reciclado de

buena calidad.

Las características del concreto reciclado muestran que es de muy buena

calidad y es óptimo para la elaboración de losas, bloques de concreto y

demás elementos utilizados en el área de la construcción.

La velocidad de absorción del agregado grueso de concreto reciclado es

mayor que la grava utilizada en el concreto tradicional (Figuras 5 y 7).

Los agregados de concreto reciclado, al haber sido previamente triturados,

son porosos y contienen espacios en su interior, roturas, etc., lo que eleva

su % de espacios libres en comparación con los agregados tradicionales

(Tabla 3 y 4).

El % de absorción de los agregados de concreto reciclado es mucho más

alto que el de los agregados tradicionales, tres veces más para los finos y

cinco veces más para los gruesos (Ver ensayo “Porcentaje de absorción”).

El concreto reciclado muestra un elevado desarrollo de resistencia a

compresión a corta edad (Tabla 5).

El concreto reciclado genera una resistencia a compresión más alta que el

concreto tradicional, elaborados ambos con la misma dedicación.

Una mala compactación afecta enormemente la calidad del concreto.

El concreto reciclado es una muy buena opción como materia prima en el

área de la construcción teniendo en cuenta que reduce costos sin perder

calidad.

Tecnología del Concreto

19

El tratamiento que se le aplica a los escombros para reciclar el concreto es

muy sencillo y rápido.

Los componentes del concreto tradicional no pierden su potencial, ni

calidad de sus características, lo que permite que sean fácilmente

aprovechadas de nuevo como materias primas en el área de la

construcción, mediante técnicas de reciclaje.

El reciclaje de concreto es una técnica que necesita ser divulgada, ya que

hoy en día existe mucha ignorancia sobre las bondades que ofrece.

BIBLIOGRAFIA

Bedoya, Carlos. 2003. El concreto reciclado con escombros como

generador de hábitats urbanos sostenibles. Universidad Nacional de

Colombia sede Medellín. Pág. 98.

Salazar, Alejandro. Producción de Eco materiales con base en residuos

sólidos industriales y escombros de construcción. Universidad del Valle.

Pág. 10.

Ochoa, Marlybell. 2010. Normativa ambiental colombiana vigente

relacionada con la gestión integral de residuos. Alcaldía Mayor de Bogotá

D.C. Pág. 4.

Bedoya, Carlos. 2011. Construcción sostenible, para volver al camino.

Editorial DIKÉ. Pág. 160.

Norma técnica colombiana NTC 174. 2000. Especificaciones de los

agregados para concreto. Icontec. Pág. 22.

Consejo Municipal, Alcaldía Santiago de Cali. 2009. Comisión de

Institutos, Proyecto de Acuerdo 068 de 2009. Planeación Municipal. Pág.23.

El concreto en la obra. 2008. Instituto mexicano del cemento y del

concreto. Pág. 71.

Tecnología del Concreto

20

ANEXOS

ENCUESTA CONCRETO RECICLADO

Nombre: ____________________________________

Sexo: F___ M___ Edad: ____Años

Nivel de escolaridad:

Primaria___ Secundaria___ Técnico___ Profesional___ Maestrías___ PHD___

1. Actualmente se ve afectado por los escombros generados en alguna obra?

Si__ No__

2. Anteriormente se ha visto afectado por algún tipo de escombro?

Si__ No__

3. Conoce cuál es el manejo que se da en su ciudad a los escombros?

Si__ No__

4. Viviría en una casa hecha con concreto fabricado a partir de escombros

reciclados?

Si__ No__

Tecnología del Concreto

También podría gustarte

- Evaluación de Consolidado 2Documento2 páginasEvaluación de Consolidado 2Jayro Mendoza100% (1)

- Examen Parcial 1 Mecsue1 13011Documento1 páginaExamen Parcial 1 Mecsue1 13011Jayro MendozaAún no hay calificaciones

- Pastor GG Pérez DRJ SDDocumento85 páginasPastor GG Pérez DRJ SDJayro MendozaAún no hay calificaciones

- Uso Del Concreto Y Vidrio Reciclado en La Capacidad de Carga de Suelos Arcillosos: Una Revision LiterariaDocumento14 páginasUso Del Concreto Y Vidrio Reciclado en La Capacidad de Carga de Suelos Arcillosos: Una Revision LiterariaJayro MendozaAún no hay calificaciones

- Calsina QJN SDDocumento82 páginasCalsina QJN SDJayro MendozaAún no hay calificaciones

- Ejemplo 03 Validación PrototipoDocumento23 páginasEjemplo 03 Validación PrototipoJayro MendozaAún no hay calificaciones

- Práctica Domiciliaria 1 - Consolidado 2Documento7 páginasPráctica Domiciliaria 1 - Consolidado 2Jayro MendozaAún no hay calificaciones

- PROB SEMANA 15 BLANCO EnvioDocumento6 páginasPROB SEMANA 15 BLANCO EnvioJayro MendozaAún no hay calificaciones

- Codigo Procesal Penal PDFDocumento156 páginasCodigo Procesal Penal PDFJayro MendozaAún no hay calificaciones

- Prob Semana 11 EnviarDocumento7 páginasProb Semana 11 EnviarJayro MendozaAún no hay calificaciones

- Sesion #5 NivelacionDocumento22 páginasSesion #5 NivelacionJayro MendozaAún no hay calificaciones

- Tema 1 Origen y Formación de Suelos, Físico Química de Las ArcillasDocumento21 páginasTema 1 Origen y Formación de Suelos, Físico Química de Las ArcillasJayro MendozaAún no hay calificaciones

- TL DavilaCernaRossmery EstelaCuroStefani PDFDocumento495 páginasTL DavilaCernaRossmery EstelaCuroStefani PDFJayro MendozaAún no hay calificaciones

- Tectónica de PlacasDocumento5 páginasTectónica de PlacasJayro MendozaAún no hay calificaciones

- I Proyecto - Taller de Liderazgo - 01Documento16 páginasI Proyecto - Taller de Liderazgo - 01Jayro MendozaAún no hay calificaciones

- Catalogo Diverplast 2022 RDocumento75 páginasCatalogo Diverplast 2022 RCarmen XojAún no hay calificaciones

- TAREADocumento6 páginasTAREAKevin Pacosillo BedoyaAún no hay calificaciones

- Campamento TortugueroDocumento6 páginasCampamento Tortuguerohell9293Aún no hay calificaciones

- Identidad CulturalDocumento4 páginasIdentidad CulturalBilly Bryan Gallardo JuarezAún no hay calificaciones

- Sílabo de Cultura Emprendedora IIDocumento7 páginasSílabo de Cultura Emprendedora IIFeliberto Ramos Coronel100% (1)

- Trabajo de Diseño de PlantaDocumento41 páginasTrabajo de Diseño de PlantaPedro Jhony Damian Villanueva0% (1)

- Teoria Actualiz. Proc.i-100Documento108 páginasTeoria Actualiz. Proc.i-100Jose Narciso Panta FiestasAún no hay calificaciones

- Castellano Que Bueno Baila Ud Piano PDFDocumento1 páginaCastellano Que Bueno Baila Ud Piano PDFespitiamarAún no hay calificaciones

- Comunicado Selección de PersonalDocumento1 páginaComunicado Selección de PersonalCATALINA MORALESAún no hay calificaciones

- Agropecuaria Macolla - Cotizacion # 0177 (1) - Adicional Case 90Documento1 páginaAgropecuaria Macolla - Cotizacion # 0177 (1) - Adicional Case 90jefe.tallerAún no hay calificaciones

- Formato de CotizacionDocumento3 páginasFormato de CotizacionBettoHuaynalayaAún no hay calificaciones

- Mortalidad MaternaDocumento3 páginasMortalidad MaternaCamila Andrea De La Hoz PoloniaAún no hay calificaciones

- C06 - 1 Hombro DolorosoDocumento2 páginasC06 - 1 Hombro DolorosoFelipe Romano CornejoAún no hay calificaciones

- Los Tejidos VegetalesDocumento2 páginasLos Tejidos VegetalesJorge Brenes100% (1)

- El Brocal - VIDAL - 2 de 2Documento16 páginasEl Brocal - VIDAL - 2 de 2David AtencioAún no hay calificaciones

- Escala PCL-RDocumento3 páginasEscala PCL-RAli SeáñezAún no hay calificaciones

- 28 Plano de Uso de Suelo General PDFDocumento1 página28 Plano de Uso de Suelo General PDFRaul ReyesAún no hay calificaciones

- Tema 1Documento5 páginasTema 1XxTrollAlexXAún no hay calificaciones

- RH Carry Trabajo7Documento34 páginasRH Carry Trabajo7Bright DMilesAún no hay calificaciones

- Derecho CivilDocumento3 páginasDerecho CivilRafael BarriAún no hay calificaciones

- Acta-de-Comunidad Campesina Cajacay V1Documento9 páginasActa-de-Comunidad Campesina Cajacay V1David Leon yanacAún no hay calificaciones

- El Pollo de EngordeDocumento8 páginasEl Pollo de EngordeRolando NogueraAún no hay calificaciones

- Laboratorio ICSA 2019-2020Documento10 páginasLaboratorio ICSA 2019-2020Edgar PérezAún no hay calificaciones

- 10 Recetas de Pechuga de PolloDocumento4 páginas10 Recetas de Pechuga de PolloPoolt VCAún no hay calificaciones

- Procesal PenalDocumento3 páginasProcesal PenalGINA MAIBEA NAHUI MELGAR100% (1)

- Nte Inen-Iso 9241-1 Requisitos ErgonomicDocumento13 páginasNte Inen-Iso 9241-1 Requisitos ErgonomicMiguel SoldadoAún no hay calificaciones

- Modelo de Informe EscolarDocumento6 páginasModelo de Informe Escolaradrian hugo100% (1)

- Menu Examen Final Comida ItalianaDocumento5 páginasMenu Examen Final Comida ItalianapeysbelAún no hay calificaciones

- Aliviaderos en Presas de EmbalseDocumento85 páginasAliviaderos en Presas de EmbalseIrwin Bazàn Bustamante100% (1)

- Segundo MilitarismoDocumento13 páginasSegundo MilitarismoJoselyn Marisol100% (1)