Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Para Realizar Un Buen Análisis

Para Realizar Un Buen Análisis

Cargado por

Edison canoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Para Realizar Un Buen Análisis

Para Realizar Un Buen Análisis

Cargado por

Edison canoCopyright:

Formatos disponibles

PARA REALIZAR UN BUEN ANÁLISIS, SE DEBE LLEGAR A UNA ACTITUD

MENTAL ADECUADA

La naturaleza humana es tal que la actitud apropiada hacia el análisis no se

obtiene de manera natural, la gente tiende a volverse pagada de sí misma a

causa del conocimiento que tiene de una actividad en particular. Siente que ha

llegado a la meta y no necesita esforzarse más. Esta actitud podría ser

recomendable como medio para obtener cierta tranquilidad mental en los

asuntos cotidianos, pero imposibilita un buen análisis. El analista que sabe todo

acerca de algún punto y no necesita analizarlo más a fondo, garantiza que ya

no podrá mejorarse dicho punto. Para mejorar cualquier proceso u operación,

el analista debe enfrentarlo con la firme convicción de que éste puede

mejorarse.

Como resultado de muchas experiencias en el mejoramiento continuo del

trabajo, los ingenieros industriales nunca hablan de un método como “el mejor”,

sino que se refieren al “mejor método al alcance” o al “mejor método concebido

hasta el momento”. Llevando este pensamiento hasta su conclusión lógica, se

puede decir: “Cada vez que los obreros usan sus manos, hay una continua

oportunidad para mejorar los métodos. Esta oportunidad existe hasta que la

operación se mecaniza al grado de eliminar por completo la atención humana y

usar implementos mecánicos de extrema sencillez”.

Esta afirmación deja en claro que la operación sencilla y automática es la meta

final de todo programa de mejoramiento de métodos. Desde el punto de vista

de la economía, el mejor método para hacer una operación, se alcanza sólo

cuando la atención humana que requiere se reduce a cero y se elimina o se

simplifica todo el equipo de producción complicado. Mientras no se llegue a

este punto, el mejoramiento siempre será posible.

Este principio proporciona el fundamento para un planteamiento universal y

sólido del análisis de operaciones para el mejoramiento de métodos y la

automatización. El analista que aprecie esta lógica tendrá el criterio abierto

para aceptarla y no se molestará con obstáculos mentales como el “no va a

funcionar” o “lo intentamos antes pero no se puede hacer”. La falta de éxito en

la mejora o en automatización de algún trabajo no significa que éste no puede

mejorarse. Tal ocurrencia es tan sólo un indicativo de que el analista no se ha

percatado de las novedades que podrían mejorar el trabajo o de que el equipo

con que se podría lograr es demasiado costoso como para convenir

económicamente. La aceptación del principio de la oportunidad constante para

mejorar, combatirá cualquier tendencia a sentirse satisfecho con las cosas tal

como están e inspirará ataques frescos desde nuevos ángulos; y esta actitud

conduce al progreso.

Un criterio abierto pavimenta el camino para un buen trabajo de análisis, pero

esto no es suficiente por sí mismo. Se puede tener un criterio abierto en el

sentido pasivo de ser receptivo a las sugerencias, pero este tipo de criterio

abierto no conduce a los logros. Para obtener resultados, el analista debe

tomar la iniciativa de hacer sugerencias.

En un mundo en el que a menudo se dice que no hay nada nuevo, la mayor

cantidad de originalidad, o de lo que se cree que es, viene de la gente que

tiene una mente inquisitiva. Alguien que constantemente hace preguntas y no

da nada por sentado, molesta a los miembros de la organización pero crea

nuevas formas de hacer las cosas. El progreso comienza con la duda. Las

mejoras comienzan con el análisis de lo que se ha hecho y con la búsqueda de

nuevas técnicas que estén al alcance para que esto se haga mejor.

Una vez que se comprende este punto, el ingeniero industrial debe adquirir lo

que se conoce como una “actitud inquisitiva”. Esta actitud es un estado mental

que evita que en la investigación de un trabajo se den las cosas por hechas.

Esta actitud cuestiona todo y determina las respuestas con base en los hechos.

Se protege de la influencia de las emociones, de los gustos o disgustos, así

como de los prejuicios.

Cualquier persona de éxito capaz de propiciar mejoras tiene sólo una

convicción profunda: que el método se puede mejorar, y no cree que nada sea

bueno por el simple hecho de que exista, sino que hace preguntas y reúne

respuestas. Al evaluar las posibles respuestas a la luz del conocimiento y la

experiencia pero cuestionándolo todo, el ingeniero industrial investiga todas las

fases del trabajo hasta donde lo permita el tiempo, y hará preguntas incluso

cuando las respuestas parezcan obvias, pues lo obvio con frecuencia esconde

valiosas oportunidades de mejora.

Las preguntas que hace el ingeniero industrial toman la forma general de qué,

por qué, cómo, quién, dónde y cuándo. ¿Qué es la operación? ¿Por qué se

hace? ¿Cómo se hace? ¿Quién lo hace? ¿Dónde la hace? ¿Cuándo se hace

con relación a las demás operaciones? Estas preguntas, de una u otra forma,

deben plantearse acerca de cada uno de los factores que intervienen en un

trabajo o clase de trabajo que se analice.

Cuando se examina un trabajo con detalle sistémico y se cuestionan todos los

factores relacionados con él, es seguro que se descubrirán posibilidades de

mejorarlo. Lo que se haga con respecto a estas posibilidades dependerá de si

la persona que las descubra tiene o no la autoridad para hacer algo y para

aprobar los gastos. Alguien con autoridad seguramente seguirá adelante y

pondrá en marcha las mejoras sin demora, pero cuando no se tiene autoridad,

las ideas deben presentarse como sugerencias a la persona o personas que la

tengan.

Existen ciertos peligros que es necesario evitar cuando se hacen sugerencias.

En primer lugar, la ventaja real de cada método sugerido deberá evaluarse

antes de ofrecerlo. El individuo que se gana una buena reputación de ofrecer

sólo sugerencias que valen la pena, podrá estar seguro de que lo escucharán

con atención. Por otra parte, aquel que constantemente ofrece cualquier idea,

encontrará que quienes reciben las sugerencias pronto dejarán de tomarse las

molestias de separar las buenas de las imprácticas y simplemente las

rechazarán todas.

La mejor forma de probar el valor de una sugerencia es hacer un cálculo tanto

del costo por realizar la mejora, como del ahorro anual total que ésta

produciría. Si adoptar una mejora cuesta $ 1000 y produce un ahorro de $ 100

al año, no vale la pena presentarla, a menos que se pueda resolver algún

problema que esté presionando, como la seguridad del obrero. Si, por otra

parte, el gasto se recuperara en un tiempo razonable, la sugerencia merece

pensarse con cuidado. La mayoría de las compañías han diseñado formas para

estandarizar la manera en que se presenta la información de costos y ahorros.

Yornandy A. Martínez

Docente de Cátedra

También podría gustarte

- Contenido Cápsula Gestión Del Desempeño en Los Servicios PúblicosDocumento46 páginasContenido Cápsula Gestión Del Desempeño en Los Servicios PúblicosDaniela100% (1)

- Funciones EjecutivasDocumento42 páginasFunciones EjecutivasCarles Martínez100% (9)

- Plan IntervenciónDocumento9 páginasPlan IntervenciónAryannaMendoza100% (1)

- Trabajo Practico 1 2 3 4 20 Preg Grupo y LiderDocumento20 páginasTrabajo Practico 1 2 3 4 20 Preg Grupo y Lidermarcosflores1850% (4)

- ParentalidadesDocumento17 páginasParentalidadesLaura Alonso100% (1)

- Solicitud ErickDocumento1 páginaSolicitud Erickfelix madrigalAún no hay calificaciones

- Pendientes Control de ProcesosDocumento2 páginasPendientes Control de Procesosfelix madrigalAún no hay calificaciones

- Un Fabricante de Fertilizantes para Plantas Desea Desarrollar Una Fórmula de Fertilizante Que Produzca El Mayor Aumento en La Altura de Las PlantasDocumento4 páginasUn Fabricante de Fertilizantes para Plantas Desea Desarrollar Una Fórmula de Fertilizante Que Produzca El Mayor Aumento en La Altura de Las Plantasfelix madrigalAún no hay calificaciones

- Daniel de Jesus LopezDocumento1 páginaDaniel de Jesus Lopezfelix madrigalAún no hay calificaciones

- Pendientes HigieneDocumento2 páginasPendientes Higienefelix madrigalAún no hay calificaciones

- Papeleria - 2022 - Copia ESTHERDocumento1 páginaPapeleria - 2022 - Copia ESTHERfelix madrigalAún no hay calificaciones

- Informe DirectorDocumento2 páginasInforme Directorfelix madrigalAún no hay calificaciones

- INNOVATECDocumento2 páginasINNOVATECfelix madrigalAún no hay calificaciones

- SIPOCDocumento3 páginasSIPOCfelix madrigalAún no hay calificaciones

- Pendientes Orientacion LaboralDocumento2 páginasPendientes Orientacion Laboralfelix madrigalAún no hay calificaciones

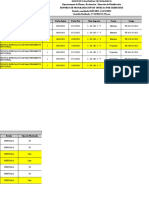

- CTV 23 I19 CalificacionesDocumento8 páginasCTV 23 I19 Calificacionesfelix madrigalAún no hay calificaciones

- Pendientes EvaluacionDocumento4 páginasPendientes Evaluacionfelix madrigalAún no hay calificaciones

- Retiro TDocumento1 páginaRetiro Tfelix madrigalAún no hay calificaciones

- Pendientes Situaciones de EmergenciaDocumento3 páginasPendientes Situaciones de Emergenciafelix madrigalAún no hay calificaciones

- ORGANIZACION DOCENTE Mto Industrial CT-JINOTEPEDocumento36 páginasORGANIZACION DOCENTE Mto Industrial CT-JINOTEPEfelix madrigalAún no hay calificaciones

- Lineas de Time-2022 Mtto Industrial CT-JINOTEPEDocumento130 páginasLineas de Time-2022 Mtto Industrial CT-JINOTEPEfelix madrigalAún no hay calificaciones

- CTV 23 I78 CalificacionesDocumento6 páginasCTV 23 I78 Calificacionesfelix madrigalAún no hay calificaciones

- LINEA Telecomunicacion e Instal Electric AutomatizadasDocumento92 páginasLINEA Telecomunicacion e Instal Electric Automatizadasfelix madrigalAún no hay calificaciones

- Funcionamiento de Un Sistema HidraulicoDocumento3 páginasFuncionamiento de Un Sistema Hidraulicofelix madrigalAún no hay calificaciones

- Acciones de Formacion Ct-JinotepeDocumento2 páginasAcciones de Formacion Ct-Jinotepefelix madrigalAún no hay calificaciones

- Cursograma Analítico Formato FormuladoDocumento4 páginasCursograma Analítico Formato Formuladofelix madrigalAún no hay calificaciones

- Wilfredo Ramos Navarro-Guía2Documento11 páginasWilfredo Ramos Navarro-Guía2felix madrigalAún no hay calificaciones

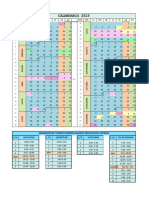

- Calendarización Carreras Tecnicas 2023Documento22 páginasCalendarización Carreras Tecnicas 2023felix madrigalAún no hay calificaciones

- Catalogo de CursosDocumento6 páginasCatalogo de Cursosfelix madrigalAún no hay calificaciones

- Teoría ErgonomíaDocumento15 páginasTeoría Ergonomíafelix madrigalAún no hay calificaciones

- Tarea II Unidad IVDocumento2 páginasTarea II Unidad IVfelix madrigalAún no hay calificaciones

- Teoría de Pronósticos FDocumento4 páginasTeoría de Pronósticos Ffelix madrigalAún no hay calificaciones

- Iot en Procesos ProductivosDocumento3 páginasIot en Procesos Productivosfelix madrigalAún no hay calificaciones

- Plantilla Ingeniero MecanicoDocumento1 páginaPlantilla Ingeniero Mecanicofelix madrigalAún no hay calificaciones

- Psico Conductual 12 CorregidoDocumento50 páginasPsico Conductual 12 CorregidoVerlaineErazoServidíoAún no hay calificaciones

- Psicoterapias Dinámicas SeiDocumento45 páginasPsicoterapias Dinámicas SeiVictor Sánchez Seinos100% (1)

- Coaching InstitucionesEd - Hugo FdezDocumento42 páginasCoaching InstitucionesEd - Hugo FdezRicardo CoscioAún no hay calificaciones

- Analisis de La AutoestimaDocumento2 páginasAnalisis de La AutoestimaismirAún no hay calificaciones

- La Lectura y Su Función EpistémicaDocumento7 páginasLa Lectura y Su Función EpistémicaMaicol RodriguezAún no hay calificaciones

- Constancia Salud Mental PCDocumento4 páginasConstancia Salud Mental PCVictor Alfredo Siguas Meneses0% (1)

- Informe de Sistemas de Informacion PDFDocumento16 páginasInforme de Sistemas de Informacion PDFraymi12Aún no hay calificaciones

- Analisis VideoDocumento7 páginasAnalisis Videolegalmarcela contrerasAún no hay calificaciones

- Mapa ConceptualDocumento2 páginasMapa ConceptualYudith RossAún no hay calificaciones

- Hisoria y Epis Resumen NunaDocumento53 páginasHisoria y Epis Resumen NunaMaría Joselina EchagüeAún no hay calificaciones

- Desarrollo HumanoDocumento4 páginasDesarrollo HumanoMarlon Josué.Aún no hay calificaciones

- TDR Campaña CWC Salud MentalDocumento11 páginasTDR Campaña CWC Salud MentalStefanny Peláez AlegríaAún no hay calificaciones

- Proyecto de Vida para RellenarDocumento13 páginasProyecto de Vida para RellenarZurita Espinoza MarielaAún no hay calificaciones

- Clasificacion de Pruebas de Personalidad s2Documento5 páginasClasificacion de Pruebas de Personalidad s2María VasquezAún no hay calificaciones

- En Qué Consiste Un Examen PsicotécnicoDocumento6 páginasEn Qué Consiste Un Examen Psicotécnicoirelis blancaAún no hay calificaciones

- Programa Introduccion A La Psicologia Clinica UC 2020 Sem 1Documento6 páginasPrograma Introduccion A La Psicologia Clinica UC 2020 Sem 1Laura PerezAún no hay calificaciones

- Escuelas PsicologicasDocumento4 páginasEscuelas PsicologicasJose Isaac Muñoz RodasAún no hay calificaciones

- FILMINAS Cole, M. Psicología Cultural Cap 3 PDFDocumento30 páginasFILMINAS Cole, M. Psicología Cultural Cap 3 PDFEugenia GonzalezAún no hay calificaciones

- Fichero de PruebasDocumento63 páginasFichero de PruebasHannie XiaoAún no hay calificaciones

- PROGRA Elearning HBS 16-17Documento9 páginasPROGRA Elearning HBS 16-17Ana SánchezAún no hay calificaciones

- Consentimiento Informado AdultosDocumento2 páginasConsentimiento Informado Adultosdario.iq2020Aún no hay calificaciones

- PsicologíaDocumento2 páginasPsicologíaIsabel MontesAún no hay calificaciones

- Guía Didáctica 4Documento34 páginasGuía Didáctica 4andrea olierAún no hay calificaciones

- Segundo EnsayoDocumento5 páginasSegundo EnsayoGreeicy NeloAún no hay calificaciones

- Guía RAD EspañolDocumento81 páginasGuía RAD EspañolMax WeberAún no hay calificaciones