Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proc Adherencia

Cargado por

Abel Lopez JoachinTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proc Adherencia

Cargado por

Abel Lopez JoachinCopyright:

Formatos disponibles

PROCEDIMIENTO DE INSPECCION EN CAMPO

NAPKO, S.A. DE C.V. PRUEBA DE ADHERENCIA Página 1 de 8

DDT – NAP 309

1.- OBJETIVO

2.- ALCANCE

3.- DOCUMENTOS APLICABLES

4.- RESPONSABILIDAD

5.- ACTIVIDADES

6.- INFORME

7.- ANEXOS.

FECHA : ABRIL 2004 ELABORO : ING. NOEL MALERVA CRUZ.

No. REVISION :1 REVISO : ING. LAZARO AGUILAR GUERRERO

PROCEDIMIENTO DE INSPECCION EN CAMPO

NAPKO, S.A. DE C.V. PRUEBA DE ADHERENCIA Página 2 de 8

DDT – NAP 309

1.- OBJETIVO.

Este procedimiento consiste en proporcionar la información necesaria para poder realizar una

prueba de adherencia dependiendo de cada situación y contribuya a uniformizar criterios en

campo..

2.- ALCANCE.

Este procedimiento abarca lo correspondiente a métodos de prueba según:

a) Especificación Pemex

b) Especificación CFE

c) Otras especificaciones.

3.- DOCUMENTOS APLICABLES.

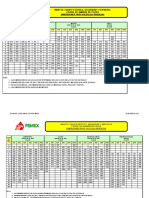

a) Norma Pemex 3.411.01 ( Tabla 1 Prueba de adherencia en recubrimientos bajo la

norma Pemex 4.411.01)

b) Especificación CFE D8500-01 (Guía para la selección y aplicación de recubrimientos

anticorrosivos )pagina 58 inciso (j)

4.- RESPONSABILIDAD.

Es responsabilidad de la verificación del presente documento la Gerencia Técnica de Ventas.

Es responsabilidad de la ejecución del presente documento el personal que realizara la inspección

en campo.

FECHA : ABRIL 2004 ELABORO : ING. NOEL MALERVA CRUZ.

No. REVISION :1 REVISO : ING. LAZARO AGUILAR GUERRERO

PROCEDIMIENTO DE INSPECCION EN CAMPO

NAPKO, S.A. DE C.V. PRUEBA DE ADHERENCIA Página 3 de 8

DDT – NAP 309

5.- ACTIVIDADES.

5.1.- PROCEDIMIENTO DE PRUEBA DE ADHERENCIA SI EL PRODUCTO A

EVALUAR ES DE PEMEX

Si el producto corresponde a especificación Pemex consultar Tabla1. Prueba de

adherencia en recubrimientos bajo la norma Pemex 4.411.01 en la cual se

especifica la herramienta a usar , el tiempo optimo para la prueba y el porcentaje

del área desprendida permisible.

Es muy importante leer y comprender las notas 1,2,3 y 4 que vienen al final de las

tablas (Sobre todo para el caso de los sistemas que tienen como primario

inorgánico de zinc.

En términos generales la norma habla que la prueba debe realizarse con peine de

ranuras, para espesores menores de 2.0 Mils. recomienda navaja de 1.0mm, para

espesores de 3.0 as 11.0 Mils. usar navaja de 2.0 mm (Para RP-6/RA21 a 6.0 Mils.

recomienda usar 3.0 mm).

Para espesores de 12.0-16.0 Mils. usar navaja de 3.0 mm, para espesores de 100

mils. usar 5.0 mm de separación.

5.2.- PROCEDIMIENTO SI EL PRODUCTO CUMPLE CON ESPECIFICACION CFE.

Si corresponde a especificación CFE consultar la especificación CFE D8500-01

(Guía para la selección y aplicación de recubrimientos anticorrosivos) pagina 58

inciso j.

En este método de prueba se habla de realizar la prueba con peine de ranuras o

bien con navaja haciendo cortes en forma de cruz.

Si el espesor es menor a 2.0 Mils. utilizar navaja de 1mm; en este punto coincide

con Pemex. Para espesores de 2.0 a 5.0 Mils. hacer uso de navaja con 2mm de

separación.

Silos espesores están entre 5.0 y 12.0 Mils. hacer uso de navaja con 3mm.

Para espesores mayores a 12.0 Mils. realizar un corte en cruz “ X “ .

Si el producto en cuestión no corresponde a ninguna de estas especificaciones o si

no están de acuerdo con los criterios de los métodos antes mencionados se debe

evaluar el recubrimiento haciendo uso de métodos apegados al ASTM.

FECHA : ABRIL 2004 ELABORO : ING. NOEL MALERVA CRUZ.

No. REVISION :1 REVISO : ING. LAZARO AGUILAR GUERRERO

PROCEDIMIENTO DE INSPECCION EN CAMPO

NAPKO, S.A. DE C.V. PRUEBA DE ADHERENCIA Página 4 de 8

DDT – NAP 309

5.3.- METODOS DEL ASTM QUE SE PUEDEN CONSULTAR

5.3.1 Método ASTM D 3359 .

Los métodos anteriores están apoyados en este método.

La diferencia estriba en los criterios de cuando utilizar el método en cruz.

Como es un método muy practico es el mas usado, consiste en un rayador tipo

navaja mediante el cual se hace un rayado primero horizontal y luego un corte

perpendicular al primero.

Se toma una cinta permacel la cual se pega sobre el área rayada y se quita , la

cual provoca un desprendimiento del recubrimiento si la adherencia del mismo es

menor al del adhesivo de la cinta.

En este método se habla a su vez de dos métodos.

METODO A: Este método de prueba se aplica en campo, se realiza haciendo un

corte en “X” ; este método debe aplicarse cuando el espesor del recubrimiento

rebasa las 5.0 Mils. de espesor seco. Generalmente es el método utilizado en

campo.

METODO B: Este es mas bien considerado para aplicarse en el laboratorioy no se

considera para espesores mayores a 5.0 Mils.

Para espesores de hasta 2.0 Mils. realizar cuadricula de 1mm de separación.

Si el espesor esta entre 2.0 y 5.0 Mils. hacer los cortes de 2mm de separación.

Si es mayor a 5.0 Mils. aplicar método “A”

FECHA : ABRIL 2004 ELABORO : ING. NOEL MALERVA CRUZ.

No. REVISION :1 REVISO : ING. LAZARO AGUILAR GUERRERO

PROCEDIMIENTO DE INSPECCION EN CAMPO

NAPKO, S.A. DE C.V. PRUEBA DE ADHERENCIA Página 5 de 8

DDT – NAP 309

5.4.- PULL-OFF ASTM-D-4541-93

METODO DE PRUEBA ESTANDAR PARA EVALUAR LA ADHERENCIA DE LOS

RECUBRIMIENTOS MEDIANTE EL PROBADOR DE ADHESION PORTABLE.

5.4.1.- RESUMEN DEL METODO.

Este escrito no es una traducción del método, si no mas bien un resumen que ayude a efectuar el

procedimiento en forma rápida y sencilla de acuerdo a las recomendaciones del ASTM-D-4541-93

El método de prueba consiste en el uso de un aparato llamado elcometer modelo 106 para prueba

de adhesión en recubrimientos, en dicha prueba se aplica una fuerza de tensión perpendicular a la

superficie hasta que el recubrimiento se desprende.

Este equipo es portable y capaz de aplicar y cuantificar una carga concéntrica perfectamente

distribuida en el área de prueba en una forma sencilla y accecible para determinar en forma eficaz

el grado de adherencia de los recubrimientos en campo.

El método es destructivo y requiere sean reparadas las áreas donde se realicen las pruebas de

adherencia.

5.4.2.- PREPARACION DE LOS PANELES DE PRUEBA

Los paneles de prueba deberán ser aplicados de acuerdo a lo que marca la información técnica de

los materiales a probar, o bien siguiendo el procedimiento de aplicación que marca el fabricante.

El área seleccionada para la prueba debe ser plana.

Deberán ser realizadas tres pruebas por área seleccionada para corroborar los resultados

obtenidos.

FECHA : ABRIL 2004 ELABORO : ING. NOEL MALERVA CRUZ.

No. REVISION :1 REVISO : ING. LAZARO AGUILAR GUERRERO

PROCEDIMIENTO DE INSPECCION EN CAMPO

NAPKO, S.A. DE C.V. PRUEBA DE ADHERENCIA Página 6 de 8

DDT – NAP 309

La rigidez del substrato es importante para que no interfiera en los resultados. Considerar placas

de acero de 1/8 de pulgada o mayor y en el caso de concreto espesores mayores a ¼ de pulgada.

Las áreas a probar deben estar libres de cualquier contaminante que impida que se adhiera el

adhesivo, se recomienda realizar preparación con una lija suave ( usar lija 220 ) .una vez realizado

lo anterior se procede a preparar el adhesivo epoxico que se encuentra en el kit de prueba.

Preparar únicamente la cantidad de adhesivo que se utilice en ese momento. La relación de

mezcla del adhesivo es de 1:1 en volumen (base:convertidor).

una vez preparado se procede a pegar los dollies según muestra el siguiente dibujo.

DOLLIES

ADHESIVO

RECUBRIMIENTO

SUBSTRATO

Esperar mínimo 72 horas si la temperatura ambiente es de 25 °c y humedad relativa de

50%.despues de haber colocado el adhesivo para proceder a realizar la prueba..

Anote la temperatura ambiente y la humedad relativa durante la prueba.

FECHA : ABRIL 2004 ELABORO : ING. NOEL MALERVA CRUZ.

No. REVISION :1 REVISO : ING. LAZARO AGUILAR GUERRERO

PROCEDIMIENTO DE INSPECCION EN CAMPO

NAPKO, S.A. DE C.V. PRUEBA DE ADHERENCIA Página 7 de 8

DDT – NAP 309

5.4.3.- PROCEDIMIENTO DE PRUEBA.

Colocar el aparato en forma concéntrica a través del anillo de carga. Que ensamblara en el dollie,

checar que el indicador de fuerza se encuentre en cero.

Incrementar la carga en forma lenta pero continua de tal forma que un ensayo no dure mas de

100 segundos. La fuerza se incrementa girando en sentido de las manecillas del reloj la rueda que

esta en la parte superior del aparato.

Asegurarse que el equipo quede en forma perpendicular a la superficie y que las tres patas estén

firmemente apoyadas.

Registrar los valores obtenidos, el dato que se tomara será el que esta en la parte inferior del

indicador de fuerza.

15 LEER LECTURA

INDICADOR DE FUERZA

10

En el lado izquierdo de la escala las lecturas corresponden a kg/cm2 y en el lado derecho son

lb/plg2. En ambos casos se multiplica por 10 el valor obtenido.

Registrar los valores y anotar las observaciones.

6.0.- INFORME.

cuando exista una actividad relevante que no este descrita en el procedimiento, notificar

por escrito al nivel inmediato superior lo realizado, identificar si esta actividad es perjudicial o

contribuye en algo al logro del objetivo.

El reporte de los resultados debe indicar el grado de adherencia según los estándares pictograficos

que marca el método.

FECHA : ABRIL 2004 ELABORO : ING. NOEL MALERVA CRUZ.

No. REVISION :1 REVISO : ING. LAZARO AGUILAR GUERRERO

PROCEDIMIENTO DE INSPECCION EN CAMPO

NAPKO, S.A. DE C.V. PRUEBA DE ADHERENCIA Página 8 de 8

DDT – NAP 309

7.0 .- ANEXOS.

- Tabla 1. Prueba de adherencia en recubrimientos bajo la norma Pemex 4.411.01

- Método ASTM D 3359

- Método ASTM D 4541

FECHA : ABRIL 2004 ELABORO : ING. NOEL MALERVA CRUZ.

No. REVISION :1 REVISO : ING. LAZARO AGUILAR GUERRERO

También podría gustarte

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- Procedimiento de Inspeccion PorDocumento5 páginasProcedimiento de Inspeccion PorALDO PONCEAún no hay calificaciones

- Procedimiento de Inspeccion Por Tintes PenetrantesDocumento9 páginasProcedimiento de Inspeccion Por Tintes PenetrantesIsabel OrtizAún no hay calificaciones

- Procedimiento de partículas magnéticasDocumento14 páginasProcedimiento de partículas magnéticasimarluAún no hay calificaciones

- INV E-914-07 Método para La Determinación Del Espesor Nominal para Productos Enrollados para Control de Erosión (PECE) PermanentesDocumento6 páginasINV E-914-07 Método para La Determinación Del Espesor Nominal para Productos Enrollados para Control de Erosión (PECE) PermanentesBlosky Valcárcel VargasAún no hay calificaciones

- 14.2.4. Protocolo de Aplicación Prueba de Adherencia Según Astm D3359Documento4 páginas14.2.4. Protocolo de Aplicación Prueba de Adherencia Según Astm D3359AlanAún no hay calificaciones

- Evaluación de la adhesión de sistemas de pinturaDocumento7 páginasEvaluación de la adhesión de sistemas de pinturaMilton Jesus Tapia Villarreal100% (1)

- ASTM D 1186-01 - (Español) Métodos de Prueba Estándar paraDocumento4 páginasASTM D 1186-01 - (Español) Métodos de Prueba Estándar parasixalex75% (4)

- Control de Calidad en RecubrimientosDocumento32 páginasControl de Calidad en RecubrimientosRodolfo Anibal Estrada100% (1)

- Astm D 1140Documento11 páginasAstm D 1140Juniior Pk100% (1)

- NTC 912Documento7 páginasNTC 912Luz Aleida Enciso GarciaAún no hay calificaciones

- NTC 811 Rayado en CruzDocumento18 páginasNTC 811 Rayado en Cruzandreslds12Aún no hay calificaciones

- PR-CASSOMA-P.37 - Rev 02 - PROCEDIMIENTO DE TINTES PENETRANTESDocumento7 páginasPR-CASSOMA-P.37 - Rev 02 - PROCEDIMIENTO DE TINTES PENETRANTESoscarAún no hay calificaciones

- Determinación de la resistencia al estallido de geotextilesDocumento6 páginasDeterminación de la resistencia al estallido de geotextilesJuan Camilo ReyesAún no hay calificaciones

- D3359-02 Med Con Cinta AdhesivaDocumento8 páginasD3359-02 Med Con Cinta AdhesivaNancy Nelson50% (2)

- Laboratorio 1 PermeabilidadDocumento25 páginasLaboratorio 1 PermeabilidadLaura Giselle RomeroAún no hay calificaciones

- Astm d4437 - 13 EspañolDocumento2 páginasAstm d4437 - 13 EspañolAnonymous SBjNS7Gw0q100% (1)

- Norma Astm D 3359Documento10 páginasNorma Astm D 3359palyzz85% (13)

- Astm D 3359Documento10 páginasAstm D 3359Alfredo Orellana100% (1)

- Secado NTC598Documento10 páginasSecado NTC598andreshernandez49Aún no hay calificaciones

- CPP-DT-P07 Medición de Adhesión Por TracciónDocumento6 páginasCPP-DT-P07 Medición de Adhesión Por TracciónJose Luis Enciso MuñozAún no hay calificaciones

- Métodos de Prueba Estándar para Resistencia A La Abrasión de Los Recubrimientos Orgánicos de CaerDocumento9 páginasMétodos de Prueba Estándar para Resistencia A La Abrasión de Los Recubrimientos Orgánicos de CaerFiorella YesceniaAún no hay calificaciones

- MÉTODO ESTÁNDAR DE PRUEBA PARA RESISTENCIA DE ABRASIÓN DE HORMIGÓN POR VOLADURA DE ARENADocumento9 páginasMÉTODO ESTÁNDAR DE PRUEBA PARA RESISTENCIA DE ABRASIÓN DE HORMIGÓN POR VOLADURA DE ARENADaniel Enacarnacion PatracaAún no hay calificaciones

- Ip-Dt-02-Prueba de Adhesión Por Metodo de CorteDocumento6 páginasIp-Dt-02-Prueba de Adhesión Por Metodo de CorteMilton Jesus Tapia VillarrealAún no hay calificaciones

- S1.4 Granulometria Por Tamizado LMS-FIC-UNIDocumento14 páginasS1.4 Granulometria Por Tamizado LMS-FIC-UNIAndersson Aldair Ventura FernándezAún no hay calificaciones

- Normas NMX Pruebas AdherenciaDocumento40 páginasNormas NMX Pruebas Adherenciacosmic_black100% (1)

- NMX D 085 1977 PDFDocumento9 páginasNMX D 085 1977 PDFEnriqueAún no hay calificaciones

- Ensayos de Control de CalidadDocumento9 páginasEnsayos de Control de CalidadDavid de la CadenaAún no hay calificaciones

- d4380 Astm Slurry PDF Free - En.esDocumento2 páginasd4380 Astm Slurry PDF Free - En.esAriadna ChávezAún no hay calificaciones

- Métodos de Prueba Estándar para Expansión Unidimensional y Presión de Levantamiento de Mezclas de Suelo y CalDocumento16 páginasMétodos de Prueba Estándar para Expansión Unidimensional y Presión de Levantamiento de Mezclas de Suelo y CalIngrid LucioAún no hay calificaciones

- Procedimiento de Inspección de Tintes Penetrantes Rev. 0Documento6 páginasProcedimiento de Inspección de Tintes Penetrantes Rev. 0yahirrocagalindo100% (1)

- Astm d3359Documento8 páginasAstm d3359jesus yurquina67% (3)

- Astm 6677Documento4 páginasAstm 6677Alvaro Iparraguirre NavarroAún no hay calificaciones

- NTC877Documento7 páginasNTC877Santiago GarnicaAún no hay calificaciones

- ASTM D 1693 - 01 Stress CrackingDocumento5 páginasASTM D 1693 - 01 Stress CrackingandresAún no hay calificaciones

- Astm C 117 95Documento4 páginasAstm C 117 95Hector Arestegui Molina100% (1)

- Bentonita y BaritaDocumento49 páginasBentonita y BaritaVictor Manuel Contreras Hernandez100% (1)

- NCH 1170Documento11 páginasNCH 1170charlieperri1Aún no hay calificaciones

- Pr-Sem-Mecl-004 Procedimiento Aplicacion Técnica Del PolikenDocumento7 páginasPr-Sem-Mecl-004 Procedimiento Aplicacion Técnica Del PolikenJhon CarrionAún no hay calificaciones

- C535 - 12 - Abrasion Grandes - EspañolDocumento5 páginasC535 - 12 - Abrasion Grandes - EspañolJesus Luis Arce GuillermoAún no hay calificaciones

- Laboratorio N2Documento15 páginasLaboratorio N2Hector RetizAún no hay calificaciones

- Procedimiento de Colocacion de Mangas Termocontratiles.Documento9 páginasProcedimiento de Colocacion de Mangas Termocontratiles.Departamento CalidadAún no hay calificaciones

- Conexiónes Soldables en Tuberias Mpo-Rot-Ie-005Documento10 páginasConexiónes Soldables en Tuberias Mpo-Rot-Ie-005Dante RojasAún no hay calificaciones

- NTC 811-Método de Ensayo para Medir La Adhesión de Un Recubrimiento Mediante El Ensayo de CintaDocumento12 páginasNTC 811-Método de Ensayo para Medir La Adhesión de Un Recubrimiento Mediante El Ensayo de Cintajulian4437Aún no hay calificaciones

- Xxi 2 MXD C23 Nmx-W-171-Scfi-2015 R0 12abr2016Documento37 páginasXxi 2 MXD C23 Nmx-W-171-Scfi-2015 R0 12abr2016GIOVANIAún no hay calificaciones

- Procedim PM Especifico REV 01Documento9 páginasProcedim PM Especifico REV 01Mauro SinigagliaAún no hay calificaciones

- Guia N°3c-100000c13v-U21c-Labmecan01-SucsDocumento8 páginasGuia N°3c-100000c13v-U21c-Labmecan01-SucsYamileth TorpocoAún no hay calificaciones

- Prueba de Adherencia Por CorteDocumento9 páginasPrueba de Adherencia Por CorteInspección refamecaAún no hay calificaciones

- NMX-E-205-CNCP-2005 fpDOF 230605Documento7 páginasNMX-E-205-CNCP-2005 fpDOF 230605Max Celis CAún no hay calificaciones

- Norma INV E-906-07Documento6 páginasNorma INV E-906-07Camilo SamacáAún no hay calificaciones

- NTC 811 2009Documento17 páginasNTC 811 2009Jimmy MárquezAún no hay calificaciones

- Manual de instalaciones domiciliarias de ga: Basado en normativa argentinaDe EverandManual de instalaciones domiciliarias de ga: Basado en normativa argentinaCalificación: 4 de 5 estrellas4/5 (1)

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDe EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaAún no hay calificaciones

- UF1811 - Manejo de equipos de medida de contaminantes atmosféricosDe EverandUF1811 - Manejo de equipos de medida de contaminantes atmosféricosAún no hay calificaciones

- UF1909 - Toma de muestras de contaminantes atmosféricosDe EverandUF1909 - Toma de muestras de contaminantes atmosféricosAún no hay calificaciones

- Proceso Productivo para Fabricar Bloques de Hormigón: Bloqueras artesanales, #2De EverandProceso Productivo para Fabricar Bloques de Hormigón: Bloqueras artesanales, #2Aún no hay calificaciones

- Perforación de pozos petroleros en tierraDe EverandPerforación de pozos petroleros en tierraAún no hay calificaciones

- Rediseño del laboratorio de soldadura de la Universidad UTEDe EverandRediseño del laboratorio de soldadura de la Universidad UTEAún no hay calificaciones

- Valvulas BridadasDocumento2 páginasValvulas BridadasAbel Lopez JoachinAún no hay calificaciones

- Chlor Test - Instrucciones EspanolDocumento3 páginasChlor Test - Instrucciones EspanolTonny EspinozaAún no hay calificaciones

- Ex General de LP Niv. IiDocumento7 páginasEx General de LP Niv. IiAbel Lopez JoachinAún no hay calificaciones

- Tabla de EsparragosDocumento2 páginasTabla de EsparragosAbel Lopez JoachinAún no hay calificaciones

- Tabla Espesor ComalesDocumento2 páginasTabla Espesor ComalesAbel Lopez JoachinAún no hay calificaciones

- Malla Soldada Ferretera Deacero Ficha TecnicaDocumento1 páginaMalla Soldada Ferretera Deacero Ficha TecnicaAbel Lopez JoachinAún no hay calificaciones

- T 780 Imperial Datasheet (En FR de It Es PT Ru) 7Documento1 páginaT 780 Imperial Datasheet (En FR de It Es PT Ru) 7Abel Lopez JoachinAún no hay calificaciones

- Exxi-003-00-00-Pi-Pro-0044-Esp-0 PinturaDocumento33 páginasExxi-003-00-00-Pi-Pro-0044-Esp-0 PinturaAbel Lopez JoachinAún no hay calificaciones

- Tablas Consumo SoldaduraDocumento283 páginasTablas Consumo SoldaduraIvan Alfredo Parra Casarino84% (19)

- Acx900 14462 2205Documento2 páginasAcx900 14462 2205Abel Lopez JoachinAún no hay calificaciones

- 1 CalibracionDocumento1 página1 CalibracionAbel Lopez JoachinAún no hay calificaciones

- 10 Pruebas DestructivasDocumento57 páginas10 Pruebas DestructivasGisel Mendoza50% (4)

- Ex Especifico Niv. Ii LPDocumento7 páginasEx Especifico Niv. Ii LPAbel Lopez JoachinAún no hay calificaciones

- NRF-001-PEMEX 2000 Tuberia Hidrocarburos AmargosDocumento31 páginasNRF-001-PEMEX 2000 Tuberia Hidrocarburos AmargosEdgar A. Arredondo QuirozAún no hay calificaciones

- DG-ASIPA-Si-09101 Disposición Administrativa para La Realización de Trabajos en Caliente en Tanques de Almacenamiento y en El Interior de DiquesDocumento5 páginasDG-ASIPA-Si-09101 Disposición Administrativa para La Realización de Trabajos en Caliente en Tanques de Almacenamiento y en El Interior de DiquesMemelas FerMaxAún no hay calificaciones

- Presentacion Spanish. OKDocumento25 páginasPresentacion Spanish. OKPepe Barreto PeniéAún no hay calificaciones

- Acx490 14016 Aisi430Documento2 páginasAcx490 14016 Aisi430Abel Lopez JoachinAún no hay calificaciones

- AdherenciaDocumento1 páginaAdherenciaAbel Lopez JoachinAún no hay calificaciones

- NRF 204 Pemex 2012Documento39 páginasNRF 204 Pemex 2012hectorgironc50% (2)

- Imp Estudios A Mat No Metalicos y MetalicosDocumento3 páginasImp Estudios A Mat No Metalicos y MetalicosAbel Lopez JoachinAún no hay calificaciones

- Techos Flotantes Externos en Tanques Atmosféricos PDFDocumento7 páginasTechos Flotantes Externos en Tanques Atmosféricos PDFJose Luis Tadeo SabinoAún no hay calificaciones

- Manual M-MMP-1-09-06Documento9 páginasManual M-MMP-1-09-06León Zito San AgustinAún no hay calificaciones

- Ficha Tec. AdoquinesDocumento6 páginasFicha Tec. AdoquinesAbel Lopez JoachinAún no hay calificaciones

- Telemedicion TanquesDocumento6 páginasTelemedicion TanquesAbel Lopez JoachinAún no hay calificaciones

- Dn07004 Sellado Optimo para La Seleccion de Techos Flotant 1Documento25 páginasDn07004 Sellado Optimo para La Seleccion de Techos Flotant 1Abel Lopez JoachinAún no hay calificaciones

- Tabla de CodosDocumento10 páginasTabla de CodosGerald Vargas100% (7)

- Adoquin IBMEX Rectangular 8x10x20 600kgDocumento1 páginaAdoquin IBMEX Rectangular 8x10x20 600kgAbel Lopez JoachinAún no hay calificaciones

- DG-ASIPA-Si-09101 Disposición Administrativa para La Realización de Trabajos en Caliente en Tanques de Almacenamiento y en El Interior de DiquesDocumento5 páginasDG-ASIPA-Si-09101 Disposición Administrativa para La Realización de Trabajos en Caliente en Tanques de Almacenamiento y en El Interior de DiquesMemelas FerMaxAún no hay calificaciones

- DG-GPASI-IT-004 - Procedimiento para La Revisión de Tanques de AlmacenamientoDocumento38 páginasDG-GPASI-IT-004 - Procedimiento para La Revisión de Tanques de AlmacenamientoSamuel100% (1)

- Techos Flotantes Externos en Tanques Atmosféricos PDFDocumento7 páginasTechos Flotantes Externos en Tanques Atmosféricos PDFJose Luis Tadeo SabinoAún no hay calificaciones

- Practica Física (Calor y Temperatura) PDFDocumento20 páginasPractica Física (Calor y Temperatura) PDFJack Damiolix Pacheco LucianoAún no hay calificaciones

- Construccion de La Curva de Equilibrio de La Torre de Enfriamiento de Agua Por EvaporacionDocumento5 páginasConstruccion de La Curva de Equilibrio de La Torre de Enfriamiento de Agua Por EvaporacionKevinAltamiranoAún no hay calificaciones

- Maquinas Asíncronas Preguntas Del Libro y Otros Resumen-1Documento5 páginasMaquinas Asíncronas Preguntas Del Libro y Otros Resumen-1Smart BoyAún no hay calificaciones

- DESALADORDocumento2 páginasDESALADORAle GomezAún no hay calificaciones

- Prueba Icfes de QuímicaDocumento7 páginasPrueba Icfes de QuímicaSara MurciaAún no hay calificaciones

- Diseño de Infraestructura Neopreno PDFDocumento2 páginasDiseño de Infraestructura Neopreno PDFIvan Heredia VargasAún no hay calificaciones

- Cuestionario Lab FQDocumento7 páginasCuestionario Lab FQLorena Sumire0% (1)

- QUÍMICA II: REACCIONES REDOX Y ELECTROQUÍMICADocumento80 páginasQUÍMICA II: REACCIONES REDOX Y ELECTROQUÍMICAAlpincelAún no hay calificaciones

- Quimica Repaso Col-CanDocumento107 páginasQuimica Repaso Col-CanJonathan Leonardo OrduzAún no hay calificaciones

- OPERACIÓN UNITARIA DE DESTILACIÓNDocumento19 páginasOPERACIÓN UNITARIA DE DESTILACIÓNAbel BautistaAún no hay calificaciones

- Métodos de Separación de MezclasDocumento6 páginasMétodos de Separación de MezclasEnder Bautista100% (1)

- Diseño de red de distribución de agua potable para vivienda unifamiliarDocumento7 páginasDiseño de red de distribución de agua potable para vivienda unifamiliarEliezer RojasAún no hay calificaciones

- CRISTALIZACIONDocumento19 páginasCRISTALIZACIONOscar de la VegaAún no hay calificaciones

- Q 2Documento7 páginasQ 2Carlos MuniveAún no hay calificaciones

- ASFALTO-UNSLG-ICDocumento58 páginasASFALTO-UNSLG-ICMaycol Ludeña100% (1)

- Fichas de control horizontal y vertical de puntos topográficosDocumento27 páginasFichas de control horizontal y vertical de puntos topográficosWilber VillalbaAún no hay calificaciones

- Ecuación de Bernoulli Aplicada Ala FundiciónDocumento8 páginasEcuación de Bernoulli Aplicada Ala FundiciónWilliam DuarteAún no hay calificaciones

- Fisica General Sesión #11Documento33 páginasFisica General Sesión #11JD Llulluy GuzmánAún no hay calificaciones

- Movimiento Rotacional y LinealDocumento6 páginasMovimiento Rotacional y Linealgabo_btx100% (4)

- Interferencia y Difracción de La LuzDocumento4 páginasInterferencia y Difracción de La LuzNSAún no hay calificaciones

- Lab Oratorio Rocas 2016Documento2 páginasLab Oratorio Rocas 2016Jose Luis Nava HernandezAún no hay calificaciones

- Deformadas Generales y ElementalesDocumento45 páginasDeformadas Generales y ElementalesdenisAún no hay calificaciones

- Cristalizacion Quimica de Los HidrocarburosDocumento7 páginasCristalizacion Quimica de Los HidrocarburosVale GlezAún no hay calificaciones

- Quinto Informe de Laboratorio - Campo MagneticoDocumento6 páginasQuinto Informe de Laboratorio - Campo MagneticoAlexandra RincónAún no hay calificaciones

- Cuestionario Previo 5Documento13 páginasCuestionario Previo 5Jose Antonio VazquezAún no hay calificaciones

- Separadores de HumedadDocumento12 páginasSeparadores de HumedadKendy YaltaAún no hay calificaciones

- (2022) Apuntes de Mecanica de SuelosDocumento210 páginas(2022) Apuntes de Mecanica de SuelosIrad Medina100% (1)

- Cartas Materiales Mendez 2018Documento27 páginasCartas Materiales Mendez 2018Mario JimenezAún no hay calificaciones

- Apuntes de ImagenologíaDocumento32 páginasApuntes de Imagenologíajosué velardoAún no hay calificaciones

- Taller de BiotecnologíaDocumento11 páginasTaller de BiotecnologíaCARLOS ARTURO PEREZ GONZALEZ ESTUDIANTE ACTIVOAún no hay calificaciones