Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Etapas de Explotacion de Un Proyecto Minero.

Cargado por

Jocelyn AlvaradoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Etapas de Explotacion de Un Proyecto Minero.

Cargado por

Jocelyn AlvaradoCopyright:

Formatos disponibles

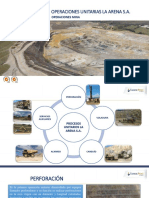

Gestión de Operaciones Mineras

Unidad 1: Etapas del Proyecto Minero.

Clase 4.

Etapa de Explotación del Proyecto Minero.

Introducción:

El proyecto minero contempla la construcción de infraestructura

necesaria para el funcionamiento de la mina, terminada esta etapa, la

continuidad del proyecto dará comienzo a la etapa productiva de proyecto

minero, lo que implica ritmo de explotación con una taza de extracción de

mineral pre-establecida en las etapas del estudio ingenieril, mediante el

proceso productivo de toda la cadena operativa que conforma el que hacer

minero. La producción minera debe ser competente y mantener la planta

abastecida de mineral, para el cumplimiento de programas y metas

productivas de la compañía.

A. Pardo L. Bimestre 02/2021 GOM

Principales procesos de esta etapa:

Extracción:

Extracción del mineral desde la mina hasta la planta de procesos.

Procesamiento:

Reducción de tamaño por métodos físicos para liberar las partículas

metálicas desde la roca.

Aumento de la concentración de los metales por métodos físico-químicos.

Fundición:

Separación de los metales contenidos en los concentrados.

Refinación:

Purificación de los metales producto de la fundición, para su

transformación industrial.

Alto:

Antes de continuar debemos considerar que los

equipos y procesos utilizados en minería, tanto,

cielo abierto como Subterránea, son potencialmente

peligrosos si no respetamos las normas y

procedimientos establecidos por el departamento de

Prevención de riesgos para evitar incidentes o

accidentes fatales.

Antes de la realización de los trabajos se debe

hacer el análisis de los posibles riesgos asociados

a la tarea a realizar. Para determinar si las

condiciones son las apropiadas y aptas para la

realización de la tarea.

A. Pardo L. Bimestre 02/2021 GOM

Extracción:

Objetivo:

Extraer mineral desde la mina para ser enviado a la etapa siguiente de

procesamiento (mineral) o a botaderos (estéril).

Los principales subprocesos en extracción en minas con método Open Pit

son:

• Perforación y tronadura de la roca.

• Carguío y transporte de los materiales a sus destinos.

Perforación y Tronadura:

Proceso mediante el cual se realiza la perforación de pozos que

posteriormente serán cargados con explosivos, para el fracturamiento del

masivo rocoso y mena mineral.

Perforación:

Antes de perforar debemos considerar lo siguiente:

• El patio de perforación debe estar lo suficientemente nivelado para

el ingreso del equipo de perforación.

• El patio de perforación debe estar segregado de acuerdo al estándar

minero.

• La malla debe estar marcada en terreno si el equipo de perforación no

cuenta con localización GPS de los pozos.

A. Pardo L. Bimestre 02/2021 GOM

Carguío de Explosivos:

Una vez terminada la perforación de la malla de perforación se procede

a realización del carguío de explosivos. Antes de iniciar el carguío se

debe considerar:

• Medición de cada uno de los pozos a cargar, si necesitan repaso de

perforación, se debe realizar.

• Segregación del Área de carguío de explosivos.

• Transporte de insumos y equipos al sector del carguío.

Nota: El personal involucrado en el carguío de explosivos debe contar con

licencia de manipulador de explosivos y nadie que no posea dicha licencia

puede ingresar al área de carguío.

Tronadura:

Para el proceso de tronadura se debe de considerar los siguientes puntos:

• El carguío de explosivos debe finalizar a la hora programada.

• Se realiza reunión de tronadura en donde se indica el área de

influencia de la tronadura.

• En la reunión de tronadura se indica la hora de evacuación de la mina

y zona afectada por la tronadura.

• Se realiza chequeo de evacuación de la mina.

• Una vez realizada la tronadura, el supervisor de carguío de

explosivos chequea el resultado de esta.

A. Pardo L. Bimestre 02/2021 GOM

Carguío y transporte:

El Carguío y Transporte tiene por objetivo el retiro del material

tronado trasladándolo a botadero o a pilas de acopio de mineral. De manera

tal, de mantener el constante flujo de mineral a la planta de

procesamiento.

Minería Subterránea:

La extracción subterránea se puede llevar a cabo mediante distintos

métodos de explotación. Esta elección depende de aspectos técnicos –

económicos, como característica de la roca o escala de la explotación.

A. Pardo L. Bimestre 02/2021 GOM

Perforación en minas Subterráneas:

La perforación en Minas Subterráneas se divide en dos áreas de

perforación, que son Perforación de Desarrollo y Perforación de

Producción.

Perforación de Desarrollo:

La Perforación de Desarrollo tiene por objetivo y misión, el avance de

labores (Túneles), para eso se utilizan equipos tipo Jumbo o pueden ser

realizadas con perforadoras manuales. Con estos equipos se realizará la

perforación de Diagramas de Disparo.

Jumbo 282 Perforadora manual Diagrama de Disparo

Antes de ingresar con el equipo de perforación de Desarrollo, se debe

realizar la preparación de la Frente en donde se maraca el diagrama de

disparo, para esto debemos considerar lo Siguiente:

• Antes de ingresar a la labor se debe hacer cheque de presencia de

gases y ausencia de concentración de oxígeno.

• Acuñadura, antes, durante y después de la preparación de la labor a

perforar.

• Los servicios (agua y energía) deben estar a distancia de acuerdo al

estándar minero.

• Observar anomalías en la labor (callos) que nos puedan indicar la

presencia de tiros quedados (TQ).

A. Pardo L. Bimestre 02/2021 GOM

• Si el Rumbo (centro de la labor) no está marcado

por personal de Topografía, buscar los puntos

guías para marcarlo en el techo de la labor.

• Se debe realizar una correcta limpieza de la parte

inferior de la labor a preparar (limpieza de

pata).

• Luego se pinta la labor para el posterior ingreso

del Jumbo

Perforación de Producción:

La perforación de Producción es realizada por lo general por equipos

tipo Simba. Estos equipos son capaces de realizar perforación en 360°,

estos equipos realizan perforación de realce o abanicos y de banqueo a

piso.

Simba 1254 Banqueos Abanicos o Realce

Antes de instalar el equipo de perforación de debe realizar un chequeo

de la labor para evaluar:

• El estado de la acuñaduara.

• Presencia de gases.

• Déficit de oxígeno.

• Estado de los pisos.

• Marcar en donde se realizarán las perforaciones.

• Distancia de los servicios (energía y agua).

A. Pardo L. Bimestre 02/2021 GOM

Carguio de Explosivos:

El carguío de Explosivos en minería Subterránea es realizado es

realizado por equipos especializados para esta tarea. Pueden ser Equipos

diseñados para cargar Anfo y Equipos diseñados para cargar Emulsión.

Cargador de Emulsión Cargador de Anfo Jet-Anol (anfo)

Los buenos resultados de la tronadura, es reflejo de una buena

ejecución de la tarea de carguío y una correcta Perforación. Los

principales puntos a tener en cuenta a la hora de iniciar la terea de

carguío de explosivos son:

• Chequeo de presencia de gases.

• Segregación del área de trabajo.

• Chuequeo de la acuñadura del sector.

• Soplado de Perforaciones (para extraer agua y ditrito).

• Medición de perforaciones.

• Instalación de equipos de Carguío de Explosivos.

• Preparación de carga explosiva.

Nota:

• El personal involucrado en el Carguío de Explosivos debe poseer

Licencia de Manipulador de Explosivos.

• Nadie puede ingresar al área de carguío sin autorización del personal

a cargo y sin poseer Licencia de Manipulador de Explosivos.

A. Pardo L. Bimestre 02/2021 GOM

Tronadura en Minería Subterránea.

Para la realización de Tronaduras en minas subterráneas se realiza la

evacuación total de la mina. Antes de dar inicio al proceso de tronadura se

realiza el recuento del personal evacuado versus el personal que ingreso a

la mina. Debe existir comunicación y coordinación entre los supervisores

involucrados en el inicio y realización de la Tronadura.

Una vez realizada la tronadura se deberá

esperar el tiempo apropiado y por lo general

estandarizado por la compañía, para realizar el

ingreso a la mina, para el chuequeo de los

gases, posibles acontecimientos geomecanicos

adversos producto de los efectos de la

tronadura y los efectos y resultados de la

tronadura en sí misma. Una vez realizado el

cheque se informa las condiciones y si son

favorables se da el ingreso al personal al

interior de la mina, para continuar con el

ciclo de trabajo.

Carguío y Transporte.

El carguío y Transporte en minería subterránea

se divide en extracción de Desarrollo (retiro de la

Marina) y extracción de producción desde los puntos

de producción, en donde el mineral ya sea

proveniente de Desarrollo o de producción serán

transportados a planta y el material estéril será

transportado a los botaderos en interior mina

(caserones que cumplieron su vida útil, adaptados

para la recepción de estéril) o botaderos en

superficie.

A. Pardo L. Bimestre 02/2021 GOM

Procesamiento:

Una vez que el mineral llega a planta, comienza la etapa de

procesamiento, que dependerá en cuanto a tratamiento dependiendo del tipo

de mineral que procesaremos.

El Procesamiento son las transformaciones Físico químicas que recibirá

el Mineral, mediante métodos mecánicos, químicos y pirometalurgicos, para

la separación y refinación de los metales contenidos en la mena mineral.

Por lo tanto, el objetivo del procesamiento de mineral es aumentar la

concentración y refinación del contenido metálico presente en la mena

mineral que estamos extrayendo desde la mina.

Dependiendo del tipo y naturaleza de los minerales a procesar, los

tratamientos que recibirán se dividen en dos grupos.

Flotación para Sulfuros Lixiviación para Óxidos

Conminucion:

Proceso a través del cual se produce una reducción de tamaño de las

partículas de mineral, mediante trituración de mineral, mediante Chancado

y/o Molienda con el fin de:

• Liberar las especies diseminadas.

• Facilitar el manejo de los sólidos.

• Obtener un material de tamaño apropiado y controlado.

Nota:

• Los Óxidos que serán sometidos a la Lixiviación solo requieren

chancado.

• Los Sulfuros que serán concentrados mediante Flotación deben ser

Chancados y deben pasar por proceso de molienda.

A. Pardo L. Bimestre 02/2021 GOM

Lixiviación:

Proceso mediante el cual una solución liquida, al penetrar a través de

un material, disuelve y extrae las sustancias de interés solubles que

dicho material contiene, dando como resultado el incremento de la

porosidad y extrayendo el contenido de interés del material.

La extracción de óxidos de cobre mediante Lixiviación con ácido

sulfúrico, en pilas de lixiviación, es el más común utilizado, por su bajo

costo y alta recuperación. La solución acida lixiviante es aplicada a la

parte superior de la pila disolviendo y arrastrando a su paso el cobre

contenido en las partículas de la pila. La solución rica en cobre es

receptada en la parte inferior de la pila por sistemas de drenaje, que la

conducen a la planta de electro obtención.

Pilas de Lixiviación Celdas de Electro-Obtención

A. Pardo L. Bimestre 02/2021 GOM

Flotación:

La flotación es un proceso físico-químico trifásico (sólido-líquido-

gaseoso) que tiene como objetivo la separación de especies minerales

mediante la adhesión selectiva de partículas minerales a las burbujas de

aire.

El mineral extraído de la mina, luego de haber pasado por el proceso

de conminucion, en este caso chancado y molienda, este es separado del

estéril mediante la concentración por flotación. El siguiente procesó al

que será sometido será el secado y el aglomerado, para ser conducido a la

fundición, en donde será sometido al procesó pirometalurguco.

Proceso de Fundición:

En esta etapa, el concentrado obtenido es expuesto a altísimas

temperaturas para ser fundido y así separar el cobre de otros minerales e

impurezas.

El resultado de este proceso piro-metalúrgico es cobre blister, también

llamado ampollado o anódico que tiene una pureza de entre 98 y 99,5%

Un subproducto importante de este proceso es ácido sulfúrico, obtenido a

través de la captación de los gases y su transformación en forma líquida.

Fundición Cobre Blíster

A. Pardo L. Bimestre 02/2021 GOM

Electro Refinación:

Proceso Electrolítico mediante el cual se logra placas de Cobre o

cátodos de cobre de alta pureza.

Estos cátodos también se llaman cátodos de cobre electrolítico de alta

pureza y tienen una concentración de 99,9%.

Ánodo de Cobre Electro Refinación Cátodo de Cobre

Costos v/s Profundidad:

Los costó mina a medida que aumentamos la profundidad de esta, se

verán en aumento, debido al incremento en los costos de carguio y

Transporte, al aumentar los tiempos de ciclos y los gastos asociados a

consumo de combustible y mantención de los equipos involucrados, por mayor

utilización debido a trayectorias más largas para llegar a plantas de

procesamiento.

En el siguiente gráfico se refleja el incremento de los costos con

respecto a la profundidad del yacimiento

A. Pardo L. Bimestre 02/2021 GOM

Nota:

Una alternativa hoy en día utilizada y la podemos ver en la región de

atacama, es correas transportadoras en minera atacama kosan y en el

Teniente, en el nuevo nivel de extracción. Sin embargo, este sistema, si

la mina no cuenta con alternativas de transporte en caso de fallar el

sistema de correas transportadora se corre el riesgo de no poder abastecer

de mineral a la planta.

A. Pardo L. Bimestre 02/2021 GOM

También podría gustarte

- Perforación de pozos petroleros marinosDe EverandPerforación de pozos petroleros marinosCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Fabricación de granulados de corcho en plancha. MAMA0109De EverandFabricación de granulados de corcho en plancha. MAMA0109Aún no hay calificaciones

- Estandarizacion de Levantamientos Topograficos para Mina SubterraneaDocumento12 páginasEstandarizacion de Levantamientos Topograficos para Mina SubterraneaTopo OjcaAún no hay calificaciones

- Tarea Semana 2, Procesos Químicos y Extractivos de La ConstrucciónDocumento5 páginasTarea Semana 2, Procesos Químicos y Extractivos de La ConstrucciónFrancisco Javier Ojeda100% (1)

- Camilo Sáez Tarea6Documento21 páginasCamilo Sáez Tarea6Camilo Saez Castillo100% (1)

- Perforacion de PozosDocumento124 páginasPerforacion de PozosRafael VillamizarAún no hay calificaciones

- Clase Procesos de TronaduraDocumento39 páginasClase Procesos de TronaduraRichyEspinozaAún no hay calificaciones

- DEEDDocumento141 páginasDEEDWilliams Ramos SolisAún no hay calificaciones

- Presentación Operaciones Unitarias - La Arena S.ADocumento20 páginasPresentación Operaciones Unitarias - La Arena S.AEver Risco Tirado100% (1)

- Tecnologia Con Equipos Raise Borer IIIDocumento30 páginasTecnologia Con Equipos Raise Borer IIIIrma BelénAún no hay calificaciones

- Cuestionario 6Documento8 páginasCuestionario 6Michael TiconaAún no hay calificaciones

- Taller de Gestión Minera - docxTERMDocumento28 páginasTaller de Gestión Minera - docxTERMFrancisco HernandezAún no hay calificaciones

- Iacc Tarea Semana 3 Prevencion MineriaDocumento9 páginasIacc Tarea Semana 3 Prevencion Mineriaosvaldo lillo100% (1)

- Ubicacion Del ProyectoDocumento5 páginasUbicacion Del ProyectoJose Miguel Rojas ZeaAún no hay calificaciones

- Serie 1 - Eyhp Grupo 4 2023-2Documento5 páginasSerie 1 - Eyhp Grupo 4 2023-2BRYAN MIGUEL HUERTA PICAZOAún no hay calificaciones

- Secuencia de ExplotacionDocumento31 páginasSecuencia de ExplotacionjocelynAún no hay calificaciones

- Protocolos de Seguridad DesambombeDocumento4 páginasProtocolos de Seguridad DesambombeFelipe MarinAún no hay calificaciones

- Instrucciones Proyecto Taller Minero I 431Documento6 páginasInstrucciones Proyecto Taller Minero I 431Juan SalgadoAún no hay calificaciones

- Etapas de Un Proyecto MineroDocumento40 páginasEtapas de Un Proyecto MineroBryan Alejandro Ramirez RiojaAún no hay calificaciones

- Procedimiento Explotación A Cielo Abierto Con Interacción de Labores SubterráneasDocumento22 páginasProcedimiento Explotación A Cielo Abierto Con Interacción de Labores SubterráneasFreddy SaldivarAún no hay calificaciones

- Procesos Químicos Contrucción TareaS2Documento9 páginasProcesos Químicos Contrucción TareaS2Gerald NavarroAún no hay calificaciones

- Servicios MinaDocumento39 páginasServicios MinaVictor Jose Carbajal VasquezAún no hay calificaciones

- Caso de EstudioDocumento4 páginasCaso de EstudioPablo Vega FigueroaAún no hay calificaciones

- Unidad I Introducción A La Perforación de Pozos PetrolerosDocumento51 páginasUnidad I Introducción A La Perforación de Pozos Petrolerosjc100% (1)

- Informe #01 - Actividad LaboralDocumento9 páginasInforme #01 - Actividad LaboralGABRIEL JESUS CASTRO ZAPATAAún no hay calificaciones

- MineriaDocumento25 páginasMineriaevelynAún no hay calificaciones

- Canchasto ExpoDocumento5 páginasCanchasto ExpoGonzalo Muñoz GutierrezAún no hay calificaciones

- Informe Minsur-V1Documento46 páginasInforme Minsur-V1Arnold Chavez Atalaya100% (1)

- Etapas de Vida de Un Proyecto MineroDocumento25 páginasEtapas de Vida de Un Proyecto MineromariopunoAún no hay calificaciones

- Tema 3 Equipos de PerforacionDocumento29 páginasTema 3 Equipos de PerforacionGabriela C. MirandaAún no hay calificaciones

- Carguio y TransporteDocumento58 páginasCarguio y TransporteNalb102550% (2)

- c1.2 Etapas de Un Proyecto MineroDocumento15 páginasc1.2 Etapas de Un Proyecto MineroMaría Elizabeth Ormazabal0% (1)

- Grupo 8. MONTAJE DE EQUIPO DE PERFORACIÓN OFICIALDocumento17 páginasGrupo 8. MONTAJE DE EQUIPO DE PERFORACIÓN OFICIALdjncjdncjd100% (1)

- Perforacion II, Unid. 1 y 2Documento64 páginasPerforacion II, Unid. 1 y 2kathiaAún no hay calificaciones

- Tema 3. Equipo RotarioDocumento29 páginasTema 3. Equipo Rotariocristhian AlexisAún no hay calificaciones

- 5 PROCESOS DE LA INDUSTRIA MINERA Parte 3 PDFDocumento23 páginas5 PROCESOS DE LA INDUSTRIA MINERA Parte 3 PDFMarqo Antonio OrtegaAún no hay calificaciones

- Sesion 01 - Tecnicas y Accesorios de Perforación Subterránea ConvencionalDocumento24 páginasSesion 01 - Tecnicas y Accesorios de Perforación Subterránea ConvencionalLUIS ORLANDO RONDO LAYZAAún no hay calificaciones

- PERFORACION I Diapositivas 1Documento86 páginasPERFORACION I Diapositivas 1FranciscoAún no hay calificaciones

- Obras SubterraneasDocumento16 páginasObras SubterraneasDylan DanksitoAún no hay calificaciones

- 2 Excavación SubterráneaDocumento27 páginas2 Excavación SubterráneaAnthony Bravo BerrioAún no hay calificaciones

- Trabajos en Minas.Documento11 páginasTrabajos en Minas.ANGIE DIANA PIMENTEL RUIZAún no hay calificaciones

- Perforacion Evaluacion y Terminacion de PozosDocumento66 páginasPerforacion Evaluacion y Terminacion de PozosOsvaldo SorucoAún no hay calificaciones

- Francisca Leiva Control 1.Documento5 páginasFrancisca Leiva Control 1.Francisca Elizabeth Leiva TrigoAún no hay calificaciones

- SP-01860 TDRDocumento16 páginasSP-01860 TDRcarlosabrahamocminAún no hay calificaciones

- Descargar PlantillaDocumento8 páginasDescargar PlantillaSusana SepulvedaAún no hay calificaciones

- Trabajo Perforacion de RocasDocumento20 páginasTrabajo Perforacion de RocasErlinda Sosa0% (1)

- Clase 1.unidad 1 PDFDocumento74 páginasClase 1.unidad 1 PDFJulietta MonserratAún no hay calificaciones

- Ciclo de MinadoDocumento2 páginasCiclo de MinadoElmer Leon CordovaAún no hay calificaciones

- Abraham Leiva F. Tarea 2Documento8 páginasAbraham Leiva F. Tarea 2Eduardo Leiva FigueroaAún no hay calificaciones

- Minera Coimolache S T1 Introduccion IngDocumento13 páginasMinera Coimolache S T1 Introduccion IngCompusline JoseAún no hay calificaciones

- Proyecto de Mineria SubterraDocumento26 páginasProyecto de Mineria SubterraLaurita DuranAún no hay calificaciones

- Avance para Primer Procesual - Oil Drilling Rigs - sem-II-202iDocumento64 páginasAvance para Primer Procesual - Oil Drilling Rigs - sem-II-202iAlejandra Nahir ParedesAún no hay calificaciones

- Fundamentos de Perforación PDFDocumento48 páginasFundamentos de Perforación PDFAnderson Arboleda100% (1)

- 2.-Procedimientos OperacionalesDocumento70 páginas2.-Procedimientos OperacionalesEnzo Miguel Sarabia MontesAún no hay calificaciones

- Caso Estudio Proyecto Minero Número 6 RAJOdocxDocumento3 páginasCaso Estudio Proyecto Minero Número 6 RAJOdocxExo KùnAún no hay calificaciones

- Etapas de Un Proyecto Minero Parte 1Documento10 páginasEtapas de Un Proyecto Minero Parte 1henry2070% (1)

- POO 01 Procedimiento en Excavaciones Rev 3 CreaDocumento5 páginasPOO 01 Procedimiento en Excavaciones Rev 3 Creajose ocares aranedaAún no hay calificaciones

- Perforación de pozos petroleros en tierraDe EverandPerforación de pozos petroleros en tierraAún no hay calificaciones

- Perforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosDe EverandPerforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosCalificación: 5 de 5 estrellas5/5 (3)

- Adquisición de empresas en el sector minero y petrolero colombianoDe EverandAdquisición de empresas en el sector minero y petrolero colombianoAún no hay calificaciones

- PDF Equipos de Perforacion en Mineria Subterranea 3 DDDocumento37 páginasPDF Equipos de Perforacion en Mineria Subterranea 3 DDJocelyn AlvaradoAún no hay calificaciones

- Me 2Documento21 páginasMe 2Jocelyn AlvaradoAún no hay calificaciones

- Me 1Documento15 páginasMe 1Jocelyn Alvarado100% (1)

- Exploración y Prospección.Documento10 páginasExploración y Prospección.Jocelyn AlvaradoAún no hay calificaciones

- Practica de Balance de Materia y Energia N.docx. Fundamento TeoricoDocumento4 páginasPractica de Balance de Materia y Energia N.docx. Fundamento TeoricoYudith Rosaluz Imata CondoriAún no hay calificaciones

- Efluentes Mineros - DAMDocumento8 páginasEfluentes Mineros - DAMmarcelacabanillasAún no hay calificaciones

- zSOLUCIONES EXTRACTIVAS 2017Documento10 páginaszSOLUCIONES EXTRACTIVAS 2017Melanie TomasAún no hay calificaciones

- ExtracciónDocumento51 páginasExtracciónMaria Isabel Ruiz100% (1)

- Jacqueline Hernandez AraujoDocumento143 páginasJacqueline Hernandez Araujodanna_lizardoAún no hay calificaciones

- Proceso de OroDocumento14 páginasProceso de Oroarmando201322Aún no hay calificaciones

- 01 TALLER Lixiviación de Minerales de Cobre y PolimetálicosDocumento14 páginas01 TALLER Lixiviación de Minerales de Cobre y PolimetálicosAnn Rose GCAún no hay calificaciones

- Práctica de Lixiviación de Cobre 2Documento5 páginasPráctica de Lixiviación de Cobre 2CUELLAR RIZO JIMENA LIZETHAún no hay calificaciones

- Representación Esquemática de Tipos de Asociaciones de Oro Con SulfurosDocumento8 páginasRepresentación Esquemática de Tipos de Asociaciones de Oro Con SulfurosMartin Rueda LlanesAún no hay calificaciones

- Lixiviación en ColumnasPaper 2Documento4 páginasLixiviación en ColumnasPaper 2arbol100Aún no hay calificaciones

- Residuos SólidosDocumento140 páginasResiduos SólidosRosalio Cusi PalominoAún no hay calificaciones

- Lixiviacion en PilasDocumento15 páginasLixiviacion en PilasJoel Coronado EstebanAún no hay calificaciones

- Informe Lixiviacion HerbicidasDocumento6 páginasInforme Lixiviacion HerbicidasCoral Milagros Geraldino ValenzuelaAún no hay calificaciones

- Lixiviación SimulaciónDocumento5 páginasLixiviación SimulaciónCristóbal SilvaAún no hay calificaciones

- Explotacion Cielo AbiertoDocumento16 páginasExplotacion Cielo AbiertoVane DíazAún no hay calificaciones

- Recuperación de Cobre de Baja Ley Mediante LixiviaciónDocumento3 páginasRecuperación de Cobre de Baja Ley Mediante LixiviaciónDannyElbisCatuntaHuisaAún no hay calificaciones

- Efectos de Iones ExtrañosDocumento27 páginasEfectos de Iones ExtrañosJeancarlos Ruiz BerrocalAún no hay calificaciones

- HyR GuiaDeProblemasV11Documento72 páginasHyR GuiaDeProblemasV11Juan OsorioAún no hay calificaciones

- Lixiviacion en Pilas (1) - 1Documento22 páginasLixiviacion en Pilas (1) - 1Ayleen Tapia VergaraAún no hay calificaciones

- Tanques PachucaDocumento11 páginasTanques PachucaLucilaFernandezAún no hay calificaciones

- Teoria LIX SX EWDocumento75 páginasTeoria LIX SX EWChristian Andres Neira ParraAún no hay calificaciones

- Diseño de Planta de Lixiviacion en Pila para Division de Procesos HidrometalurgicosDocumento124 páginasDiseño de Planta de Lixiviacion en Pila para Division de Procesos HidrometalurgicosAnonymous szhkKLAún no hay calificaciones

- ElectrolisisDocumento190 páginasElectrolisisVanessa Chavez LopezAún no hay calificaciones

- Clases (Tipeo2)Documento21 páginasClases (Tipeo2)Felipe AlvaradoAún no hay calificaciones

- Trabajo de ChocanoDocumento44 páginasTrabajo de ChocanokarenAún no hay calificaciones

- Manual de Manejo de Drenaje Ácido.Documento41 páginasManual de Manejo de Drenaje Ácido.Jaime Vázquez LópezAún no hay calificaciones

- INFORME TRABAJO GRUPAL (Modificado)Documento39 páginasINFORME TRABAJO GRUPAL (Modificado)Josue S. Estrada QuispeAún no hay calificaciones

- TEMA 3 Caracteristicas EspecialesDocumento44 páginasTEMA 3 Caracteristicas EspecialesGuidoMZAún no hay calificaciones

- Informe Lixiviacion Por AgitacionDocumento31 páginasInforme Lixiviacion Por AgitacionRomina Echeverría67% (3)

- Laboratorio Agitacion TerminadoDocumento19 páginasLaboratorio Agitacion TerminadoOsman Sar100% (1)