Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Resolución PRIMER PARCIAL DE SOLDADURA II SEM 2020

Cargado por

Daniel Castillo AnchivilcaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Resolución PRIMER PARCIAL DE SOLDADURA II SEM 2020

Cargado por

Daniel Castillo AnchivilcaCopyright:

Formatos disponibles

PRIMER PARCIAL DE SOLDADURA II SEM 2020

Alumno: Código:

1. Liste los problemas más frecuentes a los que nos enfrentamos en la aplicación de

la soldadura de mantenimiento y de producción.

-Elección correcta del electrodo

-Espesor de metal base

-Posición a soldar.

-Temperatura entre piezas.

-Sistema de enfriamiento de la pieza.

-Voltaje y amperaje.

-Precalentamiento y post calentamiento.

-Preparación de la pieza a soldar.

-Tipo de unión.

2. Detalle los factores que influyen en la estabilidad del arco eléctrico, relacionándolas

puntualmente con el diseño de la junta, las características de operación de la fuente

de poder, las funciones del electrodo y la habilidad del soldador.

La estabilidad del arco eléctrico está limitada por las posiciones 1F (UNE. = PA). 1G (UNE

= PA). 2F F (UNE = PB), por lo general se limita a cordones largos rectos, tubos de

rotación o barcos, regular el manejo de flujo, tener un control de los fluxes o pasta

fundente para soldar y escorias para cuidar la salud y seguridad del soldador.

En la estabilidad del arco eléctrico influyen los electrodos que se clasifican por un sistema

combinado de números que lo identifican, y permite seleccionar el tipo de electrodo más

adecuado, para un trabajo determinado.

En el proceso de arco eléctrico normalmente se limita a las posiciones de soldadura plana

y horizontal. Los índices de depósito se aproximan a los 45.5 kg/h. El rango de

intensidades usadas en el arco eléctrico normalmente son desde 300 a 2000 A.

3. Desde un análisis metalúrgico, correlacione la técnica de soldadura con las

propiedades mecánicas de los materiales (resistencia mecánica, resiliencia,

resistencia al impacto, abrasión, fatiga, otras).

En el campo de la soldadura para realizar un adecuado procedimiento de soldadura, se

debe de seleccionar un metal de aporte que conserven o mejoren las propiedades

mecánicas.

-La Resiliencia: Es una propiedad mecánica de los materiales en el cual se encuentran

en el límite de la elasticidad. La resiliencia de un material se mide mediante ensayo por el

Método de Izod o el Péndulo de Charpy, dando como resultado un valor indicativo de la

fragilidad o la resistencia a los choques del material ensayado. Un grado alto de resilencia

es característico de los aceros austeniticos (aceros con año contenido de austenita).

-La Resistencia al impacto: Esta propiedad mide la capacidad de un material de recibir

golpes y energía sin romperse, la tenacidad del material va a depender de la temperatura

y la forma.

-Resistencia Mecánica: La resistencia mecánica es aquella propiedad en la que el

material soporta esfuerzos antes de fracturarse, estos esfuerzos pueden ser de tracción,

compresión, etc. Para medir la resistencia mecánica de un material se utiliza la prueba de

torsión.

La resistencia mecánica de la aleación de Cobre soldada por FSW (Soldadura por

fricción, agitación) cambia con los parámetros de proceso. La resistencia mecánica es

directamente proporcional a la relación de soldeo, es decir, con un bajo aporte térmico

tenemos una mejor resistencia a tracción, sin embargo para la resistencia a fatiga el alto

aporte térmico que presenta mejor comportamiento.

-La Abrasión: Es la acción mecánica de rozamiento y desgaste que provoca la erosión

de un material o tejido. En soldadura piezas que ya presentan desgaste por abrasión,

pueden ser recuperadas es decir, llevadas a su geometría original, mediante la técnica de

soldadura de mantenimiento para posteriormente ser recubiertas entregándoles

cualidades antidesgaste.

-La Fatiga: Es la propiedad de los materiales encargada de resistir la acción de cargas

periódicas, se puede llegar a producir su ruptura con cargas menores o su deformación.

En soldadura, el fallo de fatiga suele producirse por la formación de una pequeña grita

que luego se propaga, su formación es debido a una concentración de tensiones

originada por cambios bruscos de geometría del material soldado. Para evitar fallos por

fatiga en las técnicas de soldadura por arco o gas inerte, el metal de aportación se elige

siempre de forma que sus propiedades sean mejores que las del metal base, de esta

forma se intenta que la soldadura no sea el elemento limitativo de la carga que soporta la

estructura.

4. Formule un ejemplo de la influencia de la técnica operatoria en el aporte térmico.

Considere los parámetros de soldeo: tensión, intensidad, velocidad de soldeo y

longitud del cordón de soldadura.

Primero tenemos el ejemplo en la técnica operatoria es que esta influye directamente en

el aseguramiento de la continuidad metálica de las partes que se unen o soldán.

Otro ejemplo se da en el caso de una represa hidroeléctrica donde debemos asegurar los

parámetros de soldeo, ya que en el caso de la represa hidroeléctrica provocar

desperfectos en las turbinas y alterara el proceso de voltaje y energía electrica que

produce la represa.

En las turbinas de la represa, el problema está en los polos del arco eléctrico, su el voltaje

varía según la longitud de éste. Al rozar el electrodo con la pieza, el voltaje es cero y va

aumentando a medida que la longitud del arco se hace mayor, hasta que por alejarse

demasiado el electrodo, el arco se interrumpe y la máquina vuelve a su "voltaje en vacío",

que es siempre más elevado que el voltaje de trabajo y este altera la intensidad de

corriente necesario para fundir el electrodo.

Tener en cuenta que la velocidad de soldeo para la turbina debe permanecer constante,

de lo contrario habrá mayor aporte térmico en ciertas partes del cordón de soldadura

cambiando la estructura interna de la aleación como puede ser en el caso de la turbina de

la represa hidroeléctrica.

Por ultimo en el caso de la longitud del cordón de soldadura que une las partes de la

turbina, este debe ser la más larga posible para que se evite que la mayor cantidad de

uniones o juntas que es donde justamente se suelen dar problemas de fuga por alguna

fisura en la zona. Una longitud de arco muy corta nos dará poca penetración,

irregularidades en la soldadura y causara que el electrodo se una al material que se esté

soldando en este caso la turbina.

5. A su criterio ¿Cuál es el campo de la soldadura para un Ingeniero Metalúrgico?

Sabemos que uno de los objetivos principales de esta industria metalúrgica es la

fabricación y proceso de piezas, láminas, máquinas y otros derivados, por lo que el uso de

la soldadura es primordial e inevitable. Hay modificaciones o uniones, brindando tres

aspectos esenciales para la calidad y el precio de sus procedimientos, los cuales son la

unión permanente, bajo costo y seguridad y fiabilidad

También es importante mencionar que el uso de la soldadura en la industria metalúrgica,

suele tener inversiones elevadas. Por eso la generación de utilidad es proporcional a esta

inversión.

Además otros beneficios que la soldadura aporta a esta industria metalurgica son:

Unión de calidad de diversos metales

Uso secundario en reparaciones de piezas, elementos o incluso máquinas

Modificación de piezas y montajes de estructuras metálicas

Reducción y reutilización de residuos

Uso eficiente de la energía

También podría gustarte

- IMFORME-DE-PRACTICAS-PRE-PROFESIONALES Edu BarronDocumento88 páginasIMFORME-DE-PRACTICAS-PRE-PROFESIONALES Edu BarronCristhoferAún no hay calificaciones

- Practica 3Documento12 páginasPractica 3Walter Silva100% (1)

- Tarea 5 Op3 CastilloDocumento5 páginasTarea 5 Op3 CastilloDaniel Castillo AnchivilcaAún no hay calificaciones

- Primer Parcial de Soldadura I Sem 2021Documento4 páginasPrimer Parcial de Soldadura I Sem 2021CHRISTIAN COLLAZOS PARDAVEAún no hay calificaciones

- Segundo Examen Parcial de Tratamientos TermicosDocumento1 páginaSegundo Examen Parcial de Tratamientos TermicosElionay Sallo TupayachiAún no hay calificaciones

- Alotropia AceroDocumento6 páginasAlotropia AceroMaribel Bonifaz CcotoAún no hay calificaciones

- Examen Parcial Fundicion 2020Documento3 páginasExamen Parcial Fundicion 2020Juan Diego Falcon Chura0% (1)

- Practica Nº3 Efectos de La Alotropía Del AceroDocumento9 páginasPractica Nº3 Efectos de La Alotropía Del AceroMishel Carrion CuadrosAún no hay calificaciones

- Examen Final Practica Confo 2Documento4 páginasExamen Final Practica Confo 2Bryson Daniel Gutierrez RafaelAún no hay calificaciones

- Sesion 2 Soldadura de Estruct Segun Aws D1.1 PDFDocumento43 páginasSesion 2 Soldadura de Estruct Segun Aws D1.1 PDFBrayan ChagllaAún no hay calificaciones

- PC2-1er Grupo 2019-1 UNMSMDocumento10 páginasPC2-1er Grupo 2019-1 UNMSMBenjamin Neciosup PaucarAún no hay calificaciones

- 5.1 Entropia - E Libre G Ejemplo ProblemasDocumento2 páginas5.1 Entropia - E Libre G Ejemplo ProblemasMario JorgeAún no hay calificaciones

- Determinacion de La Dureza y ResilienciaDocumento10 páginasDeterminacion de La Dureza y ResilienciaVladimir Callapiña QuicoAún no hay calificaciones

- Informe de FisicoquimicaDocumento96 páginasInforme de FisicoquimicaAndyVilchezMenaAún no hay calificaciones

- Informe 1 de Metalurgia Fisica PDFDocumento10 páginasInforme 1 de Metalurgia Fisica PDFjheysonAún no hay calificaciones

- Examen de HidroDocumento14 páginasExamen de HidroRoyni Ramirez CcantoAún no hay calificaciones

- Informe METALOGRÁFIA MICROSCOPICA VARILLADocumento9 páginasInforme METALOGRÁFIA MICROSCOPICA VARILLAAlejita YC0% (1)

- Monografia Zinc y AceroDocumento28 páginasMonografia Zinc y AceroBrenda Paredes CórdovaAún no hay calificaciones

- CUESTIONARIO MetalografiaDocumento17 páginasCUESTIONARIO MetalografiaEver Renso Cama ValdiviaAún no hay calificaciones

- Practica Calificada de Prototipo #8Documento2 páginasPractica Calificada de Prototipo #8Joaquin LizarragaAún no hay calificaciones

- Lab-Tt-1 Recocido Con Austenizacion Completa Acero 4140Documento15 páginasLab-Tt-1 Recocido Con Austenizacion Completa Acero 4140javierAún no hay calificaciones

- Metalurgia Física Preguntas ExamenDocumento2 páginasMetalurgia Física Preguntas ExamenJuan Diego Falcon ChuraAún no hay calificaciones

- Primer Examen Parcial de Comercialización de MineralesDocumento6 páginasPrimer Examen Parcial de Comercialización de MineralesJuan Bautista HernándezAún no hay calificaciones

- Auxiliar No 4Documento5 páginasAuxiliar No 4Cristian AlvayaiAún no hay calificaciones

- Por Deformación Plástica (Caliente, Frio)Documento15 páginasPor Deformación Plástica (Caliente, Frio)Baali RangelAún no hay calificaciones

- Informe de ElectrometalurgiaDocumento13 páginasInforme de ElectrometalurgiaAndersson Monago MoralesAún no hay calificaciones

- Separata 31Documento2 páginasSeparata 31Juan Diego Falcon ChuraAún no hay calificaciones

- Auxiliar No 2Documento8 páginasAuxiliar No 2Cristian AlvayaiAún no hay calificaciones

- 1 Primer Informe de Metafisica 2-2016 PDFDocumento15 páginas1 Primer Informe de Metafisica 2-2016 PDFDonadoni QuispeAún no hay calificaciones

- Deformación Plástica y RecocidoDocumento18 páginasDeformación Plástica y RecocidoDiego GrajedaAún no hay calificaciones

- Informe de CementacionDocumento8 páginasInforme de CementacionCésar Díaz FuentesAún no hay calificaciones

- Examen Final Teoria Confo 2Documento3 páginasExamen Final Teoria Confo 2Bryson Daniel Gutierrez RafaelAún no hay calificaciones

- Informe de Recocido y NormalizadoDocumento17 páginasInforme de Recocido y NormalizadoPablo Salinas ValeroAún no hay calificaciones

- Syllabus CorrosiónDocumento3 páginasSyllabus CorrosiónAndreaAún no hay calificaciones

- Informe Evaluación de Dureza y ResilienciaDocumento8 páginasInforme Evaluación de Dureza y ResilienciaKevin Arnold MuñozAún no hay calificaciones

- Horno (Introducción)Documento8 páginasHorno (Introducción)Chon De GarcíaAún no hay calificaciones

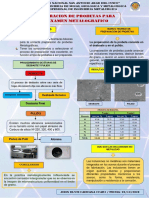

- Poster Preparación - Ataque Químico / UNSAAC INGENIERIA METALURGICADocumento2 páginasPoster Preparación - Ataque Químico / UNSAAC INGENIERIA METALURGICAJhonelAún no hay calificaciones

- Caracterización y Técnicas de Muestreo - TerminadoDocumento9 páginasCaracterización y Técnicas de Muestreo - TerminadoRoyni Ramirez CcantoAún no hay calificaciones

- Examen Con AlternativasDocumento4 páginasExamen Con AlternativasOscar Jean Paul Sullca RomeroAún no hay calificaciones

- Informe #4Documento5 páginasInforme #4Elionay Sallo TupayachiAún no hay calificaciones

- M0650 PDFDocumento3 páginasM0650 PDFKevin UrestiAún no hay calificaciones

- Resumen TesisDocumento11 páginasResumen TesiseudonavaAún no hay calificaciones

- Practica 1 - Muestreo y Determinación de Una MenaDocumento8 páginasPractica 1 - Muestreo y Determinación de Una MenaIsabelCamaAún no hay calificaciones

- Fundición de No Ferrosos. Horno BasculanteDocumento13 páginasFundición de No Ferrosos. Horno BasculanteArnold NiñoAún no hay calificaciones

- BBFDocumento13 páginasBBFMiguel AngelAún no hay calificaciones

- Procesos Extractivos II 2010Documento151 páginasProcesos Extractivos II 2010Darj Sajor100% (1)

- Conductividad Termica Del Aluminio y TecnoporDocumento2 páginasConductividad Termica Del Aluminio y TecnoporLuu LestrangeAún no hay calificaciones

- Fuerzas Sobre Superficies PlanasDocumento8 páginasFuerzas Sobre Superficies PlanasJavierSamakAún no hay calificaciones

- SENSITIZADODocumento11 páginasSENSITIZADOFabio Alejandro Rodriguez RaudaAún no hay calificaciones

- Refinacion SecundariaDocumento12 páginasRefinacion Secundarialduran_63Aún no hay calificaciones

- Electrodeposicion Final WordDocumento17 páginasElectrodeposicion Final WordOlinda Jennipher Iquise QuispeAún no hay calificaciones

- Cementacion RoqueDocumento14 páginasCementacion RoqueDiego RoqueAún no hay calificaciones

- Cap 3. Cinética de Reacciones HeterógeneasDocumento19 páginasCap 3. Cinética de Reacciones HeterógeneasJonathan BarreraAún no hay calificaciones

- Practica N°5Documento6 páginasPractica N°5Andre MorningstarAún no hay calificaciones

- Informe # 3. MoldeadoDocumento9 páginasInforme # 3. MoldeadoPepiurisAún no hay calificaciones

- Ejercicios de Siderurgia 2 Unidad 1Documento8 páginasEjercicios de Siderurgia 2 Unidad 1Ale SKAún no hay calificaciones

- RECOCIDO MiltonDocumento9 páginasRECOCIDO MiltonMilton HuamanchoqueAún no hay calificaciones

- Informe 7 Metalurgia ExtractivaDocumento14 páginasInforme 7 Metalurgia ExtractivaKamilo Kintanilla100% (1)

- Balance de Energia de Un Horno de Arco ElectricoDocumento17 páginasBalance de Energia de Un Horno de Arco ElectricoVALENZUELA BLAS YOMAR RONALDOAún no hay calificaciones

- Informe 002-Soldadura Por ResistenciaDocumento6 páginasInforme 002-Soldadura Por ResistenciaManuelGuevaraAún no hay calificaciones

- Soldadura RSWDocumento8 páginasSoldadura RSWAdamAún no hay calificaciones

- GERDAUDocumento13 páginasGERDAUDaniel Castillo AnchivilcaAún no hay calificaciones

- Hbis GroupDocumento29 páginasHbis GroupDaniel Castillo AnchivilcaAún no hay calificaciones

- EVRAZDocumento17 páginasEVRAZDaniel Castillo AnchivilcaAún no hay calificaciones

- Hornos Semana 2 Tarea GrupalDocumento6 páginasHornos Semana 2 Tarea GrupalDaniel Castillo AnchivilcaAún no hay calificaciones

- PoscoDocumento12 páginasPoscoDaniel Castillo AnchivilcaAún no hay calificaciones

- Examen de Laboratorio de Metalurgia de Los Materiales 2Documento3 páginasExamen de Laboratorio de Metalurgia de Los Materiales 2Daniel Castillo AnchivilcaAún no hay calificaciones

- Corporation-Nippon-Steel CASTILLODocumento19 páginasCorporation-Nippon-Steel CASTILLODaniel Castillo AnchivilcaAún no hay calificaciones

- Primer Control AdmiDocumento1 páginaPrimer Control AdmiDaniel Castillo AnchivilcaAún no hay calificaciones

- Tarea de Control Estadistico de CalidadDocumento25 páginasTarea de Control Estadistico de CalidadDaniel Castillo AnchivilcaAún no hay calificaciones

- FUT FIGMMG UNMSM-convertido WordDocumento2 páginasFUT FIGMMG UNMSM-convertido WordDaniel Castillo Anchivilca50% (2)

- Convertidores de AceroDocumento30 páginasConvertidores de AceroDaniel Castillo AnchivilcaAún no hay calificaciones

- Norma Crese Tarea Legis 10 de SetiembreDocumento27 páginasNorma Crese Tarea Legis 10 de SetiembreDaniel Castillo AnchivilcaAún no hay calificaciones

- Parcial Ensayos No Destructivos TeoríaDocumento3 páginasParcial Ensayos No Destructivos TeoríaDaniel Castillo AnchivilcaAún no hay calificaciones

- Ing. Caballero-Seguridad e Higiene Minero Metalúrgica 2021 - IDocumento4 páginasIng. Caballero-Seguridad e Higiene Minero Metalúrgica 2021 - IDaniel Castillo AnchivilcaAún no hay calificaciones

- Ginger Guzman - Tarea BioestadísticaDocumento18 páginasGinger Guzman - Tarea BioestadísticaDaniel Castillo AnchivilcaAún no hay calificaciones

- Examen Final SoldaduraDocumento2 páginasExamen Final SoldaduraDaniel Castillo AnchivilcaAún no hay calificaciones

- Silabus BiometalurgiaDocumento6 páginasSilabus BiometalurgiaDaniel Castillo AnchivilcaAún no hay calificaciones

- Tarea Virtual 3Documento14 páginasTarea Virtual 3Daniel Castillo AnchivilcaAún no hay calificaciones

- Contabilidad de CostosDocumento7 páginasContabilidad de CostosDaniel Castillo AnchivilcaAún no hay calificaciones

- Examen Final END-practica-2021 - IDocumento1 páginaExamen Final END-practica-2021 - IDaniel Castillo AnchivilcaAún no hay calificaciones

- Grupo 2 AntaminaDocumento23 páginasGrupo 2 AntaminaDaniel Castillo Anchivilca100% (1)

- Espacios ConfinadosDocumento8 páginasEspacios ConfinadosJennyCarolinaRiaño100% (1)

- Informe Final Mapa de Peligros Sicuani Localidad de QqehuarDocumento151 páginasInforme Final Mapa de Peligros Sicuani Localidad de QqehuarCarlos S NinaAún no hay calificaciones

- Glosario Determinacion de ProteinaDocumento2 páginasGlosario Determinacion de ProteinaRodrigo Patiño RangelAún no hay calificaciones

- Fuentes ConmutadasDocumento81 páginasFuentes ConmutadasOscar Ibañez SanchezAún no hay calificaciones

- Balance de MateriaDocumento3 páginasBalance de MateriaFelipe AugustoAún no hay calificaciones

- Memoria Explicativa CESFAM VallenarDocumento17 páginasMemoria Explicativa CESFAM VallenarFrancisco Lopez100% (1)

- Guiatp2016 BiofisicaDocumento101 páginasGuiatp2016 BiofisicaDamian Carrizo PintoAún no hay calificaciones

- Os 090Documento28 páginasOs 090Jose Rojas MillaAún no hay calificaciones

- Catalogo KOREI C07 - 2021Documento68 páginasCatalogo KOREI C07 - 2021Oliver CervantesAún no hay calificaciones

- EFICIENCIA VOLUMETRICA Equipo 7Documento30 páginasEFICIENCIA VOLUMETRICA Equipo 7Marianna González HernándezAún no hay calificaciones

- Gestión Minería Sostenible II - GRUPO SOIL (Indicadores de Gestión Minera Sostenible)Documento19 páginasGestión Minería Sostenible II - GRUPO SOIL (Indicadores de Gestión Minera Sostenible)AAjhomar Valdiviezo100% (1)

- Comprobacion de Inyectores CrdiDocumento2 páginasComprobacion de Inyectores CrdiBelen Tutillo52Aún no hay calificaciones

- de SDocumento12 páginasde SEduardo BalvinAún no hay calificaciones

- Ad LuxliteDocumento77 páginasAd LuxliteMaria José100% (1)

- Anexos Riesgos Mecanicos Trabajo Final.Documento33 páginasAnexos Riesgos Mecanicos Trabajo Final.Alfredo M. QuejadaAún no hay calificaciones

- Protocolo Final - ARELY MAGAÑA OROPEZA - Revisado - 18 Nov 2019 - Lic LAE - Calif - 9Documento38 páginasProtocolo Final - ARELY MAGAÑA OROPEZA - Revisado - 18 Nov 2019 - Lic LAE - Calif - 9Vicente CamposAún no hay calificaciones

- Empalmes Opticos-InformeDocumento30 páginasEmpalmes Opticos-InformeJohanny GrandaAún no hay calificaciones

- Temario Curso Hardware Android-1Documento12 páginasTemario Curso Hardware Android-1Rafael ZasaAún no hay calificaciones

- Uso Sustentable SuelosDocumento35 páginasUso Sustentable SuelosMvz Gabriel Gutierrez RodriguezAún no hay calificaciones

- Solicitud Cotización Suministro e Instalación Aire AcondiconadoDocumento1 páginaSolicitud Cotización Suministro e Instalación Aire AcondiconadoLuisReyesMolinaAún no hay calificaciones

- MaquinariasDocumento14 páginasMaquinariasFernando CerveraAún no hay calificaciones

- Extracción de LimonenoDocumento9 páginasExtracción de LimonenoDavid Napan Choquehuanca100% (1)

- Electricidad y MagnetimoDocumento3 páginasElectricidad y MagnetimoAnthony CruzAún no hay calificaciones

- Ejemplo Calculo CanalizacionesDocumento9 páginasEjemplo Calculo Canalizacionesjesus curielAún no hay calificaciones

- Unidad 1Documento21 páginasUnidad 1Violeta Valentina Tumbaco ChanalataAún no hay calificaciones

- Formulacion y Evaluacion de ProyectosDocumento202 páginasFormulacion y Evaluacion de ProyectosJosé PalaciosAún no hay calificaciones

- Operaciones UnitariasDocumento17 páginasOperaciones Unitariasdemoncrest0% (1)

- Ip L4Documento19 páginasIp L4Pedro JavesAún no hay calificaciones

- Laboratorio 2 Maquinas Alejo H 2017Documento28 páginasLaboratorio 2 Maquinas Alejo H 2017Alejandro HernandezAún no hay calificaciones

- Hornos y RefractariosDocumento10 páginasHornos y RefractariosKatita ChascaAún no hay calificaciones