Documentos de Académico

Documentos de Profesional

Documentos de Cultura

CONERA

Cargado por

Christian Merino NavarroDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

CONERA

Cargado por

Christian Merino NavarroCopyright:

Formatos disponibles

CONERA

FUNDAMENTO TEORICO:

CONERA:

Objetivo de la conera:

La conera tiene por objeto reunir varias husadas en una bobina, de formato

muy superior al de la husada, facilitando las operaciones posteriores de urdido

y tisaje. Se aprovecha este trasvase de hilo para depurarlo de los defectos de

masa no deseados y opcionalmente, para todos aquellos hilos que lo requieran,

darle un suavizado con una pastilla de parafina.

Descripción de la Conera:

El hilo de la husada en su movimiento ascendente, lo más vertical posible para

reducir las fricciones, pasa por el purgador y por el dispositivo parafinador

hasta plegarse en una bobina situada en la parte superior de la máquina.

El máximo nivel de ruido de una bobinadora es de 80 dB(A) correspondiendo a

la zona del accionamiento principal.

Para un bobinado a alta velocidad (se alcanzan los 1800 metros /minuto).

La relación del hilo de las capas ascendentes y el de las capas descendentes

puede variar desde 2/1 a 3/1. La dureza de las husadas, para hilos más

gruesos que el 30 Ne, debe ser del orden de 45 ó 50 grados Shore, mientras

que para los hilos más finos, conviene rebajar la dureza de la husada a 40

grados Shore.

La fileta de recepción de la husada hay que adecuarla al tamaño y forma de la

misma. Hay varias soluciones según el grado de automatización requerido.

Las husadas se pueden alimentar manualmente por el operario ó bien se

puede disponer de un preparador de husadas (para 2000 husos) que las

deposite ordenadamente en cajas para alimentar a la bobinadora sin requerir

tanto personal.

Si deseamos un mayor grado de automatización podemos cargar las husadas

en un preparador acoplado a la bobinadora que las deposita automáticamente

en el puesto de bobinado. En este caso, un operario puede llevar hasta 400

husos de bobinado.

Actualmente la mejor solución es la conexión de la continua a la

bobinadora("link"). Las husadas son transferidas automática- mente de la

continua al puesto de bobinado, pasando por una zona de vaporizado para fijar

la torsión y así se evitan cortes innecesarios del purgador debidos al caracolillo.

Cuando se detecta una husada defectuosa, que sería rechazada en el

bobinado automático, se desvía automáticamente a un bobinado manual para

aprovechar el hilo y aumentar la productividad de la bobinadora automática.

Una parte fundamental de la bobinadora es el cilindro ranurado de bobinado

cuyos perfiles deben adecuarse a las diferentes materias y números de los

hilos. Su misión principal es plegar el hilo en la bobina. Mecanismos

electrónicos miden la longitud de hilo plegado en la bobina y efectúan el cambio

automático de la misma cuando está llena. Al tener todas las bobinas los

mismos metros se reduce considerablemente el desperdicio.

Una bobina queda definido por su diámetro máximo en la base, su cursa, la

conicidad y el ángulo de cruce.

Los diámetros oscilan entre 150 – 400mm.

La cursa varia normalmente entre 75 – 320 mm.

En una bobina, al aumentar la cursa, aumenta las diferencias al desplegar el

hilo.

Entendemos por conicidad el ángulo formado por el eje de la bobina y la

generatriz de la misma.

Las más usadas son las de 4°20' y 5°57'. Esta conicidad se mantiene

normalmente durante toda la formación de la bobina exceptuando las bobinas,

denominadas supercónicas, en que empezamos con un ángulo de 6° y se

acaba la bobina con un ángulo de 10°. En las bobinas de 9°15' hay una gran

diferencia de tensión al devanar el hilo de la base ó de la punta de la bobina.

Para tener bobinas con el hilo bien plegado es fundamental regular el ángulo

de cruce entre las espiras.

Normalmente varía entre 10 y 38 grados.

Todas las bobinadoras tienen un mecanismo para variar la velocidad de

rotación del cilindro ranurado en función del diámetro de la bobina, con el fin de

evitar el copiado (efecto óptico provocado en la bobina cuando ésta tiene el

mismo diámetro que el cilindro). El copiado provoca dificultades en un

devanado posterior del hilo. La ley que relaciona el aumento de la velocidad de

bobinado con el tiempo es fundamental para tener una buena bobina. Las

materias resbaladizas requieren menores incrementos si deseamos que las

espiras queden bien depositadas.

Mecanismos anudadores

Anudan el hilo en los cambios de husada y después de las intervenciones del

purgador.

Es fundamental la elección del nudo. Los nudos de tejedor, más pequeños, son

más adecuados para tejidos de punto que los de pescador para evitar roturas

de agujas en la máquina de punto aunque pueden deshacerse especialmente

si las colas del nudo son pequeñas, y provocar agujeros en el tejido. En las

bobinadoras se puede cambiar el mecanismo anudador según conveniencias.

Actualmente los mecanismos anudadores se han substituido por los

empalmadores neumáticos ("splicer").

Nudo de pescador Nudo de tejedor

Purgadores Mecánicos y Electrónicos

La función del purgador es la de controlar la calidad del hilado y de intervenir

cuando el mismo presenta defectos debido a las precedentes elaboraciones. La

maquina, a pedido del cliente, se puede disponer para la aplicación de los

siguientes tipos de purgadores:

1. Purgador mecánico SAVIO.

Es un purgador de lamina regulable con mando excéntrico. El anillo ranurado

de regulación se gradúa en décimos de milímetros con posibilidad de

regulación de 0 a 12.

El purgador se une con la cañería de instalación neumática. La excéntrica

241 manda la limpieza del purgador a cada ciclo de anudadura y se efectúa

con el desplazamiento de la chapa de la lamina móvil y el contemporáneo

chorro de aire sobre la lamina misma.

Determinación de la abertura teórica del purgador:

a) Hilados cardados: Abertura = Hilado x 2

a) Hilados peinados: Abertura = Hilado x 1.5

c) Hilado:

Titulo Ne = 0.973

/Ne

Titulo Nm = 1.267

/ Nm

2. Purgador electrónico USTER.

De tipo capacitivo y regulación con mando centralizado a secciones de doce

cabezas con conductos dispuestos sobre cabezal de mando.

Tiene limpieza a chorro de aire, en cada ciclo de anudadura, como para el

purgador mecánico.

3. Purgador electrónico PEYERFIL.

De tipo óptico y regulación con mando centralizado para secciones de doce

cabezas con conductos dispuestos a lo largo de la maquina.

La limpieza del purgador se realiza a chorro de aire, en cada ciclo de

anudadura, como para el purgador mecánico.

4. Purgador electrónico LOEPFE.

De tipo óptico y regulación con mando centralizado para secciones de 24

cabezas con conductos dispuestos a lo largo de la maquina.

La limpieza de los purgadores son a chorro de aire, a cada ciclo de

anudadura, como para el purgador mecánico.

LIMPIEZA DEL PURGADOR.

La válvula en correspondencia del excéntrico 241(figura 117), manda la

limpieza del purgador, que se efectúa por medio de un tubo pequeño (276), sea

en purgadores mecánicos o en electrónicos.

En el purgador mecánico SAVIO el excéntrico acciona el pistón (277) que

manda la abertura del purgador.

MANDO DOBLE CORTE DEL PURGADOR ELECTRÓNICO.

Puede verificarse el caso que el palpador mecánico o electrónico señale por

error la falta del hilo, y por eso se inicie el ciclo de anudadura. En este caso el

micro interruptor (T) manda el corte del hilado para evitar enredos y dobles

hilos sobre la bobina; esto sucede solo en el caso que la cabeza de bobinado

se equipe con purgador electrónico.

DISCO CONTROL DE CICLOS.(figura 448)

Este disco se utiliza durante la ejecución de la operación de control funcional

de la cabeza de bobinado.

A: LEVANTA BOBINA.

B: EXCLUSIÓN DE PALANCA DE PUESTA A CERO ANTIREPETIDOR.

C: MEMORIA DEL ANTIREPETIDOR.

D: CONSENTIMIENTO DE PALPADOR DE RESTOS.

E: CUENTA OPERACIONES Y MANDO DOBLE CORTE PURGADOR

ELECTRÓNICO.

F: FRENADO DE BOBINA Y CILINDRO.

G: ABERTURA DE TENSOR DE HILO Y SALIDA DE PISTONCITO PARA-

HILO.

H: LIMPIEZA DEL PURGADOR ELCTRONICO O ABERTURA INTRODUCTOR

Y

LIMPIEZA DE PURGADOR MECANICO.

I: EXCLUSIÓN DE DESPLAZAMIENTO AXIAL.

L: POLEA DE FRICCION.

M: REARME PALPADOR SUPERIOR.

N: CONTROL DE NUDO.

O: BRAZO PINZA-HILO.

P: BOQUILLA MOVIL.

Q: ECONOMIZADOR Y PINZACOLITAS.

R: ANUDADURA.

S: CUENTA CAMBIOS DE HUSADA.

T: PALANCA PORTACABO.

U: DEPOSITO DE HUSADAS Y TIJERAS PREPURGADOR.

V: BANDEJA PORTAHUSADAS.

Z: EXPULSOR DE TUBOS.

PREPURGADOR.

Es función del prepurgador(figura81)bloquear los enredos de espiras

provenientes de la husada y efectuar la primera limpieza del hilado.

Se suministra el prepurgador con tres distintas aberturas en función del titulo

elaborado por la maquina.

También en este caso, para alimentación con grandes husadas, se aplica un

segundo tipo de prepurgador, con abertura de 2.2 o 4 mm.(figura 81a).

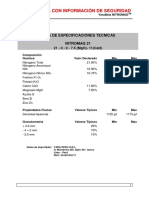

Abertura indicativa en función del titulo del hilado.

Abertura A Titulo

Tipo mm Ne Nm Tex

1 33-100 56-170 17.9-5.9

P1

P2 1.6 17-32 29-54 34.5-18.5

P3 2.2 3-16 5-27 200-37

TAREA:

SABIENDO QUE LA CONERA TIENE:

20 Ne

800 m/min

100%

4cm

K dieléctrica = 6

Calcular la Produccion hararia sie el operario limpia la maquina 20 min/turno de

8hr:

Prod(Kg/hr)= (800x0.59x60x1x1)/(20x1000)

Prod.=1.4 kg/hr

Pero un turno real sera:

1Turno: 8hr – 0.33hr=7.67hr

Por lo tanto:

Produccion Real= 1.4x7.67 = 10.9 kg/turno

También podría gustarte

- Normas de competencia del profesional técnico en el sector de industrias manufactureras (Volumen 2)De EverandNormas de competencia del profesional técnico en el sector de industrias manufactureras (Volumen 2)Aún no hay calificaciones

- Indice ConeraDocumento8 páginasIndice ConeraYu MatsAún no hay calificaciones

- Dev An AdoraDocumento48 páginasDev An AdoraJudithMarilyn100% (1)

- Conera SCHWEITERDocumento10 páginasConera SCHWEITERJose Suarez Peña100% (1)

- Cálculos de urdido seccional SENADocumento4 páginasCálculos de urdido seccional SENAEdandres Lopez100% (2)

- Manual Del UrdidoDocumento28 páginasManual Del UrdidoWILLYCALSINAAún no hay calificaciones

- Sistema SeccionalDocumento8 páginasSistema SeccionalgsaAún no hay calificaciones

- Libro de Calidad en Las HilanderiasDocumento58 páginasLibro de Calidad en Las HilanderiasJuan Francisco Rubio JovelAún no hay calificaciones

- Brochure CS Autocoro Original Parts E ESDocumento92 páginasBrochure CS Autocoro Original Parts E ESMiguel Morales ChAún no hay calificaciones

- Equipos de Laboratorio - Mamani FaliyonyDocumento55 páginasEquipos de Laboratorio - Mamani FaliyonyCina Olivia Ych100% (2)

- La Carda NuevoDocumento16 páginasLa Carda NuevoJimena Hinostroz AparicioAún no hay calificaciones

- TelaresDocumento16 páginasTelaresJazz AlexiithaAún no hay calificaciones

- Uniformidad de Los HilosDocumento9 páginasUniformidad de Los HilosJose Luis Tapia BedregalAún no hay calificaciones

- PresilladoraDocumento110 páginasPresilladorajeison atehortuaAún no hay calificaciones

- Laboratorio de Tejido PlanoDocumento14 páginasLaboratorio de Tejido PlanoDamaris Luchini LuisAún no hay calificaciones

- Remetido y Anudado de UrdimbreDocumento1 páginaRemetido y Anudado de UrdimbreKriz FernandezAún no hay calificaciones

- Cálculos de producción en telarDocumento4 páginasCálculos de producción en telardanyAún no hay calificaciones

- Fundamentacion Teorica PeinadoraDocumento13 páginasFundamentacion Teorica PeinadoraFRANK BAún no hay calificaciones

- Hilatura, Sistema SeccionalDocumento8 páginasHilatura, Sistema SeccionalgsaAún no hay calificaciones

- Manual PR 600ii EsDocumento237 páginasManual PR 600ii EsVictor Del ToroAún no hay calificaciones

- Diseño Patronaje y Sala de Corte TextilDocumento3 páginasDiseño Patronaje y Sala de Corte TextilAugusto Arriaza100% (1)

- Tema 02 Tejido Plano - El Urdido 2021 01Documento18 páginasTema 02 Tejido Plano - El Urdido 2021 01Luis Enrique CamayoAún no hay calificaciones

- Calculo de Producción y TiempoDocumento8 páginasCalculo de Producción y TiempoCarlos MejíaAún no hay calificaciones

- W.Ulcuango-PTP-Evaluacion 4Documento14 páginasW.Ulcuango-PTP-Evaluacion 4widman ulcuango100% (1)

- UrDido ControlDocumento39 páginasUrDido ControlSelene Melchor0% (1)

- MaquinariaDocumento18 páginasMaquinariayui0% (1)

- Tipos y clasificación de hilos textilesDocumento9 páginasTipos y clasificación de hilos textilesJMAún no hay calificaciones

- Esquema Del Proceso de Tejido PlanoDocumento4 páginasEsquema Del Proceso de Tejido PlanokheithcomAún no hay calificaciones

- Definiciones bobinadoDocumento13 páginasDefiniciones bobinadoJnthn AyalaAún no hay calificaciones

- PDF Sistema de Purgado de Los HilosDocumento9 páginasPDF Sistema de Purgado de Los HilosJuan Francisco Rubio Jovel100% (1)

- Diagramas de flujo de los procesos de hilatura cardado, peinado y open endDocumento6 páginasDiagramas de flujo de los procesos de hilatura cardado, peinado y open endRocioDeLasRosasAún no hay calificaciones

- Encon AdoraDocumento16 páginasEncon AdoraMarlon Peña RomeroAún no hay calificaciones

- UrdidoDocumento9 páginasUrdidojose luisAún no hay calificaciones

- 6-Laboratorio Analisis Tejido PCPDocumento14 páginas6-Laboratorio Analisis Tejido PCPYu MatsAún no hay calificaciones

- Apertura y LimpiezaDocumento11 páginasApertura y Limpieza20081079f0% (1)

- Proceso de Producción de TextilesDocumento16 páginasProceso de Producción de TextilesGermán SandersAún no hay calificaciones

- MaquinaTejerDocumento17 páginasMaquinaTejerLuis Enrique CamayoAún no hay calificaciones

- Tema 12 Tejido Punto - UrdimbreDocumento17 páginasTema 12 Tejido Punto - UrdimbreLuis Enrique Camayo100% (1)

- 6 PunzonadorpeliculaDocumento46 páginas6 PunzonadorpeliculaJulio Cesar EMAún no hay calificaciones

- Equipo de Control CalidadDocumento17 páginasEquipo de Control Calidadelvis bellidoAún no hay calificaciones

- Tejeduría de PuntoDocumento20 páginasTejeduría de PuntolleescelAún no hay calificaciones

- GENERALIDADESnDEnLASnMAQUINASnDEnCOSER 4361fc62ccc3fb7Documento13 páginasGENERALIDADESnDEnLASnMAQUINASnDEnCOSER 4361fc62ccc3fb7Mateo Isaza100% (1)

- Determinación de la torsión en hilados simples y compuestosDocumento10 páginasDeterminación de la torsión en hilados simples y compuestosJose Luis Tapia BedregalAún no hay calificaciones

- 02 Sistemas Form Adores de Tejdios PlanosDocumento10 páginas02 Sistemas Form Adores de Tejdios Planosemmyelita100% (1)

- Lectura de Data Color y Revisión de TelasDocumento3 páginasLectura de Data Color y Revisión de TelasCarlos Pérez JustoAún no hay calificaciones

- ContinuaDocumento48 páginasContinuajofre2324Aún no hay calificaciones

- UNI JULIACA: Máquinas de tejido planoDocumento13 páginasUNI JULIACA: Máquinas de tejido planoAlex Ramos Öf̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅'̲̲̅̅f̲̲̅̅bAún no hay calificaciones

- Blanqueo Químico Del Algodón en Pad BatchDocumento4 páginasBlanqueo Químico Del Algodón en Pad BatchAntonio SoléAún no hay calificaciones

- TelaresDocumento144 páginasTelaresRaul ToctaquizaAún no hay calificaciones

- Informe UrdidoDocumento14 páginasInforme UrdidoAnny Abigail EnriquezAún no hay calificaciones

- Torsión de hilosDocumento13 páginasTorsión de hilosFranklynElardAún no hay calificaciones

- Acabados TextilesDocumento31 páginasAcabados Textilesalejandromartinez221bAún no hay calificaciones

- 3.5. Telares de CaladaDocumento60 páginas3.5. Telares de CaladaNahuel100% (2)

- Instituto Tecnológico "Bolivia Mar": Pretratamiento de Sustrato de CelulosaDocumento22 páginasInstituto Tecnológico "Bolivia Mar": Pretratamiento de Sustrato de CelulosaaymisilAún no hay calificaciones

- Continua Zinser 351Documento22 páginasContinua Zinser 351letiziavelar100% (1)

- Conera y bobinadoDocumento44 páginasConera y bobinadoJudithMarilyn83% (6)

- BobinadoraDocumento24 páginasBobinadoraJhennyCastilloMacuri100% (4)

- Capitulo Viii BobinadoDocumento11 páginasCapitulo Viii BobinadoRenato Albarran AguirreAún no hay calificaciones

- Jumbo de HundimientoDocumento47 páginasJumbo de HundimientoDiego CAún no hay calificaciones

- Preparar Cinta PeinadaDocumento34 páginasPreparar Cinta PeinadaJhennyCastilloMacuriAún no hay calificaciones

- III. La Industria Textil y Su Control de CalidadDocumento276 páginasIII. La Industria Textil y Su Control de CalidadFidel Lockuán Lavado100% (20)

- Determinar Nepabilidad AlgodónDocumento4 páginasDeterminar Nepabilidad AlgodónChristian Merino NavarroAún no hay calificaciones

- Longitud fibra lana UNIDocumento5 páginasLongitud fibra lana UNIChristian Merino NavarroAún no hay calificaciones

- IV. La Industria Textil y Su Control de CalidadDocumento116 páginasIV. La Industria Textil y Su Control de CalidadFidel Lockuán Lavado100% (18)

- Evaluación prácticas cursos ingeniería textil UNIDocumento25 páginasEvaluación prácticas cursos ingeniería textil UNIChristian Merino NavarroAún no hay calificaciones

- Determinación resistencia fibra algodónDocumento6 páginasDeterminación resistencia fibra algodónChristian Merino NavarroAún no hay calificaciones

- LongitudDocumento5 páginasLongitudChristian Merino NavarroAún no hay calificaciones

- Libro 1 ResistenciaDocumento1 páginaLibro 1 ResistenciaChristian Merino NavarroAún no hay calificaciones

- ImpurezasDocumento5 páginasImpurezasChristian Merino NavarroAún no hay calificaciones

- Longitud fibra lana UNIDocumento5 páginasLongitud fibra lana UNIChristian Merino NavarroAún no hay calificaciones

- Controles de CalidadDocumento5 páginasControles de CalidadChristian Merino NavarroAún no hay calificaciones

- Determinar Nepabilidad AlgodónDocumento4 páginasDeterminar Nepabilidad AlgodónChristian Merino NavarroAún no hay calificaciones

- LongitudDocumento5 páginasLongitudChristian Merino NavarroAún no hay calificaciones

- ImpurezasDocumento5 páginasImpurezasChristian Merino NavarroAún no hay calificaciones

- Libro 1 ResistenciaDocumento1 páginaLibro 1 ResistenciaChristian Merino NavarroAún no hay calificaciones

- HumedadDocumento5 páginasHumedadChristian Merino NavarroAún no hay calificaciones

- HumedadDocumento5 páginasHumedadChristian Merino NavarroAún no hay calificaciones

- Cuaderno de Trabajo QU338 (Hasta Carbohidratos Abigail Andrey Ronaldo Ariana Christian MiriamR. Melanie Ronaldo Rubi)Documento154 páginasCuaderno de Trabajo QU338 (Hasta Carbohidratos Abigail Andrey Ronaldo Ariana Christian MiriamR. Melanie Ronaldo Rubi)Christian Merino NavarroAún no hay calificaciones

- TESET1Documento3 páginasTESET1Christian Merino NavarroAún no hay calificaciones

- LongitudDocumento5 páginasLongitudChristian Merino NavarroAún no hay calificaciones

- Cuaderno de Trabajo Semanal IiDocumento84 páginasCuaderno de Trabajo Semanal IiChristian Merino Navarro100% (1)

- Producción de TejidosDocumento1 páginaProducción de TejidosChristian Merino NavarroAún no hay calificaciones

- Dialnet ComportamientoDeLaTemperaturaDeTrabajoDeUnLubrican 4593903 PDFDocumento5 páginasDialnet ComportamientoDeLaTemperaturaDeTrabajoDeUnLubrican 4593903 PDFJorge AndresAún no hay calificaciones

- Merino Navarro Christian Test N°1Documento3 páginasMerino Navarro Christian Test N°1Christian Merino NavarroAún no hay calificaciones

- Control I (Test I) - Pi 140ab - 2021-2Documento5 páginasControl I (Test I) - Pi 140ab - 2021-2Christian Merino NavarroAún no hay calificaciones

- Di Fusion y OsmosisDocumento4 páginasDi Fusion y OsmosisYordan AlexisAún no hay calificaciones

- Silabo Pi 140Documento8 páginasSilabo Pi 140Sergio AlcaldeAún no hay calificaciones

- PC02 2020 IiDocumento5 páginasPC02 2020 IiChristian Merino NavarroAún no hay calificaciones

- PC 4Documento3 páginasPC 4Christian Merino NavarroAún no hay calificaciones

- Organizacion Panamericana de La SaludDocumento5 páginasOrganizacion Panamericana de La SaludMary Luz ChavezAún no hay calificaciones

- Img 20210423 0003Documento1 páginaImg 20210423 0003julia otiniano plasenciaAún no hay calificaciones

- Sierra Cinta S 100 G NDocumento4 páginasSierra Cinta S 100 G NanomaloAún no hay calificaciones

- Premio Lutgarda Vega (APF2023) 1Documento2 páginasPremio Lutgarda Vega (APF2023) 1SylAún no hay calificaciones

- Inventario tecnológico escuelas YopalDocumento17 páginasInventario tecnológico escuelas YopalPaula Andrea Soler NavarroAún no hay calificaciones

- Promoción de moda en redesDocumento6 páginasPromoción de moda en redesEdinson S. TorresAún no hay calificaciones

- Analisis de Fallo Articulo 1500 El MayoristaDocumento5 páginasAnalisis de Fallo Articulo 1500 El MayoristaJuan CigarruistaAún no hay calificaciones

- Diseno de Red de IPTV para Hotel DM Andino La Paz BoliviaDocumento44 páginasDiseno de Red de IPTV para Hotel DM Andino La Paz BoliviaGiovanni MejiaAún no hay calificaciones

- Trampa de DiablosDocumento21 páginasTrampa de DiablosRicardo Flores100% (2)

- P2. Estructura y Propiedad de Los MaterialesDocumento54 páginasP2. Estructura y Propiedad de Los MaterialescuahtliAún no hay calificaciones

- Redis v3 Peru 2018Documento20 páginasRedis v3 Peru 2018keny espino floresAún no hay calificaciones

- @MAESTRADIFERENTE-@ELBLOGDESAMI2-@PSICO_MPORIENTA-NUMEROS CARRETERADocumento70 páginas@MAESTRADIFERENTE-@ELBLOGDESAMI2-@PSICO_MPORIENTA-NUMEROS CARRETERAmakarenaAún no hay calificaciones

- Bhean Manual Instalacion Pioneer Avic x1r Seat Leon I PDFDocumento25 páginasBhean Manual Instalacion Pioneer Avic x1r Seat Leon I PDFjosemariplAún no hay calificaciones

- Acta de Proyecto BambuDocumento9 páginasActa de Proyecto BambuJose De La Flor TitoAún no hay calificaciones

- AgenciaDocumento2 páginasAgenciaVanessaAún no hay calificaciones

- Farmacología de Fármacos DiuréticosDocumento100 páginasFarmacología de Fármacos DiuréticosNorman C Enriquez CruzAún no hay calificaciones

- Catalogo+bienes+disponibles Abril PDFDocumento218 páginasCatalogo+bienes+disponibles Abril PDFLibänesa AcöstaAún no hay calificaciones

- Datos del Cliente y Productos para VentaDocumento15 páginasDatos del Cliente y Productos para VentaCarlos ManuelAún no hay calificaciones

- Examen Final - Semana 8 - INV - TELECOMUNICACIONES PDFDocumento11 páginasExamen Final - Semana 8 - INV - TELECOMUNICACIONES PDFRicardo0% (2)

- SMT 280Documento77 páginasSMT 280Toño QuevedoAún no hay calificaciones

- Diapositivas Juego de NegociosDocumento9 páginasDiapositivas Juego de NegociosRonald Felix Vallejos ParedesAún no hay calificaciones

- Procesos Organizacionales - 5 SemanaDocumento5 páginasProcesos Organizacionales - 5 Semanamary luz avilez ibañezAún no hay calificaciones

- Registro Métodos de Análisis Costo-volumen-utilidadDocumento14 páginasRegistro Métodos de Análisis Costo-volumen-utilidadAlex Andree Rojas CongonaAún no hay calificaciones

- Solar FotovoltaicaDocumento31 páginasSolar FotovoltaicaFelipe Uzabal100% (1)

- 2403632.pdf FileDocumento7 páginas2403632.pdf FileDaniela VargasAún no hay calificaciones

- Excelentes Lecturas Cortas para Mejorar La Comprensión Lectora y La FluidezDocumento21 páginasExcelentes Lecturas Cortas para Mejorar La Comprensión Lectora y La FluidezJuan Andres Cardenas TuyaAún no hay calificaciones

- Comb I NacionalesDocumento70 páginasComb I NacionalesVicente RNAún no hay calificaciones

- Guia Rapida Uso VPNDocumento13 páginasGuia Rapida Uso VPNanytask technologyAún no hay calificaciones

- TransportLabel 8227786431Documento1 páginaTransportLabel 8227786431Angel Santiago Loaiza QuintoAún no hay calificaciones

- PRODELAC RASIM Last Print PDFDocumento23 páginasPRODELAC RASIM Last Print PDFPaola MichagaAún no hay calificaciones