Documentos de Académico

Documentos de Profesional

Documentos de Cultura

100101ES Frenos

100101ES Frenos

Cargado por

petercuriTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

100101ES Frenos

100101ES Frenos

Cargado por

petercuriCopyright:

Formatos disponibles

10:01-01

Edición 1 es

After Sales Services

Información sobre los frenos

1 585 276 © Scania CV AB 1995-10

2 © Scania CV AB 1995 10:01-01 es

Indice

Indice

Frenos ...........................................................4

Funcionamiento de los frenos ........................4

Frenos revisados, frenos seguros ...................5

Forros de frenos ...........................................5

Estabilidad a la fricción .................................7

Anchura de los forros y efecto sobre

su duración .....................................................9

Forros de frenos cortos o largos ..................10

Tambores de frenos ....................................12

Generalidades ..............................................12

Grietas térmicas ...........................................12

Tensión en el tambor al frenar ....................13

Tensión en el tambor después del

enfriamiento .................................................13

Zonas ásperas y grietas

profundas .....................................................14

Factores que reducen la fuerza

de frenado ...................................................16

Patinamiento ................................................16

Fenómenos que reducen el confort -

vibraciones ..................................................20

Generalidades sobre las vibraciones ............20

Chirrido de los frenos ..................................21

Golpeteo de los frenos .................................22

Vibraciones de baja frecuencia

a alta velocidad ............................................23

Vibraciones a causa de puntos calientes .....23

Vibraciones de baja frecuencia

a baja velocidad ...........................................24

10:01-01 es © Scania CV AB 1995 3

Frenos

Frenos

El tipo más corriente de frenos para vehículos

pesados es el freno de tambor.

Hay diferentes métodos de actuación y regula-

ción de las zapatas, pero las diferencias son

mínimas en lo que respecta a su funciona-

miento y prestaciones.

Los frenos Scania son del tipo de leva en S, en

los que se presionan las zapatas contra el tam-

bor al girar el eje de leva del freno.

1 Palancas de los frenos (con ajuste

Para accionar los frenos se usa aire compri- manual o automático)

mido. El aire se comprime con un compresor y 2 Eje de leva del freno (S)

se almacena en los depósitos de aire compri- 3 Rodillo de presión

mido. Desde éstos se distribuye a cada cilindro 4 Muelle de retorno

5 Pasador de ancla

de freno mediante la válvula del freno de servi- 6 Forro del freno

cio, para obtener la retardación necesaria. 7 Zapata

Funcionamiento de los frenos

En el cilindro de freno, el diafragma (área ×

presión) empuja hacia afuera la varilla de

empuje. La palanca 1, conectada a la varilla de

empuje, hace girar el eje de leva 2 con su leva

en S, la cual presiona hacia afuera las zapatas

contra el tambor.

De esta forma, la presión entre el forro y el

tambor se determina mediante la interacción

de: aire comprimido - cilindro de freno -

palanca - eje S de leva del freno.

La forma de la leva S es tal que su elevación al

frenar (es decir, la distancia vertical que reco-

rren las zapatas hacia el tambor) es igual, inde-

pendientemente del lugar de la leva donde

descansen los rodillos.

En el diagrama de la derecha, se puede ver la

altura de elevación de las zapatas en función de

su desgaste y del ángulo de aplicación. Cual-

quiera que sea el desgaste, podemos ver que un

giro específico del eje de leva produce siempre

la misma altura de elevación.

A lo largo de ρ, α produce la misma elevación

de la zapata 1 = elevación de la zapata

ρ = ángulo de desgaste

α = ángulo de aplicación

4 © Scania CV AB 1995 10:01-01 es

Forros de frenos

Frenos revisados, El segundo ingrediente es el material que tiene

frenos seguros la misión de aglutinar el material de fricción

para darle estabilidad al forro de freno. Por

Para mantener el funcionamiento seguro y consiguiente se le llama también aglutinante

óptimo de un freno, se deben revisar sus com- (5-15 % del forro).

ponentes periódicamente y, en caso necesario,

ajustarlos de acuerdo con nuestras recomenda- El forro ha mantener también su estabilidad de

ciones. forma incluso a temperaturas y presiones

superficiales sumamente altas.

Un freno bien mantenido reduce el riesgo de

perturbaciones tales como el desplazamiento Ejemplos de agentes aglutinantes son la goma

hacia un lado, el desgaste irregular de los y la resina.

forros o la sobrecarga en cualquiera de las rue- El tercer ingrediente es el material que le da

das. De lo contrario, las perturbaciones pueden estabilidad de forma al forro, sobre todo a alta

producir daños consecuentes y la reducción de temperatura. Descarga un freno de rueda some-

la fuerza de frenado o, en el peor de los casos, tido a esfuerzo lubricando el forro y redu-

la pérdida total del efecto de los frenos (ver ciendo así el trabajo del freno. A este

rúbrica ”Factores que reducen la fuerza de fre- ingrediente le llamamos agente modificante y

nado − patinamiento mecánico por el calor”). puede consistir en grafito, sustancias orgáni-

cas, arena, etc.

Puede que parezca fácil fabricar forros de freno

para camión.

Forros de frenos Pero la realidad es bien distinta, puesto que se

necesita una larga serie de pruebas para que el

Por razones competitivas, los fabricantes de

fabricante tenga un forro que pueda utilizarse.

forros para frenos no revelan la composición

exacta de éstos.

En principio, un forro consta de varios ingre-

dientes, cada uno de los cuales tiene una fun-

ción determinada.

Normalmente, se suele hablar de tres ingre-

dientes principales en un forro de freno.

El primer ingrediente es el material de fricción,

es decir, el que lleva a cabo el trabajo de fre-

nado, y que es decisivo para la vida de servicio

del forro (50-70 % consiste en material de fric-

ción, cuya estructura constituye un refuerzo

para mayor resistencia).

Aquí varía la elección del material, según el

fabricante. Ejemplos de materiales usados son

hierro, fibra de vidrio, etc.

En general, se puede decir que el material de

fricción deberá ser resistente al desgaste, no

perjudicial para el tambor y aislante desde el

punto de vista térmico, es decir, que no con-

duzca el calor hasta los cojinetes de las ruedas.

10:01-01 es © Scania CV AB 1995 5

Forros de frenos

Entonces, ¿qué criterios aplica Scania para

aprobar un forro de freno?

Las exigencias de un buen forro de freno cons-

tituyen un compromiso entre nuestras altas exi-

gencias, las exigencias de las autoridades

(consultar la legislación sobre forros de frenos

en el país respectivo) y las demandas de nues-

tros clientes.

A continuación indicamos algunos de los

requisitos y propiedades que deben tener nues-

tros forros de frenos.

Estables a la fricción

El coeficiente de fricción para el margen de

funcionamiento del forro (variaciones de tem-

peratura) debe ser casi constante, es decir, que

no produzca una frenada defectuosa (ver ”Fac-

tores que reducen la fuerza de frenado”).

Forma estable

El forro debe soportar tensiones y esfuerzos

mecánicos sin agrietarse y sin pegamiento.

Tendencia a las vibraciones y chirridos

La tendencia del forro a producir vibraciones

puede reducir el confort.

Duración del forro

Una larga vida de servicio. (La introducción de

los forros sin amianto reduce la elección de

materiales).

Duración del tambor del freno

El efecto de los forros sobre el tambor debe ser

lo menos perjudicial posible, es decir, que

deben reducir al mínimo los puntos de calor y

las grietas (ver sección ”Tambores de frenos”).

Impacto medioambiental

La legislación estipula materiales sin amianto.

Manejabilidad

Poco peso, que no sea peligroso para las

manos, que no acumule polvo, etcétera.

6 © Scania CV AB 1995 10:01-01 es

Forros de frenos

Estabilidad a la fricción

Para elegir un forro de freno hay que tener

mucho cuidado, ya que los diferentes materia-

les pueden presentar propiedades muy distin-

tas. Antes de que se apruebe un forro para

incorporarlo a la producción, será sometido a

una larga serie de pruebas en nuestros laborato-

rios (prestaciones, patinamiento, resistencia,

desgaste, vibraciones, etcétera). Sólo unos

pocos frenos pasan estas pruebas. Los que las

pasan se prueban seguidamente en camiones en

funcionamiento.

Las investigaciones y comparaciones entre los

distintos tipos de frenos revelan grandes dife-

rencias en sus propiedades, según el parámetro

probado y cómo se realiza la prueba.

La fricción de los forros varía con la velocidad

de deslizamiento y la temperatura. Cada forro

tiene su curva de fricción.

En una comparación de los forros A y B a 3

km/h (en el banco de rodillos) y a 60 km/h

(según la normativa legal vigente), se puede

ver que estos forros se comportan igual a baja

velocidad, pero que el forro A tiene más alta

fricción que B a altas velocidades.

El coeficiente de fricción µ varía a medida que

aumenta la velocidad, y por eso es muy impor-

tante probar las características de los forros a

todas las velocidades. Esa propiedad se conoce

como patinamiento por velocidad.

Coeficiente de fricción µ en función

de la velocidad

El diagrama de la derecha muestra cómo varía

el coeficiente de fricción en función de la tem-

peratura.

El coeficiente de fricción debe ser estable, pues

si desciende bruscamente perdería efectividad

la frenada.

Coeficiente de fricción µ en función

de la temperatura

10:01-01 es © Scania CV AB 1995 7

Forros de frenos

Una caída moderada de la fricción es positiva

porque evita que uno de los frenos tenga que

hacer todo el trabajo. El freno sobrecargado

transfiere así parte de la carga y la distribuye

entre los frenos de las demás ruedas. El efecto

de la temperatura es importante y conviene

tenerlo en cuenta para evitar sorpresas en

forma de fallos momentáneos en la frenada o

en la adaptación de los frenos.

En unas pruebas de estabilidad a la fricción de

24 forros de frenos, se ha observado que sus

características varían mucho. Estas pruebas

han demostrado que algunos de los frenos son

tan malos que su frenada es realmente pobre,

sobre todos en circunstancias difíciles. Ver el

diagrama a la derecha.

El patinamiento por calor y por velocidad debe

ser el mismo en todos los frenos del vehículo,

de lo contrario se producirá una mala distribu-

ción de las fuerzas de frenada.

Una frenada anormal puede hacer que los

forros presenten una tendencia a cristalizarse.

La cristalización es un fenómeno que reduce

sucesivamente la fricción y puede ser causada

por frenadas largas y ligeras.

Lo que sucede cuando se cristaliza el forro es

que el agente modificador, que tiene propieda-

des lubricantes, se acumula en la superficie del

forro. Normalmente, estas sustancias se que-

man al frenar, pero si se frena ligeramente y no

aumenta mucho la temperatura del forro, tien-

den a acumularse en la superficie. Ver sección

”Factores que reducen la fuerza de frenado”).

Estas experiencias han demostrado lo impor-

tante que es para la seguridad vial que se utili-

cen sólo forros de frenos probados en un

vehículo concreto. Esto no presenta problema

cuando el vehículo sale de la fábrica, pero apa-

rece cuando se cambian los forros. Por ello,

sólo se deben usar forros originales.

8 © Scania CV AB 1995 10:01-01 es

Forros de frenos

Anchura de los forros

y efecto sobre su duración

Scania utiliza actualmente forros de cuatro

anchos distintos:

A 127 mm (5”) Eje portador

B 178 mm (7”) Ejes delantero y portador

C 203 mm (8”) Ejes delantero, motriz

y portador

D 254 mm (10”) Eje motriz

Lo ideal es que la anchura de los frenos se

adapte a la tarea que deben realizar los frenos.

La consecuencia es que los frenos más estre-

chos se desgastan antes.

La razón más decisiva del desgaste de los

forros de frenos es la temperatura, debido a que

el desgaste aumenta con la temperatura.

En consecuencia, se trata de mantener la tem-

peratura de los forros lo más baja posible.

El diagrama de la derecha muestra la velocidad

de desgaste de un forro normal Scania.

El calor se genera en la capa de contacto entre

el forro y el tambor de freno y se disipa a través

del tambor al aire. Por ello la capacidad de disi-

pación del calor es muy importante para el des-

gaste de los frenos.

S = desgaste

10:01-01 es © Scania CV AB 1995 9

Forros de frenos

Se puede simbolizar la capacidad de disipación

mediante cubos de agua de distintos tamaños.

Estos tamaños (5”, 7”, 8”, 10”) corresponden a

los del tambor del freno, que tiene un orificio

en el fondo por donde se disipa el calor. Los

grifos y el caudal de agua al interior del cubo

corresponde al esfuerzo de frenada que se va a

realizar.

Con la misma cantidad de energía o calor pro-

ducida por los frenos, el nivel de agua variaría

según el tamaño del cubo. Esto representa la

temperatura del tambor, donde un alto nivel

representa alta temperatura.

Si pasamos del ejemplo a la realidad, veremos

que un tambor más grande tiene mayores posi-

bilidades de absorber energía en forma de

calor, pero también de disiparlo más fácil-

mente.

El límite crítico es cuando la temperatura llega

a ser tan alta (el cubo se llena) que el desgaste

de los forros es muy grande, con el riesgo de

que se produzca el patinamiento del freno por

el calor.

La conclusión de nuestro ejemplo es que los

tambores pequeños con forros estrechos se des-

gastan más, con la misma fuerza de frenada,

que los tambores grandes con forros anchos.

Forros de frenos largos o cortos

En 1989, Scania empezó a utilizar forros de

frenos cortos en vez de los anteriores largos.

La cantidad de material de un forro corto es

aproximadamente el 65 % de la de un forro

largo. Esto puede parecer extraño, ya que gene-

ralmente se ha hablado de la superficie del

forro como una medida de su calidad.

Pero en nuesstras pruebas hemos llegado a la

conclusión de que la duración total del forro no

es menor cuando éste sea más corto. Además,

hemos notado una gran reducción de la apari-

ción de puntos calientes en los tambores de fre-

nos.

También hemos conseguido hacer desaparecer

las vibraciones de baja frecuencia a alta veloci-

dad. (Ver sección ”Fenómenos que reducen el

confort: vibraciones”).

10 © Scania CV AB 1995 10:01-01 es

Forros de frenos

La vida de servicio de los frenos cortos no se

reduce (aunque decíamos anteriormente en

conexión con la anchura de los forros que un

área reducida produce mayor temperatura para

el mismo trabajo y con ello mayor desgaste)

debido a que el contacto de los forros con el

tambor es más eficaz y el tambor se enfría

mejor (porque es mayor el espacio donde el

tambor no está en contacto con los forros).

La diferencia entre el contacto con el tambor

de un forro corto y otro largo se puede ver en la

figura de la derecha.

En ella aparecen dos forros en sección y se

puede ver que el contacto del forro con el tam-

bor se produce en una serie de puntos.

Si se aplican frenos cortos y largos con la

misma fuerza, el forro corto ofrece más puntos

de contacto. Esto produce un menor aumento

de temperatura en cada punto, que compensa

A = Forro corto

con creces la menor longitud del freno.

B = Forro largo

10:01-01 es © Scania CV AB 1995 11

Tambores de frenos

Tambores de frenos

Generalidades Grietas térmicas

A un tambor de freno se le exige mucho: debe El diagrama muestra la distribución de tempe-

soportar altas temperaturas, poder disipar bien ratura en el tambor del freno a 1, 2, 3, 4, 5, 6 y

el calor, mantener su forma, ser resistente al 10 segundos después de comenzar la frenada.

desgaste, etcétera. La temperatura aumenta rápidamente en una

capa superficial muy fina, llegando al máximo

Para fabricar un tambor de freno con todas

en cuestión de unos dos segundos. A partir de

estas propiedades, se requieren pruebas detalla-

ahí, la temperatura superficial cae, pues la

das y exhaustivas, tanto en el laboratorio como

velocidad del vehículo ya ha empezado a des-

en la práctica.

cender y, por tanto, se reduce la producción de

La elección del material del tambor del freno calor. La onda calorífica se desplaza por el

trata de optimizar siempre las propiedades que tambor y la temperatura se va haciendo uni-

se le exigen. forme.

La parte metálica de los tambores es una alea-

ción fina de hierro fundido con el mayor conte-

nido posible de grafito. La aleación fina

garantiza la resistencia y estabilidad, y el gra-

fito la disipación del calor.

A pesar de la alta calidad de un tambor de

freno, presenta ciertas limitaciones para sopor-

tar aumentos locales de temperatura. (Ver sec-

ción ”Grietas térmicas”).

También las temperaturas uniformes pero ele-

vadas producen cambios que pueden causar

problemas, si no se corrige la causa. (Ver sec-

ción ”Factores que reducen la fuerza de fre-

nada: patinamiento mecánico por calor”).

Cuando se frena bruscamente, se convierte en

energía calorífica una gran cantidad de energía

cinética. El calor que se genera así en el con-

tacto entre los forros y el tambor es energía que

se desperdicia y se debe disipar hacia el aire,

fundamentalmente a través del tambor (ver

”Forros de frenos”).

A pesar de la capacidad del tambor para disi-

par energía calorífica, se pueden producir efec-

tos negativos (aparte del desgaste normal),

tales como grietas térmicas y puntos calientes.

12 © Scania CV AB 1995 10:01-01 es

Tambores de frenos

Tensión en el tambor al frenar

Cuando se calienta la capa más interior, el

metal tiende a dilatarse. Esto se evita por el

espesor y la baja temperatura del resto del tam-

bor, que produce cierta tensión. La magnitud

de esta tensión depende de la temperatura en la

zona en cuestión: una alta temperatura puede

hacer que la capa superficial del material

alcance el punto de fusión, lo cual produciría

una deformación permanente. Esto se da a

conocer por una pequeña elevación en la super-

ficie del tambor (ver figura).

(Ver también la sección ”Anchura de los forros

y efecto sobre su duración”).

Tensión en el tambor después

del enfriamiento

Cuando se enfría el hierro fundido del tambor,

tiende a volver a su forma original y se produ-

cen esfuerzos de tracción en las capas superfi-

ciales. La magnitud de estos esfuerzos de

tracción, que vienen determinadas por la com-

presión anterior, puede hacer que el metal

alcance su punto de fusión/rotura, lo cual da

lugar a grietas superficiales. Al cabo de cierto

tiempo, aparecen pequeñas grietas distribuidas

uniformemente por toda la superficie del tam-

bor, paralelas al eje longitudinal del mismo

(ver figura). Estas grietas no tienen importan-

cia si están uniformemente distribuidas por

toda la superficie y no tienen más de aproxima-

damente 1 mm de profundidad.

10:01-01 es © Scania CV AB 1995 13

Tambores de frenos

Zonas ásperas

y grietas profundas

Cuando el freno se recalienta hasta el límite en

que se producen cambios en en los materriales

del tambor y de los forros, aparecen grietas

más profundas y puntos oscuros debidos al

calor.

Algunas partes del forro se pondrán después de

ello en contacto con una parte del tambor que

no es redonda. La superficie de contacto será

más pequeña y al mismo tiempo se genera

mucha más energía. En las superficies de con-

tacto se produce también mucho calor.

Cuando la temperatura es alta, se producen

reacciones químicas en los forros, que hacen

que la fricción aumente con la temperatura (ver A = Normal

figura). Un punto más caliente desarrolla más B = Inestable

calor y se calienta aún más que su entorno. De

este modo se crea una zona áspera en el tam-

bor.

En esa zona, el forro llega a un punto (tempera-

tura)en que la velocidad de desgaste es mucho

más de lo normal, con lo cual se produce el

desgaste local.

En el tambor se produce un punto caliente per-

manente y una grieta.

Si se producen varios de estos puntos cerca

unos de otros, las grietas se pueden agrandar y

debilitar el tambor.

Una grieta suficientemente larga y profunda

puede hacer que se rompa el tambor.

1 Tambor de freno con deformación de temple

2 El mismo tambor de 1 después de 700

frenadas

14 © Scania CV AB 1995 10:01-01 es

Tambores de frenos

Las deformaciones de temple pueden causar

vibraciones en el volante u otros fenómenos

vibratorios, sin que se produzcan grietas.

Remedios para detectar y evitar problemas:

• En caso de problemas por tambores de fre-

nos con grietas, comprobar y ajustar el sis-

tema de frenos según nuestras instrucciones.

Estas revisiones y ajustes evitan averías

imprevistas. También se debe efectuar la

adaptación de los frenos para las combina-

ciones vehiculares con remolque. 3 Tambor de freno con grietas profundas

• Desde el punto de vista de distribución del

calor, lo mejor es usar forros anchos. Los

frenos cortos ofrecen también una mejor

distribución del calor, debido a que tienen

un contacto mejor y más uniforme con el

tambor. Ver sección ”Forros de frenos”.

• Es preferible usar tambores más grandes y

pesados, pues son más fuertes y soportan

mejor la concentración de calor y la forma-

ción de olas. Además, un tambor de mayor

peso y volumen disipa mejor el calor.

• Los frenos auxiliares, tales como el freno de

gases de escape y el ralentizador, pueden 4 El mismo tambor que en 3 después de 700

usarse con mayor frecuencia, ya que así se

reduce esfuerzo en los frenos normales.

5 Caso límite para cambiar el tambor de freno

6 Desgaste que requiere cambiar el tambor

10:01-01 es © Scania CV AB 1995 15

Factores que reducen la fuerza de frenado

Factores que reducen

la fuerza de frenado

Las causas de pérdida total o parcial de la

fuerza de frenado pueden ser muchas. Las más

corrientes son un drenaje incompleto de los

depósitos de aire (problemas de congelación) y

un mantenimiento deficiente de los componen-

tes del sistema de aire comprimido (válvulas,

tubos y mangueras) y de los componentes

mecánicos de los frenos (tales como cilindros,

palancas de freno, ajustadores de holgura o mal

ajuste de las zapatas y ejes de leva del freno).

Si se llevan a cabo las revisiones periódicas

estipuladas, se reduce el riesgo de fallos del

sistema de frenos.

Pero aunque funcione estupendamente todo el

sistema de frenos, la capacidad de frenada de

una combinación vehicular puede variar con el

tipo de forros y con su comportamiento (tem-

peratura de trabajo).

Echemos un vistazo más de cerca a estos fenó-

menos.

Patinamiento

1 Patinamiento por calor - cambio deseable

en las propiedades de los forros de frenos

Por regla general, el coeficiente de fricción de

un forro se reduce cuando aumenta la tempera-

tura. Ver la figura.

Un patinamiento moderado es bueno como fac-

tor de estabilización, debido a que un freno car-

gado ”transfiere” parte de su carga a los demás

frenos. Esto reduce el riesgo de daños por

calor.

Se puede conseguir este patinamiento deseable

mezclando en el material de los frenos modifi- a) Patinamiento = disminuye µ

cadores sólidos que empiezan a actuar cuando b) El agente aglutinante se acumula

se calientan. en la superficie (margen normal

de funcionamiento).

La variación de la fricción en función de la c) El agente aglutinante se evapora.

temperatura varía mucho según el tipo de Sólo queda el material de fricción.

forros. Los forros de Scania tienen siempre

variaciones de la fricción perfectamente con-

troladas.

16 © Scania CV AB 1995 10:01-01 es

Factores que reducen la fuerza de frenado

2 Patinamiento por el calor - cambios no

deseable en las propiedades de los forros

Un forro con reducción de fricción, en el que µ

cae bruscamente con el aumento de la tempera-

tura, es un forro malo y poco fiable (ver

figura).

3 Patinamiento mecánico por el calor

Este es un tipo de patinamiento que se suele

pasar por alto, a pesar de que las consecuencias

pueden ser muy graves para la seguridad vial.

Lo que ocurre es lo siguiente: al frenar se desa-

rrolla en los frenos una gran cantidad de ener-

gía, que se convierte en calor.

Cuando aumenta la temperatura, aumenta el

diámetro del tambor (dilatación por el calor).

Este aumento del diámetro es causado, aparte

de la temperatura, por el material y las dimen-

siones del tambor.

Para obtener el mismo par de frenado en

caliente que en frío (el tambor se dilata), la leva

del freno tiene que girar algo más. Un aumento

del giro del eje de leva del freno exige una

mayor carrera en el cilindro de freno. Este

último está diseñado de forma que la fuerza

para una carrera dada (para carrera máxima y

mínima ver el manual de servicio) sea práctica-

mente constante. No obstante, si la carrera es

más larga, es decir, que va más allá de su ”mar-

gen de funcionamiento”, se reduce la fuerza al

aumentar la carrera.

El riesgo de potencia de frenado deficiente S = Carrera del cilindro de freno

debido a una carrera demasiado larga aumenta F = Presión

si los frenos están mal ajustados.

10:01-01 es © Scania CV AB 1995 17

Factores que reducen la fuerza de frenado

También la fuerza del émbolo × del ajustador

multiplicada por la longitud efectiva de la

palanca se reduce en carreras extremas, es

decir, que se reduce el par que actúa sobre el

eje de la leva del freno. (M1= F×L1 es mayor

que M2= F×L2. Además, la fuerza F se reduce

cuando aumenta la carrera, disminuyento M2

aún más.

Si la palanca de freno no está correctamente

ajustada, esto puede hacer que la carrera del

cilindro de freno no sea suficiente.

Margen normal de funcionamiento (A)

Para evitar las consecuencias negativas de los

factores arriba indicados, se deben revisar

siempre los frenos según las instrucciones apli-

cables (ver Instrucciones de mantenimiento, en

el Grupo 0).

Caso extremo

4 Cristalización de los forros

La cristalización es una reducción progresiva

de la fricción en las frenadas largas y ligeras.

En la superficie de desgaste del forro se acu-

mulan las sustancias de efecto ”lubricante”.

Estas sustancias son necesarias para que los

forros duren más y producen cierto patina-

miento (ver ”Patinamiento por el calor: cambio

en las propiedades de los forros”).

En la cristalización se acumulan sustancias en

la superficie de los forros de frenos. Estas sus-

tancias se pueden eliminar normalmente fre-

nando bruscamente unas cuantas veces. De este

modo, se gastan o se queman dichas sustancias.

Algunos forros presentan mayor tendencia a

cristalizarse que otros.

En general, se trata de que el coeficiente de

fricción no se vea afectado, sino que se men-

tenga constante.

No obstante, la estabilidad del coeficiente de

fricción varía mucho según la calidad de los

forros. Por tanto es muy importante usar siem-

pre forros originales.

Nota: Un forro cristalizado no siempre tiene

una superficie brillante, sino que puede estar

recubierta de polvo.

18 © Scania CV AB 1995 10:01-01 es

Factores que reducen la fuerza de frenado

5 Patinamiento por velocidad

El patinamiento por velocidad es una reduc-

ción de la fricción al aumentar la velocidad del

vehículo. Tiene que ver con el patinamiento

por calor, porque al frenar a gran velocidad

aumenta la temperatura en la superficie de con-

tacto del freno con el tambor. Como hemos

indicado anteriormente, la fricción se reduce

con la temperatura (ver sección ”Patina-

miento”).

6 Envejecimiento de los forros

Si los forros soportan altas temperaturas

durante largo tiempo, ”envejecen” prematura-

mente, es decir, que las sustancias que los com-

ponen pueden cambiar o desaparecer antes de

que empiecen a actuar. Entonces se pueden

empeorar las propiedades y la fricción de los

forros.

7 Otros

El aceite, el agua, el polvo, etcétera, tienen un

efecto negativo en la fricción.

10:01-01 es © Scania CV AB 1995 19

Fenómenos que reducen el confort - vibraciones de los frenos

Fenómenos que reducen

el confort - vibraciones

de los frenos

Generalidades sobre

las vibraciones

Las vibraciones generadas por los frenos son

de muy diversas frecuencias, por lo que produ-

cen diversos problemas.

Normalmente hablamos de cinco fenómenos

distintos de vibraciones/oscilaciones:

Chirridos

- vibraciones de alta frecuencia que afectan el

oído.

Golpeteo

- vibraciones de 50 Hz generadas al dar mar-

cha atrás.

Vibraciones de baja frecuencia

- Al doble del giro de las ruedas a alta veloci-

dad, más de 70 km/h.

- Al doble del giro de las ruedas a baja veloci-

dad, unos 40 km/h.

- causadas por deformación de temple.

La frecuencia depende del número de puntos

existentes en el tambor.

La resonancia se puede producir, por ejemplo,

cuando el eje delantero o el trasero oscila a un

La causa fundamental de las vibraciones en el lado y otro desde su eje de rotación, o cuando

sistema de frenos es que la parte giratoria, por las ruedas delanteras giran a un lado y otro de

ejemplo, el tambor del freno, no es redonda. los cojinetes de los pivotes. Entonces se notan

Esto hace que el tambor del freno tenga holgu- las vibraciones en el volante.

ras radiales.

Siempre se presentan vibraciones en forma de

vibraciones. No obstante, los componentes de

los frenos del vehículo suelen tener propieda-

des de amortiguación incorporadas. Si los pro-

blemas son pequeños, estas propiedades evitan

las vibraciones. Cuando se reduce la amorti-

guación y/o aumentan los problemas, empiezan

las oscilaciones y se pueden producir resonan-

cias.

Se entiende por resonancia que una parte de un

vehículo vibra a su propia secuencia, como

sucede cuando se pasa un arco por la cuerda de

un instrumento.

20 © Scania CV AB 1995 10:01-01 es

Fenómenos que reducen el confort - vibraciones de los frenos

Chirrido de los frenos Lijar cualquier aspereza que pueda haber en las

zapatas de frenos, tales como las rebabas de los

El chirrido de los frenos es una vibración a una agujeros de los remaches. No obstante, tener

frecuencia tal que produce un tono molesto cuidado de no hacer huecos ni zonas planas.

para el oído. Ver figura.

Los forros de alta fricción suelen tener una

mayor tendencia a chirriar que los de baja fric-

ción (en el arco del violín se usa resina para

aumentar la fricción sobre la cuerda).

Jabón en el arco = no suena

Jabón en el freno = no suena, pero tampoco

frena (baja fricción).

Una causa del chirrido de los frenos puede ser

que se frena repetidas veces no muy fuerte,

yendo a baja velocidad, o que el rodamiento de

la leva/anclaje de la zapata está desgastado.

Otra causa puede ser que los forros de frenos

lleven remaches mal puestos, que en un

momento dado rozan con la zapata. Esto puede

hacer que se caigan los remaches del forro o

que se suelte la parte del forro alrededor de los

remaches.

Remachado con demasiada fuerza:

1 El material del forro alrededor de los rema-

ches se abomba, lo que hace que esa parte

del forro no entre en contacto con la zapata.

2 Pueden producirse grietas alrededor de los

agujeros de los remaches.

Remachado con demasiado poca fuerza

1 Debido al movimiento entre el forro y la

zapata, se pueden producir vibraciones en

forma de chirrido de los frenos.

2 El movimiento entre el forro y la zapata

puede causar fatiga en los remaches y hacer

que se desgasten los agujeros de los forros.

El resultado es que se sueltan los forros.

Para montar los remaches con una fuerza ade-

cuada, se debe ajustar la remachadora entre 16

y 18 kN. Esto se aplica a todos los forros origi-

nales de Scania.

Al remachar los forros de los frenos, hay que

limpiar bien la superficie de contacto de la

zapata.

Quitar todo el óxido y la suciedad de las zapa- A No es necesario lijar

tas. B Quitar las rebabas de los agujeros

C, D Lijado incorrecto

Superficie de la zapata junto a los agujeros

de los remaches

10:01-01 es © Scania CV AB 1995 21

Fenómenos que reducen el confort - vibraciones de los frenos

Golpeteo de los frenos

Al frenar, las zapatas de los frenos son empuja-

das contra el tambor. Las ballestas y el trave-

saño del eje se doblan por la fuerza de frenada.

Cuando gira el eje, se retrasa el movimiento de

la palanca y la varilla de empuje debido al par

de inercia del sistema. La presión de la zapata

contra el tambor de freno aumenta y esto hace

que la ballesta y el travesaño del eje giren un

poco más. Ver figura.

La fuerza máxima de fricción entre la zapata y

el tambor se obtiene rápidamente. Después la 1

zapata se retrae, debido a la fuerza elástica del

muelle. El movimiento del ajustador se retrasa

10_2103

de nuevo y hace que la presión del freno caiga

más de lo necesario. Empieza entonces una

acción de aumento-reducción de la presión de 1 = Zapata delantera

frenada, que produce oscilaciones en el eje.

Las oscilaciones empiezan antes si la amorti-

guación (= fricción del sistema) es baja, por

ejemplo, debido a baja fricción en los casqui-

llos del eje de leva.

Como hemos dicho antes, la oscilación

empieza cuando el tambor y la leva del freno se

mueven en dirección contraria. Si se mueven

en la misma dirección, la zapata delantera

recibe menor fuerza, con lo que se reducen las

posibilidades de autobloqueo.

22 © Scania CV AB 1995 10:01-01 es

Fenómenos que reducen el confort - vibraciones de los frenos

Vibraciones de baja frecuencia a

alta velocidad

Este tipo de vibraciones puede producirse en

las frenadas largas, por ejemplo al bajar cuestas

largas.

La distribución de temperatura en el tambor del

freno no es uniforme. En la posición A de la

figura, el tambor tiene una temperatura algo

mayor.

En este punto, el material se dilata más que en

el resto del tambor. El resultado es que la

superficie del tambor de freno se dobla hacia

adentro. El contacto con el forro se concentra

en ese punto, que se calienta aún más. La anor-

malidad se intensifica y el tambor se ovala.

Un tambor de freno que no sea redondo origina

variaciones en el par. Cuando la parte desigual

del tambor de freno toca el extremo del forro,

se produce un ajuste de gran magnitud de la

zapata. En consecuencia, aumenta el par alre-

dedor del rodamiento del pivote.

La variación del par disminuye cuanto más

dentro se toquen el forro y el tambor del freno.

(Al ser la fuerza constante, la elevación de la

zapata es menor).

Con los forros cortos, las variaciones del par

son menores cuando se presentan estos proble-

mas. Además, duran menos las anomalías.

Vibraciones a causa

de puntos calientes

Los puntos calientes se producen cuando el

tambor se calienta más allá de cierto límite y se

producen alteraciones en sus materiales. Ver

sección ”Tambores de frenos”.

Las frenadas bruscas a alta velocidad, y las fre-

nadas suaves durante largo tiempo, pueden

producir puntos calientes (irregularidades por

deformación de temple).

Los puntos calientes pueden causar vibracio-

nes.

Si además la adaptación de frenos entre los ejes

es incorrecta, se agrava el problema.

10:01-01 es © Scania CV AB 1995 23

Fenómenos que reducen el confort - vibraciones de los frenos

Vibraciones de baja frecuencia a

baja velocidad

Las vibraciones de baja frecuencia, por ejem-

plo las que se notan en el volante son muy

incómodas al frenar suavemente a velocidades

inferiores a unos 40 km/h.

Las variaciones del par en los frenos se trans-

miten al volante a través de los rodamientos de

los pivotes y las articulaciones de la dirección

hasta llegar al volante.

Por regla general, se debe a una variación de la

forma del tambor o a la existencia de suciedad

en la unión llanta-tambor-cubo.

Una llanta defectuosa, situada muy cerca del

tambor del freno y del cubo de la rueda, puede

deformar el tambor.

Lo mismo ocurre si no se aprietan bien las jun-

tas roscadas de las ruedas.

Por ello, hay que apretar siempre las tuercas al

par correcto y siguiendo el método recomen-

dado (ver Manual de instrucciones o Manual

de instrucciones, Grupo 9).

24 © Scania CV AB 1995 10:01-01 es

También podría gustarte

- JCB Cargador Frontal 456 Transmision WG 200 Powershift.Documento188 páginasJCB Cargador Frontal 456 Transmision WG 200 Powershift.Freddy Villegas100% (1)

- Cambio Automatico (Fn4a El) 0646557Documento88 páginasCambio Automatico (Fn4a El) 0646557Rafael R Rodriguez33% (3)

- 930E Aplicacion de FrenosDocumento11 páginas930E Aplicacion de Frenosshistomix33% (3)

- Manual 690 DukeDocumento185 páginasManual 690 Dukejksado86100% (2)

- h2.0 3.0xt A380 Ss 09 2016 Eu Rev02 EsDocumento8 páginash2.0 3.0xt A380 Ss 09 2016 Eu Rev02 EsOscar Alejandro MarcanoAún no hay calificaciones

- Atego 1418 (1) Esp PDFDocumento2 páginasAtego 1418 (1) Esp PDFCarlos Alfredo Llanos RamirezAún no hay calificaciones

- Curso Tren de FuerzaDocumento40 páginasCurso Tren de FuerzaAngel UrquietaAún no hay calificaciones

- Documentos de SuspensiónDocumento23 páginasDocumentos de SuspensiónMarcos MLAún no hay calificaciones

- 100405es Abs TC Autobus AveriasDocumento30 páginas100405es Abs TC Autobus AveriasJavier Amorin100% (1)

- Tarea 6 Carguio y TransporteDocumento5 páginasTarea 6 Carguio y TransporteAlex Santibañez Matamala100% (2)

- FisicaDocumento4 páginasFisicaeliana varela67% (3)

- Sistema de SuspensiónDocumento18 páginasSistema de Suspensiónsergio Augusto Calle TancaraAún no hay calificaciones

- Unidad Didáctica Correr No Es de CobardesDocumento11 páginasUnidad Didáctica Correr No Es de CobardesKen J Beca100% (1)

- Informe Completo de PavimentosDocumento44 páginasInforme Completo de PavimentosAnaBelénChávezAún no hay calificaciones

- Mantencion SDocumento4 páginasMantencion SJavier Aguilar Ramos0% (1)

- Camionesdemineria1 120317090836 Phpapp01Documento6 páginasCamionesdemineria1 120317090836 Phpapp01Juan Pablo Altamirano CallaAún no hay calificaciones

- Guia - de - Aprendizaje - 01Documento6 páginasGuia - de - Aprendizaje - 01Jesus TrianaAún no hay calificaciones

- NHR Baja PDFDocumento4 páginasNHR Baja PDFedgar cameloAún no hay calificaciones

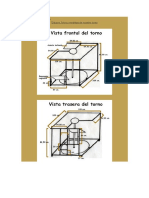

- Tipos de TornosDocumento10 páginasTipos de TornosxlijaAún no hay calificaciones

- Análisis de Vibraciones Guia de Seleccion de Puntos de MedicionDocumento2 páginasAnálisis de Vibraciones Guia de Seleccion de Puntos de MedicionGilberto PérezAún no hay calificaciones

- Diferencial, InformeDocumento6 páginasDiferencial, InformeRicardo JavierAún no hay calificaciones

- Rueda Dentada JDocumento7 páginasRueda Dentada JJhon Elvis Apaza HalanocaAún no hay calificaciones

- Análisis Modal de Un Rotor de Una Turbina de 300MWDocumento8 páginasAnálisis Modal de Un Rotor de Una Turbina de 300MWChristian LópezAún no hay calificaciones

- DiferencialDocumento10 páginasDiferencialJose Vicente Yago MoraAún no hay calificaciones

- Furgón Family: Ficha TécnicaDocumento8 páginasFurgón Family: Ficha TécnicaMariano Cal GarciaAún no hay calificaciones

- Tesis Plan de Reducción Del Desgaste de Neumáticos en Una Empresa de AutotransportesDocumento120 páginasTesis Plan de Reducción Del Desgaste de Neumáticos en Una Empresa de Autotransportesgeovanni cervantesAún no hay calificaciones

- Camber y CasterDocumento10 páginasCamber y CasterRICARDO palacios hernandezAún no hay calificaciones

- Diseño de Pavimentos - Entrega 3Documento77 páginasDiseño de Pavimentos - Entrega 3Daniel Linares VasquezAún no hay calificaciones

- Proc. Mecá. Desmonte de Reductor Simetro Molino 6Documento6 páginasProc. Mecá. Desmonte de Reductor Simetro Molino 6elarr22Aún no hay calificaciones