Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aporte Foro Semana 5 y 6

Cargado por

miriam cordobaDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aporte Foro Semana 5 y 6

Cargado por

miriam cordobaCopyright:

Formatos disponibles

lOMoARcPSD|7840357

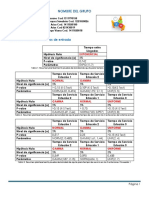

Aporte foro semana 5 y 6

Simulación Gerencial (Politécnico Grancolombiano)

StuDocu no está patrocinado ni avalado por ningún colegio o universidad.

Descargado por luz miriam morales (miriamcordoba50@gmail.com)

lOMoARcPSD|7840357

3. explique el modelo de simulación utilizado

El modelo de simulación utilizado en este problema fue el método de simulación

estocástica, la razón principal por la que se utilizó este métodos es que permite

identificar dificultades y plantear acciones correctivas de la línea de montaje que

esté en marcha, además de que se evitan interrupciones en la producción actual y

tiempos de prueba que al final resultan ser costosos y se da una pronta solución a

las dificultades encontradas en el estudio del problema de no cumplir con la meta

de producción de 3500 piezas.

Se plantean dos cuestionamientos el primero cual es la razón de qué la tasa de

producción originalmente establecida no se logrará alcanzar, y el segundo que

modificaciones en el diseño o balanceo de la línea de montaje se implementarían

para poder obtener la tasa de producción de 3.500 piezas requerida por semana

trabajando a un ritmo normal durante las horas también normales de trabajo.

Se inicia realizando una medición de los tiempos de proceso real de las tres

estaciones de la línea, se hace una medición de los tiempos con 120 lecturas con

un cronometro, esto para cada una de las estaciones, el objetivo de realizar esta

cantidad de lecturas es de aumentar la precisión y reducir el error, con el fin de

efectuar posteriormente cálculos importantes para la resolución del problema.

Con la información obtenida se refleja que el tiempo de proceso real tenía una

diferencia de 11%, respecto del tiempo de proceso de diseño efectuado por el

área de ingeniería, ya que según el diseño inicial la estación A lograría ejecutar 85

pieza, pero según los cálculos solo 79 piezas por hora. Entonces se procede con

la simulación estocástica de la producción actual para la línea A, basándose en los

datos obtenidos por el cronometro, se realizo un diagrama de frecuencias relativas

acumuladas para los valores obtenidos en cada ciclo del proceso de producción,

para poder generar un tiempo de producción se tomo un numero aleatorio, que fue

76, y como la frecuencia más próxima en el diagrama es 79,2%, esta asociada a

uno de los tiempos obtenidos con el cronometro que es 0,80 minutos. Esta

simulación se realiza 50 veces con esta misma estación, ya que se sabe que esta

primera estación no depende de otra, con los datos obtenidos con esta simulación

se evidencia que el tiempo promedio de producción es 0,772minutos, 2% mas que

el tiempo obtenido con el cronometro, se realiza la misma simulación para las

estaciones B y C, pero como estas estaciones tiene una dependencia se crea una

simulación en secuencia utilizando los datos de las 50 simulaciones, donde se

evidencia que la estación A inicia su operación y esta tarda 0,80 minutos, tiempo

en que las estaciones B y C, deben esperar ya que depende de A para iniciar, se

supone que la estación A inicia en el tiempo 0, quiere decir que la estación B

iniciara en el minuto 0,80 ya que es el tiempo que tarda el primer ciclo de la

estación A, B realiza su ciclo de 0,60, por lo tanto lo terminara en el tiempo 1,40,

según la simulación, para iniciar el segundo ciclo de B debe esperar 0,2 minutos,

ya que el segundo ciclo de la estación A finaliza en el tiempo 1,60 y para la

Descargado por luz miriam morales (miriamcordoba50@gmail.com)

lOMoARcPSD|7840357

estación C debe esperar hasta minutos 1,40 que es el tiempo en el que termina el

primer ciclo de B, se realiza el mismo ejercicio 50 piezas con cada estación, lo que

permitió visualizar que las estaciones B y C estaban permaneciendo en inactividad

17% y 20% respectivamente del tiempo total que se utiliza para realizar toda la

operación, tiempos que estarían afectando la meta de las 3500 piezas.

Al identificar la raíz del problema, se proceden a realizar los cambios en las

estaciones de trabajo, cambios que no se ejecutaron en la fabrica directamente, ya

que se tendría que interrumpir la producción actual, lo que repercute en costos,

por ellos se realizaron nuevas simulaciones, donde se modifica finalmente lo

siguiente: se dejan las piezas que no se acabaron el día anterior en la línea y se

realiza una simulación con este cambio. Se deja la estación C con el proceso de

tiempo más alto. Se estableció un número máximo de cinco montajes entre

estaciones, con el finde evitar colapsos, haciendo que los operadores pararan, si

se veían cinco montajes en espera, nuevamente se realiza una simulación de este

cambio.

Con los respectivos cambios simulados nuevamente, se lograron evidenciar los

errores en la línea de producción, sin afectar la producción actual, consiguiendo

así que la línea de producción tenga un promedio de tiempo de proceso de 0,706

min/pieza, 85 piezas por hora o 3740 termostatos por semana, permitiendo llegar

a la meta de producción requerida.

Descargado por luz miriam morales (miriamcordoba50@gmail.com)

También podría gustarte

- El Castigo de Los Angelesc 1 Maria Vallejo NajeraDocumento134 páginasEl Castigo de Los Angelesc 1 Maria Vallejo NajeraVade Retro SatanaAún no hay calificaciones

- SIMULACION GERENCIAL - Foro Senana 5 y 6Documento3 páginasSIMULACION GERENCIAL - Foro Senana 5 y 6Nelson Andres Gomez Pardo100% (1)

- Quiz 1 - Semana 3 - Comportamiento Del ConsumidorDocumento8 páginasQuiz 1 - Semana 3 - Comportamiento Del ConsumidorEsteban GonzalezAún no hay calificaciones

- Alambique SDocumento62 páginasAlambique Sdragonpiasa100% (1)

- Uso de La Simulación Monte Carlo para La Toma de Decisiones en Una Línea de Montaje de Una FábricaDocumento16 páginasUso de La Simulación Monte Carlo para La Toma de Decisiones en Una Línea de Montaje de Una FábricaleroAún no hay calificaciones

- Enunciado Del ProyectoDocumento3 páginasEnunciado Del ProyectoHoward CaceresAún no hay calificaciones

- Banco de Preguntas CONSULTORIA DE EMPRESASDocumento8 páginasBanco de Preguntas CONSULTORIA DE EMPRESASPablo MarcaAún no hay calificaciones

- Foro Semana 5 y 6Documento3 páginasForo Semana 5 y 6Angela VargasAún no hay calificaciones

- MindreauEduardo2014 PDFDocumento143 páginasMindreauEduardo2014 PDFGustavo Dante Zavala RomeroAún no hay calificaciones

- 1-Organización Espacial Durante El Período PrecolombinoDocumento200 páginas1-Organización Espacial Durante El Período PrecolombinoCami Del RíoAún no hay calificaciones

- Libro Peter BlosDocumento138 páginasLibro Peter Blosariel_arias_4100% (5)

- PEDROSA, FERNANDO (Comp.), (2014), Lecturas para La Sociedad y El Estado, Buenos Aires, EUDEBA.Documento75 páginasPEDROSA, FERNANDO (Comp.), (2014), Lecturas para La Sociedad y El Estado, Buenos Aires, EUDEBA.AugustoAún no hay calificaciones

- Entrega Final Modelo Toma de DesicionesDocumento32 páginasEntrega Final Modelo Toma de DesicionesEdison UrbinaAún no hay calificaciones

- Parcial Semana 8Documento20 páginasParcial Semana 8Camila Bravo100% (1)

- Witt Gen SteinDocumento20 páginasWitt Gen Steinvictorgallardorell100% (1)

- Respuestas Simulación Monte Carlo ForoDocumento2 páginasRespuestas Simulación Monte Carlo ForoYamile GomezAún no hay calificaciones

- Análisis Del Uso de La Simulación Monte Carlo para La Toma de Decisiones en Una Línea de Montaje de Una FábricaDocumento7 páginasAnálisis Del Uso de La Simulación Monte Carlo para La Toma de Decisiones en Una Línea de Montaje de Una FábricaSilvia Jurley Matajira Tarazona Matajira TarazonaAún no hay calificaciones

- Foro Simulación GerencialDocumento3 páginasForo Simulación GerencialAna MuñozAún no hay calificaciones

- Foro Simulador MontecarloDocumento4 páginasForo Simulador MontecarloCristian RubioAún no hay calificaciones

- Examen Final de Gerencia de Produccion Intento 1Documento18 páginasExamen Final de Gerencia de Produccion Intento 1samiAún no hay calificaciones

- Proyecto Simulacion FinalDocumento6 páginasProyecto Simulacion FinalKelly HerreraAún no hay calificaciones

- Proyecto LitografiaDocumento12 páginasProyecto LitografiaCarlos Pinzon100% (1)

- Proyecto de Aula 2019-2Documento5 páginasProyecto de Aula 2019-2LUISA ZUIGAAún no hay calificaciones

- Nombre de La Materia Nombre de La Licenciatura Nombre Del Alumno Matrícula Nombre de La Tarea Unidad # Nombre Del Profesor FechaDocumento4 páginasNombre de La Materia Nombre de La Licenciatura Nombre Del Alumno Matrícula Nombre de La Tarea Unidad # Nombre Del Profesor FechaMaría Fernanda Loyda MoralesAún no hay calificaciones

- 2 Entrega Investigacion de OperacionesDocumento13 páginas2 Entrega Investigacion de OperacionesYaneth Dawson Manrique83% (6)

- Examen Parcial Gerencia de ProduccionDocumento28 páginasExamen Parcial Gerencia de ProduccionALEXANDRAAún no hay calificaciones

- Trabajo Entrega Semana 5 PDFDocumento21 páginasTrabajo Entrega Semana 5 PDFLeydi VeraAún no hay calificaciones

- S5 Planeacion y Control de Calidad)Documento3 páginasS5 Planeacion y Control de Calidad)VANIA100% (1)

- Investigacion de Op... Proyecto ..Documento11 páginasInvestigacion de Op... Proyecto ..David Peña GaitanAún no hay calificaciones

- Examen Final - Semana 8 - INV - PRIMER BLOQUE-DISTRIBUCION EN PLANTAS - (GRUPO2) PDFDocumento12 páginasExamen Final - Semana 8 - INV - PRIMER BLOQUE-DISTRIBUCION EN PLANTAS - (GRUPO2) PDFDiego Jose CortesAún no hay calificaciones

- Milenio PCDocumento3 páginasMilenio PCyuly quirogaAún no hay calificaciones

- Foro Simulacion de MontecarloDocumento2 páginasForo Simulacion de Montecarloangelicamejia0% (2)

- Parcial Resuelto de Medición de La Gestión de Recursos HumanosDocumento5 páginasParcial Resuelto de Medición de La Gestión de Recursos HumanosIvan Bernardo Rodríguez ViloriaAún no hay calificaciones

- Examen Parcial - Semana 4 Sistemas de Informacion en Gestion Logistica 70 de 70Documento4 páginasExamen Parcial - Semana 4 Sistemas de Informacion en Gestion Logistica 70 de 70vicky100% (1)

- Quiz 1liderazgo y Pensamiento EstrategicoDocumento6 páginasQuiz 1liderazgo y Pensamiento EstrategicoJohan HerreraAún no hay calificaciones

- Material para El Proceso Del Pan y Empaque Amigable Con El Medio AmbienteDocumento18 páginasMaterial para El Proceso Del Pan y Empaque Amigable Con El Medio AmbienteKrlixSanchezUrquijo0% (2)

- Examen Parcial - Semana 4 Responsabilidad Social EmpresarialDocumento13 páginasExamen Parcial - Semana 4 Responsabilidad Social EmpresarialJuliana RangelAún no hay calificaciones

- Dis - Investigacion de Operaciones I 2019-1Documento3 páginasDis - Investigacion de Operaciones I 2019-1Nicolas Corchuelo100% (1)

- Primera Entrega Distribucion PlantaDocumento6 páginasPrimera Entrega Distribucion PlantaQUERUBAún no hay calificaciones

- Proceso Estrategico I Primera Entrega Politecnico Gran ColombianoDocumento9 páginasProceso Estrategico I Primera Entrega Politecnico Gran ColombianoalbeiroAún no hay calificaciones

- Tercera Entrega Gerencia de ProduccionDocumento13 páginasTercera Entrega Gerencia de ProduccionMilton MuriAún no hay calificaciones

- Estadistica Semana 5Documento11 páginasEstadistica Semana 5silvia ruedaAún no hay calificaciones

- Examen Parcial - Semana 4 Control de CalidadDocumento11 páginasExamen Parcial - Semana 4 Control de Calidadjonas bayonaAún no hay calificaciones

- Nancy SimulacionDocumento9 páginasNancy SimulacionNancyAún no hay calificaciones

- Parcial GestionDocumento1 páginaParcial GestionMarcelaBautistaAún no hay calificaciones

- MERCADEO 3 - Primera EntregaDocumento12 páginasMERCADEO 3 - Primera Entregapaula ruaAún no hay calificaciones

- Examen Parcial - Semana 4 OkDocumento11 páginasExamen Parcial - Semana 4 OkLuis Humberto Acevedo MontañezAún no hay calificaciones

- Examen Final Gerencia de Desarrollo SostenibleDocumento13 páginasExamen Final Gerencia de Desarrollo SostenibleLizeth Viviana Rubio RamirezAún no hay calificaciones

- Examen Final - Semana 8 - Proy - Primer Bloque-Organizacion y Metodos - (Grupo2)Documento8 páginasExamen Final - Semana 8 - Proy - Primer Bloque-Organizacion y Metodos - (Grupo2)Lozano Nelson FabianAún no hay calificaciones

- Segunda Entrega Produccion Semana 5Documento19 páginasSegunda Entrega Produccion Semana 5Rodrigo Sierra SuarezAún no hay calificaciones

- Simulacion Gerencial IIDocumento11 páginasSimulacion Gerencial IIYulieth LaverdeAún no hay calificaciones

- InventarioDocumento14 páginasInventarioIvan Dario RodriguezAún no hay calificaciones

- M2 - Ti - Panificación y Control de La Producción - 2040905681Documento5 páginasM2 - Ti - Panificación y Control de La Producción - 2040905681Andrea WayneAún no hay calificaciones

- Primer Entrega Medicion de La Gestion ..Documento13 páginasPrimer Entrega Medicion de La Gestion ..leidy montoyaAún no hay calificaciones

- Optimizacion de Operaciones - TS2Documento8 páginasOptimizacion de Operaciones - TS2JOSE ANTONIO MENDOZA PIMENTELAún no hay calificaciones

- Foro SimulaciónDocumento2 páginasForo SimulaciónCARLOS SEPULVEDA100% (4)

- Foro Simulación GerencialDocumento4 páginasForo Simulación GerencialErika CifuentesAún no hay calificaciones

- Trabajo Primera Entrega Prácticos, Costos y PresupuestosDocumento11 páginasTrabajo Primera Entrega Prácticos, Costos y PresupuestosALEXANDER HERREÑO100% (1)

- Quiz 1 Semana 3 Analisis de Procesos 10-10Documento3 páginasQuiz 1 Semana 3 Analisis de Procesos 10-10sandra gil75% (8)

- Examen Parcial - Semana 4 PRODUCCIONDocumento12 páginasExamen Parcial - Semana 4 PRODUCCIONMilton Daniel Capera Rivera100% (1)

- Segunda Entrega Simulación-2Documento4 páginasSegunda Entrega Simulación-2dossier ehsAún no hay calificaciones

- Simulacion GerencialDocumento3 páginasSimulacion Gerencialjulian camilo quintana bustamanteAún no hay calificaciones

- Aporte ForoDocumento3 páginasAporte ForoJuan Pablo Bonilla OrozcoAún no hay calificaciones

- Simulacion GerencialDocumento3 páginasSimulacion GerencialRocio Rodríguez RodriguezAún no hay calificaciones

- Trabajo AdministracionDocumento3 páginasTrabajo AdministracionDeisy MuñozAún no hay calificaciones

- Trabajo Simulacion GerencialDocumento3 páginasTrabajo Simulacion GerencialNiko GomasAún no hay calificaciones

- Foro Simulación GerencialDocumento2 páginasForo Simulación GerencialGregory PelaezAún no hay calificaciones

- Prospección Arqueológica de San Ignacio de Moxos. Beni. BoliviaDocumento258 páginasProspección Arqueológica de San Ignacio de Moxos. Beni. BoliviaMarcos Rodolfo Michel LópezAún no hay calificaciones

- Para Escribir Uan Tesis Juridica Tecnicas de Investigacion en DerechoDocumento16 páginasPara Escribir Uan Tesis Juridica Tecnicas de Investigacion en DerechoJhordan AlexAún no hay calificaciones

- Herramientas LessonLAMSDocumento9 páginasHerramientas LessonLAMSIván LoredoAún no hay calificaciones

- Explique El Modelo Propuesto Por Guest Mediante Un EjemploDocumento3 páginasExplique El Modelo Propuesto Por Guest Mediante Un EjemploAlfredo LópezAún no hay calificaciones

- ResumenDocumento3 páginasResumenkathy AnchatuñaAún no hay calificaciones

- Descuento Simple Racional y ComercialDocumento5 páginasDescuento Simple Racional y ComercialMarga TalBacAún no hay calificaciones

- T3 Adrian Gustavo Flores JuarezDocumento9 páginasT3 Adrian Gustavo Flores JuarezFelipe Curo VillafrancaAún no hay calificaciones

- 9777-Texto Del Artículo-13778-1-10-20130508Documento1 página9777-Texto Del Artículo-13778-1-10-20130508Nelcy Stella Moreno PAún no hay calificaciones

- Problemas TEMA 5 y 6 2016 2017Documento2 páginasProblemas TEMA 5 y 6 2016 2017Puri JiménezAún no hay calificaciones

- Cuadros ComparativosDocumento3 páginasCuadros ComparativosDanny DiazAún no hay calificaciones

- Instructivo para Responder El Instrumento de AutoevaluaciónDocumento11 páginasInstructivo para Responder El Instrumento de AutoevaluaciónAsalia ZavalaAún no hay calificaciones

- El Parque Acuático Los Chorros Es Un Lugar Muy Popular Entre Todos Los Salvadoreños y Es Identificado Por La Mayoría de Ellos Como Un Lugar de DiversionesDocumento4 páginasEl Parque Acuático Los Chorros Es Un Lugar Muy Popular Entre Todos Los Salvadoreños y Es Identificado Por La Mayoría de Ellos Como Un Lugar de Diversionesnoecito lobosAún no hay calificaciones

- Evidencia 1 Cuadro Comparativo de Los Patrones de Producción y Consumo Entre México y Otros PaísesDocumento14 páginasEvidencia 1 Cuadro Comparativo de Los Patrones de Producción y Consumo Entre México y Otros PaísesoziAún no hay calificaciones

- Unidad 1 Generalidades de Higiene y SeguridadDocumento17 páginasUnidad 1 Generalidades de Higiene y SeguridadSalomon Cruz VenturaAún no hay calificaciones

- Actividades IV Corte Seminario IIDocumento3 páginasActividades IV Corte Seminario IICarla LopezAún no hay calificaciones

- Potencias RacionalesDocumento2 páginasPotencias RacionalesHugo CordovaAún no hay calificaciones

- Cataluña 1999Documento2 páginasCataluña 1999Marta CabaAún no hay calificaciones

- Manual de Practicas SODocumento34 páginasManual de Practicas SOfr4zh3r100% (1)

- MIRC 01 - Practica 2Documento7 páginasMIRC 01 - Practica 2Eynar Arnulfo Carvallo TeranAún no hay calificaciones

- ArremetidasDocumento20 páginasArremetidasraini22suarezAún no hay calificaciones

- Ejercicios Propuestos Vectores 3dDocumento2 páginasEjercicios Propuestos Vectores 3dBrxulio Jimenez0% (2)

- Cuadro ComparativoDocumento5 páginasCuadro ComparativoDoris GironAún no hay calificaciones

- CeruelosOrdoñez DanielaElvira Act10Documento5 páginasCeruelosOrdoñez DanielaElvira Act10Dann CeruelosAún no hay calificaciones