Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Corrosion Clase 06

Cargado por

Sofia Karina Silva SolorzanoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Corrosion Clase 06

Cargado por

Sofia Karina Silva SolorzanoCopyright:

Formatos disponibles

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

VELOCIDAD DE CORROSIÓN: CINÉTICA DEL PROCESO DE

CORROSIÓN

Corrosión:

Una definición bastante aceptable de la corrosión es el deterioro que sufre un material a

consecuencia de un ataque químico por su entorno.

Siempre que la corrosión esté originada por reacción química, la velocidad a la que tiene

lugar dependerá en alguna medida de la temperatura y de la concentración de los reactivos

y de los productos. Otros factores, como el esfuerzo mecánico y la erosión también, pueden

contribuir al deterioro.

La mayor parte de la corrosión de los materiales concierne al ataque químico de los

metales, el cual ocurre principalmente por ataque electroquímico, ya que los metales tienen

electrones libres que son capaces de establecer pilas electroquímicas dentro de los mismos.

Las reacciones electroquímicas exigen un electrolito conductor, cuyo soporte es

habitualmente el agua. De aquí que en ocasiones se le denomine "corrosión acuosa".

Muchos metales sufren corrosión en mayor o menor grado por el agua y la atmósfera. | Los

metales también pueden ser corroídos por ataque químico directo procedente de soluciones

químicas.

Otro tipo de degradación de los metales que sucede por reacción química con el medio, es

lo que se conoce como "corrosión seca", que constituye en ocasiones una degradación

importante de los metales especialmente cuando va acompañado de altas temperaturas.

Un principio natural en todos los campos de las ingenierías es la degradación de las

máquinas y piezas en servicio. Es obvio demostrar que la corrosión constituye una de las

fuentes importantes de degradación de los ingenios diseñados por el técnico. Combatir la

corrosión significa: prolongar el tiempo de servicio de un ingenio, disminuir su

mantenimiento, diseñar con menor costo para un tiempo definido de servicio, o, cuando

no, impedir accidentes que pueden provenir de fracturas súbitas, consecuencias del proceso

corrosivo.

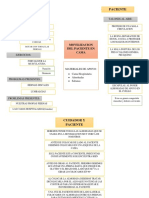

I) CLASIFICACIÓN DE LOS PROCESOS DE CORROSIÓN

1) Clasificación según el medio

Esta clasificación es útil cuando se estudian los mecanismos de ataque de corrosión:

1.1) Corrosión química:

El metal reacciona con un medio no iónico, por ejemplo la oxidación en aire

a alta temperatura, reacción con una solución de yodo en tetracloruro de

carbono.

1.2) Corrosión electroquímica:

Ing. Chirinos Diaz Isai pág. 1

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

Se refiere al proceso de la corrosión que se produce por un transporte

simultaneo de electricidad a través de un electrolito, como por ejemplo la

corrosión en soluciones salinas, en agua de mar, la corrosión atmosférica,

la corrosión en los suelos.

REACCIONES REDOX

Reacciones de reducción y oxidación Son aquellas que ocurren mediante

transferencia de electrones, por lo tanto hay sustancias que pierden

electrones (se oxidan) y otras que ganan electrones (se reducen)

R. OXIDACIÓN: fenómeno mediante el cual una especie química pierde

electrones, por lo tanto el número de oxidación aumenta algebraicamente

porque pierde carga negativas

Fe - 2e- ⇄ Fe2+

Reacción Anódica (ánodo): pérdida de electrones (disolución del metal)

R. REDUCCIÓN: fenómeno mediante el cual una especie química gana

electrones, por lo tanto el número de oxidación disminuye algebraicamente

porque gana carga negativas.

Cu2+ + 2 e- ⇄ Cu

Reacción Catódica (Cátodo): ganancia de electrones (deposición del

metal)

Agente oxidante (especie que se reduce): especie química que al reducirse

(gana electrones) produce la oxidación de otro.

Agente reductor (especie que se oxida): especie química que al oxidarse

(pierde electrones) produce la reducción de otro

Fe - 2e- ⇄ Fe2+

Cu2+ + 2 e- ⇄ Cu

Reacción global: Cu2++ Fe ⇄ Cu + Fe2+

Agente reductor: Fe (se oxida)

Fe (Fe0) pierde 2 electrones y se convierte catión (Fe2+), forma oxidada del Fe

Agente oxidante: Cu (se reduce)

Cu2+ gana dos electrones y se convierte en el Cu que es la forma reducida del

Cu2+

¿Por qué el Cu, Au, Ag no sufre corrosión?

Son metales nobles: potencial de reducción positivos Tienen tendencia a

reducirse= ganar electrones

¿Por qué el Fe, Zn, Mg sufren corrosión?

Son metales activos: potencial de reducción negativos

Tienen tendencia a OXIDARSE = perder electrones (corrosión)

Ing. Chirinos Diaz Isai pág. 2

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

2) Clasificación según su forma de ataque

2.1) Corrosión uniforme

Es la forma más benigna de corrosión, el ataque se extiende de forma homogénea

sobre toda la superficie metálica, y su penetración media es igual en todos los

puntos.

Este tipo de ataque permite calcular fácilmente la vida útil de los materiales

expuestos,

2.2) Corrosión localizada

Comprende los casos intermedios entre corrosión uniforme y corrosión

localizada. El ataque se extiende más en algunas zonas, sin embargo se presenta

como un ataque general.

2.3) Corrosión intergranular.

El ataque se presenta como una estrecha franja que se extiende a lo largo de los

límites del grano, este tipo de ataque es muy dañino y puede llegar a destruir el

material expuesto. Este tipo de corrosión ocurre generalmente en aluminio,

cobre y en aleaciones de acero inoxidable.

Uno de los más importantes ejemplos de corrosión intergranular es la que tiene

lugar en algunos aceros inoxidables austeníticos (18% Cr 8% Ni) cuando son

calentados o enfriados lentamente a través del rango de temperaturas de 500 a

800ºC. En este rango de temperaturas, sensibilizado, los carburos de cromo

(Cr23C6) pueden precipitar en las interfases del límite de grano, como se muestra

en la figura 1.

Figura 1: Representación de la precipitación del carburo de cromo de un acero

inoxidable AISI 304

Ing. Chirinos Diaz Isai pág. 3

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

- La corrosión intergranular del acero inoxidable austenítico puede ser controlada con los

métodos siguientes:

a) Utilizando un tratamiento de calentamiento a alta temperatura, 500 a 800ºC, seguido

de un enfriamiento con agua, los carburos de cromo pueden ser redisueltos y volver a

la solución sólida.

b). Añadiendo un elemento que pueda combinarse con el carbono del acero para que no

pueda formarse el carburo de cromo. Así, se adiciona niobio y titanio en los tipos de

aleación 347 y 321 respectivamente, se dice entonces que están en una condición

estabilizada.

c). Bajando el contenido en carbono alrededor del 0,03 por 100 en peso o menos para que

no puedan precipitar cantidades significativas de carburo de cromo. El acero

inoxidable tipo 304L, por ejemplo, tiene su carbono a ese nivel tan bajo

2.4) Corrosión por picado

Conjuntamente con la corrosión intergranular son las corrosiones más peligrosas

que pueden presentarse, el ataque puede darse en puntos aislados en superficies

metálicas pasivas y se propaga hacia el interior del metal, en ciertos casos se

forman túneles microscópicos

La picadura puede requerir meses o años para perforar una sección metálica. La

picadura requiere un periodo de iniciación, pero una vez comenzada, los agujeros

crecen a gran velocidad. La mayoría de estas se desarrollan y crecen en la

dirección de la gravedad y sobre las superficies más bajas de los equipos de

ingeniería.

Los agujeros empiezan en aquellos lugares donde se produce un aumento local

de las velocidades de corrosión. Inclusiones, otras heterogeneidades

estructurales y heterogeneidades en la composición sobre la superficie del metal

son lugares comunes donde se inicia el agujero. Las diferencias entre las

concentraciones de iones y oxigeno crean celdas de concentración que también

pueden ser el origen de las perforaciones.

Para prevenir la corrosión por picadura en el diseño de equipos de ingeniería,

es necesario el empleo de materiales que carezcan de tendencia a la corrosión

alveolar. Sin embargo, si para algunos diseños esto no es posible, entonces

deberán usarse los materiales con la mayor resistencia a la corrosión Por

ejemplo, si tiene que usarse acero inoxidable en presencia de algunos iones

cloruro, el tipo de aleación AISI 316, con un 2% de Mo, además de un 18% de

Cr y un 8% de Ni que tiene mayor resistencia a la picadura que el tipo de aleación

304 que solo contiene el 18% de Cr y un 8% de Ni como elementos principales

de aleación.

3) Clasificación según el mecanismo

3.1) Corrosión galvánica o bimetálica

Ing. Chirinos Diaz Isai pág. 4

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

Este tipo de corrosión resulta de la corriente generada cuando se encuentran en

contacto dos metales con potenciales diferentes, los cuales se exponen en una

solución corrosiva o en atmosfera húmedas. Uno de ellos es más activos que el

otro por lo tanto, se corroe con mayor rapidez que si se encontrara aislado, por

otro lado la corrosión del metal más noble decrece.

La corrosión galvánica depende de la diferencia de potencial que existe entre los

dos metales y de la polarización que sufren los electrodos de una vez dada la

unión.

La corriente de corrosión sobre el metal que actúa anódicamente será siempre la

misma, no así la corrosión del metal que actúa de forma catódica que depende

de la difusión del oxígeno sobre la superficie catódica.

El potencial de un metal o aleación es función de la composición química del

medio, películas de óxido, productos de corrosión que pueden existir o

desarrollarse sobre la superficie metálica y la temperatura.

Medidas preventivas para la corrosión galvánica son:

- Evitar en lo posible el uso de materiales diferentes

- Evitar una relación de áreas desfavorables, así por ejemplo un pequeño ánodo

conectado a un gran catado

- Aislar eléctricamente un material del otro cuando se utilizan materiales

diferentes, en caso de no ser posible el aislamiento, entonces la parte más

anódica debe ser diseñada para un fácil reemplazo

- Proteger el cátodo y el ánodo cerca de la unión de los mismos mediante

revestimientos evitando así su contacto.

3.2) Corrosión Bacteriana

Las bacterias que existen en el suelo ejercen un papel fundamental producen

una corrosión aerobia o anaerobia según las bacterias precisen la presencia o

ausencia de oxigeno respectivamente.

La corrosión anaerobia: es la más grave de las corrosiones originadas por

microrganismo, entre estos tenemos las bacterias Desufovivrio Desulfuricans

que utilizan hidrogeno para producir los sulfatos, lo cual da lugar a la

formación del ácido sulfhídrico que posteriormente reacciona con el hierro

para obtener sulfuro ferroso requieren un pH de 5.5 a 5.8

Entre los organismos aerobios tenemos las sulfobacterias, denominadas así

por su capacidad de almacenar azufre en sus células, antes de oxidarlo a S04 -

2

3.3) Corrosión por aireación diferencial

Este tipo de corrosión se debe a que la superficie del metal esta expuesta a

un electrolito que posee aireación variable.

Factores en la aireación:

- Agitación insuficiente del electrolito

Ing. Chirinos Diaz Isai pág. 5

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

- Difusión lenta y diferencia de concentración de iones metálicos sobre la

superficie metálica

- Depósitos de arena y polvo

- Contacto del metal con otros cuerpos solidos no metálicos (plásticos,

cauchos, cerámica)

- Geometría particular de la estructura metálica (soldaduras discontinuas,

ranuras, uniones roscadas)

3.4) Corrosión selectiva

Un caso particular de este tipo de corrosión es la dezinficacion, que consiste

en la separación del zinc del latón en soluciones acuosas, particularmente

en agua de mar.

El zinc se disuelve y el cobre permanece en la aleación en forma de masa

porosa, de consistencia casi nula, por lo que la estructura metálica falla a la

más ligera solicitación mecánica.

Para explicar el proceso de dezinficacion se han propuesto dos mecanismos:

1. Una disolución selectiva del zinc que deja un residuo de cobre poroso

2. Una disolución simultanea del zinc y cobre con depósito posterior de

este elemento sobre el latón.

4) Clasificación por efectos combinados

4.1) Corrosión Fisurante

Esta corrosión es conocida también como corrosión bajo tensión, se

presenta cuando un metal está sometido simultáneamente a la acción de un

medio corrosivo y a tensiones mecánicas de tracción, entonces se forman

fisuras que pueden ser transgranulares o intergranulares que se extienden

hacia el interior del metal hasta que las tensiones se relajan o el metal

finalmente se fractura.

4.2) Corrosión por fatiga

La fatiga es la falla de un metal por agrietamiento que está sujeto a una

tensión cíclica, cuando la tensión aumenta el número de ciclos necesarios

para que el material falle decrecerá, existe un nivel de tensión para cada

material que corresponde al valor más bajo en el cual no ocurrirá falla

alguna, aun con un número infinito de ciclos a este valor de tensión se la

conoce como límite de resistencia.

La corrosión por fatiga constituye un serio problema en las industrias tales

como: el petróleo, debido a la fatiga que sufren las tuberías del taladro

durante la perforación.

La corrosión por fatiga se la puede evitar evitar mediante el uso de

revestimientos electroplateados de sacrificio, como por ejemplo el zinc y el

cadmio sobre el acero.

Ing. Chirinos Diaz Isai pág. 6

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

El revestimiento de zinc sobre el acero se lo aplica mediante pulverización

metálica, que es muy efectiva. En ambientes acuosos se puede lograr una

mayor protección por protección catódica e inhibidores, aunque no es

efectivo cuando se encuentra en niveles altos de tensión cíclica

4.3) Corrosión por Cavitación

La cavitación es la formación de vacíos o cavidades en un líquido debido a

la turbulencia, o a la temperatura que producen un decrecimiento de la

presión del líquido por debajo de la presión de vapor en zonas localizadas

dentro de las tuberías reduciendo la resistencia del material.

Los vacíos son realmente agujeros en el líquido los cuales contienen

únicamente vapor de agua, usualmente existen por un corto tiempo debido

a cambios en la presión de un líquido turbulento.

Para prevenir este tipo de corrosión requiere el uso de aleaciones más

resistentes donde el diseño de sistemas evite la turbulencia y la caída de

presión en lo posible.

4.4) Corrosión por desgaste

También es conocida como corrosión por abrasión, se origina por el

contacto continuo de una superficie metálica con un material abrasivo que

al depositarse sobre ciertos puntos de superficie provoca la corrosión por

aireación diferencial dando lugar a la formación de picaduras.

Este tipo de corrosión puede ser prevenida mediante la eliminación de

cualquier roce entre las superficies. El desgaste puede retardarse mediante

la lubricación de las superficies en contacto mediante grasas o aceite

4.5) Corrosión atmosférica

Es un proceso electroquímico que involucra a un metal, productos de

corrosión, superficie electrolítica y la atmosfera. Depende de varios

factores; humedad relativa, velocidad y dirección del viento, radiación

solar, tiempo de humectación, presencia de contaminantes.

La humedad se deposita sobre la superficie metálica que actúa como un

electrolito por ende los productos de la corrosión atmosférica se asemeja a

la corrosión en medio acuoso, con la distinción de que no existe eliminación

constante de los productos de la corrosión, y que además atraviesa por

periodos de sequedad y humedad a causa de los cambios climáticos.

4.5.1 Mecanismo de la corrosión atmosférica

Bajo la película de electrolito la mayoría de los metales expuestos en

la atmosfera, se corren por medio del proceso catódico de reducción de

oxígeno.

½ O2 + H2O + 2e ---> 2OH- Ecuación. (4.1)

Ing. Chirinos Diaz Isai pág. 7

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

Únicamente en el caso de un alto grado de contaminación por

productos ácidos adquiere importancia la reacción de descarga de

iones hidrógeno.

2H+ +2e H Ecuación (4.2)

El proceso de corrosión atmosférica puede ser representado con una

buena aproximación con funciones del tipo:

C= a * t n

C= corrosión al cano de t años (um)

t=tiempo de exposición en (años)

a= corrosión en el primer año de exposición (um).

n= coeficiente de difusión que depende del metal, atmosfera y

condiciones de exposición.

Categorías de Velocidad de Corrosión (rcorr)

Corrosividad Unidad Acero al Carbono

C1 Muy Baja g/m2.año rcorr ≤ 10

µm/año rcorr ≤ 1.3

C2 Baja g/m2.año 10 < rcorr ≤ 200

µm/año 1.3< rcorr ≤ 25

C3 Mediana g/m2.año 200< rcorr ≤ 400

µm/año 25 < rcorr ≤ 50

C4 Alta g/m2.año 400< rcorr ≤ 650

µm/año 50< rcorr ≤ 80

C5 Muy alta g/m2.año 650 < rcorr ≤ 200

µm/año 80< rcorr ≤ 200

CX Extrema g/m2.año 1500 < rcorr ≤ 5500

µm/año 200 < rcorr ≤ 700

Norma ISO 9223

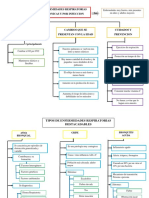

II) CORROSIÓN DE ATMOSFERICA DE LOS METALES

2.1 Corrosión de hierro y del acero

El hierro y aceros son las más versátiles, menos caros y más ampliamente

aplicados de los metales de ingeniería, la principal desventaja del hierro y la

mayoría de aleaciones basadas es este, es que tienen una pobre resistencia a

la corrosión e incluso servicios medioambientales relativamente suaves y

usualmente necesitan la protección de revestimientos o un medioambiente

condicionado. Esta generalización excluye a los aceros inoxidables y aceros

que están formulados con un alto contenido de cromo para cambiar su

superficie químicamente.

Ing. Chirinos Diaz Isai pág. 8

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

El diagrama de Pourbaix, muestra las regiones de estabilidad en soluciones

acuosas para el hierro, iones ferrosos y férricos, oxihidroxidos (FeOOH) y

magnetita (Fe3O4). La región de estabilidad del agua incluye el Fe+2 y

FeOOH principalmente.

Ing. Chirinos Diaz Isai pág. 9

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

Ing. Chirinos Diaz Isai pág. 10

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

Ing. Chirinos Diaz Isai pág. 11

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

Ing. Chirinos Diaz Isai pág. 12

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

Ing. Chirinos Diaz Isai pág. 13

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

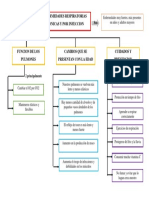

Entre los productos de corrosion atmosferica del hierro encontrados estan los

oxidridroxidos como: αFeOOH goethita: ϒFeOOH lepidocrecita, y βFeOOH

akaganeita, el oxido ferroso – ferrico Fe3O4 magnetita, y el hidroxido ferroso

Fe(OH)2.

En la siguiente tabla se presentan las caracteristicas de los principales

productos de corrosion del acero.

Tabla 1: caracteristicas principales de algunos productos de la corrosión

OXIDO FORMULA SISTEMA SOLUBILIDAD DENSIDAD COLOR

CRISTALINO EN AGUA

Lepidocrecita ϒFeOOH Ortorombico Insoluble 3.96 Rojo

Goethita αFeOOH Ortorombico Insoluble 4.25 Marron

Magnetita Fe3O4 Cubico Insoluble 5.18 Negro

akaganeita βFeOOH Tetragonal Insoluble 3.51 Naranja

Productos

amorfos ȭFeOOH Tetragonal Insoluble ------------ Marron

- rojizo

La morfolía de las capas de productos de corrosión atmosférica del acero al carbono es

compleja, las películas de corrosión son porosas por ende no suministran una adecuada

barrera contra la penetración de iones, O2 y H2O de la atmosfera resulta difícil estudiar su

crecimiento a los procesos de transporte.

Las películas de corrosión formados sobre el acero al carbono expuesto a la atmosfera

presentan generalmente dos capas; una interna y de mayor densidad próxima a la interface

acero/herrumbre en su mayoría compuesta de FeOOH amorfo con algo de Fe3O4 cristalina

y una capa mas externa y porosa de oxihidroxidos cristalinos, generalmente αFeOOH y

ϒFeOOH. La goethita es el oxido formado mas estable, existe la conversion de

lepidocrecitaa goethita debido a la presencia de especies sulfuradas en las capas

electroquimicas, que ocasionan un medio acido

ANEXO

La cantidad de metal uniformemente corroído de un ánodo o electrodepositado sobre un

cátodo, en una disolución acuosa durante un periodo de tiempo, se puede determinar

usando la ecuación de Faraday, que establece:

(1.1)

donde: W = peso del metal (g), corroído o electropositado en una solución acuosa en un

tiempo t (seg),

I = flujo de corriente (A),

M = masa atómica del metal (g/mol),

n = número de electrones/átomo producido o consumido en el proceso, y,

F Es la constante de Faraday, 96500 C/mol o 96500 A×s/mol.

Ing. Chirinos Diaz Isai pág. 14

UNIVERSIDAD NACIONAL JOSÉ FAUSTINO SÁNCHEZ CARRIÓN

CORROSION Y PROTECCION DE LOS METALES

A veces la corrosión acuosa uniforme de un metal se expresa en términos de una

densidad de corriente, i, o intensidad de corriente de corrosión, que se suele dar en unidades

A/cm2. Sustituyendo I por i · A, la ecuación se convierte en:

(1.2)

donde: i = densidad de corriente, A/cm2, y,

A = área en cm2, si el cm se usa de longitud.

EJERCICIO 1.

La diferencia de potencial a través de un cierto alambre eléctrico es de 3.20 V cuando

circula una corriente de 0,85 A. El alambre tiene una longitud de 300 cm y un

diámetro de 1.0 mm. ¿Cuál es:

a) la resistencia del alambre

b) la resistencia por cm

c) la resistividad

Solución: Datos: AE = 3.2 V

I = 0.83 A,

L = 300 cm

Ø = 1.0 mm

a) Aplicando la ley de Ohm:

𝐸 3.2

R= = = 3.529Ω

𝐼 0.85

Área de la sección transversal:

𝜋/4(0.1)2 = 78.539𝑐𝑚2

3.529

b) 300

=0.01176 Ω/𝑐𝑚

𝑅𝐴 3.529𝑥78.539 𝑐𝑚2

c) 𝜌 = 𝐿

= 300

= 0.924 Ω𝑐𝑚

Ing. Chirinos Diaz Isai pág. 15

También podría gustarte

- Asistencia para La MarchaDocumento29 páginasAsistencia para La MarchaSofia Karina Silva SolorzanoAún no hay calificaciones

- Dispositivos de Asistencia de La MarchaDocumento11 páginasDispositivos de Asistencia de La MarchaSofia Karina Silva SolorzanoAún no hay calificaciones

- Dispositivos de Asistencia de La MarchaDocumento11 páginasDispositivos de Asistencia de La MarchaSofia Karina Silva Solorzano100% (1)

- Patologías y Trastornos Lumbares y SacroDocumento11 páginasPatologías y Trastornos Lumbares y SacroSofia Karina Silva SolorzanoAún no hay calificaciones

- Anamnesis o InterrogatorioDocumento2 páginasAnamnesis o InterrogatorioSofia Karina Silva SolorzanoAún no hay calificaciones

- Mapa Conceptal Textualizado de La ARTITRITIS Y MEDICINA BILOGICADocumento3 páginasMapa Conceptal Textualizado de La ARTITRITIS Y MEDICINA BILOGICASofia Karina Silva SolorzanoAún no hay calificaciones

- Protocolo Hombro Dolorosos Con ImagenesDocumento5 páginasProtocolo Hombro Dolorosos Con ImagenesSofia Karina Silva SolorzanoAún no hay calificaciones

- Apuntes de MovimientoDocumento2 páginasApuntes de MovimientoSofia Karina Silva SolorzanoAún no hay calificaciones

- Indice de Masa CorporalDocumento7 páginasIndice de Masa CorporalSofia Karina Silva SolorzanoAún no hay calificaciones

- Sindrome DolorosoDocumento96 páginasSindrome DolorosoSofia Karina Silva SolorzanoAún no hay calificaciones

- Artritis y medicina biológica: avances y controversiasDocumento4 páginasArtritis y medicina biológica: avances y controversiasSofia Karina Silva Solorzano100% (2)

- La Moneda y Su EvolucionDocumento3 páginasLa Moneda y Su EvolucionkevinAún no hay calificaciones

- Cuidados Preventivos-SabadoDocumento96 páginasCuidados Preventivos-SabadoSofia Karina Silva SolorzanoAún no hay calificaciones

- Protocolo de Atención para Un Paciente Con Artrosis de CaderaDocumento4 páginasProtocolo de Atención para Un Paciente Con Artrosis de CaderaSofia Karina Silva SolorzanoAún no hay calificaciones

- La pasivación, mecanismo y condiciones para proteger metalesDocumento17 páginasLa pasivación, mecanismo y condiciones para proteger metalesSofia Karina Silva SolorzanoAún no hay calificaciones

- TEMA 6 - La Termodinámica de La CorrosiónDocumento22 páginasTEMA 6 - La Termodinámica de La CorrosiónSofia Karina Silva SolorzanoAún no hay calificaciones

- Artritis y medicina biológica: avances y controversiasDocumento4 páginasArtritis y medicina biológica: avances y controversiasSofia Karina Silva Solorzano100% (2)

- Corrosion Clase 06Documento15 páginasCorrosion Clase 06Sofia Karina Silva SolorzanoAún no hay calificaciones

- Trabajo Grupal 3Documento9 páginasTrabajo Grupal 3Sofia Karina Silva SolorzanoAún no hay calificaciones

- TEMA 7 - La Cinética de CorrosiónDocumento23 páginasTEMA 7 - La Cinética de CorrosiónSofia Karina Silva SolorzanoAún no hay calificaciones

- Mapa Conceptual Sesion 2-Enfermedades Respiratorias y CronicasDocumento2 páginasMapa Conceptual Sesion 2-Enfermedades Respiratorias y CronicasSofia Karina Silva SolorzanoAún no hay calificaciones

- Apuntes de MovimientoDocumento2 páginasApuntes de MovimientoSofia Karina Silva SolorzanoAún no hay calificaciones

- Corrosion Clase 06Documento15 páginasCorrosion Clase 06Sofia Karina Silva SolorzanoAún no hay calificaciones

- TEMA 6 - La Termodinámica de La CorrosiónDocumento22 páginasTEMA 6 - La Termodinámica de La CorrosiónSofia Karina Silva SolorzanoAún no hay calificaciones

- Dispositivos de Asistencia de La MarchaDocumento11 páginasDispositivos de Asistencia de La MarchaSofia Karina Silva SolorzanoAún no hay calificaciones

- Enfermedades respiratorias: asma, gripe y bronquitis agudaDocumento1 páginaEnfermedades respiratorias: asma, gripe y bronquitis agudaSofia Karina Silva SolorzanoAún no hay calificaciones

- Enfermedades Respiratorias-Mapa Conceptual CompletoDocumento2 páginasEnfermedades Respiratorias-Mapa Conceptual CompletoSofia Karina Silva Solorzano100% (5)

- PRESUPUESTODocumento1 páginaPRESUPUESTOSofia Karina Silva SolorzanoAún no hay calificaciones

- Transtornos Respiratorios y EndocrinosDocumento96 páginasTranstornos Respiratorios y EndocrinosSofia Karina Silva SolorzanoAún no hay calificaciones

- Mapa Conceptual Parte 1Documento1 páginaMapa Conceptual Parte 1Sofia Karina Silva SolorzanoAún no hay calificaciones

- Examen Final Química General 2020-2Documento5 páginasExamen Final Química General 2020-2Camilo muñoz rimachiAún no hay calificaciones

- Hoja de Seguridad Rafaga Insecticida.Documento8 páginasHoja de Seguridad Rafaga Insecticida.Jhon Jairo Leal OsorioAún no hay calificaciones

- ChemistrySelect - 2016 - Uranga - Theoretical and Experimental Study of The Antioxidant Behaviors of 5 O CaffeoylquinicDocumento8 páginasChemistrySelect - 2016 - Uranga - Theoretical and Experimental Study of The Antioxidant Behaviors of 5 O CaffeoylquinicErica SpinnenhirnAún no hay calificaciones

- Cuencas Hidrocarburiferas - Obs PDFDocumento53 páginasCuencas Hidrocarburiferas - Obs PDFEnrique Sejje ChambiAún no hay calificaciones

- Acabado PoliuretanoAlifatico 56% WEGTHANE HPA 501Documento5 páginasAcabado PoliuretanoAlifatico 56% WEGTHANE HPA 501marjory ferrerAún no hay calificaciones

- Aca de ProcesosDocumento8 páginasAca de ProcesosDaría Zuleima Sanabria MorenoAún no hay calificaciones

- Usp Vol4 PDFDocumento1270 páginasUsp Vol4 PDFcamilo andres carrillo martinez90% (20)

- Dosificación de Cloro en Materiales y SuperficiesDocumento3 páginasDosificación de Cloro en Materiales y Superficiesluis sanchez vilcaAún no hay calificaciones

- Guía para La Evaluación de Impactos en La Calidad Del Aire Por Actividades Mineros-MetalúrgicosDocumento65 páginasGuía para La Evaluación de Impactos en La Calidad Del Aire Por Actividades Mineros-MetalúrgicossebastianAún no hay calificaciones

- Banco de Preguntas de CorrosiónDocumento4 páginasBanco de Preguntas de CorrosiónvaleAún no hay calificaciones

- Carta Presentacion Gsi Mexico HeladosDocumento4 páginasCarta Presentacion Gsi Mexico HeladosCésar Armando Espinosa LópezAún no hay calificaciones

- Válvula Reguladora Con Piloto Eléctrico Serie 25E-Hoja Técnica PDFDocumento2 páginasVálvula Reguladora Con Piloto Eléctrico Serie 25E-Hoja Técnica PDFpatovasquez96Aún no hay calificaciones

- Resumen Fisico-QuimicaDocumento12 páginasResumen Fisico-QuimicaNicolás MormandiAún no hay calificaciones

- ÁLVARO CARLOS AGUADO MALLQUI - Semana N14 - Tarea de La Unidad III - Oxidación Biológica y BioenergéticaDocumento45 páginasÁLVARO CARLOS AGUADO MALLQUI - Semana N14 - Tarea de La Unidad III - Oxidación Biológica y Bioenergéticaginocesar eguizabal pradoAún no hay calificaciones

- Fertilizantes SinteticosDocumento14 páginasFertilizantes SinteticosYeick Villcas Salazar100% (1)

- Aceite 14 18Documento5 páginasAceite 14 18Melania Del RocioAún no hay calificaciones

- CNL 002Documento5 páginasCNL 002Jonathan GallegosAún no hay calificaciones

- Procedimiento Perforacion Tajos Con Maquina Jack LegDocumento4 páginasProcedimiento Perforacion Tajos Con Maquina Jack LegJose Santiago Loza SalvatierraAún no hay calificaciones

- Mangueras compuestas líder mundialDocumento4 páginasMangueras compuestas líder mundialPepeAún no hay calificaciones

- PRÁCTICA No 5 Desarrollo de Metodo EspecDocumento5 páginasPRÁCTICA No 5 Desarrollo de Metodo EspecMoises PcAún no hay calificaciones

- Tabla Periodica Leydi PumaDocumento8 páginasTabla Periodica Leydi Pumaandrea pumaAún no hay calificaciones

- Quimica Del TabacoDocumento14 páginasQuimica Del TabacoMoises PcAún no hay calificaciones

- El Origen y Las Clases de FuegoDocumento1 páginaEl Origen y Las Clases de FuegoViviana HerreraAún no hay calificaciones

- INTRODUCCIÓNDocumento3 páginasINTRODUCCIÓNXiomara ToctoAún no hay calificaciones

- HT Multitac Synthetic Wms 2000 NC EHL Molinos Lubricación Manual-1Documento1 páginaHT Multitac Synthetic Wms 2000 NC EHL Molinos Lubricación Manual-1LUBETECAún no hay calificaciones

- Lista de Precios MM Quimicos Sac-2Documento8 páginasLista de Precios MM Quimicos Sac-2Carlos Crisostomo100% (1)

- Balance de materia problemas operaciones unitariasDocumento33 páginasBalance de materia problemas operaciones unitariasMitsu KioriAún no hay calificaciones

- Cinética Química - Unidad 2Documento46 páginasCinética Química - Unidad 2Corazon ContentoAún no hay calificaciones

- PRACTICA 2 (Propiedades Quimicas Del Benceno)Documento3 páginasPRACTICA 2 (Propiedades Quimicas Del Benceno)andres portilloAún no hay calificaciones

- Mecanismos de ContraccionDocumento13 páginasMecanismos de ContraccionTadeo SanabriaAún no hay calificaciones

- Tus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadDe EverandTus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadCalificación: 4.5 de 5 estrellas4.5/5 (1830)

- Recupera tu mente, reconquista tu vidaDe EverandRecupera tu mente, reconquista tu vidaCalificación: 5 de 5 estrellas5/5 (5)

- Yo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)De EverandYo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)Calificación: 5 de 5 estrellas5/5 (7)

- Terapia cognitivo-conductual (TCC) y terapia dialéctico-conductual (TDC): Cómo la TCC, la TDC y la ACT pueden ayudarle a superar la ansiedad, la depresión, y los TOCSDe EverandTerapia cognitivo-conductual (TCC) y terapia dialéctico-conductual (TDC): Cómo la TCC, la TDC y la ACT pueden ayudarle a superar la ansiedad, la depresión, y los TOCSCalificación: 5 de 5 estrellas5/5 (1)

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (200)

- Cómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaDe EverandCómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaCalificación: 5 de 5 estrellas5/5 (1868)

- Tu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaDe EverandTu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaCalificación: 5 de 5 estrellas5/5 (2)

- No desperdicies tus emociones: Cómo lo que sientes te acerca a Dios y le da gloriaDe EverandNo desperdicies tus emociones: Cómo lo que sientes te acerca a Dios y le da gloriaCalificación: 4.5 de 5 estrellas4.5/5 (11)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- Resetea tu mente. Descubre de lo que eres capazDe EverandResetea tu mente. Descubre de lo que eres capazCalificación: 5 de 5 estrellas5/5 (196)

- ¿Por qué mis padres no me aman?: Empezando a sanarDe Everand¿Por qué mis padres no me aman?: Empezando a sanarCalificación: 4.5 de 5 estrellas4.5/5 (33)

- Lee a las personas como un libro: Cómo analizar, entender y predecir las emociones, los pensamientos, las intenciones y los comportamientos de las personasDe EverandLee a las personas como un libro: Cómo analizar, entender y predecir las emociones, los pensamientos, las intenciones y los comportamientos de las personasCalificación: 4.5 de 5 estrellas4.5/5 (3)

- El poder del optimismo: Herramientas para vivir de forma más positivaDe EverandEl poder del optimismo: Herramientas para vivir de forma más positivaCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Una mente en calma: Técnicas para manejar los pensamientos intrusivosDe EverandUna mente en calma: Técnicas para manejar los pensamientos intrusivosCalificación: 4.5 de 5 estrellas4.5/5 (141)

- El amor, Aún. Una lectura del Seminario 20 de Lacan y sus fuentes antiguasDe EverandEl amor, Aún. Una lectura del Seminario 20 de Lacan y sus fuentes antiguasCalificación: 5 de 5 estrellas5/5 (2)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Libro de Trabajo DE LA TERAPIA DE ACEPTACIÓN Y COMPROMISO (ACT). UNA GUÍA COMPLETA PARA CAMBIAR EL MINDFULNESS Y RECUPERARSE DE LA ANSIEDAD, LA DEPRESIÓN, LOS ATAQUES DE PÁNICO Y LA IRADe EverandLibro de Trabajo DE LA TERAPIA DE ACEPTACIÓN Y COMPROMISO (ACT). UNA GUÍA COMPLETA PARA CAMBIAR EL MINDFULNESS Y RECUPERARSE DE LA ANSIEDAD, LA DEPRESIÓN, LOS ATAQUES DE PÁNICO Y LA IRACalificación: 4 de 5 estrellas4/5 (26)

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- Pequeño elogio de la fuga del mundo: De Petrarca a Pascal QuignardDe EverandPequeño elogio de la fuga del mundo: De Petrarca a Pascal QuignardCalificación: 4.5 de 5 estrellas4.5/5 (64)

- Teoría polivagal práctica y terapiaDe EverandTeoría polivagal práctica y terapiaCalificación: 5 de 5 estrellas5/5 (4)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)