Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ajuste y Tolerancia

Cargado por

damianDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ajuste y Tolerancia

Cargado por

damianCopyright:

Formatos disponibles

UTN FRA -.

- Ingeniería Mecánica Metrología e Ingeniería de Calidad 1 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Contenido:

1 – Introducción.

2 – Ajuste y Tolerancia

3 – Calibre Límite

4 – Trabajo Práctico

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 2 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

1. INTRODUCIÓN

En los primeros ensambles desarrollados por el hombre los realizo a prueba y error, ajustando hasta que

logro montar las piezas, podrían ser ejes y ruedas de carretas, maquinarias para molinos, armas, platería y

maquinaria sencilla para labranzas, por lo que cada ensamble era único y no intercambiable. Este método

artesanal resulta ineficiente cuando se requieren volúmenes importantes del producto que se fabrica.

Se necesita en estos casos que unas empresas se especialicen en una pieza y otras empresas en las

restantes, por lo que todas las piezas que se fabriquen deben ser semejantes dentro de un rango de

valores a pesar de lo cambiante de los factores de producción (desgastes, calentamientos, vibraciones,

homogeneidad de los materiales). De esta forma acordados los valores de ensamble, las empresas

podrán intercambiar sus productos y lograr los ajustes deseados.

2. AJUSTE Y TOLERANCIA

La forma en que se vinculan 2 piezas, las cuales una trabaja dentro de la otra, se denomina ajuste y puede

ser:

A) Con juego: cuando las piezas pueden rotar o deslizarse una respecto

de a otra, denominándose estos ajustes como giratorio, holgado

medio, muy holgado según el caso.

B) Indeterminado o de transición: las piezas pueden deslizarse o no

según la dimensión final de estas, necesitan de seguro contra giro, se

pueden montar a mano o a golpe suave, también se le denomina

deslizante.

C) Con interferencia: las piezas quedan fuertemente vinculadas entre sí, hay interferencia entre las

medidas de montaje, se requiere de gran esfuerzo para hacerlo. También se lo conoce como

ajuste forzado, forzado ligero, forzado duro, según los valores.

Así el ajuste en mecánica queda definido como el valor de juego o interferencia que se consigue en el

montaje de las piezas cuando una trabaja dentro de la otra.

Cuando se proyecta estos ensambles se determina con que ajuste se desea en base a la funcionalidad,

montaje y mantenimiento que tenga el equipo. Esta determinación define las tolerancias de fabricación que

se utilizaran para cada pieza del conjunto.

La tolerancia es la variación, en torno al valor ideal o esperado, dentro del cual ha de quedar en la práctica

cualquier valor de una pieza en producción, para que ésta mantenga calidad e intercambiabilidad. Dada

una magnitud significativa y cuantificable propia de un producto industrial (sea alguna de sus dimensiones,

resistencia, peso o cualquier otra), el margen de tolerancia es el intervalo de valores en el que debe

encontrarse dicha magnitud para que se acepte como válida, lo que determina la aceptación o el rechazo

de los componentes fabricados, según sus valores queden dentro o fuera de ese intervalo.

El propósito de los intervalos de tolerancia es el de admitir un margen para las imperfecciones en la

manufactura de componente, ya que se considera imposible la precisión absoluta desde el punto de vista

técnico, o bien no se recomienda por motivos de eficiencia: es una buena práctica de ingeniería el

especificar el mayor valor posible de tolerancia mientras el componente en cuestión mantenga su

funcionalidad, dado que cuanto menor sea el margen de tolerancia, la pieza será más difícil de producir y

por lo tanto más costosa.

En mecánica, la tolerancia de fabricación se puede definir como los valores máximo y mínimo que debe

medir un eje o agujero para que en el momento de su montaje el eje y el orificio puedan ajustarse sin

problemas. Si se supera el valor máximo o el mínimo, entonces resultará imposible montar el eje dentro

del orificio o su holgura será excesiva.

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 3 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Los distintos tipos de tolerancia que podemos encontrar son:

A) Tolerancia Dimensional: Medida de la pieza (ver el ejemplo de la figura).

B) Tolerancia de Forma: Configuración geométrica de la pieza.

C) Tolerancia de Posición: Posición de una pieza con respecto a otra, o de una forma geométrica

de la pieza respecto lugar.

Tolerancia

Dmin Dmax

Dentro del análisis de las tolerancias dimensionales distinguimos:

A) Dimensión nominal (Dnom): Valor base de las piezas a montar.

B) Dimensión real: Valor con que la pieza termino fabricada.

C) Dimensión Límite: Valores superior e inferior dentro de los cuales la pieza se encuentra en

tolerancia. Se denominan Dimensión Máxima (Dmax) y Dimensión Mínima (Dmin).

D) Desviación o diferencia superior (ds): Diferencia entre la dimensión máxima y la nominal.

E) Desviación o diferencia inferior (di): Diferencia entre la dimensión nominal y la mínima.

F) Intervalo de Tolerancia (IT): Son los valores dentro de los cuales se halla comprendida la

tolerancia. Hay aproximadamente 18 intervalos y se los identifica con números.

G) Campo o Posición de la Tolerancia: Lugar geométrico, respecto de la dimensión nominal, donde

se ubica el intervalo de tolerancia. Se indica con una letra mayúscula para agujeros y minúscula

para ejes.

H) Calidad o Magnitud del Intervalo: Tamaño del intervalo de tolerancia.

Dmax = Dnom + ds

Dmin = Dnom + di

IT = ds – di = Dmax - Dmin

Existieron a lo largo de la historia numerosas normas que diseñaron tablas de ajustes y tolerancias, en la

actualidad se adoptan las normas ISO dado que son las impulsoras de la standarización a nivel mundial y

ampliamente adoptadas.

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 4 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Definido el ajuste que se desea dar al conjunto, las tolerancias se aplican según 2 sistemas, Agujero Único

o Eje Único. El sistema Agujero Único mantiene como valor fijo al agujero y realiza las variaciones de la

posición del intervalo de tolerancia sobre las dimensiones del eje. El sistema Eje Único mantiene como

valor fijo al eje y realiza las variaciones de la posición del intervalo de tolerancia sobre las dimensiones del

agujero.

Sistema Agujero Único

Sistema Eje Único

Intervalos de Tolerancia

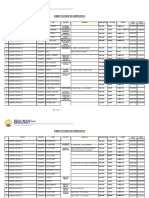

La siguiente tabla indica los intervalos de tolerancia:

Los intervalos de tolerancias son

menores cuanto menor es el

número que lo designa.

A pesar que se podrían formar

muchos grupos de tolerancias,

combinando los intervalos IT y

las posiciones, solo se utilizan

con frecuencia algunos de ellos.

En la tabla siguiente pueden

verse los grupos más

ampliamente utilizados (recordar

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 5 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

mayúsculas para agujeros y minúsculas para ejes).

Forma de Indicar la Tolerancia

La tolerancia de un valor se halla identificada con una letra y un número, puede indicarse de esta forma o

con los valores del intervalo (ds y di).

Por cuestiones prácticas conviene facilitarle al operario su trabajo y colocarle los valores de tolerancia,

sino deberá buscarlos, lo que produce pérdidas de tiempo y puede inducir a errores.

Juegos Máximo y Mínimo

Tanto la pieza macho como la hembra de un mismo conjunto, tendrán cada una su respectiva tolerancia,

es decir, una dimensión máxima y una mínima. Los posibles juegos del conjunto ensamblado son:

A) Juego Máximo: Dimensión máxima de agujero con dimensión mínima eje.

B) Juego Mínimo: Dimensión mínima de agujero con dimensión máxima de eje

De esta forma podríamos plantear los 3 casos de ajuste como se indican en los siguientes ejemplos:

Ajuste con Juego

Diámetro del Agujero = 50 mm +0.030 / 0.0

Diámetro del Eje = 50 mm -0,010 / -0,029

Juego Máximo = 50,030 mm – 49,971 mm = 0,059 mm

Juego Mínimo = 50,000 mm – 49,990 mm= 0,010 mm

Ambos juegos, máximo y mínimo, son positivos.

Ajuste Indeterminado

Diámetro del Agujero = 10 mm +0.030 / 0.0

Diámetro del Eje = 10 mm +0,015 / 0,0

Juego Máximo = 10,030 mm – 10,000 mm = 0,030 mm

Juego Mínimo = 10,000 mm – 10,015 mm= -0,015 mm

El juego mínimo es un valor negativo, mientras que el juego máximo es un valor positivo.

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 6 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Ajuste con Interferencia

Diámetro del Agujero = 50 mm 0.0 / -0.05

Diámetro del Eje = 50 mm 0,08 / 0,02

Juego Máximo = 50,00 mm – 50,02 mm = -0,02 mm

Juego Mínimo = 49,95 mm – 50,08 mm = -0,13 mm

Ambos juegos, máximo y mínimo, son negativos.

3. CALIBRE LÍMITE

Como se ha mencionado, todas las piezas son fabricadas con tolerancias, desde los comienzos de la

revolución industrial, lo que permitió aumentar los volúmenes fabricados. Y ya por aquel entonces los

métodos de control dimensional resultaban ineficientes frente a la cantidad de piezas a controlar por lo que

se convertía en un freno a la producción querer controlar lo que se hacía.

Para solucionar esto se idearon los calibres límite

(también llamados pasa-no pasa o tapón),

instrumento sencillo de utilizar que indica si la

pieza está o no dentro de los valores de

tolerancia deseados, pero no permite conocer su

dimensión.

Los calibres límite son utilizados principalmente

para control de agujeros y ejes, lisos o roscados,

también profundidades de mecanizados, radios,

formas geométricas, etc.

Estos instrumentos pueden conseguirse en los

comercios fabricados bajo norma para control de

ejes y agujeros, lisos y roscados de forma

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 7 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

standard, o se los fabrica especialmente para la dimensión a controlar.

Constan de 2 partes, una es llamada pasa y la otra no pasa, es común que cada una de estas partes se

encuentre a cada lado del calibre.

Es deseable que estén montados sobre mangos que faciliten el giro, y en el que irá marcado, si procede,

el nombre del fabricante, nº de serie, diámetro o medida nominal en mm y con su posición y tolerancia ISO

para los lisos; y el fabricante, nº de serie, tipo de rosca con diámetro exterior y paso, posición de

tolerancia, así como el valor numérico de dicha tolerancia expresado en um para los de rosca.

La operatoria del instrumento es:

A) Pieza dentro de tolerancia: debe ingresar el lado PASA y no hacerlo el lado NO PASA. La pieza

dentro de estas condiciones se encuentra apta.

B) Pieza fuera de tolerancia: ingresa el lado NO PASA o no ingresa el lado PASA. La pieza que

cumpla alguna de estas condiciones debe ser segregada de la producción.

Algunos de estos calibres llevan a un solo lado ambas partes,

el pasa y el no pasa, por lo que, si son calibres para ejes, por

ejemplo, tienen forma de herradura y se denominan calibres

progresivos, es decir que, a un solo lado, uno a continuación

del otro, se encuentran el extremo pasa y enseguida el no

pasa. Se identifica fácilmente el lado pasa porque es el más

largo (por cuestiones del desgaste), el no pasa es el corto.

También puede llevar letras P y NP o puntos verde (pasa) y

rojo (no pasa). El lado pasa de un calibre tapón cilíndrico

puede llevar una ranura a su largo para permitir evacuar el

aire.

Otros tipos de calibres llevan en mangos separados cada

parte, pasa y no pasa. Estos deben llevar además algún

distintivo que permita visualizar fácilmente entre los pasa y los

no pasa, pudiendo ser pintados en verde (pasa) y rojo (no

pasa).

También se pueden encontrar calibres límites regulables,

poseen un sistema de tornillo o leva (excéntrico) que producen

el avance de las superficies de medición y permite adaptarlos

para diferentes medidas dentro de su rango de ajuste, como

así también compensar el desgaste de las superficies de

medición. Sin embargo, el uso de estos calibres hace

necesario disponer de un laboratorio de mediciones y de

bloques patrón para regularlos correctamente.

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 8 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Un mismo calibre no puede ser utilizado para controlar ejes con una misma cota nominal, si éstos se

fabrican en calidades diferentes, o aunque se hubieran fabricado en una misma calidad, si corresponden a

diferentes posiciones de la tolerancia. Si bien su uso trae aparejado un ahorro considerable de tiempo e

importantes disminuciones en el costo de inspección, puede obligar a que una empresa deba tener una

existencia tan grande de calibres que provoque el incremento del costo del herramental. Las empresas

que trabajan con ellos deben por lo tanto limitarse a fabricar determinadas dimensiones de piezas en

calidades específicas y posiciones de la tolerancia, para así requerir la menor variedad posible de calibres.

Es necesario tener en cuenta, que la pieza dada como buena por el instrumento siempre lo es (siempre

que el calibre esté dentro de sus tolerancias). Pero la pieza dada como mala, pudiera ser buena. Esto es

un riesgo que se corre con estos elementos de control, pero son de tan pequeña cuantía que siempre se

desprecian sus consecuencias.

Calibres límite para exteriores o ejes

Constan de dos bocas o aberturas, una de las cuales ha sido fabricada con la cota mínima entre sus

superficies de medición y constituye el lado no pasa del calibre, la otra tiene la dimensión de la cota

máxima permitida y constituye el lado pasa.

Calibres limite anulares

Se fabrican por pares y se utilizan para controlar ejes. Uno de los anillos es el pasa, el otro el no pasa. El

anillo pasa viene simplemente moleteado por fuera, de manera de proporcionarle una buena superficie de

agarre para los dedos, mientras que el no pasa adicionalmente lleva una ranura circular, de modo que son

fáciles de reconocer tanto por el tacto como por la vista.

Calibres límite para roscas exteriores

Tienen forma de anillo y se fabrican de manera que sean ligeramente ajustables; llevan una ranura radial y

un elemento de ajuste como un tornillo o leva; es casi imposible fabricar estos calibres exactamente en el

tamaño requerido por lo que se proporciona un modo de llevarlos al tamaño correcto, una vez que se ha

completado su rectificado y pulido.

Calibre límite para superficies cónicas interiores y exteriores

Es algo complicado el empleo de estos calibres, ya que las superficies cónicas pueden tener diferentes

defectos. Por una parte, el cono puede ser más pequeño o más grande que lo especificado y por tanto no

ser aceptable, pero por otra, a pesar de tener el tamaño adecuado puede no tener la conicidad adecuada y

por tanto, tampoco ser aceptable. El control del tamaño del cono se hace con la ayuda de marcas

de tolerancia en uno de los extremos del calibre (si se trata de agujeros) o el control de la distancia que se

introduce el calibre, si se trata de ejes cónicos.

Limpieza y Mantenimiento de los Calibres Límite

Durante su operatoria en producción, estos instrumentos se limpian solo con un trapo que no genere

pelusa. Cuando se lo retira del uso por algún tiempo se los limpia con alcohol o solvente industrial, se seca

con un trapo, se lo cubre con vaselina anhidra y se lo guarda en su estuche de madera. Poner especial

atención en que no haya suciedad entre los flancos de las roscas y en tal caso, limpiar con sumo cuidado

utilizando un cepillo plástico para eliminarla totalmente.

Paralelamente al mantenimiento que se realiza con el uso del instrumento, debe efectuarse una revisión a

fondo en el momento en que éste se envía a la calibración periódica. Esta operación se hace por personal

calificado de Metrología y comprende revisión, limpieza y puesta a punto del instrumento (si es ajustable).

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 9 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Normas para Fabricación de Calibres Límite

DIN 7161, 7162, 7163 y otras (Alemania)

ANSI B47.1-1981 y otras (EEUU)

JIS B7420-1980 (Japón)

BS 4500:1969 (Inglaterra)

La norma IRAM 5035 recomienda para árboles y ejes (tanto lado pasa como lado no pasa):

A) Para diámetros menores a 50 mm utilizar calibres límite de anillo.

B) Para diámetros menores a 315 mm utilizar calibres límite de bocas fijas o ajustables.

C) Para diámetros mayores a 315 mm utilizar instrumentos de medición (calibre o micrómetro por ej.).

La norma IRAM 5035 recomienda para agujeros (tanto lado pasa como lado no pasa):

A) Para diámetros menores a 100 mm utilizar calibre tapón cilíndrico.

B) Para diámetros mayores a 100 mm y menores a 250 mm utilizar calibre tapón con superficie

reducida.

C) Para diámetros mayores a 250 mm y menores a 315 mm utilizar calibre con extremos esféricos o

instrumentos de medición (calibre o micrómetro por ej.).

Diseño de Calibres Límite

Cuando se diseñan calibres límite se deben tener 2 consideraciones:

A) Para fabricar el calibre habrá que dar tolerancias a los lados pasa y no pasa.

B) Los calibres sufrirán desgastes durante su uso (sobre todo el lado pasa) por lo que si no

prestamos cuidado el instrumento durara poco tiempo en producción.

Para evitar esto siempre se ubicara el lado pasa dentro de la zona de tolerancia de la pieza a controlar,

por ejemplo en ejes estará próximo a la dimensión máxima, desplazado de esta un valor Z, dentro de la

tolerancia.

Lado pasa = Dimensión Máxima - Z

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 10 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 11 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Ventajas:

Controla la funcionalidad de la pieza. Garantiza su montaje.

Rápido.

Económico.

Preciso.

Fácil de utilizar.

Resistente al maltrato.

Calibrable (trazable) y Verificable.

Desventajas:

No hace control dimensional.

No controla geometría ni rugosidad.

Puede rechazar piezas dentro de tolerancia.

Requiere calibraciones y verificaciones periódicas.

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 12 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

4. TRABAJO PRACTICO N°4 – AJUSTE Y TOLERANCIA – CALIBRE LIMITE

Se necesita implementar la producción en serie del conjunto de la figura.

A) Indicar que tipo de ajuste se obtiene (forzado, deslizante, holgado, etc) y como se debe hacer su

montaje (a mano, a golpe de martillo, a prensa, etc.).

B) Indicar los juegos máximo y mínimo del conjunto.

C) Diseñar los calibres límites para controlar el perno y el buje, indicar los valores de los desgastes

admisibles con los siguientes datos:

Datos Equipo N° Equipo N° Equipo N° Equipo N° Equipo N° Equipo N°

1 2 3 4 5 6

Diámetro nom. (mm)

Tolerancias del Eje

Diámetro nominal Buje

Materiales Eje

empleados Buje

Desplazamiento Eje

lado pasa Z (um) Buje

Desgaste Y (um) Eje

Buje

Valor tolerancia de Eje

fabr.calibre lim. (um) Buje

D) Indicar cuál sería el intervalo de valores que los calibres podrían rechazar de piezas que estarían

dentro de tolerancia.

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 13 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

UTN FRA -.- Ingeniería Mecánica Metrología e Ingeniería de Calidad 14 / 14

Ajuste y Tolerancia – Diseño de Calibre Límite

Realizó: Ing. A. Miguez . Ing. N. Juan Marzo 2020 Rev.: Sin

También podría gustarte

- 2.1 Introducción A La Energía EólicaDocumento76 páginas2.1 Introducción A La Energía Eólicadamian100% (1)

- Clasificación Ampliada de AerogeneradoresDocumento32 páginasClasificación Ampliada de AerogeneradoresdamianAún no hay calificaciones

- Resumen InstalacionesDocumento15 páginasResumen InstalacionesdamianAún no hay calificaciones

- Preguntas Frecuentes Argentina - Gob.arDocumento1 páginaPreguntas Frecuentes Argentina - Gob.ardamianAún no hay calificaciones

- Grua Giratoria de Columna Fija de 5 TM 1Documento83 páginasGrua Giratoria de Columna Fija de 5 TM 1damianAún no hay calificaciones

- Monitoreo de Condicion - Analisis de VibracionesDocumento70 páginasMonitoreo de Condicion - Analisis de VibracionesdamianAún no hay calificaciones

- Instrumental de Medición y AnálisisDocumento34 páginasInstrumental de Medición y AnálisisdamianAún no hay calificaciones

- Asme Presion Exterior Rev 2021Documento42 páginasAsme Presion Exterior Rev 2021damianAún no hay calificaciones

- Ejercicio Resueltos Clase 1Documento8 páginasEjercicio Resueltos Clase 1damianAún no hay calificaciones

- Cap 4 OptimizacionDocumento18 páginasCap 4 OptimizaciondamianAún no hay calificaciones

- Presentación de Puesta A TierraDocumento54 páginasPresentación de Puesta A TierradamianAún no hay calificaciones

- Frecuencias Naturales y ResonanciaDocumento22 páginasFrecuencias Naturales y ResonanciadamianAún no hay calificaciones

- Perfiles Argentinos Catalogo Productos Pdf-ActualizadoDocumento41 páginasPerfiles Argentinos Catalogo Productos Pdf-ActualizadodamianAún no hay calificaciones

- J36mac en 14439 c25 EsDocumento4 páginasJ36mac en 14439 c25 EsdamianAún no hay calificaciones

- Manual A A Split Inverter MSABICDocumento68 páginasManual A A Split Inverter MSABICdamianAún no hay calificaciones

- Pmi 261 5 MC 004 D Yugo para Izaje de Tuberia 1 Julio 2Documento21 páginasPmi 261 5 MC 004 D Yugo para Izaje de Tuberia 1 Julio 2damianAún no hay calificaciones

- Nueva Norma en 155122020 Marzo 2021Documento5 páginasNueva Norma en 155122020 Marzo 2021damian33% (3)

- UNE-EN-ISO 9001: Tower CraneDocumento4 páginasUNE-EN-ISO 9001: Tower CranedamianAún no hay calificaciones

- Calculo de Trampas de VaporDocumento70 páginasCalculo de Trampas de Vapordamian100% (1)

- Nota Circulares 820 y 808 - MAV - 1659Documento2 páginasNota Circulares 820 y 808 - MAV - 1659damianAún no hay calificaciones

- AP ComercialDocumento4 páginasAP ComercialdamianAún no hay calificaciones

- MODULO III ECONOMIA COLOMBIANA - AmpliadodocxDocumento85 páginasMODULO III ECONOMIA COLOMBIANA - AmpliadodocxSebastian vlogs 94Aún no hay calificaciones

- Valoración de Acciones y Bonos UnificadoDocumento13 páginasValoración de Acciones y Bonos UnificadoLester SantiagoAún no hay calificaciones

- Tarea1 Ximena Guañarita ..Documento6 páginasTarea1 Ximena Guañarita ..Ximena OrtegaAún no hay calificaciones

- Principios de La AdministraciónDocumento23 páginasPrincipios de La AdministraciónMarioMamaniAún no hay calificaciones

- Clase No. 6 CB Jornalización METRONORTEDocumento19 páginasClase No. 6 CB Jornalización METRONORTELUIS EDUARDO VALENZUELA ARGUETAAún no hay calificaciones

- Salas Gabriela Relaciones LaboralesDocumento6 páginasSalas Gabriela Relaciones LaboralesBella Glez100% (1)

- La Ballena y El ReactorDocumento2 páginasLa Ballena y El ReactorDany Panda100% (1)

- Contrato N°033 - Lhe3 - 149 Karla Ma. Bibriesca y Abelardo Barragan MorenoDocumento6 páginasContrato N°033 - Lhe3 - 149 Karla Ma. Bibriesca y Abelardo Barragan MorenoLalo Barragán MorenoAún no hay calificaciones

- Ejercicio 4.5Documento8 páginasEjercicio 4.5liturgialilianaAún no hay calificaciones

- El Poder de Una VisiónDocumento9 páginasEl Poder de Una VisiónJorge MartinezAún no hay calificaciones

- PRUEBA DireccionesDocumento6 páginasPRUEBA Direccionesyomira.16.8Aún no hay calificaciones

- Cuestionario de Selección - Requisitos de SSOMA (ES)Documento5 páginasCuestionario de Selección - Requisitos de SSOMA (ES)Irveen LeccaAún no hay calificaciones

- Actividad 1 Sesion 7 Titulos de CreditoDocumento3 páginasActividad 1 Sesion 7 Titulos de CreditoKaren AngelesAún no hay calificaciones

- COSTOS 2° Edicion - PRACTICAS Capitulo 1Documento23 páginasCOSTOS 2° Edicion - PRACTICAS Capitulo 1Adolfo MorenoAún no hay calificaciones

- Convenio Medica CoapaDocumento4 páginasConvenio Medica CoapaLuis Hades Murguía100% (1)

- Trabajo de Auditoria de GestionDocumento15 páginasTrabajo de Auditoria de GestionYuli Mejia100% (1)

- 0306123-CTSSAC - INSTITUTO DE EDUCACION SUPERIOR TECNOLOGICO PUBLICO HUANDO-alarmaDocumento1 página0306123-CTSSAC - INSTITUTO DE EDUCACION SUPERIOR TECNOLOGICO PUBLICO HUANDO-alarmaCINDYMARCYAún no hay calificaciones

- Mapa Mental - MagnaDocumento1 páginaMapa Mental - MagnaAbraham Ortiz HerreraAún no hay calificaciones

- 071ES70566Documento1 página071ES70566carlos LaraAún no hay calificaciones

- Patrologiæ Cursus Completus (Series Græca)Documento837 páginasPatrologiæ Cursus Completus (Series Græca)ReynierAún no hay calificaciones

- Cap7 - Formulación de Planes y Estrategias ClaseDocumento23 páginasCap7 - Formulación de Planes y Estrategias ClaseJose LopezAún no hay calificaciones

- BBVA-4 Abr 2023 19:03:13Documento8 páginasBBVA-4 Abr 2023 19:03:136wdbybznwdAún no hay calificaciones

- Estructura Societaria en ColombiaDocumento15 páginasEstructura Societaria en ColombiaStyward CardonaAún no hay calificaciones

- Examen 2 - DiagnósticoDocumento2 páginasExamen 2 - DiagnósticoJames FernandezAún no hay calificaciones

- Hoja de Vida Daniela 2Documento5 páginasHoja de Vida Daniela 2Valery riañoAún no hay calificaciones

- Acsa DocumentoDocumento1 páginaAcsa DocumentoEdwards PetionAún no hay calificaciones

- Evaluacion de Proyecto - Documento Completo.Documento33 páginasEvaluacion de Proyecto - Documento Completo.Valeria FigueroaAún no hay calificaciones

- Tipos de Firmas de Contadores PúblicosDocumento10 páginasTipos de Firmas de Contadores PúblicosJosé Ramón Cova Mejias100% (1)

- Tarea No.1 ProductividadDocumento2 páginasTarea No.1 ProductividadEdgar HernandezAún no hay calificaciones

- PLAN DE GESTIÓN DEL ALCANCE DEL PROYECTO - EdtDocumento11 páginasPLAN DE GESTIÓN DEL ALCANCE DEL PROYECTO - EdtLiliana AguilarAún no hay calificaciones