Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo Práctico 2: Universidad Tecnológica Nacional Facultad Regional de Córdoba Ingeniería Industrial

Cargado por

Lautaro Santiago LarcherTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Trabajo Práctico 2: Universidad Tecnológica Nacional Facultad Regional de Córdoba Ingeniería Industrial

Cargado por

Lautaro Santiago LarcherCopyright:

Formatos disponibles

UNIVERSIDAD TECNOLÓGICA NACIONAL

FACULTAD REGIONAL DE CÓRDOBA

Ingeniería Industrial

Manejo de Materiales y Distribución de Planta

PROFESORES

● Rocha, Jorge Alfredo

● Celador, Adriana Elizabeth

Empresa Corplast S.R.L

TRABAJO PRÁCTICO 2

FECHA DE ENTREGA: 19/08/2020

GRUPO 6 CURSO 5D3

ALUMNOS: LEGAJO: E-MAIL:

Bevacqua, Santiago Tomás 72334 santibevacquacat@gmail.com

Cassone, Ignacio 70369 nachocassone@gmail.com

Fassi Curarello, Juan gabriel 71890 juan7juang77@gmail.com

Galará, Paula Vanina 72501 paulygalara@gmail.com

Herrera, Nicolás 74282 nicoherrera781@gmail.com

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Índice

Índice 1

INTRODUCCIÓN 2

I FASE DE ANÁLISIS 3

9.- INFORMACIÓN DE LOS PROCESOS 3

10.- DIAGRAMAS DE PROCESOS 6

11.- DIAGRAMA DE RECORRIDOS 7

12.- REQUERIMIENTO DE ÁREA 7

13.- DIAGRAMA DE AFINIDADES y DIAGRAMA DE BLOQUES 14

II FASE DE SÍNTESIS 17

14.- DISTRIBUCIONES PROPUESTAS y 15.- LAY-OUT DE CADA PROPUESTA 17

CONCLUSIÓN 29

Bevacqua - Cassone - Fassi - Galará - Herrera 1

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

INTRODUCCIÓN

Como equipo de trabajo tenemos como objetivo encontrar la mejor ordenación de

las áreas de trabajo dentro de la empresa en cuestión y de los equipos de trabajo y así

conseguir la máxima eficiencia en el trabajo, al mismo tiempo que la mayor seguridad y

satisfacción de los trabajadores que son los principales protagonistas.

Es por ello que a la hora de generar una mejora en dicha eficiencia, uno de los

factores más importantes para analizar es el proceso que se lleva a cabo en la misma. El

diagrama de recorrido, como principal componente permite visualizar los transportes, los

avances y el retroceso de las unidades, cuellos de botella, sitios de mayor concentración,

a fin de analizar el trabajo y para determinar que se puede mejorar (eliminar, combinar,

reordenar, simplificar). Lo que es esencial para las acciones de rediseño y mejora tanto

en recorridos como en pasos a seguir.

Abordando la temática, planteamos a continuación el desarrollo de los últimos

apartados de fase Análisis y segunda fase de Síntesis del Trabajo Práctico Anual del ciclo

lectivo 2020 que corresponde al de una organización seleccionada por el equipo de

trabajo; “CorPlast S.R.L”, analizando en distintas secuencias, procesos junto a sus

respectivas Hojas de Procesos, estudio del método empleado, factores que intervienen

en el mismo, distribución máquinas y equipos, Lay-out propuestos con posibles mejoras,

recorridos internos y externos, entre otros apartados.

Bevacqua - Cassone - Fassi - Galará - Herrera 2

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

I FASE DE ANÁLISIS

9.- INFORMACIÓN DE LOS PROCESOS

Bevacqua - Cassone - Fassi - Galará - Herrera 3

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

El flujograma presentado se encuentra dividido en las principales áreas

involucradas desde que se recibe el pedido hasta que se ejecuta y entrega al cliente. En

la siguiente tabla se describen estas tareas.

Área

Actividad Descripción

responsable

Se recibe el pedido del cliente y se rellena una planilla donde indica:

Recibir el pedido Ventas

modelo, cantidad, talle y color

Se toma la planilla y se registran los items disponibles y las

Controlar disponibilidad de Stock Almacén cantidades correspondientes, si no hay stock o no existe el

suficiente se envía el pedido a producción

Se buscan en las estanterías las matrices necesarias para cumplir

Buscar matrices necesarias Producción con la orden de producción. De no tener las necesarias se envía la

orden de confección de matriz a matricería

El ejemplar brindado por el cliente se lo copia en madera, en base a

Armar el molde para matriz Matricería eso se crea un molde de silicona, que es rellenado con yeso. El

mismo, se deja secar hasta que no contiene nada de humedad

Se coloca el aluminio fundido y el molde de yeso en una prensa y se

Armar matriz Matricería

deja secar hasta tener la matriz

Transportar matriz a zona de

Matricería Se transporta la matriz a la zona de fresas

fresas

A través de la fresadora y otras herramientas se retoca la matriz y

Retocar matriz Matricería

se perfeccionan las detalles para dejarla lista para su uso

Se transporta la matriz y se deja en la mesa consecutiva al puesto,

Transportar matriz al puesto Producción

hasta que esté lista para ser utilizada

Se pide la cantidad y el color de PVC necesario para realizar las

Traer PVC de almacén Producción

inyecciones correspondientes

Con el carrito, el trabajador de almacén carga y transporta las

Acomodar bolsas de PVC Almacén

bolsas de PVC al puesto

Ingresar el material a tolva Producción El operador abre la bolsa y vuelca el PVC en la tolva de la inyectora

El operador debe regular las variables de la máquina (volumen de

Poner a punto la máquina Producción inyección, temperatura, etc). Para eso realiza varias inyecciones de

prueba que luego formarán parte del Scrap

Se comienza con la inyección de las suelas, se las deja enfriar unos

Inyección de suelas Producción

segundos y se las extrae para comenzar nuevamente el ciclo

Se realizan con un cutter los retoques donde se le extrae la rebaba

Verificar la calidad Producción

o pequeños defectos que puede poseer el producto

Se controla visualmente el aspecto y la dureza. Si no cumple con las

Retoques y extracción de rebaba Producción

características adecuadas se transforma en scrap.

Transporte de producto Almacén

Bevacqua - Cassone - Fassi - Galará - Herrera 4

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

terminado a almacén

Se transporta todo el scrap que se generó durante el proceso de

Transporte de Scrap a molino Producción inyección, puesta punto de máquina y retoques al depósito

consecutivo a la zona del molino

Almacenamiento del Scrap Molienda

Triturar Scrap Molienda El scrap se tritura con una máquina

En una mezcladora se mezcla el scrap triturado y material virgen en

Reacondicionamiento del

Molienda proporciones adecuadas para formar un material que se puede

material

reutilizar.

Transporte del scrap a

Molienda

almacenamiento de MP

Se registran y almacenan los ítems del pedido cubiertos, hasta que

Armar pedido Almacén

se completa el pedido. Da aviso al área de ventas del pedido listo.

Avisar al cliente Ventas Se informa al cliente del pedido terminado

Terminar pedido Almacén Se termina de preparar y embalar el pedido.

Se almacén el pedido hasta que el cliente o la empresa de

Almacenar pedido Almacén

transporte lo busca

Cargar pedido Almacén Se carga el pedido en el camión o vehículo utilitario

Bevacqua - Cassone - Fassi - Galará - Herrera 5

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

10.- DIAGRAMAS DE PROCESOS

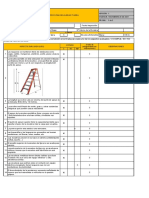

Hoja de Procesos

Bevacqua - Cassone - Fassi - Galará - Herrera 6

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

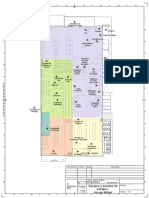

11.- DIAGRAMA DE RECORRIDOS

A continuación se muestra el diagrama de recorridos dentro de la la planta actual,

del proceso principal que se lleva a cabo dentro de la misma, que es el la producción de

suelas. Y así mismo se acompaña el proceso que se le realiza al Scrap y también de las

Matrices de trabajo. Las referencias utilizadas son las siguientes.

MP - SUELAS

MATRICES

SCRAP

12.- REQUERIMIENTO DE ÁREA

En este punto se deberá realizar el cálculo de Requerimiento de Área, para la

parte productiva y almacenes según el método de Guerchet y para vestuarios, comedor,

sector de recreación, oficinas, etc. según la ley de Seguridad e Higiene.

Analizar los resultados obtenidos y proporcionar una conclusión respecto al

estudio realizado, comparando superficie actual versus superficie requerida.

Área Productiva

El requerimiento de área productiva se realizó teniendo en cuenta la superficie

que efectivamente necesitan las máquinas para ser operadas dado que es un método

más preciso que el de Guerchet, el cual debe aplicarse cuando no se dispone de dicha

información.

A continuación presentamos los valores obtenidos para todos los ítems listados

como factores en el layout y se sumó sólo aquellos que estuvieran en el sector

productivo, los demás se dejaron en gris y no se tuvieron en cuenta en la suma. Para los

Bevacqua - Cassone - Fassi - Galará - Herrera 7

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

factores como MP que tiene destinado un espacio de almacén sólo se tuvo en cuenta la

superficie de almacenamiento.

Superficie Superficie

Máquinas o Total por

N° Cantidad L[m] A[m] Estática Necesaria

Equipos tipo [m2]

[m2] [m2]

1 Fresadora 2 1,2 1,2 1,44 6,82 13,64

Máquina

2 8 4,2 2,3 9,66 17,40 139,2

Inyectora

Máquina

3 Inyectora 2 6 2,6 15,6 42,24 84,48

Rotativa

4 Molino 1 2,2 1,2 2,64 7,89 7,89

5 Mezcladora 1 1,5 1,1 1,65 5,20 5,2

Horno de

6 1 1,8 1,45 2,61 7,57 7,57

Fundición

Prensa p/

7 1 0,8 0,5 0,4 3,15 3,15

Matrices

8 Estantería 1 7 1,05 5,1 5,355 8,99 62,93

9 Estanterías 2 5 5 0,75 3,75 7,75 38,75

10 Estanterías 3 1 4,5 0,8 3,6 7,20 7,2

Productos

11 - - - - - -

terminados

12 Pallet con MP 28 1,2 0,8 0,96 2,04 57,12

13 Matriz - - - - - -

14 Bolsa de MP 2 - - - 1,91 3,82

15 Mesa 1 2 6,5 1 6,5 10,36 20,72

16 Mesa 2 8 1,2 0,6 0,72 1,80 14,4

17 Mesa 3 8 0,8 0,4 0,32 1,04 8,32

18 Mesa 4 2 2 1 2 3,80 7,6

Carro de

19 3 0,53 1,06 0,5618 0,56 1,68

Transporte

20 Compresor - - - - - -

21 Scrap 1 - - - 43,45 43,45

22 Lockers 1 - - - 5,95 5,95

23 Lavatorio 3 - - - - -

24 Inodoro 3 - - - - -

25 Bidet 3 - - - - -

26 Tablero 1 0,6 0,3 0,18 0,72 0,72

27 Extintor 2 - - - 0,64 1,28

28 Escritorio 1 3 - - - 5,51 16,53

29 Escritorio 2 3 - - - 6,17 18,51

Bevacqua - Cassone - Fassi - Galará - Herrera 8

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

30 Estantería 4 3 2 0,7 1,4 3,19 9,57

31 Estantería 5 1 4,195 1,2 5,034 11,43 11,43

32 Mesa 5 1 - - - 11,59 11,59

33 Heladera 1 6,6 6,2 40,92 1,00 1

34 Fregadero 1 0,82 0,55 0,451 1,25 1,25

Req. Área

535,07

Productiva.

Área

535,07 m2

Requerida

Área de

Producción 709,24 m2

disponible

% Requerido 75,44%

Cómo se puede observar con las máquinas actuales y poniendo en

funcionamiento la máquina inyectora rotativa en desuso se tiene disponibilidad de

espacio aún en el área productiva ya que el porcentaje de ocupación es del 75,44%.

Para ver la memoria de cálculo e imágenes de las áreas requeridas en cada puesto ver

Anexo “G6_5D3_TP2_Requerimiento de Área””. Link a “Requerimientos de Área”.

MÉTODO DE GUERCHET

Como se dijo el valor más preciso no corresponde a este método sino al anterior.

Pero se presentan los resultados obtenidos por el mismo para poder efectuar

comparaciones.

Cálculo de la superficie total:

Donde:

Ss: Superficie estática

Sg: Superficie de gravitación

Se: Superficie total

Donde N es el número de lados del mueble o máquina.

El coeficiente de evolución K se lo obtiene como

Bevacqua - Cassone - Fassi - Galará - Herrera 9

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Siendo:

hem: Altura de los elementos móviles.

hef: Altura de los elementos fijos.

A su vez:

Elementos móviles

Elementos fijos

Bevacqua - Cassone - Fassi - Galará - Herrera 10

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Resultando el valor de k:

K= 0,47

Redondeo K= 0,5

El cálculo del área total se presenta en la siguiente tabla:

Bevacqua - Cassone - Fassi - Galará - Herrera 11

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Como se puede observar el área en metros cuadrados es mayor en este caso. Si

se hubiera utilizado un coeficiente de evolución de tabla el resultado hubiese sido aún

mayor (tiene cierto margen conservador), pero se prefirió calcularlo ya que no se

encontró el valor del mismo para la industria plástica.

En este caso el porcentaje de ocupación es el siguiente:

Área

1187,2692 m2

Requerida

Área de

Producción 720 m2

disponible

% Requerido 164,90%

Lo que implicaría tener que realizar ampliaciones de los metros cubiertos para

realizar una distribución de planta.

ÁREA NO PRODUCTIVA

Bevacqua - Cassone - Fassi - Galará - Herrera 12

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Las exigencias de la Ley 19587 reglamentada en el decreto 351/79 se resumieron

en la siguiente tabla:

Lavabo Inodoro Orinal Ducha

De 1 a 5 1 1 1

De 5 a 10 1 1 1 Por sexo

2 1 1 2 Hombres

De 11 a 20

2 1 2 Mujeres

Fracción de 20 1+ 1+

Fracción de 10 1+ 1+

>10 por sexo Se debe añadir vestuarios

Aunque ya se hizo una mención en el análisis de los factores sobre en qué

aspectos se cumple y cuáles no, se retomará este aspecto para considerar el área

cubierta necesaria según la ley.

El plantel de personal de la organización es el siguiente:

Empleados por

turno Mañana Tarde Masculino Femenino

Operarios 6 6 12

Molino 1 1 2

Sector

Producción Matricería 2 2

Almacén 1 1

Total 10 7 17 0

Vendedor 1 1

Guardia 1 1

Administrativos Compras 2 2

Gerente Gral. 1 1

Socios 2 2

Total 7 0 4 3

Cumple Producción

Mañana Tarde

Femenino 0 0

Masculino 10 7

Bevacqua - Cassone - Fassi - Galará - Herrera 13

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

En el sector producción, tal como se observa en el organigrama, se cuenta con

dos baños, con inodoro, bidet y lavabo. Sería necesaria la instalación de duchas, con

esta modificación, el sector estaría en regla.

No cumple Administrativo

Mañana Tarde

Femenino 3 0

Masculino 4 0

Sólo hay un baño con inodoro, bidet y lavabo. Se debería instalar una ducha y

además construir un nuevo baño con las mismas características para cumplir con la

reglamentación para el plantel de personal actual.

13.- DIAGRAMA DE AFINIDADES y DIAGRAMA DE BLOQUES

Para la realización de los correspondientes diagramas de afinidades se consideró la

siguiente escala:

NÚMERO DESCRIPCIÓN

3 Muy necesario

2 Necesario

1 Importante

0 No importante

Bevacqua - Cassone - Fassi - Galará - Herrera 14

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

En el diagrama, están colocados directamente los números para una mejor

visualización y con objetivo de tomarlos de referencia para determinar la necesidad de

proximidad entre las áreas.

Diagrama de bloques que manifiesta la actual distribución de la planta:

Con respecto a la distribución actual indicamos aspectos positivos:

● El depósito 1 y estacionamiento poseen gran acceso desde la calle en la que está

permitida la circulación de camiones a toda hora del día.

● Los baños se encuentran dispuestos próximos al resto de las áreas, ocupando

una posición central.

● Las oficinas se encuentran próximas a los depósitos y entrega de pedidos.

● El depósito 1 comparte espacio físico con el área de producción.

Bevacqua - Cassone - Fassi - Galará - Herrera 15

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

La materia prima/ productos para producción ingresan por el frente, Depósito 1 y

estacionamiento, lo mismo ocurre con los productos terminados que se entregan

paletizados por la misma área, y fraccionadas por los encargados de pedidos.

Diagramas de afinidad de la planta futuro

Para la confección del diagrama de afinidad futuro se utilizó la misma escala especificada

anteriormente.

NÚMERO DESCRIPCIÓN

3 Muy necesario

2 Necesario

1 Importante

0 No importante

Para el diagrama de afinidades pensado a futuro, se hace énfasis en la ubicación

de un nuevo baño, ya que la cantidad actual no cumple con los requerimiento de la ley.

Por otro lado se requiere una mejor organización de las distintas áreas de

producción que mejore el rendimiento y el trabajo de la organización. Esto planea

realizarse mediante la puesta a punto de la máquina rotativa en desuso, la redistribución

de Scrap implementando un nuevo método de su almacenamiento (containers,

depositarlas fuera de la planta y nuevas estanterías) son algunas de las alternativas en

estudio, refaccionar los depósitos para que ocupen un mayor volumen hacia arriba, a

modo de estanterías.

Bevacqua - Cassone - Fassi - Galará - Herrera 16

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Diagrama de Afinidad Corrección

Dentro del Diagrama de Afinidades, la información será expuesta a forma de combinación

de Letra y Número separadas por un guión. Por ejemplo: A-4 (Absolutamente necesario

que estén juntos - Por seguridad) La escala aplicada para cada valor es la siguiente:

Código Definición

A Absolutamente necesario que estén juntos

E Especialmente Importante

I Importante

O Ordinariamente Importante

U Sin Importancia

X No Deseable

Código de Razón

Razón

1 Para un flujo mejor

2 Todo el material se mueve entre estos dos

departamentos

3 Movimiento de Personas

4 Por Seguridad

Bevacqua - Cassone - Fassi - Galará - Herrera 17

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Bevacqua - Cassone - Fassi - Galará - Herrera 18

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Puede observarse que en este Diagrama se aplica la Ley de Paretto, donde las Áreas

con una absoluta necesidad de cercanía representan aproximadamente un 20% del Total

de la clasificación.

II FASE DE SÍNTESIS

14.- DISTRIBUCIONES PROPUESTAS y 15.- LAY-OUT DE CADA

PROPUESTA

ALTERNATIVA 1

La primer alternativa consiste en la incorporación de los siguientes cambios:

● Triplicar el volumen de producción actual

A partir de los cambios introducidos (detalle a continuación) planteamos

triplicar el volumen de producción.

● Reparación de Máquina Rotativa

Reparación y puesta a punto de la máquina rotativa que actualmente está

en desuso. La misma será ubicada en la esquina superior derecha del

área de producción 2.

● Puesto de Guardia

Será colocado en el predio junto al portón de entrada, para mantener la

seguridad en la planta y llevar un control y registro de los ingresos tanto de

personal como de proveedores / clientes.

● Apiladora Hidráulica (x1)

Se comprará una apiladora industrial hidráulica. La misma será de suma

utilidad para el uso de estanterías de 3 niveles que serán incorporadas y

facilitará la carga y descarga de los camiones. Tiene menores dimensiones

que una mulita de carga, lo cual reduce el costo y permite una mejor

manipulación en espacios reducidos.

● Estacionamiento delimitado

Serán incorporadas sobre el estacionamiento las líneas sobre el piso para

delimitar y ordenar los vehículos.

● Canastos de Scrap (x20)

Se reemplazarán las mesas de scrap a la izquierda de cada operario de

inyectora por canastos con ruedas para almacenar el scrap luego de la

Bevacqua - Cassone - Fassi - Galará - Herrera 19

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

inyección. Permiten una circulación más ágil del scrap hacia la zona del

molino donde será procesado.

En esta alternativa, se colocarán del lado del operario que tenga una mejor

vía de salida en relación a las estanterías que están ubicadas detrás del

mismo. Cabe aclarar que del lado de menor vía de salida se ubicará la

mesa de retrabajo con el cutter.

Decidimos incluir 20 unidades ya que mientras 10 son utilizadas, las

restantes funcionan como depósito y se toma de allí lo necesario para

alimentar el molino.

● Baño en el área administrativa (x1)

Se incorpora el segundo baño en el área administrativa, para lo cual se

reduce el tamaño del depósito 2 y se deja un espacio entre ambos baños

para la ubicación de las duchas.

● Duchas en área administrativa (x2)

Se incorporan dos duchas en el área administrativa, entre los baños. Si

bien quita espacio del depósito, esta reforma permite independizar las

duchas del área de producción, respecto a la cantidad de empleados.

● Ducha en área de producción 1 (x1)

Se incorpora una ducha en el área productiva junto a los baños ya

instalados.

● Estanterías de Materias Prima de 3 niveles (x6)

Se reemplazan los pallets para almacenar la materia prima por estantes de

tres niveles. Dos de ellas estarán ubicadas en el área de producción 2,

para aprovechar el espacio disponible y abastecer la máquina rotativa. Las

otras cuatro se colocarán detrás del operario de cada inyectora para una

mejor disponibilidad y aprovechamiento del espacio.

Para esto, las mesas (ref 16) de retrabajo con el cutter que antes estaban

en esa ubicación, serán colocadas a la derecha/izquierda del operario

● Estanterías de Matrices y Productos Terminados (x5)

Serán re-adaptadas las estanterías de matrices que actualmente poseen 2

niveles de 1,20 metros de altura, y se colocará una superficie como tercer

nivel para la manipulación y empaquetado de los productos terminados.

Esto permite aprovechar el espacio y la altura de las estanterías de

matrices y vender las mesas de trabajo general que anteriormente se

utilizaban para esta finalidad.

Las mismas estarán ubicadas detrás de las estanterías de materia prima.

● Desplazamiento de las Inyectoras contra la pared

Las máquinas inyectoras simples y rotativa del área de producción 1,

serán desplazadas contra la pared superior, dejando un margen de 50 cm

Bevacqua - Cassone - Fassi - Galará - Herrera 20

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

y ocupando el lugar de las estanterías de matrices que ahora fueron

reubicadas. Esto permitirá un mayor aprovechamiento del espacio.

● Agregado de estanterías de Productos Terminados (x4)

Serán incorporadas donde antes se ubicaba la materia prima. Al

multiplicarse la producción será necesario un aumento de los depósitos.

● Vender Mesa 1 de trabajo

La mesa general de trabajo ubicada en la zona 1 será vendida para

aprovechar su espacio y colocar en su lugar estanterías de matrices y

productos terminados.

● Mover el Molino y la Mezcladora

Se desplazan hacia la pared del frente. Considerar que debe desplazarse

el tomacorriente de ambas máquinas.

DIAGRAMA DE RECORRIDOS ALTERNATIVA 1

Ver anexo “G6_5D3_TP2_Lay-Out - Alternativa 1 - Diagrama de recorrido” en pdf, o en

dwg “G6_5D3_TP2_Lay-Out - Alternativa 1.dwg”.

Bevacqua - Cassone - Fassi - Galará - Herrera 21

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

DIAGRAMA DE PROCESOS ALTERNATIVA 1

CONCLUSIÓN DE ALTERNATIVA 1

Esta alternativa es la única que permite la incorporación tanto de baños como de

duchas diferenciadas dentro del área administrativa, independizando en este sentido del

área productiva para el uso de los mismos.

Al agregar las estanterías de tres niveles a la mitad de la planta, permite no sólo

aprovechar mejor el espacio para desplazar las inyectoras hacia arriba, sino también

reducir el recorrido de las matrices hasta su depósito, lo cual es importante porque su

peso es considerable. Además, al acercar la materia prima al puesto de trabajo, permite

Bevacqua - Cassone - Fassi - Galará - Herrera 22

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

colocar un mayor número de estantes de productos terminados en la zona de carga, lo

cual será necesario al aumentar la producción. Por último, al acercar la materia prima

hacia el consumo de la misma, evitando que el operario deje su puesto para ir a buscarla

y haga más lenta la inyección que es el cuello de botella.

ALTERNATIVA 2

La segunda alternativa consiste en la incorporación de los siguientes cambios:

● Triplicar el volumen de producción actual

A partir de los cambios introducidos (detalle a continuación) planteamos

triplicar el volumen de producción.

● Reparación de Máquina Rotativa

Reparación y puesta a punto de la máquina rotativa que actualmente está

en desuso. La misma será ubicada en la esquina superior derecha del

área de producción 2.

● Puesto de Guardia

Será colocado en el predio junto al portón de entrada, para mantener la

seguridad en la planta y llevar un control y registro de los ingresos tanto de

personal como de proveedores / clientes.

● Apiladora Hidráulica (x1)

Se comprará una apiladora industrial hidráulica. La misma será de suma

utilidad para el uso de estanterías de 3 niveles que serán incorporadas y

facilitará la carga y descarga de los camiones. Tiene menores dimensiones

que una mulita de carga, lo cual reduce el costo y permite una mejor

manipulación en espacios reducidos.

● Estacionamiento delimitado

Serán incorporadas sobre el estacionamiento las líneas sobre el piso para

delimitar y ordenar los vehículos.

● Canastos de Scrap (x20)

Se reemplazarán las mesas de scrap a la izquierda de cada operario de

inyectora por canastos con ruedas para almacenar el scrap luego de la

inyección. Permiten una circulación más ágil del scrap hacia la zona del

molino donde será procesado.

En esta alternativa, se colocarán del lado del operario que tenga una mejor

vía de salida en relación a las estanterías que están ubicadas detrás del

mismo. Cabe aclarar que del lado de menor vía de salida se ubicará la

mesa de retrabajo con el cutter.

Bevacqua - Cassone - Fassi - Galará - Herrera 23

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

A diferencia de la alternativa anterior, serán compradas sólo 10 unidades

que circularán por las máquinas. El scrap será almacenado cerca del

molino en un contenedor, por lo cual deberá vaciarse en el mismo el

canasto cada vez que se llene.

● Contenedor de Scrap (x1)

Será incorporado un contenedor de scrap para almacenar todo lo que

había amontonado en un principio y tenerlo ordenado y cerca del molino

para su procesamiento.

● Baño en el área administrativa (x1)

Se incorpora el segundo baño para el área administrativa, ubicado a la

salida de este sector en el área de producción 1 limitando con la pared de

la sala de mecanizado. De esta forma permite descomprimir el área

administrativa y no reducir en tamaño el depósito 2.

● Ducha en área de producción 1 (x1)

Se incorpora una ducha en el área productiva junto a los baños ya

instalados.

● Estanterías de Materias Prima de 3 niveles (x6)

Se reemplazan los pallets para almacenar la materia prima por estantes de

tres niveles. Dos de ellas estarán ubicadas en el área de producción 2,

para aprovechar el espacio disponible y abastecer la máquina rotativa. Las

otras cuatro se colocarán detrás del operario de cada inyectora para una

mejor disponibilidad y aprovechamiento del espacio.

Para esto, las mesas (ref 16) de retrabajo con el cutter que antes estaban

en esa ubicación, serán colocadas a la derecha/izquierda del operario.

● Estanterías de Matrices y Productos Terminados (x5)

Serán re-adaptadas las estanterías de matrices que actualmente poseen 2

niveles de 1,20 metros de altura, y se colocará una superficie como tercer

nivel para la manipulación y empaquetado de los productos terminados.

Esto permite aprovechar el espacio y la altura de las estanterías de

matrices y vender las mesas de trabajo general que anteriormente se

utilizaban para esta finalidad.

Las mismas estarán ubicadas detrás de las estanterías de materia prima.

● Desplazamiento de las Inyectoras contra la pared

Las máquinas inyectoras simples y rotativa del área de producción 1,

serán desplazadas contra la pared superior, dejando un margen de 50 cm

y ocupando el lugar de las estanterías de matrices que ahora fueron

reubicadas. Esto permitirá un mayor aprovechamiento del espacio.

● Agregado de estanterías de Productos Terminados (x4)

Bevacqua - Cassone - Fassi - Galará - Herrera 24

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Serán incorporadas donde antes se ubicaba la materia prima. Al

multiplicarse la producción será necesario un aumento de los depósitos.

● Vender Mesa 1 de trabajo

La mesa general de trabajo ubicada en la zona 1 será vendida para

aprovechar su espacio y colocar en su lugar estanterías de matrices y

productos terminados.

● Mover el Molino y la Mezcladora

Se desplazan hacia la zona inferior izquierda del área de trabajo 2.

Considerar que debe desplazarse el tomacorriente de ambas máquinas.

DIAGRAMA DE RECORRIDOS ALTERNATIVA 2

Ver pdf anexo “G6_5D3_TP2_Lay-Out - Alternativa 2 - Diagrama de recorrido.pdf”.

O en dwg “G6_5D3_TP2_Lay-Out - Alternativa 2.dwg”.

Bevacqua - Cassone - Fassi - Galará - Herrera 25

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

DIAGRAMA DE PROCESOS ALTERNATIVA 2

CONCLUSIÓN DE ALTERNATIVA 2

Tanto esta alternativa como la tercera permiten descomprimir el área

administrativa colocando el nuevo baño de la misma afuera, o sea dentro del área

productiva 1. Esto deja más espacio al depósito 2 pero no permite hacer las duchas como

sí ocurre en el primer caso. De esta forma, quedan sólo duchas en el sector productivo

que deben compartirse para toda la planta.

Por otro lado, incorpora también los tres niveles de estanterías para materia prima

a la mitad de la planta, junto con las de matrices y productos terminados, lo que da lugar

Bevacqua - Cassone - Fassi - Galará - Herrera 26

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

a un mayor aprovechamiento de las dimensiones del sector y en este sentido, es igual a

la alternativa anterior. Además, dispone el molino y depósito de scrap de tal forma que se

reduce el recorrido que debe hacer el mismo para ser reprocesado.

Por último, la incorporación de este depósito permite una mayor capacidad de

almacenamiento de scrap, lo cual puede ser más beneficioso que tener sólo carros.

ALTERNATIVA 3

La tercer alternativa consiste en la incorporación de los siguientes cambios:

● Triplicar el volumen de producción actual

A partir de los cambios introducidos (detalle a continuación) planteamos

triplicar el volumen de producción.

● Reparación de Máquina Rotativa

Reparación y puesta a punto de la máquina rotativa que actualmente está

en desuso. La misma será ubicada en la esquina superior derecha del

área de producción 2.

● Puesto de Guardia

Será colocado en el predio junto al portón de entrada, para mantener la

seguridad en la planta y llevar un control y registro de los ingresos tanto de

personal como de proveedores / clientes.

● Apiladora Hidráulica (x1)

Se comprará una apiladora industrial hidráulica. La misma será de suma

utilidad para el uso de estanterías de 3 niveles que serán incorporadas y

facilitará la carga y descarga de los camiones. Tiene menores dimensiones

que una mulita de carga, lo cual reduce el costo y permite una mejor

manipulación en espacios reducidos.

● Estacionamiento delimitado

Serán incorporadas sobre el estacionamiento las líneas sobre el piso para

delimitar y ordenar los vehículos.

● Canastos de Scrap (x20)

Se reemplazarán las mesas de scrap a la izquierda de cada operario de

inyectora por canastos con ruedas para almacenar el scrap luego de la

inyección. Permiten una circulación más ágil del scrap hacia la zona del

molino donde será procesado.

En esta alternativa, se colocarán del lado del operario que tenga una mejor

vía de salida en relación a las estanterías que están ubicadas detrás del

mismo. Cabe aclarar que del lado de menor vía de salida se ubicará la

mesa de retrabajo con el cutter.

Bevacqua - Cassone - Fassi - Galará - Herrera 27

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Al igual que la alternativa anterior, serán compradas sólo 10 unidades que

circularán por las máquinas. El scrap será almacenado cerca del molino en

un contenedor, por lo cual deberá vaciarse en el mismo el canasto cada

vez que se llene.

● Contenedor de Scrap (x1)

Será incorporado un contenedor de scrap para almacenar todo lo que

había amontonado en un principio y tenerlo ordenado y cerca del molino

para su procesamiento.

● Baño en el área administrativa (x1)

Se incorpora el segundo baño para el área administrativa, ubicado a la

salida de este sector en el área de producción 1 limitando con la pared de

la sala de mecanizado. De esta forma permite descomprimir el área

administrativa y no reducir en tamaño el depósito 2.

● Ducha en área de producción 1 (x1)

Se incorpora una ducha en el área productiva junto a los baños ya

instalados.

● Estanterías de Materias Prima de 3 niveles (x7)

Se reemplazan los pallets para almacenar la materia prima por estantes de

tres niveles. Las siete estarán ubicadas en el área de producción 2.

Esta disposición permite tener el depósito de materias primas más cerca

de la descarga de la misma de los camiones. Por otro lado, descomprime

el área de producción 1 donde están todas las inyectoras. El inconveniente

que posee es que los materiales quedan en otra sala distinta a la de

producción, lo que dificulta su acceso.

● Mover la máquina rotativa reparada contra la esquina inferior del área de

producción 2.

DIAGRAMA DE RECORRIDOS ALTERNATIVA 3

Ver pdf anexo “G6_5D3_TP2_Lay-Out - Alternativa 3.pdf”.

O en dwg “G6_5D3_TP2_Lay-Out - Alternativa 3.dwg”.

Bevacqua - Cassone - Fassi - Galará - Herrera 28

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

DIAGRAMA DE PROCESOS ALTERNATIVA 3

CONCLUSIÓN DE ALTERNATIVA 3

Esta es la alternativa en la que menos reformas se realizaron, más allá de las

comunes a todas. Se mantuvieron en su lugar los estantes de matrices y se incorporaron

las estanterías de tres niveles de materias primas en el área de producción 2 y el

Bevacqua - Cassone - Fassi - Galará - Herrera 29

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

depósito 1, en el lugar que antes ocupaban los pallets con la misma función. Si bien las

deja mas cerca de la zona de descarga del proveedor, esta es una actividad realizada

con poca frecuencia en relación al permanente abastecimiento de las matrices, cuyo

recorrido seguiría siendo largo. Además de esto, no permite sumar nuevas estanterías

para productos terminados, lo cual será un impedimento si se busca aumentar la

producción.

Incorpora, al igual que la alternativa anterior, el segundo baño administrativo fuera

de este sector, en la zona productiva. Sobre el tema duchas, sólo se hará una en el área

productiva y será compartida por toda la planta.

ALTERNATIVA ELEGIDA

La Alternativa 1 es la elegida, debido a que es la única que permite la

incorporación tanto de baños como de duchas diferenciadas dentro del área

administrativa, independizando en este sentido del área productiva para el uso de los

mismos.

Al agregar las estanterías de 3 niveles a la mitad de la planta, permite no sólo

aprovechar mejor el espacio para desplazar las inyectoras hacia arriba, sino también

reducir el recorrido de las matrices hasta su depósito, lo cual es importante porque su

peso es considerable.

Además, al acercar la materia prima al puesto de trabajo, libera al depósito 2 para

colocar un mayor número de estantes de productos terminados en la zona de carga, lo

cual será necesario al aumentar la producción.

Si bien alarga el recorrido del scrap hacia los molinos con respecto a la alternativa

2, esta es una actividad que se realiza con poca frecuencia y el hecho de tener los

canastos con ruedas para el traslado hace insignificante esta diferencia. Podría evaluarse

el uso del contenedor de scrap aplicado a las otras alternativas, en caso de que los 10

canastos destinados a esta tarea no sean suficientes.

Por último, al acercar la materia prima hacia su consumo en las inyectoras, evita

que el operario deje su puesto para ir a buscarla. Esto haría más lenta la inyección que

resulta ser el cuello de botella de la producción, con lo cual evitar demoras genera un

importante beneficio.

Bevacqua - Cassone - Fassi - Galará - Herrera 30

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

CONCLUSIÓN

Para finalizar con esta entrega del Trabajo Práctico Nº2, afirmamos como equipo

de trabajo que la distribución de planta no sólo se refiere a situar las máquinas, los

bancos de trabajo y las estanterías, y en nuestro caso de un reordenamiento aleatorio por

el simple hecho de no obtener resultados esperados. Esta ordenación comprende

también el estudio de los espacios necesarios para los movimientos, para el

almacenamiento tanto de materia prima como producto terminado, el estudio a corto o

medio plazo de posibles inversiones o cambios en maquinaria, procesos, mano de obra,

crecimientos y todas las actividades que tengan lugar en dicha instalación.

Por estos motivos, siempre que una iniciativa de distribución se proponga como

en el desarrollo de este trabajo para el que se efectuaron tres alternativas posibles de

Lay-Outs futuros para Corplast, en sus etapas iniciales se debió reevaluar los métodos y

procesos (tiempos, operaciones, recursos humanos), de la misma manera de que cada

vez que se vayan a adoptar sistemas de trabajo nuevos o instalar nueva maquinaria, será

adecuado en un futuro la nueva distribución de nuestra planta.

Bevacqua - Cassone - Fassi - Galará - Herrera 31

También podría gustarte

- Diferencial Verano 2022 2023 26 12Documento1 páginaDiferencial Verano 2022 2023 26 12Lautaro Santiago LarcherAún no hay calificaciones

- Plano de Instalacion 20230120Documento3 páginasPlano de Instalacion 20230120Lautaro Santiago LarcherAún no hay calificaciones

- Linea Especial - Estudiantes No Clientes - Ext. - 18.05.23Documento3 páginasLinea Especial - Estudiantes No Clientes - Ext. - 18.05.23Lautaro Santiago LarcherAún no hay calificaciones

- Factura B: Del Libertador 7698 Caba (CP 1429) Ciudad Autonoma de Buenos AiresDocumento1 páginaFactura B: Del Libertador 7698 Caba (CP 1429) Ciudad Autonoma de Buenos AiresLautaro Santiago LarcherAún no hay calificaciones

- Total A Pagar: Bimestre: Año: Liquidación: Detalle de Medición de ConsumoDocumento1 páginaTotal A Pagar: Bimestre: Año: Liquidación: Detalle de Medición de ConsumoLautaro Santiago LarcherAún no hay calificaciones

- 2023 04 20 09 03 23 181 ReceiptDocumento2 páginas2023 04 20 09 03 23 181 ReceiptLautaro Santiago LarcherAún no hay calificaciones

- 2023 04 20 08 35 48 993 ReceiptDocumento2 páginas2023 04 20 08 35 48 993 ReceiptLautaro Santiago LarcherAún no hay calificaciones

- Sierra Serie 3Documento21 páginasSierra Serie 3Lautaro Santiago LarcherAún no hay calificaciones

- Estudio Del Trabajo Placord.Documento34 páginasEstudio Del Trabajo Placord.Lautaro Santiago LarcherAún no hay calificaciones

- Procesos Industriales Placord.Documento32 páginasProcesos Industriales Placord.Lautaro Santiago LarcherAún no hay calificaciones

- 15 - 2021 - SOGEFI SUSPENSION ARGENTINA S.A - Mecanica IndustrialDocumento1 página15 - 2021 - SOGEFI SUSPENSION ARGENTINA S.A - Mecanica IndustrialLautaro Santiago LarcherAún no hay calificaciones

- TP VIEJO (Para Guía)Documento30 páginasTP VIEJO (Para Guía)Lautaro Santiago LarcherAún no hay calificaciones

- Metadatos ParcelasDocumento3 páginasMetadatos ParcelasLautaro Santiago LarcherAún no hay calificaciones

- Ord 1114 Parte 3 271106Documento20 páginasOrd 1114 Parte 3 271106Lautaro Santiago LarcherAún no hay calificaciones

- Layout Planta HMDocumento1 páginaLayout Planta HMLautaro Santiago LarcherAún no hay calificaciones

- Misiones Cristianas en El Tercer MilenioDocumento2 páginasMisiones Cristianas en El Tercer MilenioLautaro Santiago LarcherAún no hay calificaciones

- William Carey - Un Misionero Que Transformó Una NaciónDocumento7 páginasWilliam Carey - Un Misionero Que Transformó Una NaciónLautaro Santiago LarcherAún no hay calificaciones

- William Carey y La Chispa de Las Misiones ModernasDocumento10 páginasWilliam Carey y La Chispa de Las Misiones ModernasLautaro Santiago LarcherAún no hay calificaciones

- Lecciones Misioneras de El Dr. CareyDocumento7 páginasLecciones Misioneras de El Dr. CareyLautaro Santiago LarcherAún no hay calificaciones

- Analista de Logistica y Operaciones-2Documento2 páginasAnalista de Logistica y Operaciones-2Lautaro Santiago LarcherAún no hay calificaciones

- 16 - 2021 - Magnetti MarelliDocumento1 página16 - 2021 - Magnetti MarelliLautaro Santiago LarcherAún no hay calificaciones

- Herramientas de Calidad Total Tarea 1Documento4 páginasHerramientas de Calidad Total Tarea 1Abelardo Zcarias CardenasAún no hay calificaciones

- Wps Rina ListoDocumento2 páginasWps Rina ListoKleyjarhCorreaAún no hay calificaciones

- Administracion Semana 8Documento4 páginasAdministracion Semana 8EVELYN TEOAún no hay calificaciones

- Catalogo Proteccion DX3 TX3 LegrandDocumento40 páginasCatalogo Proteccion DX3 TX3 LegrandJosé Alexis Valero VillanuevaAún no hay calificaciones

- Procedimiento - MONTAJE DE BANDEJAS - CABLES PDFDocumento19 páginasProcedimiento - MONTAJE DE BANDEJAS - CABLES PDFDisney ArellanoAún no hay calificaciones

- Gestion EmpresarialDocumento396 páginasGestion EmpresarialHector DeveauxAún no hay calificaciones

- Docslide. - Modulos Visual Fac 1Documento12 páginasDocslide. - Modulos Visual Fac 1MichaelRiverAún no hay calificaciones

- GOP-PR-025 Prestacion Del Servicio de Inspeccion y Aseguramiento de CalidadDocumento7 páginasGOP-PR-025 Prestacion Del Servicio de Inspeccion y Aseguramiento de CalidadNubia BarreraAún no hay calificaciones

- Sodeca Ct23 Industrial Fans 2020 EspañolDocumento340 páginasSodeca Ct23 Industrial Fans 2020 EspañolNano FedericoAún no hay calificaciones

- Practica 5 Lab Ing en AlimentosDocumento7 páginasPractica 5 Lab Ing en AlimentosJanet Sánchez0% (1)

- MII UC DescripcionDocumento20 páginasMII UC DescripcionDavid Venegas AlvaradoAún no hay calificaciones

- Catálogo de LibrosDocumento335 páginasCatálogo de LibrosvanesaAún no hay calificaciones

- Inspeccion EscalerasDocumento50 páginasInspeccion EscalerasmiltonAún no hay calificaciones

- Vacantes Pavimentos Colombia S.A.S.Documento5 páginasVacantes Pavimentos Colombia S.A.S.Jaime Alexis ForeroAún no hay calificaciones

- Certificado Conformidad CESMEC 225 Cascos TRECK Abril 2017Documento2 páginasCertificado Conformidad CESMEC 225 Cascos TRECK Abril 2017Miguel Bruna Puelles0% (1)

- EjerciciosAlgebraRelacional SQLDocumento2 páginasEjerciciosAlgebraRelacional SQLOscarAún no hay calificaciones

- Metodologia Taguchi - R S RDocumento4 páginasMetodologia Taguchi - R S RAmaury Hernandez MedinaAún no hay calificaciones

- Alvar AaltoDocumento1 páginaAlvar AaltoNicolas GuzmanAún no hay calificaciones

- Taller Excel Actividad 2Documento8 páginasTaller Excel Actividad 2linda marcela guegia finscueAún no hay calificaciones

- Vigas de CimentaciónDocumento5 páginasVigas de CimentaciónEdson LayzaAún no hay calificaciones

- Diagnostico Y Servicio A Sistemas de Frenos AbsDocumento4 páginasDiagnostico Y Servicio A Sistemas de Frenos Abshindes juareZAún no hay calificaciones

- INTRODUCCION A LA Minería SubterráneaDocumento103 páginasINTRODUCCION A LA Minería Subterráneacharlesaha100% (1)

- Sap Fi Aa Manual de Usuario Mantenimiento Activos FijosDocumento20 páginasSap Fi Aa Manual de Usuario Mantenimiento Activos FijosHectorMariscalCarranzaAún no hay calificaciones

- APU - Estuco Exterior 1 3 Con Sika #1Documento1 páginaAPU - Estuco Exterior 1 3 Con Sika #1Javier DíazAún no hay calificaciones

- BDCDocumento79 páginasBDCJu'Fernando Moreno GallardoAún no hay calificaciones

- Senati PrevencionDocumento8 páginasSenati PrevencionClara QuiozAún no hay calificaciones

- Trabajo Final Teoria de ColasDocumento23 páginasTrabajo Final Teoria de ColasCésar Angel Saraza Mamani67% (3)

- Tablas I y II RD1942Documento4 páginasTablas I y II RD1942seko33Aún no hay calificaciones

- Áreas de OportunidadDocumento6 páginasÁreas de OportunidaddanoninoAún no hay calificaciones

- Guia de Diagnostico y Reparacion Equipos de Sonido LGDocumento6 páginasGuia de Diagnostico y Reparacion Equipos de Sonido LGIohamMorilloAún no hay calificaciones

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Cultura y clima: fundamentos para el cambio en la organizaciónDe EverandCultura y clima: fundamentos para el cambio en la organizaciónAún no hay calificaciones

- Toma de decisiones en las empresas: Entre el arte y la técnica: Metodologías, modelos y herramientasDe EverandToma de decisiones en las empresas: Entre el arte y la técnica: Metodologías, modelos y herramientasAún no hay calificaciones

- Inteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroDe EverandInteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroCalificación: 4 de 5 estrellas4/5 (1)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Ciencia de datos: La serie de conocimientos esenciales de MIT PressDe EverandCiencia de datos: La serie de conocimientos esenciales de MIT PressCalificación: 5 de 5 estrellas5/5 (1)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- Scrum Las Estrategias del Juego: Es Póker, No AjedrezDe EverandScrum Las Estrategias del Juego: Es Póker, No AjedrezCalificación: 5 de 5 estrellas5/5 (1)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- Prácticas de refrigeración y aire acondicionadoDe EverandPrácticas de refrigeración y aire acondicionadoCalificación: 5 de 5 estrellas5/5 (6)

- Guía para la aplicación de ISO 9001 2015De EverandGuía para la aplicación de ISO 9001 2015Calificación: 4 de 5 estrellas4/5 (1)

- 44 Apps Inteligentes para Ejercitar su Cerebro: Apps Gratuitas, Juegos, y Herramientas para iPhone, iPad, Google Play, Kindle Fire, Navegadores de Internet, Windows Phone, & Apple WatchDe Everand44 Apps Inteligentes para Ejercitar su Cerebro: Apps Gratuitas, Juegos, y Herramientas para iPhone, iPad, Google Play, Kindle Fire, Navegadores de Internet, Windows Phone, & Apple WatchCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Sistemas de puesta a tierra: Diseñado con IEEE-80 y evaluado con MEFDe EverandSistemas de puesta a tierra: Diseñado con IEEE-80 y evaluado con MEFCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Reparar (casi) cualquier cosa: Cómo ajustar los objetos de uso cotidiano con la electrónica y la impresora 3DDe EverandReparar (casi) cualquier cosa: Cómo ajustar los objetos de uso cotidiano con la electrónica y la impresora 3DCalificación: 5 de 5 estrellas5/5 (6)

- UF0054: APROVISIONAMIENTO DE MATERIAS PRIMAS EN COCINA (HOTR0108)De EverandUF0054: APROVISIONAMIENTO DE MATERIAS PRIMAS EN COCINA (HOTR0108)Aún no hay calificaciones