Documentos de Académico

Documentos de Profesional

Documentos de Cultura

FORMULARIO

Cargado por

javiel999Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

FORMULARIO

Cargado por

javiel999Copyright:

Formatos disponibles

ÍNDICE

1 MATERIALES..................................................................................................................... 3

2 ESFUERZOS SIMPLES ...................................................................................................... 6

3 COMBINACIÓN DE ESFUERZOS - CÍRCULO DE MOHR............................................ 7

4 TEORIAS DE ROTURA ..................................................................................................... 8

5 ESFUERZOS DE CONTACTO......................................................................................... 10

6 FATIGA ............................................................................................................................. 13

7 EJES ................................................................................................................................... 23

8 ENGRANAJE CILÍNDRICO RECTO .............................................................................. 28

9 ENGRANAJE CILÍNDRICO HELICOIDAL ................................................................... 35

10 ENGRANAJE CÓNICO .................................................................................................... 37

11 TORNILLO SIN FIN Y CORONA.................................................................................... 42

12 HUSILLOS......................................................................................................................... 48

13 UNIONES ATORNILLADAS........................................................................................... 51

14 RESORTES ........................................................................................................................ 57

15 RODAMIENTOS (CATÁLOGO SKF) ............................................................................. 61

16 CORREAS TRAPECIALES (CATÁLOGO OPTIBELT)................................................. 80

17 CADENAS ......................................................................................................................... 82

18 CABLES............................................................................................................................. 90

19 EMBRAGUES Y FRENOS ............................................................................................... 92

Diseño de Máquinas – Materiales 3/93

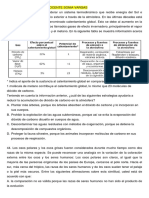

1 MATERIALES

ACEROS

σr – Limite de rotura (Su)

σ0.2 – Limite de fluencia (Sy)

Al - Alargamiento

Ф – Estricción

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Materiales 4/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Materiales 5/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Esfuerzos Simples 6/93

2 ESFUERZOS SIMPLES

2.1 TRACCIÓN –COMPRESIÓN

F

σ=

A

2.2 CORTADURA

F

τ=

A

2.3 FLEXIÓN

M

σ =±

I

R

M M

σ max = ± =±

I W

C

π ⋅ D3

WCIRCULAR =

32

b ⋅ h2

WRECTANGULAR =

6

V c

τ=

I ⋅ b ∫R

y ⋅ dA

V c

τ max =

I ⋅ b ∫0

y ⋅ dA

FORMA DE LA τ max

SECCIÓN

3 ⋅V

Rectangular τ max =

2⋅ A

4 ⋅V

Circular τ max =

3⋅ A

2 ⋅V

Corona Circular τ max =

A

2.4 TORSIÓN

T

τ xy = τ yx =

I0 / r

T

τ max = τ =

W0

I0

W0 =

R

π ⋅ D4 π ⋅ D3

I0 = → W0 = (SECCIÓN MACIZA)

32 16

π ⋅(D − d )

4 4

I0 = (SECCIÓN HUECA)

32

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Combinación de Esfuerzos 7/93

3 COMBINACIÓN DE ESFUERZOS - CÍRCULO DE MOHR

σx +σ y

σm =

2

σ x −σ y

2

τ max xy = + τ xy

2

2

σ A = σ m + τ max xy

σ B = σ m − τ max xy

2 ⋅ τ xy

tg 2φ = −

σx −σ y

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Teorías de Rotura 8/93

4 TEORIAS DE ROTURA

4.1 MATERIALES DÚCTILES

σ1 ≥ σ 2 ≥ σ 3

4.1.1 Energía de Distorsión Máxima – Von Mises

Sy

σ ´≤ Sy → σ ´=

N

(σ 1 − σ 2 ) + (σ 2 − σ 3 ) + (σ 3 − σ 1 ) (σ 1 − σ 2 ) + (σ 2 − σ 3 ) + (σ 3 − σ 1 )

2 2 2 2 2 2

Sy

≤ Sy → =

2 2 N

Sy

σ x2 + σ y2 − σ x ⋅ σ y + 3 ⋅ τ xy2 ≤ Sy → σ x2 + σ y2 − σ x ⋅ σ y + 3 ⋅ τ xy2 =

N

4.1.2 Esfuerzo Cortante Máximo - Tresca

σ1 − σ 3

τ max =

2 Sy

σ 1 − σ 3 ≤ Sy → σ 1 − σ 3 =

Sy N

τ max =

2

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Teorías de Rotura 9/93

4.2 MATERIALES FRÁGILES

σA σB 1

+ =

Sut Suc N

σ A Suc − Sut σB 1

+ =

Suc ⋅ Sut Suc N

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Esfuerzos de Contacto 10/93

5 ESFUERZOS DE CONTACTO

5.1 1.- CONTACTO CIRCULAR

3 F

PMAX =

2 π a2

1 − µ12 1 − µ 22

+

3 E1 E2

a=3 F

8 1 1

+

d1 d 2

τ MAX = 0.31PMAX

z = 0.48a

µ = 0.3

5.2 2.- CONTACTO LINEAL

2F

PMAX =

π wb

1 − µ12 1 − µ22

+

2 F E1 E2

w=

πb 1 1

+

d1 d 2

τ MAX = 0.3PMAX

z = 0.786 w

µ = 0.3

5.3 3.- CONTACTO GENERAL

3 F

PMAX =

2 π ab

b

0.3 +

τ ≅ P a

b

MAX MAX 2

b

1 + 2.66 + 0.53

a a

b

z ≅ b 0.7929 − 0.3207

a

b/a 0.0 0.2 0.4 0.6 0.8 1.0

z/b 0.785 0.745 0.665 0.590 0.530 0.480

τMAX/PMAX 0.3 0.322 0.325 0.323 0.317 0.31

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Esfuerzos de Contacto 11/93

5.4 MISMO MATERIAL

F ⋅m

a =α 3

n

F ⋅m

b=β 3

n

4

m=

1 1 1 1

+ + +

r1 r '1 r2 r '2

4E

n=

3 (1 − µ 2 )

B

cosθ =

A

2

A=

m

2 2

1 1 1 1 1 1 1 1 1

B= − + − + 2⋅ − ⋅ − ⋅ cos ( 2ϕ )

2 r1 r '1 r2 r '2 r1 r '1 r2 r '2

θ 20º 30º 35º 40º 45º 50º 55º

α 3.778 2.731 2.397 2.136 1.926 1.754 1.611

β 0.408 0.493 0.530 0.567 0.604 0.641 0.678

θ 60º 65º 70º 75º 80º 85º 90º

α 1.486 1.378 1.284 1.202 1.128 1.061 1.0

β 0.717 0.759 0.802 0.846 0.893 0.944 1.0

34.911922

α = −0.48699868 +

θ 0.70159015

1

β=

5.2612248 − 0.94573717 ⋅ ln θ

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Esfuerzos de Contacto 12/93

5.5 DIFERENTE MATERIAL

−

1 1

a = c(1 − e )

2 4

3 FRC 3

1

c = ab = F1

2 4

4 EC

b = c(1 − e )

3

R 4

e ≅1− B

RA

RC = RA RB

1

RA =

( A + B ) − ( B − A)

1

RB =

( A + B ) + ( B − A)

11 1 1 1

( A + B) = + + +

2 r1 r '1 r2 r '2

2 2

1 1 1 1 1 1 1 1 1

( B − A) = − + − + 2 ⋅ − ⋅ − ⋅ cos ( 2ϕ )

2 r1 r '1 r2 r '2 r1 r '1 r2 r '2

1 1 − µ12 1 − µ12

= +

EC E1 E1

1.456

R 0.0602

F1 ≅ 1 − A − 1

RB

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 13/93

6 FATIGA

6.1 LÍMITE DE FATIGA

6.1.1 Límite de fatiga de la probeta

• Aceros

Se’ = 0.40 Su Su ≤ 1400 Mpa

Se’ = 560 Mpa Su>1400 Mpa

Se’ = 0.5 Su Sn ≤ 1400 Mpa

Se’ = 700 Mpa Su > 1400 Mpa

• Fundiciones

Se’ = 0.40 Su ≤ 400 Mpa

Se’ =160 Mpa Su > 400 Mpa

• Aluminio

Sef’@5E8 = 0.40Su Su ≤ 330 Mpa

Sef’@5E8 =130 Mpa Su > 330 Mpa

• Aleaciones de cobre

Sef’@5E8 = 0.4 Su Su ≤ 280 Mpa

Sef’@5E8 =100 Mpa Su > 280 Mpa

6.1.2 Límite de fatiga a vida finita

Sef ´@ N = N m 10n

N = m Sef ´@ N 10− n

1 0.9 Su

m = − log

3 Se '

( 0.9 Su )

2

n = log

Se '

6.1.3 Límite de fatiga

Se = Se '⋅ ka ⋅ kb ⋅ kc ⋅ kd ⋅ ke ; Sef@ N = Sef ´@ N ⋅ka ⋅ kb ⋅ kc ⋅ kd ⋅ ke

• ka Factor de acabado superficial

ka = a ⋅ Sub

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 14/93

ACABADO SUPERFICIAL Factor a Exponente b

Rectificado 1.58 -0.085

Mecanizado o Estirado en Frío 4.51 -0.265

Laminado en Caliente 57.7 -0.718

Forjado 272.0 -0.995

• kb Factor de tamaño

kb = 1 d ≤ 8 mm

Flexión y Torsión −0,097

kb = 1,189 ⋅ d 8 mm < d ≤ 250 mm

Carga axial kb = 1

SECCIÓN Area 95% de esfuerzo A95

d Rotación Sin Rotación

0,0766 d2 0,0107 d2

b Flexión

0,05 b h

h

a Flexión Flexión

1

2 2 x Eje 1-1 Eje 2-2

b tf

1 0,05 a b ; tf>0,025 a 0,05 x a +0,1tf(b-x)

a Flexión Flexión

1

Eje 1-1 Eje 2-2

2 2 b 0,10 a tf 0,05 ab ; tf>0,025 a

tf

1

• kc Factor de carga

0,923 Su ≤ 1520Mpa

Axial

1 Su > 1520 Mpa

kc

1 Flexion

0,577 Torsion y cor tan te

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 15/93

• kd Factor de temperatura

kd = 1 t ≤ 450º C

kd = 1 − 0,0058(t − 450) 450 ≤ t ≤ 550

6.2 CONCENTRACIÓN DE ESFUERZO

Aceros 1

q=

Su (Mpa ) a (mm) a

344.5 0.4293 1+

378.95 0.3537 r

413.4 0.2963

482.3 0.2197

551.2 0.1626

620.1 0.1245

689 0.0976

757.9 0.0768

826.8 0.0610

895.7 0.0492

964.6 0.0386

1102.4 0.0244

1240.2 0.0146

1378 0.0082

1515.8 0.0043

1653.6 0.0021

Tabla 1

K f = 1 + q ( K t − 1) K fs = 1 + q ( K ts − 1)

1

Sensibilidad a la entalla q

0.8

Su = 1600 Mpa

0.6

0.4

Su = 400 Mpa

0.2

0

0 0.5 1 1.5 2 2.5 3 3.5 4

Radio de la entalla r (mm)

53548,3

a= 2

− 17, 43510−3

Su

Para carga torsional incrementar Su en 135 Mpa

PARA FUNDICIÓN q=0,20

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 16/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 17/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 18/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 19/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 20/93

Chavetero de Perfil

Chavetero de Patín

Kf para chaveteros

Tipo de Recocido Endurecido

Chavetero Flexión Torsión Flexión Torsión

Perfil 1,6 1,3 2,0 1,6

Patín 1,3 1,3 1,6 1,6

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 21/93

6.2.1 Corrección por vida finita

K f @ N = aN b

1

a=

Kf

1 1

b = − log

3 Kf

6.3 ESFUERZOS FLUCTUANTES

σ max + σ min

σm =

2

σ max − σ min

σa =

2

6.4 RESISTENCIA A LA FATIGA CON ESFUERZOS FLUCTUANTES

UNIAXIALES

σa σm

• Línea de Goodman + =1

Se Su

σa σm

• Línea de Soderberg + =1

Se Sy

σa σ

2

• Parábola de Gerber + m =1

Se Su

σa σm

2 2

• Elipse de Marín + =1

Se Su

σa σm

a 2

• Línea de Kececioglu + = 1 2,6 ≤ a ≤ 2,75 (depende del material)

Se Su

4

σa σ

• Línea de Bagci + m = 1

Se Sy

σm σa

• Líneas de Langer + =1

Sy Sy

6.5 COEFICIENTE DE SEGURIDAD

Para σ a σ m = Cte :

σa 1 σm

• Línea de Goodman + =

Se Su N

σa σm 1

• Línea de Soderberg + =

Se Sy N

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Fatiga 22/93

6.6 COMBINACIÓN DE ESFUERZOS

Las componentes alternativas de esfuerzo axial se multiplican por el factor 1.083KbFlexión.

σ xa ⇒ K fx σ xa

σ ya ⇒ K fy σ ya σ a ' = ( K fx σ xa )2 − ( K fx σ xa )( K fy σ ya ) + ( K fy σ ya )2 + 3( K fs τ a )2

τ a ⇒ K fs τ a

σ xm σa ' σm ' 1

+ =

σ ym σ m ' = σ xm − σ xmσ ym + σ ym + 3τ m

2 2 2

Se Sy N

τm

MATERIAL FRAGIL σ m '

σ xm ⇒ ( K fx ) σ xm

2

σ ym ⇒ ( K fy )σ ym σ m ' = ( K fx σ xm ) − ( K fx σ xm )( K fy σ ym ) + ( K fy σ ym ) + 3( K fs τ m )

2 2

τ m ⇒ ( K fs )τ ma

6.7 DAÑO ACUMULADO

• Regla de Miner

n1 n2 n

+ +… + i = C 0,7 ≤ C ≤ 2,2

N1 N 2 Ni

• Método de Manson

Todas las líneas confluyen en el punto (103, 0,9 Su)

• Expresión analítica

σ1

log

σ2

c=

N1

log

N2

d = log σ 1 N1− c

Se ' = 106 c + d

6.8 RESISTENCIA A LA FATIGA EN ESFUERZOS DE CONTACTO

1 1

K1 = 2.857 ⋅ Sc 2 +

E1 E2

K1 F 1 1

= +

N c l r1 r2

Sc = 2,76 NDB − 70 ( Mpa)

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Ejes 23/93

7 EJES

7.1 SOLICITACIONES

7.1.1 Par

9550 ⋅ Pot

T=

n

2T

Ft =

Dp

• T – Par torsor (mmN)

• Pot – Potencia (w)

• n – Velocidad de giro (rpm)

7.1.2 Poleas y Cadenas

F1 − F2 = Ft

F1 + F2 = C Ft

TIPO DE CORREA C

Plana 2÷3

Trapecial , Poly V 1,5 ÷ 2

Cadenas F2=0

7.1.3 Engranaje Recto

Fr = Ft tg φ

7.1.4 Engranaje Helicoidal

Fr = Ft tg φt

Fa = Ft tgψ

tg φn

cosψ =

tg φt

7.1.5 Engranaje cónico recto

Fr = Ftm tg φ cos γ 6

Ftm = Ft

Fa = Ftm tg φ senγ 5

7.2 CRITERIOS DE DISEÑO

7.2.1 Diseño geométrico

7.2.2 Diseño estático

32 N 3

d= 3 M2 + T2

π Sy 4

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Ejes 24/93

7.2.3 Código ASME

0,3Sy

τ t = el menor de

0,18Su

5,1

d=3 ( Cm M ) + ( Ct T )

2 2

τt

TIPO DE CARGA Factor Cm Factor Ct

EJES FIJOS – Flexión sin inversión

Carga aplicada gradualmente 1 1

Carga aplicada repentinamente 1,5 ÷ 2 1,5 ÷ 2

7.2.3.1 EJES GIRATORIOS

Carga aplicada gradualmente o estable 1,5 1

Carga aplicada repentinamente, choques 1,5 ÷ 2 1 ÷ 1,5

ligeros

Carga aplicada repentinamente, choques 2÷3 1,5 ÷ 3

fuertes

7.2.4 Fatiga – Flexión Alterna y Torsión Continua

32 N MK f 3T

d= 3 + (Material dúctil)

π Se 2 Sy

32 N MK f 3TK f τ

d= 3 + (Material frágil)

π Se 2 Su

7.2.5 Deformaciones

Flexión 0,15 mm/m ≤ fmax ≤ 0,85 mm/m

Torsión 0,25 º/m ≤ θmax ≤ 3,5º/m

536.6 Ti li

f = y2 + z2 θ (º ) =

G

∑ d4

i

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Ejes 25/93

7.3 ENTALLADURA

OD

r

15°

t

Resistencia a la Fatiga

Esfuerzo Usual

Aumentada

φD Desde 1.6 3 10 18 80 18 50 80 125

- Hasta 1.6 3 10 18 80 50 80 125

l 0.5 1 2 2 2.5 4 2.5 4 5 7

r 0.1 0.2 0.4 0.6 0.6 1 1 1.6 2.5 4

t 0.1 0.1 0.2 0.2 0.3 0.4 0.2 0.3 0.4 0.5

7.4 CHAVETA Y LENGÜETA

b

L

OD

t

0,577 Sy b L D

T=

2N

Sy L t D

T=

4N

φD Desde - 17 - 22 - 30 - 38 - 44 - 50 - 58 - 65 -

Hasta 22 30 38 44 50 58 65 75

b 6 8 10 12 14 16 18 20

t 6 7 8 8 9 10 11 12

Longitudes normalizadas L=6, 8, 10, 12, 14, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70,

80, 90, 100, 125, 140, 160, 180, 200, 220, 250, 280, 315, 355, 400

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Ejes 26/93

7.5 VIBRACIONES

Configuración Frecuencia Crítica (rpm)

Solo la masa del eje

30 5 g

ωc =

δ π 4δ

Eje con masa despreciable y un solo peso

Masa m

30 g

ωc =

π δ

δ

Peso w

Rayleigh (Sobreestima ωc)

30 g ( w1δ1 + w2δ 2 + w3δ 3 + ⋅⋅⋅) 30 g Σwδ

Eje con varias masas ωc = =

π w1δ12 + w2δ 22 + w3δ 32 + ⋅⋅⋅ π Σwδ 2

m1 m2 m3

Dunkerley (Subestima ωc)

δ1

30 g

ω1 =

δ2

δ3

π δ1

w1 w2 w3 30 g

ω2 =

π δ2

30 g

ω3 =

m5 π δ3

δ5

m1

δ4

δ1

δ2

δ3

m2 .....

1 1 1 1 1

m3 m4 = + + + ⋅⋅⋅ = ∑

w1 w5 ωc ω1 ω2 ω3 ωi

w2 w3 w4

ωi se calcula con la flecha δi que produce mi sola en el

eje

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Ejes 27/93

7.6 FUNCIONES DE SINGULARIDAD

Nombre Función Gráfico

−2

x−a =0 x≠a 1

Momento x −2 −1

∫ −∞

x−a dx = x − a x

−1

x−a =0 x≠a

x −1

1

Fuerza

∫ x−a dx = x − a

0

−∞ x

0 x < a

x−a =

0

1 x ≥ a

Escalón 1

x

∫ x − a dx = x − a

0 1 x

−∞

0 x<a

x−a =

1

x − a x≥a

Rampa 1

x−a

2

x x

∫ x − a dx =

1

−∞ 2

a

0 x<a

x−a =

2

( x − a ) x ≥ a

2

Parábola x x−a

3

x

∫ x − a dx =

2

−∞ 3

a

V ( x) = ∫ q( x) dx

+

Vi −Vi

M ( x) = ∫ V ( x)dx f

i = −

Ii I i −1

M ( x) Sección Variable + −

θ ( x) = ∫ dx m = M i − M i

E I ( x) i

Ii I i −1

y ( x) = ∫ θ ( x)dx

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Recto 28/93

8 ENGRANAJE CILÍNDRICO RECTO

8.1 NOMENCLATURA

pc b

Dp

Df

De

a

rf

d

h

• m – Módulo

• φ - Ángulo de Presión

• Dp- Diámetro primitivo

• a – Adendum

• d – Dedendum

• h – Altura del diente

• pc – Paso circular

• De – Diámetro exterior

• Df – diámetro de fondo

• rf – radio de fondo

• b – ancho de cara

DIENTES NORMALIZADOS EN FUNCIÓN DEL MÓDULO m

φ = 20º a=m d = 1,25 m h = 2,25 m

Dp = m Z De = m (Z+2) Df = m (Z-2,5)

Dientes cortos: a = 0,8 m ; d = m ; h = 1,8 m

SERIE MÓDULO

1 1 ; 1,25 ; 1,5 ; 2 ; 2,5 ; 3 ; 4 ; 5 ; 6 ; 8 ; 10 ; 12 ; 16 ; 20 ; 25 ; 32 ; 40 ; 50

2 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28; 36; 45

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Recto 29/93

8.2 DISEÑO – FORMULAS AGMA

Ft Ka Km Ks K B K I St K L Ft Ka Km Ks K B K I 1 St K L

≤ =

bmJ Kv KT K R bmJ Kv Nt KT K R

Ft Ca Cm Cs Cf Sc CL CH Ft Ca Cm Cs Cf 1 Sc CL C H

Cp ≤ Cp =

Dp b I Cv CT CR Dp b I Cv Nc CT CR

Qv≥8

Factor geométrico J

Carga aplicada en la punta del diente

0,315 Z 1,1

Qv≤7 J=

8 + Z 1,1

Número de dientes de la rueda para la que se busca el factor geométrico

Factores geométricos J para engranajes cilíndricos rectos

I – Factor de configuración geométrica

senφ ⋅ cos φ mG senφ ⋅ cos φ mG Zg Dg np

I= ; Rueda Interior → I = ; mG = = =

2 mG + 1 2 mG − 1 Zp Dp ng

MÁQUINA IMPULSADA

MÁQUINA UNIFORME CHOQUE CHOQUE

IMPULSORA MODERADO FUERTE

UNIFORME 1.0 1.25 ≥ 1.75

CHOQUE

1.25 1.5 ≥ 2.00

MODERADO

CHOQUE FUERTE 1.5 1.75 ≥ 2.25

Ka, Ca Factor de aplicación o sobrecarga

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Recto 30/93

[Engranajes helicoidales] Ancho de cara b (mm)

CONDICIÓN DEL SOPORTE ≤50 150 225 ≥400

Montaje exacto, bajas holguras en los apoyos, 1.3 1.4 1.5 1.8

deflexiones mínimas, engranajes de precisión [1.4] [1.3] [1.4] [1.7]

Montajes menos precisos, contacto a todo lo 1.6 1.7 1.8 2.0

ancho de la cara [1.5] [1.6] [1.7] [2.0]

Exactitud y montaje de modo que existe >2.0

contacto incompleto con la cara [>2.0]

Km, Cm Factor de montaje o de distribución de carga

KR, CR – Factor de confiabilidad

CONFIABILIDAD 0.90 0.99 0.999 0.9999

KR, CR 0.85 1.0 1.25 1.50

0.7 − 0.15log(1 − R ) 0.9 ≤ R < 0.99

K R = CR =

0.5 − 0.25log(1 − R ) 0.99 ≤ R < 0.999

Cp – Coeficiente Elástico

1

Cp =

1 − µ p2 1 − µ g2

π +

E p E g

MATERIAL DE LA RUEDA

MATERIAL Acero Fundición Fundición Fundición Bronce Bronce

DEL E (Mpa) Maleable Nodular Aluminio Estaño

PIÑÓN 2 105 1.7 10 5

1.7 10 5

1.5 10 5

1.2 105 1.1 105

Acero 2 105 191 181 179 174 162 158

Fundición 1.7 105 181 174 172 168 158 154

Maleable

Fundición 1.7 105 179 172 170 166 156 152

Nodular

Fundición 1.5 105 174 168 166 163 154 149

Bronce 1.2 105 162 158 156 154 145 141

Aluminio

Bronce 1.1 105 158 154 152 149 141 137

Estaño

Cp – Coeficiente Elástico MPa

KB – Factor de llanta

tR K B = −2mB + 3.4 0.5 ≤ mB ≤ 1.2

mB =

h

h K B = 1.0 mB > 1.2

tR

• tR – Espesor de la llanta

• h – altura del diente

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Recto 31/93

KI – Factor de rueda intermedia

KI = 1.42 Rueda intermedia

KI = 1.0 Rueda no intermedia

CH – Factor de relación de dureza

CH = 1.0 + A(mG − 1.0)

NDB p

A = 8.98 ⋅ 10−3 − 8.29 ⋅ 10

−3

NDBg

Kv, Cv – Factor dinámico

B

A Qv A B VtMAX (m/s)

Kv = Cv =

A + 200V 5 54.76972006 0.914826428 16.11400558

2

6 59.77301852 0.825481812 19.70225927

(12 − Qv) 3 7 65.06375167 0.731004435 23.84900897

A = 50 + 56(1 − B) ; B = 8 70.7222106 0.629960525 28.66926589

4

9 76.87882648 0.520020956 34.34449939

π Dn

V= 10 83.77638527 0.396850263 41.20176062

60.000 11 92 0.25 50

[ A + Qv − 3]

2

VtMAX =

200

0.95

0.9

Qv = 11

0.85

0.8

Kv, Cv

0.75 Qv = 10

0.7

Qv = 9

0.65

Qv = 8

0.6

Qv = 7

0.55

Qv = 6

0.5 Qv ≤ 5

0 5 10 15 20 25 30 35 40 45 50

Vt (m/s)

Kv, Cv – Factor dinámico

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Recto 32/93

DUREZA

MÍNIMA EN

CLASE DESIGNACION TRATAMIENTO LA

MATERIAL AGMA COMERCIAL TÉRMICO SUPERFICIE NÚCLEO St (Mpa) Sc (Mpa)

Acero De A-1 a Templado 180 BHN y 170-230 590-660

A5 completo y menor

revenido 240 BHN 210-280 720-790

300 BHN 250-320 830-930

360 BHN 280-360 1000-1100

400 BHN 290-390 1100-1200

Endurecido por 50 HRC 310-380 1200-1300

flameo o por 54 HRC 310-380 1200-1300

inducción

Carburizado y 55 HRC 380-450 1250-1400

endurecido en 60 HRC 380-480 1400-1550

superficie

AISI 4140 Nitrurado 48 HRC 300 BHN 230-310 1100-1250

AISI 4340 Nitrurado 46 HRC 300 BHN 250-325 1050-1200

Nitralloy 135M Nitrurado 60 HRC 300 BHN 260-330 1170-1350

2 ½% de Cromo Nitrurado 54 HRC 350 BHN 380-450 1100-1200

2 ½% de Cromo Nitrurado 60 HRC 350 BHN 380-450 1300-1500

Fundición 20 Según es fundido 35 340-410

30 Según es fundido 175 BHN 69 450-520

40 Según es fundido 200 BHN 90 520-590

Fundición A-7-a 60-40-18 Recocido, 140 BHN 90÷100 90÷100 %

Nodular A7-c 80-55-06 templado y 180 BHN % de St de Sc para

(Dúctil) A7-d 100-70-03 revenido 230 BHN para acero de la

A-7-e 120-90-02 270 BHN acero de misma

la misma dureza

dureza

Fundición A-8-c 45007 165 BHN 70 500

Maleable A-8-e 50005 180 BHN 90 540

A-8-f 53007 195 BHN 110 570

A-8-i 80002 240 BHN 145 650

Bronce Bronce 2 AGMA 2C Fundido en molde Su ≥ 275 Mpa 40 450

de arena

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Recto 33/93

400

350 St = ( 6235 + 174 NDB − 0.126 NDB 2 ) 6.89 ⋅ 10−3

300

St (Mpa)

250

St = ( −274 + 167 NDB − 0.152 NDB 2 ) 6.89 ⋅ 10−3

200

150

150 200 250 300 350 400

NDB

1200

1100

1000

St = ( 27000 + 364 NDB ) 6.89 ⋅ 10−3

Sc (MPa)

900

800

St = ( 26000 + 327 NDB ) 6.89 ⋅ 10−3

700

600

500

150 200 250 300 350 400

NDB

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Recto 34/93

8.3 FUERZAS

Fr = Ft tg φ

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Helicoidal 35/93

9 ENGRANAJE CILÍNDRICO HELICOIDAL

9.1 NOMENCLATURA

Pn = mnπ

mn

Pn mt =

Pt = = mt π cosψ

cosψ

Pt Pn

Px = =

tgψ senψ

π Dp

Ph =

tgψ

tg φn

tg φt =

cosψ

mZ

Dp = mt Z = n

cosψ

Z

De = Dp + 2mn = mn + 2

cosψ

Z

Df = Dp − 2.5mn = mn − 2,5

cosψ

9.2 FORMULAS AGMA

Ft Ka Km Ks K B K I St K L Ft Ka Km Ks K B K I 1 St K L

≤ =

b mt J Kv KT K R b mt J Kv Nt KT K R

Ft Ca Cm Cs Cf Sc CL CH Ft Ca Cm Cs Cf 1 Sc CL C H

Cp ≤ Cp =

Dp b I Cv CT CR Dp b I Cv Nc CT CR

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Helicoidal 36/93

sen φt cos φt mg Pbn Pn cos φn mnπ cos φn

I= ; mN = = =

2 mN mg + 1 0.95Lab 0.95Lab 0.95Lab

Dep Dp cos φt Deg Dg cos φt Dp + Dg

2 2 2 2

Lab = − + − − sen φt

2 2 2 2 2

Lab = A + B − C

A>C⇒ A=C

Si

B>C⇒B=C

b ≥ 2 Px

Pn

b≥2

senψ

mn

b ≥ 2π

senψ

9.3 FUERZAS

Fr = Ft tg φt

Fa = Ft tgψ

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Cónico 37/93

10 ENGRANAJE CÓNICO

10.1 NOMENCLATURA

Σ =γp +γg

Σ = 90º

Dp = mZ

L

b=

3

2 2

Dp Dg

L= +

2 2

1

tg γ p = ; tg γ g = mg

mg

ESPIRAL

mn

mt =

cosψ

Dp = mt Z

tg φn

tg φt =

cosψ

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Cónico 38/93

10.2 FORMULAS AGMA

10.2.1 Engranaje recto

Ft Ka Km Ks K B K I 1 St K L

=

bmJ Kv Nt KT K R

Ft Ca Cm Cs Cf 1 Sc CL C H

Cp =

Dp b I Cv Nc CT CR

10.2.2 Engranaje espiral

Ft Ka Km Ks K B K I 1 St K L

=

b mt J Kv Nt KT K R

Ft Ca Cm Cs Cf 1 Sc CL C H

Cp =

Dp b I Cv Nc CT CR

Factor AGMA J para engranajes cónicos rectos, ángulo entre ejes

90º y ángulo de presión φ=20º

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Cónico 39/93

Factor de configuración geométrica I para engranajes cónicos rectos,

ángulo entre ejes 90º y ángulo de presión φ=20º

Factor AGMA J para engranajes cónicos espirales, ángulo entre ejes 90º

,ángulo de la espiral ψ=35º y ángulo de presión normal φn=20º

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Cónico 40/93

Factor de configuración geométrica I para engranajes cónicos espirales, ángulo

entre ejes 90º ,ángulo de la espiral ψ=35º y ángulo de presión normal φn=20º

MATERIAL DE LA RUEDA

MATERIAL DEL PIÑÓN Acero Hierro Bronce Bronce

E (Mpa) Fundido Aluminio Estaño

2 105 1.3 105 1.2 105 1.1 105

Acero 2 105 232 203 199 195

Hierro Fundido 1,3 105 203 187 183 178

Bronce Aluminio 1,2 105 199 183 178 174

Bronce Estaño 1,1 105 195 178 174 170

Cp – Coeficiente Elástico MPa

MONTAJE

APLICACIÓN Ambas ruedas Una rueda en Ambas ruedas en

biapoyadas voladizo voladizo

Uso General 1.00 – 1.10 1.10 – 1.25 1.25 – 1.40

Automoción 1.00 – 1.10 1.10 – 1.25

Aviación 1.00 – 1.25 1.10 – 1.40 1.25 – 1.50

Km, Cm Factor de montaje o de distribución de carga

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Engranaje Cónico 41/93

TRATAMIENTO DUREZA

MATERIAL TÉRMICO MÍNIMA St (Mpa) Sc (Mpa)

Acero Normalizado 40 BHN 76

Templado y Revenido 180 BHN 96 589

Templado y Revenido 300 BHN 131 827

Templado y Revenido 450 BHN 172 1000

Cementado 55 HRC 189 1240

Cementado 60 HRC 207 1380

Fundición AGMA #20 19 345

AGMA #30 175 BHN 32 448

AGMA #40 200 BHN 48 517

Fundición

Nodular Recocido 165 BHN 55 517

60-40-18 Normalizado 210 BHN 96 606

100-70-03 Templado y Revenido 255 BHN 127 648

120-90-02

Bronce 10-12% de Estaño Su ≥ 275 Mpa 21 207

Bronce Su ≥ 620 Mpa 83 448

Aluminio

10.3 FUERZAS

10.3.1 Engranaje Recto

6

FtC = Ft

5

Fa = FtC tg φ sen γ

Fr = FtC tg φ cos γ

10.3.2 Engranaje espiral

Se mira desde el diámetro primitivo hacia el vértice del piñón conductor

Un valor positivo indica que la fuerza se aleja del vértice

• Espiral a derechas y rotación en el sentido del reloj

• Espiral a izquierdas y rotación sentido contrario al reloj

FtC

Fa = [ tg φn sen γ − senψ cos γ ]

cosψ

FtC

Fr = [ tg φn cos γ + senψ sen γ ]

cosψ

• Espiral a izquierdas y rotación en el sentido del reloj

• Espiral a derechas y rotación sentido contrario al reloj

FtC

Fa = [ tg φn sen γ + senψ cos γ ]

cosψ

FtC

Fr = [ tg φn cos γ − senψ sen γ ]

cosψ

F. García, A. Guerra - 24/04/14

Diseño Avanzado de Máquinas – Formulario – Tornillo Sin Fin 42/93

11 TORNILLO SIN FIN Y CORONA

11.1 NOMENCLATURA

β – Angulo de hélice del tornillo

Pzt – Paso de hélice del tornillo

Pxt – Paso axial del tornillo ≡ Ptr – Paso aparente de la corona

Pn – Paso normal

Ptr – Paso aparente de la corona

Zt – Número de entradas del tornillo

Zr – Número de dientes de la corona

Dt – Diámetro primitivo del tornillo

Dr – Diámetro primitivo de la corona

C – distancia entre centros

b – ancho de cara

mω – Relación de velocidad

mtr – Módulo aparente de la corona

Pn π Dt

Pxt = Pzt = Zt Pxt Pxt = Ptr = π mtr tg β =

sen β Zt Pxt

Zr Dr π Dt π Dr

mω = = tg β Zt = Zr =

Zt Dt Pxt tg β Pxt

F. García, A. Guerra - 24/04/14

Diseño Avanzado de Máquinas – Formulario – Tornillo Sin Fin 43/93

11.2 RENDIMIENTO

Potentrada − Potroz . cos φn tg β − µ

e= =

Potentrada tg β (cos φn + µ tg β )

0,122

µ= 0,9 ≤ Vs ≤ 21

Vs 0,2

Acero+Bronce (Vs en m/min)

0.208

µ = 0,36 21 ≤ Vs ≤ 910

Vs

Para otros materiales incrementar µ en 25%

Vt π Dt nt

Vs = Vt =

sen β 1000

e – Eficiencia o rendimiento

φn – ángulo de presión normal

µ - Coeficiente de rozamiento

Vs – Velocidad de deslizamiento

Vt – Velocidad tangencial del tornillo (m/min)

nt – Velocidad angular del tornillo (r.p.m.)

Dt – Diámetro primitivo del tornillo (mm)

11.3 REVERSIBILIDAD

cos φn

tg β ≥ Conjunto Irreversible

µ

11.4 RESISTENCIA DEL DIENTE

Fs = Se b Y mtr

Fs – Fuerza que rompe el diente a flexión

Se – Limite de fatiga (Acero + Bronce Se=165 Mpa)

b – Ancho de cara

mtr – Módulo aparente de la rueda

Y – Factor de forma

Ángulo de hélice Ángulo de presión φn Factor Y

β > 74º 14.5º 0.314

74º ≥ β >65º 20º 0.392

65º ≥ β > 55º 25º 0.47

55º ≥ β > 45 30º 0.55

F. García, A. Guerra - 24/04/14

Diseño Avanzado de Máquinas – Formulario – Tornillo Sin Fin 44/93

b ≤ 6, 28 mtr

Det

b ≤ 2

mn

mtr =

sen β

Fw = Dr b Kw

Fw – Fuerza que rompe el diente a desgaste

Dr – Diámetro primitivo de la rueda

b – Ancho de cara

Kw – Coeficiente de desgaste (Mpa)

Materiales Ángulo de presión normal φn

Tornillo Sin Fin Corona 14,5º 20º 25º 30º

Acero endurecido (500

Bronce fundido en coquilla 0,632 0,878 1,054 1,265

BHN)

Acero endurecido (500

Bronce 0,421 0,562 0,703 0,843

BHN)

Acero (250 BHN min.) Bronce 0,253 0,351 0,451 0,506

Fundición de alta

Bronce 0,562 0,808 0,984 1,160

resistencia

Fundición gris * Aluminio 0,07 0,084 0,105 0,126

Fundición de alta

Fundición gris 0,632 0,878 1,054 1,265

resistencia *

Fundición de alta

Acero fundido 0,154 0,217 0,260 0,316

resistencia

Fundición de alta

Fundición de alta resistencia 0,949 1,300 1,581 1,898

resistencia

Acero (250 BHN min.) Fenólico laminado 0,330 0,449 0,562 0,667

Fundición gris Fenólico laminado 0,492 0,674 0,843 0,984

* Para tornillos de acero, multiplicar los valores dados por 0,6

366 + Vr

Fd = Ft

366

Fd – Fuerza dinámica que actúa sobre el diente

Ft – Fuerza transmitida o tangencial sobre el diente

Vr – Velocidad tangencial de la rueda (m/min)

Fs ≥ Fd Fs = ns Fd

→

Fw ≥ Fd Fw = nw Fd

ns - Coeficiente de seguridad en flexión

nw - Coeficiente de seguridad en desgaste

F. García, A. Guerra - 24/04/14

Diseño Avanzado de Máquinas – Formulario – Tornillo Sin Fin 45/93

11.5 BALANCE TÉRMICO

Hev = hcr Ac ∆t

Hev – Calor evacuado por unidad de tiempo

hcr – coeficiente de transmitancia

Ac – Área mínima de evacuación de calor

∆t – Incremento de temperatura

Ac = 1.14 C1,7 (Ac en cm2. C en mm)

∆t = (Taceite − Tamb )

Transmitancia en función de la velocidad del tornillo

hcr = 7 + 0.01331 nt Para refrigeración con ventilador

hcr = 7 + 0.00874 nt Para refrigeración sin ventilador

1 w = 0,862 Kcal / h

1 Cv = 634 Kcal / h

35

30

Sin Ventilador

Con Ventilador

25

hcr (Kcal/h m ºC)

2

20

15

10

0

1000

1100

1200

1300

1400

1500

1600

1700

1800

1900

2000

100

200

300

400

500

600

700

800

900

0

nt (r.p.m.)

Transmitancia en función del área de la caja

2 Ac

hcr =

0.05 + Ac + 0.085 Ac 2

1 w = 621 Kg cm/min

1 Cv = 450.000 Kg cm/min

Potroz . = Potentrada (1 − e)

Hev ≥ Potroz

F. García, A. Guerra - 24/04/14

Diseño Avanzado de Máquinas – Formulario – Tornillo Sin Fin 46/93

1.9

1.8

1.7

hcr (Kg cm / min cm2 ºC)

1.6

1.5

1.4

1.3

1.2

1.1

0.9

0.8

1 2 3 4 5 6 7 8 9 10 11 12 13 14

2

Ac (m )

11.6 RECOMENDACIONES CONSTRUCTIVAS

C 0.875 C 0.875

≤ Dt ≤ Proporción Dt (Expresión en “)

3 1, 7

160

140

120

100

Dt (mm)

80

60

40

20

0

50 100 150 200 250 300 350 400 450 500

Dr (mm)

Dt = 0,674 Dr 0.864

Dt = 0,5 Dr 0.857 Interpolación (Dr, Dt en mm)

Dt = 0,326 Dr 0.854

F. García, A. Guerra - 24/04/14

Diseño Avanzado de Máquinas – Formulario – Tornillo Sin Fin 47/93

Zt + Zr ≥ 40

β ≅ 90 − (6 Zt )

11.7 FUERZAS

cos φn sen β − µ cos β

Fat = Ftt

cos φn cos β + µ sen β

cos φn sen β − µ cos β

Frt = Ftt

sen φn

Ftt – Fuerza tangencial o transmitida en el tornillo

Fat – Fuerza axial en el tornillo

Frt – Fuerza radial en el tornillo

Ftt = Far

Fat = Ftr

Frt = Frr

Ftr – Fuerza tangencial o transmitida en la rueda

Far – Fuerza axial en la corona

Frr – Fuerza radial en la corona

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Resortes 48/93

12 HUSILLOS

12.1 NOMENCLATURA

Rosca Cuadrada

P

H=7/16 P

Rosca trapecial

ACME α=14,5º ISO

α=15º

P

2α

H=1/ 2 P

Rosca Diente de Sierra

3° P 30°

H= 3 / 4 P

P- Paso

D – Diámetro exterior

Df – Diámetro del núcleo

Dm – Diámetro medio

Av – Avance

nt – Número de entradas

H – altura del filete

λ - Ángulo de hélice

α - Ángulo de flanco

µ - Coeficiente de rozamiento

W- Carga

Av = nt ⋅ P

Dm = D − H

nt ⋅ P

tg λ =

π ⋅ Dm

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Resortes 49/93

12.2 ACCIONAMIENTO

12.2.1 Par de subida

Dm µ + tg λ

T =W ( +Tc ) Rosca Cuadrada

2 1 − µ tg λ

Dm µ + tg λ cos α

T =W ( +Tc ) Rosca Trapecial

2 cos α − µ tg λ

Dc

Tc = W µc Collarín

2

12.2.2 Par de bajada

Dm µ − tg λ

Tb = W ( +Tc ) Rosca Cuadrada

2 1 + µ tg λ

Dm µ − tg λ cos α

Tb = W ( +Tc ) Rosca Trapecial

2 cos α + µ tg λ

12.2.3 Reversibilidad Tb ≤ 0

tg λ ≥ µ Rosca Cuadrada

tg λ ≥ µ / cos α Rosca Trapecial

12.2.4 Rendimiento

tg λ (1 − µ tg λ ) W ⋅ nt ⋅ P

e= = Rosca Cuadrada

µ + tg λ 2 ⋅π ⋅T

tg λ (cos α − µ tg λ ) W ⋅ nt ⋅ P ⋅ cos α

e= = Rosca Trapecial

( µ + tg λ ) 2 ⋅π ⋅T

12.3 DISEÑO

12.3.1 Tornillo

4W

σ= Tracción

π Df 2

4W

σ= + PANDEO Compresión

π Df 2

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Resortes 50/93

16T

τ= Torsión

π Df 3

• COMBINACIÓN DE ESFUERZOS Y/O FATIGA

12.3.2 Tuerca

Rosca Cuadrada Rosca Trapecial Rosca Trapecial ISO

ACME

Cortadura W W W

τ= τ= τ=

1.375 ⋅ Dm ⋅ h 1.98 ⋅ Dm ⋅ h 1.99 ⋅ Dm ⋅ h

Compresión 4 ⋅W ⋅ P 4 ⋅W ⋅ P 4 ⋅W ⋅ P

σc = σc = σc =

Superficial π ( D 2 − Df 2 ) h π ( D 2 − Df 2 ) h π ( D 2 − Df 2 ) h

Flexión 2.18 ⋅ W 1.2 ⋅ W 1.18 ⋅ W

σ= σ= σ=

Dm ⋅ h Dm ⋅ h Dm ⋅ h

h – altura de la tuerca

h ≅ (1 ÷ 2.5) D

Sc 20 Mpa ⇒ Acero+Bronce

Compresión Superficial =

N 30 Mpa ⇒ Acero+Fundición

Cortadura – Flexión ⇒ N ≥4

Recomendación D - P

D 16 20 24 28 30 32 36 40 44 48 50 52 60 70

P 4 4 5 5 6 6 6 7 7 8 8 8 9 10

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Uniones Atornilladas 51/93

13 UNIONES ATORNILLADAS

13.1 ROSCAS NORMALIZADAS

Rosca d (mm) P (mm) d 2 (mm) d 3 (mm) At (mm 2 )

Rosca Normal Serie 1

M3 3 0.5 2.675 2.387 5.0

M4 4 0.7 3.545 3.141 8.8

M5 5 0.8 4.480 4.019 14.2

M6 6 1.0 5.350 4.773 20.1

M8 8 1.25 7.188 6.466 36.6

M 10 10 1.5 9.026 8.160 58.0

M 12 12 1.75 10.863 9.853 84.3

M 16 16 2.0 14.701 13.546 156.7

M 20 20 2.5 18.376 16.933 244.8

M 24 24 3.0 22.051 20.319 352.5

M 30 30 3.5 27.727 25.706 560.6

M 36 36 4.0 33.402 31.093 816.7

M 42 42 4.5 39.077 36.479 1120.9

M 48 48 5.0 44.752 41.866 1473.1

M 56 56 5.5 52.428 49.252 2030.0

M 64 64 6.0 60.103 56.639 2676.0

Rosca Fina Serie 1

M8x1 8 1.0 7.350 6.773 39.2

M 10 x .75 10 0.75 9.513 9.080 67.9

M 10 x 1 10 1.0 9.350 8.773 64.5

M 10 x 1.25 10 1.25 9.188 8.466 61.2

M 12 x 1 12 1.0 11.350 10.773 96.1

M 12 x 1.25 12 1.25 11.188 10.466 92.1

M 12 x 1.5 12 1.5 11.026 10.160 88.1

M 16 x 1 16 1.0 15.350 14.773 178.2

M 16 x 1.5 16 1.5 15.026 14.160 167.2

M 20 x 1 20 1.0 19.350 18.773 285.4

M 20 x 1.5 20 1.5 19.026 18.160 271.5

M 20 x 2 20 2.0 18.701 17.546 258.0

M 24 x 1.5 24 1.5 23.026 22.160 400.9

M 24 x 2 24 2.0 22.701 21.546 384.4

M 30 x 1.5 30 1.5 29.026 28.160 642.1

M 30 x 2 30 2.0 28.701 27.546 621.2

M 36 x 1.5 36 1.5 35.026 34.160 939.9

M 36 x 2 36 2.0 34.701 33.546 914.5

M 36 x 3 36 3.0 34.051 32.319 864.9

M 42 x 1.5 42 1.5 41.026 40.160 1294.2

M 42 x 2 42 2.0 40.701 39.546 1264.4

M 42 x 3 42 3.0 40.051 38.319 1206.0

M 48 x 1.5 48 1.5 47.026 46.160 1705.0

M 48 x 2 48 2.0 46.701 45.546 1670.8

M 48 x 3 48 3.0 46.051 44.319 1603.6

M 56 x 1.5 56 1.5 55.026 54.160 2340.8

M 56 x 2 56 2.0 54.701 53.546 2300.7

M 56 x 4 56 4.0 53.402 51.093 2144.0

M 64 x 1.5 64 1.5 63.026 62.160 3077.1

M 64 x 2 64 2.0 62.701 61.546 3031.1

M 64 x 4 64 4.0 61.402 59.093 2850.8

M 72 x 1.5 72 1.5 71.026 70.160 3913.9

M 72 x 2 72 2.0 70.701 69.546 3862.1

M 72 x 4 72 4.0 69.402 67.093 3658.1

M 72 x 6 72 6.0 68.103 64.639 3459.7

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Uniones Atornilladas 52/93

13.2 PAR DE APRIETE

T = C ⋅ Fi ⋅ d

T – Par de apriete

C – Constante de par

0.20 – sin lubricación

0.15 – con lubricación

Fi – Fuerza inicial

d – diámetro nominal del tornillo

13.3 MARCA DE LOS TORNILLOS

X.Y

Su = X ⋅ 100 (Mpa)

Sy = X ⋅ Y ⋅ 10 (Mpa)

Sp = (0.8 ÷ 0.9) Sy

Su – Límite de rotura

Sy – Límite de fluencia

Sp – Esfuerzo de prueba

13.4 ANÁLISIS ELÁSTICO DE LA UNIÓN

F

F0

Fb

Pb

Fi

P

Pm

Fm

kb km

δ

δb δm

Fo – Fuerza que abre la unión

Fb – Fuerza sobre el tornillo

Fi – Fuerza inicial

Fm – Fuerza sobre las piezas unidas

P – Carga exterior

Pb – Porción de P que toma el tornillo

Pm - Porción de P que toman las piezas unidas

δb – Deformación inicial del tornillo

δm – Deformación inicial de las piezas unidas

kb – Rigidez del tornillo

km – Rigidez de las piezas unidas

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Uniones Atornilladas 53/93

Fb = Fi + Pb

Fm = Fi − Pm

P = Pb + Pm

kb

Pb = P = Cb ⋅ P

kb + km

km

Pm = P = Cm ⋅ P

kb + km

kb + km

Fo = Fi ; Fo = (2 ÷ 3) P

km

At ⋅ E

kb =

l

π d 2 + d3

2

At =

4 2

d 2 = d − 0.64953P

d 3 = d − 1.22687 P

Cb – Constante de la unión

At – Área resistente del tornillo

d2 – Diámetro efectivo de la cresta de la rosca

d3 – Diámetro efectivo del núcleo de la rosca

P – Paso de la rosca

D K1

d

t1

K2

t2

K3

t

K4

t3

D2

t4

1.5 d

0.577π Ed

Ki =

(1.15t + D − d )( D + d )

ln

(1.15t + D + d )( D − d )

D2 = D + 1.154 t

t1

α = 30°

Lo

1 1 1 1 1

= + + +⋯ = ∑

l

km K1 K 2 K 3 Ki

t2

0.577π Ed

km =

0.577 l + 0.5d

2ln 5

0.577 l + 2.5d α

α = 30°

d

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Uniones Atornilladas 54/93

t2 1.5 d

h = 2 ; t2 < d

l = t1 + h

h = d ; t2 ≥ d

2

Lo

t1

l

13.5 DISEÑO

L

h

t2

0.6 Fp ≤ Fi ≤ 0.9 Fp

Conexiones Conexiones

⇔ α

Rutilizables Permanentes

d

13.5.1 Carga Estática

Fi = Sp ⋅ At − Cb ⋅ n ⋅ P D

n – coeficiente de carga ≥1.5

13.5.2 Carga de Fatiga

Cb ⋅ n ⋅ P Sp

Fi = Sp ⋅ At − + 1

2 Se

Se – Límite de Fatiga

Grado o marca Intervalo de Límite de Fatiga

Tamaños Se(MPa)

8.8 M 6 ÷ M 36 129

9.8 M 3 ÷ M 16 140

10.9 M 5 ÷ M 36 162

12.9 M 3 ÷ M 36 190

13.5.3 Altura H de la Tuerca

d

Aceros H ≥ 0.175 + 0.065 d ⇒ H ≥d

P

Fundición H ≥ (1.5 ÷ 2) d

13.5.4 Distancia M entre ejes de tornillos

(7 ÷ 8)d ≥ M ≥ 3.5d

13.5.5 Juntas de cierre

Presión de brida Pg Módulo de elasticidad E

Material (MPa) (MPa)

Corcho y Caucho 10.5 69/86

Corcho 19 86

Amianto 23.2 480

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Uniones Atornilladas 55/93

13.6 FUERZA CORTANTE

n n

∑ Ai xi ∑x i

x= i =1

n

= i =1

n

∑Ai =1

i

n n

∑Ay ∑y i i i

y= i =1

n

= i =1

n

∑A

i =1

i

V

Fi ' =

n

M ⋅r

Fi " = n i

∑ ri 2

i =1

M ⋅ rYi M ⋅ rXi

FXi " = n

; FYi " = n

∑r i =1

i

2

∑r

i =1

i

2

Fi = Fi '+ Fi "

Rozamiento en la Unión

F < µ ⋅ Fm ⇒ F = N ⋅ µ ⋅ Fm

Constante de la unión Cb - Acero

Cb

E = 2.1 10 5 MPa

0.50

0.45 M3

M4

0.40 M5

M6

0.35

M8

0.30 M10

M12

0.25 M16

0.20

0.15

0.10

0.05

0.00

0 10 20 30 40 50 60 70 80 90 100

L (mm)

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Uniones Atornilladas 56/93

Constante de la unión Cb - Aluminio

Cb

E = 0.745 10 5 MPa

0.80

M3

0.70 M4

M5

0.60 M6

M8

0.50 M10

M12

M16

0.40

0.30

0.20

0.10

0.00

0 20 40 60 80 100

L (mm)

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Resortes 57/93

14 RESORTES

14.1 - RESORTE HELICOIDAL

14.1.1 Nomenclatura

D – Diámetro medio

d – Diámetro del hilo

P - Paso

l0 – Longitud libre del resorte

ls – Longitud cerrado

Na – Número de espiras activas

Ne – Número de espiras de extremo

Nt – Número total de espiras Nt = Na + Ne

14.1.2 Esfuerzo

8 FD 1 D

τ = Ks Ks = 1 + C=

πd 3

2C d

τ - Esfuerzo de cortante

Ks – Factor de corrección del esfuerzo cortante

F – Fuerza aplicada

C – Índice de resorte

8 FD 8 FD 4C + 2 4C − 1 0.615

τ = KB = KW K B = Kc ⋅ Ks = KW = Kc ⋅ Ks = +

πd 3

πd 3

4C − 3 4C − 4 C

KB – Factor de Bergsträsser

KW – Factor de Whal

Kc – Factor de curvatura

14.1.3 Deformación

Gd 4

k=

8 D 3 Na

k – Constante de resorte

G – Módulo de elasticidad transversal (0.8 105 Mpa)

14.1.4 Resorte de Compresión

D

l0 ≤ 2.63 α- coeficiente de apoyo

α

Forma del apoyo

α 0,5 0,707 1 2

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Resortes 58/93

Forma de los extremos

SIMPLE Y A ESCUADRA

TERMINO SIMPLE A ESCUADRA

APLANADO Y APLANADO

Espiras de extremo 0 1 2 2

Ne

Espiras totales Nt Na Na + 1 Na + 2 Na + 2

Longitud libre l0 P Na + d P ( Na + 1 ) P Na + 3 d P Na + 2 d

Longitud cerrada ls d ( Nt + 1 ) d Nt d ( Nt + 1 ) d Nt

Paso P ( l0 –d ) / Na l0 / (Na + 1) ( l0 – 3 d ) / Na ( l0 –2 d ) / Na

14.1.5 Resorte de Tracción

Presión entre espiras para resortes cerrados

INDICE DE INTERVALO DE

RESORTE ESFUERZOS (Mpa)

4 115 – 183

6 95 – 160

8 82 – 127

10 60 –106

12 48 – 86

14 37 - 60

16 25 – 50

Tolerancia ± 10 %

rm

K=

ri

K – Factor de concentración de esfuerzo

rm – Radio medio

ri – Radio interior

14.1.6 Frecuencia Crítica

1 kg π 2 d 2 D Na ρ

f = W=

2 W 4

f – Frecuencia fundamental

k- Constante de resorte

W – Peso del resorte

ρ - Peso específico ( Acero :76.5 10-6 N/mm2 )

f ≥ (15 ÷ 20) ftrabajo

14.1.7 Agrupación de resortes

Paralelo k = ∑ ki

1 1

Serie =∑

k ki

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Resortes 59/93

14.2 PROPIEDADES DE MATERIALES

A

Sut =

dm

Sut – Límite de rotura a tracción (Mpa)

d – diámetro del hilo (mm)

A, m – Constantes según material

MATERIAL d (intervalo) mm m A

Cuerda de piano 0.1 – 6.5 0.163 2060

Alambre revenido en aceite 0.5 - 12 0.193 1610

Alambre estirado duro 0.7 - 12 0.201 1510

Alambre al cromo vanadio 0.8 – 12 0.155 1790

Alambre al cromo silicio 1.6 - 10 0.091 1960

0.6 Sut ≤ Sy ≤ 0.9 Sut

0.35 Sut ≤ Sys ≤ 0.52 Sut

Sus = 0.67 Sut

Sy – Límite de fluencia a tracción

Sys – Límite de fluencia en cortadura

Sus – Limite de rotura en cortadura

0.45 Sut – Acero al carbono estirado en frio

Joerres Sys = τadm = 0.50 Sut – Acero al carbono templado y revenido, y acero de baja aleación

0.35 Sut – Acero inoxidable austenítico y aleaciones no férreas

8FD

Samonov Sys = τadm = 0.56 Sut ⇒ τ =

π d3

Ses = Ses´ ka kb = 310 Mpa – Sin granallar

Zimmerli – Fatiga

Ses = Ses´ ka kb = 465 Mpa – Con granallado

14.3 - DISEÑO

14.3.1 Cargas estáticas

8 FD Sys

Ks =

πd3 N

14.3.2 Cargas de Fatiga

8 Fm D

τ m = Ks

π d 3 τ a + τ m = 1 ; τa

+

τm

=

1

8 Fa D Ses Sus N Ses Sys N

τ a = KB

π d 3

τm – Esfuerzo cortante medio

τa – Esfuerzo cortante alternativo

Fm - Fuerza media

Fa – Fuerza alternativa

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Resortes 60/93

14.3.3 Espiras juntas

8 Fs D

τ s = Ks = (0.8 ÷ 0.9) Sys Fs

πd3

Fs – Fuerza que produce el cierre ls

14.4 RESORTES DE TORSIÓN

32 F l

σ = Ki

π d3

4C 2 − C − 1

Ki =

4C (C − 1)

64 F l D N

θ≅

E d4

T = k´θ

E d4

k´=

10.8 D N

N

D´i = Di

N´

C – Indice de resorte

σ - Esfuerzo en la espira

θ - Deformación angular (rad o vueltas)

k´- Constante de resorte ( N mm / vuelta )

T – Par aplicado ⇒ T = F l

N – Número de vueltas o espiras del resorte sin carga

Di – Diámetro interior del resorte sin carga

N´ – Número de vueltas o espiras del resorte con carga

Di´ – Diámetro interior del resorte con carga

14.5 RESORTES DE HOJA BIAPOYADOS O BALLESTAS

1.5 P l

σ= l

Bh 2

2.67 E B h3 b

k= P

l3

h

σ - Esfuerzo en la hoja

k – Constante de resorte

b/2

b B

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 61/93

15 RODAMIENTOS (CATÁLOGO SKF)

15.1 CARGA DINÁMICA

15.1.1 Vida nominal

p

C

L10 =

P

p

106 C

L10 h = ⋅

60n P

L10 – Vida nominal del rodamientos (millones de revoluciones)

L10h – Vida nominal del rodamientos (horas de servicio)

C – Capacidad de carga dinámica (N)

P – Carga dinámica equivalente (N)

p – Exponente

• 3 bolas

• 10/3 rodillos

n – velocidad de giro, en rpm

P = X ⋅ Fr + Y ⋅ Fa

Fr – Carga radial (N)

Fa – Carga axial (N)

X, Y – Factores de carga, depende del tipo de rodamiento

15.1.2 Vida nominal ajustada y ampliada

p

C

Ln m = a1 ⋅ aSKF ⋅

P

p

106 C

Ln m h = a1 ⋅ aSKF ⋅

60n P

Ln m – Vida nominal ajustada ampliada (millones de revoluciones)

Ln m h – Vida nominal ajustada ampliada (horas de servicio)

n – Subíndice 100% –Fiabilidad (%)

a1 – Factor de ajuste de la vida por fiabilidad (Tabla 1)

aSKF – Factor de ajuste de vida (Diagrama 1-4)

Pu

a SKF = f κ ,ηc

P

v

κ=

v1

κ – Relación de viscosidad

v – Viscosidad cinémática del lubricante real (Diagrama 6)

v1 – Viscosidad cinemática nominal. (Diagrama 5)

Pu

ηc

P

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 62/93

ηc – Coeficiente de limpieza. (Tabla 4)

Pu – Carga limite de fatiga (N)

Valores típicos

• Rodamientos obturados ηC = 0.8 - Lubricante ISO VG 70

• Rodamientos blindados ηC = 0.5 - Lubricante ISO VG 70

Viscosidad y su temperatura de

referencia

Diagrama 6 ν

Temperatura de funcionamiento v

κ=

v1

Diámetro medio del rodamiento

Diagrama 5 ν1

Velocidad de giro

15.2 CARGA ESTÁTICA

C

s0 = 0

P0

s0 – Factor de seguridad estático (Tabla 10)

C0 – Capacidad de carga estática (N)

P0 – Carga estática equivalente (N)

P0 = X 0 ⋅ Fr + Y0 ⋅ Fa

Fr – Carga radial (N)

Fa – Carga axial (N)

X0, Y0 – Factores de carga

15.3 TABLAS Y DIAGRAMAS

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 63/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 64/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 65/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 66/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 67/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 68/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 69/93

15.4 CASOS PARTICULARES

15.4.1 Rodamientos rígidos de bolas

Expresión para interpolar los valores e e Y para juego normal

0.234

Fa

e = 0.2828 f 0

C0

0.23

Fa

Y = 1.55 f 0

C0

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 70/93

15.4.2 Rodamientos de bolas de contacto angular. Reparto de cargas axiales

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 71/93

15.4.3 Rodamientos de rodillos cónicos. Reparto de cargas axiales

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 72/93

15.5 EXTRACTO DEL CATÁLOGO SKF

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 73/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 74/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 75/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 76/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 77/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 78/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Rodamientos 79/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Correas 80/93

16 CORREAS TRAPECIALES (CATÁLOGO OPTIBELT)

16.1 NOMENCLATURA

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Correas 81/93

16.2 DATOS DE PARTIDA

nk , d dk , ng , d dg , a, i, P, Condiciones de funcionamiento

16.3 TAMAÑO DE LA CORREA

PB = P ⋅ c2

Condiciones de funcionamiento → Tabla 17 → c2

PB

nk → Diagrama 3 a 7 → Tamaño

Tipo de correa

16.4 DIÁMETRO DE LAS POLEAS

d dk

Tamaño de correa → Tabla 9 →

d dg

16.5 DISTANCIA ENTRE CENTROS

0.7(d dg + d dk ) ≤ a ≤ 2.0(d dg + d dk )

(d − d dk )

2

Ldth = 2a + 1.57(d dg + d dk )+

dg

4a

Ldth → Tablas pgs 18 a 37 → Ldst

Ldst − Ldth

a + 2

Ldst > Ldth

anom =

−

a + dth Ldst

L

Ldst < Ldth

2

16.6 NÚMERO DE CORREAS

P ⋅ c2

Z=

PN ⋅ c1 ⋅ c3

nk

d dk → Tablas 26 a 54 → PN = PN + Suplemento

i

d dg − d dk β

→ Tabla 16 →

anom c1

Ldst

→ Tablas 18 a 20 → c3

Tamaño correa

16.7 COMPROBACIÓN

π ⋅ d dk ⋅ nk π ⋅ d dg ⋅ ng

V= =

60000 60000

2000V

fb =

Ldst

V

→ Tablas 1 a 4

fb

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cadenas 82/93

17 CADENAS

17.1 PROCEDIMIENTO Y FÓRMULAS DE SELECCIÓN

- Potencia de diseño (PD).

Multiplicar la potencia de transmisión por los factores f1, f2 y f3 para obtener la potencia de

diseño.

PD = P ⋅ f1 ⋅ f 2 ⋅ f3

PD - potencia de diseño [kW]

- Número de eslabones (N)

( Z1 − Z 2 )

2

P

C Z + Z2 2π

N =2 + 1 +

P 2 c

P – Paso de la cadena (mm)

C – Distancia entre centros (mm)

Z1 – Número de dientes de la rueda menor

Z2 – Número de dientes de la rueda mayor

- Longitud de la cadena (L).

L = N ⋅P

- Distancia entre centros (C).

( Z1 − Z 2 ) 2

Z1 + Z 2 Z1 + Z 2

2

P

C= L− + L − − 8

4 2 2 2π

- Ratio de velocidad requerida (K).

Dividir la velocidad del eje más rápido por la del más lento, para obtener la ratio de velocidad

de polea necesaria.

N Z2

K= =

n Z1

K - Ratio de velocidad (Relación de transmisión)

N - Velocidad del eje más rápido (rpm)

n - Velocidad del eje más lento (rpm)

- Selección de poleas (D y d).

Seleccionar de la tabla de poleas y gargantas uno de los dos diámetros en función de las

limitaciones de tamaño o condicionantes de la aplicación. Mediante la siguiente formula se

obtiene el diámetro de la otra polea.

D = K ⋅d

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cadenas 83/93

K - Ratio de velocidad (Relación de transmisión)

D - Diámetro de polea mayor (mm)

d - Diámetro de polea menor (mm)

- Velocidad lineal de la cadena (V).

P ⋅ Z1 ⋅ N

V=

1000

V – Velocidad lineal (m/min)

N – Velocidad del eje más rápido (r.p.m.)

P – Paso de la cadena (mm)

- Tensión ramal conductor (T).

6120 ⋅ PD

T=

V

T – Tensión de la cadena (Kg)

- Presión en las articulaciones (t).

T

t=

S

t – Presión sobre las articulaciones (Kg/cm2)

T – Tensión de la cadena (Kg)

S- Superficie de la articulación (cm2)

- Coeficiente de seguridad estático (Sst≥7).

Q

S ST =

T

Q – Carga de rotura de la cadena (Kg)

T – Tensión de la cadena (Kg)

- Coeficiente de seguridad dinámico (Sd≥5).

Q

St =

T ⋅Y

Y – Coeficiente de impacto

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cadenas 84/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cadenas 85/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cadenas 86/93

Coeficiente

de

Impacto Y

1 Trabajos sin choques bruscos

1.5 Carga uniforme o carga ligeramente

pulsante

2 Choques ligeros o carga pulsante media

3 Choques medios o carga pulsante pesada

4 Choques fuertes o carga alternante

media

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cadenas 87/93

5 Choques muy fuertes con cargas

alternante

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cadenas 88/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cadenas 89/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cables 90/93

18 CABLES

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Cables 91/93

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Embragues y Frenos 92/93

19 EMBRAGUES Y FRENOS

19.1 FRENOS DE ZAPATA.

Distribución de presiones:

P Pmax

=

sen θ sen θ max

Zapata primaria:

M − M FR

F= N

c

Zapata secundaria:

M + M FR

F= N

c

Momento debido a la fuerza normal:

θ

P abr 2

M N = max ∫ sen 2 θ dθ

sen θ max θ1

Momento debido a la fuerza de rozamiento:

θ2

P br

M FR = µ max

sen θ max ∫ sen θ ( r − a cosθ ) dθ

θ1

Par de frenada:

θ

Pmax r 2b 2

Tf = µ sen θ dθ

sen θ max θ∫1

Reacciones en A :

θ2 θ2

x

R = ± ∫ cos θ ⋅ dN ± µ ∫ sen θ ⋅ dN ± Fx

θ1 θ1

θ2 θ2

Ry = ± ∫ sen θ ⋅ dN ± µ ∫ cosθ ⋅ dN ± Fy

θ1 θ1

Pmax br

dN = sen θ dθ

sen θ max

F. García, A. Guerra - 24/04/14

Diseño de Máquinas – Formulario – Embragues y Frenos 93/93

19.1.1 ZAPATA CENTRADA.

Distribución de presiones:

P = Pmax cos θ

dN = Pmax br cosθ dθ

Distancia para MFR = 0

4r sen θ 2

a=

2θ 2 + sen 2θ 2

Reacciones de A:

Rx = − N

Ry = − µ N

Par de frenada:

T f = µ Na

4.3.- FRENO DE CINTA.

Ley de fuerzas: T1 = T2 e µθ

Fuerza de rozamiento: Fr = T1 − T2

Par de frenada: T f = Fr r

Presión en el punto de T:

T

P=

br

4.4.- EMBRAGUES Y FRENOS CÓNICOS Y DE DISCOS.

Distribución de presiones:

φ

p ⋅ r = Pmax ⋅ i

2

P φπ

dN = max i dr

sen α

Fuerza externa aplicada:

Pmaxφiπ

F= (φe − φi )

2

Par de frenada:

P ⋅ φ ⋅ π ⋅ µ φe2 − φi2

T f max i

2 ⋅ sen α 4

F

Tf = µ (φe + φi )

4 ⋅ sen α

Para embrague y freno de disco α = 90º

F. García, A. Guerra - 24/04/14

También podría gustarte

- Factores Protectores y de Riesgo en La FamiliaDocumento16 páginasFactores Protectores y de Riesgo en La FamiliaCarolina rosa soto vilca100% (1)

- Hoja de Vida Christhiann B AbrilDocumento9 páginasHoja de Vida Christhiann B Abrilsantiago molinaAún no hay calificaciones

- Actividad Eje 2, Calculo IntegralDocumento11 páginasActividad Eje 2, Calculo IntegralAlejandro Herrera100% (2)

- El paso del mito al logos: continuidad y ruptura en la evolución del pensamiento griegoDocumento17 páginasEl paso del mito al logos: continuidad y ruptura en la evolución del pensamiento griegoBryan Varela González100% (1)

- PRACTICA CALIFICADA N 2 Unidad 2Documento4 páginasPRACTICA CALIFICADA N 2 Unidad 2Milagros MaldonadoAún no hay calificaciones

- GRAFCETDocumento111 páginasGRAFCETgwynidionAún no hay calificaciones

- PedrazaMartin Publico PDFDocumento296 páginasPedrazaMartin Publico PDFserraxino100% (1)

- Desarrollar El Siguiente Ejercicio Por Método de Doble Integración2021Documento7 páginasDesarrollar El Siguiente Ejercicio Por Método de Doble Integración2021EVER EDGAR HUAMAN ARROYOAún no hay calificaciones

- Método de Integración Por Sustitución TrigonométricaDocumento31 páginasMétodo de Integración Por Sustitución TrigonométricaAMYNNXXXXAún no hay calificaciones

- Actividad N2Documento4 páginasActividad N2daniel fernandezAún no hay calificaciones

- Parcial 4 Resistencia de MaterialesDocumento2 páginasParcial 4 Resistencia de Materialesfelipe.piedrahita1Aún no hay calificaciones

- Ocw - Usal.es Ensenanzas Tecnicas Resistencia de Materiales Ingeniero Tecnico en Obras Publicas Contenidos Problemas Resueltos Tema1Documento14 páginasOcw - Usal.es Ensenanzas Tecnicas Resistencia de Materiales Ingeniero Tecnico en Obras Publicas Contenidos Problemas Resueltos Tema1notesinwinAún no hay calificaciones

- Tensiones principales y estado de tensiones en superficiesDocumento14 páginasTensiones principales y estado de tensiones en superficiesTamara CalleAún no hay calificaciones

- Tarea3.1-Steven VargasDocumento5 páginasTarea3.1-Steven VargasDiego TorresAún no hay calificaciones

- Integración Por Sustitución TrigonometricaDocumento10 páginasIntegración Por Sustitución Trigonometricagabriela puente de la vegaAún no hay calificaciones

- Problemas de trigonometría resueltosDocumento26 páginasProblemas de trigonometría resueltosFabricio ParraguezAún no hay calificaciones

- Esfuerzo cortante máximo y esfuerzo normal promedio en placa cuadrada sometida a cargasDocumento7 páginasEsfuerzo cortante máximo y esfuerzo normal promedio en placa cuadrada sometida a cargasChristian Aliaga MejíaAún no hay calificaciones

- Diametro Del EjeDocumento2 páginasDiametro Del EjeCristhian Daniel Rodriguez VegaAún no hay calificaciones

- Transformacion de Esfuerzos - RevitDocumento3 páginasTransformacion de Esfuerzos - RevitEloyAún no hay calificaciones

- Ecuaciones 2Documento2 páginasEcuaciones 2Va MAún no hay calificaciones

- Velocidad máxima alambre salida dadoDocumento5 páginasVelocidad máxima alambre salida dadoDennnis vargasAún no hay calificaciones

- IntegralDocumento30 páginasIntegralPedroanbu100% (1)

- Ejercicios 11-13Documento3 páginasEjercicios 11-13Dennnis vargasAún no hay calificaciones

- Taller de Algebra sobre Ejercicios 1.3 y 1.4Documento6 páginasTaller de Algebra sobre Ejercicios 1.3 y 1.4Alejandra GuerreroAún no hay calificaciones

- Ejercicio-01 (Circulo de Mohr)Documento3 páginasEjercicio-01 (Circulo de Mohr)Victor Andrés Márquez HidalgoAún no hay calificaciones

- Refuerzo MatemáticoDocumento6 páginasRefuerzo Matemáticogyno25Aún no hay calificaciones

- Capitulo 2Documento6 páginasCapitulo 2Diego Laruta RamosAún no hay calificaciones

- 2 Bach Tema 8 Teoria 07Documento6 páginas2 Bach Tema 8 Teoria 07ArileydaAún no hay calificaciones

- T4. HUAMAN CORREA, RicardoDocumento45 páginasT4. HUAMAN CORREA, RicardoJosé Lalo Marín IdrogoAún no hay calificaciones

- Taller de Calculo Integral 2021-2Documento9 páginasTaller de Calculo Integral 2021-2Antonio UstarizAún no hay calificaciones

- Optimizacion 111028162541 Phpapp02Documento50 páginasOptimizacion 111028162541 Phpapp02FABIAN NATANAEL MURRIETA RICOAún no hay calificaciones

- Construir El Circulo de Mohr para El Siguiente Estado de EsfuerzosDocumento2 páginasConstruir El Circulo de Mohr para El Siguiente Estado de EsfuerzosAlisson MartinezAún no hay calificaciones

- Usos de La IntegralDocumento12 páginasUsos de La IntegralCesar De LaAún no hay calificaciones

- Ejercicios Mohr 17Documento23 páginasEjercicios Mohr 17Christian DiazAún no hay calificaciones

- FACING-Cálculo integralDocumento11 páginasFACING-Cálculo integralAlonso CASTANEDA MURCIAAún no hay calificaciones

- Ejercicios Mohr 17Documento23 páginasEjercicios Mohr 17Roberth Velasque SantéAún no hay calificaciones

- 32 - Tarea 3Documento6 páginas32 - Tarea 3FREDY ALEXANDER SALAZAR BETANCUR100% (1)

- Cuarta Práctica Calificada de Mate I UptDocumento6 páginasCuarta Práctica Calificada de Mate I UptMarko Senty PerezAún no hay calificaciones

- Examen U3 IntegralDocumento3 páginasExamen U3 IntegralRoy OMAún no hay calificaciones

- Sustituciones Trigonométricas PDFDocumento2 páginasSustituciones Trigonométricas PDFVanessa GuerreroAún no hay calificaciones

- Leyes Newton IIDocumento27 páginasLeyes Newton IIJuanito AlimanaAún no hay calificaciones

- Examen 2014Documento9 páginasExamen 2014Miriam Martín CanoAún no hay calificaciones

- Formulas Calculo II Modulo 2Documento5 páginasFormulas Calculo II Modulo 2Francisco MayorgaAún no hay calificaciones

- SOLUCIONES DE LA ECUACIÓN CÚBICADocumento1 páginaSOLUCIONES DE LA ECUACIÓN CÚBICAGonzaloAún no hay calificaciones

- Formulario Solidos IIDocumento5 páginasFormulario Solidos IIEfrain RomanoAún no hay calificaciones

- Ejercicios de Solidos - BIOTDocumento8 páginasEjercicios de Solidos - BIOTDannjerly J. Villanueva Palacios100% (1)

- Castigliano y Trabajo VirtualDocumento40 páginasCastigliano y Trabajo VirtualErnestoChurataHuarayaAún no hay calificaciones

- Ejercicios 4, 8 y 12 Cálculo IntegralDocumento10 páginasEjercicios 4, 8 y 12 Cálculo Integralcamila maldonadoAún no hay calificaciones

- Diseño de EjesDocumento37 páginasDiseño de EjesJuan TraslaviñaAún no hay calificaciones

- SEMANA 6Documento13 páginasSEMANA 6Adolfo TorresAún no hay calificaciones

- UntitledDocumento23 páginasUntitledAprende ingles yaAún no hay calificaciones

- Semana 05Documento35 páginasSemana 05valeriatemochepanta1811Aún no hay calificaciones

- Aplicaciones Word 1Documento9 páginasAplicaciones Word 1Yui Dian Misa LizAún no hay calificaciones

- Colaborativo 2 Limites y ContinuidadDocumento25 páginasColaborativo 2 Limites y ContinuidadFranjuan RojasAún no hay calificaciones

- Tarea Integración VectorialDocumento23 páginasTarea Integración Vectorialcristiansaigua11Aún no hay calificaciones

- Funciones Trigonometricas de Angulos Compuestos y DoblesDocumento17 páginasFunciones Trigonometricas de Angulos Compuestos y DoblesJULIO VALENZUELA TAPIA92% (24)

- Administración de negocios guía práctica matemática básicaDocumento10 páginasAdministración de negocios guía práctica matemática básicaPececito ZimmermannAún no hay calificaciones

- Trabajo Colaborativo Fase 2 Grupo 100412 - 309Documento29 páginasTrabajo Colaborativo Fase 2 Grupo 100412 - 309Miller Hernandez100% (1)

- Capitulo 1Documento7 páginasCapitulo 1Diego Laruta RamosAún no hay calificaciones

- Formulario Resistencia de Los Materiales-Parcial2Documento3 páginasFormulario Resistencia de Los Materiales-Parcial2Basilio HuancaAún no hay calificaciones

- Tarea3 Breiner MurilloDocumento12 páginasTarea3 Breiner MurilloBreiner S MurilloAún no hay calificaciones

- GDFJFGHDFGHDocumento23 páginasGDFJFGHDFGHAlejoCarreraAún no hay calificaciones

- ABP 2022 2 CristinaDocumento8 páginasABP 2022 2 CristinaLuis CardenasAún no hay calificaciones

- Tema 1Documento40 páginasTema 1javiel999Aún no hay calificaciones

- Tema 2 - Descripcion Externa v3Documento56 páginasTema 2 - Descripcion Externa v3javiel999Aún no hay calificaciones

- Unión atornillada: precarga y respuesta ante cargas axialesDocumento16 páginasUnión atornillada: precarga y respuesta ante cargas axialesLuis LadinoAún no hay calificaciones

- Tema 3 - Modelado de Sistemas Fã Sicos v3Documento64 páginasTema 3 - Modelado de Sistemas Fã Sicos v3javiel999Aún no hay calificaciones

- Wuolah-Examenes Diseño MaquinasDocumento16 páginasWuolah-Examenes Diseño Maquinasjaviel999Aún no hay calificaciones

- Básico de EsfuerzosDocumento75 páginasBásico de Esfuerzosjaviel999Aún no hay calificaciones

- Tema 12Documento14 páginasTema 12Emmanuel Alberto Herrera PobletAún no hay calificaciones

- Apuntes Tema 13Documento8 páginasApuntes Tema 13karinin18Aún no hay calificaciones

- Apuntes Tema 14Documento16 páginasApuntes Tema 14Jose VilladiegoAún no hay calificaciones

- Apuntes Tema 4 PDFDocumento8 páginasApuntes Tema 4 PDFJose VilladiegoAún no hay calificaciones

- Apuntes Tema 12Documento6 páginasApuntes Tema 12Jose VilladiegoAún no hay calificaciones

- Frenos mecánicos: de cinta, zapata y discoDocumento13 páginasFrenos mecánicos: de cinta, zapata y discojaviel999Aún no hay calificaciones

- Tema 14 PDFDocumento22 páginasTema 14 PDFjaviel999Aún no hay calificaciones

- Apuntes Tema 15 PDFDocumento10 páginasApuntes Tema 15 PDFMagdalena MariscalAún no hay calificaciones

- Apuntes Tema 3 Diseño MecanicoDocumento14 páginasApuntes Tema 3 Diseño MecanicoMoniquePatricieAún no hay calificaciones

- Wuolah-Examenes Diseño MaquinasDocumento16 páginasWuolah-Examenes Diseño Maquinasjaviel999Aún no hay calificaciones

- Apuntes Tema 2Documento5 páginasApuntes Tema 2CarlosGuzmanAún no hay calificaciones

- CIrcunferencia de MohrDocumento7 páginasCIrcunferencia de MohralejoelingAún no hay calificaciones

- Análisis de fatiga con tensiones uniaxialesDocumento6 páginasAnálisis de fatiga con tensiones uniaxialesOscar412Aún no hay calificaciones

- Ejercicios Tema 2 PDFDocumento3 páginasEjercicios Tema 2 PDFlolalectorAún no hay calificaciones

- Tema 9 PDFDocumento15 páginasTema 9 PDFjaviel999Aún no hay calificaciones

- Ejercicios Tema 1Documento2 páginasEjercicios Tema 1FernandoAún no hay calificaciones

- Tema 12Documento14 páginasTema 12Emmanuel Alberto Herrera PobletAún no hay calificaciones

- Ejercicios Tema 15 PDFDocumento3 páginasEjercicios Tema 15 PDFMagdalena MariscalAún no hay calificaciones

- Apuntes Tema 12Documento6 páginasApuntes Tema 12Jose VilladiegoAún no hay calificaciones

- Tema 14 PDFDocumento22 páginasTema 14 PDFjaviel999Aún no hay calificaciones

- Ensayo de desgaste de agregados con la máquina de Los Ángeles (ASTM C131 y C535Documento7 páginasEnsayo de desgaste de agregados con la máquina de Los Ángeles (ASTM C131 y C535aylin massielAún no hay calificaciones

- Zanahoria ProyectoDocumento38 páginasZanahoria ProyectoCarlos Eduardo Lozada Pajares86% (7)

- 65b952resumen U4 y U6, U7 U8Documento68 páginas65b952resumen U4 y U6, U7 U8Joaquin IbañezAún no hay calificaciones

- Manual CVOSOFT Curso Consultor Funcional HCM Nivel Avanzado Unidad 3Documento101 páginasManual CVOSOFT Curso Consultor Funcional HCM Nivel Avanzado Unidad 3Eli Rodriguez PecciAún no hay calificaciones

- Trabajo Practico Nº4Documento5 páginasTrabajo Practico Nº4Myrian Ka Dell'OroAún no hay calificaciones

- Pago Movil PDFDocumento1 páginaPago Movil PDFHector SalazarAún no hay calificaciones

- RelazioneTecnica 20220223083131Documento1 páginaRelazioneTecnica 20220223083131ANTONIO ROSARIO ESCUDEROAún no hay calificaciones

- Costos Unitarios Parte 3Documento6 páginasCostos Unitarios Parte 3arnoldo barreraAún no hay calificaciones

- Maceracion de Arnica FaltaDocumento1 páginaMaceracion de Arnica FaltaMarco Antonio Camacllanqui GutierrezAún no hay calificaciones

- JP - Práctica #06 - J. PrácticasDocumento2 páginasJP - Práctica #06 - J. PrácticasLuka DíazAún no hay calificaciones

- Prueba Grado 11°Documento5 páginasPrueba Grado 11°SONIAAún no hay calificaciones

- Creación de La Corporación Venezolana de Fomento, 1946Documento31 páginasCreación de La Corporación Venezolana de Fomento, 1946ebuloz100% (1)

- Formato Ingeniería IndustrialDocumento2 páginasFormato Ingeniería IndustrialLuis Eduardo Rodriguez PinzonAún no hay calificaciones

- Descripción de Cargo Asistente de CarteraDocumento3 páginasDescripción de Cargo Asistente de CarteraMiLe HenaoAún no hay calificaciones

- Induccion Cns GobDocumento14 páginasInduccion Cns GobGladdys Cruz RamirezAún no hay calificaciones

- El Diagrama V de GowinDocumento22 páginasEl Diagrama V de GowinAngelAún no hay calificaciones

- Ensayo - LABORATORIO MECANICA DE FLUIDOSDocumento2 páginasEnsayo - LABORATORIO MECANICA DE FLUIDOSAlvaro AngelAún no hay calificaciones

- Aspectos arquitectónicos de un data centerDocumento58 páginasAspectos arquitectónicos de un data centeryukatekoAún no hay calificaciones

- Aportes de Luca PacioliDocumento11 páginasAportes de Luca PacioliJorge Xavier Cordoba MartinezAún no hay calificaciones

- Diapositivasdefensatesisdesineri 090929215930 Phpapp02Documento37 páginasDiapositivasdefensatesisdesineri 090929215930 Phpapp02Lucia BioscaAún no hay calificaciones

- Presentación 3Documento19 páginasPresentación 3Diego PonceAún no hay calificaciones

- Series de ForierDocumento39 páginasSeries de ForierJuan Sebastian Salgado RubianoAún no hay calificaciones

- Reacciones QuimicasDocumento18 páginasReacciones QuimicasandreaAún no hay calificaciones

- Compatibilidad de Geminis y Capricornio - Buscar Con Google 2Documento1 páginaCompatibilidad de Geminis y Capricornio - Buscar Con Google 2mackloehoAún no hay calificaciones

- Historia y Ciencias Sociales Ecuador Primero BachilleratoDocumento3 páginasHistoria y Ciencias Sociales Ecuador Primero BachilleratoTeresa De JesusAún no hay calificaciones

- ANDISOLESDocumento24 páginasANDISOLESeliana valleAún no hay calificaciones

- Papelería y útiles oficina SBS Chilca MalaDocumento6 páginasPapelería y útiles oficina SBS Chilca MalaRichard Ismael Chumpitaz Sánchez100% (1)