Documentos de Académico

Documentos de Profesional

Documentos de Cultura

P682B-REP-GG-06 - Recomendaciones Visita Chris Thompson

Cargado por

IVAN TURCODerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

P682B-REP-GG-06 - Recomendaciones Visita Chris Thompson

Cargado por

IVAN TURCOCopyright:

Formatos disponibles

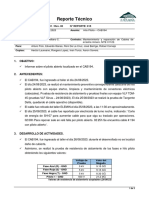

P682B-REP-GG-06 – Detail Trip Report – Recomendaciones 11 Mayo

2018

Acoples en la Polea de Cola

Revisar alineación de acoplamientos.

Reemplazar los acoples de baja velocidad en los motores M1 y M2

Realizar pruebas metalúrgicas de los acoples que fallaron para determinar la causa raíz.

Análisis de desgaste de reductores, enviar muestras de aceite del M1 y M2 para análisis de

desgaste de los engranajes. Esto puede indicar desgaste excesivo de los engranajes.

Documentación del Sistema

Se recomienda realizar una traducción de la documentación ya entregada e imprimir múltiples

copias para distribuirlas en la planta. CDI puede realizar la traducción de esta documentación,

solicitar cotización.

Confiabilidad

- No hay sensores instalados en los motores, reductores, o rodamientos que puedan

detectar la falla del acople de manera temprana para así programar una reparación

durante una parada programada.

- Se recomienda instalación de sensores de vibración, temperatura en los motores,

reductores, y los rodamientos de todas las poleas del sistema overland.

- Se recomienda la instalación de tacómetros y encoders en cada polea motriz y en una

polea no motriz en las estaciones de cabeza y cola.

- Lista de sensores recomendados para el sistema overland:

o CV0002A Sensores Análogos

§ Tacómetro y encoder en polea motriz

§ Tacómetro y encoder en polea conducida

§ Temperatura en chumaceras junto al motor

§ Vibración en chumaceras junto al motor

§ Temperatura del reductor

§ Vibración del reductor

§ Temperatura en polea

o CV002B Entradas Análogas

§ Tacómetro y Encoder de polea motriz de la cabeza

§ Tacómetro y Encoder de polea conducida de la cabeza

§ Temperatura del rodamiento de salida del motor3

§ Vibración del rodamiento de salida del motor3

§ Temperatura de reductor 3

§ Vibración de reductor 3

§ Temperatura del rodamiento de salida del motor4

§ Vibración del rodamiento de salida del motor4

§ Temperatura de reductor 4

§ Vibración de reductor 4

§ Temperatura de rodamientos de polea motriz cabeza x 2

§ Vibración de rodamientos de polea motriz cabeza x 2

§ Tacómetro y Encoder de polea motriz de la cola

§ Tacómetro y Encoder de polea conducida de la cola

§ Temperatura del rodamiento de salida del motor1

§ Vibración del rodamiento de salida del motor1

§ Temperatura de reductor 1

§ Vibración de reductor 1

§ Temperatura del rodamiento de salida del motor2

§ Vibración del rodamiento de salida del motor2

§ Temperatura de reductor 2

§ Vibración de reductor 2

§ Temperatura de rodamientos de Polea Motriz de Cola X 2

§ Vibración de Polea de colea x2

o Conveyor Dynamics puede suministrar tacómetros y encoders. Contactar CDI

para una cotización formal de los sensores descritos mas arriba.

o El código PLC requerirá modificaciones para agregar detección de

deslizamiento/alarmas y velocidad en tiempo real de las fajas.

Cambios en el Código PLC

Contactar a CDI en caso de cualquier cambio antes de que sea implementado. CDI puede

examinar el código PLC requerido y verificar si puede causar daños al sistema. Si es que hay

alternativas, estas pueden ser recomendadas por CDI.

Otros Problemas Encontrados En Brocal

Se reportaron dos problemas en las reuniones de cierre como se menciona mas abajo:

- Pequeña subida de torque en el motor al final del proceso de detención, justo antes de

la detención completa.

o CDI analizara posibles causas y realizara un seguimiento con Brocal para

recomendaciones o cambios en el código PLC.

o CV002B el carro tensor se sale de los rieles durante paradas de emergencia por

pullcord.

§ Las poleas de cable pueden estar en mala condición lo que causa

desalineación y descarrilamiento del carro. CDI recomienda inspeccionar

y realizar mantenimiento de estos componentes para prevenir que esto

ocurra.

También podría gustarte

- Esclerosis Lateral AmiotroficaDocumento6 páginasEsclerosis Lateral AmiotroficaConstanzaAún no hay calificaciones

- Seguridad Electrica 2023Documento20 páginasSeguridad Electrica 2023IVAN TURCO100% (3)

- Preguntas para Examen de ParasitologíaDocumento3 páginasPreguntas para Examen de ParasitologíaMilagros La Jara100% (5)

- Operaciones de buceo en mina EscondidaDocumento116 páginasOperaciones de buceo en mina EscondidaGiuseBAún no hay calificaciones

- Cual Es La Importancia Del Presupuesto PúblicoDocumento4 páginasCual Es La Importancia Del Presupuesto PúblicoFlavis TB100% (1)

- Clase 7 Plantas VascularesDocumento17 páginasClase 7 Plantas VascularesAna UrbanoAún no hay calificaciones

- Tarea 1 - Analisis y Estudio de CasoDocumento13 páginasTarea 1 - Analisis y Estudio de CasoEliana Ortiz100% (1)

- Acr-Vol-Chu-012 Rotura de Eje Portarodamientos Bomba 157 Ca100Documento8 páginasAcr-Vol-Chu-012 Rotura de Eje Portarodamientos Bomba 157 Ca100IVAN TURCOAún no hay calificaciones

- Reporte Técnico Gkp-015 - Cab194 - Hilo PilotoDocumento3 páginasReporte Técnico Gkp-015 - Cab194 - Hilo PilotoIVAN TURCOAún no hay calificaciones

- Confiabilidad de Sistemas ElectricosDocumento1 páginaConfiabilidad de Sistemas ElectricosIVAN TURCOAún no hay calificaciones

- Secuencia Didactica - Gema ItaDocumento6 páginasSecuencia Didactica - Gema ItaIVAN TURCOAún no hay calificaciones

- Acr-Vol-Chu-008 Rotura de Ojal Del Vastago en El Cilindro de Volteo - Sco-00152-ChDocumento10 páginasAcr-Vol-Chu-008 Rotura de Ojal Del Vastago en El Cilindro de Volteo - Sco-00152-ChIVAN TURCOAún no hay calificaciones

- Programa Completo - Congreso Internacional MEGGER - ARGENTINADocumento2 páginasPrograma Completo - Congreso Internacional MEGGER - ARGENTINAIVAN TURCOAún no hay calificaciones

- DISEÑODocumento5 páginasDISEÑOIVAN TURCOAún no hay calificaciones

- Eres Programador o Planeador y Realizas Alguna de Estas ActividadesDocumento4 páginasEres Programador o Planeador y Realizas Alguna de Estas ActividadesIVAN TURCOAún no hay calificaciones

- Sistemas de puesta a tierra - Área mina Proyecto InmaculadaDocumento47 páginasSistemas de puesta a tierra - Área mina Proyecto InmaculadaIVAN TURCOAún no hay calificaciones

- Lisbeth García CastroDocumento2 páginasLisbeth García CastroIVAN TURCOAún no hay calificaciones

- Codigo LaftDocumento10 páginasCodigo LaftIVAN TURCOAún no hay calificaciones

- Reporte Puestas A Tierra Pararrayos Mahr TunelDocumento5 páginasReporte Puestas A Tierra Pararrayos Mahr TunelIVAN TURCOAún no hay calificaciones

- Abb Digital Service Day and Benefits - Español1Documento82 páginasAbb Digital Service Day and Benefits - Español1Raúl Gutiérrez100% (1)

- Análisis de Riego (IEC 62305)Documento10 páginasAnálisis de Riego (IEC 62305)IVAN TURCOAún no hay calificaciones

- Qué Es La Cultura en Una CompañíaDocumento3 páginasQué Es La Cultura en Una CompañíaIVAN TURCOAún no hay calificaciones

- Mantenimiento Predictivo 4Documento2 páginasMantenimiento Predictivo 4IVAN TURCOAún no hay calificaciones

- Industria 4.0: Todo lo que necesitas saberDocumento8 páginasIndustria 4.0: Todo lo que necesitas saberIVAN TURCOAún no hay calificaciones

- FABRICAMERCEDESBENZDocumento11 páginasFABRICAMERCEDESBENZIVAN TURCOAún no hay calificaciones

- Gestion Activos Aporte Mtto 2014 PDFDocumento26 páginasGestion Activos Aporte Mtto 2014 PDFRobin GomezAún no hay calificaciones

- Manual Prevencion Gestion Los Riesgos LaftDocumento58 páginasManual Prevencion Gestion Los Riesgos LaftIVAN TURCOAún no hay calificaciones

- Qué Es VLFDocumento3 páginasQué Es VLFIVAN TURCOAún no hay calificaciones

- Sistemas de Distribucion3Documento10 páginasSistemas de Distribucion3Mauricio VelascoAún no hay calificaciones

- Res Col D Gomez Cimga2019Documento8 páginasRes Col D Gomez Cimga2019IVAN TURCOAún no hay calificaciones

- 06 Consideraciones para La Gestion de Lineas de Alta Tension Segun Iso 55000Documento7 páginas06 Consideraciones para La Gestion de Lineas de Alta Tension Segun Iso 55000IVAN TURCOAún no hay calificaciones

- Calculando La Frecuencia Optima de Mantenimineto o Reemplazo PreventivoDocumento14 páginasCalculando La Frecuencia Optima de Mantenimineto o Reemplazo PreventivoErick Gianfranco Arteaga GonzalezAún no hay calificaciones

- Informe de Mediciones RPT BrocalDocumento21 páginasInforme de Mediciones RPT BrocalIVAN TURCOAún no hay calificaciones

- Impri MirDocumento11 páginasImpri MirJackie AcuñaAún no hay calificaciones

- Getion de ActivosDocumento12 páginasGetion de ActivosCarlos Manuel ParionaAún no hay calificaciones

- Curva de MiscibilidadDocumento7 páginasCurva de MiscibilidadAlvarez Reyes YahirAún no hay calificaciones

- Cuadro de Excel Locativo y ConstruccionDocumento6 páginasCuadro de Excel Locativo y ConstruccionKarOoll GiilAún no hay calificaciones

- U5 MSuarezDocumento2 páginasU5 MSuarezBrigette MurilloAún no hay calificaciones

- CistitisDocumento15 páginasCistitisantmanAún no hay calificaciones

- Canciones de fe y esperanzaDocumento94 páginasCanciones de fe y esperanzaLuis Esteban FernandezAún no hay calificaciones

- Lab 08 Horn&Sk Cat&MilDocumento48 páginasLab 08 Horn&Sk Cat&MilAl FredoAún no hay calificaciones

- Apuntes Clase 3 FisiologíaDocumento10 páginasApuntes Clase 3 FisiologíarouscarolainAún no hay calificaciones

- Materiales de ConstruccionDocumento8 páginasMateriales de ConstruccionGabriel Caillaux100% (1)

- Sales de MohrDocumento6 páginasSales de MohrMrd DavidAún no hay calificaciones

- Entrega y Reposición de Elementos de Protección IndividualDocumento18 páginasEntrega y Reposición de Elementos de Protección Individualana yinneth cruz rinconAún no hay calificaciones

- Impacto AmbientalDocumento16 páginasImpacto AmbientalJesus CarbajalAún no hay calificaciones

- Planeaciones CienciasDocumento31 páginasPlaneaciones CienciasJeanetzita ZorrillaAún no hay calificaciones

- La Rana Gigante Del Lago TiticacaDocumento4 páginasLa Rana Gigante Del Lago TiticacaDino TapiaAún no hay calificaciones

- RevMOf+Volumen+2 2Documento46 páginasRevMOf+Volumen+2 2Beatriz Ruiz Luna LogopedaAún no hay calificaciones

- La Ictiofauna Marina de Venezuela - Una Aproximación Ecológica (Cervigón) PDFDocumento25 páginasLa Ictiofauna Marina de Venezuela - Una Aproximación Ecológica (Cervigón) PDFAlfredo Alejandro Ascanio MorenoAún no hay calificaciones

- nYj27atYTjqI9u2rWE46 Q Actividad M2Documento4 páginasnYj27atYTjqI9u2rWE46 Q Actividad M2Francisco CastilloAún no hay calificaciones

- NeuroentrenamentoDocumento11 páginasNeuroentrenamentoOriana Ubeto100% (1)

- Análisis Del Comportamiento Del Aliso Alnus Nepalensis D. DonDocumento106 páginasAnálisis Del Comportamiento Del Aliso Alnus Nepalensis D. DonwilliamAún no hay calificaciones

- SueñosDocumento153 páginasSueñosJLCG17Aún no hay calificaciones

- Protocolo de Paso de Cateter Central de InsercionDocumento14 páginasProtocolo de Paso de Cateter Central de InsercionJENNYAún no hay calificaciones

- PORQUE FRACASAMOS EN EL AMORDocumento8 páginasPORQUE FRACASAMOS EN EL AMORLinda MarAún no hay calificaciones

- ECKPHQSAB6Documento14 páginasECKPHQSAB6marquos100% (1)

- DEFENSA NACIONAL 7ma SemanaDocumento21 páginasDEFENSA NACIONAL 7ma SemanaIvan Surpachin MirandaAún no hay calificaciones

- Listado Farmacos InmunosupresoresDocumento2 páginasListado Farmacos InmunosupresoresAdolfo PinoAún no hay calificaciones