Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Calificación Paso A Paso Del Soldador D1.1 - 2020 SMAW 3G

Calificación Paso A Paso Del Soldador D1.1 - 2020 SMAW 3G

Cargado por

Jose Parra PradaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Calificación Paso A Paso Del Soldador D1.1 - 2020 SMAW 3G

Calificación Paso A Paso Del Soldador D1.1 - 2020 SMAW 3G

Cargado por

Jose Parra PradaCopyright:

Formatos disponibles

Calificación Paso a Paso del Soldador con el Proceso

SMAW, Posición 3G Ascendente, Según D1.1 AWS -

2020

Preparado por: Ing. William José Mendoza

CIV: 202734

CAWI/AWS: 98080574

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 1

Este material presenta los pasos aproximados para la calificación del soldador con el

proceso SMAW en posición 3G según el Código D1.1- AWS – 2020. El propósito de esta

guía es ayudar a los interesados en comprender los pasos a seguir en la calificación de

los soldadores. ¡Tales pasos son ilustrados con muchas imágenes, como lo señala un

viejo refrán, una imagen dice más que mil palabras!

Porque Tomar el Ensayo en Posición 3G Para la Calificación de

Soldadura

Dado que el proceso de soldadura por arco con electrodo revestidos es el proceso

preferido para la mayoría de los trabajos al aire libre, tiene sentido que se tome esta

calificación de soldadura. El ensayo de calificación de soldadura en la posición 3G,

califica para soldar en las posiciones 1F, 2F, 3F y las posiciones 1G, 2G, 3G en acero

estructural. También califica para realizar soldaduras de filetes en tubos con un

diámetro mínimo de 24”

ESPECIFICACION DE PROCEDIMIENTO DE SOLDADURA (WPS) CON EL PROCESO SMAW

SEGÚN EL CÓDIGO D1.1 AWS - 2020.

La calificación de soldadura con el proceso SMAW en posición 3G califica a sí mismo a un

soldador para soldar en las posiciones plana, horizontal y vertical, sin tomar en cuenta

las calificaciones de soldadura en las posiciones plana y horizontal. Cuando es

combinada con la calificación de soldadura en la posición 4G, esta califica para soldar en

las posiciones plana, horizontal, vertical y sobre cabeza, incluyendo tubos que tengan un

diámetro mínimo de 24”.

Esta calificación combinada viene en dos espesores. Primero una plancha de 3/8” (T) y

segundo una plancha de 1”. Se toma primero el ensayo de la plancha para la posición 3G

de 3/8” (T), el cual es un procedimiento de espesor limitado, califica para soldar desde

1/8” hasta ¾” (o sea 1/8” hasta 2T) de grueso, ver tabla 6.2. (Pág. 140) Segundo se toma

la plancha de 1” de grueso para la posición 4G, el cual es un procedimiento que califica

desde 1/8” mínimo hasta espesor máximo ilimitado, ver tabla 6.2. (Pág. 140).

Así como con la mayoría de las calificaciones de soldadura en posición 3G con el

proceso SMAW según el Código D1.1 – AWS, 2020, tienen una fecha de caducidad. Esta

calificación tiene una validez por 6 meses, o 180 días, si el soldador no suelda con este

proceso durante 6 meses, pierde la validez. En la página al reverso de la calificación de

soldadura existe una tabla de registro para cada empleador o escuela de soldadura para

firmar cada seis meses. Esto suministra una constancia documentada que comprueba

que el soldador ha estado usando este proceso de soldadura para el cual se calificó.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 2

Información de la WPS

Proceso de soldadura: SMAW

Posición de la junta: 3G

Progresión de la soldadura: Ascendente

Tipo de Junta: B-U2a

Respaldo: Si

Material del Respaldo: ASTM A 36

Dimensiones del respaldo: 6 mm. (min.) hasta 10 mm. (máx.)

Abertura de la raíz: 6 mm.

Angulo de la ranura: 45º

Resanar al Reverso: No

Especificación del Material base: ASME A36

Tipo o Grado: N/A

Espesor (Tubo): Ranura (mm.): 10

Especificación AWS del Metal de Relleno: A5.1

Clasificación del metal de relleno: E7018

Diámetro del metal de relleno: 1/8”

Intensidad de Corriente: 90 – 140 Amps.

Características Eléctricas del Electrodo: CD+, Polaridad Positiva (CDEP)

Clasificación del Fundente de Protección del Electrodo: 4

Grupo de Clasificación del electrodo. F4

Temperatura de Precalentamiento: N/A.

Temperatura entre pasadas mínima: N/A.

Tratamiento térmico posterior a la soldadura: N/A

Cordones Rectos U Ondulados: Rectos y Ondulados

Pases Simples o Múltiples (por Lado): Múltiples

Limpieza entre pases: Esmeril o Cepillo de Alambre

Esta información debe ser registrada en un formato apropiado recomendado por la AWS

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 3

ESPECIFICACIÓN DE PROCEDIMIENTO DE SOLDADURA (WPS) SI X PRECALIFICADO SI

CALIFICADO POR ENSAYOS ----- O REGISTROS DE CALIFICACIÓN DE PROCEDIMIENTOS (PQR ) SI

Nombre de la Empresa: D.I.A.N.C.A Identificación: 001 Revisión: 01

Proceso de Soldadura: SMAW Fecha: 22-11-20 Por: Ing. William Mendoza

Nº de Soporte del PQR: Precalificado Autorizado por: A. Leal Fecha: 22-11-20

JUNTA POSICIONES

Diseño de Junta Usado: B -U2a Posiciones de la Ranura: 1G, 2G, 3G, 4G Filete: N/A

Tipo de Soldadura: Ranura Progresión Vertical:

X

Simple X Doble

Respaldo SI X NO CARACTERÍSTICAS ELECTRICAS

Material del Respaldo: ASTM A 36 Modo de transferencias (GMAW): Corto Circuito

Abertura de Raíz: 6 mm. Tamaño Cara de Raíz N/R Globular Pulsado Rocío

Ángulo de Ranura: 45º Radio (U – J) N/A

Corriente: CA CDEP X

Resanar al Reverso: SI NO X Método -------

Otros: ---------------------------------

METALES BASE Electrodo de Tungsteno (GTAW): N/A

Especificación del material base: ASTM A 36 Diámetro: N/A

Tipo o Grado: N/A Tipo: N/A

Espesor de la Ranura: 10 mm Filete: N/A

Diámetro (Tubo): N/A

METALES DE RELLENO TECNICAS

Especificación AWS: A5.1 Cordón Recto u Ondulado: Rectos y Ondulados

Clasificación AWS: E7018 Pasada Simple o Múltiples (por lado): Múltiples

PROTECCIÓN Números de Electrodos: 1 Separación del Electrodo: a)

Fundente: N/A Gas: N/A Composición: N/A Longitudinal N/A b) Lateral N/A c) Angular N/A

Clasificación Electrodo-Fundente: N/A Distancia de la pieza hasta el tubo de contacto: N/A

Velocidad de Flujo: N/A Tamaño Copa de Gas: N/A Martillado (Peening): N/A Limpieza entre Pases: Cepillo y esmeril

PRECALENTAMIENTO TRATAMIENTO TÉRMICO POST SOLDADURA

Temperatura de Precalentamiento Min: N/A Temperatura: N/A

Temperatura entre Pasadas Min: N/A Max. N/A Tiempo: N/A

PROCEDIMIENTO DE SOLDADURA

Pase o Capa de Procesos Metal de Aporte Intensidad de Corriente Voltios Velocidad Detalles de la Junta

Soldadura de Avance (mm)

Clasif. Diám. Tipo y Polaridad Amps. o WFS

(pulg/min)

Todos los pases SMAW A5.1 1/8” CD + 90 - 140 22 - 28 2–8 Ver fig. 5.1, pag. 83 Código D1.1

(Lincoln) ó

dentro del rango

de operación

recomendado por

el fabricante del

electrodo usado

en producción

Código AWS D1.1 - 2020

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 4

Preparación de la Junta Para la Calificación de Soldadura con el

Proceso SMAW en Posición 3G

El procedimiento establece en las notas como preparar los cupones de ensayos.

Aquí están las notas del D1.1 AWS para el procedimiento con el proceso SMAW en

posición 3G.

1. Esmerilar todas las cascarillas laminadas en caliente, 1” al frente del bisel y ¼” al

reverso del bisel de la plancha de ensayo.

2. Esmerilar toda la oxidación sobre el bisel del metal desnudo. Re-inspeccionar el

ángulo del bisel para el ángulo apropiado.

3. Esmerilar toda la cascarilla en caliente de la pletina de respaldo hasta el metal

limpio.

4. El inspector inspeccionará la preparación antes de ensamblar las piezas de

ensayo.

5. Después que se complete el ensamblaje del cupón el inspector revisará todas las

especificaciones del ensamblaje.

6. Ahora el cupón de ensayo será ubicado en la posición fija. El cupón será marcado

en la posición con un marcador y el inspector puede observar el ensayo en

cualquier momento durante la realización del ensayo. (DURANTE EL ENSAYO, EL

CUPÓN NO DEBERÁ SER MOVIDO EN NINGUNA DIRECCIÓN Y/O REMOVIDO DE

LA UBICACIÓN DEL ENSAYO SIN LA APROBACIÓN DEL INSPECTOR).

7. La abertura de la raíz debe ser inspeccionada.

8. Las temperaturas requeridas, para un acero ASMT A36, del metal base de 1/8”

hasta ¾” de espesor. Las temperaturas mínimas de precalentamiento y entre

pasadas deberán ser como sigue: Cuando las temperaturas del metal base esté

por debajo de 32ºC, el metal base deberá ser precalentado a un mínimo de 72ºC

y la mínima temperatura entre pases deberá mantenerse durante la soldadura.

Así es como deben verse las piezas antes

de su ensamble. Note que no han sido

esmerilados ni las plancha ni la pletina de

respaldo.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 5

Esta imágen muestra las cascarillas de fundición

esmeriladas a una distancia mínima de la cara del

bisel de 1” con la oxidación del bisel esmerilada

hasta el metal limpio, y la pletina de respaldo

esmerilada hasta el metal limpio. Después se

esmerila la cascarilla de fundición a un mínimo de

¼” en la parte posterior a la cara de los biseles.

Se debe verificar el ángulo de los biseles. Cada uno

debe medir 22. 5º para un ángulo de ranura total

de 45º. El procedimiento establece que el ángulo

total de la ranura debe estar entre 45º y 55º.

La cara de la raíz debe ser cero.

Las imágenes abajo muestran cómo se ensamblan las planchas de ensayo. Primero se

puntea la pletina de respaldo por los lados extremos del bisel. Se debe usar una prensa

para asegurarse que la pletina esté bien ajustada y centrada a la plancha. La abertura de

la raíz se fija usando dos electrodos de 1/8”, para fijar la abertura apropiada de ¼”.

Luego se puntea por la parte de atrás y central de la plancha, usando de nuevo la

prensa, esto se hace para mantener la pletina plana contra el bisel. No se debe puntear

la plancha dentro de la ranura si se va a usar ensayos RT.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 6

Pre- Inspección de las Planchas Biseladas de Ensayos

El cupón se coloca en posición y es inspeccionado. El cupón se fija en el posicionador y

es marcado en varios lugares para asegurarse que no sea movido durante la soldadura o

limpieza. Se usa un nivel para nivelar su posición.

Como Aprobar la Certificación de Soldadura en Posición 3G con el

Proceso SMAW Según el Código D1.1 AWS -2020

Pase de Raíz

Al iniciar el pase de raíz hay que tener cuidado de observar la fusión de los bordes de

bisel y el centro de la pletina de respaldo, usando le técnica de vaivén de lado a lado.

Para realizar el empalme del cordón siguiente, hay que esmerilar ½” del cordón para

iniciar el empalme justamente allí, y se repite la operación para los empalmes

siguientes. El espesor del primer cordón depositado debe ser uniforme a lo largo de

todo el cordón.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 7

Al finalizar el primer pase, se deja enfriar un

poco la plancha antes de iniciar en segundo

pase. Se inspecciona no debe existir falta

de fusión, falta de penetración, socavación

y poros, luego se esmerila ligeramente para

corregir alguna imperfecciones en los

empalmes o protuberancias etc.

Al Cuando

Nota: finalizar el primer

se usan electrodospase, se deja

de diferentes Números F ó procesos de soldaduras combinados, se debe medir el

espesor de metal depositado es decir si se usa un E6010 (F3) para el primer pase y los pases restantes con un E7018

enfriar

(F4), se mideun poco la

el espesor delplancha antes

pase con E6010 de el del metal depositado con el E7018, ó si se usa GTAW para el

y luego

primer

iniciarpase y en

SMAW segundo

para los pases restantes,

pase. seSe miden los espesores que correspondan a cada proceso. Esto es para

los efectos de conocer los rangos de espesores calificados. La observación antes mencionada no aplica para el caso

inspecciona

que nocalificación,

tratamos en esta debe existirporquefalta

usamos deun solo tipo de electrodo y un solo tipo de proceso.

fusión, falta de penetración,

Pase de Relleno

socavación y poros, luego se

esmerila ligeramente para corregir

Para el paseimperfecciones

alguna en caliente o deenrelleno

losse usa la misma técnica de vaivén, pero con una

intensidad

empalmesde corriente ligeramente

o protuberancias etc. superior para refundir algunas imperfecciones del

primer pase. Se debe tener cuidado de hacer pausa en los extremos del movimiento de

vaivén con el arco corto para evitar socavación. El relleno debe quedar ligeramente por

debajo de la superficie de la plancha o a ras, no debe quedar por encima o muy por

debajo de la superficie de la plancha a fin de facilitar la uniformidad del pase de

acabado.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 8

Pase de Acabado

El pase de acabado también se hace usando el movimiento de vaivén, teniendo el

cuidado de hacer pausa con el arco corto en los extremos laterales del vaivén para

rellenar esa zona y evitar la socavación, la cual podría conducir al agrietamiento de la

muestra durante el ensayo de doblez.

Pase de

acabado

Esta es la soldadura terminada, la

cual debe limpiarse con un cepillo

de alambre. La soldadura debe ser

uniforme con respecto al metal

base, debe emerger suavemente

con el metal base, con un refuerzo

que no deberá exceder de 1/8” y

la socavación no mayor de 3/32”.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 9

Como preparar el Cupón de Ensayo Para el Ensayo Destructivo del

Ensayo de Doblez.

Preparar los cupones para un ensayo de doblez no es difícil, pero requiere tomarse

tiempo para hacerlo de manera apropiada. Existen pocos pasos que requieren seguirse

porque de lo contrario se pueden cometer errores y puede fallar el ensayo basado en la

mala preparación.

Marcar y Cortar el Cupón de Ensayo

Lo primero que hay que hacer es marcar en centro de la plancha

con una tiza. Luego se coloca otra marca de 1” por encima y por

debajo del centro de la plancha (ver figura abajo). Las próximas

. In the case of coupon failure the middle of the plate can be used as a backup coupon, as long as the

marcas son de 1-1/2” por encima y por debajo de las primeras

failure of the bend falls within he AWS acceptance criteria for a bend test.

marcas. Las dos marcas de 1-1/2” de ancho son para el ensayo de

doblez, una de cara y la otra de raíz. Para trazar las muestras se

usa una escuadra. En el caso de que el cupón falle, se puede usar

la mitad de la plancha como un respaldo del cupón, siempre que

la falla del doblez esté dentro de los criterios de aceptación de la

AWS para un ensayo de doblez.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 10

a Cuando se use RT no deberá usarse puntos de soldadura en esta área.

b El espesor del respaldo deberá ser de ¼” (6 mm) mínimo, hasta 3/8” (10 mm), máximo. El ancho del

respaldo deberá ser de 3” (75 mm) mínimo. Cuando no sea eliminado para RT, de otra manera 1” (25.4

mm) mínimo.

c Para planchas de 3/8”, un ensayo de doblez de lado puede ser substituido por cada ensayo de doblez de

cara y de raíz requeridos.

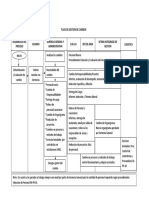

Figura 6.20 – Espesor Limitado Para Planchas de Ensayos – Todas las Posiciones –

Calificación del Soldador (Ver 6.21.1). Código D1.1 AWS - 2020, (Pág. 177)

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 11

El próximo paso es marcar cada una de las muestras con

las iniciales del nombre del soldador, la posición (en

nuestro caso es 3G), y el tipo de doblez (R si es la muestra

de raíz, y F si es la muestra de cara). Esto hay que hacerlo

antes de cortar y esmerilar las muestras, a fin de evitar

confusión de cual es la muestra que falla durante el ensayo

y poder identificarlas. Los extremos de la plancha son

rechazados.

Una vez marcadas las

líneas de corte, se

procede a cortar las

muestras con una sierra

de vaivén, cuidando que

los cortes sean paralelos.

Remoción de la Pletina de Respaldo

Ahora se procede a la remoción de la porción de pletina de

respaldo de cada muestra. Se realiza mediante el esmerilado

de la zona al reverso justamente donde penetró la soldadura

del primer pase, cuidando de no profundizar el esmerilado

mas allá del espesor de la pletina de respaldo.

La pletina de respaldo sale fácilmente colocando la muestra en la

prensa y golpeando la pletina de respaldo usando un martillo y

un cincel. Luego se esmerila la porción de soldadura restante,

cuidando de que las marcas del esmerilado sean paralelas a la

longitud de la muestra.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 12

Remoción del Refuerzo del Cordón de la Cara de la Soldadura

Antes de esmerilar la cara y raíz de la soldadura, se

debe marcar con un centro punto el centro de la

soldadura por un costado de la muestra. Esto se

realiza para asegurase del área de interés que se va a

inspeccionar después del doblez. El área de la cara y

raíz de la soldadura deber estar sometida al máximo

esfuerzo de tracción durante el ensayo de doblez.

El Ensayo de Doblez

Se tendrán dos muestras para el ensayo de doblez, La primera será un doblez de cara y

la segunda un doblez de raíz. En el caso de que falle un ensayo de doblez, Se puede

utilizar el centro de la plancha como cupón de respaldo, siempre y cuando falle dentro

del criterio de aceptación.

A continuación, los criterios de aceptación según la AWS. (ver 6.10.3.3, pag. 129)

“Los criterios para el ensayo de doblez. La superficie convexa de la muestra del ensayo

de doblez deberá ser visualmente examinada por si existen discontinuidades

superficiales. Para la aceptación, la superficie no deberá contener discontinuidades que

excedan las siguientes dimensiones”:

1) 1/8” (3 mm) medidas en cualquier dirección de la superficie.

2) 3/8” (10 mm) – La suma de las mayores dimensiones de todas las

discontinuidades que exceden 1/32” (1 mm), pero menores o iguales a 1/8”

(3 mm).

3) ¼” (6 mm) – Las máximas grietas en las esquinas que resulten de las inclusiones

de escorias visibles u otras discontinuidades de tipo fusión, deberán aplicar

entonces la máxima de 1/8” (3 mm).

Las muestras con grietas en las esquinas que excedan de ¼” (6 mm) sin evidencia de

inclusiones de escorias u otro tipo de discontinuidades deberán ser indiferentes, y una

muestra de ensayo de reemplazo del elemento soldado deberá ser ensayada.

Los cupones de ensayos son puestos en la máquina de doblez y doblados

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 13

Doblez de Raíz

Aquí la muestra de doblez de raíz, seguido por el doblez (se debe colocar la muestra en

la máquina de doblez con la raíz hacia abajo), y finalmente la aprobación exitosa del

ensayo de doblez de raíz.

Doblez de Cara

Aquí la muestra de doblez de cara, seguido por el doblez (se debe colocar la muestra en

la máquina de doblez con la cara hacia abajo), y finalmente la aprobación exitosa

del ensayo de doblez de cara.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 14

Los Resultados del Ensayo de Doblez de Cara y de Raíz

Las dos muestras aprobaron la inspección. Finalmente, el soldador calificó en la posición

3G. Si cualquiera de las dos muestras hubiera fallado el soldador NO hubiese calificado.

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 15

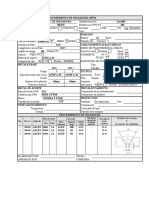

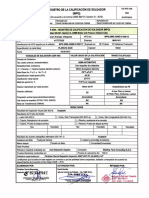

Logo de la Empresa REGISTRO DE CALIFICACIÓN DE HABILIDADES DEL SOLDADOR (RCHS)

WELDER PERFORMANCE QUALIFICATION RECORD(WPQR)

RCHS (WPQR) Nº.:001 SOLDADOR.: Pedro Pérez

Rev.: CEDULA.: 8596676

ESTAMPA.: D-OO1

EPS (WPS).: 001 PROCESO DE SOLDADURA.: SMAW TIPO.: MANUAL CÓDIGO.: D1.1 AWS -2020

PARÁMETROS DE LA PRUEBA Y SUS RANGOS DE CALIFICACIÓN

DESCRIPCIÓN DE LAS VARIABLES PARÁMETROS DE LA PRUEBA RANGOS DE CALIFICACIÓN

PROCESO DE SOLDADURA SMAW SMAW

JUNTAS CON/SIN RESPALDO (Backing) Con respaldo Con respaldo

ESPECIFICACIÓN ASTM A 36

NÚMERO DE GRUPO Grupo I Todos los Materiales del Grupo I

MATERIALES DIÁMETRO EXTERNO (inch) N/A

BASE ESPESOR(mm) 10 mm

RESPALDO( espesor de 1/4” hasta 3/8”) ASTM A 36

ESPECIFICACIÓN SFA A 5.1

CLASIFICACIÓN AWS E7018

IDENTIFICACIÓN COMERCIAL Lincoln

MATERIALES

DE DIÁMETRO (inch) 1/8”

APORTE NÚMERO F 4 1, 2, 3, 4 Con respaldo

ESPESOR DEL RANURA 10 mm 3.2 mm hasta 20 mm

DEPÓSITO(mm) FILETE ---------------- Ilimitado

INSERTO CONSUMIBLE N/A

POSICIÓN DE LA SOLDADURA 3G (CJP, PJP)1G, 2G, 3G, (Filete)1F, 2F, 3F

PROGRESIÓN DE LA SOLDADURA Ascendente Ascendente

GAS DE PURGA N/A

CARACTERÍSTICAS SOLO PARA TIPO DE CORRIENTE N/A N/A

ELECTRICAS GTAW

POLARIDAD N/A N/A

PRUEBAS DE DOBLADO GUIADO

PROBETA TIPO Y FIGURA RESULTADO

DC Doblez de Cara No presento discontinuidades

DR Doblez de Raíz No presento discontinuidades

INSPECCIÓN VISUAL INSPECCIÓN RADIOGRÁFICA

APROBADO N/R

REPORTE

RESULTADO DEL ENSAYO DE FILETE

NATURALEZA DE LA FRACTURA -------- -------- --------- ---------

ENSAYO DE LONGITUD DE DEFECTOS -------- -------- --------- ---------

FRACTURA

PORCENTAJES DE DEFECTOS -------- -------- --------- ---------

MACROGRAFÍA DE FUSIÓN -------- -------- --------- ---------

DIMENSIONES DEL FILETE ( CATETOS)- (mm) -------- CONCAVIDAD / CONVEXIDAD (mm): ----------

Prueba Conducida por : Ing. W. Mendoza Laboratorio: --------- Certificado ó Reporte de Ensayos Nº: ---------

Certificamos que lo establecido en este Registro es correcto y que los cupones de prueba fueron preparados, soldados y ensayados

según los requerimientos del Código D1.1 Edición 2020.

Fecha: 22-11-2020 Por la Empresa: Fecha: : 22-11-2020

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 16

Prohibida la reproducción, wmendozaws@gmail.com, 0416-3332202 Página 17

También podría gustarte

- Anexo 1. Procedimientos de SoldaduraDocumento89 páginasAnexo 1. Procedimientos de SoldadurajesusAún no hay calificaciones

- Lincoln SoldaduraDocumento127 páginasLincoln SoldaduraAnonymous tI6cgOO7NA100% (1)

- Procd Aws d1.1-2010 Tintes PenetrantesDocumento12 páginasProcd Aws d1.1-2010 Tintes Penetrantesdeyack5100% (1)

- 1468 Sales Solubles Metodo Bresle ISO 8509Documento2 páginas1468 Sales Solubles Metodo Bresle ISO 8509IQCALLAN100% (1)

- Procedimiento de Clasificación de Soldador NavalDocumento28 páginasProcedimiento de Clasificación de Soldador NavalDavid Cueto CollaoAún no hay calificaciones

- Calificación Paso A Paso Del Soldador D1.1 SMAW 3GDocumento16 páginasCalificación Paso A Paso Del Soldador D1.1 SMAW 3GAvelino Santiago86% (36)

- TT Post-Soldadura (PWHT)Documento19 páginasTT Post-Soldadura (PWHT)Oscar Iván Duque DíazAún no hay calificaciones

- Ficha Tecnica TK60 HRC Rev11691939Documento3 páginasFicha Tecnica TK60 HRC Rev11691939RodrigoAún no hay calificaciones

- Arco SumergidoDocumento42 páginasArco Sumergidomessigol10Aún no hay calificaciones

- Soldadura Cisold PDFDocumento2 páginasSoldadura Cisold PDFJose Gregorio FerrerAún no hay calificaciones

- Catalogo de GalgasDocumento8 páginasCatalogo de GalgasAsdrúbal DelgadoAún no hay calificaciones

- ProXon 21021Documento1 páginaProXon 21021Yeison Piedrahita PérezAún no hay calificaciones

- FS Granalla Angular G25Documento4 páginasFS Granalla Angular G25williamAún no hay calificaciones

- Formato WPSDocumento4 páginasFormato WPSÁlejandro FlorezAún no hay calificaciones

- Alivio de Tensiones Por VibraciónDocumento4 páginasAlivio de Tensiones Por VibraciónRectiamerica AtrAún no hay calificaciones

- 2.2. Fcaw-09Documento34 páginas2.2. Fcaw-09samyfr454Aún no hay calificaciones

- Procedimiento de Soldadura WPS #114-M y PQR #114Documento24 páginasProcedimiento de Soldadura WPS #114-M y PQR #114Dante Danilo Peñafiel ArenasAún no hay calificaciones

- Planchas Bimetalicas PRDDocumento18 páginasPlanchas Bimetalicas PRDCharqAún no hay calificaciones

- Reporte de Inspección PTDocumento3 páginasReporte de Inspección PTedscesc10Aún no hay calificaciones

- Granallado y Revestimiento Spools SKDocumento14 páginasGranallado y Revestimiento Spools SKfran_osorio123Aún no hay calificaciones

- Curso-Soldadura Con El Proceso Gtaw PDFDocumento33 páginasCurso-Soldadura Con El Proceso Gtaw PDFGERLIAún no hay calificaciones

- Tenacito 110plusDocumento1 páginaTenacito 110plusYonathan Ricardo Leo KxAún no hay calificaciones

- Gmaw FinalDocumento12 páginasGmaw Finaljpenare100% (1)

- Astm A514 GR BDocumento6 páginasAstm A514 GR BelweldAún no hay calificaciones

- X01523 Ut PDFDocumento8 páginasX01523 Ut PDFGerardoYanezAún no hay calificaciones

- Calificación de SoldadoresDocumento25 páginasCalificación de Soldadoresa_parratAún no hay calificaciones

- MANUAL Liquidos Penetrantes ADEMINSACDocumento136 páginasMANUAL Liquidos Penetrantes ADEMINSACIzquierdo AlfedAún no hay calificaciones

- Inspección Visual de Soldadura Aws D1.1 - 2020Documento39 páginasInspección Visual de Soldadura Aws D1.1 - 2020لوبيز إديسونAún no hay calificaciones

- Clasificacion de Los ElectrodosDocumento24 páginasClasificacion de Los Electrodoscolombia555100% (1)

- Inspeccion Visual de SoldaduraDocumento28 páginasInspeccion Visual de SoldaduradiegoAún no hay calificaciones

- FT Z 02004 Zinc Clad IVDocumento4 páginasFT Z 02004 Zinc Clad IVmanosesAún no hay calificaciones

- EXATUB E81T1-Ni1Documento1 páginaEXATUB E81T1-Ni1ricardodelatorreAún no hay calificaciones

- Cruz de Evans PDFDocumento38 páginasCruz de Evans PDFOmar BecerrilAún no hay calificaciones

- Particulas MagneticasDocumento68 páginasParticulas Magneticasjulio cesarAún no hay calificaciones

- 7 Titanio 1Documento1 página7 Titanio 1reneAún no hay calificaciones

- Procedimiento Soldadura Api1104Documento20 páginasProcedimiento Soldadura Api1104Julio AlcantaraAún no hay calificaciones

- ASME Sección VIII-edic. 2021 Parte 8.1Documento16 páginasASME Sección VIII-edic. 2021 Parte 8.1Andres MelianAún no hay calificaciones

- Wps Ranura Bisel AbocinadoDocumento1 páginaWps Ranura Bisel AbocinadofedererAún no hay calificaciones

- PQR OmpletoDocumento2 páginasPQR OmpletoGustavo Wilfredo Perez HuaringaAún no hay calificaciones

- Soldadura DuplexDocumento23 páginasSoldadura DuplexbryanAún no hay calificaciones

- AWS QC1 Certificacon de Inspectores de SoldaduraDocumento32 páginasAWS QC1 Certificacon de Inspectores de Soldaduraalefeli26100% (1)

- Procedimiento de Reparación de Soldadura en Empalmes de VigasDocumento7 páginasProcedimiento de Reparación de Soldadura en Empalmes de Vigasodiseo_28Aún no hay calificaciones

- Inspeccion Visual Ficha Tecnica Equipos PittingDocumento6 páginasInspeccion Visual Ficha Tecnica Equipos PittingEdwin Francisco Plaza RamirezAún no hay calificaciones

- Guia de Api 1104Documento8 páginasGuia de Api 1104Anthony PozoAún no hay calificaciones

- Criterios de Aceptación de Imperfecciones EN12952-6 - 2002.docx Rev2Documento7 páginasCriterios de Aceptación de Imperfecciones EN12952-6 - 2002.docx Rev2Ruben100% (1)

- Wps EjemploDocumento1 páginaWps EjemploJonatan Goicochea BaconAún no hay calificaciones

- Smaw Cap07Documento27 páginasSmaw Cap07isabelc cristina burgos moraAún no hay calificaciones

- Procedimiento de FabricacionDocumento5 páginasProcedimiento de FabricacionAriel Omar Morales VieyraAún no hay calificaciones

- Curvas DacDocumento2 páginasCurvas DacWilfredo Neri100% (4)

- QI-PI Inspeccion de PinturasDocumento7 páginasQI-PI Inspeccion de PinturasDanilo Guedes GuedesAún no hay calificaciones

- Electrodo ER70S-6 GTAW PDFDocumento1 páginaElectrodo ER70S-6 GTAW PDFJKarlos Barrientos Ñuflo100% (2)

- Procedimi..de Particulas Magnetic AsDocumento13 páginasProcedimi..de Particulas Magnetic AsLaura ZerpaAún no hay calificaciones

- Proceso FCAWDocumento93 páginasProceso FCAWJulio Cesar Guzman HuamaniAún no hay calificaciones

- 04.calificacion Procedimientos SoldadoresDocumento275 páginas04.calificacion Procedimientos SoldadoresLimbert Ramos Ricalde100% (2)

- 0964 - End A Tanque N°03 (Blommer) - CNCHDocumento18 páginas0964 - End A Tanque N°03 (Blommer) - CNCHENDECOT SATAún no hay calificaciones

- Calificacion Paso A Paso Del Soldador CoDocumento22 páginasCalificacion Paso A Paso Del Soldador Colinder briones paredesAún no hay calificaciones

- Calificacon Paso A Paso PlanchaDocumento16 páginasCalificacon Paso A Paso PlanchaJonathan OlavarriaAún no hay calificaciones

- Calificacion Paso A Paso Del Soldador CoDocumento16 páginasCalificacion Paso A Paso Del Soldador CoOsly Alvarez cruz100% (1)

- Calificación Paso A Paso Del Soldador D1.1 - 2020 SMAW 3GDocumento17 páginasCalificación Paso A Paso Del Soldador D1.1 - 2020 SMAW 3GSneider PalaciosAún no hay calificaciones

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Aún no hay calificaciones

- Reg - 008 - Recepcion de Materiales en CampoDocumento1 páginaReg - 008 - Recepcion de Materiales en CampoPeter PittmanAún no hay calificaciones

- O e R U S e R S C: Nexa Resources Cajamarquilla S.A Título: Hoja 1/6 Nº. Contratada: RevDocumento1 páginaO e R U S e R S C: Nexa Resources Cajamarquilla S.A Título: Hoja 1/6 Nº. Contratada: RevPeter PittmanAún no hay calificaciones

- Valvula Compuerta LuflexDocumento1 páginaValvula Compuerta Luflex123KEMDAún no hay calificaciones

- Reg - 011 - Registro de Curado Del RevestimientoDocumento1 páginaReg - 011 - Registro de Curado Del RevestimientoPeter PittmanAún no hay calificaciones

- Reg - 012 - Registro de Control de DurezaDocumento1 páginaReg - 012 - Registro de Control de DurezaPeter PittmanAún no hay calificaciones

- PT-1790118302-0240QAC4206 TermofusionDocumento7 páginasPT-1790118302-0240QAC4206 TermofusionPeter PittmanAún no hay calificaciones

- EcotekDocumento2 páginasEcotekPeter Pittman100% (2)

- Bridas Iso 7005Documento1 páginaBridas Iso 7005Peter PittmanAún no hay calificaciones

- Flujo Gestion de CambiosDocumento2 páginasFlujo Gestion de CambiosPeter PittmanAún no hay calificaciones

- Bridas Iso 7005Documento1 páginaBridas Iso 7005Peter PittmanAún no hay calificaciones

- Flujo Gestion de Cambios PDFDocumento1 páginaFlujo Gestion de Cambios PDFPeter PittmanAún no hay calificaciones

- Seccion G Ejercicios Resueltos de Corte PDFDocumento18 páginasSeccion G Ejercicios Resueltos de Corte PDFPeter PittmanAún no hay calificaciones

- Api 1104 - 2013 PDFDocumento64 páginasApi 1104 - 2013 PDFPeter Pittman0% (1)