Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tipos de Mantenimiento

Cargado por

Evelyn SierraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tipos de Mantenimiento

Cargado por

Evelyn SierraCopyright:

Formatos disponibles

TIPOS DE MANTENIMIENTO

1. MANTENIMIENTO CORRECTIVO:

El mantenimiento correctivo es una actividad que se lleva a cabo para reparar el daño encontrado

durante el mantenimiento preventivo. En general, no se trata de un conjunto de acciones

planificadas, ya que se realiza cuando un componente ha sido dañado. Su objetivo es restaurar la

confiabilidad del sistema y devolverlo a su estado original.

El mantenimiento correctivo también se conoce como mantenimiento de descomposturas y solo

tiene lugar cuando alguna máquina no funciona. Si esta estrategia es empleada como la principal

habrá un alto impacto de las actividades de mantenimiento no planificadas y de reposición de

partes del inventario.

TIPOS DE MANTENIMIENTO CORRECTIVOS

Mantenimiento correctivo planificado

Se realiza cuando se sabe de antemano que el equipo debe ser reparado, para que así se

pueda comenzar desde el principio de forma controlada.

Mantenimiento correctivo no planificado

Se realiza cuando el equipo o máquina no funcionan o en caso de una emergencia, por lo que

esta actividad siempre es urgente y difícil de controlar, lo que puede resultar en un gran costo.

Reparación de fallas

El equipo que presenta fallas es puesto en su estado operacional una vez más.

Salvamento de material

Este elemento del mantenimiento correctivo se refiere a la eliminación de material que no

tiene reparación y el uso del recuperado que no puede ser arreglado en la reparación o

reconstrucción.

Reconstrucción

Este es el proceso de regresar el equipo a su estado original en cuanto a desempeño, duración

y apariencia se refiere. Esto se logra al desensamblarlo por completo, repararlo y reemplazar

algunas partes.

VENTAJAS DEL MANTENIMIENTO CORRECTIVO

Los requerimientos del mantenimiento de emergencia son reducidos.

La disponibilidad de la planta es aumentada.

Las pérdidas por los tiempos de inactividad son reducidas.

Mejor utilización de las instalaciones de las plantas.

El nivel de seguridad es mejorado, por lo que disminuye la probabilidad de accidentes.

Se provee información suficiente sobre las reparaciones y reemplazos de mantenimiento.

2. MANTENIMIENTO PREVENTIVO

Es la intervención de la máquina para la conservación de ella mediante la realización de una

reparación que garantice su buen funcionamiento y fiabilidad, antes de una avería.

En la gran mayoría de empresas en Latinoamérica las compañías aplican en su concepto

mantenimiento preventivo, pero realmente solo están logrando una aplicación incipiente. Muchas

empresas llaman mantenimiento preventivo a desarrollar intervenciones para prevenir alguna

avería sin tener estudios estadísticos y logran de alguna manera tener mejores costos y más

disponibilidad; esto sigue siendo incipiente.

OBJETIVOS

Su propósito es prever las fallas manteniendo los sistemas de infraestructura, equipos e

instalaciones productivas en completa operación a los niveles y eficiencia óptimos. Con un buen

Mantenimiento Preventivo, se obtiene experiencias en la determinación de causas de las fallas

repetitivas o del tiempo de operación seguro de un equipo, así como a definir puntos débiles de

instalaciones, máquinas, etc.

VENTAJAS

Confiabilidad, los equipos operan en mejores condiciones de seguridad, ya que se conoce

su estado, y sus condiciones de funcionamiento.

Disminución del tiempo muerto, tiempo de parada de equipos/máquinas.

Mayor duración, de los equipos e instalaciones.

Disminución de existencias en Almacén y, por lo tanto, sus costos, puesto que se ajustan

los repuestos de mayor y menor consumo.

Uniformidad en la carga de trabajo para el personal de Mantenimiento debido a una

programación de actividades.

Menor costo de las reparaciones

3. MANTENIMIENTO PREDICTIVO:

También denominado mantenimiento basado en la condición, evalúa el estado de la maquinaria y

genera una recomendación de intervenir o no. Esta acción, de tipo anticipada, puede generar

grandes ahorros para la empresa, evitando paradas costosas y asegurando la continuidad

operativa de la producción. Asimismo, optimiza el mantenimiento preventivo, determinando el

momento preciso para la intervención del equipamiento.

En este sentido, el mantenimiento predictivo consiste básicamente en un conjunto de medidas y

análisis de variables que permiten caracterizar las fallas potenciales a las que se puede ver

expuesta la condición operativa de los equipos.

OBJETIVOS:

El objetivo básico de un programa de mantenimiento preventivo -o basado en la condición de la

máquina- es ejecutar el mantenimiento solo cuando es necesario, por lo tanto, elimina solo

cuando es necesario, por lo tanto, elimina las fallas compuestas y reduce el número de fallas

iniciales.

VENTAJAS:

El principal objetivo de un programa de mantenimiento predictivo es optimizar la fiabilidad y

disponibilidad del equipamiento a un costo mínimo, obteniendo una serie de beneficios, entre los

que se incluyen:

• Evitar paradas de planta no planificadas.

• Extender los ciclos productivos entre paradas para mantenimiento y minimizar los tiempos de

reparación.

• Evitar pérdidas en la producción por paradas en el proceso productivo.

4. MANTENIMIENTO TOTAL PRODUCTIVO:

Es una cultura industrial que involucra a todos los empleados de una planta; operadores, técnicos

de mantenimiento, supervisores, almacenistas, compradores, ingenieros y gerentes en la

responsabilidad de mantener el equipo y maquinaria en óptimas condiciones operativas.

OBJETIVOS:

Incremento en la capacidad productiva de una planta.

Reducción en costos de mantenimiento correctivo de emergencia.

Extensión de la vida útil del equipo y maquinaria.

Mejor administración de inventarios de refacciones.

Mayor grado de seguridad e higiene.

LAS BASES DEL TPM:

El mantenimiento total productivo se basa en cuatro pilares para su funcionamiento. Estos son:

1. Formación de grupos de mejora de equipos.

2. Implementación del mantenimiento autónomo.

3. Administración de equipos temprana. (Administración del ciclo de vida)

4. Lograr la excelencia en mantenimiento implementando iniciativas nuevas como; técnicas

de mantenimiento predictivo, optimización de tareas del mantenimiento preventivo, RCM,

FMEA, análisis de criticidad, análisis de causa raíz, etc.

LOS 10 PASOS PARA LA IMPLEMENTACION DEL MANTENIMIENTO TOTAL PRODUCTIVO

(TPM)

1.- Hacer una evaluación preliminar de la planta.

2.-Obtener apoyo de gerencia y compañeros.

3.-Organizar el comité de dirección.

4.-Seleccionar el campeón.

5.-Definir metas objetivos y planes.

6.-Seleccionar el área piloto y equipos críticos.

7.-Capacitación filosófica y técnica de todo el personal.

8.-Formación de equipos de mejora.

9.-Difusión masiva del inicio del TPM en toda la planta.

10.-Hacer limpieza inicial en el área piloto.

También podría gustarte

- Trabajo de PCP CERMEZADocumento15 páginasTrabajo de PCP CERMEZAEvelyn SierraAún no hay calificaciones

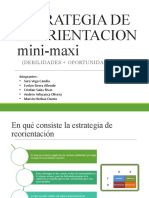

- Estrategia de ReorientacionDocumento6 páginasEstrategia de ReorientacionEvelyn SierraAún no hay calificaciones

- Objetivos de Desarrollo Sostenible (Parte 1) PDFDocumento12 páginasObjetivos de Desarrollo Sostenible (Parte 1) PDFEvelyn SierraAún no hay calificaciones

- PCP San LorenzoDocumento32 páginasPCP San LorenzoEvelyn SierraAún no hay calificaciones

- Proyecto Café en Filtrante KullaykiDocumento43 páginasProyecto Café en Filtrante KullaykiEvelyn SierraAún no hay calificaciones

- Importancia y Tipos de MantenimientoDocumento8 páginasImportancia y Tipos de MantenimientoEvelyn SierraAún no hay calificaciones

- Sistema Kantiano de MantenimientoDocumento3 páginasSistema Kantiano de MantenimientoEvelyn SierraAún no hay calificaciones

- CRITICIDADDocumento24 páginasCRITICIDADEvelyn SierraAún no hay calificaciones

- Matriz FODA (Barberos) 1Documento11 páginasMatriz FODA (Barberos) 1Evelyn SierraAún no hay calificaciones

- Ilovepdf Merged PDFDocumento183 páginasIlovepdf Merged PDFEvelyn SierraAún no hay calificaciones

- InventariosDocumento5 páginasInventariosEvelyn SierraAún no hay calificaciones

- Ejercicio Oee Planta de Botellas Plasticas PDFDocumento7 páginasEjercicio Oee Planta de Botellas Plasticas PDFEvelyn SierraAún no hay calificaciones

- AV Desarrollo Sostenible, Desarrollo Humano y Componentes Del Desarrollo SostenibleDocumento5 páginasAV Desarrollo Sostenible, Desarrollo Humano y Componentes Del Desarrollo SostenibleEvelyn SierraAún no hay calificaciones

- Articulos PatyDocumento40 páginasArticulos PatyEvelyn SierraAún no hay calificaciones

- Ilovepdf MergedDocumento33 páginasIlovepdf MergedEvelyn SierraAún no hay calificaciones

- Mantenibilidad y ConfiabilidadDocumento14 páginasMantenibilidad y ConfiabilidadEvelyn SierraAún no hay calificaciones

- Sesión 10 - Matriz MIMEDocumento14 páginasSesión 10 - Matriz MIMEEvelyn SierraAún no hay calificaciones

- Articulos PatyDocumento40 páginasArticulos PatyEvelyn SierraAún no hay calificaciones

- Ejercicios PDFDocumento2 páginasEjercicios PDFEvelyn SierraAún no hay calificaciones

- Sesión 13 - Matriz BCGDocumento17 páginasSesión 13 - Matriz BCGEvelyn SierraAún no hay calificaciones

- Estrategia de ReorientacionDocumento6 páginasEstrategia de ReorientacionEvelyn SierraAún no hay calificaciones

- Libro 2Documento1 páginaLibro 2Evelyn SierraAún no hay calificaciones

- Estudio 2Documento4 páginasEstudio 2Evelyn SierraAún no hay calificaciones

- El Ejercicio Subordinado de La Abogacía.Documento14 páginasEl Ejercicio Subordinado de La Abogacía.Evelyn SierraAún no hay calificaciones

- 2 Taller de Algebra LinealDocumento9 páginas2 Taller de Algebra LinealEvelyn SierraAún no hay calificaciones

- El Ejercicio Subordinado de La Abogacía.Documento14 páginasEl Ejercicio Subordinado de La Abogacía.Evelyn SierraAún no hay calificaciones

- Ejercicios PDFDocumento2 páginasEjercicios PDFEvelyn SierraAún no hay calificaciones

- Covid 19Documento4 páginasCovid 19HILLARY SIERRA ALLENDEAún no hay calificaciones

- TitanioDocumento15 páginasTitanioHillary SierraAún no hay calificaciones

- Diagnostico 1CDocumento3 páginasDiagnostico 1CJosé LuisAún no hay calificaciones

- Presentacion ISO 39001Documento44 páginasPresentacion ISO 39001Christian Alexander Mendoza Esquivel50% (2)

- CocacolaDocumento7 páginasCocacolaRoy Rider Taco FloresAún no hay calificaciones

- Las 10 Tendencias en La Gestión de Recursos Humanos - Deloitte EspañaDocumento7 páginasLas 10 Tendencias en La Gestión de Recursos Humanos - Deloitte Españadalberto hAún no hay calificaciones

- Historieta Reproducción CelularDocumento5 páginasHistorieta Reproducción CelularLuis JuarezAún no hay calificaciones

- Silabo IM001-Confiabilidad Operacional - ZNDocumento4 páginasSilabo IM001-Confiabilidad Operacional - ZNCarlosJulcaNeiraAún no hay calificaciones

- Carta de Compromiso para Sector Privado-SGCDI4901Documento3 páginasCarta de Compromiso para Sector Privado-SGCDI4901Diego CuencaAún no hay calificaciones

- Evaluación InicialDocumento11 páginasEvaluación InicialCesar CueroAún no hay calificaciones

- Tutoria Dos Etica ProfesionalDocumento8 páginasTutoria Dos Etica ProfesionalMarilyn RamirezAún no hay calificaciones

- Educacion Intercultural y BilingüeDocumento13 páginasEducacion Intercultural y BilingüerubenAún no hay calificaciones

- Análisis de Corporación de Acero Estructurado de Cocinas IndustrialesDocumento13 páginasAnálisis de Corporación de Acero Estructurado de Cocinas IndustrialesBrayan Stiven VegaAún no hay calificaciones

- Check List Prerrequisitos 2020Documento2 páginasCheck List Prerrequisitos 2020JarviAún no hay calificaciones

- Dossier MenteKupaDocumento3 páginasDossier MenteKupaEnrique Rey TorresAún no hay calificaciones

- Emprendimiento de Negocios en México - AVDDocumento19 páginasEmprendimiento de Negocios en México - AVDSha FlAún no hay calificaciones

- Ensayo Programación Neurolingüística y Efecto PrimingDocumento1 páginaEnsayo Programación Neurolingüística y Efecto PrimingAna Maria Rey Sanchez0% (1)

- Certificado de Conducta 2018Documento1 páginaCertificado de Conducta 2018Jorge David ChavezAún no hay calificaciones

- Cuadro Sinoptico Conducta FinDocumento3 páginasCuadro Sinoptico Conducta FinLaura Valerio50% (2)

- Modulo 4 Religion-TerceroDocumento4 páginasModulo 4 Religion-TerceroKarla Leguia LizaAún no hay calificaciones

- Plantilla Curriculum Vitae 9sdgsdfgsDocumento1 páginaPlantilla Curriculum Vitae 9sdgsdfgsJorge Luis Reyes HuamaniAún no hay calificaciones

- Galende - Walter Benjamin y La Destrucción (Maite)Documento16 páginasGalende - Walter Benjamin y La Destrucción (Maite)jivanrosAún no hay calificaciones

- AE06 S21057715 Merchardising, Puntosdeventayaportesal Marketing EstrategicoDocumento19 páginasAE06 S21057715 Merchardising, Puntosdeventayaportesal Marketing EstrategicoDeivy Frank Navarro TorresAún no hay calificaciones

- Manejo y control del concreto en obraDocumento48 páginasManejo y control del concreto en obraBrisethAún no hay calificaciones

- Entregable 2 Mecanismos Internacionales de Protección de Los Derechos HumanosDocumento14 páginasEntregable 2 Mecanismos Internacionales de Protección de Los Derechos HumanosBetza QuevedoAún no hay calificaciones

- Aguilar ARDocumento255 páginasAguilar AREdwin JaqAún no hay calificaciones

- Debate Y Sus CaracteristicasDocumento2 páginasDebate Y Sus CaracteristicasStfy Heredia74% (90)

- Normas de calidad, medio ambiente, seguridad y RSEDocumento3 páginasNormas de calidad, medio ambiente, seguridad y RSEtezlakarlynAún no hay calificaciones

- Circular 13 Modelo de Contrato Por Obra o Labor Determinada Nuevo (Acoset)Documento5 páginasCircular 13 Modelo de Contrato Por Obra o Labor Determinada Nuevo (Acoset)Danny Steve Neuta LadinoAún no hay calificaciones

- Saneamiento rural mejora calidad de vidaDocumento10 páginasSaneamiento rural mejora calidad de vidaHenry FloresAún no hay calificaciones

- Claves Del Éxito de La Empresa Gerardo Ortiz e Hijos CIADocumento2 páginasClaves Del Éxito de La Empresa Gerardo Ortiz e Hijos CIA62michelada100% (1)

- Modelo de Demanda de AmparoDocumento9 páginasModelo de Demanda de AmparoDiego Mantilla100% (1)