Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual de Buenas Prácticas de Fabricación

Cargado por

eric chirinoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manual de Buenas Prácticas de Fabricación

Cargado por

eric chirinoCopyright:

Formatos disponibles

Manual de Buenas Prácticas de Fabricación

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

INTRODUCCION

Las nuevas tendencias en el consumo mundial de alimentos se orientan a la demanda de

productos que cumplan cada vez más estrictas normas de sanidad, inocuidad y calidad.

Este panorama es producto de un entorno comercial que se torna más exigente y

competitivo en razón de la globalización de los mercados y la interdependencia económica.

Las distintas crisis alimentarias que se han suscitado en la última década, la contaminación

microbiana de frutas y hortalizas frescas, la Encefalopatía espongiforme bovina (la

enfermedad de las “vacas locas”) y la influenza aviar, entre otras, así como la preocupación

que generan los residuos de plaguicidas y los alimentos genéticamente modificados, han

sensibilizado aún más a los consumidores con respecto a las condiciones en que se

producen y comercializan los alimentos, por lo que exigen las máximas garantías para

asegurarse que el consumo de alimentos no entrañe ningún riesgo para la salud.

Por esta razón, la protección de los derechos de los ciudadanos es siempre una prioridad de

las políticas públicas de salud, por ello promover la seguridad de los alimentos que llegan al

mercado, viene siendo actividad fundamental de todos los productores y manipuladores de

alimentos, y es por esto que muchos países han establecido directrices, normas,

reglamentaciones y sistemas que aseguren la provisión de alimentos inocuos y aptos para el

consumo.

Así mismo, el Acuerdo sobre la Aplicación de Medidas Sanitarias y Fitosanitarias (MSF)

de la Organización Mundial del Comercio (OMC) confirma el deber de los países a aplicar

las medidas de inocuidad necesarias, las cuales se consideran justificadas y de conformidad

con las cláusulas del Acuerdo MSF, si se basan en las Normas del Codex Alimentarius y

textos afines.

Una de las mayores exigencias para quienes procesan alimentos, es garantizar productos

sanos e inocuos. De allí la necesidad de incorporar Sistemas de Aseguramiento de la

Calidad en las unidades de producción para prevenir y disminuir los riesgos de

contaminación de los alimentos. Por tal motivo, los agro empresarios también deben prestar

atención a un gran número de normas y estándares privados que generalmente son más

exigentes. Las normas privadas, aunque formalmente no son obligatorias, en la práctica

suelen serlo, lo que afecta la capacidad de cumplimiento de las empresas, particularmente

la de los pequeños agro empresarios por los costos que entraña su implementación,

certificación, mantenimiento, entre otros.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

La aplicación de Buenas Prácticas de fabricación, reduce significativamente el riesgo de

presentación de toxiinfecciones alimentarías a la población consumidora al protegerla

contra contaminaciones, contribuyendo a formar una imagen de calidad y reduce las

posibilidades de pérdidas de productos al mantener un control preciso y continuo sobre

edificaciones, equipos, personal, materia prima y procesos.

Ante este panorama se presenta este manual a la empresa OLEICA C.A, para que sea

discutida y lo más importante, ser aplicada y fortalecer así el compromiso personal de cada

uno de los que trabajamos en ella. Igualmente conocerlo, ponerlo en práctica y difundirlo,

para que sea de cumplimiento obligatorio de todos los que hacemos vida en esta empresa.

Se está claro que el reto es grande para esta empresa que por diversas condiciones, muchas

veces desfavorables, de infraestructura, saneamiento, transporte y falta de personal

capacitado, entre otras, que se deben enfrentar. Sin embargo, la inocuidad de los alimentos

es fundamental ya que nadie puede producir alimentos sin apegarse a las buenas prácticas

de fabricación pues de lo contario el producto final sería desfavorable, y traería como

consecuencia un impacto en la salubridad de la sociedad, la disminución de las ventas, el

desprestigio de la empresa, y demás factores.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

MARCO GENERAL

1. El codex alimentarius

La comisión del codex alimentarius fue creada en 1963 por la FAO Y la OMS con el

propósito de desarrollar normas alimentarias, bajo el programa conjunto FAO/OMS de

normas alimentarias. Los objetivos principales del programa son: la protección de la salud

de los consumidores, asegurar prácticas equitativas en el comercio de alimentos y

promocionar la coordinación de todas las normas alimentarias acordadas por las

organizaciones gubernamentales y no gubernamentales.

El codex alimentarius, que en latín significa “código sobre alimentos”, consiste en una

recopilación de normas alimentarias, códigos de prácticas y otras recomendaciones, cuya

aplicación busca asegurar que los productos alimentarios sean inocuos y aptos para el

consumo. El acuerdo MSF de la OMC reconoce al codex alimentarius como organismo de

referencia en materia de inocuidad de los alimento.

2. Las buenas prácticas de fabricación

Las Buenas Prácticas de Fabricación son un conjunto de principios y recomendaciones

técnicas que se aplican en el procesamiento de alimentos para garantizar su inocuidad y su

aptitud, y para evitar su adulteración.

También se les conoce como las “Buenas Prácticas de Elaboración” (BPE) o las “Buenas

Prácticas de Manufactura” (BPM). Históricamente, las Buenas Prácticas de Manufactura

surgieron en respuesta a hechos graves relacionados con la falta de inocuidad, pureza y

eficacia de alimentos y medicamentos.

3. Los procedimientos operativos estandarizados de saneamiento (POES) y las

buenas prácticas de fabricación

La higiene supone un conjunto de operaciones que deben ser vistas como parte integral de

los procesos de elaboración y preparación de los alimentos, para asegurar su inocuidad.

Estas operaciones serán más eficaces si se aplican de manera tanto regular y estandarizada

como debidamente validada, siguiendo las pautas que rigen los procesos de

acondicionamiento y elaboración de los alimentos.

Una manera segura y eficiente de llevar a cabo esas tareas es poniendo en práctica los

Procedimientos Operativos Estandarizados de Saneamiento.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Los POES describen las tareas de saneamiento para ser aplicados antes, durante y después

del proceso de elaboración.

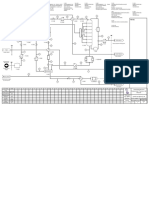

4. Sistema de análisis de peligros y puntos críticos de control

Es un sistema que permite identificar, evaluar y controlar peligros que comprometen la

inocuidad de los alimentos. Para poder aplicarse debe necesariamente la empresa tener

implementados los dos anteriores: BPM (Buenas Prácticas de fabricación y POES o SSOPS

(procedimientos operativos estandarizados de limpieza y desinfección).

El esquema muestra que todo se sustenta en el compromiso del dueño de un local, del

empresario o el industrial. Todos y cada uno de ellos deben conocer muy bien el producto

que ofrecen, haciéndolo de modo tal de asegurar que su consumo no ha de traer trastornos a

la salud del consumidor. Con este compromiso de su parte y la necesidad puesta en

evidencia de una sólida, continua y responsable capacitación, aplicar las Buenas Prácticas

de Manufactura y los Procedimientos Operativos Estandarizados de Saneamiento para poco

a poco ir llegando a la posibilidad de implementar un sistema HACCP que nos va a llevar a

la realización de productos bien hechos y alimentos seguros.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

CAPITULO I

Edificaciones e instalaciones

1.1 Generalidades

Las instalaciones deben estar libres de contaminaciones ambientales producidas por

actividades industriales o de otra índole, que resulten peligrosas para la higiene del

producto y de la salud del consumidor. Asimismo, no deben estar expuestas a infestaciones

de plagas (roedores u otros animales peligrosos por transmitir enfermedades).

1.2 Alrededores y Vías de Acceso

Los alrededores y las vías de acceso en la planta procesadora de aceite comestible

deben estar correctamente iluminadas, mantenerse libres de acumulación de materiales,

equipos mal dispuestos, desperdicios, chatarra, malezas, aguas estancadas, o cualquier otro

elemento que favorezca posibilidad de albergue para contaminantes y plagas. Todo el

entorno de la planta será mantenida en condiciones que eviten la contaminación de los

productos.

Algunos aspectos que se deben considerar para mantener los alrededores de la planta en

forma adecuada:

Almacenamiento de equipos y utensilios en el lugar apropiado e indicado para tal

motivo, remover basura y desperdicios, podar la grama u otras yerbas dentro de las

inmediaciones de los edificios o estructura de la planta que pueda constituir una atracción,

lugar de cría, o refugio para las plagas.

Mantener las calles, patios y lugares de estacionamiento sin materiales de desechos,

de forma que estos no constituyan un criadero de plagas y/o una fuente de contaminación

para las áreas en donde el producto o la materia prima estén expuestos.

Los sistemas para el tratamiento de desperdicios y su disposición deberán operar en

forma adecuada de manera que estos no constituyan una fuente de contaminación en las

áreas donde los productos se encuentran expuestos.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Mantener drenajes en buen estado, de manera que no puedan contribuir a la

contaminación de los productos por medio de infiltraciones, o de fango traído por los

zapatos.

Si los terrenos que rodean la planta están fuera de control del encargado de planta y

no se mantienen de la manera adecuada, se ejercerá el cuidado dentro de la planta por

medio de inspecciones, exterminaciones, o cualquier otro medio para excluir las plagas, la

suciedad y cualquier otra inmundicia que pueda ser una fuente de contaminación de los

productos.

1.3 Patios

Los flujos para maquinarias y personas deben estar claramente señalizados en el

piso, al igual que las zonas de almacenamiento temporal, áreas de espera y zonas

restringidas.

Los patios y las vías internas estarán iluminadas, pavimentadas, con la presencia de

recipientes de desecho, deben estar libres de polvo y elementos extraños; tendrán

desniveles hacia las alcantarillas para drenar las aguas, los drenajes deben tener tapas para

evitar el paso de plagas. Estarán señalizados y demarcadas las zonas de parqueo, cargue,

descargue, flujos de tráfico vehicular, zonas restringidas, etc.

Debe poseer espacios en el interior del perímetro para el estacionamiento de los

vehículos relacionados con las actividades propias del establecimiento, como así también

espacios en el exterior para los vehículos no relacionados con la actividad.

Establecer velocidades máximas de circulación e indicarlas a través de carteles de

señalización.

1.4 Diseño, Construcción y/o Remodelación de la Planta

Los edificios y estructuras de la planta serán de un tamaño, construcción y diseño

que faciliten su mantenimiento para la elaboración del aceite.

Los edificios e instalaciones deben ser diseñados de forma tal de separar por medios

eficaces, las zonas o áreas susceptibles de provocar contaminación cruzada.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Las áreas de proceso deben estar separadas físicamente de las áreas destinadas a

servicios para evitar cruces contaminantes; claramente identificadas y señalizadas.

El diseño y disposición de los distintos sectores serán tales que faciliten las

operaciones de higiene, se evite la contaminación cruzada por aire o por el movimiento de

mercadería de una zona limpia a una sucia.

Deben existir espacios suficientes que permitan las maniobras en donde el personal

se movilice cómodamente y acceda el fácil flujo de equipos, materiales y personas.

Los accesos a las edificaciones estarán dotados de barreras anti plagas, mallas,

cortinas de aire, trampas para roedores e insectos, puertas de cierre automático, u otras que

cumplan funciones similares.

La planta y sus estructuras, tendrán que:

a) Tomar las precauciones propias para reducir la contaminación de los alimentos,

superficies de contacto de alimentos, o materiales para el empaque de alimento

contra microorganismos, sustancias químicas, inmundicias, u otras materias

extrañas. El potencial de contaminación puede ser reducido al crear controles de

seguridad sanitaria adecuados y prácticas para la operación o un diseño efectivo,

incluyendo una separación de la operación en la cual sea improbable que una

contaminación pueda ocurrir, por uno o más de los medios: localización, tiempo,

divisiones, flujo de aire, sistemas cerrados, u otro medio que sea efectivo.

b) El techo, las paredes, puertas y las ventanas deben estar construidos con materiales

impermeables, no porosos, no tóxicos, de fácil lavado y desinfección, en donde: los

ductos, las goteras o la condensación en los tubos del equipo, no contaminen el

alimento, las superficies de contacto con alimentos o materiales de empaques. Los

pasillos o espacios de trabajo entre el equipo, serán provistos entre el equipo y las

paredes, y no serán obstruidos, con ancho de separación suficiente que permita a los

empleados realizar sus labores, y evitar que haya contaminación a los alimentos,

superficie de contacto de alimentos con la ropa, o por medio del contacto personal.

c) Proveer iluminación adecuada en los lavados, vestidores, cuartos de armarios y

servicios sanitarios y en todas aquellas áreas donde los alimentos se inspeccionan,

elaboran, o almacenan, donde se lavan el equipo y utensilios; las bombillas,

tragaluces, portalámparas, o cualquier otro objeto de vidrio instalados sobre

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

alimentos expuestos en cualquier lugar de elaboración serán de un tipo seguro, o se

protegerán para evitar en caso de que estas se rompan la contaminación del

alimento.

d) Proveer ventilación adecuada o equipo de control parar reducir los olores y vapores

(incluyendo el vapor y emanaciones nocivas) en las áreas donde estas puedan

contaminar los alimentos; instalar y operar ventiladores y otro equipos que provea

aire de una manera que reduzca el potencial de contaminación para los alimentos,

materiales de empaque y superficies de contacto de alimento.

1.5 Pisos

Deben ser construidos con materiales resistentes, impermeables para controlar

hongos y focos de proliferación de microorganismos, anti resbalantes y con desniveles de

por lo menos el 2% hacia las canaletas o sifones para facilitar el drenaje de las aguas.

La resistencia estructural del piso será cuatro veces la correspondiente a la carga

estática o seis veces a la carga móvil prevista, sin que se presenten fisuras o irregularidades

en la superficie, las cuales deben ser lisas. Además deben ser construidos con materiales

que resistan la acción de las sustancias químicas que se desprendan de las operaciones de

proceso.

Las uniones de paredes y pisos serán continuas y en forma de media caña para

facilitar la limpieza y desinfección, y así evitar la colonización de microorganismos en

ranuras de las uniones de pisos y paredes.

1.6 Pasillos

Deben tener una amplitud proporcional al número de personas y vehículos que

transiten, y poseer una adecuada iluminación.

Deben permaneces libres de desperdicios, y demás materiales u objetos.

1.7 Techos

Los techos deben estar construidos con materiales impermeables, no porosos, no

tóxicos, de fácil lavado y desinfección. Deben ser fáciles de limpiar y se debe evitar al

máximo la condensación, ya que facilita la formación de mohos y el crecimiento de

bacterias

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Su altura en las zonas de proceso no será menor a tres metros, no deben tener grietas

ni elementos que permitan la acumulación de polvo y plagas. Cuando la altura del techo sea

excesiva, se permite colocar un cielo raso o techo falso, construido en material inoxidable e

inalterable.

1.8 Paredes

Las paredes deben ser impermeables, no absorbentes, no porosos, no tóxicos, y de

color claro, sin grietas; de fácil limpieza y desinfección. Se debe señalar la altura del

friso sanitario impermeable.

Las uniones entre las paredes y entre estas y el piso deben estar selladas y tener

forma redonda para impedir la acumulación de suciedad y facilitar la limpieza.

1.9 Ventanas

Deben construirse con materiales inoxidables, sin rebordes que permitan la

acumulación de suciedad; los dinteles serán inclinados para facilitar su aseo y evitar que

sean usados como estantes. Si las ventanas abren estarán protegidas con mallas o

mosquiteros, con abertura no mayor de 1/3 cm. y con marco removibles, fáciles de quitar y

asear.

Si es posible el vidrio de las ventanas debe ser reemplazado por material irrompible

(plástico, plexiglás, etc.) para que en caso de rupturas no haya contaminación por

fragmentos.

1.10 Puertas

Serán construidas en materiales lisos, inoxidables e inalterables, con cierre

automático y apertura hacia el exterior.

Deben estar separadas y señalizadas las puertas de entrada de materias primas y de

salida de productos terminados.

Para emergencias se recomienda contar con dos puertas para facilitar el desalojo; las

distancias máximas recomendadas desde cualquier sitio hasta la salida serán de 23 metros

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

para áreas muy peligrosas, 30 metros para riesgos intermedios, y 45 metros para riesgos

bajos.

1.11 Escaleras, elevadores y estructuras complementarias

Las estructuras aéreas, techos, escaleras y elevadores deben diseñarse, construirse y

mantenerse de modo de prevenir la contaminación, ser seguras para el personal y no

dificulten la limpieza de la planta.

Las instalaciones eléctricas, mecánicas y de prevención de incendios deben ser

diseñadas y acabadas de manera que impidan la acumulación de suciedades y el albergue de

plagas.

1.12 Iluminación

El método de iluminación está determinado principalmente por la naturaleza del

trabajo, la forma del espacio que se ilumina, el tipo de estructura del techo, la ubicación de

las lámparas o luminarias, el color de las paredes y los productos que se elaboran.

Los focos y lámparas que estén suspendidas sobre el producto, producto en proceso

o terminado en cualquiera de las fases de producción deben estar protegidas para evitar la

contaminación de los mismos en caso de rotura.

Debe haber suficiente iluminación, natural y/o artificial, que posibilite llevar a cabo

las operaciones en forma adecuada. La calidad de la luz utilizada no debe alterar la

visualización del color natural de los productos

La instalación eléctrica contará con los dispositivos de seguridad necesarios para

evitar accidentes por contacto directo o indirecto. Los dispositivos en cuestión son:

disyuntor diferencial, puesta a tierra, llaves térmicas, cables con doble aislamiento y

contenidos en forma adecuada. No deben existir cables colgantes sobre la zona de

manipulación de alimentos.

1.13 Ventilación

Proveer una adecuada ventilación a fin de reducir al mínimo el riesgo de

contaminaciones de los productos por condensación, polvo, eliminación del aire

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

contaminado como también regular la temperatura del ambiente. La dirección de la

corriente de aire no debe ir nunca de un área sucia a una limpia.

1.14 Instalaciones Sanitarias

Cada planta proveerá a sus empleados de instalaciones sanitarias adecuadas y accesibles.

Estas instalaciones deben cumplir con las siguientes condiciones:

Se debe disponer de vestuarios, sanitarios e instalaciones aptas para la higiene

personal, debiendo ser iluminados y ventilados.

El lugar destinado para guardarropa y vestuario, físicamente separado de los

sanitarios y de las áreas de manipulación de alimentos.

Los sanitarios y vestuarios no deben tener acceso directo ni comunicación con las

zonas donde se manipula el producto. Es recomendable que las puertas de acceso a los

sanitarios cierren solas.

Los baños deben estar separados por sexo, habrá al menos 1 ducha por cada 15

personas, un sanitario por cada 20 personas, un orinal por cada 15 hombres y un lavamanos

por cada 20 personas.

Los baños deben contar con el acondicionamiento especial para personas

discapacitadas, en donde allá el espacio suficiente y los implementos necesarios para su

fácil uso.

Se debe disponer de suficiente agua potable (fría-caliente) para el aseo apropiado de

los operarios, utilizar grifos automatizados para evitar su accionamiento manual y

dispositivos para el lavado y secado higiénico de las manos (jabón y toallas descartables),

debiendo haber suficientes dispositivos en función de la cantidad de personal.

No se podrán usar jabones perfumados. Está permitido el uso de soluciones

desinfectantes de manos, con productos aprobados a base de alcohol y cloro, o productos

yodoforos, para ser usados luego del lavado.

Deben poseer envases de desechos con tapa y pedal.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Se debe realizar la limpieza y desinfección de los sanitarios diariamente y en

periodicidad acorde a la intensidad de uso de los mismos. Deben mostrar buen estado físico

en todas sus estructuras todo el tiempo.

Debe existir cartelería visible que recuerde la obligación de lavarse las manos luego

del uso de los servicios.

Se recomienda que cada empleado disponga de un casillero para guardar su ropa y

objetos personales. No se permite colocar ropa ni objetos personales en las zonas de

producción.

1.15 Instalaciones para lavarse las manos

Deben abastecerse instalaciones convenientemente situadas para lavarse y secarse

las manos. Los lavamanos deben estar ubicados de forma tal que el personal deba pasar por

ellos al volver a la zona de manipulación.

Debe disponerse también de instalaciones para la desinfección de las manos, con

dispensador de jabón líquido y gel antibacterial.

Se fijaran letreros de forma clara que dirijan a los empleados que manejan alimento

no elaborado, envases de alimento sin protección, y superficies de contacto con alimentos,

lavarse y cuando sea apropiado desinfectarse sus manos antes de empezar su trabajo,

después de cada ausencia de su estación de trabajo, y cuando sus manos estén sucias o

contaminadas. Estos carteles pueden estar fijados en las salas de elaboración y en todas

aquellas áreas donde los empleados manejen tales alimentos, materiales o superficies.

1.16 Suministro de Agua

El suministro de agua deberá ser suficiente para las operaciones llevarse a cabo y se

obtendrán de fuentes adecuadas (Ver SSOP Nº 1: Calidad del Agua).

Se proveerá agua corriente a una temperatura adecuada, y bajo la presión que sea

necesaria a todas las áreas que se requieren para la elaboración de alimentos, limpieza del

equipo, utensilios, y envases para alimentos, y a las facilidades sanitarias de los

empleados. A su vez, se debe contar con instalaciones apropiadas para la distribución de

agua potable con protección adecuada contra posibles contaminantes.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Se deben efectuar controles de potabilidad en los puntos de uso. El agua que entra

en contacto con el alimento o superficie de contacto con los alimentos será segura y de una

calidad sanitaria adecuada.

El sistema de abastecimiento de agua no potable (por ejemplo: para el sistema

contra incendio, refrigeración, etc.) debe circular por cañerías separadas y perfectamente

diferenciadas de la potable. No deben existir conexiones cruzadas en la provisión de agua

potable y no potable

Si es necesario el almacenamiento de agua, los tanques deben ser diseñados,

construidos y mantenidos para prevenir la contaminación controlando la potabilidad.

Los tanques, depósitos o cisternas de agua deben tener un procedimiento

estandarizado operacional de saneamiento apropiado para garantizar la limpieza y la

inocuidad del agua. Se deben mantener registros de estas actividades.

Se realiza al menos una vez por año, un análisis del agua en el punto de entrada a la

planta, entrada al proceso. Los niveles de los parámetros analizados se encuentran dentro de

los umbrales aceptados por la legislación Nacional, o internacional si corresponde, o son

aceptados y considerados seguros para la industria alimentaria por las autoridades

competentes.

El laboratorio que realice los análisis debe ser competente y estar calificado

mediante alguna acreditación, para la realización de este tipo de trabajo.

1.17 Manejo de residuos

a) Residuos líquidos

Se debe permitir la eliminación apropiada de las aguas de limpieza y tratamiento del

producto, edificio, instalaciones y equipo, debiendo de ser de construcción sólida y

sanitariamente adecuada y cuyos materiales no transmitan ningún tipo de contaminación.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

El sistema de recolección, tratamiento y disposición de residuos líquidos

provenientes del establecimiento de alimentos debe cumplir con las disposiciones sanitarias

y ambientales establecidas al efecto.

En las áreas de proceso donde se utilice agua abundante, se recomienda instalar un

sifón por cada 30 m de superficie. Los puntos más altos de drenaje deben estar a no más de

3 metros de un colector maestro; la pendiente máxima del drenaje con respecto a la

superficie del piso debe ser superior a 5%.

Los drenajes deben ser distribuidos adecuadamente y estar provistos de trampas

contra olores y rejillas anti plagas. Las cañerías deben ser lisas para evitar la acumulación

de residuos y formación de malos olores. La pendiente no debe ser inferior al 3% para

permitir el flujo rápido de las aguas residuales. La red de aguas servidas estará por lo

menos a tres metros de la red de agua potable para evitar contaminación cruzada.

La disposición de las aguas negras se efectuara por un sistema de alcantarillado

adecuado o se dispondrán por otro medio adecuado.

Es importante capacitar a los trabajadores en el uso eficiente del recurso en las

actividades del lavado y limpieza, a través de la adopción de buenas prácticas de operación.

b) Residuos solidos

Debe existir recipientes para la basura, los cuales estarán construidos y mantenidos

de una manera que proteja los alimentos contra la contaminación.

Los recipientes para desechos y basura deben mantenerse tapados, clasificados e

identificados, según la naturaleza de los desechos, y en lo posible estar revestidos con una

bolsa plástica para facilitar la remoción de los desechos.

Los establecimientos deben contar con un área exclusiva para el depósito temporal

de desechos y basura, delimitada y fuera del área de producción.

La basura y cualquier desperdicio será transportado, almacenado y dispuesto de

forma que minimice el desarrollo de olores, eviten que los desperdicios se conviertan en un

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

atractivo para el refugio o cría de insectos y roedores y evitar la contaminación de los

alimentos, superficies, suministros de agua y las superficie del terreno.

La zona de basuras debe tener protección contra las plagas, ser de construcción

sanitaria, fácil de limpiar y desinfectar. Se recomienda tener en cuenta la dirección de los

vientos dominantes para evitar que estos acarreen malos olores dentro de la fábrica.

Es necesario especificar la naturaleza y estado físico de los desechos, los métodos

de recolección y transporte, la frecuencia para su recolección y otras características que

puedan ser importantes para su manejo: si tienen bordes o aristas cortantes, si son tóxicos,

si contienen sustancias peligrosas, si son inflamables, etc.

La basura debe ser removida de la planta, por lo menos diariamente y su

manipulación será hecha únicamente por los operarios de saneamiento o una persona

especifica entrenada para tal efecto.

No se permite que operarios de producción manipulen basuras.

Toda basura debe ser colocada en contendores y jamás botada en cualquier lugar.

1.18 Energía Eléctrica

Toda planta debe contar con un sistema o planta de energía eléctrica de capacidad

suficiente para alimentar las necesidades de consumo, en caso de cortes o fallas imprevistas

y especialmente para garantizar la secuencia de operaciones que no pueden ser

interrumpidas, como en la conservación de material primas o productos perecibles que

requieren de frío.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

CAPITULO II

Personal

2.1 Consideraciones Generales

El recurso humano es el factor más importante para garantizar la seguridad y calidad de los

alimentos, por ello se debe dar una especial atención a este recurso y determinar con

claridad las responsabilidades y obligaciones que debe cumplir al ingresar a la empresa.

Dos aspectos importantes que se deben considerar son los requerimientos pre y post

ocupacionales.

Los requerimientos pre-ocupacionales se refieren al conocimiento y experiencia que la

persona debe tener para la actividad que va a desempeñar. La empresa debe elaborar los

términos de referencia para el cargo que está requiriendo la persona.

Es importante que a cada persona que la empresa contrate, se le practique un examen pre-

ocupacional. Con esto se pretende identificar si las condiciones físicas y de salud del

trabajador le permiten desempeñar el cargo y que éstas, estén ajustadas al tipo de trabajo

que desempeñará.

Entre los requisitos que el empleado debe cumplir para postular al cargo, figuran los

siguientes:

a) Evaluación médica general

b) Evaluaciones médicas específicas si el cargo así lo requiere.

c) Certificado de Manipulador de Alimentos.

Los requerimientos post-ocupacionales son los que la empresa y el trabajador deben

cumplir para garantizar el normal desarrollo de los procesos. Están definidos por el manual

de Buenas Prácticas de Fabricación y otras normas de obligatorio cumplimiento que sean

determinadas.

La Dirección de la empresa deberá ordenar las medidas necesarias para que todas las

personas, y especialmente las nuevas que ingresen, reciban los conocimientos de higiene

personal e higiene de procesos, para que de una manera clara y sencilla, aprendan y

comprendan los procedimientos señalados en los manuales de Buenas Prácticas de

Fabricación y de Saneamiento.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Además de la inducción inicial, la empresa facilitará la capacitación continuada a través de

conferencias, talleres, cursos o cualquier otro mecanismo de participación que crea

conveniente.

2.2 Uniformes

El uniforme caracteriza al empleado de una planta y le confiere una identidad que

respalda las actividades que realiza, por ello debe estar acorde con el trabajo que el

empleado desempeña y proteger tanto a la persona como el producto que elabora.

El uniforme completo es de uso obligatorio para todas las personas que vayan a

ingresar a las salas de proceso y no se permite que dentro de ellas permanezca nadie que no

lo use.

Para efectos de control de acceso a diferentes áreas y control sobre la ubicación y

actividades del personal, se recomienda usar un código de colores que permita identificar la

ocupación de cada quién.

2.3 Elementos de Protección

Se consideran elementos de protección todos aquellos aditamentos que por

necesidades del oficio deben ser usados por los empleados o personas que ingresan a una

planta productora de alimentos.

No se permitirá que ninguna persona esté en zonas de riesgo o trabajando en áreas

de peligro, si no está usando los elementos de protección establecidos por la empresa.

Son los elementos básicos de protección: Gorra o gorro que cubra totalmente el

cabello, tapabocas que cubra nariz y boca, camisa / blusa y pantalón u overol, delantal

impermeable, zapatos o botas impermeables de seguridad según sea el caso.

Los elementos de protección usados durante la manipulación del producto, será

quitada en las siguientes ocasiones: al retirarse de la empresa, en los momentos de descanso

y al ingresar a los sanitarios.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

2.4 Visitantes

Se consideran visitantes a todas las personas internas o externas que por cualquier

razón deben ingresar a un área en la que habitualmente no trabajan.

Los visitantes deben cumplir estrictamente todas las normas en lo referente a

presentación personal, uniformes y demás que la empresa haya fijado para el personal de

planta.

Las personas externas que vayan a entrar a la planta deben utilizar el uniforme de la

empresa a la cual pertenezcan, utilizarán todos los elementos de protección necesarios, se

lavarán y desinfectarán las manos antes de entrar. Se abstendrán de tocar equipos,

utensilios, materias primas o productos procesados. No deben comer, fumar, escupir o

masticar chicles.

2.5 Control de Enfermedades

Las personas que tengan contacto con los productos en el curso de su trabajo, deben

haber pasado un examen médico antes de asignarle sus actividades y repetirse tantas veces

cuanto sea necesario por razones clínicas y epidemiológicas, para garantizar la salud del

mismo.

La notificación de casos de enfermedad es una responsabilidad de todos,

especialmente cuando se presenten episodios de diarreas, tos, infecciones crónicas de

garganta y vías respiratorias; lesiones, cortaduras o quemaduras infectadas.

Se recomienda disponer de un botiquín de primeros auxilios para atender cualquier

emergencia que se presente, y tener previstos mecanismos de información y traslado de

lesionados para su atención médica.

En general la gerencia de la planta será responsable de tomar todas las medidas y

precauciones necesarias para asegurarse que ninguna persona que, por un examen médico o

por observación del supervisor, demuestre que tiene, o aparenta tener, una enfermedad,

lesión abierta, incluyendo nacidos, llagas, o heridas infectadas, o cualquiera otra fuente

anormal de contaminación microbiología.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

2.6 Educación y Entrenamiento

La organización debe capacitar y supervisar periódicamente al personal a fin de

detectar y corregir sus errores, implementando planes de capacitación y actualización

periódicos para el desarrollo de las tareas. Los programas de capacitación deben revisarse

periódicamente y de ser necesario actualizarse según las exigencias del proceso.

La capacitación debe diseñarse de modo que permita comprender mejor la

importancia de ciertas prácticas de manipulación del producto, en particular del

saneamiento o higiene personal.

La capacitación debe desarrollarse en forma conjunta con el personal que actúa en

las distintas etapas del proceso productivo.

La capacitación incluye el personal temporal y los contratistas, los que deben estar

apropiadamente formados antes de comenzar su trabajo y deben ser adecuadamente

supervisados durante el período de trabajo.

Los manipuladores y supervisores deben recibir entrenamiento adecuado de técnicas

correctas del manejo de alimento y principios de protección, y deben ser informados de los

peligros de una higiene personal pobre y prácticas insalubres.

Todos los operarios que manejen y usen agroquímicos y aquellos que trabajen con

equipos peligrosos o complejos, deben recibir una formación y capacitación específica y

estar habilitados para ello, en los casos que correspondan.

La Empresa debe mantener historiales completos y actualizados de formación.

2.7 Supervisión

La responsabilidad de asegurar el cumplimiento por todo el personal con todos los

requisitos de esta parte será asignada a un personal de supervisión competente, el cual debe

inspeccionar diariamente al personal llevando un registro escrito de los ítems a evaluar en

el personal, y así certificar el correcto funcionamiento de las actividades realizadas en la

empresa.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

2.8 Higiene Personal

La higiene personal es la base fundamental para la aplicación de las Buenas Prácticas de

Fabricación; Por lo tanto toda persona que entre en contacto con materias primas,

ingredientes, material de empaque, producto en proceso y producto terminado, equipos y

utensilios, deberá cumplir las siguientes recomendaciones:

a) Todo trabajador debe mantener una esmerada limpieza personal, uniformes limpios,

rostros rasurados.

b) El personal que use bigotes, debe mantenerlo siempre bien cortado y en ningún caso,

cubrir el labio superior. No se permite el uso de barbas en las áreas de proceso. Las

patillas deben estar siempre bien afeitadas y no pasar el lóbulo de las orejas.

c) Es obligatorio el uso correcto del uniforme otorgado, no se permiten modificaciones y

debe mantenerse en optimo estado de higiene.

d) Baño corporal diario. Este es un factor fundamental para la seguridad de los alimentos.

La empresa debe fomentar tal hábito dotando los vestidores con duchas, jabón y toallas.

e) Se deberán lavar escrupulosamente las manos cada vez que usen el baño, antes de

comenzar a trabajar o luego de manipular materiales contaminados.

f) Se debe exigir uñas cortas y bien mantenidas, y de ser necesario el uso de guantes.

g) Los trabajadores deben mantener limpio y ordenado el locker asignado.

h) Es de carácter obligatorio para los trabajadores y visitantes el uso de tapabocas, delantal

y gorros en las zonas de productos expuestos.

i) Cuando los empleados van al baño, deben quitarse el gorro, delantal y el tapaboca, no

entrar al baño con ellos, y así evitar contaminar y trasladar ese riesgo a la sala de

proceso.

j) Se prohíbe el uso de prendas, tales como: anillos, zarcillos, cadenas, relojes, pulseras,

prendedores (o cualquier otro objeto que cumpla con dichas características), en las áreas

de proceso.

k) No se permiten plumas, lapiceros, termómetros, sujetadores u otros objetos

desprendibles en los bolsillos superiores del uniforme o detrás de la oreja

l) En caso de que las condiciones del trabajador o puesto de trabajo requieran usar objetos

como lápices, lentes, papeles, herramientas, llaves, debe mantenerse sumo cuidado en

su utilización y en caso de extravió reportarlo al superior inmediato.

m) Evitar toser o estornudar sobre los productos; el tapaboca ayuda a controlar estas

posibilidades. Deben apartarse de la línea de producción antes de toser o estornudar,

después debe lavarse las manos con gel antibacterial para evitar contaminación.

n) No secarse las manos o la cara con el uniforme

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

o) No se permite comer, beber o masticar cualquier objeto o producto, como tampoco

escupir en las áreas de procesos y/o cualquier otra área donde se pueda contaminar el

producto.

p) No se permite fumar, consumir alcohol ni chimo en el área de producción ni en ninguna

otra área de la empresa.

q) Los refrigerios y almuerzos solo pueden ser tomados en la sala establecida por la

empresa (comedor). No se permite que los empleados tomen sus alimentos en lugares

diferentes, o sentados en el piso, o en lugares contaminados.

r) Las heridas leves y no infectadas, deben cubrirse con un material sanitario, antes de

entrar a la línea de proceso.

s) Las personas con heridas infectadas no podrán trabajar en contacto directo con los

productos. Es conveniente alejarlos de los productos hasta que estén sanos.

t) Es obligatorio que los empleados y operarios notifiquen a su jefe sobre episodios

frecuentes de diarreas, heridas infectadas y afecciones agudas o crónicas de garganta,

nariz y vías respiratorias en general.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

CAPITULO III

Operaciones Sanitarias

3.1 Mantenimiento General

La buena presentación del lugar de trabajo puede decir mucho acerca de cómo se está

manejando una empresa. La conclusión lógica es que si una empresa se preocupa por su

orden y buena presentación, también lo hará por la calidad de sus productos.

Por lo antes expuesto la empresa debe contar con un programa de limpieza, orden y aseo en

donde los edificios y demás instalaciones físicas de la planta se mantengan en condiciones

sanitarias adecuadas, para prevenir que los alimentos se contaminen. Al mismo tiempo la

limpieza y el orden harán el trabajo más eficiente y fácil de realizar.

3.2 Limpieza, saneamiento y desinfección

Los edificios, equipos, utensilios y las instalaciones en general (incluidos los

desagües), deben mantenerse, en buen estado de conservación, preservación y operables.

Se debe mantener el orden y realizar una adecuada limpieza y desinfección del

lugar, instalaciones, equipos y utensilios, en cada turno preferiblemente.

Cuando se realiza limpieza seca se deben extremar las precauciones durante las

operaciones, a los efectos de evitar el polvo en suspensión sobre los equipos y superficies.

Para el caso de limpieza húmeda el volumen, la temperatura y la presión del agua

deben ser adecuados tanto para las operaciones como para las tareas de limpieza.

Se deben extremar las precauciones en el uso de productos desinfectantes y

detergentes, debiendo ser estos permitidos dentro de las reglamentaciones del estado, así

mismo debe operarse convenientemente en la aplicación de forma tal de evitar la

posibilidad de residuos. Se debe disponer de documentación que indique al menos por

medio de una mención específica en la etiqueta o informe técnico, que autoriza el uso en la

industria de alimentos, de agentes de limpieza, lubricantes, (grasas grado alimenticias), que

puedan entrar en contacto con el producto.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Los agentes de limpieza, lubricantes, deben estar debidamente identificados y

mantenerse en un área designada separada de la zona donde el producto se manipula, para

así evitar su contaminación química.

Los trapos o bayetillas empleados en lavado de plantas pueden ser o no residuos

peligrosos, dependiendo si se han usado con agua o sustancia no peligrosas o por el

contrario, están impregnados de residuos de solventes o aceite usado.

Se sugiere colocar los trapos, bayetillas, toallas, estopas, espumas, esponjas, o

materiales absorbentes utilizados para lavado de equipos e impregnados de solventes o

aceites usados o grasas en los recipientes destinados para ello, debidamente cerrados y

rotulados como residuos peligrosos.

Los desechos producidos durante los procesos de acondicionamiento y empaque

deben ser sacados del establecimiento o lugar utilizado para esos fines y convenientemente

aislados, de manera de evitar la contaminación del alimento, de las superficies de contacto

con el alimento, de los materiales de empaque, del equipo.

Las cajas, sacos o envases con insumos deben ser retiradas del área una vez que se

haya terminado el insumo, debe evitarse mantener muchas cajas de tapas y etiquetas, así

como también cuñetes en el área de envasado. En el área solo debe estar la cantidad

estimada a usar.

Se deben desarrollar procedimientos documentados para la manipulación de roturas

de vidrios o plásticos transparentes duros en el área de manejo, preparación y almacenaje

del producto, correspondientes a luminarias, tabiques separadores, ventanas de oficinas.

Al realizar la limpieza se debe efectuar uso racional, reuso y reciclaje interno de

agua, materiales y energía, y valorización de los residuos (reciclaje externo).

Las áreas deben tener un programa de limpieza que debe ser cumplido en el

momento indicado, y con los elementos y materiales establecidos en el mismo. Estos

programas serán auditados por la coordinación de Buenas prácticas de fabricación.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

3.3 Limpieza de Superficies de Contacto

Todas las superficies de contacto con alimentos, incluyendo utensilios y equipo, se

limpiaran con la frecuencia que sea necesaria para proteger los productos de la

contaminación.

Las superficies de contacto utilizadas para la elaboración, o para el mantenimiento

de alimentos estarán secas y en adecuadas condición sanitaria de limpieza y orden durante

todo el tiempo.

Las superficies que no entran en contacto con los alimentos, pero si con los equipos

utilizados en las plantas de elaboración de alimentos deberán limpiarse con la frecuencia

necesaria para proteger los alimentos de la contaminación.

Los artículos desechables (vasos de papel y toallas de papel) deberán almacenarse

en envase apropiados y serán manejados, servidos, usados y desechados de forma tal que

evite la contaminación de los alimentos o superficies de contacto con los alimentos. Para

eso se debe dispone de papeleras debidamente identificadas con tapa y pedal, de forma que

el trabajador no tenga contacto manual con ellas.

3.4 Limpieza de equipos y utensilios

Antes de comenzar cada turno de trabajo se debe verificar que la maquina se

encuentra en un perfecto estado, limpia y/o desinfectada. Y estén calibradas

adecuadamente.

Los equipos y utensilios deben mantenerse limpios en todas sus partes y, en caso

necesario, desinfectarse con detergentes y desinfectantes efectivos de grado alimenticio.

Deben limpiarse y desinfectarse al principio de la operación diaria. Se deben mantener

registros de la realización y verificación de estas tareas de limpieza.

Las partes de equipos que no entren en contacto directo con los productos también

deben mantenerse limpios.

Los recipientes para almacenar materias tóxicas o los ya usados para dicho fin,

deben ser debidamente identificados y utilizarse exclusivamente para el manejo de estas

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

sustancias. Si se dejan de usar, deben inutilizarlos, destruirlos o enviarlos a aislamientos

autorizados.

Mantener herramientas, envases, materia prima y pertenencias personales en su

lugar correspondiente, evitando dejarlos sobre los equipos.

Para lavado de los equipos se deben aplicar buenas prácticas de operación en el

lavado de plantas, ya sean espacios confinados (reactores, tanques de almacenamiento,

silos, mezcladores, calderas, tuberías, alcantarillas, etc) u otro, donde se cumplan las

precauciones pertinentes para su realización.

3.5 Programa de saneamiento

Eliminación de Capas de Grasa

En la eliminación de capas de grasa, se libera la partícula de materia prima o grasa adherida, facilitando la

remoción mediante el enjuague. Los detergentes solo preparan el material adherido para su eliminación

mediante cepillado y enjuague adecuados. Cuando a la grasa se le añade agua tibia y se agita vigorosamente,

se forman gotas de grasa que se unen y forman una capa de fácil remoción. El mismo efecto se logra con

una dilución acuosa de fosfato trisódico al 1 %. Otra forma de remoción de las capas de grasa es mediante su

saponificación con productos alcalinos. Las grasas forman jabones sólidos que se remueven con gran

facilidad.

Remoción de Partículas de Suciedad

Las partículas de sólidos que se adhieren a las superficies, pueden removerse mediante los siguientes

procesos aislados o combinados:

a) Acción Humectante: En éste proceso el agua con el limpiador hace contacto con todas las

superficies sucias del equipo provocando una disminución de la tensión superficial.

b) Dispersión: Las partículas de suciedad son rotas en fracciones muy pequeñas, son suspendidas y

removidas fácilmente.

c) Suspensión: Las partículas insolubles de suciedad son retenidas en la solución y se remueven

fácilmente.

d) Peptinación: La suciedad forma una solución coloidal.

e) Disolución: Las materias insolubles reaccionan químicamente con los agentes limpiadores,

formando productos solubles.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

f) Enjuague: Todas las partículas ensuciantes se remueven en forma de suspensión o solución.

Prevención de Depósitos Petrificados

Estos depósitos son el producto resultante de la reacción de ciertos constituyentes de los compuestos

comerciales usados para el lavado de las sales de calcio presentes en el agua dura. El fosfato trisódico,

hidróxido de sodio, carbonato de sodio y bicarbonato de sodio, en presencia de sulfato de calcio en medio

acuoso, dejan depósitos calcáreos muy difíciles de remover. Igualmente los componentes proteicos de los

alimentos están asociados a estas formaciones. Estos depósitos difíciles de remover incluso cepillando

fuertemente, se eliminan fácilmente con ácido clorhídrico diluido.

Secado Después de la Limpieza

Cuando el equipo se deja mojado, pueden proliferar microorganismos en la capa de agua. Por ello es

importante secar el equipo cuanto antes bien sea con materiales absorbentes de uso único, o utilizando aire a

presión. Todo equipo que inevitablemente quede mojado durante un tiempo que permita el crecimiento

bacteriano, debe ser desinfectado antes de volverse a usar.

Desinfección

El objetivo de la desinfección es reducir al mínimo o eliminar completamente toda la contaminación

microbiológica, existe la creencia errónea de que el proceso de limpieza y desinfección eliminará siempre la

totalidad de los microorganismos. En la práctica, esto no es posible sin usar un sistema de esterilización.

Raras veces se considera el aspecto de conocer cuál es la flora normal de las áreas a desinfectar, aunque la

experiencia demuestra que ciertos microorganismos aparecen asociados más frecuentemente con

determinados alimentos; además existen factores adicionales como la temperatura del ambiente, la

composición del producto, que actúan en combinación con el alimento para influir más aún sobre la

conformación de la flora microbiana. Los desinfectantes deben seleccionarse considerando los

microorganismos que se desea eliminar, el tipo de producto que se elabora y el material de las superficies

que entran en contacto con el producto. La selección depende también del tipo de agua disponible y el

método de limpieza empleado. Los utensilios y equipos se deben limpiar y desinfectar antes de su uso y

después de cada interrupción del trabajo. Los equipos limpios y desinfectados deben protegerse de la

recontaminación y cuando no van a ser usados almacenarse en lugar protegido. Todos los productos que se

usen deben estar previamente aprobados por las autoridades sanitarias y el departamento de control de

calidad de la empresa.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

El programa de limpieza y desinfección debe cubrir todas las personas, elementos de trabajo, equipos y

utensilios que tengan que ver con las etapas de producción que se realicen en la fabricación de cada

alimento, debe contener los procedimientos y productos que se usan para cada tarea y su contenido ser

explícito y claro para evitar errores en su aplicación.

3.6 Control de Insectos y Roedores

No se permitirá en ningún sitio de la planta animales, insectos o roedores. Se

tomara medidas efectivas para excluir las plagas de las áreas de elaboración y así proteger

contra la contaminación de los alimentos.

Se debe aplicar un programa efectivo y continuo de control de plagas (insectos,

pájaros y roedores), que alcance los establecimientos y las adyacencias del mismo.

La empresa debe contratar los servicios de una empresa competente de control de

plagas o formar a personal para la inspección y el tratamiento periódico de las instalaciones

con el fin de prevenir y erradicar la aparición de plagas. Cuando se utilicen los servicios de

una empresa de control de plagas, el contrato de servicios debe estar claramente definido y

reflejar las actividades la empresa.

Todos los dispositivos de control utilizados deben estar ubicados alejados de los

alimentos.

Los dispositivos de control de plagas deben: Estar en buen estado de conservación y

operatividad, estar identificados, y ser suficientes en número y eficientes en cuanto a su

ubicación en función de la gravedad de cada caso.

Se deben mantener procedimientos documentados que especifiquen:

a) Las diferentes operaciones y frecuencias que se deban desarrollar en el programa

b) Los métodos a desarrollar

c) Los dispositivos y productos a utilizar

d) Identificación de trampas y dispositivos

e) Planos de ubicación de trampas y dispositivos

f) La identificación del personal responsable de llevarlo día a día

g) La identificación de un responsable técnico del programa con responsabilidad y

autoridad

h) Se debe explicitar la competencia y entrenamiento del responsable técnico como de

los operarios que participan del programa

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

i) Manipulación, almacenaje, identificación, eliminación y disposición final de los

productos químicos utilizados

j) La identificación, disposición y archivo de toda la documentación respaldatoria

técnica, como así también las hojas de seguridad, marbetes y resoluciones de

inscripción y aprobación de los productos.

Dentro de este programa tiene que existir una indicación clara y precisa, acerca de la

ausencia de animales domésticos en lugares donde se encuentren materias primas, material

de empaque, de embalaje y producto en cualquiera de sus etapas y en diferentes áreas.

Los desagües deben estar equipados con mallas y trampas para impedir la entrada de

roedores e insectos.

Las materias primas, material de empaque y los productos terminados deben

almacenarse de tal modo que se reduzca al mínimo el riesgo de aparición de plagas. Cuando

se considere que existe riesgo de plaga en los productos almacenados, el programa de

control debe incluir las medidas apropiadas.

3.7 Mantenimiento

El buen mantenimiento de los equipos y áreas de trabajo garantizan un trabajo rápido,

seguro y libre de accidentes, así como la correcta fabricación de los productos. Para su

logro se deben tomar en cuenta los siguientes aspectos:

a) Todo mantenimiento debe ser realizado con mucho cuidado para evitar que entre

sucio y materiales extraños como tuercas, tornillos o pedazos de cable al equipo, que

puedan dificultar el buen funcionamiento del mismo o dañarlos.

b) Al lubricar el equipo se deben tomar precauciones para evitar la contaminación de

los productos que se procesan. Se deben emplear lubricantes con certificación de

grado alimenticio

c) Las piezas que sean delicadas y se dañen fácilmente, no se deben colocar en el piso.

d) Cuando se dañe un equipo debe limpiarse antes de iniciar su mantenimiento.

e) Toda reparación o mantenimiento debe ser realizada en un área aislada al área para

evitar contaminar el producto. Incluyendo los montacargas.

f) Las partes externas de los equipos que no entran en contacto con los alimentos,

deben de estar limpios, sin muestras de derrames.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

CAPITULO IV

Equipo y utensilios

4.1 Equipos y utensilios

Los equipos y utensilios utilizados para el manejo de los alimentos deben cumplir los

siguientes requisitos de diseño y construcción:

Los equipos, herramientas, máquinas, para tareas de mantenimiento deberán contar

con los dispositivos de seguridad recomendados por el fabricante y su Programa de

mantenimiento Preventivo.

Estar fabricados con materiales resistentes al uso y a la corrosión, así como al

empleo repetido de los agentes de limpieza y desinfección.

En lo posible, los equipos deben estar diseñados y construidos de manera que se

evite el contacto del alimento con el ambiente que lo rodea.

Las tuberías elevadas no debe instalarse directamente por encima de las líneas de

elaboración.

Las superficies exteriores de los equipos deben estar diseñados y construidos de

manera que faciliten su limpieza, y evite la acumulación de suciedades, microorganismos,

plagas, u otros agentes.

Las tuberías empleadas para la conducción de alimentos deben ser de materiales

resistentes, inertes, no porosos, impermeables, y fácilmente desmontables para su limpieza.

Las tuberías fijas se limpiaran mediante la recirculación de las sustancias previstas para este

fin.

Las uniones y soldaduras deben ser limpias y lisas, sin aglomeraciones que permitan

acumulación de residuos. Las soldaduras deben ser continuas y sin costuras.

Los tableros de control se instalarán en forma que no permitan acumulación de

polvo y sean fáciles de lavar y desinfectar.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Todos los instrumentos de control de proceso (medidores de tiempo, temperatura,

pH, humedad, flujo, peso u otros), estarán en buenas condiciones de uso para evitar

desviaciones de los patrones de operación. Tendrán también un programa de calibración

regular y permanente.

La distancia entre los equipos y con respecto con las paredes perimetrales, columnas

u otros elementos de la edificación, debe ser tal que les permita funcionar adecuadamente y

facilitar el acceso para la inspección, limpieza y mantenimiento.

Cuando proceda, los equipos deben instalarse a una distancia no menor a 20 cm con

respecto al piso, utilizando patas de soporte.

4.2 Superficies de contacto

Todas las superficies de contacto directo con el alimento debe poseer un acabado

liso , no poroso, no absorbente, y estar libres de defectos, intersticios u otras irregularidades

que pueden atrapar partículas de alimentos o microorganismos que afecten la calidad

sanitaria del producto.

Todas las superficies de contacto con los alimentos deben ser inertes bajo

condiciones de uso previstas, de manera que no exista interacción entre estas con el

alimento.

Todas las superficies de contactos con el alimento debe ser fácilmente accesibles

para la limpieza e inspección o ser fácilmente desmontable.

Los ángulos internos de la superficie de contacto con el alimento debe poseer una

curvatura continua y suave de manera que pueda limpiarse con facilidad.

Las superficies de contacto directo con el alimento no deben recubrirse con pinturas

u otro tipo de material desprendible que represente un peligro para la inocuidad.

En los espacios interiores en contacto con el alimento, los equipos no deben poseer

piezas o accesorios que requieran lubricación no roscas de acoplamiento u otras conexiones

peligrosas.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

4.3 Mantenimiento

El mantenimiento preventivo es fundamental para lograr alimentos seguros y de calidad. El

deterioro de edificaciones y equipos puede ocasionar contaminaciones físicas, químicas o

microbiológicas, e incluso accidentes. Implícitamente puede afectar los rendimientos

ocasionando pérdidas económicas y de imagen comercial.

Un buen programa de limpieza y desinfección apoya sustancialmente los planes de

mantenimiento, cuando sea necesario realizar tareas de mantenimiento, lubricación u otras,

se retirarán todas las materias primas o productos expuestos, se aislará el área

correspondiente y se colocarán señales indicativas, en forma bien visible.

Los empleados de mantenimiento deberán colocarse uniforme limpio cuando deban

ingresar a las salas de proceso en las que se esté trabajando; Refineria, Inyecto – Soplado y

Envasado. Una vez terminada la reparación notificarán a los operarios de saneamiento para

que procedan a lavar y desinfectar el equipo antes de reanudar el proceso.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

CAPITULO V

Procesos

En cada una de las etapas y procesos se deberá realizar un análisis de riesgos que contemple

la posibilidad de contaminación físico, química o biológica de producto.

5.1 Recepción del producto

La recepción de la materia prima debe realizarse en condiciones que eviten su

contaminación, alteración y daños físicos.

No se debe aceptar ningún producto del campo si contiene parásitos,

microorganismos indeseables, descompuestos o extrañas, químicos agrícolas u otras

sustancias tóxicas que no puedan reducirse a un nivel aceptable con los tratamientos

posteriores a la cosecha y con los procedimientos normales de clasificación.

Deben disponerse de los resultados de los análisis de laboratorio para establecer si

dichas materias primas son aptas para el consumo.

Verificar la calidad y estado general del producto.

Las materias primas deben ser almacenadas en condiciones que garanticen la

protección contra la contaminación y reduzcan al mínimo los daños y deterioros.

5.2 Análisis del Producto

Se deben realizar o subcontratar los análisis que consideren esenciales para

garantizar la seguridad, legalidad y calidad de los productos, empleando instalaciones y

procedimientos adecuados.

La planta contará con instrumentos y controles utilizados para medir, regular, o

registrar temperatura, pH, acidez, actividad del agua, u otras condiciones que controlan o

previenen el desarrollo de microorganismos indeseables en el alimento. Serán precisos y

mantenido en forma adecuada, y en número suficientes para sus distintos usos.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Deben existir procedimientos que garanticen la fiabilidad de los resultados de los

ensayos.

El personal que realice los análisis debe estar debidamente cualificado y/o formado

y debe ser competente para realizar de los mismos.

Cuando se realicen o subcontraten análisis esenciales para comprobar la seguridad

y legalidad del producto, el laboratorio debe estar acreditado por un organismo competente

independiente.

5.3 Empaque

Se deberán utilizar materiales nuevos, limpios e inocuos para la salud del

consumidor y evitar la contaminación del producto.

Los materiales de empaque y embalaje deben almacenarse en lugares destinados a

tal fin, cerrados, limpios y debidamente protegidos de la entrada de plagas (cucarachas,

roedores, moscas, etc.).

Asignar responsables de la revisión, retiro, destrucción o recuperación de envases en

mal estado .y/o sucios, los cuales deben estar debidamente identificados y ordenados.

El envase y los materiales de envasado deberían desembalarse fuera de las zonas de

producción para eliminar riesgos de contaminación.

El envase y los materiales de envasado no deberían llevar grapas ni otros elementos

que puedan producir contaminación.

La mercadería, embalada para ser despachada o bien para su almacenamiento, no

debe atravesar la zona sucia o zona correspondientes a etapas anteriores (de lavado o

descarga del producto del campo) con el fin de evitar la contaminación cruzada.

Estos aspectos deben ser contemplados en el análisis de riesgos, y deben mantenerse

procedimientos de operación y entrenamiento del personal para la circulación y

manipulación en dichas áreas.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

5.4 Control de los Productos No Conformes

La organización debe asegurarse que los productos que no cumplan con las

especificaciones estén claramente identificados, etiquetados y puestos en espera hasta la

disposición que corresponda.

Se debe seguir lo estipulado en el procedimiento de no conformidades para el

control de los productos que no cumplan con las especificaciones, incluyendo su rechazo,

su aceptación por exención, o su destino a un uso alternativo, especificando el personal

autorizado para la realización de las disposiciones.

Deben mantenerse registros de estas actividades.

Deben aplicarse medidas correctivas para evitar que se repitan defectos y dejarse

adecuada constancia por escrito de las medidas adoptadas.

Todos los productos defectuosos deben ser manipulados o retirados con arreglo a la

naturaleza del problema.

5.5 Acciones correctivas

Cuando ocurran desviaciones en las operaciones sanitarias establecidos en los

procedimientos de saneamiento, se deberán tomar acciones correctivas para prevenir la

contaminación directa de productos o alteración. Se deberán proveer instrucciones a los

empleados responsables de la implementación para documentar las acciones correctivas.

Se aplicará todo lo prescrito en el procedimiento de no conformidades y acciones

correctivas, previsto dentro del sistema de gestión.

Estas acciones deben ser registradas y archivadas de acuerdo al procedimiento de

control de los registros del sistema de gestión de control.

5.6 Almacenamiento

Tener en cuenta las condiciones ambientales (temperatura, humedad y atmósfera) de

almacenamiento requeridas para el producto.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Las instalaciones para almacenaje deben estar proyectadas y construidas de forma

que:

a) Permitan un mantenimiento y una limpieza adecuados

b) Se deben desarrollar, implementar y registrar los programas sanitarios

correspondientes a cámaras y sectores de almacenamiento

c) Eviten el acceso y el anidamiento de plagas

d) Permitan proteger con eficacia los alimentos de la contaminación

Todo caída al suelo del producto debe limpiarse inmediamente.

En los almacenes no deben haber materiales en desuso, materiales de limpieza o

cualquier objeto indebido.

Los productos terminados deben almacenarse en áreas claramente delimitadas y, de

ser necesario, diferenciadas por medios físicos y/o funcionales de aquellas

destinadas para los insumos de producción.

En los almacenes, los insumos o productos terminados deben colocarse ordenados

en pilas o estibas con separación mínima de 60 cm con respecto a las paredes

perimetrales, y disponerse sobre paletas elevadas del piso por lo menos 15 cm de

manera que permita la inspección, limpieza y fumigación. No utilizar paletas sucias

o deterioradas para estos efectos, y mantenerlas protegidas del ambiente.

Los insumos y productos almacenados deben identificarse claramente para conocer

su procedencia, calidad y tiempo de vida. Además, deben ser rotados

sistémicamente de manera que se cumpla el principio “Primero entra, primero sale”

5.6.1 Almacenamiento de substancias peligrosas

Todas aquellas substancias que puedan significar un riesgo para la salud, deben

estar perfectamente identificadas, debiendo quedar claro el grado de toxicidad y las formas

de empleo de las mismas.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Se deben guardar en salas separadas de las zonas de manipulación de producto,

cerradas con llave, y con acceso restringido a personal autorizado y entrenado.

El almacenamiento de substancias peligrosas debe realizarse de acuerdo a la

legislación vigente en el orden nacional y provinciales, incluidas las ordenanzas

municipales si corresponde.

Deben existir procedimientos documentados para el manejo de las substancias

peligrosas, y el manejo, desde y hacia esa área.

Deben mantenerse registros de las actividades en este sector, principalmente en el

manejo y actualización de inventarios.

5.7 Transporte

Los productos deben transportarse protegidos de la intemperie, deben estar

recubiertos apropiadamente.

Los vehículos de transporte, al momento de la carga, deben estar totalmente limpios

desinfectados y secos.

Se deben desarrollar e implementar los programas sanitarios correspondientes para

el transporte.

Las cargas y descargas es conveniente realizarlas en horarios en los que se minimice

la posibilidad de infestación de insectos, que puedan introducirse en los envases y en

lugares separados de áreas donde se procesa el producto, protegidos de las inclemencias del

tiempo y de posibles contaminaciones.

Durante la carga y descarga de los productos no se deberán tratar con brusquedad

los pallets o envases individuales para evitar daños por golpes, vibración o rotura.

La carga deberá quedar firmemente sujeta o sostenida, por distintos sistemas, al

compartimiento, para evitar movimientos durante el traslado que perjudiquen la calidad del

producto y evitar posibles accidentes del personal.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

5.8 Documentación y registros

Se debe llevar documentadas todas las tareas que hacen a los distintos procesos.

A tal fin se deben desarrollar instructivos (especificaciones y manejo de equipos,

procedimientos de aplicación de productos químicos, normas de prácticas higiénicas, etc.)

Se deben llevar registros de datos y parámetros que surjan como consecuencia de

mediciones, ensayos y monitoreos.

La información mínima que debe manejarse comprende: datos del productor y

parámetros de la producción, datos de los operadores, modos de producción, equipos y

técnicas, materia prima, insumos e ingredientes, condiciones climáticas, tratamientos

fitosanitarios, almacenamiento, transporte, resultados de análisis, incidentes,

modificaciones.

Asegurar que todo el personal esté instruido respecto a los conocimientos llevados

a cabo en cualquier etapa del proceso productivo.

Deberá funcionar de manera tal que permita que de cada lote de producto se

conozcan datos acerca de la producción primaria (cultivo-cosecha), el empaque, el

almacenamiento y el transporte.

Los instructivos deberán redactarse siguiendo la secuencia lógica de los

procedimientos o tareas, en lenguaje imperativo, preciso, claro y accesible a los

destinatarios. Deberán estar actualizados.

Las planillas para el registro de datos deberán ser simples de completar y poseer

suficiente espacio para volcar la información.

Registrar datos pertinentes de la mercadería que llega, a saber: la cantidad, estado

general del producto, etc.

Donde corresponda, estarán disponibles planos, procedimientos y diagramas de

flujo según las zonas de producción y especies producidas deben observarse los registros

reglamentariamente establecidos.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

Los documentos y registros son administrados de acuerdo a los procedimientos de

Control de Documentos y Control de Registros respectivamente.

La extensión y cantidad de documentos estará en función del tamaño de la empresa

y los procesos involucrados.

Los documentos y registros pueden estar en cualquier medio o soporte, y estar

disponible a requerimiento de supervisión y auditoría.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

CONCLUSIÓN

La seguridad alimentaria es la más importante y primordial responsabilidad que la industria

alimentaria debe asumir, e implica fundamentalmente la protección de la contaminación.

Un alimento inocuo es la garantía de que no causará daño al consumidor cuando el mismo

sea preparado o ingerido, de acuerdo con los requisitos higiénico-sanitarios. Por tal motivo,

el objetivo de este manual es proteger la salud de los consumidores y asegurar el

establecimiento adecuado de las prácticas en el comercio de productos alimenticios, con el

fin de garantizar la obtención de alimentos sanos, nutritivos y libres de peligros para el

consumo de la población, teniendo en cuenta que la protección adecuada del consumidor

solo se puede conseguir mediante la intervención metodológica durante el procesamiento

de los alimentos.

En una planta elaboradora, las buenas prácticas de manufactura y distribución comprenden

los procedimientos con los cuales se obtienen productos de calidad aceptable,

convenientemente controlados mediante pruebas en la cadena de elaboración y de

laboratorio. Por esta razón, un código de buenas prácticas debe definir los pormenores del

proceso de elaboración que son necesarios para alcanzar este objetivo, contribuyendo así al

aseguramiento de una producción de alimentos seguros, saludables e inocuos para el

consumo humano.

Como se describió, las medidas para evitar la contaminación de los alimentos son muy

prácticas y sencillas y pueden ser aplicadas de manera exitosa, conociendo reglas simples

de seguridad y calidad. Es por esto que todos quienes laboran en manipulación de alimentos

deben tomar conciencia sobre la gran importancia que reviste el trabajo que realizan a

diario, porque una correcta manipulación de alimentos evita pérdidas y contribuye a la

mejora de la economía de las industrias, las empresas, los hogares, y los consumidores.

En este sentido, se hace necesaria la aplicación de normas de buenas prácticas de

manipulación e higiene en OLEICA C.A. que, en el fondo, no son más que “normas de

sentido común”, lo que garantizará la preservación de alimentos inocuos adoptando

metodologías que permitan identificar y evaluar los potenciales peligros de contaminación

de los alimentos en el lugar que se producen.

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

BIBLIOGRAFIA

Codex alimentario. “Código Internacional Recomendado de Practicas Principios

Generales de Higiene de los Alimentos” Rev. 4. 2003

FOLGAR, O.F. “Buenas Prácticas de manufactura y Análisis de Peligros y Puntos

Críticos de Control”. Ediciones Macchi. Buenos Aires, Argentina. 2000

República de Venezuela. Ministerio de Sanidad y Asistencia Social. Resolución

SG-457-46. “Buenas Practicas de Fabricación, Almacenamiento y Transporte de

Alimentos para el consumo Humano”

Manual de Buenas Prácticas de Fabricación, OLEICA, C.A.

También podría gustarte

- Propuesta de Un Manual de Procedimientos para La Elaboración de Productos Cosmeticos e Higiene y Cuidado PersonalDocumento44 páginasPropuesta de Un Manual de Procedimientos para La Elaboración de Productos Cosmeticos e Higiene y Cuidado PersonalPaola Sánchez100% (3)

- Plan de Capacitacion BPMDocumento7 páginasPlan de Capacitacion BPMCarolina Pèrez Betancourt75% (4)

- Anteproyecto TesisDocumento19 páginasAnteproyecto Tesiseric chirinoAún no hay calificaciones

- DESODORIZADODocumento2 páginasDESODORIZADOeric chirinoAún no hay calificaciones

- Planilla Evaluacion Del Cumplimiento de Las Normas de Buenas Practicas de FabricacionDocumento4 páginasPlanilla Evaluacion Del Cumplimiento de Las Normas de Buenas Practicas de Fabricacioneric chirino100% (2)

- Especificaciones Tecnicas Untable de MargarinaDocumento1 páginaEspecificaciones Tecnicas Untable de Margarinaeric chirinoAún no hay calificaciones

- Plan de ReforestacionDocumento2 páginasPlan de Reforestacioneric chirinoAún no hay calificaciones

- Determinacion de Perfil de Acidos GrasosDocumento8 páginasDeterminacion de Perfil de Acidos Grasoseric chirinoAún no hay calificaciones

- Manual NOVA 60 Descripción de Las Funciones PDFDocumento78 páginasManual NOVA 60 Descripción de Las Funciones PDFeric chirinoAún no hay calificaciones