Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Maquinaria Final Huincho Zorrilla Jhon

Cargado por

PATRICIA JENIFERTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Maquinaria Final Huincho Zorrilla Jhon

Cargado por

PATRICIA JENIFERCopyright:

Formatos disponibles

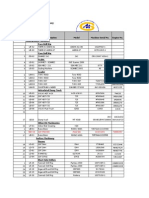

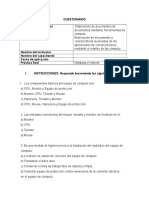

Examen final

1. Mencione las características de las Palas Electromecánicas

o Esta pala minera neumática es de operación estable y puede ser usada

durante 2.000 horas sin necesidad de mantenimiento.

o Las palas mineras neumáticas pueden cargar un amplio rango de materiales.

o Esta se puede usar es lugares secos o mojados.

Esta pala minera neumática adopta una cubierta de materiales de aleación

resistente, lo que permitiría su utilización por largo tiempo

o Corona de giro, que rota sobre rodajes (bolas de acero) y que es asegurado

por un pin vertical. Sirve de apoyo al motor de accionamiento de la cuchara.

o Engranaje de accionamiento de la pala, que con su palanca moviliza hacia

adelante o hacia atrás y a los costados (giro).

o Cuchara, que sirve para cargar, voltear y descargar el mineral roto en el carro

minero que se halla enganchado a la Pala.

o Brazos basculadores de la cuchara

o Resorte amortiguadores

o Barra de seguridad

o Manijas de control de locomoción y giro

o Manija de control de la cuchara

o Estos cargadores son de estructura compacta, lo que satisface la movilidad en

rutas estrechas.

2. Dibuje una Pala Electromecánica e inserte sus componentes.

3. Dibuje un Camión de Obra e inserte sus componentes.

4. Mencione las Ventajas y Limitaciones de las Fajas Transportadoras.

Ventajas:

Se adaptan a una gran variedad de materiales

Exigen poca energía y pueden transportar grandes distancias.

Pueden trabajar con gradientes positivas o negativas de hasta 30% sin

pérdida de eficiencia. Comparándolo con equipos de bajo perfil y trenes,

podemos ver que las gradientes máximas son 20 % y 1 %

respectivamente.

Son instalados normalmente sobre el piso, siendo suficientes

cimentaciones livianas y un mínimo de soportes estructurales; en

minería subterránea puede ser instalado debajo del techo.

Pueden fácilmente atravesar carreteras, líneas férreas, ríos y otros

obstáculos, mediante soportes livianos tipo puente.

Son posibles el empleo de altas velocidades (5 a más m/seg) debido al

uso de fajas reforzadas con alambre o tejidos de acero.

Pueden transportar hasta 20,000 TM/hora, usando fajas de anchos

mayores a 2.10 m (83 pulgadas).

Ventajas:

Deben evitarse el transporte de trozos grandes, por lo es

necesario el uso de chancadoras especialmente en fajas de

pequeño ancho (14 a 18 pulgadas), en que el mineral debe ser

menor de 30 mm de diámetro medio.

El material no debe estar demasiado seco ni demasiado húmedo,

ya que los costos de mantenimiento por limpieza o reparación de

poleas, de las zonas aledañas, de las estructuras, se

incrementan.

5. Mencione las Ventajas de un Mineroducto.

Un impacto ambiental mucho menor, a estar enterrados en su mayor

longitud.

Alta disponibilidad y automatización.

Poca sensibilidad ante los agentes atmosféricos (heladas, vientos, calor,

etc.).

Menor distancia de transporte al admitir fuertes pendientes.

Gran reducción de costos en función al tonelaje a transportar y tiempo

de vida.

6. Dibuje una perforadora Rotativa e inserte sus componentes.

7. Mencione las características de una Raise Borer (Perforadora en Elevación).

Es un método mecánico para construir chimeneas verticales e inclinadas

y túneles, todos de sección circular por giro y presión de la broca o de la

cabeza rimadora contra la roca, aplicando un torque adecuado.

Brinda alta seguridad al suprimir la presencia del operario de la

chimenea o túnel que se apertura y al suprimir el uso de explosivos.

Productividad más elevada que con los métodos convencionales de

arranque con explosivos.

La perforación mecanizada mejora la estabilidad del macizo rocoso, así

como el acabado (perfil liso de las paredes) y el flujo de aire con fines de

ventilación.

Requiere mínimos servicios auxiliares, comparados con otros tipos de

apertura de chimeneas o túneles.

Requiere de una inversión elevada, y de personal especializado además

de una preparación previa del lugar de trabajo.

Pueden existir dificultades en zonas con rocas en malas condiciones.

Se pueden desarrollar de 3 formas:

1)Preparando el taladro piloto de arriba hacia abajo y luego rimar de abajo

hacia arriba.

2)Proceso inverso al anterior.

3)Rimeando la chimenea de abajo hacia arriba o viceversa sin utilizar taladro

piloto convencional. Pero es buena práctica perforar simultáneamente un

taladro pre – piloto delante de la Cabeza Rimadora de 10 a 20 pies de longitud

con la finalidad de mejorar la exactitud en la dirección. En este caso, trabajan

ambos.

8. Mencione los Pasos Generales para Seleccionar los equipos de carguío

y de transporte.

1. Determinar la producción requerida: Los requerimientos de producción totales

pueden verse afectados por una serie de factores externos al proyecto (proyecciones

de ventas, contratos, cantidad de reservas disponibles, costos y otras operaciones de

la compañía)

Los requerimientos de producción se establecen, generalmente, para periodos

de un año

La producción total anual debe entonces convertirse en tasas de producción

diaria u horaria o mensual para cada operación.

La tasa de producción de ciertas operaciones unitarias se verá afectada por

variables como el porcentaje de recuperación, ley del mineral y razón de

sobrecarga.

2. Determinar el alcance o recorridos de transporte: Equipos de base fija cargan en

un punto y luego rotan en torno a su centro para descargar en otro punto. La máxima

distancia horizontal sobre la cual un equipo puede cargar o botar el material se define

como su alcance. La geometría del depósito a excavar es el factor primario para

determinar el alcance requerido por el equipo.

Los recorridos de transporte se refieren a las distancias y pendientes que deben

recorrer los equipos móviles para llegar al punto de descarga. Sin embargo, esta

distancia no es necesariamente una línea recta.

3. Calcular tiempo de ciclo: El tiempo de ciclo para una operación unitaria puede

dividirse en dos componentes principales.

La primera componente la constituyen todas aquellas operaciones que tienen

una duración relativamente constante de una aplicación a la próxima: virar,

cambiar de posición, descargar y cargar.

La segunda componente del ciclo, está asociada con el tiempo de viaje para

equipos móviles y con el tiempo de giro en el caso de equipos de base fija.

4. Calcular capacidad:

Capacidad: Aptitud o suficiencia para alguna cosa.

Tasa: Medida.

Producción: Acción de dar frutos los terrenos

Tasa de producción: Producción (unidades de salida) /Tiempo de producción

(unidades de tiempo)

Rendimiento: Producto o utilidad que da una cosa.

Eficiencia: Virtud y facultad para hacer una cosa, y acción con que se

muestra.

Eficacia: Virtud y facultad para hacer una cosa

Capacidad de producción = tasa de Reuter x tasa de rendimiento x tasa

Eficiencia X horas X turno

5. Iterar (repetir) para mejorar la productividad.

El tipo de maquinaria puede no ser el adecuado y tras el cálculo de la

capacidad requerida, puede ser necesario utilizar un tipo de maquinaria

diferente.

Al seleccionar un tipo diferente de equipos, los tiempos de ciclo deben ser re-

estimados, así como las capacidades y factores de eficiencia.

Varias iteraciones pueden ser necesarias antes de encontrar una solución

satisfactoria. Sin embargo, puede haber más de una solución al problema de

carguío y transporte.

Sabiendo que la tasa de producción es directamente proporcional a la

capacidad e inversamente proporcional al tiempo de ciclo de la maquinaria

seleccionada, el ingeniero puede hacer varias iteraciones de manera de definir

un número de flotas de carguío y transporte para hacer comparaciones de

costos.

6. Calcular el tamaño de la flota de equipos: la discusión se ha centrado

principalmente en la selección de un equipo específico de carga-transporte o en un

equipo de carga asociado a otro de transporte, aunque en la realidad, se dispone de

una flota de equipos que deben realizar esta labor (ya sea porque una unidad de

carguío y una de transporte pueden no satisfacer los requerimientos de producción, o

bien, porque no se quiere tener toda la producción dependiente de un solo equipo).

La posible economía que se realiza al tener un solo equipo de gran tamaño

debe sopesarse respecto a la incertidumbre asociada a la disponibilidad de

este equipo.

Existen varios procedimientos que permiten calcular la disponibilidad de

equipos en una flota.

Así, el número total de equipos necesarios para satisfacer una producción

dada, puede calcularse en base a la disponibilidad.

7. Iterar (repetir) para reducir costos de capital y de operación:

La fase técnica del proceso de selección identificará cierto número de sistemas

alternativos de carguío y transporte.

.

Una comparación de costos debe considerar el costo de capital, costo de

operación y la vida de los equipos en años. Adicionalmente al análisis

económico tradicional de ingeniería, se pueden realizar simulaciones de los

distintos sistemas de carguío y transporte, lo que permiten verificar algunas de

las hipótesis que se asumieron para su selección.

Este sistema de selección y dimensionamiento permite a menudo identificar

alternativas factibles, al no ser determinístico.

9. Describa cada Tipo de Mantenimiento:

Mantenimiento Preventivo: Es el que se da en base a una programación a

fin que las intervenciones de sus puntos vulnerables sean oportunas. Tienen un

carácter sistemático, es decir se interviene, aunque el equipo no haya dado

ningún síntoma de tener problema, por ejemplo.

a) Mantenimiento diario a horas fijas

b) Mantenimiento semanal en días fijos

c) Mantenimiento mensual en un día fijo, coincidiendo con los anteriores

d) Mantenimiento anual en una semana fija

Ventajas del mantenimiento preventivo:

Disminución de paradas no programadas

Mejor conservación de los equipos

Costos de mantenimiento menores que el correctivo

Generación de información de programación y control

Formación de especialistas de mantenimiento

Reducción en el tiempo de reparaciones y stock de repuestos

Buena relación entre producción y mantenimiento

Mantenimiento Predictivo: Persigue conocer e informar permanentemente el

estado y la operatividad, identificando variables físicas (temperatura, vibración,

consumo de energía)). Requiere instrumentos y conocimientos adecuados.

Mantenimiento Cero Horas (overhaul):

El objetivo es revisar el equipo a intervalos programados, bien antes de

que aparezca falla alguna, bien cuando la fiabilidad del equipo ha

disminuido apreciablemente.

Consiste en dejar el equipo a cero horas de funcionamiento, es decir

como si el equipo fuera nuevo. En estas revisiones se sustituyen o se

reparan todos los elementos sometidos a desgaste.

Mantenimiento en uso o mantenimiento básico: mantenimiento básico,

realizado por los usuarios del mismo (tomas de datos, inspecciones visuales,

limpieza, lubricación, reapriete de tornillos, etc.) para las que no es necesario

gran formación.

10. Describa cada Modelo de Mantenimiento:

Modelo correctivo:

Es el más básico; incluye inspecciones visuales, lubricación,

reparación de averías que surjan.

Es aplicable a vehículos con el más bajo nivel de criticidad cuyas

averías no suponen problema alguno ni económico ni técnico (no

requiere mayores recursos ni esfuerzos).

Modelo condicional:

Incluye las actividades del modelo anterior, además de pruebas o

ensayos que condicionarán una actuación posterior. Si tras la

prueba descubrimos una anomalía, programaremos una

intervención. Si todo es correcto, no actuaremos sobre el equipo.

Modelo sistemático: Se aplica sin importar cuál es la condición del

equipo; se realizarán algunas pruebas y mediciones para determinar la

necesidad de tareas de mayor envergadura y, por último, resolveremos l

averías que surjan

Modelo de Mantenimiento de alta disponibilidad:

Es el modelo más exigente y exhaustivo de todos. Se aplica en

aquellos vehículos que bajo ningún concepto pueden sufrir una

avería o un mal funcionamiento y tengan niveles de disponibilidad

sobre 90 %.

También podría gustarte

- Mec - Roc Final - 4Documento41 páginasMec - Roc Final - 4PATRICIA JENIFERAún no hay calificaciones

- Grupo #09 Evaluación-Geomecanica 1.1Documento31 páginasGrupo #09 Evaluación-Geomecanica 1.1PATRICIA JENIFERAún no hay calificaciones

- Mec - Roc Final - 4Documento41 páginasMec - Roc Final - 4PATRICIA JENIFERAún no hay calificaciones

- Mec de Rocas FinalDocumento48 páginasMec de Rocas FinalPATRICIA JENIFERAún no hay calificaciones

- Evaluación-Geomecanica-Rocas IiDocumento43 páginasEvaluación-Geomecanica-Rocas IiPATRICIA JENIFERAún no hay calificaciones

- Mecanica de RocasDocumento20 páginasMecanica de RocasPATRICIA JENIFERAún no hay calificaciones

- Mec de Rocas FinalDocumento48 páginasMec de Rocas FinalPATRICIA JENIFERAún no hay calificaciones

- Grupo #09 Evaluación-Geomecanica 1.1Documento31 páginasGrupo #09 Evaluación-Geomecanica 1.1PATRICIA JENIFERAún no hay calificaciones

- Evaluación Final - A - Perforación y Voladura II - 2020-10 PDFDocumento2 páginasEvaluación Final - A - Perforación y Voladura II - 2020-10 PDFPATRICIA JENIFERAún no hay calificaciones

- CV - Patricia Jenifer Sosa AquinoDocumento1 páginaCV - Patricia Jenifer Sosa AquinoPATRICIA JENIFERAún no hay calificaciones

- Maquinaria Final Huincho Zorrilla JhonDocumento9 páginasMaquinaria Final Huincho Zorrilla JhonPATRICIA JENIFERAún no hay calificaciones

- Sesión 1 Cierre de MinasDocumento28 páginasSesión 1 Cierre de MinasPATRICIA JENIFERAún no hay calificaciones

- Sosa Aquino PlaneamientoDocumento1 páginaSosa Aquino PlaneamientoPATRICIA JENIFERAún no hay calificaciones

- Curriculum - Vitae - Sosa Aquino Patricia JeniferDocumento1 páginaCurriculum - Vitae - Sosa Aquino Patricia JeniferPATRICIA JENIFERAún no hay calificaciones

- 9 - Cap - Ix - Plan - de - Cierre SOSA AQUINO PATRICIA JENIFERDocumento31 páginas9 - Cap - Ix - Plan - de - Cierre SOSA AQUINO PATRICIA JENIFERPATRICIA JENIFERAún no hay calificaciones

- EXAMEN FINAL - Sosa Aquino Patricia JeniferDocumento6 páginasEXAMEN FINAL - Sosa Aquino Patricia JeniferPATRICIA JENIFERAún no hay calificaciones

- DS 92621-18 - Plan de Cierre de Minas Cajamarquilla - SOSA AQUINO PATRICIADocumento46 páginasDS 92621-18 - Plan de Cierre de Minas Cajamarquilla - SOSA AQUINO PATRICIAPATRICIA JENIFERAún no hay calificaciones

- Producto Académico N1 DP (Borrador) 6Documento7 páginasProducto Académico N1 DP (Borrador) 6PATRICIA JENIFERAún no hay calificaciones

- DS 92621-18 - Plan de Cierre de Minas Cajamarquilla PDFDocumento33 páginasDS 92621-18 - Plan de Cierre de Minas Cajamarquilla PDFPATRICIA JENIFERAún no hay calificaciones

- 9 Cap Ix Plan de CierreDocumento21 páginas9 Cap Ix Plan de CierreKetniba NicBaAún no hay calificaciones

- Diseño de Minas A Cielo Abierto - U. de ChileDocumento228 páginasDiseño de Minas A Cielo Abierto - U. de ChileJoan Irvin80% (5)

- EXAMEN FINAL - Sosa Aquino Patricia Jenifer - Maquinaria MineraDocumento11 páginasEXAMEN FINAL - Sosa Aquino Patricia Jenifer - Maquinaria MineraPATRICIA JENIFERAún no hay calificaciones

- Acta de Constitucion (Borrador) v6Documento5 páginasActa de Constitucion (Borrador) v6PATRICIA JENIFERAún no hay calificaciones

- Laboratorio N 06 MineralurgíaDocumento12 páginasLaboratorio N 06 MineralurgíaPATRICIA JENIFERAún no hay calificaciones

- Laboratorio 3 Mineralurgia 1Documento59 páginasLaboratorio 3 Mineralurgia 1PATRICIA JENIFERAún no hay calificaciones

- Maq Min 1 Definiciones y Maquinarias de PerforaciónDocumento32 páginasMaq Min 1 Definiciones y Maquinarias de Perforaciónjhon ÑAUPARIAún no hay calificaciones

- Minerales de Cobre 2Documento24 páginasMinerales de Cobre 2PATRICIA JENIFERAún no hay calificaciones

- Examen 1Documento2 páginasExamen 1PATRICIA JENIFERAún no hay calificaciones

- Evaluacion y Solucionario de Eval. Diagn. Ciclo VacacionalDocumento3 páginasEvaluacion y Solucionario de Eval. Diagn. Ciclo VacacionalPATRICIA JENIFERAún no hay calificaciones

- Laboratorio HidrometroDocumento7 páginasLaboratorio HidrometrofelipeAún no hay calificaciones

- Fundición A La Cera PerdidaDocumento20 páginasFundición A La Cera PerdidaFrancesca AhumadaAún no hay calificaciones

- Como Hacer Jabon Casero Con Aceite UsadoDocumento2 páginasComo Hacer Jabon Casero Con Aceite UsadoJuan Jose Corbalan IbañezAún no hay calificaciones

- Trabajo AM PWMDocumento14 páginasTrabajo AM PWMIvona Sofie OlariuAún no hay calificaciones

- Aguas Acidas2Documento44 páginasAguas Acidas2Danilo Ponce RiveraAún no hay calificaciones

- Antenas VHFDocumento8 páginasAntenas VHFAnonymous ia1H937yvR100% (1)

- Avance de AnguloDocumento6 páginasAvance de AnguloDulce MariamAún no hay calificaciones

- HOPSA - Manual de Techos N°3 PDFDocumento18 páginasHOPSA - Manual de Techos N°3 PDFLuis LopezAún no hay calificaciones

- Datos para Formalizacion de EmpresaDocumento4 páginasDatos para Formalizacion de EmpresaJordy Panta SaldarriagaAún no hay calificaciones

- Cinematica MruaDocumento9 páginasCinematica MruaCelia Vivo SepulcreAún no hay calificaciones

- FinalDocumento60 páginasFinalTessfaye Wolde GebretsadikAún no hay calificaciones

- Curso Manejo A La DefencivaDocumento45 páginasCurso Manejo A La DefencivaElinoEnelSilencioAún no hay calificaciones

- Manual de Apoyo para TuberosDocumento44 páginasManual de Apoyo para TuberosJUAN CARLOS PACHECO MONTESAún no hay calificaciones

- Conificación de Gas y de AguaDocumento21 páginasConificación de Gas y de AguaBlog Petrolero100% (2)

- Cuestionario Roco EspecialidadDocumento33 páginasCuestionario Roco EspecialidadAlberto MarzAún no hay calificaciones

- Cuaderno de Informe Electricidad y Electronica Automotriz BasicaDocumento12 páginasCuaderno de Informe Electricidad y Electronica Automotriz BasicaCarlos Lenin50% (2)

- Trabajo de Investigacion de ARSUDocumento14 páginasTrabajo de Investigacion de ARSUaugusto noleAún no hay calificaciones

- Anexo Rovira - SPDocumento12 páginasAnexo Rovira - SPAngel Bures AmatAún no hay calificaciones

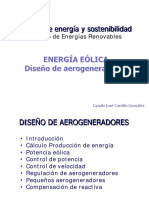

- Diseño Aerogeneradores 2015Documento66 páginasDiseño Aerogeneradores 2015Relax y DeporteAún no hay calificaciones

- Sofa Cama LiteraDocumento15 páginasSofa Cama LiteraMadelineAún no hay calificaciones

- Macizos RocososDocumento5 páginasMacizos RocososDenis BecerraAún no hay calificaciones

- Tema:: Tableros EléctricosDocumento12 páginasTema:: Tableros EléctricosHector JacomeAún no hay calificaciones

- Caracterizacion Registro y Control AcademicoDocumento2 páginasCaracterizacion Registro y Control AcademicoEnriqueMoreloSanchezAún no hay calificaciones

- Gravas, ConglomeradosDocumento11 páginasGravas, ConglomeradosHelii Yanez RodriguezAún no hay calificaciones

- Sistemas Computacionales Sesion01 v1 1Documento28 páginasSistemas Computacionales Sesion01 v1 1Oscar Canchari OrunaAún no hay calificaciones

- TSELB-1 Camaras de Frio Calculos PDFDocumento4 páginasTSELB-1 Camaras de Frio Calculos PDFsergioAún no hay calificaciones

- GranulometriaDocumento4 páginasGranulometriaWilliam Quispe QuispeAún no hay calificaciones

- Pad ImpDocumento2226 páginasPad ImpadidaspanqAún no hay calificaciones

- Agrimac Motocultor Diesel Catalogo Agria HispaniaDocumento12 páginasAgrimac Motocultor Diesel Catalogo Agria HispaniaborioAún no hay calificaciones