Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Traccion Simulation

Cargado por

Fervian VersatyTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Traccion Simulation

Cargado por

Fervian VersatyCopyright:

Formatos disponibles

SIMULACION DE ENSAYO DE TRACCIÓN

1. Objetivo

- Comparar las probetas y explicar su comportamiento

- Observar los cambios en resistencia y deformación debido al grosor de

los alambres

- Comprobar la siguiente tendencia: si la dureza aumenta la deformación

baja y viceversa

2. Fundamentación Teórica

El ensayo de tracción consiste en someter cuerpos de prueba a un esfuerzo axial progresivo

hasta llegar a la rotura. La fuerza aplicada desde el inicio, se aumenta gradualmente hasta llegar

al punto de rotura, en este proceso el cuerpo de prueba experimenta una elongación que genera

disminución en su diámetro, debido al proceso de cambio de la sección transversal se generara

un cambio de temperatura por el trabajo que este genera por la deformación que se observa.

a) Límite de proporcionalidad: Se observa que va desde el origen O hasta el punto llamado

límite de proporcionalidad, es un segmento de recta rectilíneo, de donde se deduce la tan

conocida relación de proporcionalidad entre la tensión y la deformación enunciada en el año

1678 por Robert Hooke. Cabe resaltar que, más allá la deformación deja de ser proporcional

a la tensión.

b) Límite de elasticidad o limite elástico: Es la tensión más allá del cual el material no

recupera totalmente su forma original al ser descargado, sino que queda con una deformación

residual llamada de formación permanente.

c) Punto de fluencia: Es aquel donde en el aparece un considerable alargamiento o fluencia

del material sin el correspondiente aumento de carga que, incluso, puede disminuir mientras

dura la fluencia. Sin embargo, el fenómeno de la fluencia es característico del acero al

carbono, mientras que hay otros tipos de aceros, aleaciones y otros metales y materiales

diversos, en los que no manifiesta.

d) Esfuerzo máximo: Es la máxima ordenada en la curva esfuerzo-deformación.

e) Esfuerzo de Rotura: Verdadero esfuerzo generado en un material durante la rotura.

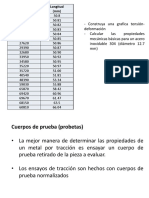

La probeta de ensayo estándar se usa para obtener una variedad de características y resistencias

de los materiales que se emplean en el diseño. En la figura 1 se ilustra una probeta para prueba

de tracción típica y sus dimensiones características. El diámetro original do y la longitud

calibrada lo, que se usan para medir las deformaciones, se registran antes de comenzar la prueba.

Después, la probeta se monta en la máquina de pruebas y se carga lentamente en tensión axial

mientras se observan la carga P [N] y la extensión [mm] que registra el computador. La carga se

convierte en esfuerzo mediante la fórmula:

𝑃

𝜎 = 𝐴o [Mpa]

𝑑𝑜 2

Dónde: 𝐴𝑜 = 𝜋. es el área original de la probeta [mm2].

4

La posición que registra el computador es el alargamiento axial (deformación) que soporta

la probeta en cada instante y ese alargamiento es ∆l=l-lo [mm].

En algunas pruebas, también se puede usar un extensómetro biaxial para medir el cambio

en el diámetro, es decir: ∆d=d-do [mm].

A partir de los datos de carga y posición, se puede obtener el diagrama de ingeniería esfuerzo

vs deformación unitaria que se usa para obtener varias propiedades del material.

La deformación unitaria se define como:

𝜀 = ∆𝑙/𝑙𝑜 [𝑚𝑚/𝑚𝑚]

El esfuerzo a la fluencia se define como:

𝑃𝑦 𝑁

𝜎𝑦 = [ ]

𝐴0 𝑚𝑚2

El esfuerzo máximo es denominado esfuerzo último o también resistencia a la tracción, se

define:

𝑃𝑢 𝑁

𝜎𝑢 = [ ]

𝐴0 𝑚𝑚2

La pendiente de la parte elástica del diagrama es el módulo elástico, también llamado

Módulo de Young, se define:

𝜎𝑦

𝐸 = 𝜀𝑦 MPa

3. Procedimiento (Simulación):

a) Tomar las dimensiones iniciales de la probeta

b) Ingresar el área de sección transversal de la probeta

c) Ingresar la resistencia a la rotura esperada de este tipo de acero

d) Ingresar la fuerza máxima esperada

e) Ingresar la celda de carga

f) Comenzar la simulación

g) Interpretar datos obtenidos

4. Resultados:

PROBETA 1: Acero Endurecido Por Recocido

PROBETA 2: Barra(15mm) Y Alambre (2.1 Y 6.6 mm) De Alto Carbono

PROBETA 3: Acero de alta aleación templado y revenido (300M)

Material Deformación Esfuerzo máximo Esfuerzo de

(%) (MPa) rotura (MPa)

Acero endurecido - 307.5 aprox 250

por recocido

Barra (15mm) 10.82 1175 aprox 977.12

Alambre (2.1 mm) 2.6 2150 aprox 2175

Alambre (6.6 mm) 2.8 1602 aprox 1600

Acero de AA 2.036 1900 aprox 1641.241

templado y revenido

DISCUSION DE RESULTADOS

El esfuerzo máximo conseguido es 2150 en un alambre de 2.1 mm, cabe mencionar que es

frágil y poco dúctil, mientras el valor mas bajo es el del Acero endurecido por recocido con

un valor de 307.5 aprox y por deducciones de su grafica carga-desplazamiento, tendría la

mayor deformación.

5. CONCLUSIONES

- Según los resultados de la simulación, se observo que a medida que aumenta el grosor

del alambre, reduce su esfuerzo máximo, sin embargo, aumenta su deformación, siendo

la barra de un grosor más elevado y cumpliendo la tendencia.

- También se observó que un acero de alta aleación templado y revenido tiene una mayor

resistencia mecánica comparado con el acero endurecido por recocido, concluyendo

por analogía, que un mismo acero templado y revenido tiene mejor resistencia

mecánica que un acero solamente recocido.

- Se comprobó la tendencia que, a medida que aumenta de dureza, disminuye la

deformación y viceversa.

También podría gustarte

- Resumen de La Obra de Frank KafkaDocumento3 páginasResumen de La Obra de Frank KafkaFervian VersatyAún no hay calificaciones

- RaaaaaDocumento1 páginaRaaaaaFervian VersatyAún no hay calificaciones

- Gestion de ResiduosDocumento39 páginasGestion de ResiduosFervian VersatyAún no hay calificaciones

- Calos AbDocumento1 páginaCalos AbFervian VersatyAún no hay calificaciones

- El 2019Documento32 páginasEl 2019Fervian VersatyAún no hay calificaciones

- Tema - 10 Minerología PDFDocumento55 páginasTema - 10 Minerología PDFFervian VersatyAún no hay calificaciones

- Polietileno ContaminacionDocumento10 páginasPolietileno ContaminacionFervian VersatyAún no hay calificaciones

- Clase 4-2020-Ensayo de MaterialesDocumento25 páginasClase 4-2020-Ensayo de MaterialesFervian VersatyAún no hay calificaciones

- Clase 17-Ensayos de Materiales - 2020Documento34 páginasClase 17-Ensayos de Materiales - 2020Fervian VersatyAún no hay calificaciones

- Clase 22 Ensayos de Materiales 2019Documento42 páginasClase 22 Ensayos de Materiales 2019Gean Marco DezaAún no hay calificaciones

- Clase 6-2020 Ensayo de MaterialesDocumento21 páginasClase 6-2020 Ensayo de MaterialesFervian VersatyAún no hay calificaciones

- Clase 3-2020-Ensayo de Materiales PDFDocumento10 páginasClase 3-2020-Ensayo de Materiales PDFFervian VersatyAún no hay calificaciones

- Clase 24 Ensayos de Materiales 2020Documento36 páginasClase 24 Ensayos de Materiales 2020Fervian VersatyAún no hay calificaciones

- Clase 2-2020-Ensayo de MaterialesDocumento34 páginasClase 2-2020-Ensayo de MaterialesFervian VersatyAún no hay calificaciones

- Ensayo de MaterialesDocumento24 páginasEnsayo de MaterialesAlvaro VargasAún no hay calificaciones

- ASTMDocumento1 páginaASTMFervian VersatyAún no hay calificaciones

- La Solidificación de Metales Puros Rara Vez Se Encuentra en La PrácticaDocumento5 páginasLa Solidificación de Metales Puros Rara Vez Se Encuentra en La PrácticaFervian VersatyAún no hay calificaciones

- Paper 5Documento5 páginasPaper 5Fervian VersatyAún no hay calificaciones

- Traccion SimulationDocumento5 páginasTraccion SimulationFervian VersatyAún no hay calificaciones

- Ferrita AcicularDocumento1 páginaFerrita AcicularFervian VersatyAún no hay calificaciones

- Vilca Lopez Juan MiguelDocumento9 páginasVilca Lopez Juan MiguelFervian VersatyAún no hay calificaciones

- Cuestionario 1Documento2 páginasCuestionario 1Fervian VersatyAún no hay calificaciones

- CeramicosDocumento7 páginasCeramicosFervian VersatyAún no hay calificaciones

- Vacunas Contra El VirusDocumento5 páginasVacunas Contra El VirusFervian VersatyAún no hay calificaciones

- Endurecimiento Superficial Del AceroDocumento51 páginasEndurecimiento Superficial Del AceroAlejandro Martinez100% (1)

- Ensayo de Tracción MetalesDocumento3 páginasEnsayo de Tracción MetalesFervian VersatyAún no hay calificaciones

- VistasDocumento8 páginasVistasguille_lujánAún no hay calificaciones

- Art05 PDFDocumento4 páginasArt05 PDFFervian VersatyAún no hay calificaciones

- 0717 7518 Rchnut 46 02 0137Documento7 páginas0717 7518 Rchnut 46 02 0137Fervian VersatyAún no hay calificaciones

- Informe Mensual de DiciembreDocumento70 páginasInforme Mensual de DiciembrePaolo Cesar Arcondo AzurínAún no hay calificaciones

- Termodinámica: Introducción y PrincipiosDocumento17 páginasTermodinámica: Introducción y Principiosserolfitnas100% (1)

- Cuadro Comparativo Tipos de CorrosiónDocumento3 páginasCuadro Comparativo Tipos de CorrosiónCamilo Gómez100% (2)

- Sesión 2Documento23 páginasSesión 2Miguel Angel Ayaque CunyasAún no hay calificaciones

- Especificaciones Tecnicas de Instalaciones ElectricasDocumento11 páginasEspecificaciones Tecnicas de Instalaciones ElectricasMayli PuntilloAún no hay calificaciones

- PasosDocumento29 páginasPasosTransaire SAS WEBAún no hay calificaciones

- 5 Método de comprobación mediante tablas 5.1 Generalidades: + = f A Δa a f A aDocumento8 páginas5 Método de comprobación mediante tablas 5.1 Generalidades: + = f A Δa a f A aAndreuAún no hay calificaciones

- 029-Procedimiento Shotcrete WisaDocumento11 páginas029-Procedimiento Shotcrete Wisakarinajuditharaya100% (1)

- Instalciones Sanitarias - Aguas NegrasDocumento20 páginasInstalciones Sanitarias - Aguas NegrasEslin ValbuenaAún no hay calificaciones

- Tema 15 Uniones AtornilladasDocumento17 páginasTema 15 Uniones Atornilladasmauro27Aún no hay calificaciones

- Importancia de La CalDocumento7 páginasImportancia de La CalAntonella ManuittAún no hay calificaciones

- No Dis Ma 1501Documento24 páginasNo Dis Ma 1501Ķrāftën MøŗkêAún no hay calificaciones

- Intercambiadores de CalorDocumento117 páginasIntercambiadores de CalorsuarvillaAún no hay calificaciones

- 13.03.01. PLANO INSTALACIONES ELECTRICAS BOLETERIA-Layout1 PDFDocumento1 página13.03.01. PLANO INSTALACIONES ELECTRICAS BOLETERIA-Layout1 PDFPabel Condori RomeroAún no hay calificaciones

- Manual Tecnico de Distribucion - ELECTROPAZDocumento23 páginasManual Tecnico de Distribucion - ELECTROPAZDIEGUITO ALIPAZAún no hay calificaciones

- 03.00 Pases AereosDocumento26 páginas03.00 Pases AereosAntay AlexAún no hay calificaciones

- Examen Tecnologia MaterialesDocumento4 páginasExamen Tecnologia MaterialesGianluigui RoqueAún no hay calificaciones

- MaterialesDocumento16 páginasMaterialesMARIA JOSE AQUIMA HUAYPUNA100% (1)

- Tablas de Consumo de ElectrodoDocumento2 páginasTablas de Consumo de Electrodothordeasgard95% (19)

- Memoria Descriptiva Estructuras - Colegio de ContadoresDocumento54 páginasMemoria Descriptiva Estructuras - Colegio de ContadoresJesús Lino Montes de OcaAún no hay calificaciones

- Cable OficialDocumento64 páginasCable OficialyuriAún no hay calificaciones

- Sistemas ConstructivosDocumento32 páginasSistemas ConstructivosEduardoAún no hay calificaciones

- Probl. TermodinamicaDocumento3 páginasProbl. TermodinamicaAnonymous faRVVGN0% (1)

- Anexo BP-2.2Documento408 páginasAnexo BP-2.2charactersAún no hay calificaciones

- 099 Snpl-Akallc-K-099-22 (Aklc-Gc-053) - RLDocumento6 páginas099 Snpl-Akallc-K-099-22 (Aklc-Gc-053) - RLRafaelAún no hay calificaciones

- 7.625 Tac 140 39.00# TSH SLXDocumento1 página7.625 Tac 140 39.00# TSH SLXGarcia MarinAún no hay calificaciones

- Determinacion de La Finura Del CementoDocumento4 páginasDeterminacion de La Finura Del CementoBrian ZambranaAún no hay calificaciones

- 1.1 ESPECIFICACIONES TECNICAS - RAQUINA OkkoooookkjDocumento180 páginas1.1 ESPECIFICACIONES TECNICAS - RAQUINA Okkoooookkjmariela palacios santosAún no hay calificaciones

- Segunda Practica 2019 SubterraneaDocumento1 páginaSegunda Practica 2019 SubterraneaLuis Irribarren RetuertoAún no hay calificaciones

- DISEÑO DE INTERCAMBIADORES DE TUBOS Y CORAZA ExtraterrestreDocumento51 páginasDISEÑO DE INTERCAMBIADORES DE TUBOS Y CORAZA ExtraterrestreAlicia MoralesAún no hay calificaciones