Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Variador de Ca de Voltaje Medio Powerflex® 7000 - Enfriado Por Aire (Estructura "A")

Cargado por

Raul quispe quispeTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Variador de Ca de Voltaje Medio Powerflex® 7000 - Enfriado Por Aire (Estructura "A")

Cargado por

Raul quispe quispeCopyright:

Formatos disponibles

Variador de CA de voltaje medio

PowerFlex® 7000 – enfriado por aire

(estructura “A” )

MANUAL DEL USUARIO

(enfriado por aire – estructura “A” )

Boletín 7000A

Información importante Los equipos de estado sólido tienen características operativas

para el usuario que difieren de las de los equipos electromecánicos. El documento

Safety Guidelines for the Application, Installation and Maintenance

of Solid State Controls (publicación SGI-1.1 disponible en la

oficina de ventas local de Rockwell Automation o en línea en

http://www.rockwellautomation.com/literature) describe algunas diferencias

importantes entre el equipo de estado sólido y dispositivos electromecánicos de

lógica cableada. Debido a esta diferencia, y también a la gran diversidad de usos

de los equipos de estado sólido, todas las personas responsables de aplicar este

equipo deben asegurarse de la idoneidad de cada una de las aplicaciones

concebidas para estos equipos.

Bajo ninguna circunstancia Rockwell Automation, Inc. será responsable de

daños indirectos o consecuentes, resultantes del uso la aplicación de estos

equipos.

Los ejemplos y diagramas que aparecen en este manual se incluyen únicamente

con fines ilustrativos. Debido a las muchas variables y requisitos asociados con

cada instalación en particular, Rockwell Automation, Inc. no puede asumir

responsabilidad alguna por el uso real basado en los ejemplos y diagramas.

Rockwell Automation, Inc. no asume ninguna responsabilidad de patente con

respecto al uso de la información, los circuitos, los equipos o el software

descritos en este manual.

Queda prohibida la reproducción total o parcial del contenido de este manual,

sin la autorización escrita de Rockwell Automation, Inc.

En este manual se utilizan anotaciones para advertirle sobre consideraciones

de seguridad.

A DW

V EARR TN EI NNGC I A Identifica información acerca de prácticas

o circunstancias que pueden causar una explosión

en un ambiente peligroso, lo que puede ocasionar

lesiones personales o la muerte, daños materiales

o pérdidas económicas.

IM

I MPPOORRTT AA N T E Identifica información que es esencial para una

aplicación adecuada y para la comprensión del

IMPORTANTE producto.

AA TTTEENNCT I Ó

ON Identifica información acerca de prácticas

o circunstancias que pueden ocasionar lesiones

personales o a la muerte, daños materiales

o pérdidas económicas. Los mensajes de Atención

le ayudan a identificar un peligro y a reconocer las

consecuencias.

P E SL IHGORCOKD HE AC ZHAORQDU E Puede haber etiquetas en el exterior o en el interior

del equipo (p. ej. el variador o el motor) para indicar

la posible presencia de voltajes peligrosos.

PELIG

BRU OR D

N E HQ AU ZE M

A RADD U R A Encontrará etiquetas sobre o dentro del equipo

(por ejemplo, en el variador o en el motor) para

alertarle de que determinadas superficies pueden

presentar temperaturas peligrosas.

PowerFlex es una marca comercial de Rockwell Automation, Inc.

Contenido

Prefacio Descripción general Quién debe usar este manual ...................................................P-1

Información no incluida en este manual ..................................P-1

Convenciones del manual ........................................................P-2

Precauciones generales ............................................................P-2

A quién llamar para poner el equipo en servicio .....................P-3

Capítulo 1 Descripción general Introducción .............................................................................1-1

del variador Configuraciones del variador ...................................................1-2

Topología..................................................................................1-3

Diseños de rectificador

Rectificador de 6 impulsos ................................................1-4

Rectificador PWM (sección de entrada activa) .................1-5

Compatibilidad del motor ........................................................1-7

Características y ventajas de SGCT .........................................1-8

Especificaciones ......................................................................1-9

Esquemas eléctricos simplificados

2400 volt – Rectificador de 6 impulsos ...........................1-12

2400 volt – Rectificador PWM .......................................1-13

3300/4160 volt – Rectificador de 6 impulsos ..................1-14

3300/4160 volt – Rectificador PWM ..............................1-15

6600 volt – Rectificador de 6 impulsos ...........................1-16

6600 volt – Rectificador PWM .......................................1-17

Descripción general del control .............................................1-18

Control vectorial directo ........................................................1-18

Hardware de control ..............................................................1-19

Interface de operador .............................................................1-20

Dimensiones y pesos ..............................................................1-21

Capacidades nominales de alimentación eléctrica .................1-21

Capítulo 2 Instalación del Seguridad y códigos..................................................................2-1

variador Desembalaje e inspección ........................................................2-1

Transporte y manejo ................................................................2-2

Levantamiento a nivel elevado...........................................2-3

Varillas o tubos rodantes ....................................................2-4

Montacargas ......................................................................2-4

Almacenamiento ................................................................2-5

Ubicación del variador .............................................................2-5

Consideraciones del sitio....................................................2-5

Instalación ................................................................................2-7

Etiquetas de indicación de choque ....................................2-7

Instalación de la campana extractora de aire .....................2-8

Instalación del ventilador de enfriamiento

del transformador integral .........................................2-11

Ensamblaje de resistencia neutra .....................................2-12

Conductos externos ................................................................2-13

Configuración del gabinete y esquemas de dimensiones

del variador.......................................................................2-14

Esquemas de dimensiones del PowerFlex 7000,

estructura “A” ..................................................................2-15

Configuración del variador ....................................................2-32

Configuración del variador base #1 ................................2-32

Variador con transformador de aislamiento

integral (Config. #2) .................................................2-33

Variador con reactor del línea (Config. #3) ....................2-34

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

ii Contenido

Capítulo 2 Instalación del Gabinete de cableado (variador base) ....................................2-35

variador (cont.) Gabinete de cableado (transformador

de aislamiento integral) ...................................................2-36

Gabinete de cableado (reactor de línea

y arrancador de entrada integrales) .................................2-37

Gabinete del convertidor.........................................................2-39

Gabinete de control/vínculo de CC/ventilador ......................2-40

Compartimento de control de bajo voltaje..............................2-41

Designaciones de dispositivos y componentes IEC................2-42

Selección del cableado de alimentación eléctrica ..................2-42

Aislamiento del cable ......................................................2-43

Números de grupos de cables ..........................................2-44

Acceso al cableado de alimentación eléctrica ........................2-45

Para obtener acceso a las terminaciones del cable

de alimentación eléctrica del cliente .........................2-45

Conexiones de alimentación eléctrica ....................................2-46

Terminaciones de línea/motor .........................................2-46

Requisitos de instalación del cableado

de alimentación eléctrica ..........................................2-46

Vistas de dimensiones:

Terminales de carga y línea de entrada de 400 mm ........2-47

Gabinete de cableado con reactor de línea

y arrancador ...............................................................2-48

Gabinete de cableado con reactor de línea,

sin arrancador ............................................................2-49

Gabinete de cableado con transformador

de aislamiento integral ..............................................2-50

Cableado de alimentación eléctrica y control ........................2-51

Prácticas de conexión a tierra .................................................2-52

Pautas y prácticas de conexión a tierra para señales

y conexiones de tierra de seguridad del variador ......2-53

Requisitos y especificaciones de conexión

a tierra para integradores de alimentación

eléctrica y del cliente ................................................2-53

Identificación de diferentes tipos de suministros

eléctricos – Sistemas con y sin conexión a tierra.......2-54

Bus de tierra .....................................................................2-54

Enclavamiento ........................................................................2-54

Capítulo 3 Interface de operador Objetivos del capítulo ...............................................................3-1

Terminología.............................................................................3-1

Descripción general .................................................................3-3

Teclado ...............................................................................3-3

Teclas de función (teclas programables) .....................3-3

Teclas del cursor (selección) ......................................3-4

Teclas de entrada de datos ..........................................3-4

¿Qué es una pantalla? ........................................................3-5

Componentes ..............................................................3-5

Ventanas de información ............................................3-6

Cómo obtener acceso/escribir al variador ............3-7

Error de comunicación .........................................3-7

Cambio de idioma ................................................3-8

Operación general .......................................................3-8

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Contenido iii

Capítulo 3 Interface de operador Secuencia de encendido de la interface de operador..........3-9

(cont.) Menú de nivel superior.....................................................3-11

Cómo:

Obtener ayuda .................................................................3-12

Temas relacionados ...................................................3-12

Ayuda sobre Help ......................................................3-13

Modifique la operación de la interface

de operador (utilidad) ...............................................3-14

Cómo cambiar el retardo de la luz

de retroiluminación .............................................3-14

Cambio del contraste ................................................3-15

Para poner la hora ......................................................3-16

Para poner la fecha.....................................................3-17

Selección de medidores ............................................3-17

Visualización de niveles de revisión .........................3-20

Transferencia de datos en la memoria ......................3-21

Selección del nivel de acceso ...................................3-21

Selección de parámetros...................................................3-22

Mediante grupos .......................................................3-22

Mediante nombre ......................................................3-23

Mediante código .......................................................3-24

Editar texto .......................................................................3-26

Configuración del variador ..............................................3-28

Introducción o modificación del nivel de acceso ......3-28

Configuración del variador ........................................3-32

Selección de idioma ............................................3-33

Modificación de parámetros ...............................3-34

Valor numérico ...................................................3-34

Valor enumerado ................................................3-36

Valor de bit codificado........................................3-37

Puertos analógicos...............................................3-38

Máscaras de fallo.................................................3-39

Texto externo definible por el usuario ...............3-42

PLC ....................................................................3-43

XIO .....................................................................3-45

Mensaje de confirmación ..........................................3-45

Almacenar/recuperar configuración (NVRAM) .......3-46

Inicializar ............................................................3-46

Guardar................................................................3-47

Cargar..................................................................3-47

Visualización de parámetros ...........................................3-48

Grupo personalizado..................................................3-50

Ver estado del variador ....................................................3-51

Visualización y restablecimiento de alarmas ...................3-51

Ayuda para alarmas ..................................................3-52

Solicitud de impresión......................................................3-53

Proyección de tendencias de diagnósticos .......................3-54

Asignación de un rastreo ..........................................3-55

Establecimiento del disparo ......................................3-56

Definición del régimen de muestreo

y posicionamiento ..............................................3-57

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

iv Contenido

Capítulo 3 Interface de operador Cómo iniciar el rastreo ....................................................3-58

(cont.) Transferencias de la memoria flash..................................3-59

Formateo de la tarjeta flash .......................................3-61

Visualización de un directorio ..................................3-62

Selección de un nombre de archivo.....................3-62

Introducción de un nombre de archivo................3-63

Cargar programas (firmware) ...................................3-63

Transferencias de parámetros ....................................3-65

Carga a la interface de operador .........................3-66

Descarga desde la interface de operador ............3-66

Carga a la tarjeta de memoria .............................3-66

Descarga desde la tarjeta de memoria ................3-67

Formato de archivo de parámetros ..............3-67

Carga de módulos de idioma .....................................3-68

Programación del sistema ..........................................3-69

Operaciones avanzadas de pantalla ..................................3-70

Estadísticas de comunicación ...................................3-70

Analizador de protocolo ............................................3-71

Pantalla Print..............................................................3-72

Volcado de memoria..................................................3-72

Descarga de la base de datos ....................................3-74

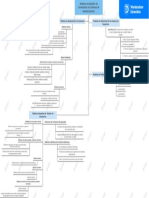

Diagrama de jerarquía del menú de interface de operador

¿Qué muestra? .................................................................3-75

¿Cómo se debe leer? ........................................................3-75

Ejemplo ...........................................................................3-76

Jerarquía de menús del terminal PowerFlex 7000,

estructura “A” ...........................................................3-77

Datos de instalación de la tarjeta de memoria PCMCIA

Descripción .....................................................................3-79

Instalación de la tarjeta de memoria ................................3-79

Capítulo 4 Puesta en servicio Servicios de puesta en servicio .................................................4-1

Puesta en servicio del variador ..........................................4-1

Cómo poner en servicio el variador ...................................4-2

Responsabilidades antes de la puesta en servicio .....................4-3

Lista de verificación antes de la puesta en servicio

del variador PowerFlex 7000, estructura “A” ...................4-4

Preparación para la puesta en servicio......................................4-8

Herramientas y equipos recomendados .............................4-8

Publicaciones técnicas .............................................................4-9

Manual del PowerFlex 7000, estructura “A” ...........................4-9

Parámetros del PowerFlex 7000 ..............................................4-9

Manuales adicionales ...............................................................4-9

Recursos necesarios para completar la puesta

en servicio del variador ......................................................4-9

Lista de verificación para poner en servicio

el variador PowerFlex 7000, estructura “A” ...................4-10

Revisión de la aplicación del variador ...................................4-13

Esquemas de variadores montados en panel

de Rockwell Automation ..........................................4-13

Diagrama de una línea del sistema eléctrico ...................4-14

Verificación del diagrama de una línea

en las instalaciones ...................................................4-14

Proceso de inspección .....................................................4-14

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Contenido v

Capítulo 4 Puesta en servicio Pruebas de seguridad ..............................................................4-15

(cont.) Bloqueo y etiquetado de seguridad .................................4-15

Fusibles del transformador para bajar la tensión .............4-16

Protección de fusible y contra sobrecarga .......................4-16

Revisión de la instalación ......................................................4-17

Inspección para determinar si el equipo

sufrió daños durante el envío ....................................4-17

Inspección de los gabinetes para ver si hay

materias residuales ....................................................4-17

Barreras protectoras ........................................................4-17

Conexión a tierra de componentes ..................................4-17

Información sobre juegos de empalmes ..........................4-18

Cableado de la alimentación eléctrica .............................4-18

Cableado de control..........................................................4-19

Datos de servicio.....................................................................4-20

Por qué se necesita esta información ...............................4-20

Información del cliente.....................................................4-21

Datos de la placa del fabricante del variador ...................4-22

Datos de la placa del fabricante del motor .......................4-23

Datos de la placa del fabricante del tacómetro/encoder ...4-23

Información miscelánea ...................................................4-24

Tarjetas de circuitos del variador...............................4-25

Tarjetas de control de repuesto del variador..............4-26

Pruebas de desconexión de la alimentación

eléctrica de control ..........................................................4-27

Enclavamiento..................................................................4-27

Comprobación de resistencias ................................................4-29

Prueba de SGCT ..............................................................4-30

Resistencia de ánodo a cátodo de SGCT .........................4-31

Resistencia del amortiguador (dispositivo SGCT) ..........4-32

Capacitancia del amortiguador (dispositivo SGCT) .......4-33

Prueba del rectificador controlado de silicio ...................4-33

Resistencia de ánodo a cátodo del rectificador

controlado de silicio ..................................................4-35

Prueba de resistencia de distribución del rectificador

controlado de silicio ..................................................4-36

Resistencia de compuerta a cátodo ..................................4-37

Resistencia del amortiguador (dispositivo

rectificador controlado de silicio) .............................4-38

Capacitancia del amortiguador (dispositivo

rectificador controlado de silicio) .............................4-39

Pruebas de alimentación eléctrica de control .........................4-40

Alimentación trifásica .....................................................4-40

Entrada trifásica/entrada monofásica ..............................4-41

Pruebas de la fuente de alimentación eléctrica ................4-41

Luces de estado de la tarjeta de circuitos ........................4-41

Transformador de alimentación eléctrica

de control (CPT) .......................................................4-42

Convertidor de CA/CC (PS1A) .......................................4-43

Convertidor de CC/CC (PS2) ..........................................4-43

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

vi Contenido

Capítulo 4 Puesta en servicio Fuentes de alimentación eléctrica de SGCT (IGDPS)

(cont.) Componentes del gabinete del

convertidor (2400 V) ..........................................4-46

Componentes del gabinete del

convertidor (3300/4160 V) .................................4-47

Componentes del gabinete del

convertidor (6600 V) ..........................................4-48

Indicadores LED de la tarjeta...........................................4-49

Pruebas de activación de compuerta.......................................4-50

Modo de prueba de activación de compuerta...................4-50

Uso del PV550 ................................................................4-50

Prueba de disparo del rectificador controlado

de silicio ....................................................................4-52

Prueba de disparo de SGCT ............................................4-53

Prueba del sistema ..................................................................4-55

Modo de prueba del sistema.............................................4-55

Uso del PV550 ................................................................4-56

Circuito de control de arranque/paro ...............................4-57

Indicadores de estado .......................................................4-58

E/S analógicas .................................................................4-58

Entradas analógicas ...................................................4-58

Salidas analógicas......................................................4-60

Alarmas configurables......................................................4-62

Aplicación de voltaje medio ..................................................4-63

Re-Arm ............................................................................4-63

D_SETUP (configuración de diagnósticos) .....................4-63

Cómo configurar una proyección de tendencias .............4-64

Verificación de ajuste de fases de entrada .......................4-66

Prueba de corriente de CC ......................................................4-67

Procedimiento de ajuste..........................................................4-69

1. Inductancia de conmutación ......................................4-69

2. Regulador de corriente...............................................4-72

3. Resistencia del estator................................................4-76

4. Inductancia de fuga del motor ...................................4-77

5. Regulador de flujo .....................................................4-78

Regulador de flujo del motor de inducción ..........4-78

Regulador de flujo del motor síncrono ................4-81

6. Regulador de velocidad .............................................4-84

Ejecución de la carga ..............................................................4-87

Par de arranque del motor ................................................4-87

Cómo llegar a puntos de carga específicos .....................4-87

Captura de datos .....................................................................4-93

Variables del variador.............................................................4-94

Capítulo 5 Descripción funcional Introducción .............................................................................5-1

Descripción de la operación......................................................5-2

Comando de velocidad .............................................................5-3

Referencia de velocidad........................................................... 5-4

Control de velocidad................................................................ 5-6

Control de flujo.........................................................................5-8

Control de flujo para el motor síncrono .................................5-10

Control de corriente ................................................................5-12

Retroalimentación del convertidor de línea ............................5-14

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Contenido vii

Capítulo 5 Descripción funcional Retroalimentación del convertidor de la máquina ..................5-15

(cont.) Modelo de motor.....................................................................5-16

Protección del convertidor de línea/máquina .........................5-18

Diagnósticos de semiconductores

de alimentación eléctrica .................................................5-19

Detección fuera de línea de rectificador controlado

de silicio/SGCT con fallo .........................................5-20

Convertidor de línea ..................................................5-20

Convertidor de máquina ............................................5-22

Detección en línea de rectificador controlado

de silicio/SGCT con fallo .........................................5-23

Modos de prueba.....................................................................5-24

Arranque ligero (motor de inducción) ....................................5-26

Arranque ligero (motor síncrono) ...........................................5-28

Opción de tacómetro/encoder .................................................5-28

Transferencia síncrona ...........................................................5-29

Transferencia de derivación .............................................5-31

Transferencia al variador..................................................5-34

Salidas analógicas...................................................................5-35

Capítulo 6 Definición Gabinete de cableado para el variador base..............................6-1

y mantenimiento Gabinete de cableado con transformador

de componentes de aislamiento integral .......................................................6-2

Gabinete de cableado con reactor de línea integrales

y arrancador de entrada .....................................................6-3

Gabinete de cableado con reactor de línea, sin arrancador.......6-4

Reemplazo del sensor de efecto Hall .......................................6-5

Reemplazo del transformador de corriente ..............................6-6

Componentes del gabinete del convertidor...............................6-7

Gabinete del convertidor...........................................................6-8

Ensamblaje de detección de voltaje ..........................................6-8

Reemplazo del ensamblaje de la tarjeta

de circuitos de detección de voltaje .............................6-9

Red de supresión de sobrevoltajes transitorios (TSN) ...........6-10

Supresor del varistor MOV .............................................6-10

Fusible del varistor MOV ................................................6-11

Diagramas de cableados simplificados ............................6-12

Reemplazo del fusible de la red de supresión

de sobrevoltajes transitorios .....................................6-13

Reemplazo del varistor.....................................................6-14

PowerCage™ .........................................................................6-15

SGCT y circuito de seguridad ............................................... 6-18

Presión uniforme del sujetador ..............................................6-19

Comprobación de la presión del sujetador .............................6-19

Ajuste de presión del sujetador .......................................6-20

Detección de temperatura .......................................................6-21

Reemplazo del tiristor simétrico conmutado

por compuerta ................................................................6-23

Reemplazo del rectificador controlado de silicio

y de la tarjeta del driver de compuerta autoactivada

del SCR ...........................................................................6-26

Reemplazo del disipador térmico ..........................................6-29

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

viii Contenido

Capítulo 6 Definición Empaquetadura del PowerCage™ .........................................6-30

y mantenimiento Reemplazo de las empaquetaduras de PowerCage ..........6-31

de componentes Extracción de material de la empaquetadura anterior .....6-31

(cont.) Extracción del PowerCage™ .................................................6-32

Resistencias de seguridad ......................................................6-34

Prueba de las resistencias de seguridad ...........................6-34

Reemplazo de las resistencias de seguridad

y de distribución ..............................................................6-35

Resistencias de distribución ...................................................6-37

Prueba de las resistencias de distribución .......................6-37

PowerCages de SGCT ..............................................6-38

PowerCages de rectificador controlado de silicio .....6-39

Reemplazo de las resistencias de distribución ................6-40

Mediciones de resistencia.................................................6-40

Tarjeta de driver de compuerta autoactivada – SPGDB

Descripción .....................................................................6-41

Calibración de la tarjeta....................................................6-41

Descripción de los puntos de prueba ...............................6-41

Descripción de las terminales y conexiones ....................6-42

Procedimiento de prueba para la tarjeta del driver

de compuerta autoactivada del rectificador

controlado de silicio ............................................................... 6-43

Cableado de fibra óptica ........................................................6-47

Sensor de presión de aire .......................................................6-48

Reemplazo del sensor de presión de aire .........................6-48

Vínculo de CC / ventilador / componentes de control ...........6-49

Reemplazo de la red de conexión a tierra de salida ........6-50

Reemplazo del componente del filtro

de conexión a tierra ...................................................6-51

Condensadores de filtro ...................................................6-52

Nota sobre el generador ...................................................6-52

Reemplazo del condensador del filtro .............................6-53

Reemplazo del reactor del vínculo de CC .............................6-54

Reemplazo del ventilador ......................................................6-56

Sección del vínculo de CC .............................................6-56

Notas de seguridad ...........................................................6-56

Instalación del ventilador .................................................6-57

Parte superior de la sección del transformador

de aislamiento integral ..............................................6-57

Parte superior de la sección del reactor de línea

y arrancador de entrada integrales ............................6-58

Mantenimiento del impulsor (sección del vínculo

de CC/ventilador) ............................................................6-59

Extracción del impulsor del eje del motor .......................6-59

Notas de seguridad ...........................................................6-59

Instalación del ensamblaje del impulsor sobre

el eje del motor .........................................................6-60

Mantenimiento del impulsor...................................................6-62

Ventilador de enfriamiento del transformador

de aislamiento ...........................................................6-62

Extracción y reemplazo del anillo de entrada ........................6-62

Notas de seguridad ...........................................................6-62

Sección del vínculo de CC/ventilador .............................6-63

Procedimiento ..................................................................6-63

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Contenido ix

Capítulo 6 Definición Parte superior de la sección del transformador

y mantenimiento de aislamiento integral ..............................................6-63

de componentes Reemplazo de los filtros de aire .............................................6-64

Procedimiento ..................................................................6-64

(cont.)

Componentes del sistema de alimentación

eléctrica de control ..........................................................6-66

Autonomía transitoria.......................................................6-66

Fuente de alimentación eléctrica de CA/CC ..........................6-69

Descripción .....................................................................6-69

Ubicación .........................................................................6-70

Descripción de terminales y conexiones .........................6-71

Procedimiento de reemplazo ............................................6-72

Sección de control de bajo voltaje ..........................................6-73

Descripción de la fuente de alimentación

eléctrica de CC/CC ..........................................................6-74

Descripción .....................................................................6-74

Indicadores LED ..............................................................6-75

Descripciones de terminales/conexiones .........................6-75

Procedimiento de reemplazo de la fuente

de alimentación de CC/CC .......................................6-76

Reemplazo de la tarjeta de circuitos impresos .......................6-77

Tarjetas de control del variador ..............................................6-78

Reemplazo de la tarjeta de control del variador ..............6-80

Instrucciones para reemplazar las tarjetas

de control del variador ..............................................6-80

Tarjeta de interface del cliente ...............................................6-83

Entradas y salidas analógicas ..........................................6-84

Transmisor de lazo de corriente ......................................6-84

Receptor de lazo de corriente ..........................................6-85

Indicadores LED ..............................................................6-86

Reemplazo de la tarjeta de interface del cliente ..............6-87

Instrucciones para reemplazar las tarjetas

de control del variador ..............................................6-87

Tarjetas de condicionamiento de señal ..................................6-88

Reemplazo de la tarjeta de condicionamiento de señal ...6-90

Tarjetas de entrada/salida externas ........................................6-91

Reemplazo de la tarjeta de entrada/salida externa ...........6-92

Tarjetas de interface de fibra óptica........................................6-93

Reemplazo de la tarjeta de interface de fibra óptica .......6-94

Descarga de firmware ............................................................6-95

Introducción ....................................................................6-95

Descripción general .........................................................6-95

Preparación para descargar el firmware .................................6-96

Configuración de HyperTerminal ...................................6-98

PF7000 en modo de descarga ........................................6-100

Volver a cargar los parámetros .............................................6-102

Cómo cargar idiomas adicionales .................................6-103

Programación del terminal....................................................6-104

Tarjeta de memoria Flash...............................................6-104

DOSFWDL ...................................................................6-104

Configuración de la función de generación

de tendencias del PF 7000, estructura “A”.....................6-105

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

x Contenido

Capítulo 6 Definición Consideraciones ambientales................................................6-106

y mantenimiento Materiales peligrosos ....................................................6-106

de componentes Desecho .........................................................................6-107

(cont.) Lista de verificación para mantenimiento preventivo ..........6-108

Mantenimiento operacional ..................................................6-108

Mantenimiento anual ............................................................6-109

Recolección de información inicial................................6-109

Verificaciones físicas .....................................................6-109

Verificaciones de la alimentación eléctrica

de control (SIN voltaje medio) ...............................6-111

Verificaciones finales de la alimentación

eléctrica antes del reinicio ......................................6-111

Tareas adicionales durante el mantenimiento

preventivo ...............................................................6-112

Informe final ..................................................................6-112

Estimados de tiempo ..................................................... 6-113

Requisitos de herramientas/piezas/información ............6-114

Capítulo 7 Resolución Documentación de las desactivaciones.....................................7-1

de problemas Siglas y abreviaturas utilizadas en este manual .......................7-2

Mensajes de fallo del variador ..................................................7-3

Mensajes de advertencia del variador.....................................7-32

Apéndice A Número de catálogo Explicación del número de catálogo........................................ A-1

Explicación Clasificación de tipo de servicio, capacidad de corriente

continua y código de clasificación de altitud .................... A-2

Selección del voltaje del suministro, voltaje de control,

frecuencia y transformador de alimentación

eléctrica de control ............................................................ A-2

Explicación de selección de variador PowerFlex 7000,

estructura “A” .................................................................. A-3

¿Cuándo se requiere un tacómetro? ........................................ A-4

Rendimiento del variador PowerFlex 7000, estructura “A” ... A-5

Glosario de términos................................................................ A-5

Perfiles típicos de par de carga de aplicación ......................... A-6

Clasificaciones para servicio normal y pesado,

dimensiones y pesos.......................................................... A-7

Apéndice B Requisitos de par Requisitos de par para los pernos roscados ............................. B-1

Apéndice C Comando lógico Palabra de comando lógico – Base de datos 2.001 ................. C-1

del variador Palabra de estado lógico – Base de datos 2.001....................... C-2

Comando lógico específico de producto – Base de datos 2.001 ..C-3

Palabra de comando lógico – Base de datos 3.001

y posteriores ..................................................................... C-4

Palabra de estado lógico – Base de datos 3.001

y posteriores ..................................................................... C-5

Comando lógico específico de producto –

Firmware 3.001 y 3.002 ............................................................ C-6

Comando lógico específico de producto –

Firmware 3.004 a 5.003 ............................................................ C-7

Apéndice D Medición del Medición del aislamiento eléctrico del variador .................... D-1

aislamiento eléctrico Medición del aislamiento eléctrico del PowerFlex 7000 ........ D-1

Equipo requerido .............................................................. D-2

Procedimiento ................................................................... D-2

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Prefacio

Descripción general

Quién debe usar este manual Este manual está diseñado para ser usado por personal familiarizado

con equipos de variador de estado sólido de voltaje medio

y velocidad variable. El manual contiene material que le permitirá

al usuario operar, mantener y resolver problemas del sistema

de variador.

Información no incluida Este manual está diseñado para proporcionar sólo información

en este manual general sobre el variador PowerFlex 7000, estructura “A”. Por lo

tanto, no se presentan temas específicos de clientes. Estos temas

específicos de clientes incluyen:

• Esquemas de dimensiones y eléctricos generados para cada

pedido específico del cliente (este manual proporciona esquemas

generales sólo con fines ilustrativos).

• Listas de piezas de repuesto compiladas para cada pedido

específico del cliente (este manual proporciona una lista general

de posibles componentes y una descripción de sus características

y funcionalidad).

La siguiente información se proporciona al cliente durante el

proceso de pedido.

Tome nota: Este manual trata específicamente el variador

PowerFlex 7000, estructura “A”. La información sobre gabinetes

auxiliares o componentes especiales, que suministraremos con el

variador según contrato, estará incluida en el manual de servicio

que recibirá con su pedido.

Convenciones del manual En este manual se usan símbolos para indicar tipos específicos de

información.

AATTTEENNCTIIÓONN Las advertencias indican a los lectores cuando

el personal puede sufrir lesiones si no se

siguen correctamente los procedimientos.

AAT TT EE NNCT I ÓO N Las precauciones indican a los lectores

cuando la máquina puede sufrir daño

o cuando puede ocurrir pérdida económica si

los procedimientos no se siguen correctamente.

7000 Estructura „A” 7000A-UM150D-ES-P – Enero de 2007

P-2 Prefacio

Las dos anteriores pueden:

• Indicar un posible lugar de problema

• Indicar lo que causa el problema

• Indicar el resultado de una acción incorrecta

• Indicar al lector cómo evitar un problema

PSE LHI O

G RCOK DHE AC ZHAORQ D

UE Este símbolo alerta al usuario sobre un

peligro potencial de choque eléctrico que

existe en un componente o en una tarjeta de

circuitos impresos.

Precauciones generales AATTTEENNCTIIÓONN Este variador tiene componentes

y ensamblajes sensibles a descargas

electrostáticas (ESD). Se deben tomar

precauciones para el control de la electricidad

estática al instalar, probar, dar mantenimiento

o reparar este ensamblaje. Si no se siguen los

procedimientos de control de ESD podrían

ocasinarse daños a los componentes. Si no

está familiarizado con los procedimientos de

control de estática, consulte la publicación

8000-4.5.2 de Allen-Bradley, “Guarding

Against Electrostatic Damage” o cualquier

otro manual de protección contra descargas

electrostáticas.

AAT TT EE NNCT I ÓO N La instalación o aplicación incorrecta de

un variador puede dañar los componentes

o acortar la vida útil del producto. Los errores

de cableado o de aplicación, tales como un

motor de tamaño insuficiente, fuente de

alimentación de CA incorrecta o inadecuada,

o temperaturas ambiente excesivas, pueden

ocasionar funcionamiento defectuoso del

sistema.

AATTTEENNCTIIÓONN Sólo el personal familiarizado con el

variador de velocidad ajustable (ASD)

PowerFlex 7000 y la maquinaria asociada

debe planificar y llevar a cabo la instalación,

la puesta en marcha y el subsiguiente

mantenimiento del sistema.

El incumplimiento de estas indicaciones

puede resultar en lesiones personales y/o

daño al equipo.

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Prefacio P-3

A quién llamar para El servicio de asistencia técnica para productos de voltaje medio

poner en servicio es responsable de las actividades de asistencia para poner en servicio

nuestra línea de productos.

Puede comunicarse con ellos en el 519-740-4100; solicite hablar con

Asistencia técnica para productos de voltaje medio – Gerente de

proyectos.

La asistencia que ofrecen incluye, entre otros:

– Cotizaciones y administración de puesta en marcha de

productos en sus instalaciones

– Cotizaciones y administración de proyectos de modificaciones

en el campo

– Cotizaciones y administración de capacitación interna y en las

instalaciones del cliente

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

P-4 Prefacio

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Capítulo 1

Descripción general del variador

Introducción El variador de CA de voltaje medio PowerFlex 7000, estructura “A”,

es parte de la familia de variadores MV PowerFlex 7000.

El variador de CA de voltaje medio PowerFlex 7000,

estructura “A”, complementa la línea de productos de variadores

de CA PowerFlex 7000 MV al ofrecer muchas de las mismas

funciones y ventajas en equipo mucho más compacto.

Diseñados para usuarios finales, proveedores de soluciones

y fabricantes de equipos originales, los variadores PowerFlex 7000,

estructura “A” son ideales para aplicaciones de 200 a 1250 caballos

de fuerza (150 a 933 kW).

El PowerFlex 7000, estructura “A”, es un variador de voltaje medio

autónomo para uso general que controla la velocidad, el par,

la dirección, el arranque y el paro de motores de CA síncronos

o asíncronos estándar. Está diseñado para uso en una gama de

aplicaciones estándar tales como ventiladores, bombas, compresores,

mezcladoras, transportadores, hornos de calcinación, bombas de

ventiladores y bancos de prueba. Las principales industrias para estas

aplicaciones incluyen petroquímica, cemento, minería y metales,

productos forestales, generación de energía y agua / aguas residuales.

PowerFlex 7000, estructura “A”, es un producto global que cumple

con los estándares más comunes de NEC, IEC, NEMA, UL y CSA.

Está disponible con los voltajes de suministro más comunes del

mundo a voltaje medio, de 2400 a 6900 volts.

El enfoque del diseño es alta confiabilidad, facilidad de uso y menor

costo total de propiedad.

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

1-2 Descripción general del variador

Configuraciones del variador PowerFlex™ 7000, estructura “A”

Configuración #1

Variador base

Óptima flexibilidad de instalación con conexión

a transformadores de aislamiento internos o externos

Paquete compacto para requisitos de espacio limitado

Motores nuevos o existentes

Entrada de 3 cables / salida de 3 cables, para facilitar

la instalación

Ventilador de enfriamiento integral para VFD

Armónicos de linea baja y factor de alta potencia

(con sección de entrada activa)

Alimentación eléctrica de control del

ventilador suministrada internamente

(alimentación eléctrica para el circuito de control

monofásico proporcionada por el cliente,

Variador base

120 V / 60 Hz, 110 V / 50 Hz, 20 amp)

Configuración #2

Variador con transformador de aislamiento integral

Una solución de sistema integrada para ofrecer menos

conexiones y menor costo de instalación

Sistema compacto

Motores nuevos o existentes

Entrada de 3 cables / salida de 3 cables, para facilitar

la instalación

Ventilador de enfriamiento integral para VFD

Armónicos de linea baja y factor de alta potencia

(con sección de entrada activa)

Alimentación eléctrica de control del

ventilador suministrada internamente

(alimentación eléctrica para el circuito de control

monofásico proporcionada por el cliente, Transformador de

120 V / 60 Hz, 110 V / 50 Hz, 20 amp) aislamiento integral

Configuración #3

Variador con reactor de línea integral y arrancador de entrada

Al eliminar el transformador de aislamiento se

reducen las pérdidas y se ahorra espacio.

La solución de sistema integrada requeiere menos

conexiones y menor costo de instalación.

Motores nuevos o existentes

Sistema compacto

Entrada de 3 cables / salida de 3 cables en todo

el sistema para facilitar la instalación

Ventilador de enfriamiento integral para VFD

Armónicos de linea baja y factor de alta potencia

(con sección de entrada activa)

Ventilador / alimentación de control suministrados

internamente Reactor de línea

integral y arrancador

de entrada

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Descripción general del variador 1-3

Topología PowerFlex 7000, estructura “A”, utiliza modulación de impulsos

en anchura (PWM) – inversor de fuente de corriente (CSI) para

el convertidor del lado de la máquina, como se muestra en la

Figura 1.1. Esta topología ofrece una estructura de alimentación

simple, confiable y económica, fácil de aplicar a un amplio rango

de voltaje y de potencia. Los interruptores de semiconductores de

alimentación eléctrica son fáciles de serializar a cualquier nivel de

voltaje medio. No se requieren fusibles de semiconductores para

la estructura de alimentación debido al inductor de vínculo de CC

con limitación de corriente.

Con dispositivos de semiconductores de potencia nominal PIV de

6500 volt, el número de componentes inversores se mantiene al

mínimo. Por ejemplo, sólo se requieren seis dispositivos de

conmutación de inversor a 2400 V, 12 a 3300-4160 V y 18 a 6600 V.

El PowerFlex 7000, estructura “A”, tiene la ventaja adicional de

frenado regenerativo inherente para aplicaciones en las que la

carga está reacondicionando el motor, o donde las cargas de alta

inercia necesitan desacelerarse rápidamente. Se utilizan tiristores

conmutados de compuerta simétrica (SGCT) para interruptores de

convertidor de máquina. Se utilizan rectificadores controlados por

silicio (SCR) (para 6 impulsos) o SGCT (para rectificador de sección

de entrada activa) para los interruptores convertidores de línea.

LINE DC LINK MACHINE

CONVERTER L+ M+ CONVERTER

SCRs SGCTs

2U (X1) U (T1)

2V (X2) V (T2)

2W (X3) W (T3)

L- M-

Figura 1.1 – Variador de CA de PWM-CSI

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

1-4 Descripción general del variador

Diseños de rectificador Hay dos diseños para el rectificador de la sección de entrada del

variador PowerFlex 7000, estructura “A”.

Rectificador de 6 impulsos

En la Figura 1.2 se muestra un rectificador controlado por fase

con tiristor de 6 impulsos (con filtros de ajuste pasivo opcionales).

Se muestra la corriente de línea antes y después del filtro. Puede

verse que la corriente antes del filtro contiene los armónicos 5o, 7o

y 11o, sin embargo, la corriente después del filtro es más sinusoidal

ya que estos armónicos son redirigidos a través de los filtros

ajustados. Los filtros ajustados también sirven para mejorar el factor

de potencia de entrada hasta prácticamente la unidad. La distorsión

total de armónicos (THD) de la corriente de línea con el rectificador

de 6 impulsos y filtros ajustados es de aproximadamente 5.2%.

La THD del voltaje de línea (línea a línea) es aproximadamente

2.6%. (La THD del voltaje de línea es una función de la impedancia

del sistema).

El rectificador de 6 impulsos puede usarse en conjunto con un

transformador de aislamiento para servicio de rectificador como

se muestra, o con un reactor de línea de CA. Se requiere un

transformador de aislamiento para rectificador cuando el voltaje de

suministro es mayor que el voltaje nominal del variador. (Consulte

la Especificación 80001-005, Transformadores para servicio de

rectificador, para obtener más detalles sobre los requisitos y las

características del transformador).

Puede usarse un reactor de línea de CA frente al rectificador de

6 impulsos cuando el variador se aplica a nuevos motores.

(Consulte la Especificación 80001-004, Requisitos de aislamiento

de estator para motores de voltaje medio sin eliminación de voltaje

del modo común). La eliminación del transformador de aislamiento

reduce los costos de capital y de instalación, ahorra valioso espacio

en la planta, y aumenta la eficiencia total del sistema.

a)

b)

c)

Figura 1.2 – Rectificador de 6 impulsos con formas de onda de entrada

a) Corriente de línea sin filtro

b) Corriente de línea con filtro

c) Voltaje línea a línea al punto de acoplamiento común (PCC)

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Descripción general del variador 1-5

Rectificador PWM (sección de entrada activa)

Un rectificador de entrada activa apropiado para la topología del

PowerFlex 7000, estructura “A”, se denomina rectificador PWM.

Esto es particularmente atractivo puesto que no requiere que un

transformador de aislamiento cumpla con la norma IEEE 519-1992.

Muchas tecnologías de la competencia en el mercado actual de

MV requiere un transformador de multibobinados para mitigar los

armónicos no deseados mediante cancelación por desplazamiento

de fase de los bobinados secundarios del transformador. Según

la topología, el transformador puede tener hasta 15 conjuntos de

bobinados secundarios.

La eliminación del transformador de aislamiento reduce los

costos de capital y de instalación, ahorra valioso espacio en

la planta, reduce los costos de operación y aumenta la eficiencia

total del sistema.

El rectificador PWM requiere un patrón de conmutación que cumpla

con reglas similares a las del inversor. El patrón usado para el

ejemplo mostrado en la Figura 1.4 es un patrón de eliminación

de armónicos selectivo (SHE) de 42 impulsos, que elimina los

armónicos 5o, 7o y 11o. Los condensadores de entrada integrados

están diseñados para reducir los armónicos de corriente de orden

superior.

La frecuencia resonante del filtro se coloca por debajo de 300 Hz,

donde no existen armónicos residuales. Esto evita la excitación de las

frecuencias de armónicos del sistema. Otros factores considerados al

diseñar el filtro son el factor de potencia de entrada y el requisito de

distorsión total de armónicos (THD) de la corriente de entrada y las

formas de onda de voltaje.

El pequeño reactor de línea de CA integrado (vea la Fig. 1.4)

proporciona filtro adicional y características de limitación de

corriente a un fallo por cortocircuito del lado de la línea. La corriente

de línea y las formas de onda de voltaje aparecen en la Figura 1.4.

La THD de la corriente de línea es aproximadamente 4.5%, mientras

que la THD del voltaje de línea a línea es aproximadamente 1.5%.

(La THD del voltaje de línea es una función de la impedancia del

sistema). El factor de potencia de entrada con el rectificador AFE

está cercano a la unidad a partir de una velocidad de 30 a 100%

cuando se aplica a cargas de par variable.

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

1-6 Descripción general del variador

a)

b)

Figura 1.4 – Rectificador PWM (sección de entrada activa) y sus formas de onda

de voltaje/corriente de entrada

a) Corriente de línea

b) Voltaje línea a línea en el PCC

El rectificador PWM puede usarse en conjunto con un

transformador de aislamiento para rectificador o con un reactor

de línea de CA (como se muestra en la Figura 1.4 ).

Hay transformadores de aislamiento disponibles:

1) Integrales al variador

2) Tipo remoto, secos para interiores, o

3) Tipo llenado con aceite, para exteriores

Esto permite máxima flexibilidad con el espacio de la planta, el costo

de instalación y la carga del condicionador de aire de la sala de

control.

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Descripción general del variador 1-7

Compatibilidad del motor La estructura “A” de PowerFlex 7000 logra formas de onda de

voltaje y corriente casi sinusoidales al motor, lo cual elimina

cualquier calentamiento adicional significativo y la tensión del

aislamiento. La elevación de temperatura en el motor conectado al

VFD generalmente es 3°C (37°F) más alta en comparación con la

operación a través de la línea. El valor de Dv/dt en la forma de onda

de voltaje es menos de 10 volts / microsegundo. El voltaje máximo

que verá el aislamiento del motor es el voltaje RMS nominal del

motor dividido entre 0.707. Los problemas de onda reflejada y dv/dt

generalmente asociados con variadores VSI (inversor de fuente de

voltaje) se eliminan con el PowerFlex 7000, estructura “A”. Las

formas de onda de motor típicas aparecen en la Figura 1.5. Estas

formas de onda favorables para el motor se logran utilizando un

patrón de eliminación de armónicos selectivos (SHE) en el inversor

para eliminar los armónicos de mayor orden, junto con un pequeño

condensador de salida (integrado al variador) para eliminar

armónicos a velocidades mayores.

Los motores estándar son compatibles sin reducción de la capacidad

nominal, incluso en aplicaciones readaptadas.

La distancia del cable del motor queda prácticamente eliminada.

Esta tecnología es capaz de controlar motores a una distancia de

hasta 15 km (9.3 millas) del variador.

Arms

300.00

200.00

100.00

Corriente del motor 0.00

-100.00

-200.00

-300.00

Vrms

10.00K

7.50K

5.00K

2.50K

Voltaje del motor 0.00K

-2.50K

-5.00K

-7.50K

-10.00K

100.00 110.00 120.00 130.00 140.00 150.00

TIME (ms)

Figura 1.5 – Formas de onda del motor a carga completa, velocidad plena

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

1-8 Descripción general del variador

Características y ventajas El SGCT es un tiristor con un variador de compuerta integrado.

de SGCT El posicionamiento del variador de compuerta cerca del SGCT,

como se muestra en la Figura 1.6, crea una ruta de baja inductancia

que proporciona activación de compuerta más eficiente y uniforme

del dispositivo. Como resultado, el dispositivo es más adecuado

para manejar los niveles fluctuantes de voltaje y corriente mientras

conmuta a activado y desactivado durante la protección.

El SGCT tiene bajas pérdidas de conducción y conmutación, bajo

régimen de fallo y enfriamiento de dos lados para un bajo estrés

térmico. El SGCT ofrece capacidad de bloqueo de voltaje, tanto

en dirección de avance como en retroceso, hasta 6500 volts por

una estructura NPT (Non-Punch-Through) y transistor pnp casi

simétrico en la plaqueta, mientras la corriente es unidireccional.

Al implementar SGCT en el PowerFlex 7000, estructura “A”,

se obtienen importantes ventajas, entre ellas:

1. Simplificación del diseño del supresor y reducción en el tamaño

del condensador del supresor por un factor de 10.

2. Operación a mayor frecuencia de conmutación (420-540 Hz),

que en consecuencia reduce el tamaño de los componentes

pasivos (inductor de vínculo de CC y tapa de filtro del motor)

en un 50%.

3. Mayor rendimiento del variador.

4. Reducción del conteo de componentes, lo cual mejora la

confiabilidad y reduce el costo y el tamaño del variador.

5. Facilidad de servicio.

6. Dispositivo de alimentación eléctrica ininterrumpible para

contener cualquier fallo de dispositivo dentro del mismo,

lo que así elimina un modo de fallo en cascada.

Figura 1.6 – SGCT con variador de compuerta integrada (izquierda) y estructura de celda (derecha)

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Descripción general del variador 1-9

Especificaciones Descripción Especificaciones

Capacidad de potencia (enfriado por aire) 200 a 1250 hp (150 a 933 kW)

Tipo de motor Inducción o síncrono

Capacidad de voltaje de entrada 2400 V, 3300 V, 4160 V, 6600 V

Tolerancia de voltaje de entrada ± 10% del nominal

Bajada de voltaje X -30%

Intervalo de pérdida de autonomía 5 ciclos (estándar)

Protección de entrada Varistor de óxido metálico (MOV)

Frecuencia de entrada 50/60 Hz, +/- 5%

Resistencia a corriente de cortocircuito

5 ciclos

de entrada

3300 V – 6000 V Y 25 MVA RMS SYM

Nivel de impulso básico Z 50 kV (0 – 1000 m)

Diseño de bus de alimentación eléctrica Cobre – Revestimiento de estaño

Cobre – Revestimiento de estaño 6 x 51 mm

Bus de tierra

(¼ x 2 pulg.)

Canaleta de control del cliente Separada y aislada

Protección del circuito de alimentación Contactor en vacío con interruptor de aislamiento

de entrada con fusible

Transformador de aislamiento o reactor

Dispositivo de impedancia de entrada

de línea de CA

0 – 2300 V

0 – 3300 V

Voltaje de salida

0 – 4160 V

0 – 6600 V

Diseño del inversor PWM

Interruptor del inversor Tiristor conmutado de compuerta simétrico (SGCT)

Modo de fallo del interruptor del inversor Sin interrupción, sin arco

Índice de fallo del interruptor del inversor

100 por mil millones de horas de operación

(FIT)

Enfriamiento del interruptor del inversor Dos lados, baja tensión térmica

Frecuencia de conmutación del inversor 420-540 Hz

Voltaje SGCT (por fase)

2400 V 2

Número de SGCT de inversor 3300 V 4

4160 V 4

6600 V 6

Voltaje PIV

2400 V 6500 V

Clasificación PIV de SGCT

3300 V 6500 V

(Voltaje inverso pico)

4160 V 6500 V

6600 V 6500 V

6 impulsos

Diseños de rectificador

PWM (sección de entrada activa)

SCR (6 impulsos), SGCT (sección de entrada

Interruptor de rectificador

activa PWM)

Modo de fallo del interruptor del

Sin interrupción, sin arco

rectificador

Índice de fallo del interruptor del 50 (SCR) 100 (SGCT) por mill millones de horas

rectificador (FIT) de operación

Enfriamiento del interruptor del

Dos lados, baja tensión térmica

rectificador

X La tolerancia de caída de voltaje se reduce a -25% cuando la alimentación eléctrica de control

se suministra con voltaje medio mediante CPT.

Y Capacidad de fallo por cortocircuito basado en dispositivo de protección de entrada

(contactor o disyuntor)

Z Capacidad nominal de BIL basada en altitudes < 1000 m (3,300 pies). Consulte con la fábrica para

obtener información sobre reducción a altitudes de >1000 m).

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

1-10 Descripción general del variador

Especificaciones Descripción Especificaciones

(cont.) Voltaje 6 impulsos PWM

2400 V 2 2

Número de dispositivos rectificadores

3300 V 4 4

por fase

4160 V 4 4

6600 V 6 6

Voltaje 6 impulsos PWM

2400 V 6500 V 6500 V

Clasificación PIV de SCR

3300 V 6500 V 6500 V

(Voltaje inversor pico)

4160 V 6500 V 6500 V

6600 V 6500 V 6500 V

Forma de onda de salida al motor Corriente / voltaje sinusoidal

Aislamiento de voltaje medio Fibra óptica

SHE (eliminación selectiva de armónicos)

Técnicas de modulación

PWM (modulación de anchura de impulso)

Vector directo sin detector digital

Método de control Control de vector completo con retroalimentación

de tacómetro (opcional)

Método de ajuste Autoajuste mediante el asistente de configuración

Ancho de banda del regulador de

5-25 radianes / segundo

velocidad

Ancho de banda del regulador de par 15-50 radianes / segundo

0.1% sin retroalimentación de tacómetro

Regulación de velocidad

0.01-0.02% con retroalimentación de tacómetro

Rango de aceleración/desaceleración Aceleración/desaceleración independiente – 4 x 30 seg.

Gradientes de rampa de

4 x aceleración/desaceleración independiente

aceleración/desaceleración

Gradiente de rampa S Aceleración/desaceleración independiente – 2 x 999 seg.

Invalidación de velocidad crítica 3 x independiente con ancho de banda ajustable

Protección contra rotor bloqueado Retardo / velocidad

Detección de pérdida de carga Nivel ajustable, retardo, puntos de ajuste de velocidad

Modo de control Velocidad o par

Límite de corriente Ajustable en el motor y regenerativa

Rango de frecuencias de salida 0.2-75 Hz

Servicio normal Servicio pesado

150% de sobrecarga

Capacidad de servicio

110% de sobrecarga durante durante

Capacidad nominal de sobrecarga

1 minuto cada 10 minutos 1 minuto cada 10 minutos

(carga de par variable) (carga de par constante

o variable)

> 98% (6 impulsos)

> 97.5% (sección de entrada activa PWM)

Eficiencia VFD típica

Comuníquese con la fábrica para obtener información

sobre eficiencia garantizada del variador específico.

Rectificador PWM

Factor de potencia de entrada

0.98 mínimo, 30 – 100% de carga

Pautas de armónicos IEEE 519 Cumple con la normativa IEEE 519

Nivel de ruido VFD < 85 dB(A) según estándar 3074 de OSHA

Inherente - No se necesita hardware ni software

Capacidad de freno regenerativo

especial adicional.

Sí – Puede arrancar y controlar una carga en giro en

Capacidad de arranque ligero

dirección de avance o en retroceso

Interface de operador 40 caracteres, texto formateado de 16 líneas

Inglés Alemán

Idiomas Francés Chino

Español

[ Se requiere un filtro de armónicos en el variador de 6 impulsos para cumplir con la normativa IEEE 519.

Bajo ciertas condiciones, se requiere un análisis del sistema de alimentación eléctrica.

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Descripción general del variador 1-11

Descripción Especificaciones

Alimentación eléctrica de control 220/240 V ó 110/120 V, monofásico – 50/60 Hz (20 Amp)

E/S externas 16 entradas digitales, 16 salidas digitales

50/60 Hz CA o CC

Capacidades de entrada externa

120-240 V – 1 mA

50-60 Hz CA o CC

Capacidades de salida externa

30-260 V – 1 amp

Entradas analógicas (1) aislada, (1) no aislada, 4-20 mA ó 0-10 V

• Entrada analógica, 12 bits (4-20 mA)

• Parámetro interno, resolución de 32 bits

Resolución analógica • Comunicaciones en serie, resolución de 16 bits

(0.1 Hz)

(Referencia de velocidad digital)

Salidas analógicas (1) aislada, (7) no aisladas, 4-20 mA ó 0-10 V

Interface de comunicación SCANPort /DPI

ScanPort interno – 10 ms

Tiempo de escán

DPI interno – 5 ms

R I/O Lon Works

DeviceNet Can Open

Ethernet RS485 HVAC

Protocolos de comunicación

Profibus RS485 DF1

(opcional)

Modbus RS232 DF1

Modbus + RS232 C

Interbus

Envolvente NEMA 1, IP21

Dispositivo de elevación Estándar / extraíble

Configuración de montaje Canales de soporte de montaje

Polvo epóxico – Pintura

Exterior Sandtex gris claro (RAL 7038) – Negro (RAL 8022)

Acabado de la estructura

Interno – Sub placas de control – Blanco de alto brillo

(RAL 9003)

Provisión de llave para dispositivo de desconexión de

Enclavamiento

entrada del cliente

Protección contra corrosión Partes no pintadas (placas de zinc / bronce cromatado)

Interface de fibra óptica Rectificador – Inversor – Gabinete (advertencia / disparo)

Filtro de puerta Difusor pintado con medio de filtro mate

Bloque de filtro de puerta Restricción del flujo de aire (disparo / advertencia)

Temperatura ambiente 0° a 40°C (32°F a 104°F)

Rango de temperatura de

-40°C a 70°C (-40°F a 185°F)

almacenamiento y transporte

Humedad relativa 95% sin condensación

Altitud (estándar) 0 a 3300 pies (0 a 1000 m)

Altitud (opcional) 0 a 16400 pies (1001 a 5000 m)

Sísmico (capacidad UBC) 1, 2, 3, 4

Estándares NEMA, IEC, CSA, UL, ANSI, IEEE

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

1-12 Descripción general del variador

Esquemas eléctricos simplificados – 2400 V con rectificador de 6 impulsos

LINE CONVERTER DC LINK MACHINE CONVERTER

REMOTE L+ M+

ISTX

SCR’s SGCT’s

2U (X1) U (T1)

1U

2V (X2) V (T2)

1V

2W (X3) W (T3)

1W

L- M-

2400 Volt – Rectificador de 6 impulsos, variador base con conexión para transformador de aislamiento remoto

LINE CONVERTER DC LINK MACHINE CONVERTER

INTEGRAL L+ M+

ISTX

SCR’s SGCT’s

2U (X1) U (T1)

1U

2V (X2) V (T2)

1V

2W (X3) W (T3)

1W

L- M-

2400 Volt – Rectificador de 6 impulsos, variador base con transformador de aislamiento integral

LINE CONVERTER DC LINK MACHINE CONVERTER

L+ M+

SCR’s SGCT’s

LR

U (T1)

L1

V (T2)

L2

W (T3)

L3

2400 Volt – Rectificador de 6 impulsos, variador base con reactor de línea y arrancador de entrada integrales

(Hay configuraciones disponibles sin arrancador de entrada integral)

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Descripción general del variador 1-13

Esquemas eléctricos simplificados – 2400 V con rectificador PWM

LINE CONVERTER DC LINK MACHINE CONVERTER

REMOTE L+ M+

ISTX

SGCT’s SGCT’s

2U (X1) U (T1)

1U

2V (X2) V (T2)

1V

2W (X3) W (T3)

1W

L- M-

2400 Volt – Rectificador PWM, variador base con conexión para transformador de aislamiento remoto

LINE CONVERTER DC LINK MACHINE CONVERTER

INTEGRAL L+ M+

ISTX

SGCT’s SGCT’s

2U (X1) U (T1)

1U

2V (X2) V (T2)

1V

2W (X3) W (T3)

1W

L- M-

2400 Volt – Rectificador PWM, variador base con transformador de aislamiento integral

LINE CONVERTER DC LINK MACHINE CONVERTER

L+ M+

SGCT’s SGCT’s

LR

U (T1)

L1

V (T2)

L2

W (T3)

L3

L- M-

2400 Volt – Rectificador PWM, variador base con reactor de línea y arrancador de entrada integrales

(Hay configuraciones disponibles sin arrancador de entrada integral)

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

1-14 Descripción general del variador

Esquemas eléctricos simplificados – 3300/4160 V con rectificador de 6 impulsos

LINE CONVERTER DC LINK MACHINE CONVERTER

REMOTE L+ M+

ISTX

SCR’s SGCT’s

2U (X1) U (T1)

1U

2V (X2)

V (T2)

1V

2W (X3) W (T3)

1W

L- M-

3300/4160 Volt – Rectificador de 6 impulsos, variador base con conexión para transformador de aislamiento remoto

LINE CONVERTER DC LINK MACHINE CONVERTER

INTEGRAL L+ M+

ISTX

SCR’s SGCT’s

2U (X1) U (T1)

1U

2V (X2) V (T2)

1V

2W (X3) W (T3)

1W

L- M-

3300/4160 Volt – Rectificador de 6 impulsos, variador base con transformador de aislamiento integral

LINE CONVERTER DC LINK MACHINE CONVERTER

L+ M+

SCR’s SGCT’s

LR

U (T1)

L1

V (T2)

L2

W (T3)

L3

L- M-

3300/4160 Volt – Rectificador de 6 impulsos, variador base con reactor de línea y arrancador de entrada integrales

(Hay configuraciones disponibles sin arrancador de entrada integral)

7000A-UM150D-ES-P – Enero de 2007 7000 Estructura “A”

Descripción general del variador 1-15

Esquemas eléctricos simplificados – 3300/4160 V con rectificador PWM

LINE CONVERTER DC LINK MACHINE CONVERTER

REMOTE L+ M+

ISTX

SGCT’s SGCT’s

2U (X1) U (T1)

1U

2V (X2) V (T2)

1V

2W (X3) W (T3)

1W

L- M-

3300/4160 Volt – Rectificador PWM, variador base con conexión para transformador de aislamiento remoto

LINE CONVERTER DC LINK MACHINE CONVERTER

INTEGRAL L+ M+

ISTX

SGCT’s SGCT’s

2U (X1) U (T1)

1U

2V (X2) V (T2)

1V

2W (X3) W (T3)

1W

L- M-

3300/4160 Volt – Rectificador PWM, variador base con transformador de aislamiento integral

LINE CONVERTER DC LINK MACHINE CONVERTER

L+ M+

SGCT’s SGCT’s

LR

U (T1)

L1

V (T2)

L2

W (T3)

L3

L- M-

3300/4160 Volt – Rectificador PWM, variador base con reactor de línea y arrancador de entrada integrales

(Hay configuraciones disponibles sin arrancador de entrada integral)

7000 Estructura “A” 7000A-UM150D-ES-P – Enero de 2007

1-16 Descripción general del variador