Documentos de Académico

Documentos de Profesional

Documentos de Cultura

UND03 - CLS06 - Caso Práctico EADS PDF

Cargado por

Elias Pinedo ValverdeTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

UND03 - CLS06 - Caso Práctico EADS PDF

Cargado por

Elias Pinedo ValverdeCopyright:

Formatos disponibles

CASO PRÁCTICO UNIDAD 3 – CLASE 6

Empresa Aeronáutica Europea – EADS

ELÍAS FRANCISCO PINEDO VALVERDE

Arquitecto

Asignatura No.5

GESTIÓN DE CALIDAD

LEAN MANAGEMENT

CORPORACIÓN UNIVERSITARIA DE ASTURIAS

Cra 18 No. 79 – 25

Bogotá D.C. – Cundinamarca

Colombia

ENUNCIADO Y CUESTIONARIO

Caso Empresa Aeronaútica Europea - EADS

Los procesos lentos son caros en la industria aeronáutica y de defensa. Además, unos procesos ágiles

y veloces pueden dar paso directamente a una ventaja competitiva real. En este caso práctico tratamos

la cuestión de cómo minimizar la cantidad de trabajo en un proceso. Esto ayuda a reducir los costes

al mejorar la eficiencia y facilitar la flexibilidad en los procesos. Contar con menos elementos en un

proceso se traduce en un menor tiempo de respuesta ante los cambios en las condiciones del

mercado, en el perfil de la demanda, en las necesidades del cliente o en la legislación.

EADS puso en marcha la aplicación de dos indicadores de eficiencia de procesos, llamados “Eficiencia

del Proceso” (PCE) y “Tiempo de Ejecución del Proceso" (PLT), con el objetivo de encontrar

oportunidades de ahorro de tiempo y costes.

La Eficiencia del Proceso compara el tiempo que aporta valor a un proceso con el tiempo total del

proceso (ambos deben ser determinados en el Mapa de la Cadena de Valor, VSM). Se expresa en

tanto por ciento (%):

El soporte técnico que proporciona la ingeniería de EADS a nivel mundial es el siguiente. Cuando un

empleado de la empresa llama al departamento por un problema relacionado con un posible fallo leve

(los casos graves no son tratados así) en un avión, los técnicos que le han de atender pueden

encontrarse en otro país y, debido a la diferencia horaria y al retraso en la atención de solicitudes, no

devuelven la llamada hasta el día siguiente. El promedio de tiempo para resolver y cerrar un problema

leve es de 17,5 horas (1.050 minutos), que, frente a los 6,5 minutos de actividad de auténtico valor

que emplea un ingeniero en resolver el problema, da como resultado una PCE del 0,6%.

El nivel de rendimiento puede parecer bajo, pero es el habitual en la mayoría de los procesos

tradicionales que no han sido objeto de mejoras basadas en Lean Seis Sigma. La mejor forma de

optimizar la PCE sería reducir el PLT.

Se quiere que el alumno responda a las preguntas siguientes:

1. ¿Por qué la mejor forma de optimizar la PCE es reducir el PLT? Calcular el nuevo PCE

con un tiempo medio propiamente de resolución de los problemas leves de 3,25

minutos.

2. ¿Qué sucede si se eliminan los retrasos que no aportan ningún valor al proceso, de

manera que el tiempo total en la resolución de los problemas leves sea la mitad?

El departamento de ingeniería de EADS maneja también otros parámetros cuando se trata de

averías o problemas complejos:

• Tiempo de Ejecución del Proceso (PLT) = Trabajo en Proceso / Ritmo de Salida.

• Trabajo en Proceso (WIP) = La cantidad de “cosas” en el proceso (informes, órdenes,

componentes, lotes, diseños).

• Ritmo de Salida (ER) = La cantidad de entregables que salen del proceso en un periodo

previamente determinado.

El proceso de generación de soluciones complejas en averías de aviones tardaba

aproximadamente 120 días, de los cuales solo 15 eran de trabajo de valor añadido. En cualquier

momento había aproximadamente 180 soluciones únicas en desarrollo (WIP), con cerca de 45

resueltas cada mes, o 1,5 por día (ER).

Reducir el WIP resulta ser el método más rápido y económico de mejorar el PLT mediante una

perspectiva sistémica hacia la mejora rápida. Lo denominamos “método WIP”. Ningún trabajo

nuevo entra en el proceso antes de que se complete otro. El WIP se desarrolla en seis etapas:

a. Determinar el PLT actual, para lo cual es necesario conocer el ER y la cantidad de WIP.

b. Determinar la PCE actual. Una vez que se completó el mapa de la cadena de valor, la

empresa sabía que el tiempo de valor añadido era de 15 días.

c. Identificar un objetivo de PCE, en un nivel razonable entre la PCE actual y un nivel muy

alto.

d. Calcular el PLT que se necesita para alcanzar el objetivo de PCE.

e. Calcular el WIP. Esta es la cantidad máxima de WIP que le permitirá alcanzar el objetivo

de PCE. Hay que encontrar la cantidad de WIP que equilibre el ritmo de salida.

f. Regular el trabajo para que se ajuste al WIP, es decir, decidir qué soluciones se incluyen

en el proceso, en qué orden y en qué cantidades. Desde un punto de vista práctico, es

más fácil obtener el objetivo de reducción en varias iteraciones. En el proceso, la empresa

redujo la fecha límite para la entrega de soluciones nuevas de 120 a 90 días. Después de

unos meses bajó a 75 días y más tarde a 60 días. El descenso gradual hizo que la gente

confiara en que podían alcanzar cada objetivo sucesivo.

Se quiere que el alumno:

3. Recorra todas las etapas de desarrollo del Trabajo en Proceso (WIP) que utiliza la

empresa EADS y realice todos los cálculos requeridos (aunque en el enunciado ya se

ha dado el valor de alguno de los parámetros que se calculan en esas seis etapas).

4. ¿Cuánto se redujo el PLT y cómo se consiguieron las mejoras?

RESPUESTAS

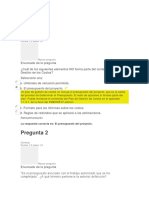

1. ¿Por qué la mejor forma de optimizar la PCE es reducir el PLT? Calcular el nuevo PCE con

un tiempo medio propiamente de resolución de los problemas leves de 3,25 minutos.

R=/ Podemos partir del significado de PCE y PLT, para dar una respuesta acertada a esta pregunta.

Según el enunciado, el PCE corresponde a la sigla de Eficiencia del Proceso, y compara el tiempo

que aporta valor a un proceso con el tiempo total del proceso, su fórmula sería la siguiente:

Por otro lado, las siglas PLT significan Tiempo de Ejecución del Proceso, y su nombre evidencia su

función, el cual corresponde al tiempo en que se demora en ser ejecutado a cabalidad un proceso

determinado.

Si notamos la fórmula mencionada anteriormente, el Tiempo de Ejecución del Proceso (PLT), se

encuentra como denominador, mientras que la Eficiencia del Proceso (PCE) se encuentra como

numerador de la misma; esto quiere decir que el PCE es inversamente proporcional al PLT, y que al

aumentar uno, matemáticamente el otro debe disminuir y viceversa. Por tanto, al reducir el PLT es

necesaria que la eficiencia del proceso (PCE) aumente para poder tener el objetivo deseado del

proceso en un tiempo aún menor.

Para calcular un nuevo PCE con un tiempo medio propiamente de resolución de los problemas leves

de 3.25 minutos, procedemos de la siguiente manera.

Datos:

✓ PCE (Eficiencia del Proceso) = ?

✓ VA (Tiempo de Valor Añadido) = 3.25 min.

✓ PLT (Tiempo de Ejecución del Proceso) = 17.5 Horas (1.050 min).

Considerando que la fórmula para hallar el PCE es:

Entonces,

a. Reemplazamos los nuevos datos en la

fórmula existente.

b. Eliminamos los “min” de la fórmula y

realizamos la operación.

c. Al multiplicar el resultado por cien, la

respuesta se expresa a manera de porcentaje

(%).

d. La respuesta sería un PCE = 0.309 %

2. ¿Qué sucede si se eliminan los retrasos que no aportan ningún valor al proceso, de manera

que el tiempo total en la resolución de los problemas leves sea la mitad?

R=/ Si eliminamos los retrasos que no aportan ningún valor al proceso, de manera que el tiempo total

en la resolución de los problemas leves sea la mitad; estaríamos DUPLICANDO la eficiencia del

proceso o PCE.

X2 /2

De esta manera, promovemos la ejecución de procesos más limpios y la obtención del producto o

servicio final de manera rápida, promoviendo una capacidad más rápida de respuesta antes las

necesidades que proponga el mercado y la adaptación de procesos a mejoras continuas.

3. Recorra todas las etapas de desarrollo del Trabajo en Proceso (WIP) que utiliza la empresa

EADS y realice todos los cálculos requeridos (aunque en el enunciado ya se ha dado el

valor de alguno de los parámetros que se calculan en esas seis etapas).

R=/

Etapa Enunciado Respuesta

a. Determinar el PLT actual, para lo Tiempo de Ejecución del Proceso (PLT) = Trabajo en Proceso (WIP) /

cual es necesario conocer el ER y la Ritmo de Salida (ER).

cantidad de WIP. • PLT = 180 / 1.5

• PLT = 120

b. Determinar la PCE actual. Una vez Eficiencia del Proceso (PCE) = 100 x Tiempo de Valor Añadido (VA) /

que se completó el mapa de la Tiempo de Ejecución del Proceso (PLT).

cadena de valor, la empresa sabía • PCE = 100 x (15 / 120)

que el tiempo de valor añadido era

• PCE = 100 (0.125)

de 15 días.

• PCE = 12.5 %

c. Identificar un objetivo de PCE, en un El problema de aumentar considerablemente el PCE y reducir el PLT de

nivel razonable entre la PCE actual y un proceso, es la posibilidad de no cumplir dicho objetivo. Por lo cual, ante

un nivel muy alto. los escenarios planteados, podríamos proponer un objetivo de PCE

razonable en el cumplimiento del 30% del mismo.

d. Calcular el PLT que se necesita para Si, Eficiencia del Proceso (PCE) = 100 x Tiempo de Valor Añadido (VA) /

alcanzar el objetivo de PCE. Tiempo de Ejecución del Proceso (PLT).

Entonces, PLT = 100 x VA / PCE

• PLT = 100 x (15 / 30)

• PLT = 100 x (0.5)

• PLT = 50 días.

e. Calcular el WIP. Esta es la cantidad Si, Tiempo de Ejecución del Proceso (PLT) = Trabajo en Proceso (WIP) /

máxima de WIP que le permitirá Ritmo de Salida (ER).

alcanzar el objetivo de PCE. Hay Entonces, WIP = PLT x ER

que encontrar la cantidad de WIP • WIP = 50 x 1.5

que equilibre el ritmo de salida. • WIP = 75

f. Regular el trabajo para que se ajuste Es importante reconocer la capacidad de promover un proceso de

al WIP, es decir, decidir qué reducción de despilfarro gradual a medida que la empresa se adentra en

soluciones se incluyen en el el lean management. Es decir, hasta este momento el enfoque se refleja

proceso, en qué orden y en qué en la reducción de cada uno de los tiempos de ejecución de los procesos,

cantidades. Desde un punto de vista sin que esto lleve a la empresa a perder eficiencia y calidad en los

práctico, es más fácil obtener el procesos. Inicialmente, pasamos de 120 a 90 días, el tiempo de entrega

objetivo de reducción en varias de soluciones nuevas, posteriormente, bajamos a 75 días y por último

iteraciones. En el proceso, la llegaríamos a 60 días. Así, promovemos la inclusión de todos los

empresa redujo la fecha límite para eslabones de la compañía, en la obtención gradual de objetivos por medio

la entrega de soluciones nuevas de de la metodología Lean Management.

120 a 90 días. Después de unos

meses bajó a 75 días y más tarde a

60 días. El descenso gradual hizo

que la gente confiara en que podían

alcanzar cada objetivo sucesivo.

4. ¿Cuánto se redujo el PLT y cómo se consiguieron las mejoras?

R=/ El tiempo de ejecución del proceso o PLT se redujo en un 50% y esto conllevo a la mejora de los

diferentes ítems que intervienen en la ejecución de cada proceso. Es decir, se mejoró la fecha de

entrega de soluciones nuevas, así mismo el WIP se optimizó y el PCE se vio considerablemente

mejorado. Esto al final, reflejará una reducción de costos de proceso, lo cual significa una obtención

de ingresos mayor a la compañía, y el mejoramiento sustancial de los procesos.

También podría gustarte

- Caso Practico Hemerson Gutierrez MDocumento11 páginasCaso Practico Hemerson Gutierrez Mhemer1100% (1)

- Caso Practico Unidad 3 Gestion de CalidadDocumento6 páginasCaso Practico Unidad 3 Gestion de CalidadElii Alvarez CtrerasAún no hay calificaciones

- Solución Caso Practico #6 Unidad 3Documento3 páginasSolución Caso Practico #6 Unidad 3Tatiana MonteroAún no hay calificaciones

- Caso PracticoDocumento7 páginasCaso PracticoDiana Cristina Davila GomezAún no hay calificaciones

- Caso Practico Clase 2 Gestion de CalidadDocumento4 páginasCaso Practico Clase 2 Gestion de CalidadJuli RoAún no hay calificaciones

- Caso Empresa Aeronáutica EuropeaDocumento3 páginasCaso Empresa Aeronáutica EuropeaAdriana Bigott83% (6)

- Caso Pràctico Clase 6 Unidad 3 JCVDocumento2 páginasCaso Pràctico Clase 6 Unidad 3 JCVJuan Carlos VillarrealAún no hay calificaciones

- Caso Practico Unidad 3 Clase 6Documento9 páginasCaso Practico Unidad 3 Clase 6wilson100% (1)

- Examen 2 Unidad DosDocumento7 páginasExamen 2 Unidad DosAnnaLu M HernandezAún no hay calificaciones

- Caso Practico Unidad 3 Clase 6 Ivan Camilo DazaDocumento3 páginasCaso Practico Unidad 3 Clase 6 Ivan Camilo DazaIvanCamiloDazaCruzAún no hay calificaciones

- Proyecto FinalDocumento12 páginasProyecto FinalmonicaAún no hay calificaciones

- Examen c6 Gestión de Proyectos 1Documento7 páginasExamen c6 Gestión de Proyectos 1Jaime Cuaran0% (1)

- Caso Practico Semana 3Documento2 páginasCaso Practico Semana 3Andres Mauricio Madrid Florez100% (3)

- Caso Práctico 66Documento3 páginasCaso Práctico 66Dario Rosemberg Jimenez Quintero100% (1)

- Caso Practico Unidad 2 - Gestion de ProyectosDocumento6 páginasCaso Practico Unidad 2 - Gestion de ProyectosJohanna Mena LaraAún no hay calificaciones

- Proyecto de Aplicación - Dirección de Proyectos IDocumento3 páginasProyecto de Aplicación - Dirección de Proyectos IJOSUE ALVAREZAún no hay calificaciones

- Proyecto Aplicacion Riesgos de ProyectosDocumento4 páginasProyecto Aplicacion Riesgos de Proyectosgobernacion cundinamarca100% (1)

- Caso Practico Unidad 3Documento4 páginasCaso Practico Unidad 3fabianAún no hay calificaciones

- Proyecto de Aplicación Gestion de Proyectos IiDocumento5 páginasProyecto de Aplicación Gestion de Proyectos IiKamilo Andres Kantor Martinez100% (2)

- INICIALDocumento3 páginasINICIALLUZ GARCIA100% (1)

- Proyecto de Aplicacion MayoDocumento11 páginasProyecto de Aplicacion MayoLINA MONTAÑEZAún no hay calificaciones

- Unidad 1. - Caso PrácticoDocumento4 páginasUnidad 1. - Caso PrácticoLuz Maria Alvarez RodriguezAún no hay calificaciones

- Caso Practico Unidad 1 Clase 2 Gestion de CalidadDocumento3 páginasCaso Practico Unidad 1 Clase 2 Gestion de CalidadLUIS MIGUELAún no hay calificaciones

- Evaluacion U 1Documento8 páginasEvaluacion U 1Jairo Nelson Cepeda C100% (1)

- Proyecto de AplicaciónDocumento9 páginasProyecto de AplicaciónJair PardoAún no hay calificaciones

- Analisis Caso Practico - Clase 4Documento4 páginasAnalisis Caso Practico - Clase 4ADRIANA CASTILLO GARZONAún no hay calificaciones

- Caso Practico Unidad 1 Clase 2 Enfasis Gestion de La CalidadDocumento4 páginasCaso Practico Unidad 1 Clase 2 Enfasis Gestion de La Calidadwilson100% (1)

- Parcial Unidad 4Documento8 páginasParcial Unidad 4Juancarlos Balaguera CelyAún no hay calificaciones

- CP3VDPDocumento2 páginasCP3VDPFelipeRiveraBayona67% (3)

- Caso PracticoDocumento5 páginasCaso PracticoViiviianita Cardenas MaldonadoAún no hay calificaciones

- Proyecto de AplicacionDocumento5 páginasProyecto de AplicacionJairo Nelson Cepeda CAún no hay calificaciones

- Caso Practico Clase 4 Gestion Proyectos IIDocumento5 páginasCaso Practico Clase 4 Gestion Proyectos IIManuel NevadoAún no hay calificaciones

- Enfasis en Gestion de CalidadDocumento67 páginasEnfasis en Gestion de CalidadJAIRO AYARZAAún no hay calificaciones

- Caso Práctico. Clase 6Documento7 páginasCaso Práctico. Clase 6Andrés N100% (1)

- Preguntas Dinamizadoras Unidad 2 Gestion de CalidadDocumento1 páginaPreguntas Dinamizadoras Unidad 2 Gestion de CalidadErickRojasGutierrez100% (1)

- Analisis Caso Practico - Clase 2Documento9 páginasAnalisis Caso Practico - Clase 2ADRIANA CASTILLO GARZONAún no hay calificaciones

- Caso Practico CalidadDocumento5 páginasCaso Practico CalidadAndres Mauricio Madrid Florez100% (1)

- UND01 - CLS02 - Caso Práctico AIRE PURO PDFDocumento2 páginasUND01 - CLS02 - Caso Práctico AIRE PURO PDFElias Pinedo ValverdeAún no hay calificaciones

- Proyecto de Aplicacion - Gestion de CalidadDocumento13 páginasProyecto de Aplicacion - Gestion de CalidadEduardo Rincón Pérez100% (3)

- Evaluacion 3 Gerencia de ProyectosDocumento8 páginasEvaluacion 3 Gerencia de ProyectosMiguel345100% (1)

- Evaluacioin 4Documento7 páginasEvaluacioin 4representante comercial100% (1)

- Caso Practico 1 y 2 Direccion de ProyectosDocumento4 páginasCaso Practico 1 y 2 Direccion de ProyectosElizabeth Goyes100% (3)

- Evaluación Clase 1Documento7 páginasEvaluación Clase 1Tatiana MonteroAún no hay calificaciones

- Proyecto de Aplicacion Gestion de Calidad.Documento5 páginasProyecto de Aplicacion Gestion de Calidad.jaime hernando lopez buitrago100% (2)

- Proyecto AplicacionDocumento11 páginasProyecto AplicacionWilson Ricardo Torres Martinez100% (2)

- Caso Practico Clase 2 PDFDocumento11 páginasCaso Practico Clase 2 PDFNatalia ArteagaAún no hay calificaciones

- Caso Practico Unidad 2 Gerencia de Proyectos Ii PDFDocumento4 páginasCaso Practico Unidad 2 Gerencia de Proyectos Ii PDFSTEVEN AMORTEGUIAún no hay calificaciones

- Solución - CP1 - A. LunaDocumento2 páginasSolución - CP1 - A. Lunajorge_portocarrero_7Aún no hay calificaciones

- In Icial - GESTION DE LA CALIDADDocumento4 páginasIn Icial - GESTION DE LA CALIDADLiliana PiedrahitaAún no hay calificaciones

- Proyecto de AplicaciónDocumento9 páginasProyecto de AplicaciónHugo Cesar Cuero Campaz100% (1)

- Caso Practico 2 PDFDocumento3 páginasCaso Practico 2 PDFTatiana MonteroAún no hay calificaciones

- Caso Practico 5 Empresa Aeronautica y de DefensaDocumento3 páginasCaso Practico 5 Empresa Aeronautica y de DefensaAngel Ortiz100% (1)

- Proyecto de Aplicación Metodologías ÁgilesDocumento6 páginasProyecto de Aplicación Metodologías ÁgilesJose Gabriel Chavarro0% (1)

- Caso 3 - Practico Unidad 3 - Empresa Aeronautica y DefensaDocumento9 páginasCaso 3 - Practico Unidad 3 - Empresa Aeronautica y DefensaDeyssi GarzonAún no hay calificaciones

- Evaluacion Inicial Direccion de Proyectos IDocumento4 páginasEvaluacion Inicial Direccion de Proyectos Iandrea cortes100% (1)

- Caso Practico Unidad 3 Metodologias AgilesDocumento4 páginasCaso Practico Unidad 3 Metodologias AgilesJuan RodriguezAún no hay calificaciones

- Solucion Caso Practico AplicacionDocumento6 páginasSolucion Caso Practico AplicacionEDDY HERNANDO BOGOTA CANGREJOAún no hay calificaciones

- Caso Practico 3Documento6 páginasCaso Practico 3meliza gomez100% (1)

- Respuesta A Caso Practico - Gestion de Calidad Unidad 3Documento7 páginasRespuesta A Caso Practico - Gestion de Calidad Unidad 3Lianyac G SAún no hay calificaciones

- UN01 - 02 - Análisis Estratégico (Caso Práctico)Documento2 páginasUN01 - 02 - Análisis Estratégico (Caso Práctico)Elias Pinedo ValverdeAún no hay calificaciones

- PROYECTO DE APLICACIÓN - EstrategiaDocumento4 páginasPROYECTO DE APLICACIÓN - EstrategiaElias Pinedo ValverdeAún no hay calificaciones

- UN02 - 01 - Formulación de Estrategias I (P. Dinamizadoras)Documento2 páginasUN02 - 01 - Formulación de Estrategias I (P. Dinamizadoras)Elias Pinedo ValverdeAún no hay calificaciones

- UN03 - 02 - Balanced Scorecard (P. Dinamizadoras)Documento1 páginaUN03 - 02 - Balanced Scorecard (P. Dinamizadoras)Elias Pinedo ValverdeAún no hay calificaciones

- UN01 - 01 - Qué Es La Estrategia (Cuestionario)Documento2 páginasUN01 - 01 - Qué Es La Estrategia (Cuestionario)Elias Pinedo ValverdeAún no hay calificaciones

- UN03 - 01 - Implementación de La Estrategia (Cuestionario)Documento1 páginaUN03 - 01 - Implementación de La Estrategia (Cuestionario)Elias Pinedo ValverdeAún no hay calificaciones

- UND01 - CLS01 - P. Dinamizadoras PDFDocumento1 páginaUND01 - CLS01 - P. Dinamizadoras PDFElias Pinedo ValverdeAún no hay calificaciones

- CLS03 - Situación Del Negocio (GESTIÓN DE CALIDAD) PDFDocumento1 páginaCLS03 - Situación Del Negocio (GESTIÓN DE CALIDAD) PDFElias Pinedo ValverdeAún no hay calificaciones

- CLS01 - Situación Del Negocio (CALIDAD TOTAL) PDFDocumento2 páginasCLS01 - Situación Del Negocio (CALIDAD TOTAL) PDFElias Pinedo ValverdeAún no hay calificaciones

- CLS05 - Situación Del Negocio (SEIS SIGMA) PDFDocumento1 páginaCLS05 - Situación Del Negocio (SEIS SIGMA) PDFElias Pinedo ValverdeAún no hay calificaciones

- CLS04 - Situación Del Negocio (DIRECCIÓN DE PROYECTOS) PDFDocumento2 páginasCLS04 - Situación Del Negocio (DIRECCIÓN DE PROYECTOS) PDFElias Pinedo ValverdeAún no hay calificaciones

- UND02 - CLS04 - Caso Práctico GESTIÓN DE PROYECTOS PDFDocumento2 páginasUND02 - CLS04 - Caso Práctico GESTIÓN DE PROYECTOS PDFElias Pinedo ValverdeAún no hay calificaciones

- CLS02 - Situación Del Negocio (GESTIÓN DE LAS ORGANIZACIONES) PDFDocumento1 páginaCLS02 - Situación Del Negocio (GESTIÓN DE LAS ORGANIZACIONES) PDFElias Pinedo ValverdeAún no hay calificaciones

- UND03 - CLS05 - P. Dinamizadoras PDFDocumento1 páginaUND03 - CLS05 - P. Dinamizadoras PDFElias Pinedo ValverdeAún no hay calificaciones

- UND02 - CLS04 - CP - Gestión de La Integración PDFDocumento9 páginasUND02 - CLS04 - CP - Gestión de La Integración PDFElias Pinedo ValverdeAún no hay calificaciones

- UND01 - CLS02 - Caso Práctico AIRE PURO PDFDocumento2 páginasUND01 - CLS02 - Caso Práctico AIRE PURO PDFElias Pinedo ValverdeAún no hay calificaciones

- UND02 - CLS04 - Caso Práctico GESTIÓN DE PROYECTOS PDFDocumento2 páginasUND02 - CLS04 - Caso Práctico GESTIÓN DE PROYECTOS PDFElias Pinedo ValverdeAún no hay calificaciones

- UND03 - CLS05 - P. Dinamizadoras PDFDocumento2 páginasUND03 - CLS05 - P. Dinamizadoras PDFElias Pinedo ValverdeAún no hay calificaciones

- UND03 - CLS06 - CP - Proyecto de Aplicación PDFDocumento5 páginasUND03 - CLS06 - CP - Proyecto de Aplicación PDFElias Pinedo ValverdeAún no hay calificaciones

- UND01 - CLS02 - CP - El Entorno en El Que Operan Los Proyectos PDFDocumento6 páginasUND01 - CLS02 - CP - El Entorno en El Que Operan Los Proyectos PDFElias Pinedo ValverdeAún no hay calificaciones

- UND01 - CLS02 - CP - El Entorno en El Que Operan Los Proyectos PDFDocumento6 páginasUND01 - CLS02 - CP - El Entorno en El Que Operan Los Proyectos PDFElias Pinedo ValverdeAún no hay calificaciones

- UND03 - CLS06 - CP - Proyecto de Aplicación PDFDocumento5 páginasUND03 - CLS06 - CP - Proyecto de Aplicación PDFElias Pinedo ValverdeAún no hay calificaciones

- UND02 - CLS03 - P. Dinamizadoras PDFDocumento3 páginasUND02 - CLS03 - P. Dinamizadoras PDFElias Pinedo ValverdeAún no hay calificaciones

- UND02 - CLS04 - CP - Gestión de La Integración PDFDocumento9 páginasUND02 - CLS04 - CP - Gestión de La Integración PDFElias Pinedo ValverdeAún no hay calificaciones

- UND03 - CLS05 - P. Dinamizadoras PDFDocumento1 páginaUND03 - CLS05 - P. Dinamizadoras PDFElias Pinedo ValverdeAún no hay calificaciones

- UND01 - CLS01 - P. Dinamizadoras PDFDocumento1 páginaUND01 - CLS01 - P. Dinamizadoras PDFElias Pinedo ValverdeAún no hay calificaciones

- CLS06 - Situación Del Negocio (TOYOTA) PDFDocumento2 páginasCLS06 - Situación Del Negocio (TOYOTA) PDFElias Pinedo ValverdeAún no hay calificaciones

- CLS03 - Situación Del Negocio (GESTIÓN DE CALIDAD) PDFDocumento1 páginaCLS03 - Situación Del Negocio (GESTIÓN DE CALIDAD) PDFElias Pinedo ValverdeAún no hay calificaciones

- CLS02 - Situación Del Negocio (GESTIÓN DE LAS ORGANIZACIONES) PDFDocumento1 páginaCLS02 - Situación Del Negocio (GESTIÓN DE LAS ORGANIZACIONES) PDFElias Pinedo ValverdeAún no hay calificaciones

- Tareas Dirigidas 2023-2024Documento6 páginasTareas Dirigidas 2023-2024EDGAR TIPANAún no hay calificaciones

- G06 - AOPP01 Presupuesto de Trazado y NivelesDocumento20 páginasG06 - AOPP01 Presupuesto de Trazado y Nivelesrodrin11040% (1)

- Entrevista Psiquiatrica Forense ExpoDocumento16 páginasEntrevista Psiquiatrica Forense ExpoGuarnizo AAún no hay calificaciones

- Pintura BizantinaDocumento11 páginasPintura BizantinaFreddRodriguezAún no hay calificaciones

- Francis Chan - Loco Amor - 16 - 25Documento10 páginasFrancis Chan - Loco Amor - 16 - 25jaimeverduzcogamez75% (4)

- El Matrimonio y Sus ConsideracionesDocumento16 páginasEl Matrimonio y Sus ConsideracionesEnmilyAún no hay calificaciones

- Estudio de Saberes Locales Sobre Gestion de Riesgo de Desastres, Adaptacion Al Cambio Climatico Y Medios de VidaDocumento59 páginasEstudio de Saberes Locales Sobre Gestion de Riesgo de Desastres, Adaptacion Al Cambio Climatico Y Medios de VidaAnonymous 018AleYAún no hay calificaciones

- Contratación ElectrónicaDocumento17 páginasContratación ElectrónicaCarolina Mendez CuevasAún no hay calificaciones

- 8 Bases Reparacion de Pinzas 829109Documento105 páginas8 Bases Reparacion de Pinzas 829109Frank TobarAún no hay calificaciones

- Tese CarmenDocumento435 páginasTese CarmenGilvan NetoAún no hay calificaciones

- Bases Mundialito 2022Documento6 páginasBases Mundialito 2022Josimar Rodrigo De La Cruz ChuquimangoAún no hay calificaciones

- Exp1 Ebr Secundaria 1y2 Seguimosaprendiendo Educacionparaeltrabajo Exp1 Ebr Secundaria 1y2 Exploramosyaprendemos Act09 ImplicanciasdeldesarrolloDocumento5 páginasExp1 Ebr Secundaria 1y2 Seguimosaprendiendo Educacionparaeltrabajo Exp1 Ebr Secundaria 1y2 Exploramosyaprendemos Act09 ImplicanciasdeldesarrolloHenry CcalloAún no hay calificaciones

- Semana 06 Deabril Quinto 2023Documento4 páginasSemana 06 Deabril Quinto 2023Víctor Alfonso Coba SuárezAún no hay calificaciones

- Cuadernillo Teóricos Introducción A La Filosofía FTS UNLP Liaudat - pdf-PDFADocumento133 páginasCuadernillo Teóricos Introducción A La Filosofía FTS UNLP Liaudat - pdf-PDFAJOSE MONGEAún no hay calificaciones

- Ciudades IncasDocumento21 páginasCiudades IncasColombiaSalud YBellezaAún no hay calificaciones

- Fase 4 - Grupo 101001 - 22Documento6 páginasFase 4 - Grupo 101001 - 22yeiimy reyAún no hay calificaciones

- Efecto en Honduras de La Guerra Entre Rusia y UcraniaDocumento2 páginasEfecto en Honduras de La Guerra Entre Rusia y UcraniaServicios Oficinistas ALECOPAún no hay calificaciones

- Villancicos 1Documento2 páginasVillancicos 1Oscar Alfredo Chocoj XeteyAún no hay calificaciones

- Juan Ramírez DawkinsDocumento2 páginasJuan Ramírez DawkinsTutor Celia DavisAún no hay calificaciones

- Form. y Evalución Villa El SalvadorDocumento12 páginasForm. y Evalución Villa El SalvadorElías Cano del CastilloAún no hay calificaciones

- Caso - Care & Vigilance v2Documento7 páginasCaso - Care & Vigilance v2sayAún no hay calificaciones

- UntitledDocumento2 páginasUntitledDaniela Carranza SolisAún no hay calificaciones

- Informacion AsimetricaDocumento14 páginasInformacion AsimetricaAnderson Diaz100% (2)

- Decálogo Del Perfecto Cuentista - Horacio QuirogaDocumento1 páginaDecálogo Del Perfecto Cuentista - Horacio QuirogaFiorella LopezAún no hay calificaciones

- Origen y Evolución Histórica Del Surgimiento de Las Marcas y Las Marcas ColectivasDocumento5 páginasOrigen y Evolución Histórica Del Surgimiento de Las Marcas y Las Marcas Colectivaslucero cordovaAún no hay calificaciones

- Marx, Carlos - El Capital, Capítulo 24Documento94 páginasMarx, Carlos - El Capital, Capítulo 24gabAún no hay calificaciones

- Portafolio de Productos RichaudDocumento15 páginasPortafolio de Productos RichaudMONICA NICTE-HA NIETO CABALLEROAún no hay calificaciones

- Pronombre AnaforicoDocumento6 páginasPronombre AnaforicocharlesAún no hay calificaciones

- Administracion de ProyectosDocumento4 páginasAdministracion de Proyectosl21590252Aún no hay calificaciones

- Entrada NogaDocumento3 páginasEntrada NogaWinterAún no hay calificaciones