Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proy Final. Diseño Controlador PID - 5 PDF

Cargado por

Jhon JiménezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proy Final. Diseño Controlador PID - 5 PDF

Cargado por

Jhon JiménezCopyright:

Formatos disponibles

Msc. Ing. Julián Alfonso Tristancho Ortiz PhD.

SISTEMA AUTOMÁTICO DE (9). El segundo actuador (8) se utiliza para poder

DOSIFICACIÓN DE LIQUIDO levantar el actuador manipulador (7) sobre las

bandas de transporte. La banda de salida (9) debe

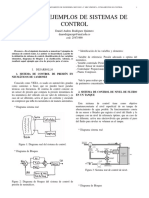

En el Fig. 1 se muestra el diagrama esquemático estar en movimiento siempre y cuando tenga

de un sistema automático de control de llenado espacio para almacenar botellas llenas. Todo el

de botellas controlador por peso. sistema verifica en cada momento la

El proceso inicia cuando en la línea de entrada (1) disponibilidad de líquido de llenado, botellas de

se suministran botellas vacías, esta banda debe vacías y que existe un lugar para ubicar las

estar en movimiento permanente y detenida botellas llenas.

durante el proceso de manipulación para llenado. El proceso de control de llenado se realiza

El manipulador esta conformado por dos mediante una válvula proporcional (4) que de

actuadores. El actuador que interactúa con la acuerdo a un nivel de voltaje suministrado abre

botella (7) tiene una ventosa que permite sujetar más o menos el flujo del líquido. La botella es

de manera segura la botella, pudiendo ubicar la pesada usando un sistema de Strain Gauge,

botella en tres posiciones diferentes: tomarla de asegurando el llenado correcto con el volumen

la banda de entrada (1), ubicarla sobre la celda de programado para tal.

carga (3) y ubicarla sobre la banda transportadora

Id Descripción

8 1 Banda transportadora botellas vacías

2 10 2 Sensor óptico de presencia

4 3 Celda de carga, control peso

7

4 Válvula neumática proporcional

5 Botella en proceso de llenado

6 6 Sensor óptico de presencia

5 Actuador lineal neumático con tres

7

sensores de posición

Actuador lineal neumático con dos

8

sensores de posición

1 9

3 9 Banda transportadora botellas llenas

10 Sensor óptico de presencia

Fig. 1. Estructura básica sistema de control de nivel para tanque de almacenamiento

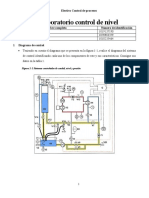

Para establecer el comportamiento dinámico de

los componentes de la planta se realizaron

pruebas de funcionamiento. Para la verificación

del comportamiento de la válvula proporcional se

realizó una prueba de respuesta dinámica tipo

paso con diferentes voltajes de excitación como

la mostrada en la Fig. 2.

Fig. 2. Respuesta a paso válvula proporcional neumática

AUTOMATIZACIÓN INDUSTRIAL. Plan curricular Ingeniería Industrial

Msc. Ing. Julián Alfonso Tristancho Ortiz PhD.

En el sensor de peso (Strain Gauge) se realizó un continuo y para la parte de

proceso de calibración en el salón de clase automatización por eventos discretos.

mediante la carga paulatina y la lectura de la 7. Respuesta de la unión entre planta y

salida resultante con un multímetro. El actuador (proceso de llenado de la

comportamiento dinámico del sensor se puede botella) en lazo abierto. Caracterizar la

asumir instantáneo. planta en sus propiedades básicas como:

estabilidad, error en estado estacionario

OBJETIVOS y respuesta en frecuencia

8. Respuesta del sistema en lazo abierto

• Caracterizar el comportamiento de un para entradas tipo: Paso e Impulso

sensor 9. Implementar un controlador P, PI, PD y

• Diseñar un sistema de control secuencial PID según lo establecen las reglas de

para el sistema de alimentación y Ziegler–Nichols

manejo de producto del proceso 10. Comparar e identificar las ventajas que

automático cada uno de los diferentes controladores

• Obtener la estructura en diagrama de tienen, mediante el cálculo de cada uno

bloques de la planta en estudio de los parámetros de especificación de

• Determinar el modelo matemático que respuesta transitoria (Sobre pico

rige el comportamiento de cada máximo, tiempo de estabilización, etc..)

componente de la planta 11. Simulación de la respuesta de la planta

• Simular el comportamiento en el controlada ante diferentes señales de

dominio del tiempo de la planta referencia. Señales tipo paso, impulso y

• Diseñar un sistema de control tipo P, PI, sinusoidal.

PD y PID para obtener un controlador

adecuado. CONSIDERACIONES

PRODUCTOS A ENTREGAR • TODOS LOS CÁLCULOS, SIMULACIONES

Y GRÁFICAS DEBEN SER HECHOS EN

1. Diagrama de instrumentación del OCTAVE/MATLAB. LOS PROCESOS DE

proceso (P&ID) CONTROL DISCRETOS DEBEN SER

2. Diagrama de flujo o Grafcet del proceso HECHOS Y SIMULADOS EN FLUIDSIM

de control discreto para el manejo del • El sistema de control discreto y de

sistema de alimentación y manejo de control continuo son dos sistemas

producto independientes pero se conectan

3. Programa y simulación en Ladder mediante señales discretas. El

realizado en FluidSIM para el sistema de controlador continuo recibe una señal

manejo de producto que indica que debe iniciar el llenado y

4. Tabla de caracterización del sensor al terminar el llenado este mismo

5. Modelo matemático de la planta controlador genera una señal eléctrica

(comportamiento dinámico de llenado de dos estados

de una botella de dosificación). Para • Es necesario tener en cuenta que el

hacer este análisis tome un producto del sistema de llenado no puede devolver

mercado de no menos de 500mm3 y producto o sacarlo de la botella

úselo como producto a dosificar en la • El informe a entregar debe tener la

planta de producción estructura de un informe de ingeniería,

6. Diagrama de bloques identificando pero sin marco teórico ni marco

partes (sensor, actuador, planta y referencial. La longitud máxima del

controlador), señales (incluyendo las informe debe ser de 10 hojas sin contar

unidades) y funciones de transferencia anexos

individuales para la parte de control

AUTOMATIZACIÓN INDUSTRIAL. Plan curricular Ingeniería Industrial

Msc. Ing. Julián Alfonso Tristancho Ortiz PhD.

• Este trabajo debe ser entregados en

grupo con un número de integrantes de

mínimo 3 y máximo 5.

• No olvidar el correcto uso de referencias

bibliográficas.

• El informe debe ser enviado por medio

de la plataforma del curso virtual por un

único integrante del grupo de trabajo, se

debe incluir además el código y

simulaciones usadas para realizar el

proyecto

• Se debe hacer una sustentación de 10

min por un solo integrante del grupo,

seleccionado por el docente, donde se

muestre como fue el método de solución

y el resultado obtenido.

FECHA DE ENTREGA DEL INFORME POR

CURSO VIRTUAL 19 DE JULIO DE 2019 ANTES

DE LAS 6PM.

SUSTENTACIÓN JULIO 22 DE 2019, HORARIO

Y SALÓN POR DEFINIR.

AUTOMATIZACIÓN INDUSTRIAL. Plan curricular Ingeniería Industrial

También podría gustarte

- Cuestionario 1Documento10 páginasCuestionario 1Fabio Milton CastroAún no hay calificaciones

- Taller de ControlDocumento5 páginasTaller de ControlJulieth Loaiza OspinaAún no hay calificaciones

- Solucion Actividad Central U2Documento7 páginasSolucion Actividad Central U2Alex Loboa CortesAún no hay calificaciones

- Componente Practico - Osman - Ramirez - 212022-94Documento14 páginasComponente Practico - Osman - Ramirez - 212022-94OSMAN YESITH RAMIREZ PERDOMOAún no hay calificaciones

- Metodo de Criterios de Ajuste para La EsDocumento13 páginasMetodo de Criterios de Ajuste para La EsLuiz PipinoAún no hay calificaciones

- Lab 7 Aplicación Con Señales Analogicas NivelDocumento11 páginasLab 7 Aplicación Con Señales Analogicas NivelMichael Ortega VillanuevaAún no hay calificaciones

- Laboratorio 6 CalveteDocumento3 páginasLaboratorio 6 CalveteByronJCalveteAún no hay calificaciones

- Sistemas de ControlDocumento8 páginasSistemas de ControlSolís RomelAún no hay calificaciones

- Sesion 5 Sistemas de ControlDocumento21 páginasSesion 5 Sistemas de Controlesau flores garciaAún no hay calificaciones

- Procesos MiniplantaDocumento8 páginasProcesos MiniplantaYiris Majluf AlvaradoAún no hay calificaciones

- Programacion Del SmartlabDocumento44 páginasProgramacion Del SmartlabCarlos SoutoAún no hay calificaciones

- tc2 gruPODocumento10 páginastc2 gruPOerikaAún no hay calificaciones

- Laboratorio 1 - Sistemas Industriales ComplejosDocumento10 páginasLaboratorio 1 - Sistemas Industriales ComplejosMaycol Manuel Rojas VenturaAún no hay calificaciones

- PRACTICA 07 REGULACION DE CAUDAL Meter in Meter Out y by PassDocumento2 páginasPRACTICA 07 REGULACION DE CAUDAL Meter in Meter Out y by PassAndres Torres0% (1)

- CONTROLADORESDocumento24 páginasCONTROLADORESHANNIA GUADALUPE SANCHEZ MARTINEZAún no hay calificaciones

- Solucion Actividad 2Documento2 páginasSolucion Actividad 2Luis Leonardo Cruz UribeAún no hay calificaciones

- Renzo Esteban Viana CP Grupo 212022Documento23 páginasRenzo Esteban Viana CP Grupo 212022LUIS CARLOS PINZON JAIMESAún no hay calificaciones

- Tarea 4, 5 Ejemplos de Sistemas de Control (PC)Documento3 páginasTarea 4, 5 Ejemplos de Sistemas de Control (PC)daniel rodriguezAún no hay calificaciones

- Problemas Capitulo 1 Introduccion A La MecatronicaDocumento3 páginasProblemas Capitulo 1 Introduccion A La MecatronicaJose Carlos Llerena VillenaAún no hay calificaciones

- IntroduccionqwsaDocumento12 páginasIntroduccionqwsaBenjamin RiquelmeAún no hay calificaciones

- Ingenieria IndustrialDocumento8 páginasIngenieria IndustrialSohaib SajidAún no hay calificaciones

- Laboratorio Control de Nivel 2019S2Documento6 páginasLaboratorio Control de Nivel 2019S2Angye PeñaAún no hay calificaciones

- P9 ICI Kullick Serrano Isela Mariam Ju0204Documento7 páginasP9 ICI Kullick Serrano Isela Mariam Ju0204Arthur Santiago TostadoAún no hay calificaciones

- Proyecto Final Sistema de ControlDocumento8 páginasProyecto Final Sistema de ControlChristian JJ BasalduaAún no hay calificaciones

- Taller 2 - HidráulicaDocumento11 páginasTaller 2 - HidráulicaJose Celiz Rafael VasquezAún no hay calificaciones

- Servicio Nacional de Aprendizaje Sena Procedimiento de Desarrollo CurricularDocumento5 páginasServicio Nacional de Aprendizaje Sena Procedimiento de Desarrollo CurricularjoseAún no hay calificaciones

- Práctica IIIDocumento5 páginasPráctica IIIDaniel ValeenzuelaAún no hay calificaciones

- Informe de Laboratorio de Control Automático - 01Documento10 páginasInforme de Laboratorio de Control Automático - 01jhonmeisterAún no hay calificaciones

- Sistema de Levante BoschtronicDocumento36 páginasSistema de Levante Boschtronicjavier67% (3)

- Laboratorio 6 Sintonizacion Por Ganancia LimiteDocumento9 páginasLaboratorio 6 Sintonizacion Por Ganancia Limiteluis0% (1)

- Control Secuencial PDFDocumento7 páginasControl Secuencial PDFbruenor304amancaboihAún no hay calificaciones

- Prac.1 Conrol Pid NivelDocumento15 páginasPrac.1 Conrol Pid NivelMartin GomezAún no hay calificaciones

- Banco de Pruebas SeguridadDocumento2 páginasBanco de Pruebas SeguridadJorge Enrique Garcia GarciaAún no hay calificaciones

- Simulacion FinalDocumento26 páginasSimulacion Finalmati nicolasAún no hay calificaciones

- Guía #1 Control DigitalDocumento4 páginasGuía #1 Control DigitalDiego Jose Sandoval ValdesAún no hay calificaciones

- Control Automático para Un Depósito de AguaDocumento11 páginasControl Automático para Un Depósito de AguaOscar Javier RojasAún no hay calificaciones

- ACLElite ProDocumento8 páginasACLElite ProYair Latournerie Dominguez100% (1)

- LAB-S03-2023 - Instrumentos Convertidores I-PDocumento14 páginasLAB-S03-2023 - Instrumentos Convertidores I-PJunior LimaAún no hay calificaciones

- Actuadores - Grupo 9-Sesión03Documento10 páginasActuadores - Grupo 9-Sesión03Ma JeAún no hay calificaciones

- Controladores IndustrialesDocumento4 páginasControladores IndustrialesyonatanAún no hay calificaciones

- Practica 1 Final. Control y AutomatizaciónDocumento6 páginasPractica 1 Final. Control y Automatizaciónkriss.fiaAún no hay calificaciones

- Informeoleo HidraulicaDocumento4 páginasInformeoleo Hidraulicaludica66Aún no hay calificaciones

- Guia Rapida BS-480Documento8 páginasGuia Rapida BS-480secretaria ProinsaludAún no hay calificaciones

- Manual de Operacion de La Planta Osmosis InversaDocumento6 páginasManual de Operacion de La Planta Osmosis InversaMichelleVera0% (1)

- TRABAJO PRACTICO 1 - AutomatizaciónDocumento7 páginasTRABAJO PRACTICO 1 - AutomatizaciónGabriel Orlando BarrosoAún no hay calificaciones

- Practica 6 Laboratorio de Sistemas de Control. COMPLETADocumento14 páginasPractica 6 Laboratorio de Sistemas de Control. COMPLETAJanierAún no hay calificaciones

- Páginas de LB Delineacion5-Neumatica PDFDocumento69 páginasPáginas de LB Delineacion5-Neumatica PDFDavidAún no hay calificaciones

- G7 - Fallas en Un Sistema de Control AutomaticoDocumento10 páginasG7 - Fallas en Un Sistema de Control AutomaticoPatricio EstrellaAún no hay calificaciones

- Freddy Gonzalez Tarea7Documento8 páginasFreddy Gonzalez Tarea7Freddie Andres Don Gatho GonzalezAún no hay calificaciones

- Práctica 2 CBDocumento5 páginasPráctica 2 CBkytzyaAún no hay calificaciones

- Laboratorio 6 Estrategias de Control AutomaticoDocumento10 páginasLaboratorio 6 Estrategias de Control AutomaticoTeynakerAún no hay calificaciones

- PPC.2200T2 NEO - 03-Resumen Del SistemaDocumento20 páginasPPC.2200T2 NEO - 03-Resumen Del SistemaPedro Alexander Romero RodriguezAún no hay calificaciones

- Práctica 1 Celda HAS-200Documento9 páginasPráctica 1 Celda HAS-200Sergio AguirreAún no hay calificaciones

- InformescadaDocumento7 páginasInformescadaFercho QrAún no hay calificaciones

- Ejercicio5 2324Documento52 páginasEjercicio5 2324Laura RíosAún no hay calificaciones

- Echometer DinamometroDocumento32 páginasEchometer DinamometroCarmen Teresa MedranoAún no hay calificaciones

- Servicios de Automatización Actividad Central 2Documento5 páginasServicios de Automatización Actividad Central 2alvaro jose chasqui cordobaAún no hay calificaciones

- Automatizacion PDFDocumento2 páginasAutomatizacion PDF007pereaAún no hay calificaciones

- Laboratorio 1Documento17 páginasLaboratorio 1Natalia CardonaAún no hay calificaciones

- Manual de instrumentación para aire acondicionado: Del termostato a los sistemas de control y gestión de edificios (BMS)De EverandManual de instrumentación para aire acondicionado: Del termostato a los sistemas de control y gestión de edificios (BMS)Calificación: 2 de 5 estrellas2/5 (1)

- Proyecto Ecuaciones DiferencialesDocumento7 páginasProyecto Ecuaciones DiferencialesSergio Arjona NietoAún no hay calificaciones

- Catalogo A1800Documento2 páginasCatalogo A1800Jhonny EchaccayaAún no hay calificaciones

- Variador de FrecuenciaDocumento6 páginasVariador de FrecuenciaDavid SegarraAún no hay calificaciones

- Reporte de Los Actuadores Que Intervienen en Un Sistema MecatrónicoDocumento11 páginasReporte de Los Actuadores Que Intervienen en Un Sistema MecatrónicoAntonio Oiee100% (1)

- Diseño Circuito de ButterworthDocumento7 páginasDiseño Circuito de ButterworthMiChael TibacuyAún no hay calificaciones

- Rele TemporizadorDocumento71 páginasRele TemporizadorYuliana MaríaAún no hay calificaciones

- Codigo Nacional de Electricidad InterpretacionDocumento5 páginasCodigo Nacional de Electricidad InterpretacionFranco pachaoAún no hay calificaciones

- Practica 3 Aire AcondicionadoDocumento6 páginasPractica 3 Aire AcondicionadoJaime ReyesAún no hay calificaciones

- Manual de Induccion Manual de InduccionDocumento22 páginasManual de Induccion Manual de InduccionNATALIA VASQUEZ AGUDELOAún no hay calificaciones

- Certificado Ecuador Cables MT Con PC o PHDocumento3 páginasCertificado Ecuador Cables MT Con PC o PHalex chancusiAún no hay calificaciones

- Tarea 5Documento3 páginasTarea 5Paul PorrasAún no hay calificaciones

- JUANDocumento4 páginasJUANshirley ponte lopezAún no hay calificaciones

- Lab2 Ael215Documento14 páginasLab2 Ael215Samuel Elias Osorto RiveraAún no hay calificaciones

- Pliego Tecnico Normativo RPTD N11 Lineas de Alta y Extra Alta Tension Modificacion Final 300322 PublicarSECDocumento27 páginasPliego Tecnico Normativo RPTD N11 Lineas de Alta y Extra Alta Tension Modificacion Final 300322 PublicarSECnicoAún no hay calificaciones

- Circuitos Electricos EquivalentesDocumento10 páginasCircuitos Electricos EquivalentesGeo Del Cid100% (1)

- Examen Final ComponentesDocumento8 páginasExamen Final ComponentesJuan Pablo Sandoval PérezAún no hay calificaciones

- Testo 816-1 PDFDocumento2 páginasTesto 816-1 PDFronny25Aún no hay calificaciones

- Corredores Hibridos para Lineas de Transmision AC DCDocumento139 páginasCorredores Hibridos para Lineas de Transmision AC DCAlberto Andres Rodriguez RodriguezAún no hay calificaciones

- PQ ONE Statistics - Report - 20200310 - 143900 TR 1000 KVA EDIFICIO CUADRODocumento95 páginasPQ ONE Statistics - Report - 20200310 - 143900 TR 1000 KVA EDIFICIO CUADROraul sanchezAún no hay calificaciones

- Estructura de Dos TerminalesDocumento7 páginasEstructura de Dos Terminalessebastian diazAún no hay calificaciones

- Un Generador de SeñalesDocumento3 páginasUn Generador de SeñalesESCALANTE CERVANTES CARLOS MANUELAún no hay calificaciones

- Relay PioneerDocumento1 páginaRelay PioneerGeorge ReyesAún no hay calificaciones

- Trabajo en ProcesoDocumento6 páginasTrabajo en ProcesoStiven SandovalAún no hay calificaciones

- Semana 04 5° SemesDocumento42 páginasSemana 04 5° SemesJosé Flores LópezAún no hay calificaciones

- Tema 67Documento17 páginasTema 67Itsaso Zarrabeitia BarrenetxeaAún no hay calificaciones

- Whirlpool Electronic Control Model Dryer Error CodesDocumento13 páginasWhirlpool Electronic Control Model Dryer Error CodesRolando Alfaro NuñezAún no hay calificaciones

- Tesis de NeplanDocumento144 páginasTesis de NeplanYuri Alexanders100% (2)

- Mapa ConceptualDocumento1 páginaMapa ConceptualCamilo Lozano100% (3)

- Sistemas TerrenalesDocumento32 páginasSistemas TerrenalesGuillermo SocorroAún no hay calificaciones

- Proteccion Inversor Nuevo 2019Documento29 páginasProteccion Inversor Nuevo 2019hectorsevilla80% (5)