Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aleacion Ferrosa

Cargado por

Dennis HaydeeTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aleacion Ferrosa

Cargado por

Dennis HaydeeCopyright:

Formatos disponibles

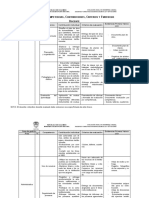

Se llevaron a cabo distintas pruebas para localizar la falla por fatiga prematura que

presentaban los moldes de una empresa petroquímica esto se debe a que durante el

proceso de fundición las grietas generalmente se concentran en el área media del molde

donde el catalizador hace el primer contacto con el molde y es donde experimenta las

fluctuaciones de temperatura más altas provocando la fatiga térmica, es por eso que se

realizó una comparación entre dos tipos de acero, los cuales fueron elegidos por sus por

su punto de fusión, conductividad térmica y coeficientes de expansión térmica ya que se

consideraron adecuados para este proceso, los aceros seleccionados son el acero

inoxidable ferrítico 3CR12 y el acero para herramientas H11 comparados con el acero

colado BS3100 B7 que es el empleado actualmente. El fin de esta investigación es alargar

la vida útil de los moldes.

Primeramente se hizo una simulación de fatiga térmica la cual se realizó en un Gleeble

1500 TM que es un simulador de procesamiento termomecánico. Este aparato permite

que la muestra se someta a compresión isotérmica o pruebas de tracción a temperatura

elevada. Sin embargo, las muestras fueron sometidas a ciclos de temperatura sin

restricciones. Cada prueba se ejecutó cada 100 ciclos, si había una grieta antes de

completar lo debido, el método se detuvo completamente, las temperaturas fueron entre

400 y 1200°C. Se utilizó la ecuación de Paris para predecir el régimen estable de

crecimiento fractura y la de Coffin-Manson para predecir el número de ciclos antes de la

falla, similar la ecuación antes mencionada. Después de completar la prueba, se examinó

la superficie de cada muestra en busca de grietas u otras irregularidades. Se tomaron

fotografías de la superficie, antes y después de la limpieza con solución Hibatex para

eliminar óxidos, utilizando un microscopio estereoscópico. En donde se observó la

superficie del BS3100 B7 que estaba fuertemente oxidada y las grietas quedaron

expuestas y eran visibles en el área central tanto en dirección longitudinal como

transversal. 3CR12, tuvo una menor oxidación que BS3100 B7. Pero las grietas eran

visibles en la dirección transversal. También estaban presentes marcas de deformación

(líneas de flujo de material) en la dirección longitudinal. No se observaron grietas o

irregularidades visibles como marcas de deformación o cuello en H11. La cual aún estaba

en buenas condiciones después de 100 ciclos

Los datos generados se usaron para calcular la deformación plástica total porque en

moldes de fundición, la falla por fatiga térmica es controlada por un ciclo deformación

plástica en lugar de un estrés cíclico. Los resultados de la deformación plástica después

de un total de 100 ciclos para BS3100 B7, 3CR12 y H11 fue 0.148, 0.182 y 0.058

respectivamente, esto representa la medida de resistencia a la fatiga térmica.

Los comportamientos de fatiga térmica de BS3100 B7, 3CR12 y H11 se compararon en

condiciones similares. H11 tenía la tensión real total más baja de 0.058 por 100 ciclos, lo

que indica que tenía la mayor resistencia a la fatiga térmica en comparación con 3CR12 y

BS3100 B7. La vida útil del molde sería más larga que para los otros dos aceros, y se

estimó en unos 35 478 ciclos. Pero aún así no se podría recomendar debido a que el

precio de H11 es mas alto que el BS3100B7

También podría gustarte

- Biocompatibilidad de Stens de NiTiDocumento2 páginasBiocompatibilidad de Stens de NiTiDennis HaydeeAún no hay calificaciones

- Star WarsDocumento4 páginasStar WarsDennis HaydeeAún no hay calificaciones

- ActsDocumento6 páginasActsDennis HaydeeAún no hay calificaciones

- TermofluenciaDocumento2 páginasTermofluenciaDennis HaydeeAún no hay calificaciones

- Determinación de la tenacidad a la fractura de un compuesto de mullita-zirconia mediante ensayos de indentación VickersDocumento1 páginaDeterminación de la tenacidad a la fractura de un compuesto de mullita-zirconia mediante ensayos de indentación VickersDennis HaydeeAún no hay calificaciones

- El PagoDocumento1 páginaEl PagoDennis HaydeeAún no hay calificaciones

- ActsDocumento6 páginasActsDennis HaydeeAún no hay calificaciones

- Determinación de la tenacidad a la fractura de un compuesto de mullita-zirconia mediante ensayos de indentación VickersDocumento1 páginaDeterminación de la tenacidad a la fractura de un compuesto de mullita-zirconia mediante ensayos de indentación VickersDennis HaydeeAún no hay calificaciones

- ActsDocumento6 páginasActsDennis HaydeeAún no hay calificaciones

- ActsDocumento6 páginasActsDennis HaydeeAún no hay calificaciones

- ALMANZADocumento2 páginasALMANZADennis HaydeeAún no hay calificaciones

- Aleacion FerrosaDocumento1 páginaAleacion FerrosaDennis HaydeeAún no hay calificaciones

- ALMANZADocumento2 páginasALMANZADennis HaydeeAún no hay calificaciones

- Materiales amorfos: características y métodos de obtenciónDocumento13 páginasMateriales amorfos: características y métodos de obtenciónDennis HaydeeAún no hay calificaciones

- Síntesis de óxido de zinc nanométrico por método soloquímicoDocumento4 páginasSíntesis de óxido de zinc nanométrico por método soloquímicoDennis HaydeeAún no hay calificaciones

- Practica Sol GelDocumento26 páginasPractica Sol GelDennis HaydeeAún no hay calificaciones

- Determinación de la tenacidad a la fractura de un compuesto de mullita-zirconia mediante ensayos de indentación VickersDocumento1 páginaDeterminación de la tenacidad a la fractura de un compuesto de mullita-zirconia mediante ensayos de indentación VickersDennis HaydeeAún no hay calificaciones

- Nanopartículas de CobreDocumento1 páginaNanopartículas de CobreDennis HaydeeAún no hay calificaciones

- Microscopio ETDocumento2 páginasMicroscopio ETDennis HaydeeAún no hay calificaciones

- MicrografiasDocumento7 páginasMicrografiasDennis HaydeeAún no hay calificaciones

- Tema 2Documento6 páginasTema 2Elisa Barreiro DocioAún no hay calificaciones

- CPSD U1 Ea AdlrDocumento10 páginasCPSD U1 Ea Adlrjadenyuki1917100% (1)

- Hipnosis para Principiantes - William W Hewitt-FREDocumento143 páginasHipnosis para Principiantes - William W Hewitt-FREAmritanandaSwamiAún no hay calificaciones

- Ensayo SocioculturalDocumento4 páginasEnsayo SocioculturalJair Martinez100% (2)

- 1 - TCs y TPsDocumento28 páginas1 - TCs y TPsJulio A. Ortiz Mendoza100% (1)

- 25 Policrestos y 36 Semi HOMEOPATICOSDocumento2 páginas25 Policrestos y 36 Semi HOMEOPATICOSGloria Aleman-Garza40% (5)

- Jorge Ricardo Flores MoyanoDocumento174 páginasJorge Ricardo Flores MoyanoAleAún no hay calificaciones

- Preguntas A Un Arquitecto 2Documento3 páginasPreguntas A Un Arquitecto 2ludmila crippaAún no hay calificaciones

- Teoria de Solucion de Conflicto de Las CalificacionesDocumento2 páginasTeoria de Solucion de Conflicto de Las CalificacionesYonathan FuentesAún no hay calificaciones

- Contenido-Curso Sobre ExtensiónDocumento60 páginasContenido-Curso Sobre ExtensiónRepositorio de la Biblioteca de la DEA-MAG-PYAún no hay calificaciones

- Declaracion Jurada (Ministerio de Cultura)Documento2 páginasDeclaracion Jurada (Ministerio de Cultura)Guillermo Enrique Vidalon Sirlupu100% (1)

- Gestión Estratégica Del Capital Humano. Sebastián VettorelloDocumento42 páginasGestión Estratégica Del Capital Humano. Sebastián VettorelloContactCentersOnlineAún no hay calificaciones

- Curso Tecnico QuiromasajeDocumento14 páginasCurso Tecnico QuiromasajeSusan Mosquera TravelinaAún no hay calificaciones

- Examen Parcial de Control InternoDocumento6 páginasExamen Parcial de Control InternoAderlin Trejo GarcíaAún no hay calificaciones

- Unidad 1.5 Inventarios Manejo de Materiales-DESKTOP-C45UBA2Documento38 páginasUnidad 1.5 Inventarios Manejo de Materiales-DESKTOP-C45UBA2David U. MerchánAún no hay calificaciones

- Idea Rectora - Caminos UapDocumento3 páginasIdea Rectora - Caminos UapJesus Angelo Vicente Garcia0% (1)

- Primer Grado Artes Visuales Secuencia 1Documento2 páginasPrimer Grado Artes Visuales Secuencia 1Irv Rbr BarragánAún no hay calificaciones

- 1PDocumento10 páginas1PJohanLiebertAún no hay calificaciones

- 267 Jesus Carpintero en CorozainDocumento3 páginas267 Jesus Carpintero en CorozainmariareinaesmiguiaAún no hay calificaciones

- El Kamasutra Gallego-CSP Proof-08!11!13Documento38 páginasEl Kamasutra Gallego-CSP Proof-08!11!13Alfonso Cordal RodriguezAún no hay calificaciones

- Anexo 5 - 2022Documento7 páginasAnexo 5 - 2022Documentos CorporeducarAún no hay calificaciones

- Clase 8 Comandos - Linux EjercicioDocumento5 páginasClase 8 Comandos - Linux EjercicioIvonne SuriaAún no hay calificaciones

- Religión, política y tolerancia en ColombiaDocumento2 páginasReligión, política y tolerancia en Colombianicolas paezAún no hay calificaciones

- SESION RADIO 5°y 6° DIADocumento14 páginasSESION RADIO 5°y 6° DIAModesto ChavezAún no hay calificaciones

- Arbol de La CorrupciónDocumento4 páginasArbol de La CorrupciónNain David Pallares CordobaAún no hay calificaciones

- COPASST: Comité de seguridad y salud laboralDocumento3 páginasCOPASST: Comité de seguridad y salud laboraljennifer guarnizoAún no hay calificaciones

- Cariología GlosarioDocumento4 páginasCariología GlosarioKaren Paola Intriago ArteagaAún no hay calificaciones

- Cuestionario 3 - Revisión Del IntentoDocumento5 páginasCuestionario 3 - Revisión Del Intentom e l s.Aún no hay calificaciones

- Tratado de Libre Comercio Entre México y JapónDocumento4 páginasTratado de Libre Comercio Entre México y Japónwendi.maili.mejiaAún no hay calificaciones

- AfricaDocumento15 páginasAfricajesusAún no hay calificaciones