Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Poster IA

Poster IA

Cargado por

Omar Carranza0 calificaciones0% encontró este documento útil (0 votos)

1 vistas1 páginaTítulo original

Poster IA.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

1 vistas1 páginaPoster IA

Poster IA

Cargado por

Omar CarranzaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 1

UNIVERSIDAD NACIONAL FEDERICO VILLARREAL

Facultad de Ingeniería Industrial y de Sistemas

Escuela Profesional de Ingeniería Agroindustrial

“Análisis de eficacia y modelamiento del sistema de

producción de mezcla de aditivos veterinarios (pre mezcla)”.

Carranza, O.1, Muñoz, A.2,

Antecedentes (Asesor) Blga. Maribel Huatuco.

A finales del siglo XIX surgió el primer

pensamiento Lean Manufacturing en Hipótesis Prueba T-student

Japón por parte de Sakichi Toyoda, el

Hipótesis general

fundador del Grupo Toyota.

El diseño de procedimientos para el

El Sr. Toyoda creó un dispositivo que mejoramiento de los procesos productivos

detectaba problemas en los telares y que, ajustados a la estructura y

alertaba a los trabajadores con una señal funcionamiento actual de la empresa en

cuando se rompía un hilo. La maquina de estudio, favorezcan el mejoramiento de los

Sakichi Toyoda no solo automatizó un tiempos de producción, reducción de

trabajo anteriormente manual, sino que costos y mayor nivel de servicio al cliente

añadió un elemento de capacidad de de acuerdo a los estándares requeridos

detección de error en la maquina, “Jidoka”, será significativos

una máquina con un toque humano. La

producción paraba cuando un elemento

era defecto, y evitaban producción de

errores. Esta medida permitió que un único Resultados

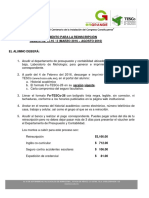

operario pudiera controlar varias Se obtuvo un promedio total de tiempo de

máquinas, incrementando la

flujo productivo de 4594.9 seg, 324.1

productividad.

segundos menos que el promedio El valor p es mayor a 0.05 por lo

obtenido en planta, que fue de 4919 que se acepta la hipótesis nula

Objetivos segundos. Lo cual multiplicados con el

número de Ordenes de producción diario

Objetivo general que son 18, nos dan 5833.908 segundos Conclusiones

Diseñar y/o rediseñar que equivalen a 97.232 minutos. Tiempo

procedimientos para el Se puede corroborar que aplicando

en el cual se cumplirían con más ordenes

mejoramiento de los procesos las herramientas del lean

de producción, aproximadamente

productivos que, ajustados a la manufacturing se puede optimizar los

1.269637, sumando un total de 19.269 tiempos las actividades en el flujo

estructura y funcionamiento actual

Ordenes de producción productivo, haciendo el flujo mucho

de la empresa en estudio,

favorezcan el mejoramiento de los más fluido, reduciendo los tiempos

800.0 muertos de los operarios, aumentando

tiempos de producción, reducción

de costos y mayor nivel de servicio 700.0 la producción diaria debido a la mejor

735.3744.9719.2

al cliente de acuerdo a los 685.5 utilización del tiempo y por ende un

600.0

estándares requeridos. 619.6 incremento en los ingresos en ventas

500.0 552.1 538.2 debido a un aumento en la capacidad

Objetivos específicos 400.0 de producción diaria y también una

Identificar para eliminar o reducir reducción en costos de inventario, de

300.0 alquiler y mano de obra.

significativamente los desperdicios

en el flujo productivo. 200.0

Diseñar el proceso de planeación 100.0

de la producción y los materiales,

para que permita una ejecución 0.0

eficiente de las órdenes de los 1 2 3 4 5 6 7

clientes.

Contacto

Referencias bibliográficas 1

Carranza Chavez, Omar – carranza_0310@outlook.com

cel.:964788994

BV, A. S. (2017). Airtechnic Solutions. Obtenido de

https://airtechnicsolutions.com/process-air-treatment/clean-manufacturing 2

Guardián Muñoz, Alejandro –

ingenieriaindustrialonline. (2016). Obtenido de alejandro_9514@hotmail.com cel.:977475257

https://www.ingenieriaindustrialonline.com/herramientas-para-el-ingeniero-

industrial/lean-manufacturing/

MONTANA. (2019). Obtenido de https://www.corpmontana.com/

También podría gustarte

- Proyecto y Construccion de Galpones Modulares Ing Eduardo Arnal PDFDocumento240 páginasProyecto y Construccion de Galpones Modulares Ing Eduardo Arnal PDFNwar Boainy100% (4)

- Planilla Metrados Ejemplo EdificioDocumento76 páginasPlanilla Metrados Ejemplo EdificioKaty Vega CastilloAún no hay calificaciones

- Semana 11 Procesamiento de GalletasDocumento31 páginasSemana 11 Procesamiento de GalletasOmar CarranzaAún no hay calificaciones

- Semana 10 Procesamiento de FideosDocumento40 páginasSemana 10 Procesamiento de FideosOmar CarranzaAún no hay calificaciones

- Semana 06 Procesamiento Primario de Frutas y HortalizasDocumento47 páginasSemana 06 Procesamiento Primario de Frutas y HortalizasOmar CarranzaAún no hay calificaciones

- PC01 Dibujo para Ingenieria - 027062020Documento6 páginasPC01 Dibujo para Ingenieria - 027062020Omar CarranzaAún no hay calificaciones

- Semana 05 Generalidades Frutas y HortalizasDocumento33 páginasSemana 05 Generalidades Frutas y HortalizasOmar CarranzaAún no hay calificaciones

- 2 - Multiplicación y División de Números Enteros para Quinto de PrimariaDocumento2 páginas2 - Multiplicación y División de Números Enteros para Quinto de PrimariaOmar CarranzaAún no hay calificaciones

- Plano 2D PDFDocumento2 páginasPlano 2D PDFOmar CarranzaAún no hay calificaciones

- Introduccion y ConclusionesDocumento5 páginasIntroduccion y ConclusionesOmar Carranza100% (1)

- El Sistema Nervioso: A. ¿Cuál Es La Función Del Sistema Nervioso?Documento11 páginasEl Sistema Nervioso: A. ¿Cuál Es La Función Del Sistema Nervioso?Omar CarranzaAún no hay calificaciones

- DEBATEDocumento3 páginasDEBATEOmar CarranzaAún no hay calificaciones

- Cuadro OperacionalDocumento2 páginasCuadro OperacionalOmar CarranzaAún no hay calificaciones

- Articulo CientificoDocumento8 páginasArticulo CientificoOmar CarranzaAún no hay calificaciones

- Proyecto Tecnología de Frio FinalDocumento29 páginasProyecto Tecnología de Frio FinalOmar CarranzaAún no hay calificaciones

- AnteproyectoDocumento8 páginasAnteproyectoLuis gutierrezAún no hay calificaciones

- Ejemplo ReinscripcionDocumento6 páginasEjemplo ReinscripcionSantiaguin_94Aún no hay calificaciones

- Sumillas Plan de Estudios 2020Documento8 páginasSumillas Plan de Estudios 2020LuisEnrique DelCarpioCuentasAún no hay calificaciones

- Trabajo Final - Grupo 1Documento32 páginasTrabajo Final - Grupo 1JOSE CARLOS REYES CORDOVAAún no hay calificaciones

- Manual Inspeccion y Residencias de Obras PDFDocumento162 páginasManual Inspeccion y Residencias de Obras PDFViktorBriceñoAún no hay calificaciones

- Menu en Ensamblador PDFDocumento8 páginasMenu en Ensamblador PDFJuan David Luna MeloAún no hay calificaciones

- Informe Del Problema FinalDocumento18 páginasInforme Del Problema FinalSabrina FranshescaAún no hay calificaciones

- Diseño Del Servicio de Diseminación Selectiva de Información (Dsi) para La Biblioteca Octavio Arizmendi Posada de La Universidad de La SabanaDocumento75 páginasDiseño Del Servicio de Diseminación Selectiva de Información (Dsi) para La Biblioteca Octavio Arizmendi Posada de La Universidad de La SabanaFiorelaNataloniAún no hay calificaciones

- Trabajo No. 1 PuentesDocumento25 páginasTrabajo No. 1 PuentesIsabella UrquijoAún no hay calificaciones

- Nuevo Plan de Estudios Fic Unp 2018 23nov17Documento10 páginasNuevo Plan de Estudios Fic Unp 2018 23nov17Carlos Silva CastilloAún no hay calificaciones

- Trabajo de InvestigaciónDocumento4 páginasTrabajo de InvestigaciónKaren NeiraAún no hay calificaciones

- Anexo A-4 Diagrama de Interaccion de COL TEE INV 1%Documento2 páginasAnexo A-4 Diagrama de Interaccion de COL TEE INV 1%DiegoCastilloAún no hay calificaciones

- Re VistaDocumento44 páginasRe VistajuliopanAún no hay calificaciones

- Proyecto FinalDocumento44 páginasProyecto FinalToLaVidaAlianziztaSinMiedoAún no hay calificaciones

- PROYECTO DE RESIDENCIA (Revisión)Documento68 páginasPROYECTO DE RESIDENCIA (Revisión)Manuel Jair Lopez RegaladoAún no hay calificaciones

- GeomaticaDocumento2 páginasGeomaticaEdgar CedeñoAún no hay calificaciones

- 2.3 - PETS-010-MBAN-PETS Mapeo Geomecánico en Superficie - Rev1Documento6 páginas2.3 - PETS-010-MBAN-PETS Mapeo Geomecánico en Superficie - Rev1valentino CentyAún no hay calificaciones

- Grandes Molinos Vascos en Bilbao: Un Edificio Singular y El Primer Ejemplo Ibérico de Silo ColosalDocumento9 páginasGrandes Molinos Vascos en Bilbao: Un Edificio Singular y El Primer Ejemplo Ibérico de Silo ColosalAlberto MorenoAún no hay calificaciones

- La Ingeniería Civil y Su Relación Con El Medio AmbienteDocumento1 páginaLa Ingeniería Civil y Su Relación Con El Medio AmbienteGarnica Arturo100% (1)

- Concreto SimpleDocumento8 páginasConcreto SimpleDiego Felipe Gaitán LojeAún no hay calificaciones

- Introducción A La Ingeniería de Métodos.Documento5 páginasIntroducción A La Ingeniería de Métodos.Valeria ChocolatlAún no hay calificaciones

- Cimentaciones FlotantesDocumento7 páginasCimentaciones FlotantesAndres Quintero0% (1)

- Especificaciones Técnicas de Construcción Estacionamiento UisDocumento173 páginasEspecificaciones Técnicas de Construcción Estacionamiento UisJuan Carlos SuárezAún no hay calificaciones

- "Evaluación de La Eficiencia de Remoción de Turbidez de Un Floculante de Malachra Alceifolia Jacq (Malva) A Escala de LaboratorioDocumento123 páginas"Evaluación de La Eficiencia de Remoción de Turbidez de Un Floculante de Malachra Alceifolia Jacq (Malva) A Escala de LaboratorioFranco CernaAún no hay calificaciones

- CAPITULO5 Metodologia WATCH y OtrasDocumento42 páginasCAPITULO5 Metodologia WATCH y OtrasPauleny RuizAún no hay calificaciones

- Ajustes y ToleranciasDocumento6 páginasAjustes y ToleranciasYerson ObregonAún no hay calificaciones

- Análisis de Precios Unitarios: PáginaDocumento44 páginasAnálisis de Precios Unitarios: PáginaGibsomGutierrezAún no hay calificaciones

- Tesis Carlos Gonzales RendimientosDocumento310 páginasTesis Carlos Gonzales RendimientosKevin Ninrob Marin VargasAún no hay calificaciones